材料的弹性影响系数,

,

目录 第一章总论......................................................... - 2 - 一、机械设计课程设计的容......................................... - 2 - 二、设计任务..................................................... - 2 - 三、设计要求..................................................... - 3 - 第二章机械传动装置总体设计......................................... - 3 - 一、电动机的选择................................................. - 4 - 二、传动比及其分配............................................... - 4 - 三、校核转速..................................................... - 5 - 四、传动装置各参数的计算......................................... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算............................. - 5 - 一、蜗轮蜗杆材料及类型选择....................................... - 6 - 二、设计计算..................................................... - 6 - 第四章轴的结构设计及计算.......................................... - 10 - 一、安装蜗轮的轴设计计算........................................ - 10 - 二、蜗杆轴设计计算.............................................. - 15 - 第五章滚动轴承计算................................................ - 17 - 一、安装蜗轮的轴的轴承计算...................................... - 18 - 二、蜗杆轴轴承的校核............................................ - 18 - 第六章键的选择计算................................................ - 19 - 第七章联轴器...................................................... - 20 - 第八章润滑及密封说明.............................................. - 20 - 第九章拆装和调整的说明............................................ - 20 - 第十章减速箱体的附件说明.......................................... - 20 - 课程设计小结........................................................ - 21 - 参考文献............................................................ - 22 -

机械设计说明书 题目:一级蜗杆减速器设 计 学校: 系别:机械学院 专业: 学生姓名: 学号: 指导教师:

目录 摘要 (4) 1.蜗轮蜗杆减速器的介绍 (4) 1.1蜗轮蜗杆减速器简介 (4) 1.2蜗杆传动特点 (5) 2总体传动方案的选择与分析 (5) 2.1传动方案的选择 (5) 2.2传动方案的分析 (6) 2.3电动机的选择 (7) 2.3.1. 电动机功率的确定 (7) 2.3.2. 确定电动机的转速 (7) 3.传动装置运动及动力参数计算 (8) 3.1 各轴的转速计算 (8) 3.2. 各轴的输入功率 (9) 3.3 各轴的输入转矩 (9) 4.蜗轮蜗杆的设计,三维结构及其参数计算 (10) 4.1蜗轮三维图 (10) 4.2蜗杆三维结构 (12) 4.3传动参数 (12) 4.4蜗轮蜗杆材料及强度计算 (13) 4.5计算相对滑动速度与传动效率 (13) 4.6确定主要集合尺寸 (14) 4.7热平衡计算 (14) 4.8蜗杆传动的几何尺寸计算 (15) 5联轴器选择与轴承的设计计算与校核 (16) 5.1联轴器的选择 (16) 5.1.1载荷计算 (16) 5.1.2选择联轴器的型号 (16) 5.2轴承的选择及校核与三维图 (17) 5.2.1蜗轮的轴承 (17) 5.2.2蜗杆的轴承 (18) 5.2.3初选输入轴的轴承型号 (18) 5.2.5计算轴承内部轴向力 (19) 5.2.6计算轴承的轴向载荷 (19) 5.2.7计算当量动载荷 (19) 5.2.8计算轴承实际寿命 (20) 6轴的结构设计 (21) 6.1蜗杆工程图如下: (21)

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2 蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A 模数m 分度圆直径 d 1 蜗杆直径系数 q 20 16 1.25 22.4 17.92 20 12.5 1.6 28 17.5 22.4 11.2 2 35.5 17.75 28 11.2 2.5 45 18 35.5 11.27 3.15 56 17.778 40 10 4 71 17.75 50 10 5 90 18 63 10 6.3 112 17.778 80 10 8 140 17.5 90 9 10 160 16

图1

q= 蜗杆分度圆直径模数 =d1 m d1=mq 有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。为导程 角、导程和分度圆直径的关系。 tan r= 导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长=z1px d1π =z1πm πm q =z1 q 相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。 (4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2 间的关系式如下: a=d1+d22 =m q (q+z2) 蜗杆各部尺寸如表B 名称代号 公式 分度圆直径 d1 齿顶高 ha1 齿根高 hf1 齿高 h1 齿顶圆直径 da1 齿根圆直径 df1 轴向齿距 px d 1=mq ha1=m hf1=1.2m h1=ha1+hf1=2.2m da1=d1+2ha1=d1+2m df1=d1-2hf1=d1+2.4m px=πm 蜗轮各部尺寸如表C 2、 蜗轮蜗杆的画法 (1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参 照图1图2.

常见普通蜗轮蜗杆的规格及尺寸 例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。求传动中心距a=? 变位系数0时: 中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。 加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择 蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。计算速比(i)的公式如下: i=蜗杆转速n1 蜗轮转速n2 = 蜗轮齿数z2蜗杆头数z1 1、蜗轮蜗杆主要参数与尺寸计算 主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。 (1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。 标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。 表A

机械设计课程设计 计算说明书 设计题目链式运输机传动装置 专业班级 设计者 指导教师 目录

一设计任务书 (3) 二传动方案的拟定 (4) 三电动机的选择及传动装置的运动和动力参数计算 (6) 四传动零件的设计计算 (11) 1. 蜗杆及蜗轮的设计计算 (11) 2. 开式齿轮的设计计算 (15) 五蜗轮轴的设计计算及校核 (20) 六轴承及键的设计计算及校核 (28) 七箱体的设计计算 (33) 八减速器结构与附件及润滑和密封的概要说明 (35) 九设计小结 (38) 十参考文献 (39)

一.设计任务书 (1)设计题目:链式运输机传动装置 设计链式运输机的动装置,如图所示。工作条件为:链式输送机在常温下工作,负荷基本平稳,输送链工作速度V的允许误差为±5%;两班连续工作制(每班工作8h),要求减速器设计寿命为5年,每年280个工作日。 (2)原始数据 二.传动方案的拟定 运输机牵引力 F(KN) 鼓轮圆周速度(允许误差±%5) V(m/s) 鼓轮直径D (mm) 0.95 0.31 350

(1)传动简图 (2)传动方案分析 机器一般是由原动机、传动装置和工作机三部分组成。 传动装置在原动机与工作机之间传递运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。本设计中原动机为电动机,工作机为链轮输送机。本传动方案采用了三级传动,第一级传动为单级蜗轮蜗杆减速器,第二级传动为开式齿轮传动,第三极为链轮传动。蜗轮蜗杆传动可以实现较大的传动比,结构尺寸紧凑,传动平稳,但效率较低,应布置在高速级;开式齿轮传动的工作环境较差,润滑条件不好,磨损较严重,应布置在低速级;链传动的运动不均匀,有冲击,不适于高速传动,故布置在传动的低速级。减速器的箱体采用水平剖分式结构,用HT100灰铸铁铸造而成。 该工作机采用的是原动机为Y系列三相笼型异步电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便,另外其传动功率大,传动转矩也比较大,噪声小,在室使用比较环保。由于三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。

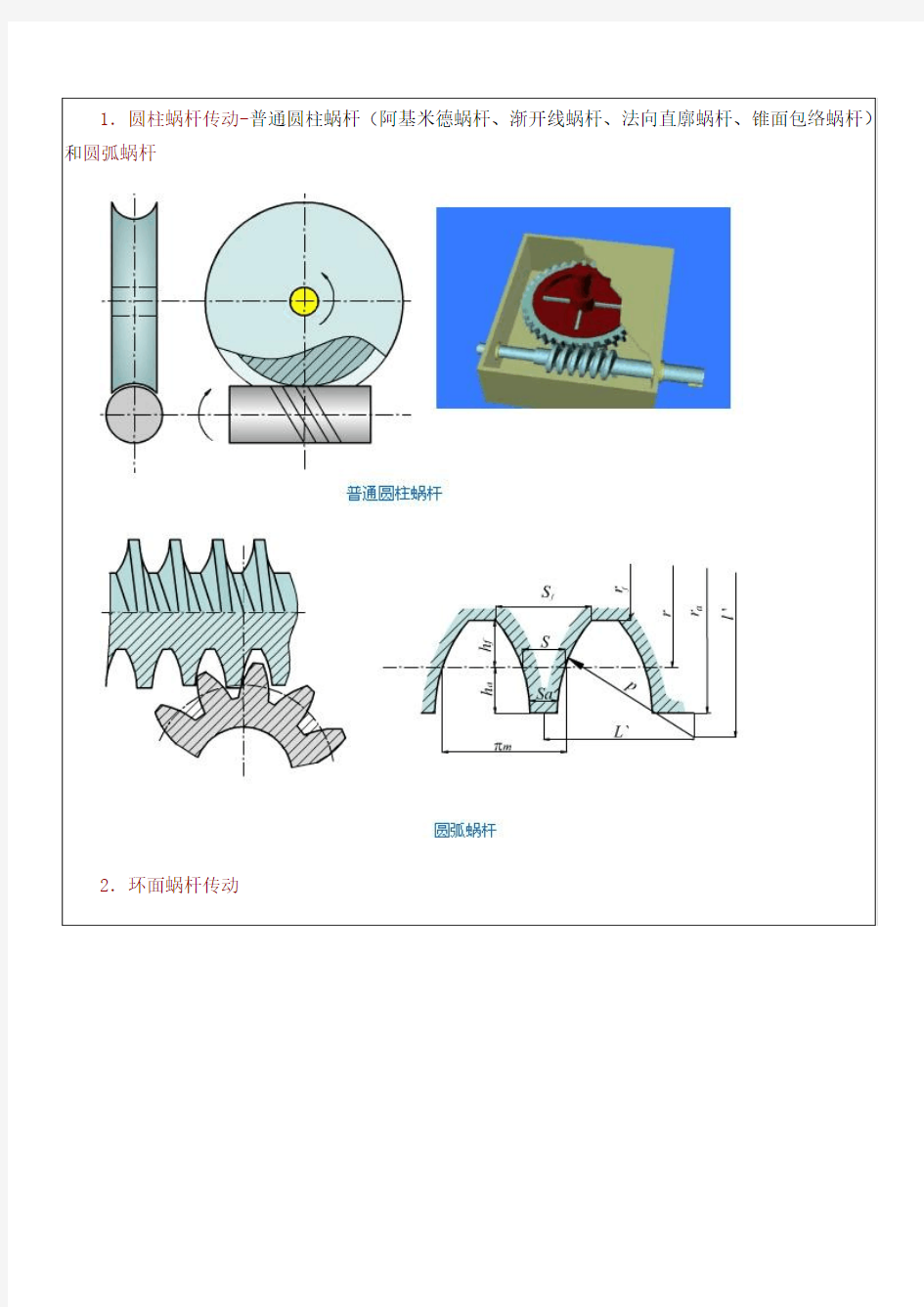

蜗轮蜗杆传动 蜗杆传动是用来传递空间交错轴之间的运动和动力的。最常用的是轴交角∑=90°的减速传动。蜗杆传动能得到很大的单级传动比,在传递动力时,传动比一般为5~80,常用15~50;在分度机构中传动比可达300,若只传递运动,传动比可达1000。蜗轮蜗杆传动工作平稳无噪音。蜗杆反行程能自锁。 重点学习内容 本章中阿基米德蜗杆传动的失效形式、设计参数、受力分析、材料选择、强度计算、传动效率等为重点学习内容。对热平衡计算、润滑方法、蜗杆蜗轮结构等也应 一、蜗杆传动的类型 与上述各类蜗杆配对的蜗轮齿廓,完全随蜗杆的齿廓而异。蜗轮一般是在滚齿机上用滚刀或飞刀加工的。为了保证蜗杆和蜗轮能正确啮合,切削蜗轮的滚刀齿廓,应与蜗杆的齿廓一致;深切时的中心距,也应与蜗杆传动的中心距相同。 圆柱蜗杆传动 1、通圆柱蜗杆传动 (1)阿基米德蜗杆 这种蜗杆,在垂直于蜗杆轴线的平面(即端面)上,齿廓为阿基米德螺旋线,在包含轴线的平面上的齿廓(即轴向齿廓)为直线,其齿形角α0=20°。它可在车床上用直线刀刃的单刀(当导程角γ≤3°时)或双刀(当γ>3°时)车削加工。安装刀具时,切削刃的顶面必须通过蜗杆的轴线。这种蜗杆磨削困难,当导程角较大时加工不便。

(2)渐开线蜗杆 渐开线蜗杆(ZI蜗杆)蜗杆齿面为渐开螺旋面,端面齿廓为渐开线。加工时,车刀刀刃平面与基圆相切。可以磨削,易保证加工精度。一般用于蜗杆头数较多,转速较高和较精密的传动。

(3)法向直廓蜗杆 这种蜗杆的端面齿廓为延伸渐开线,法面(N-N)齿廓为直线。ZN蜗杆也是用直线刀刃的单刀或双刀在车床上车削加工。车削时车刀刀刃平面置于螺旋线的法面上,加工简单,可用砂轮磨削,常用于多头精密蜗杆传动。 (4)锥面包络蜗杆 这是一种非线性螺旋曲面蜗杆。它不能在车床上加工,只能在铣床上铣制并在磨床上磨削。加工时,盘状铣刀或砂轮放置在蜗杆齿槽的法向面内,除工件作螺旋运动外,刀具同时绕其自身的轴线作回转运动。这时,铣刀(或砂轮)回转曲面的包络面即为蜗杆的螺旋齿面,在I-I及N-N截面上的齿廓均为曲线。这种蜗杆便于磨削,蜗杆的精度较高,应用日渐广泛。

机械设计课程设计蜗杆 The Standardization Office was revised on the afternoon of December 13, 2020

机械设计课程设计 计算说明书 设计题目链式运输机传动装置 专业班级 设计者 指导教师

目录 一设计任务书 (3) 二传动方案的拟定 (4) 三电动机的选择及传动装置的运动和动力参数计算 (6) 四传动零件的设计计算 (11) 1. 蜗杆及蜗轮的设计计算 (11) 2. 开式齿轮的设计计算 (15) 五蜗轮轴的设计计算及校核 (20) 六轴承及键的设计计算及校核 (28) 七箱体的设计计算 (33) 八减速器结构与附件及润滑和密封的概要说明 (35) 九设计小结 (38) 十参考文献 (39)

一.设计任务书 (1)设计题目:链式运输机传动装置 设计链式运输机的动装置,如图所示。工作条件为:链式输送机在常温下工作,负荷基本平稳,输送链工作速度V的允许误差为±5%;两班连续工作制(每班工作8h),要求减速器设计寿命为5年,每年280个工作日。 (2)原始数据 二. 传动方案的拟定 运输机牵引力 F(KN) 鼓轮圆周速度(允许误差 ±%5)V(m/s) 鼓轮直径D (mm) 350

(1)传动简图 (2)传动方案分析 机器一般是由原动机、传动装置和工作机三部分组成。 传动装置在原动机与工作机之间传递运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。本设计中原动机为电动机,工作机为链轮输送机。本传动方案采用了三级传动,第一级传动为单级蜗轮蜗杆减速器,第二级传动为开式齿轮传动,第三极为链轮传动。蜗轮蜗杆传动可以实现较大的传动比,结构尺寸紧凑,传动平稳,但效率较低,应布置在高速级;开式齿轮传动的工作环境较差,润滑条件不好,磨损较严重,应布置在低速级;链传动的运动不均匀,有冲击,不适于高速传动,故布置在传动的低速级。减速器的箱体采用水平剖分式结构,用HT100灰铸铁铸造而成。 该工作机采用的是原动机为Y系列三相笼型异步电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便,另外其传动功率大,传动转矩也比较大,噪声小,在室内使用比较环保。由于三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损

目录 一、电动机的选择 (3) 二、传动比分配 (4) 三、计算传动装置的运动和动力参数 (4) 四、传动零件的设计计算 (4) 五、轴的设计计算 (6) 六、蜗杆轴的设计计算 (17) 七、键联接的选择及校核计算 (18) 八、减速器箱体结构尺寸确定 (19) 九、润滑油选择: (21) 十、滚动轴承的选择及计算 (21) 十一、联轴器的选择 (22) 十二、设计小结 (22)

减速器种类:蜗杆—链条减速器 减速器在室内工作,单向运转工作时有轻微震动,两班制。要求使用期限十年,大修期三年,速度误差允许5%,小批量生产。

型号 额定功率 同步转速 满载转速 质量 Y112M-4 4.0 1500 1440 470 有表中数据可知两个方案均可行,但方案 1的总传动比较小,传 动装置结构尺寸较小,并且节约能量。因此选择方案 1,选定电 动机的型号为Y112M-4, ?传动比分配 n m i a = 一= =114.55 n i 2 (0.03~0.06)i =3~5 取i 涡=30所以i 2=3.82 三?计算传动装置的运动和动力参数 1)各轴传速 i a =114.55 n D n m ,960 r min n 1 n D i D 960 1 960r min 压 n i 1 960 30 32 r min n 3 匹 i 2 32 1 32r min n 4 n 8?38r min P D P d 4kw P P d 3 3.96kw 巳 p 2 1 2.9106kw P P 2 2.824kw 2)各轴输入功率 i 涡=30 i 2 =3.82 n D =960 m =960 min min n 2 = in n 3 =32 in n 工=8.38r/min P D =4kw

蜗轮、蜗杆的计算公式: 1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数 7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径 一.基本参数: (1)模数m和压力角α: 在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2 蜗杆轴向压力角与法向压力角的关系为: tgαa=tgαn/cosγ 式中:γ-导程角。 (2)蜗杆的分度圆直径d1和直径系数q 为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。显然,这样很不经济。 为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即: q=d1/m 常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。 (3)蜗杆头数z1和蜗轮齿数z2

蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显著减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。对于传递运动的传动,z2可达200、300,甚至可到1000。z1和z2的推荐值见下表 (4)导程角γ 蜗杆的形成原理与螺旋相同,所以蜗杆轴向齿距p a与蜗杆导程p z的关系为p z=z

减速器设计说明书郭燕芳机自0413班20042206 目录 1 设计任务书 (2) 2 电动机的选择计算 (2) 3 传动装置的运动和动力参数的选择和计算 (3) 4 传动零件的设计计算 (4) 4.1蜗轮蜗杆的设计计算 (4) 4.2滚子链传动 (8) 4.3选择联轴器 (10) 5 轴的设计计算 (10) 6 滚动轴承的选择和寿命验算 (17) 7 键联接的选择和验算 (19) 8 减速器的润滑方式及密封形式的选择润滑油牌的选择及装油量的计算 (20) 9 参考资料 (20)

1 设计任务书 1.1 题目:胶带输送机的传动装置 滚筒圆周力F=19000N; 带速V=0.45m/s; 滚筒直径D=300mm; 滚筒长度L=400mm。 1.2工作条件:A 工作年限8年; 工作班制2班; 工作环境清洁; 载荷性质平稳; 生产批量小批。图1 胶带运输机的传动方案 2 电动机的选择计算 2.1 选择电动机系列 按工作要求及工作条件选用三相异步电动机,封闭式结构, 电压380V,Y系列。 2.2 选择电动机功率 卷筒所需有效功率 P W=F×V/1000=1900×0.45/1000=0.855kW P W=0.855kW 传动装置总效率: η=η1×η2×η23×η4×η5×η6 按参考资料[2](以下所有的“参考资料[1]”和“参考资料[2]” 都统一简称为“[1]”和“[2]”)表4.2-9取 弹性联轴器效率η1=0.99 蜗杆传动效率η2=0.75(暂定蜗杆为双头) 一对滚动轴承效率η3=0.99 开式滚子链传动效率η4=0.9 运输滚筒效率η5=0.96 滑动轴承效率η6=0.97 则传动总效率η=0.99×0.75×0.992×0.9×0.96×0.97=0.635 η=0.635

蜗轮蜗杆的设计计算 1、根据GB/10085-1988推荐采用渐开线蜗杆(ZI )。 2、根据传动功率不大,速度中等,蜗杆45钢,因为希望效率高些,耐磨性好,故蜗杆螺旋 齿面要求淬火,硬度45-55HRC ,蜗轮用铸锡磷青铜ZCuSn10P1金属铸造,为节约贵重金的有色金属。仅齿圈用青铜制造,而轮芯用灰铸铁HT100铸造。 3、按持卖你接触疲劳强度进行设计 a ≥32H 2])] [(σP E z z KT (1)作用在蜗轮上的转矩2T (2) 按1Z =2 ,η= 2T =?610?2p 2n =?610??mm ?N 确定载荷系数K , 取A K = βK =1 v K = 所以得K= A K ? βK ?v K =?? (3)确定弹性影响系数E Z =16021MPa (铸锡青铜蜗轮与钢蜗杆相配) (4)确定接触系数p Z 假设a d 1= 从表11-18查得p Z = (5)确定接触应力[H σ] 根据材料ZCuSn10P1,蜗杆螺旋齿面硬度>45HRC ,从表11-7查得蜗轮许用应力 '][H σ=268MPa N=60j 2n h L =???20=?8 10 寿命系数HN K =8871074.110?=067则 [H σ] =HN K ?'][H σ=?= (6)计算中心距 a ≥32])56 .1799.2160(8625821.1??? = 取a=100.因为i-15 故从表11-15中取模数m=5 1d =50mm

这时 a d 1=100 50= 从图11-18,可查的接触系数'Z ρ=<,所以计算结果可用。 4、蜗杆蜗轮的主要参数 (1)蜗杆:轴向齿距Pa=得直径系数q=10 齿顶园直径a1d =60,齿根圆f1d =38,分度圆导角r=11 18 36 ,蜗杆轴向齿厚Sa=5π/2= (2)蜗轮 齿数2Z =31 变位系数2x = 验算传动比i=2Z /1Z =31/2= 误差为15 155.15-=%,在允许范围内,所以可行。 蜗轮分度圆直径2d =m ?2Z =5?31=155mm 蜗轮喉圆直径a2d =2d +2a2h =155+2?5=165mm 蜗轮齿根圆直径f2d =2d +2f2h =??=143mm 蜗轮喉母圆半径g2r =a-a2d 21=100-1552 1?= 5、校核齿根弯曲疲劳强度 F σ=m d d KT 53.12122Fa Y βY ≤][F σ 当量齿数v2Z = 31.11cos 2 Z =31/ = 根据2x = v2Z =从图11-19查得齿形系数2Fa Y = βY =1-r/140=140= F σ=][F σFN K ,2从11-8查得ZCuSn10P1制造蜗轮时许用弯曲应力][F σ=56MPa 寿命系数 FN K =98 61074.110?= F σ=5 501558625821.153.1??????,弯曲强度满足要求。 6、验算效率

前言 蜗杆轴设计是传统的课程设计题目,相比之下属于很简单的一类。由于它的设计需要涉及《互换性与测量技术》、《机械制造技术》、《机械制造技术课程设计》、《切削用量简明手册》等课程的大量知识,及大量的AutoCAD软件的应用知识。因此对于我们来说,是需要我们付出很大的努力才能完成。通过学习我们了解到此次设计有如下要求: (1) 设计内容与说明书的数据和结论应一致,内容表达清楚,图纸准确规范,简图应简洁明了,正确易懂。 (2)正确处理继承与创新的关系。设计中要继承和发展生产实践中积累的经验和成果,不能盲目照搬,应在继承的基础上根据具体条件和要求敢于创新。 (3)正确使用标准和规范。设计中应尽量采用新标准和规范,对使用的图表、文字、技术参数、术语、代号等均符合有关新标准和规范,表达无误。 (4)尽量采用先进设计手段。有条件的可采用计算机绘图和计算机辅助工艺规程设计,以加快设计进程,提高设计质量。 本小组设计的蜗杆轴主要包涵了轴颈、轴肩、外螺纹、梯形螺纹等零部件的设计,零件具有尺寸、表面粗糙度、同轴度等要求。必须通过查表和计算才能得到机床转速,切屑速度,进给量,刀具尺寸等参数的确定,来保证达到零件的技术要求。我组7位成员通过两周的共同努力,大量的协商和探讨才完成了本次课程设计的任务,增进了我们之间的友谊。 对我们来说本次课程设计不仅是一项任务,更是一次让我们学习和复习的一个阶段,增强了我们的团体合作意识。

一、分析零件图 图1.1 全套图纸及更多设计请联系QQ:360702501 1.1、零件的作用 该蜗杆轴不仅具有轴类零件的共性即传动、支承、传递转矩等作用,而且在传递运动的同时,还有梯形螺纹起到减缓传递运动的作用。 1.2、结构特点 如图 1.1 所示零件是减速器中的传动轴。它属于台阶轴类零件,由外圆柱、轴肩、紧固螺纹螺纹、普通螺纹、梯形螺纹、退刀槽组成。轴肩一般用来确定安装在轴上零件的轴向位置,在加工中磨削外圆或车螺纹时退刀方便的位置安排各退刀槽,螺纹M12和螺纹M18X1用于安装锁紧螺母和调整螺母,而梯形螺纹用于减缓传递速度。ф20j6和ф17k5两外圆柱表面为支撑轴承。 1.3、结构工艺性 轴肩、轴颈、退刀槽、蜗杆螺纹、普通螺纹、紧固螺纹 1.4、关键表面技术分析 ①φ20js6圆柱表面Ra值达到0.8; ②φ17k5圆柱表面Ra值达到0.8;

蜗轮蜗杆设计计算书 2005年2月1日

基本参数: 中心距:a=270mm 蜗杆轴面模数(蜗轮端面模数):m x =9 蜗杆头数:Z 1=1 蜗轮齿数:Z 2=47 蜗杆分度圆直径:d 1=φ112.859mm 蜗轮分度圆直径:d2=φ427mm 蜗杆顶圆修形后直径:φ130mm 圆柱蜗杆传动几何计算: 蜗杆轴面模数(蜗轮端面模数):9 传动比:471 471221====Z Z n n i 蜗杆直径系数(蜗杆特性系数): 5399.129 859.1121=== x m d q 变位系数: ()()23005.0475399.125.092705.02=+-=+-=Z q m a x x 蜗杆分度圆柱上螺旋线升角: "34'3345399 .1211?===arctg q Z arctg γ 蜗杆节圆柱上螺旋线升角: "55'23423005.025399.1212'1?=??? ???+=??? ? ??+=arctg x q Z arctg γ 蜗杆轴面齿形角(阿基米德螺线蜗杆):?=20α

蜗杆(蜗轮)法面齿形角: ()()"30'5619"34'334cos 20cos ?=??==tg arctg tg arctg n γαα 径向间隙:8.192.02.0=?==x m c 蜗杆、蜗轮齿顶高:h a1=m x =9 h a2=(1+x)m x =(1+0.23005)×9=11.07045 蜗杆、蜗轮齿根高:h f1=1.2m x =1.2×9=10.8 h f2=(1.2-x)m x =(1.2-0.23005) ×9=8.72955 蜗杆、蜗轮分度圆直径:d 1=112.859mm d2=423mm 蜗杆、蜗轮节圆直径: d w1=(q+2x)m x =(12.5399+2×0.23005 ) ×9=117 d w2=d 2=423 蜗杆、蜗轮顶圆直径: d a1=(q+2)m x =(12.5399+2) ×9=130.8591 d a2=(Z2+2+2x)m x =(47+2+2×0.23005) ×9=445.1409 蜗杆、蜗轮齿根圆直径: d f1=(q-2.4)m x =(12.5399-2.4)×9=91.2591 d f2=(Z2+2x-2.4)m x =(47+2×0.23005-2.4) ×9=405.5409 蜗杆轴向齿距:p x =πm x =π9=28.2743 蜗杆沿分度圆柱上的轴向齿厚: s 1=0.5πm x =0.5×28.2743=14.1372 当采用加厚蜗轮时:

机械设计课程设计说明书 参数选择: 总传动比:I=20 Z1=2 Z2=40 卷筒直径:D=530mm 运输带有效拉力:F=3500N 运输带速度:V=0.8m/s 一、 传动装置总体设计: 根据要求设计单级蜗杆减速器,传动路线为:电机——连轴器——减速器——连轴器——带式运输机。 根据生产设计要求该蜗杆减速器采用蜗杆下置式,采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。蜗轮及蜗轮轴利用平键作轴向固定。蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止 轴外伸段箱润滑油漏失以及外界灰尘,异物侵入箱,在轴承盖中装有密封元件。 二、 电动机的选择: 可考虑采用Y 系列三相异步电动机。三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。一般电动机的额定电压为380V 根据生产设计要求,该减速器卷筒直径D=530mm 。运输带的有效拉力F=3500N ,带速V=0.8m/s ,载荷平稳,常温下连续工作,工作环境多尘,电源为三相交流电,电压为380V 。 1、 按工作要求及工作条件选用三相异步电动机,封闭扇冷式结构,电压为380V ,Y 系列 2、 传动滚筒所需功率 3、 传动装置效率:(根据参考文献《机械设计课程设计》 席伟光 光 波 主编 高等教育 第34页表3-4得各级效率如下)其中: 蜗杆传动效率η1=0.70 滚动轴承效率(一对)η2=0.98 联轴器效率ηc =0.99 传动滚筒效率ηcy =0.96

所以: η=η1??η22?ηc2?ηcy =0.7×0.982×0.992×0.96=0.633 电动机所需功率: P r= P w/η=2.8/0.633=4.4KW 传动滚筒工作转速: n w=60×1000×v /( ×D) =28.8r/min 根据容量和转速,根据参考文献《机械设计课程设计》席伟光光波主编高等教育第209页表9-39可查得所需的电动机Y系列三相异步电动机技术数据,查出有四种适用的电动机型号,因此有四种传动比方案,如下表: 综合考虑电动机和传动装置的尺寸、重量、价格和减速器的传动比,可见第3方案比较适合。因此选定电动机机型号为Y132M2-6其主要性能查表9-40得相关数值如下表: 4.1蜗杆轴的输入功率、转速与转矩 P0 = P ed=5.5kw n0=960r/min

蜗轮蜗杆设计 摘要 蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。蜗轮蜗杆包含两个部分:蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。在机床制造业中,普通圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升 设备及无轨电车等都采用蜗杆传动。其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。 关键词:蜗轮蜗杆

目录 第一章蜗杆传动的类型和特点 (1) 1.1 蜗杆传动的类型 (1) 1.2 蜗杆传动的特点 (2) 第二章蜗轮传动的基本参数和几何尺寸计算 (3) 2.1 蜗杆传动的基本参数 (3) 2.2 蜗杆传动的几何尺寸计算 (6) 第三章蜗轮传动的失效形式、设计准则、材料和结构 (7) 3.1 蜗杆传动的失效形式和设计准则 (7) 3.2 蜗杆、蜗轮的材料和结构 (8) 第四章蜗轮传动的强度计算 (10) 4.1蜗杆传动的受力分析 (10) 4.2 蜗轮齿面接触疲劳强度计算 (11) 4.3 蜗轮轮齿的齿根弯曲疲劳强度计算 (12) 第五章蜗轮传动的效率、润滑和热平衡计算 (13) 5.1蜗杆传动的效率 (13) 5.2 蜗杆传动的润滑 (13) 5.3 蜗杆传动的热平衡计算 (15) 结论 (17) 致谢 (18) 参考文献 (19)

一、蜗轮、蜗杆齿轮的功用与结构 蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。 蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。 蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。 二、普通圆柱蜗轮、蜗杆的测绘步骤 蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。 测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。 1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。 2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。 3. 数出蜗杆头数z1和蜗轮齿数z2。 4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i和蜗轮齿顶外圆直径d ae。 5. 在箱体上测量出中心距a。 6. 确定蜗杆轴向模数m a (即涡轮端面模数m t) 7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。 根据计算公式tgγ= z 1m a / d1,因d1= d a1-2m a则 γ= tg -1 z1m a/ (d a1-2m a) 8. 确定蜗杆直径系数q 根据计算公式q = d 1/ m a 或q = z 1/ tg γ计算出q值,且应按标准系列选取与其相近的标 准数值。 9. 根据计算公式,计算出其它各基本尺寸,如齿根圆直径d f1、d f2,齿顶高h a1、h a2,齿根高h f1、h f2等。 10. 所得尺寸必须与实测中心距a核对,且符合计算公式: a = m a / 2 (q+z2) 11. 测量其它各部分尺寸,如毂孔直径、键槽尺寸等。 12. 根据使用要求,确定蜗轮、蜗杆的精度,一般为7~9级。 13. 用类比法或查资料确定配合处的尺寸公差和形位公差。 14. 用粗糙度量块对比或根据各部分的配合性质确定表面粗糙度。 15. 尺寸结构核对无误后,绘制零件图。 三、普通圆柱蜗杆、蜗轮的测绘 1. 几何参数的测量 (1)蜗杆头数z1〔齿数)、蜗轮齿数z2 目测确定z1,并数出z2。

课程设计说明书 专业:机械 班级: 姓名: 学号: 指导老师:

目录 第一部分蜗杆工艺设计说明书……………………………………………………04页 第二部分第35道工序夹具设计说明书…………………………………15页第三部分第25道工序刀具设计说明书…………………………………16页第四部分第80道工序量具设计说明书…………………………………18页第五部分毕业设计体会…………………………………………………………21页第六部分参考资料………………………………………………………………22页

二零零一零届课程设计 专业:班级:姓名:学号: 一、设计题目(附图)蜗杆零件机械加工工艺规程制订及第_17__工序工艺装备设计 二、设计条件: 1、零件图 2、生产批量:中批量生产( 三、设计内容: ㈠零件图分析: 1、零件图工艺性分析(结构工艺性及条件分析); 2、绘制零件图。 ㈡毛坯选择 ㈢机械加工工艺路线确定: 1、加工方案分析及确定 2、基准的选择 3、绘制加工工艺流程图 ㈣工序尺寸及其公差确定 1、基准重合时(工序尺寸关系图绘制); 2、利用工序尺寸关系图计算工序尺寸; 3、基准重合时(绘制尺寸链图)并计算工序尺寸。 ㈤设备及其工艺装备的确定 ㈥切削用量及工时定额确定:确定全部工序切削用量及工时定额。 ㈦工艺文件制订: 1、编写工艺文件设计说明书: 2、编写工艺规程: ㈧指定工序机床夹具设计 1、工序图分析; 2、定位方案确定; 3、定位误差计算; 4、夹具总装图绘制; ㈨刀具、量具设计 四、设计任务(工作量): 1、零件机械加工工艺规程制订设计说明书一份; 2、工艺文件一套(含工艺流程卡片、某一道工序的工序卡片、全套工序 附图); 3、机床夹具设计说明书一份; 4、夹具总装图一张(A2图纸);零件图两张(A4图纸); 5、刀量具设计说明书一份; 6、刀具工作图一张(A4图纸);量具图一张(A4图纸)。 五、起止日期: 2009年月日—— 200年月日 六、指导教师: 七、审核批准 八、设计评语: 年月日 九、设计成绩:年月日

机械设计课程设计说明书 题目带式运输机传动装置设计 学院机电工程学院 专业机械设计制造及其自动化 班级2013 级本二学号 完成人: 指导老师: 完成日期: 2015.12.29

目录 机械设计课程设计任务书-----------------------------------------------------1 一、传动方案的分析设计-----------------------------------------------------3 二、电动机的选择-----------------------------------------------------------4 三、传动装置总传动比的确定及各级传动比的分配-------------------------------4 四、传动系统的运动和动力参数计算-------------------------------------------4 五、减速器传动零件的设计计算-----------------------------------------------5 六、减速器轴的设计计算----------------------------------------------------10 七、减速器滚动轴承和蜗轮轴承的选择----------------------------------------14 八、减速器箱体设计及附件的选择和说明--------------------------------------17 九、联轴器的选择----------------------------------------------------------18 十、减速器的润滑、密封和润滑牌号的选择------------------------------------19十一、键联接的选择和校核--------------------------------------------------19 十二、附属零件设计--------------------------------------------------------20 十三、设计小结------------------------------------------------------------21 致谢 ----------------------------------------------------------------------21