压力容器操作试题 姓名:部门:分数: 一、单选题(每题2分,共40分) 1.按压力容器在生产过程中作用原理分类,废热锅炉属于(A)。 A.换热容器 B.分离容器 C.反应容器。 2.我国压力容器压力的法定计量单位是(C)。 A./2 B.牛顿 3.新选购的压力容器,最重要是要满足(A)。 A.安全性 B.适用性 C.经济性 4.压力容器的安全阀应(B)安装。 A.水平 B.垂直 C.随便安装 5.压力表的精度数字是表示其(B)。 A.允许压力误差 B.允许误差百分比 C.压力等级 6.压力表的量程应当为压力容器最高工作压力的(A)。 A.1.5~3倍 B.1.1倍 C.1.3倍 D.4倍 7.液位计是(B)压力容器内液面位置变化的安全装置。 A.控制 B.显示 C.控制和显示 8.对于易爆、毒性程度为极度高度危害介质的压力容器,应采用(A)安全阀。 A.全封闭式 B.半封闭式 C.带提升机构 D.内置式 9.根据《固定式压力容器安全技术监察规程》的规定,按压力容器的(C)高低,将其划分为低压、中压、高压、超高压四个压

力等级。 A.工作压力 B.最高允许工作压力 C.设计压力 D.耐压试验压力 10.盛装易燃介质的容器,严禁用(B)置换。 A.氮气 B.空气 C.惰性气体 11.用焊接方法更换受压元件的容器,还应当进行(B)。 A.气密试验 B.耐压试验 C.强度试验 12.压力容器受压元件按计算公式计算得到的,满足强度、刚度和稳定性所要求的必须厚度称为(B)。 A.设计厚度 B.计算厚度 C.有效厚度 13.压力表的表盘直径―般情况下应(A)。 A.≥60 B.≥80 C.≥100 D.≥150 14.压力容器的液位计应当安装在(C)的位置。 A.容器最高 B.容器最低 C.便于观察 15.可燃液体是指闪点(A)的液体。 A.高于45℃ B. 高于等于45℃ C.低于或等于45℃ 16.(C)是目前国内最常用的封头制造方法之一。 A. 旋压成型法 B.爆炸成型法 C. 冲压成型 17.根据《固定式压力容器安全技术监察规程》的分类方法,内直径小于(C)的压力容器,一定属于第Ⅰ类压力容器。 A. 25 B. 50 C. 150 D. 250 18.用于焊接的碳素钢和低合金钢的含磷量不得大于(D)%。

压力容器法规、标准介绍 一、压力容器法.规、标准体系 我国的特种设备法规体系主要分以下五个层次 法律—行政法规—部门规章—安全技术规范—引用标准”。 第一层次:法律 根据宪法和立法法的规定,由全国人民代表大会及其常委会制定法律。 如《安全生产法》、《劳动法》、《产品质量法》、《计量法》、《标准化法》、《行政许可法》等; 2012年8月,十一届全国人大常委会第二十八次会议初次审议了《中华人民共和国特种设备安全法(草案)》。 第二层次:行政法规 由国家最高行政机关—由国务院制定的行政法规 《特种设备安全监察条例》(第373号国务院令),2003年3月公布,自2003年6月1日起施行。 2009年1月14日《国务院关于修改(特种设备安监察条例)的决定》(第549号国务院令)公布。 第三层次:行政规章 由国务院各部门制定的部门规章,如: 《锅炉压力容器制造监督管理办法》(总局令第22号)自2003年1月1日起施行; 《特种设备作业人员监督管理办法》(总局令第140号)自2011年7月1日起施行; 第四层次:安全技术规范(规范性文件) 是政府对特种设备的安全性能和相应的设计、制造、安装、改造、维修、使用和检验检测等所作出的一系列规定,是必须强制执行的文件,安全技术规范是特种设备法规标准体系的主体,是在世界经济一体化中各国贸易性保护措施在安全方面的体现形式,其作用是把法律、法规和行政规章的原则规定具体化。 TSG Z0004-2007特种设备制造、安装、改造、维修质量保证体系基本要求 TSG Z0004-2007特种设备制造、安装、改造、维修许可鉴定评审细则 TSG R1001-2008压力容器压力管道设计许可规则 TSG R0004-2009 固定式压力容器安全技术监察规程 TSG R0002-2005 超高压容器安全技术监察规程 TSG R7001-2004 压力容器定期检验规则 TSG R6001-2008压力容器安全管理人员和操作人员考核大纲 TSG R3001-2006压力容器安装改造维修许可规则

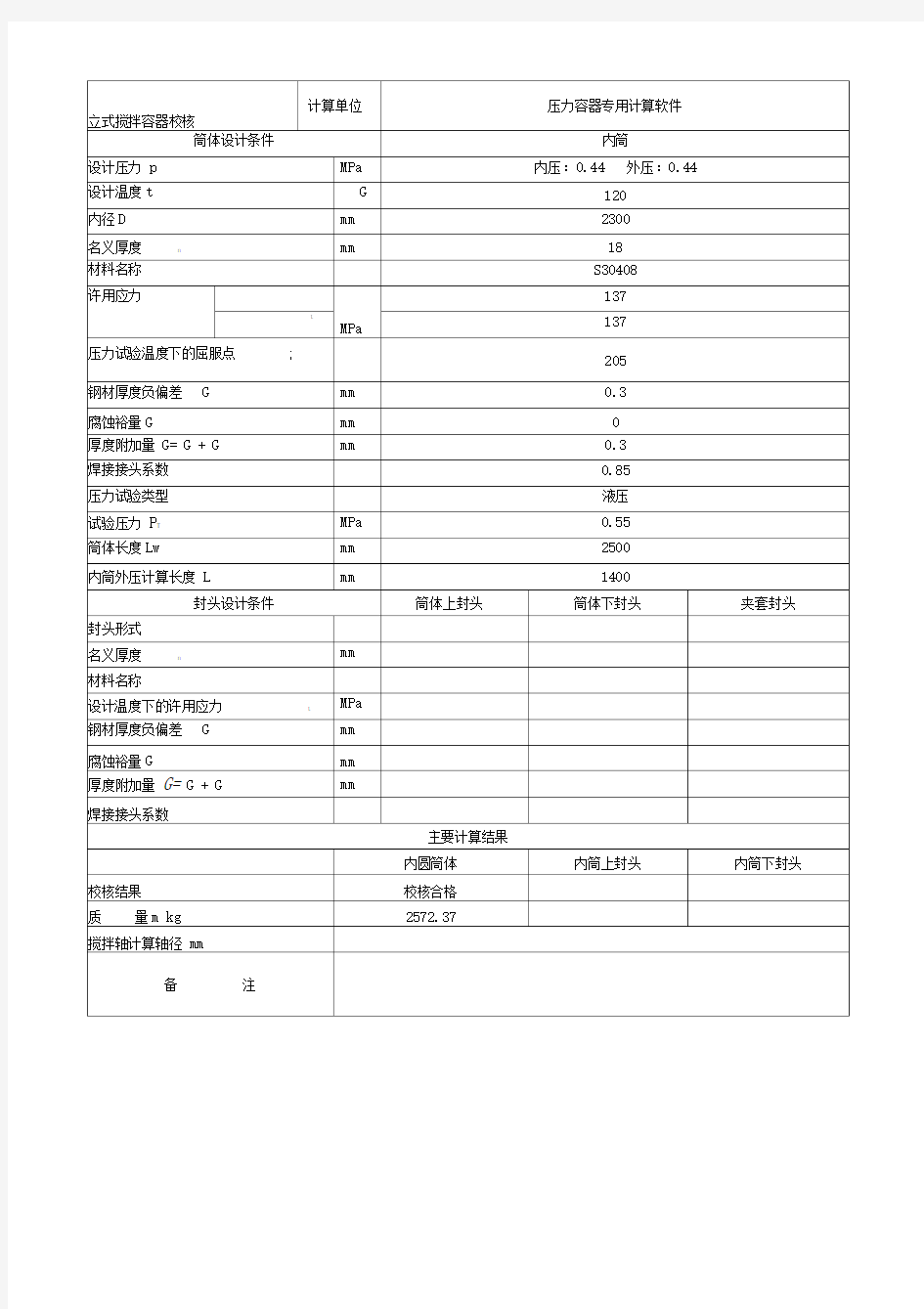

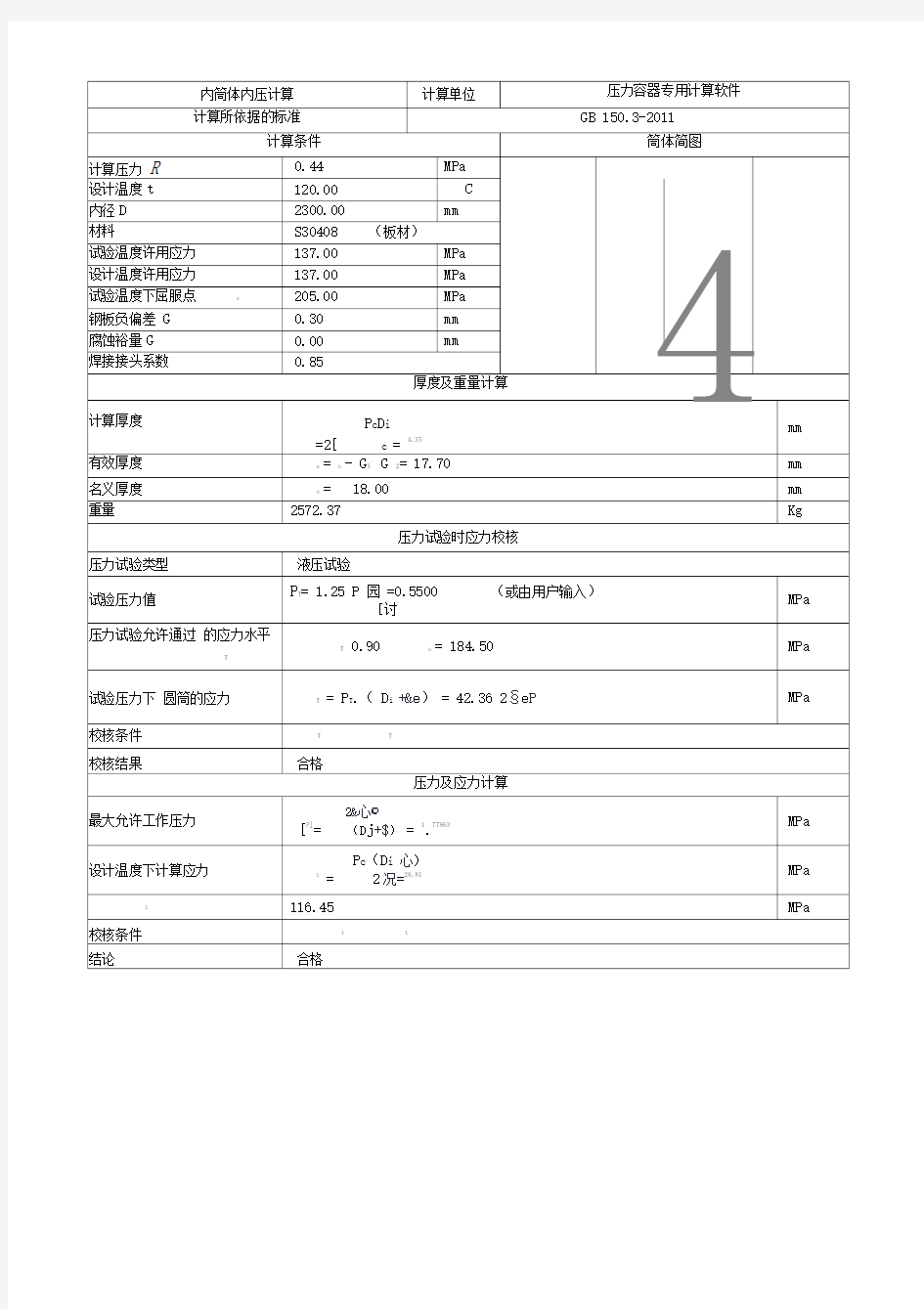

《过程设备设计基础》 教案 4—压力容器设计 课程名称:过程设备设计基础 专业:过程装备与控制工程 任课教师:

第4章压力容器设计 本章主要介绍压力容器设计准则、常规设计方法和分析设计方法,重点是常规设计的基本原理和设计方法。 §4-1 概述 4.1概述 教学重点:压力容器设计的基本概念、设计要求 教学难点:无 压力容器发展趋势越来越大型化、高参数、选用高强度材料,本章着重介绍压力容器设计思想、常规设计方法和分析设计方法。 什么是压力容器的设计? 压力容器设计是指根据给定的工艺设计条件,遵循现行规范标准的规定,在确保安全的前提下,经济正确地选取材料,并进行结构、强(刚)度和密封设计。 结构设计--------确定合理、经济的结构形式,满足制造、检验、装配和维修等要求。 强(刚)度设计--------- 确定结构尺寸,满足强度、刚度和稳定性要求,以确保容器安全、可靠地运行。 密封设计--------选择合适的密封结构和材料保证密封性能良好。 4.1.1设计要求 设计的基本要求是安全性和经济性的统一,安全是前提,经济是目标,在充分保证安全的前提下尽可能做到经济,经济性包括材料的节约、经济的制造过程和经济的安装维修。 4.1.2设计文件

压力容器的设计文件包括:设计图样 技术条件 设计计算书 必要时包括设计或安装使用说明书. 分析设计还应提供应力分析报告 强度计算书包括: ★设计条件、所用的规范和标准、材料、腐蚀裕量、计算厚度、名义厚度、计算应力等。 ★装设安全泄放装置的压力容器,还应计算压力容器安全泄放量安全阀排量和爆破片泄放面积。 ★当采用计算机软件进行计算时,软件必须经“压力容器标准化技术委员会”评审鉴定,并在国家质量技术监督局认证备案,打印结果中应有软件程序编号、输入数据和 计算结果等内容。 设计图样包括:总图和零部件图 总图包括压力容器名称、类别、设计条件; 主要受压元件设计材料牌号及材料要求; 主要受压元件材料牌号及材料要求; 主要特性参数(如容积、换热器换热面积和程数) 制造要求;热处理要求;防腐蚀要求;无损检测要求;耐压试验和气密性试验要求 ;安全附件的规格;压力容器铭牌位置; 包装、运输、现场组焊和安装要求;以及其他特殊要求。 4.1.3设计条件 设计条件可用设计条件图表示(设计任务所提供的原始数据和工艺要求) 设计条件图包含设计要求、简图、接管表等 简图------- 示意性的画出容器本体、主要内件部分结构尺寸、接管位置、支座形式及其他需要表达的内容。 设计要求-------工作介质、压力和温度、操作方式与要求和其他。 为便于填写,设计条件图又分为 一般设计条件图 换热器条件图:应注明换热管规格、管长及根数、排列形式、换热面积与程数等 塔器条件图:应注明塔型、塔板数量及间距、基本风压和地震设计烈度和场地土类别 搅拌容器条件图:应注明搅拌器形式及转向、轴功率等。

第一章法规与标准 1--1压力容器设计必须哪些主要法规和规程? 答:1.《特种设备安全监察条例》国务院 2003.6.1 2.《压力容器安全技术监察规程》质检局 2000.1.1 3.《压力容器、压力管道设计单位资格许可与管理规则》质检局 2003.1.1 4.《锅炉压力容器制造监督管理办法》质检局 2003.1.1 5.GB150《钢制压力容器》 6.JB4732《钢制压力容器-分析设计标准》 7.JB/T4735《钢制焊接常压容器》 8.GB151《管壳式换热器》。 1—2 压力容器设计单位的职责是什么? 答:1.应对设计文件的准确性和完整性负责。 2.容器的设计文件至少应包括设计计算书和设计图样。 3.容器设计总图应盖有压力容器设计单位批准书标志。 1—3 GB150-1998《钢制压力容器》的适用和不适用范围是什么? 答: 适用范围: 1.设计压力不大于35Mpa的钢制压力容器。 2.设计温度范围根据钢材允需的使用温度确定。 不适用范围: 1.直接火焰加热的容器。 2.核能装置中的容器。 3.经常搬运的容器。 4.诸如泵、压缩机、涡轮机或液压缸等旋转式或往复式机械设备中自成整体或作为组成部件 的受压容器。 5.设计压力低于0.1Mpa的容器。 6.真空度低于0.02Mpa的容器。 7.内直径小于150mm的容器。 8.要求做疲劳分析的容器。 9.已有其它行业标准管辖的压力容器,如制冷、制糖、造纸、饮料等行业中的某些专用压力 容器和搪玻璃容器。 1—4 《压力容器安全技术监察规程》的适用与不适用范围是什么? 答:使用范围:(同时具备以下条件) 1.最高工件压力(P W)大于等于0.1Mpa(不含液体压力)的容器。 2.内直径(非圆形截面指断面最大尺寸)大于0.15m,且容积V大于等于0.25m3的容器; 3.盛装介质为气体、液化气体、或最高工作温度高于等于标准沸点的液体的容器。 不适用范围: 1.超高压容器。 2.各类气瓶。 3.非金属材料制造的压力容器。 4.核压力容器、船舶和铁路机车上的附属压力容器、国防或军事装备用的压力容器、锅炉安 全技术监察适用范围内的直接受火焰加热的设备(如烟道式余热锅炉等)。 5.正常运行最高工件压力小于0.1Mpa的压力容器(包括在进料或出料过程中需瞬时承受压力 大于等于0.1Mpa的压力容器,不包括消毒、冷却等工艺过程中需要短时承受压力大于等于 0.1 Mpa的压力容器)。 6.机器上非独立的承压部件(如压缩机、发电机、泵、柴油机的承压壳或气缸,但不含造纸、 纺织机械的烘缸、压缩机的辅助压力容器)。 7.无壳体的套管换热器、波纹管换热器、空冷换热器、冷却排管。

压力容器强度计算 第一节设计参数的确定 1我国压力容器标准与适用范围 我国现执行GB150 - 98钢制压力容器”国家标准。该标准为规则设计,采用弹性失效准则和稳定失效准则, 应用解析法进行应力计算,比较简便。 JB4732-1995《钢制压力容器一分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的 ASME标准思路相似。 2、容器直径(diameter of vessel 考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。对于用钢板卷制的筒体,以内径作为其公称直径。 如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。 表2无缝钢管制作筒体时容器的公称直径(mm) 3、设计压力(design pressure (1)相关的基本概念(除了特殊注明的,压力均指表压力) 工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。 ①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同; ②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际 最高工作压力(the maximum allowable working pressure )。 ③标准中的最大工作压力,最高工作压力和工作压力概念相同。 设计压力指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不低于工作压力。 ①对最大工作压力小于0.1Mpa的内压容器,设计压力取为0.1Mpa; ②当容器上装有超压泄放装置时,应按超压泄放装置”的计算方法规定。 ③对于盛装液化气体的装置,在规定的充满系数范围内,设计压力由工作条件下,可能达到的最高金属温 度确定。(详细内容,参考GB150-1998,附录B (标准的附录),超压泄放装置。)

压力容器设计要点 第十章压力容器设计参数的选取 10.1 设计压力 在压力容器的设计中,除注明者外压力均值表压力。 设计压力为压力容器的设计载荷之一,其值不低于正常工况下容器顶部最高工作压力。 设计压力与相应的设计温度一起作为设计载荷。 各种厚度的关系示意图2-10-1 10.2 设计温度 对于0℃以下的金属温度,设计温度不得高于元件金属在工作状态可能达到的最高温度。在任何情况下金属温度不得超过钢材的允许使用温度。 安装在室外无保温的容器,按以下规定选取: (1)盛装压缩气体的贮罐,最低设计温度取环境温度减3℃。 (2)盛装液体体积占容器1/4以上的贮罐,最低设计温度取环境温度。10.4 设计中应考虑的载荷 不同的工艺条件和工况时,设计中还应考虑以下载荷: (1)内压、外压或最大压差; (2)液体静压力; (3)容器的自重,以及正常工作下或压力试验状态下内装填料的重力载荷;

(4)附属设备及隔热材料、衬里、管道、扶梯、平台等的重力载荷; (5)风载荷、地震载荷、雪载荷。 (6)支座、底座圈、支耳及其他形式支撑件的反作用力; (7)连接管道和其他部件的作用力; (8)温度梯度或膨胀量不同引起的作用力; (9)包括压力急剧波动的冲击载荷; (10)冲击反力; (11)运输或吊装时的作用力。 10.6 焊接接头分类和焊接接头系数 为弥补焊缝对容器整体强度的消弱,在强度计算中引入焊接接头系数。 第十一章压力容器零部件的结构和计算 11.1 圆筒和球壳 1、概述 圆筒和球壳是压力容器最基本的组成部分,也是压力容器主要受压元件。

2 内压计算 (1)圆筒厚度计算 1)圆筒中径公式[1] 2)圆筒中径公式适用范围。K《1.5。 3)多层圆筒的计算 4)焊接接头系数 (2)球壳的厚度计算 1)球壳中径公式[1] 2)球壳中径公式的适用范围 3 外压计算 容器承受内压时,壳壁内为拉应力;而容器承受外压时,壳壁内为外压力。内压容器失效时强度问题,而外压容器往往其压应力尚未达到屈服时就会出现扁塌现象,这就是外压容器的弹性失稳。 4 外压圆筒加强圈设计 当原有结构不能满足要求时,需要外设加强圈。 11.2 封头 1 封头型式及选用 2 凸形封头设计 1 椭圆形封头 1)应力状况 2)内压作用下厚度计算 3)外压作用下计算 2 蝶形封头 1)应力状况 2)内压和外压作用下厚度计算 (3)球罐形封头 (4)带法兰的凸形封头

压力容器的强度计算 本章重点要讲解内容: (1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则; (2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差; (3)掌握内压圆筒的厚度设计; (4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。 (5)熟悉内压容器强度校核的思路和过程。 第一节设计参数的确定 1、我国压力容器标准与适用范围 我国现执行GB150-98 “钢制压力容器”国家标准。该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。 JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。 2、容器直径(diameter of vessel) 考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。对于用钢板卷制的筒体,以内径作为其公称直径。 表1 压力容器的公称直径(mm) 如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。 表2 无缝钢管制作筒体时容器的公称直径(mm)

3、设计压力(design pressure) (1)相关的基本概念(除了特殊注明的,压力均指表压力) ?工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。 ①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压 试验的压力和卧置时不同; ②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶 部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。 ③标准中的最大工作压力,最高工作压力和工作压力概念相同。 ?设计压力指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条 件,其值不低于工作压力。 ①对最大工作压力小于0.1Mpa 的内压容器,设计压力取为0.1Mpa; ②当容器上装有超压泄放装置时,应按“超压泄放装置”的计算方法规定。 ③对于盛装液化气体的装置,在规定的充满系数范围内,设计压力由工作条件下, 可能达到的最高金属温度确定。(详细内容,参考GB150-1998,附录B(标准的附 录),超压泄放装置。) ?计算压力P C是GB150-1998 新增加的内容,是指在相应设计温度下,用以确定元 件厚度的压力,其中包括液柱静压力,当静压力值小于5%的设计压力时,可略去 静压力。 ①注意与GB150-1989 对设计压力规定的区别; 《钢制压力容器》规定设计压力是指在相应设计温度下,用以确定容器壳壁计算厚度的压力,亦是标注在铭牌上的设计压力,取略高或等于最高工作压力。当容器受静压力值大于5%设计压力时,应取设计压力与液柱静压力之和进行元件的厚度计算。 使许多设计人员误将设计压力和液柱静压力之和作为容器的设计压力。 ②一台设备的设计压力只有一个,但受压元件的计算压力在不同部位可能有所变化。 ③计算压力在压力容器总图的技术特性中不出现,只在计算书中出现。 4、设计温度(Design temperature) 设计温度是指容器在正常工作情况下,在相应的设计压力下,设定的受压元件的金属温度。主要用于确定受压元件的材料选用、强度计算中材料的力学性能和许用应力,以及热应力计算时设计到的材料物理性能参数。 ●设计温度不得低于元件金属在工作状态可能达到的最高温度; ●当设计温度在0℃以下时,不得高于元件金属可能达到的最低温度; ●当容器在各部分工作状态下有不同温度时,可分别设定每一部分的设计温度; 5、许用应力(Maximum allowable stress values) 许用应力是以材料的极限应力除以适当的安全系数,在设计温度下的许用应力的大小,直接决定容器的强度,GB150-1998 对钢板、锻件、紧固件均规定了材料的许用应力。 表3 钢制压力容器中使用的钢材安全系数

ASME 压力容器强度计算软件 一.运行环境 1、中文Windows 操作系统和Word2000字处理软件。 2.CPU为586以上的PC计算机,喷墨或激光打印机,鼠标。 二.软件计算内容 A,元件类 1.内压筒体、封头; 2.外压筒体、封头; 3.圆锥体; 4.平盖; 5.管颈厚度及开孔补强; 6.法兰; 7.浮头法兰;8.U型管式、浮头式管板;9.固定管板及TEMA膨胀节;10.换热管壁厚;11.换热器分程隔板厚度;12.设备的最低设计金属温度;13.夹套与容器间封闭件;14.EJMA膨胀节。 B.设备类 1.卧式容器; 2.立式设备 四.材料库 软件材料库包含ASME规范的所有材料,用户只需使用鼠标点取材料名称,软件将快速查出有关机械性能。对于非ASME规范材料,用户可在相应窗口栏位直接输入材料名称及有关机械性能或在材料库中增加材料性能。 五.数据的输入、修改、输出特点 1.在数据输入方面:数据输入界面以中文提示与图形示意结合的方式;双击数据输入界面可将用户所输入的数据打印输出,以供校对。 2.在数据存储与修改方面:同种元件或设备以记录方式存储在相应的数据文件中,用户对已输入的数据可根据图号进行查询、删除、修改等操作。 3.在计算结果输出方面:形成图表格式的英文计算结果,并以Word文档文件输出。 六.软件安装

用户应运行Setup安装,在安装过程中,必须使用指定缺省目录。 七.元件及设备具体功能与特点 1.内压、外压筒体与封头计算:本模块可根据用户需要按ASME标准的内径公式或外径公式进行内、外压设计或校核计算。 2.平盖计算:本模块根据ASME标准有关公式对螺栓连接平盖和整体焊接平盖行设计或校核计算。 3.圆锥体计算:本模块可对承受内压、外压、轴向外载荷的无折边锥体、一端有折边锥体、两端有折边锥体进行设计或校核计算。

使用说明 压力容器类设备预算、报价小软件 1.压力容器类别划分 2.压力容器预算软件 一、主要说明: 本预算程序分为两部分 1、预算分表:主要功能是单台单台的预算压力容器,一台设备一张表 2、预算汇总表:主要是将所有的分表进行汇总处理 由于有些项目分好几个包(标段),没个包(标段)有可能分给几个人预算,预算完毕后,将同一包(标段)的预算分表放在同一文件夹中,就可以用预算汇总表进行汇总处理了。 二、使用方法 使用前先需要对你的EXCEL应用程序做一个简单的处理 打开EXCEL应用程序,工具》》选项》》安全性》》宏安全》》在安全及标签中选择中,确定,然后关闭EXCEL应用程序,就可以使用了。 此时,打开这两个文件是会提示启用宏还禁用宏,选择启用宏。 1、预算分表的使用方法:目前预算分表中有五张表,使用时可以根据设备规格来增加表, 加入你需要预算的设备有10中规格,那么你再增加5张表即可,增加方法,右键点击其中任意一张表的标签名称,然后选择“移动或复制工作表(M)”,弹出的对话框中勾选“建立副本”,然后确定即可。假如你需要预算的设备有4中规格,那么你删除其中一张就可以,删除方法,你需要删除的工作表标签处点击右键》》删除即可。 重要说明: 1.1、分表的标签名称不得出现除文字和字母外的任何符号(包括空格,字母R好像也识 别不了),否则汇总时汇总表中识别不了。 1.2、预算分表中,不能增加列,只能增加行,并且字体为红色的文字,不能有错别字, 有空格,也就是说,这几个红色字你不要去动它,否则汇总时汇总识别不了。(尤其 是“其它费用”,不能写成“其他费用”) 1.3、表中青色区域为碳钢区域,深蓝色区域为不锈钢区域,浅绿色区域为其它部分区域, 包含一些外购件,配对法兰等,可以删除某个区域,比如你需要预算的设备中没有不锈钢,那么可以删除不锈钢区域(深蓝色区域)。 1.4、对于毛重的计算,一般对与压力容器,钢板按净重的1.15倍计算毛重,对于非压力 容器,钢板按净重的1.1倍计算毛重,你可以更改,(当然对于圆环板,圆板的毛重还是需要自己手动计算)。对于管材、型材按净重的1.05倍计算毛重。 2、预算汇总表的使用:注意预算汇总表是个模板,要备份一份,每次使用时复制一份,将需要汇总的分表放在同一文件夹里,该文件里不得有不需要汇总其他任何EXCEL文件! 将需要汇总的预算分表放在同一文件夹里,在这个文件夹里复制一个预算汇总表,打开预算汇总表,窗口坐边会有一览工具,导入分表、汇总分表、拆分分表、生成报价表、导出报价表、关于作者,第一次打开除第一个和最后一个工具外,其余都是灰色的,首先点击导入分表,等待几秒钟,待正常后,改文件夹里的分表全部导入进来了,然后点击汇总分表,就会对导入进来的分表进行汇总处理,然后生成报价表,最后导出报价表。 有一个文件夹“预算软件使用方法演示”,里面有几个已经做好的分表,打开预算汇总表,然后运行一下导入,汇总,生成报价表,导入报价表,看看效果。

3、设计压力(design pressure) (1)相关的基本概念(除了特殊注明的,压力均指表压力) ?工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。 ①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压 试验的压力和卧置时不同; ②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶 部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。 ③标准中的最大工作压力,最高工作压力和工作压力概念相同。 ?设计压力指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条 件,其值不低于工作压力。 ①对最大工作压力小于0.1Mpa 的内压容器,设计压力取为0.1Mpa; ②当容器上装有超压泄放装置时,应按“超压泄放装置”的计算方法规定。 ③对于盛装液化气体的装置,在规定的充满系数范围内,设计压力由工作条件下, 可能达到的最高金属温度确定。(详细内容,参考GB150-1998,附录B(标准的附 录),超压泄放装置。) ?计算压力P C是GB150-1998 新增加的内容,是指在相应设计温度下,用以确定元 件厚度的压力,其中包括液柱静压力,当静压力值小于5%的设计压力时,可略去 静压力。 ①注意与GB150-1989 对设计压力规定的区别; 《钢制压力容器》规定设计压力是指在相应设计温度下,用以确定容器壳壁计算厚度的压力,亦是标注在铭牌上的设计压力,取略高或等于最高工作压力。当容器受静压力值大于5%设计压力时,应取设计压力与液柱静压力之和进行元件的厚度计算。 使许多设计人员误将设计压力和液柱静压力之和作为容器的设计压力。 ②一台设备的设计压力只有一个,但受压元件的计算压力在不同部位可能有所变化。 ③计算压力在压力容器总图的技术特性中不出现,只在计算书中出现。 4、设计温度(Design temperature) 设计温度是指容器在正常工作情况下,在相应的设计压力下,设定的受压元件的金属温度。主要用于确定受压元件的材料选用、强度计算中材料的力学性能和许用应力,以及热应力计算时设计到的材料物理性能参数。 ●设计温度不得低于元件金属在工作状态可能达到的最高温度; ●当设计温度在0℃以下时,不得高于元件金属可能达到的最低温度; ●当容器在各部分工作状态下有不同温度时,可分别设定每一部分的设计温度; 5、许用应力(Maximum allowable stress values) 许用应力是以材料的极限应力除以适当的安全系数,在设计温度下的许用应力的大小,直接决定容器的强度,GB150-1998 对钢板、锻件、紧固件均规定了材料的许用应力。 表3 钢制压力容器中使用的钢材安全系数

压力容器的强度计算精 选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

第11章压力容器的强度计算 本章重点要讲解内容: (1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则; (2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差; (3)掌握内压圆筒的厚度设计; (4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。(5)熟悉内压容器强度校核的思路和过程。 第一节设计参数的确定 1、我国压力容器标准与适用范围 我国现执行GB150-98 “钢制压力容器”国家标准。该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。 JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。 2、容器直径(diameter of vessel)

考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。对于用钢板卷制的筒体,以内径作为其公称直径。 表1 压力容器的公称直径(mm) 如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。 表2 无缝钢管制作筒体时容器的公称直径(mm) 3、设计压力(design pressure) (1)相关的基本概念(除了特殊注明的,压力均指表压力) ?工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。 ①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立 进行水压试验的压力和卧置时不同; ②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许 多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。 ③标准中的最大工作压力,最高工作压力和工作压力概念相同。 ?设计压力指设定的容器顶部的最高压力,与相应的设计温度一起作为 设计载荷条件,其值不低于工作压力。 ①对最大工作压力小于的内压容器,设计压力取为; ②当容器上装有超压泄放装置时,应按“超压泄放装置”的计算方法规定。 ③对于盛装液化气体的装置,在规定的充满系数范围内,设计压力由工作 条件下,可能达到的最高金属温度确定。(详细内容,参考GB150- 1998,附录B(标准的附录),超压泄放装置。)

压力容器、常压容器钢板壁厚计算选择和标准公式 容器标准: 《GB 150-2011 压力容器》 《NB/T 47003.1-2009 钢制焊接常压容器》 钢材标准: 《GB 713-2008 锅炉和压力容器用钢板》--GB 150碳素钢和低合金钢的钢板标准 牌号Q245R、Q345R、Q370R、18MnMoNbR、13MnNiMoR、15CrMoR、14Cr1MoR、12Cr2Mo1R、12Cr1MoVR 《GB/T 3274-2007 碳素结构钢和低合金结构钢热轧厚钢板和钢带》--GB150 Q235B钢板标准 《GB 24511-2009 承压设备用不锈钢钢板及钢带》--GB150高合金钢的钢板标准 《GB/T 4237-2007 不锈钢热轧钢板和钢带》--NB/T 47003高合金钢板标准,化学成分、力学性能 《GB/T 3280-2007 不锈钢冷轧钢板和钢带》 《GB/T 20878-2007 不锈钢和耐热钢牌号及化学成分》 《GB/T 699-1999 优质碳素结构钢》 牌号08F、10F、15F、08、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、15Mn、20Mn、25Mn、30Mn、35Mn、40Mn、45Mn、50Mn、60Mn、65Mn、70Mn 《GB/T 700-2006 碳素结构钢》--牌号Q195、Q215、Q235、Q275 《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量级允许偏差》 不锈钢牌号对照表 《GB 150-2011 压力容器》

圆筒直径: 钢板卷焊的筒体,规定内径为公称直径。 其值从300~6000mm,DN1000以内50mm进一档,DN1000~6000mm以100mm进一档。 钢板厚度: 《GB 150-2011 压力容器》,Q235B钢板厚度,用于容器壳体时≤16mm,用于其他受压元件时≤30mm。《NB/T 47003.1-2009 钢制焊接常压容器》 不包括腐蚀裕量的圆筒最小厚度:对碳素钢及低合金钢为3 mm;对高合金钢为2 mm。 Q235A,Q235B,Q235C:钢板厚度,用于容器壳体时≤40mm(与大气连通的不受限制) 1、平面支承的底板,当壁板厚度小于10mm 时,底板厚度不小于6mm;当壁板厚度为10mm~20mm 时,底板厚度不小于8mm。 2、在平基础上全平面支撑的底板,底板最小厚度常用4mm~6mm(或与壁板等厚),同时考虑腐蚀裕量来确定底板的名义厚度。 钢板厚度=计算厚度+C1负偏差+C2腐蚀裕量 考虑刚度要求的最小壁厚: 碳素钢和低合金钢,内径≤3800mm,最小壁厚为内径的0.002倍,且不小于3 mm,腐蚀裕量另加。 内径>3800mm时,按运输和现场安装条件确定。 常用钢板厚度:(mm) 2、3、4、5、6、8、10、12、14、16、18、20、22、25、28、30... 焊接系数: a)双面焊和相当于双面焊的全焊透对接: 1)全部无损检测,φ=1.0 2)局部无损检测,φ=0.85 3)不做无损检测,φ=0.7《NB/T 47003 钢制焊接常压容器》 b)单面焊对接,沿根部全长有紧贴的垫板: 1)全部无损检测,φ=0.9 2)局部无损检测,φ=0.8 3)不做无损检测,φ=0.65《NB/T 47003 钢制焊接常压容器》 腐蚀裕量: a)橡胶、玻璃钢衬里及涂层设备:0 b)材质为碳素钢的其它水处理设备:≥1m m c)材质为不锈钢的其它水处理设备:0 筒体、封头的腐蚀裕量 钢板负偏差:

第11章压力容器的强度计算 本章重点要讲解内容: (1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则; (2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差; (3)掌握内压圆筒的厚度设计; (4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。 (5)熟悉内压容器强度校核的思路和过程。 第一节设计参数的确定 1、我国压力容器标准与适用范围 我国现执行GB150-98 “钢制压力容器”国家标准。该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。 JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。 2、容器直径(diameter of vessel) 考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。对于用钢板卷制的筒体,以内径作为其公称直径。 表1 压力容器的公称直径(mm) 如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。 表2 无缝钢管制作筒体时容器的公称直径(mm)

3、设计压力(design pressure) (1)相关的基本概念(除了特殊注明的,压力均指表压力) ?工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。 ①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压 试验的压力和卧置时不同; ②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶 部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。 ③标准中的最大工作压力,最高工作压力和工作压力概念相同。 ?设计压力指设定的容器顶部的最高压力,与相应的设计温度一起作为设计载荷条 件,其值不低于工作压力。 ①对最大工作压力小于0.1Mpa 的内压容器,设计压力取为0.1Mpa; ②当容器上装有超压泄放装置时,应按“超压泄放装置”的计算方法规定。 ③对于盛装液化气体的装置,在规定的充满系数范围内,设计压力由工作条件下, 可能达到的最高金属温度确定。(详细内容,参考GB150-1998,附录B(标准的附 录),超压泄放装置。) ?计算压力P C是GB150-1998 新增加的内容,是指在相应设计温度下,用以确定元 件厚度的压力,其中包括液柱静压力,当静压力值小于5%的设计压力时,可略去 静压力。 ①注意与GB150-1989 对设计压力规定的区别; 《钢制压力容器》规定设计压力是指在相应设计温度下,用以确定容器壳壁计算厚度的压力,亦是标注在铭牌上的设计压力,取略高或等于最高工作压力。当容器受静压力值大于5%设计压力时,应取设计压力与液柱静压力之和进行元件的厚度计算。 使许多设计人员误将设计压力和液柱静压力之和作为容器的设计压力。 ②一台设备的设计压力只有一个,但受压元件的计算压力在不同部位可能有所变化。 ③计算压力在压力容器总图的技术特性中不出现,只在计算书中出现。 4、设计温度(Design temperature) 设计温度是指容器在正常工作情况下,在相应的设计压力下,设定的受压元件的金属温度。主要用于确定受压元件的材料选用、强度计算中材料的力学性能和许用应力,以及热应力计算时设计到的材料物理性能参数。 ●设计温度不得低于元件金属在工作状态可能达到的最高温度; ●当设计温度在0℃以下时,不得高于元件金属可能达到的最低温度; ●当容器在各部分工作状态下有不同温度时,可分别设定每一部分的设计温度; 5、许用应力(Maximum allowable stress values) 许用应力是以材料的极限应力除以适当的安全系数,在设计温度下的许用应力的大小,直接决定容器的强度,GB150-1998 对钢板、锻件、紧固件均规定了材料的许用应力。 表3 钢制压力容器中使用的钢材安全系数