MITSUBISH

AC 伺服通用手册

MELSERVO - J2S - Super 系列

MR-J2S- B 伺服放大器报警代码 昆山乐修热线:

9.2 报警

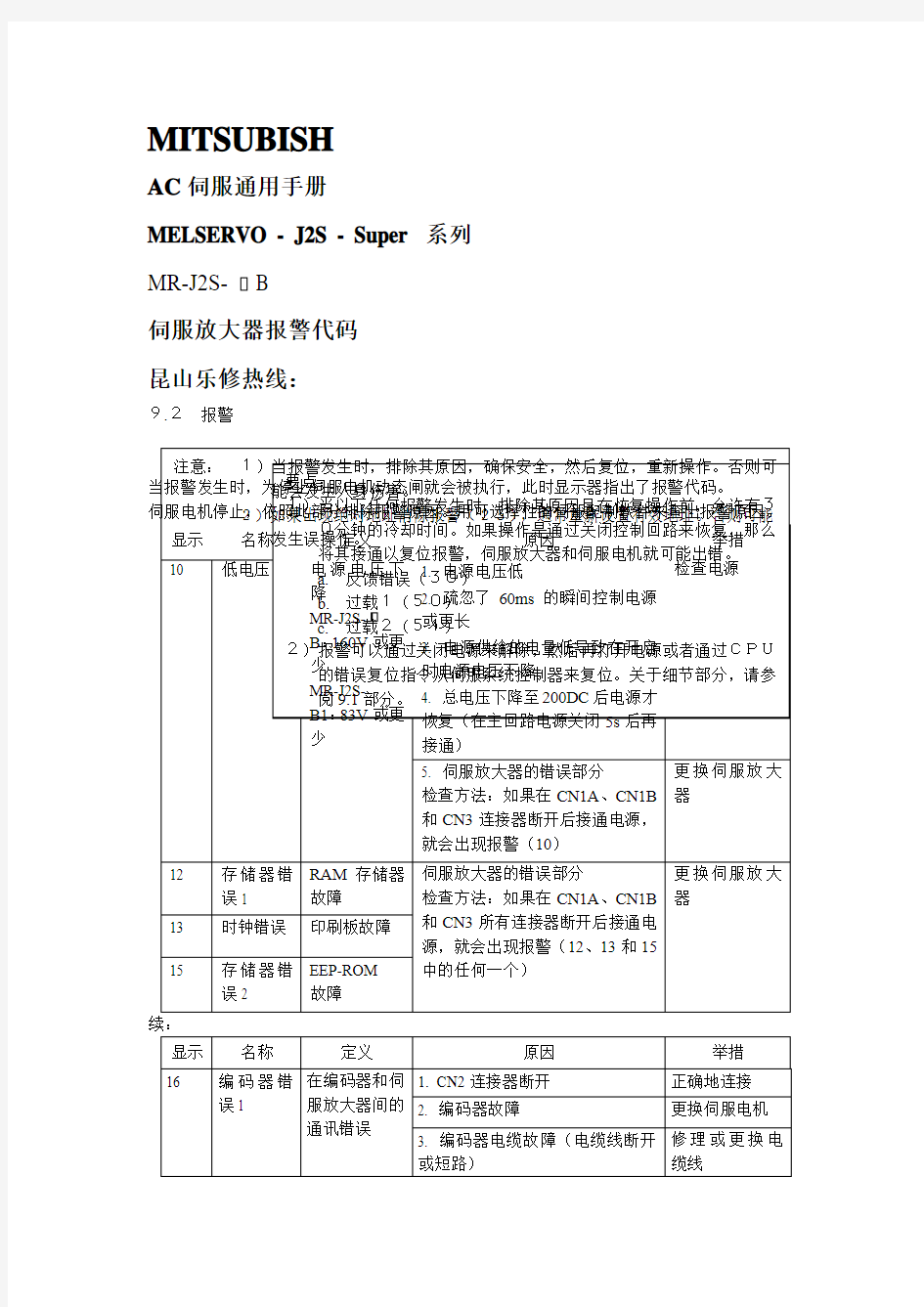

当报警发生时,为停止伺服电机动态闸就会被执行,此时显示器指出了报警代码。 伺服电机停止,依照此部分排除报警原因。用可选择性的伺服配制软件来查出报警原因。 显示 名称 定义 原因 举措

10 低电压 电源电压下降 MR-J2S- B :160V 或更少 MR-J2S-

B1:83V 或更少 1. 电源电压低 检查电源

2. 疏忽了60ms 的瞬间控制电源或更长

3. 电源供给的电量低导致在开启

时电源电压下降 4. 总电压下降至200DC 后电源才恢复(在主回路电源关闭5s 后再接通)

5. 伺服放大器的错误部分

检查方法:如果在CN1A 、CN1B 和CN3连接器断开后接通电源,就会出现报警(10)

更换伺服放大器

12 存储器错误1 RAM 存储器故障 伺服放大器的错误部分

检查方法:如果在CN1A 、CN1B 和CN3所有连接器断开后接通电源,就会出现报警(12、13和15中的任何一个)

更换伺服放大器

13 时钟错误 印刷板故障 15 存储器错误2

EEP-ROM 故障

续: 显示 名称

定义

原因

举措 16

编码器错误1 在编码器和伺服放大器间的通讯错误

1. CN2连接器断开 正确地连接

2. 编码器故障

更换伺服电机 3. 编码器电缆故障(电缆线断开或短路) 修理或更换电缆线

注意: 1)当报警发生时,排除其原因,确保安全,然后复位,重新操作。否则可

能会发生人身伤害。

2)如果出现绝对地址消除报警(25),通常重新设置有效地址。否则可能

发生误操作。 要点: 1)当以下任何报警发生时,排除其原因且在恢复操作前,允许有30分钟的冷却时间。如果操作是通过关闭控制回路来恢复,那么

将其接通以复位报警,伺服放大器和伺服电机就可能出错。

a. 反馈错误(30)

b. 过载1(50)

c. 过载2(51) 2)报警可以通过关闭电源来解除,然后再打开电源或者通过CPU

的错误复位指令从伺服系统控制器来复位。关于细节部分,请参阅9.1部分。

17 主板错误

2 CPU部分故

障

伺服放大器的错误部分

检查方法:如果在CN1A、CN1B

和CN3连接器断开后接通电源,

就会出现报警(17或19)

更换伺服放大

器

19 存储器错

误3 ROM存储器故障

1A 电机连接

错误伺服放大器和

伺服电机的错

误连接

伺服放大器和伺服电机的错误

连接

运用正确的连

接

20 编码器错

误2 在编码器和伺

服放大器间的

通讯错误

1. CN2连接器断开正确地连接

2. 编码器故障更换伺服电机

3. 编码器电缆故障(电缆线断开

或短路)

修理或更换电

缆线

24 主回路错

误伺服放大器的

伺服电机输出

(U、V、W

相间)的接地

错误

1. 电源输入线和伺服电机输出线

在主回路接线端区域有接触

正确地连接

2. 伺服电机覆盖的电源线恶化导

致接地错误

更换电缆线

3. 伺服放大器主回路错误

检查方法:在伺服放大器的U、V、

W相电源断开后开启伺服,出现

报警(24)

更换伺服放大

器

25 绝对位置绝对位置数据

出错1. 电池电压低更换电池,经常

重新设置有效

地址

2. 电池连线或电池出错

在绝对位置探测系统中第一次接通电源3. 电容器的绝对位置编码器并未

指明

在报警发生后

几分钟关闭电

源,再接通电源

使有效地址重

新设置

30 再生报警允许再生制动

电阻或再生制

动装置的再生

电源超压1. 使用的再生制动装置和参数

No.2的设置不相匹配

正确地设置

2. 内置再生制动电阻或再生制动

装置未连接

正确地连接

3. 高负载操作或持续的再生操作

导致再生制动装置的再生电源允

许超压

检查方法:呼叫状态显示,并检查

再生负载率

1.降低电荷频率

2.使用较大容量

的再生制动装

置

3.减少负载

续:

显示名称定义原因举措

4. 电源电压异常

MR-J2S- B:260V或更多

MR-J2S- B1:135V或更多

检查电源

装置出错器或再生制动

装置

再生晶体管出错6. 再生晶体管出错

检查方法:

1)再生制动装置异常过热

2)内置再生制动电阻器或再生

制动装置的故障排除后报警

发生

更换伺服放大

器

31 超速速度超过了瞬

间允许速度1. 较小的加速/减速时间常数导致

过调量增大

增大加速/减速

时间常数

2. 伺服系统不稳定导致过调量 1.伺服增益复位

至适当值

2.如果伺服增益

不能设置为适

当值:1)降低

负载量的力矩

比率2)复查加

速/减速时间常

数

3. 编码器错误更换伺服放大

器

32 过流电流超过了伺

服放大器的允

许电流1. 伺服放大器的输出相U、V、W

相短路

纠正三相线

2. 伺服放大器的晶体管出错

检查方法:如果U、V、W相断开

后再接通电源,报警(32)发生

更换伺服放大

器

3. 伺服放大器U、V、W输出相的

接地错误

纠正接线

4. 外部干扰导致了对过流检测回

路的错误操作

使用干扰抑制

措施

续:

显示名称定义原因举措

33 过压变频器总电压

超过400V 1. 未使用再生制动装置使用再生制动

装置

2. 虽然使用了再生制动装置,但

参数NO2的设置是00(未使

用)

使用正确的设

置

3. 内置再生电阻器或再生制动装置

的连线开路或断开

1.更换连接线

2.正确地连接4. 再生晶体管出错更换伺服放大

器

装置的连接线断路电阻连线断,可

更换伺服放大

器 2.对于再生

制动装置连线

的断路,可更换

再生制动装置

6. 电源电压高检查电源

34 CRC错误总线出错 1. 总线断开正确地连接

2. 总县出错更换电缆线

3. 总线干扰采取抑制干扰

的措施

4. 终端连接器断开连接终端连接

器

5. 在伺服放大器的副轴设置中存在

着相同的序号No

正确设置

35 指令频率

错误脉冲的输入频

率过高

1. 指令给予的速度大于伺服电机的

最大速度

复查操作程序

2. 总线干扰采取抑制干扰

的措施

3. 伺服系控制器失灵更换伺服系统

控制器

36 传输错误总线或印制板

出错1. 总线未连接连接总线的连

接器

2. 总线出错更换电缆线

3. 印制板出错更换伺服放大

器

4. 终端连接器断开0 连接终端连接

器

续:

显示名称定义原因举措

37 参数错误参数设置错误 1. 伺服放大器出错导致参数设定

的重新改写更换伺服放大器

2. 有一值通过控制器来设定,其值的设定超出了设置范围在参数设置范围内改变参数

45 主回路设

备过热主回路设备过

热

1. 伺服放大器出错更换伺服放大

器

2. 由过载状态使电源持续地接通

或断开

检查驱动方式

3. 伺服放大器的冷却风扇停止 1.更换伺服放大

器或冷却风扇

2.降低周围温度

46 伺服电机

过热伺服电机温度

的提高驱动热

保护器

1. 伺服电机周围温度超过40度查看环境温度,

应为0-40度

2. 伺服电机已经过载 1.减小负载2.复

查操作模式3.使

用提供较大输

出的伺服电机

3. 编码器的热保护器出错更换伺服电机

50 过载1 伺服放大器的

负载超过过载

保护的特性

负载比率

300%:2.5s或

更多

负载比率

200%:100s

或更多1. 伺服放大器在超额的持续输出

电流中使用

1.减小负载

2.复

查操作模式3.使

用提供较大输

出的伺服电机2. 伺服电机不稳定且振荡 1.为执行自动调

整,重复加速/

减速动作 2.改

变自动调整响

应的设置 3.将

自动调整置关,

变为手动调整3. 机械碰撞 1.复查操作模式

2.安装限位开关4. 伺服电机连接错误。伺服放大

器U、V、W输出端与伺服电机U、

V、W输入端不匹配

正确地连接

5. 编码器错误

检查方法:伺服电轴的转速随伺服

关闭而减慢,累计反馈脉冲量的变

化与旋转角度成比例。假如有跳跃

指示或中途返回,则编码器出错

更换伺服电机

续:

显示名称定义原因举措

51 过载2 机械碰撞或类

似情况导致几

秒输出电流流

过1. 机械碰撞 1.检查操作模式

2.安装限位开关2. 伺服电机连接错误。伺服放大

器U、V、W输出端与伺服电机U、

V、W输入端不匹配

正确地连接

3. 伺服电机不稳定且振荡 1.为执行自动调

整,重复加速/

减速动作 2.改

变自动调整响

应的设置 3.将

自动调整置关,

变为手动调整

4. 编码器错误

检查方法:伺服电轴的转速随伺服

关闭而减慢,累计反馈脉冲量的变

化与旋转角度成比例。假如有跳跃

指示或中途返回,则编码器出错

更换伺服电机

52 超范围错

误偏差计数器脉

冲的下降超过

了参数No31

的设定值

1. 加速/减速时间常数过小提高加速减速

时间常数

2. 转矩限值过小增大转矩限值

3. 由于转矩不足而不能使电机启

动导致电源电压下降

1.检查电源供给

能力 2.使用提

供较大输出的

伺服电机

4. 位置控制所获得1(参数No13)

值小

提高设置值并

调整,以确保操

作

5. 伺服电轴由外部力来转动 1.当转矩被限

定,提高此限定

值 2.降低负载

3.使用提供较大

输出的伺服电

机

6. 机械碰撞 1.检查操作模式

2.安装限位开关

7. 编码器错误更换伺服电机

8. 伺服电机连接错误。伺服放大

器U、V、W输出端与伺服电机U、

V、W输入端不匹配

正确地连接

续:

显示名称定义原因举措

8E 连续通讯

错误发生在伺服放

大器和通讯设

备(如个人计

算机)间的通

讯错误

1.通讯电缆出错

(电缆断或短路)

修复或更换电

缆

2. 通讯设备(如个人计算机)出

错

更换通讯设备

(如个人计算

机)

88 看门狗CPU部分出

错伺服放大器出错

检查方法:如果在CN1A,CN1B

和CN3连接器断开后接通电源,

报警(88)发生

更换伺服放大

器

9.3报警

如果发生E7、E9或EE报警,伺服处于关的状态就被确认。假如出现其他任何报警,操作仍可继续,但会有报警或不执行正常操作。根据此部分排除原因。使用伺服配置软件装置来查处报警原因。

续:

显示名称定义原因举措

92 电池电缆

开路报警绝对位置探测

系统的电池电

压低

1. 电池电缆开路修复或更换电

缆

2. 电池电压下降至2.8V或更少更换电池

96 有效地址

设置报警不能使有效地

址的返回精确

定位

1. 下降沿脉冲的保持比非地址范

围的设置更明显

排除脉冲下降

产生的原因

2. 有效地址的返回在操作指令中

执行

减小位移速度

3. 位移速度快

9F 电池报警绝对地址探测

系统的电池电

压下降

电池电压降至3.2V或更少更换电池

E0 再生超范

围报警再生电源超过

内置再生制动

电阻或再生制

动装置的再生

电源是有可能

的

允许内置再生制动电阻器或再生

制动装置的再生电源增加到再生

电源的85%或更多

检查方法:呼叫状态显示及检查再

生负载率

1.减小频率

2.更换再生制动

装置以获得较

大容量

3.减小负载

E1 过载报警可能发生过载

报警1或2 负载增加至85%或更多,过载报警

1或2发生的机率

原因及检查方法:请参阅50、51

请参阅50、51

续:

显示名称定义原因措施

E3 绝对地址

计数器报

警绝对地址编码

器脉冲出错

1. 编码器干扰采取抑制干扰

的措施

2. 编码器出错更换伺服马达

E4 参数报警参数超出设定

范围从伺服系统控制器设置的参数值

超出了设置范围

正确地设置

E6 伺服驱动

停止报警EM1-SG开外部强制停止已经有效

(EM1-SG开)

确保安全并解

除强制停止

E7 控制器紧

急停止报

警紧急停止信号进入了伺服系统控

制器

确保安全并解

除紧急停止

E9 主电路断

开报警伺服随主电路

断开而上电

主电路上电

EE SSCNET

错误报警伺服系统控制器与SSCNET 的连接不兼容

15.2错误列表

当错误发生时,以下表格列出了错误细节和应采取的纠正方法15.2.1QD75检测错误

错误分类出错

代码

错误名称错误出现错误的操作状态

? 000 (正常状态)??

`重大错误001 故障

硬件故障系统停止002 内部电路故障

公共错误

101

操作中,“PLC

准备关闭”

操作中,“PLC准

备”信号(Y0)关闭

系统随着详细设置的参数2选择(组

2)紧急停止(慢速停止/紧急停止)

而停止(注意:慢速停止仅发生于手

摇脉冲发生器的操作)102 伺服准备关闭

操作中,伺服准备

信号关闭

系统立即停止

103

操作中,测试

模式故障

个人计算机与CPU

单元不能通讯

系统随着详细设置的参数2选择(组

2)紧急停止(慢速停止/紧急停止)

而停止(注意:慢速停止仅发生于手

摇脉冲发生器的操作)104 硬限位(+)

硬限位上限信号为

输入

系统随着详细设置的参数2选择(组

1)紧急停止(慢速停止/紧急停止)

而停止(注意:慢速停止仅发生于手

摇脉冲发生器的操作)105 硬限位

硬限位下限信号为

输入

106

启动时,“停

止”信号“开”

当停止信号开,要

求启动

系统不产生定位

107

在“忙”信号

时,“准备

关开”

当“忙”信号置ON

时,“PLC准备”信

号从关到开

?“QD75准备”信号(X0)未置ON

?系统不产生下一次定位108 启动不允许

在轴的操作中,当

启动不能产生时,

请求启动

系统不产生定位

相关缓冲器的

存储地址

设置范围(设置

序列程序号)

纠正方法

轴1 轴2 轴3 轴4

??????

??????检查是否有来自噪音的干扰?检查硬件故障的可能性

??????复查切换“开/关PLC准备”信号(Y0)的序列程序

?取消单轴复位出错这一错误

(参阅15.1[3]部分)

?????检查伺服放大器电源、连接器间的连接,并取消单轴复位出错这一错误(参阅15.1[3]部分)

??????检查个人电脑的插口到电缆的连接无误

?改变个人电脑和QD75的传输速度(即一系列通讯波特率的选择)[参阅“5.2.9Pr133”部分]

?????在单轴复位出错后,将系统移到一个不用手动控制操作(参阅11章)的上限信号位置(参阅5.2.9 Pr133 部分)

?????在单轴复位出错后,将系统移到一个不用手动控制操作(参阅11章)的上限信号位置(参阅15.1[3]部分)

?????检查停止信号(输出信号/外部输入QD75)是否置“开”或“关”,将“开”指令置于“关”

?信号输出至QD75

轴1:Y4;轴2:Y5;轴3:Y6;轴4:Y7 ?外部输入

为外部设备连接的连接器:停止信号(停止)停止指令状态确认后,取消单轴复位出错这一错误,然后将启动信号置“开”(请参阅15.1[3]部分)

?????当所有“忙”信号“关”时,“PLC准备”信号(Y0)由“关”置“开”

?????在单轴操作状态时,它不同于“备用” “停止”和“备用步骤”,不请求启动

错误分类出错

代码

错误名称错误出现错误的操作状态

OPR

或绝对地201

在OP出启

动

当OPR重试无效信号被设置时,

近原点监测随OPR完成标记的接

通而启动

OPR不启动

址的

复位错误

203

Dog监测定

时出错

通过近原点OPR监测信号,从OPR

速度到滞缓速度的减速过程中,近

原点监测信号断开

系统随着详细设置的参数2

选择(组3)紧急停止(慢

速停止/紧急停止)而停止

(注意:慢速停止仅发生于

手摇脉冲发生器的操作)204

OP监测定

时出错

通过停止方式2-OPR,从OPR速

度到滞缓速度的减速过程中,原点

信号断开

205 延时出错

通过停止方式1)-OPR,在一个蠕动

速度到OPR速度的减速过程中,

经过了一个延时

206

计数运转量

出错

在统计方式1和2中,“在近原点

监测ON后运转量的设置”参数比

一个OPR速度所需的慢速停止速

度的间距小OPR不启动

207 OPR请求开

当快速OPR启动时(定位启动号

No9002)OPR请求记号置开

209

OPR重新启

动允许

用一停止信号使OPR停止后,重

新启动请求置开

重新启动被执行

210

OPR重新启

动原点不通

过

当监测或计数方式OPR被重新启

动,或数据设置方式OPR被建立,

原点就不会通过

OPR未完成

211

ZCT读取出

错

数据不能正确地从伺服放大器的

OPR上下载

212

ABS参考点

读取出错

数据不能正确地从伺服放大器的

OPR上下载

213

ABS传输时

间用绝对地址复位指令不能执行与

伺服放大器的通讯

绝对地址复位不执行

214

ABS传输总

和

相关缓冲器的

存储地址

设置范围(设置

序列程序号)

纠正方法

轴1 轴2 轴3 轴4

78 228 378 528

0.1

?从当前位置(OP出)移动工件,用手

动控制操作(参阅11章),再执行OPR

74

75 224

225

374

375

524

525

74

75 224

225

374

375

524

525 ?OPR低速

74

75 224

225

374

375

524

525

?OPR低速

?增加OPR延时时间

79 229 379 529

80

81 230

231

380

381

530

531

<近原点监测ON后

设置进给量>

?运用速度限制来计算运转量,在近原点

监测ON后设置进给量以便运转量变为一

个减速间距或更长的时间间距

?OPR速度低

?调整近原点监测位置,以便在近原点检

测ON后运转量更长

74

75 224

225

374

375

524

525

1500 1600 1700 1800 <定位启始号No>

1到600

7000到7004

9001到9004

执行机械OPR(定位号:No9001)

(参阅8.2部分)

1500 1600 1700 1800 <定位启始号No>

1到600

7000到7004

9001到9004

再次启动机械OPR(定位号No9001)

(参阅8.2部分)

用JOG或定位操作提高电机转速

再次执行OPR

再次执行OPR

?检查连线(参阅12.6部分)

?检查序列程序

?检查连线(参阅12.6部分)

?检查序列程序

?检查专用指令参数(参阅14.3部分)

错误分类出错

代码

错误名称错误出现错误的操作状态

定位操作错误300

超出JOG的

速度范围

在JOG启动时,其速度在一指定的

范围内产生

当JOG的启动速度超出了

设定范围,JOG操作不能执

行

301

慢速运转量

错误

慢速运转量超过了JOG的速度限

制

当慢速运转量超出了一个

以慢速启动的JOG速度时,

此慢速操作不能被执行

500 无效条件数

据No

当使用条件数据的数据块由专用

启动(条件启动、等待启动、同步

启动“FOR”条件启动)来启动时,

条件数据号就超出了设置范围

操作终止

501 同步启动前

的错误

<当同时启动数据块时> ?同步

启动的配对的轴处于“忙”状态

开始处:系统不操作

操作中:系统立即停止<当若干根轴被同时启动和控制>

? 同步启动配对的轴处于“忙”状态

?同步启动的轴的启动数据号

(NO)是0或超出设置范围

?那些同步启动的轴的启动数据

号(No)不同于超出设置范围的启

动轴

502 无效数据

No

?预执行的地址数据号No超出

1-600,7000-7004及9001-9004的

范围

?JUMP接收站的标记被现时地执

行

?JUMP接收站的标记超出了

1-600的范围

地址数据不执行

503 无指令速度?当前速度为指令速度而设置,其

指令速度的定位数据是被初始执

行过的

?当前速度是通过速度控制来设

置的

?当前速度是为速度定位开关控

制而设置的

定位开始时,操作不产生

相关缓冲器的存储地址设置范围(设置

序列程序号)

纠正方法

轴1 轴2 轴3 轴4

1518 1519 1618

1619

1718

1719

1818

1819

使JOG速度进入设置范围

(参阅11.2部分)

1517 1617 1717 1817 <慢速运转量>

0到65535

降低慢速运转量(参阅11.3部分)

参阅5.4部分的“块启始数据表”<条件数据No>

1到10

检查条件数据No

(参阅5.4 “Da14 ”部分)

参阅5.5部分的“条件数据表”

<条件操作>

轴的标号:

10H,20H,30H,40H,50H

60H,70H,80H,90H,A0H

B0H,C0H,D0H,E0H

条件操作规格化

(参阅5.5 “Da16 ”部分)

1540 1640 1740 1840 轴1启始数据No

同步启动轴启始数据No 0到600 同步启动轴开始数据No规格化

(参阅10.5部分)

1541 1641 1741 1841 轴1启始数据No 1542 1642 1742 1842 轴1启始数据No 1543 1643 1743 1843 轴1启始数据No

1500 1600 1700 1800 <定位启动No>

1到600

7000到7004

9001到9004

定位启动No,定位启动数据(块启动

中)和定位数据(在JUMP说明中)规

格化

参阅5.3部分的“定位数据清单”

1到600

<指令速度> 定位数据规格化

错误分类出错

代码

错误名称错误出现错误的操作状态

定位

操作错误504

外部线性进

给量超范围

?当以“指定的速度插补方式”参

数,在设置“合成速度”30)

?在控制单元被设为“次数”

开始处:系统不动作

操作中:系统立即停止

506 大圆弧出错

偏差

当一个圆弧以指定的中心点插补

时,在启始圆心点直径和端点圆心

直径的差距超过了参数“圆插补允

许的出错界限”

开始处:

通过圆心指定的圆弧插补

控制不被执行

操作中:

系统立即停止

相关缓冲器的存储地址设置范围(设置

序列程序号)

纠正方法

轴1 轴2 轴3 轴4

参阅5.3部分的“定位数据清单”<定位地址/运转

量>

?ABS

单元[mm] [PLS]

[英寸]

?INC

(当软件碰撞界

限有效)

单元[次数]

<圆弧地址>

检查定位地址

?圆心地址(定位地址)

?端点地址(圆弧地址)正确

60

61 210

211

360

361

510

511

<圆弧插补出错

允许的界限>

0到1000000

纠正圆弧插补出错允许的界限值

错误分类出错

代码

错误名称错误出现错误的操作状态

定位操作错误507 软限位+

?定位在软限位上限位置执行

?定位地址和当前值超出了软限

位的上限

?在圆插补指定的子点超出了软

限位的上限

开始处:系统不操作

当前值分析:当前值不变

操作中:

?当控制中(包括速度定位

或定位速度转换控制的定

位控制)的定位地址切换到

超出软限位范围的数据时,

系统、立即停止

?在速度控制(包括在速度

定位或定位速度转换控制)

或手动控制中,当前进给值

或机床进给值降至超出软

限位的范围时,系统在详述

参数2,紧急停止选择的设

置中产生一个停止

508 软限位

?定位在一个超出软限位低限的

位置执行

?定位地址和新当前值超出了软

限位低限

?在圆插补指定的子点超出了软

限位的上限

514

超出新当前

值范围

新当前地址超出了控制单元所设

置的“次数”,0到359.99999的范围

当前值未改变

515 新当前值?控制系统利用新当前定位数据设置操作模式(持续路径控制)?操作模式设置一个“新当前值”于控制系统中,并使用数据来跟踪“持续路径控制”定位数据

516 持续路径控

制不允许

?持续路径控制通过不允许使用

持续路径,诸如速度控制、速度-

定位切换控制、定位-速度切换控制

和固定-进给的控制系统而指定

?前一级数据,诸如速度控制、速

度-定位转换控制、定位-速度转换

控制和固定-进给显示了一持续路

径控制

?持续路径定位控制是为速度控

制或定位-速度切换而指定的

开始处:系统不操作

相关缓冲器的存储地址设置范围(设置

序列程序号)

纠正方法

轴1 轴2 轴3 轴4

新当前值

<新当前值>

<软限位上限

和下限>

?[mm] [英寸] [PLS]

[次数] 开始处:

用手动控制操作,将当前进给值置入软限位(参阅11章)

纠正定位地址(同样检查随子点而定的在圆插补中的圆弧地址)

新当前值:

操作中:

纠正定位地址

(因定位和圆弧地址,

参阅5.3部分的Da.6 Da.7)

1506 1507 1604

1607

1706

1707

1806

1807 软限位上限

18

19 168

169

318

319

468

469 软限位下限

20

21 170

171

320

321

470

471

1506 1507 1606

1607

1706

1707

1806

1807

<新当前值>

[次数]

将新当前值置入设置范围

参阅5.3部分的“定位数据列表”<控制系统>

01H到1EH,

80H到84H

?03H,0CH,17H,1CH:

1到4轴的固定进给

?04H,05H,13H,14H,

18H,19H,1DH,1EH:

1到4轴速度控制

?81H:当前值变化

?速度定位切换

控制:06H,07H

?定位速度切换

控制:08H,09H

<操作模式>

00,01,11

?01:持续定位控制

?02:持续路径控制

?不指定“当前值变化”,用定位数据跟踪

持续路径控制

?不指定“当前值变化”

?不指定速度控制、固定进给、速度定位

切换控制和定位速度切换控制,用定位数

据跟踪持续路径控制数据

?通过持续路径控制操作模式,不执行固

定进给速度控制、速度定位切换控制和定

位速度切换控制

?通过持续路径控制操作模式,不执行速

度控制和定位速度切换控制

(参阅第9章节)

错误分类出错

代码

错误名称错误出现错误的操作状态

定位操作错误518

超出操作模

式范围

?操作模式设置为2

?目标地址切换在不同于ABS1和

INC1的系统上发出请求

?目标地址切换在持续路径控制

中执行

?转换地址超出软限位范围

?目标地址切换在减速停止中被

执行开始处:系统不操作

操作中:

系统随详述过的参数2的

设置(减速停止/紧急停止)

而停止

紧急停止选择(停止组3)

(注意:减速停止仅发生于

手摇脉冲发生器的操作)519

当插补轴

“忙”,进行

插补

插补启始于插补轴的操作

520

单元组不匹

配

参考轴和插补轴单元不同于“合成

速度”设置的“插补速度方式指定”

521

非法插补表

达指令

?插补所需的轴饿数量,在单元中

未显示

522 指令速度设

置错误

指令速度超出了设置范围

直线插补、圆弧插补:参考轴超出

设置范围

速度控制插补:

参考轴和插补轴的任一轴超出了

速度范围

523 插补模式错

误

?对于启动,合成速度在使用速度

插补控制或4轴直线插补控制的参

考轴参数“插补速度指定方式”中被

指定

?对于启动,参考轴速度在使用圆

插补控制的参考轴参数“插补速度

指定方式”中被指定

相关缓冲器的存储地址设置范围(设置

序列程序号)

纠正方法

轴1 轴2 轴3 轴4

同错误编码515到516 纠正操作模式

(参阅5.3.1Da.1 部分)

纠正控制系统

(参阅5.3.1Da.2 部分)

0 150 300 450 <单元设置>

0,1,2,3

纠正定位数据或改变预插补轴的“单元设置”

同错误编码515到516 纠正控制系统

(参阅5.3 Da.2 部分)

纠正预插补的轴

(参阅5.3 Da.5 部分)

定位数据No 1到600的指令速度存储地址

<指令速度>

1到

1000000[PLS/S]

[mm/min或其它]

纠正指令速度

(参阅5.3 Da.8 部分)

29 179 329 479

<插补速度指令

方式>

0:合成速度

1:参考轴速度

正确地设置“插补速度指定方式”

错误分类出错

代码

错误名称错误出现错误的操作状态

定位操作错误

524

控制系统设

置错误

?控制系统设置值超出指定范围

?当持续定位控制或持续路径控

制被连续地执行时,控制轴的数量

和之前设定数据不同

?OPR,快速OPR,速度定位或定

位速度切换控制在缺省连线的模

式下执行

?无人运行的说明被设置成定位

数据No600的控制系统

开始处:系统不操作

操作中:系统随详述过的参

数2的设置(减速停止/紧

急停止)而停止

紧急停止选择(停止组3)

(注意:减速停止仅发生于

手摇脉冲发生器的操作)525

子点设置错

误

下面的任何一种适用于子点指定

的圆插补

?启始点= 子点

?端点= 子点

?启始点、端点和子点在一直线上

开始处:

系统不操作

操作中:

系统立即停止526

端点设置错

误

?在具有指定子点的圆插补中,启

始点与端点相同

527

圆心设置错

误

在具有指定圆心的圆弧,以下任一

式都适用

?启始点= 圆心

?端点= 圆心

开始处:

系统不操作

操作中:

系统立即停止530

超出地址范

围

?在速度定位和定位速度切换控

制中,定位地址的设置值为负数

?在ABS1、ABS2、ABS3和ABS4

中,定位地址的设置值超出了0到

359.99999的范围

开始处:

系统不操作

操作中:

系统随详述过的参数2紧

急停止部分(停止组3)的

设置(减速停止/紧急停止)

而停止

(注意:减速停止仅发生于

手摇脉冲发生器的操作)532

同时启动不

允许

在同时被启动的轴中,其中有一轴

的错误不同于此项错误

相关缓冲器的

存储地址

设置范围(设置

序列程序号)

纠正方法

轴1 轴2 轴3 轴4

与515和516出错代码相同纠正控制系统

参阅5.3章的“定位数据一览表”<定位地址/

进给量>

?单位[mm]

[PLS][英寸]

(单位[度]

不能设置)

<弧度地址>

纠正子地址(弧地址)

纠正末地址(定位地址)

与525至526的

出错代码相同

纠正中心点地址(弧地址)

与504至506的

出错代码相同

纠正定位地址

参阅5.3章节的“定位数据一览表”和

5.4章节的“启动数据挡料”如检查发生在主轴上的故障不同于已记录过的故障时,清除故障因素,纠正挡块启动数据和定位数据

错误分类出错

代码

错误名称错误出现错误的操作状态

定位

操作错误533

条件数据

错误

?未设置条件设置值或设置值超

过范围

?未设置条件操作码或设置值超

过范围

?条件操作码是1位而参数1是32

位或更大

?设置条件被设置了一个无用的

条件操作码

?条件操作码是区域操作码并且

参数1大于参数2

操作中断

常见的三菱伺服故障代码及故障处理方案在中国使用三菱交流伺服系统主要由三个系列:MR-ES、MR-J2S、MR-J3。 通常故障情况可由伺服驱动器上显示代码来初步判断,以下是几种常见的故障及其排查方法: 1、AL.E6 -表示伺服紧急停止。引起此故障的原因一般有两个,一个是控制回路24V电源没有接入,另一个是CN1口EMG和SG之间没有接通。 2、AL.37-参数异常。内部参数乱,操作人员误设参数或者驱动器受外部干扰导致。一般参数恢复成出厂值即可解决。 3、AL.16-编码器故障。内部参数乱或编码器线故障或电机编码器故障。参数恢复出厂值或者更换线缆或者更换电机编码器,若故障依旧,则驱动器底板损坏。 4、AL.20-编码器故障。电机编码器故障或线缆断线、接头松动等导致。更换编码器线或伺服电机编码器。MR-J3系列发生此故障时,还有一种可能是驱动器CPU接地线烧断导致。 5、AL.30-再生制动异常。若刚通电就出现报警,则驱动器内部制动回路元件损坏。若在运行过程中出现,可检查制动回路接线,必要时外配制动电阻。 6、AL.50、AL.51-过载。检查输出U、V、W三相相序接线是否正确,伺服电机三相线圈烧坏或接地故障。监控伺服电机负载率是否长时间超过100%,伺服响应参数设置过高,产生 共振等原因。 7、AL.E9-主回路断开。检查主回路电源是否接入,若正常则主模块检测回路故障,须更换驱动器或配件。 8、AL.52-误差过大。电机编码器故障或驱动器输出模块回路元件损坏,通常油污较多的使用场合此故障较多。 另外简单判断伺服电机故障方法:去掉电机所有接线后,转动电机轴承,如能感觉到明显的阻力,转动时不顺畅,则机身线圈烧坏,另外装配联轴器不当时很容易把编码器敲坏,可摇动电机编码器部分,若能听到编码器碎片的声音,则编码器被敲坏。 附上三菱伺服MR-J2S系列所有代码 伺服报警的代码: —— AL10 欠压 —— AL12 存储器异常

三菱伺服报警集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

使用三菱交流伺服系统主要由三个系列:MR-ES、MR-J2S、MR-J3。 通常故障情况可由伺服驱动器上显示代码来初步判断,以下是几种常见的故障及其排查方法: 1、AL.E6-表示伺服紧急停止。引起此故障的原因一般有两个,一个是控制回路24V电源没有接入,另一个是CN1口EMG和SG之间没有接通。 2、AL.37-参数异常。内部参数乱,操作人员误设参数或者驱动器受外部干扰导致。一般参数恢复成出厂值即可解决。 3、AL.16-编码器故障。内部参数乱或编码器线故障或电机编码器故障。参数恢复出厂值或者更换线缆或者更换电机编码器,若故障依旧,则驱动器底板损坏。 4、AL.20-编码器故障。电机编码器故障或线缆断线、接头松动等导致。更换编码器线或伺服电机编码器。MR-J3系列发生此故障时,还有一种可能是驱动器CPU接地线烧断导致。 5、AL.30-再生制动异常。若刚通电就出现报警,则驱动器内部制动回路元件损坏。若在运行过程中出现,可检查制动回路接线,必要时外配制动电阻。 6、AL.50、AL.51-过载。检查输出U、V、W三相相序接线是否正确,伺服电机三相线圈烧坏或接地故障。监控伺服电机负载率是否长时间超过100%,伺服响应参数设置过高,产生共振等原因。 7、AL.E9-主回路断开。检查主回路电源是否接入,若正常则主模块检测回路故障,须更换驱动器或配件。 8、AL.52-误差过大。电机编码器故障或驱动器输出模块回路元件损坏,通常油污较多的使用场合此故障较多。另外简单判断伺服电机故障方法:去掉电机所有接线后,转动电机轴承,如能感觉到明显的阻力,转动时不顺畅,则机身线圈烧坏,另外装配联轴器不当时很容易把编码器敲坏,可摇动电机编码器部分,若能听到编码器碎片的声音,则编码器被敲坏。 附上三菱伺服MR-J2S系列所有代码 伺服报警的代码: ——AL10?欠压 ——AL12?存储器异常 ——AL13?时钟异常 ——AL15?存储器异常2 ——AL16?编码器异常1 ——AL17?电路异常2 ——AL19?存储器异常3 ——AL1A?电机配合异常 ——AL20编码器异常2 ——AL24电机接地故障 ——AL25绝对位置丢失 ——AL30再生制动异常 ——AL31超速 ——AL32过流

三菱伺服说明书MR-J2-B伺服放大器手册(英文) 8 - 1 Alarm and warning lists 报警和警告名单 When a fault occurs during operation, the corresponding alarm or warning is displayed. If any alarm or warning has occurred, refer to Section 8.2 or 8.3 and take the appropriate action.Alarms Warnings:当故障发生在操作过程中,相应的报警或显示警告。如果任何警报或警告发生,请参阅第8.2或8.3,并采取适当的行动。报警警告 Display Name 显示名称 10 Undervoltage 10欠压 11 Board error 1 11 局错误1 12 Memory error 12内存错误1 13 Clock error 14时钟误差 15 Memory error 2 15 内存错误2 16 Encoder error 1 16 编码器错误1 17 Board error 2 17局错误2 18 Board error 3 18局的错误3 20 Encoder error 2 20编码器错误2 24 Ground fault 24接地故障 25 Absolute position erase 25绝对位置擦除 30 Regenerative error 3 0再生错误 31 Overspeed 31超速 32 Overcurrent 32过流 33 Overvoltage 33过压保护 34 CRC error 34 CRC错误 35 Command F T error 35指挥F t误差 36 Transfer error 36传输错误 37 Parameter error 37参数错误 46 Servo motor overheat 46伺服电机过热 50 Overload 1 50超载1 51 Overload 2 51超载2 52 Error excessive 52错误过多 8E RS-232C error 8E型的RS - 232错误 88 Watchdog 88看门狗 92 Open battery cable warning 92打开电池电缆警告 96 Zero setting error 96零设定错误过度负荷的 E0 Excessive regenerative load warning E0再生警告 E1 Overload warning E1超载警告 E3 Absolute position counter warning E3展绝对位置计数器警告 E4 Parameter warning E4类参数警告 E6 Servo emergency stop E6伺服紧急停止 E7 Controller emergency stop E7的紧急停止控制器 E9 Main circuit off warning E9主回路关闭警告

三菱伺服驱动器报警代码――――经验心得 Minas A4 驱动用具有不同的保护功能。当其中任一功能激活时,驱动器切断电流,报警输出信号(ALM)没有输出。显示面板上的7 段LED 会闪烁显示相应的报警代码。保护功能报警代码故障原因应对措施控制电源欠电压11控制电源逆变器上P、N 间电压低于规定值。1)交流电源电压太低。瞬时失电。2)电源容量太小。电源接通瞬间的冲击电流导致电压跌落。3)驱动器(内部电路)有缺陷。丈量L1C、L2C 和r、t 之间电压。1)进步电源电压。更换电源。2)增大电源容量。3)请换用新的驱动器。过电压12电源电压高过了答应输进电压的范围。逆变器上P、N 间电压超过了规定值。电源电压太高。存在容性负载或UPS(不中断电源),使得线电压升高。1)未接再生放电电阻。2)外接的再生放电电阻不匹配,无法吸收再生能量。3)驱动器(内部电路)有缺陷。丈量L1、L2 和L3 之间的相电压。配备电压正确的电源。排除容性负载。1)用电表丈量驱动器上P、B 间外接电阻阻值。假如读数是“∞”,说明电阻没有真正地接进。请换一个。2)换用一个阻值和功率符合规定值的外接电阻。3)请换用新的驱动器。主电源欠电压13当参数Pr65(主电源关断时欠电压报警触发选择)设成1 时,L1、L3 相间电压发生瞬时跌落,但至少是参数Pr6D (主电源关断检测时间)所设定的时间;或者,在伺服使能(Servo-ON)状态下主电源逆变器P-N 间相电压下降到规定值以下。1)主电源电压太低。发生瞬时失电。2)发生瞬时断电。3)电源容量太小。电源接通瞬间的冲击电流导致电压跌落。4)缺相:应该输进3 相交流电的驱动器实际输进的是单相电。5)驱动器(内部电路)有缺陷。丈量L1、L2、L3 端子之间的相电压。1)进步电源电压。换用新的电源。排除电磁继电器故障后再重新接通电源。2)检查Pr6D 设定值,纠正各相接线。3)请参照“附件清单”,增大电源容量。4)正确连接电源的各相(L1、L2、L3)线路。单相电源请只接L1、L3 端子。5)请换用新的驱动器。过电流和接地错误14 *流进逆变器的电缆超过了规定值。1)驱动器(内部电路、IGBT 或其他部件)有缺陷。2)电机电缆(U、V、W)短路了。3)电机电缆(U、V、W)接地了。4)电机烧坏了。5)电机电缆接触不良。6)频繁的伺服ON/OFF(SRV-ON)动作导1)断开电机电缆,激活伺服ON 信号。假如马上出现此报警,请换用新驱动器。2)检查电机电缆,确保U、V、W 没有短路。正确的连接电机电缆。3)检查U、V、W 与“地线”各自的尽缘电阻。假如尽缘破坏,请换用新机器。4)检查电机电缆U、V、W 之间的阻值。假如阻值不平衡,请换用新驱动器。5)检查电机的U、V、W 端子是否有松动或未接,应保证可靠的电气接触。6)请换用新驱动器。Minas A4 系列驱动器技术资料选编- 61 -保护功能报警代码故障原因应对措施过电流和接地错误致动态制动器的继电器触点熔化而粘连。7)电机与此驱动器不匹配。8)脉冲的输进与伺服ON 动作同时激活,甚至更早。请勿用伺服ON/OFF 信号(SRV-ON)来启动或停止电机。7)检查驱动器铭牌,按照上面的提示换用匹配的电机。8)在伺服ON 后至少等待100ms 再输进脉冲指令。电机和/或驱动器过热15 *伺服驱动器的散热片或功率器件的温度高过了规定值。1)驱动器的环境温度超过了规定值。2)驱动器过载了。1)降低环境温度,改善冷却条件。2)增大驱动器与电机的容量。延长加/减速时间。减轻负载。过载16转矩指令实际值超过参数Pr72 设定的过载水平时,按照电机的过载保护时限特性,过载保护功能激活。1)电机长时间重载运行,其有效转矩超过了额定值。2)增益设置不恰当,导致振动或振荡。电机出现震动或异常响声。参数Pr20(惯量比)设得不正确。3)电机电缆连接错误或断开。4)机器碰到重物,或负载变重,或被缠绕住。5)电磁制动器被接通制动(ON)。6)多个电机接线时,某些电机电缆接错到了别的轴上。用PANA TERM 波形图功能监测转矩(电流)的振荡或波动。检查PANATERM 上的过载报警显示内容和负载率。1)增大驱动器与电机的容量。延

三菱伺服报警代码 使用三菱交流伺服系统主要由三个系列:MR-ES、MR-J2S、MR-J3。 通常故障情况可由伺服驱动器上显示代码来初步判断,以下是几种常见的故障及其排查方法: 1、AL.E6 -表示伺服紧急停止。引起此故障的原因一般有两个,一个是控制回路24V电源没有接入,另一个是CN1口EMG和SG之间没有接通。 2、AL.37-参数异常。内部参数乱,操作人员误设参数或者驱动器受外部干扰导致。一般参数恢复成出厂值即可解决。 3、AL.16-编码器故障。内部参数乱或编码器线故障或电机编码器故障。参数恢复出厂值或者更换线缆或者更换电机编码器,若故障依旧,则驱动器底板损坏。 4、AL.20-编码器故障。电机编码器故障或线缆断线、接头松动等导致。更换编码器线或伺服电机编码器。MR-J3系列发生此故障时,还有一种可能是驱动器CPU接地线烧断导致。 5、AL.30-再生制动异常。若刚通电就出现报警,则驱动器内部制动回路元件损坏。若在运行过程中出现,可检查制动回路接线,必要时外配制动电阻。 6、AL.50、AL.51-过载。检查输出U、V、W三相相序接线是否正确,伺服电机三相线圈烧坏或接地故障。监控伺服电机负载率是否长时间超过100%,伺服响应参数设置过高,产生共振等原因。 7、AL.E9-主回路断开。检查主回路电源是否接入,若正常则主模块检测回路故障,须更换驱动器或配件。 8、AL.52-误差过大。电机编码器故障或驱动器输出模块回路元件损坏,通常油污较多的使用场合此故障较多。 另外简单判断伺服电机故障方法:去掉电机所有接线后,转动电机轴承,如能感觉到明显的阻力,转动时不顺畅,则机身线圈烧坏,另外装配联轴器不当时很容易把编码器敲坏,可摇动电机编码器部分,若能听到编码器碎片的声音,则编码器被敲坏。 附上三菱伺服MR-J2S系列所有代码 伺服报警的代码: —— AL10 欠压 —— AL12 存储器异常 —— AL13 时钟异常 —— AL15 存储器异常2 —— AL16 编码器异常1 —— AL 17 电路异常2

三菱伺服报警代码 时间:2014-08-25来源:电工之家作者:编辑部 使用三菱交流伺服系统主要由三个系列:MR-ES、MR-J2S、MR-J3。 通常故障情况可由伺服驱动器上显示代码来初步判断,以下是几种常见的故障及其排查方法: 1、AL.E6 -表示伺服紧急停止。引起此故障的原因一般有两个,一个是控制回路24V电源没有接入,另一个是CN1口EMG和SG之间没有接通。 2、AL.37-参数异常。内部参数乱,操作人员误设参数或者驱动器受外部干扰导致。一般参数恢复成出厂值即可解决。 3、AL.16-编码器故障。内部参数乱或编码器线故障或电机编码器故障。参数恢复出厂值或者更换线缆或者更换电机编码器,若故障依旧,则驱动器底板损坏。 4、AL.20-编码器故障。电机编码器故障或线缆断线、接头松动等导致。更换编码器线或伺服电机编码器。MR-J3系列发生此故障时,还有一种可能是驱动器CPU 接地线烧断导致。 5、AL.30-再生制动异常。若刚通电就出现报警,则驱动器内部制动回路元件损坏。若在运行过程中出现,可检查制动回路接线,必要时外配制动电阻。 6、AL.50、AL.51-过载。检查输出U、V、W三相相序接线是否正确,伺服电机三相线圈烧坏或接地故障。监控伺服电机负载率是否长时间超过100%,伺服响应参数设置过高,产生共振等原因。 7、AL.E9-主回路断开。检查主回路电源是否接入,若正常则主模块检测回路故障,须更换驱动器或配件。 8、AL.52-误差过大。电机编码器故障或驱动器输出模块回路元件损坏,通常油污较多的使用场合此故障较多。 另外简单判断伺服电机故障方法:去掉电机所有接线后,转动电机轴承,如能感觉到明显的阻力,转动时不顺畅,则机身线圈烧坏,另外装配联轴器不当时很容易把编码器敲坏,可摇动电机编码器部分,若能听到编码器碎片的声音,则编码器被敲坏。 附上三菱伺服MR-J2S系列所有代码 伺服报警的代码: —— AL10 欠压 —— AL12 存储器异常 —— AL13 时钟异常 —— AL15 存储器异常2 —— AL16 编码器异常1 —— AL17 电路异常2 —— AL19 存储器异常3 —— AL1A 电机配合异常 —— AL20 编码器异常2 —— AL24 电机接地故障 —— AL 25 绝对位置丢失 —— AL 30 再生制动异常 —— AL 31 超速

三菱系统PLC报警信息 1、TOOL NO. > 16 刀号大于16(刀库刀具容量为16) 原因:指定刀号大于刀库容量。 处理方法:检查程序中指定刀号是否超过刀库容量。 2、3-AXES NOT HOME 三轴未回零 原因:开机后三轴未进行复归操作。 处理方法:对三轴进行复归操作后即可。 3、ATC NOT READY 刀库未准备好 原因:1、无紧刀到位信号; 2、无刀库退到位信号。 处理方法:1、检查紧刀到位开关是否正常; 2、检查刀库是否已退到位或退到位开关是否正常。 4、MAGAZINE NOT ORIENTATION 刀库不在原位 原因:刀库出后按了复位,换刀终止。 处理方法:出现报警后执行M84使刀库回退到位,报警解除。 5、4TH AXIS IS CLAMPED 第四轴夹紧 原因:第四轴处于夹紧状态(第四轴在夹紧的状态下不得转动第四轴) 处理方法:1、是否已执行四轴放松动作; 2、检查放松到位信号开关是否正常。 6、LOW LUBE LEVEL 润滑液面低 原因:导轨润滑油不足 处理方法:1、润滑油液面低于最低位置,加完润滑油以后,按下“RST”即可; 7、LOW AIR PRESSURE 气压低 原因:空气压力低 处理方法:查看油水分离器上的压力表是否低于正常值(4 KG/CM2左右)。 8、OIL COOLER FAULT 油冷机错误 原因:主轴油冷异常 处理方法:1、检查油冷机的锭子油面是否高于最低液面,适量添加;

2、油冷机是否有“AE”报警,调换三相电源任意两相即可。 9、SP UNIT OVER LOAD 主轴单元超载 原因:主轴制动电阻超载 处理方法:检查制动电阻风扇或报机床厂家维修

常见的三菱伺服故障代码及故障处理方案 在中国使用三菱交流伺服系统主要由三个系列:MR-ES、MR-J2S、MR-J3。 通常故障情况可由伺服驱动器上显示代码来初步判断,以下是几种常见的故障及其排查方法: 1、AL.E6 -表示伺服紧急停止。引起此故障的原因一般有两个,一个是控制回路24V电源没有接入,另一个是CN1口EMG和SG之间没有接通。 2、AL.37-参数异常。内部参数乱,操作人员误设参数或者驱动器受外部干扰导致。一般参数恢复成出厂值即可解决。 3、AL.16-编码器故障。内部参数乱或编码器线故障或电机编码器故障。参数恢复出厂值或者更换线缆或者更换电机编码器,若故障依旧,则驱动器底板损坏。 4、AL.20-编码器故障。电机编码器故障或线缆断线、接头松动等导致。更换编码器线或伺服电机编码器。MR-J3系列发生此故障时,还有一种可能是驱动器CPU接地线烧断导致。

5、AL.30-再生制动异常。若刚通电就出现报警,则驱动器内部制动回路元件损坏。若在运行过程中出现,可检查制动回路接线,必要时外配制动电阻。 6、AL.50、AL.51-过载。检查输出U、V、W三相相序接线是否正确,伺服电机三相线圈烧坏或接地故障。监控伺服电机负载率是否长时间超过100%,伺服响应参数设置过高,产生共振等原因。 7、AL.E9-主回路断开。检查主回路电源是否接入,若正常则主模块检测回路故障,须更换驱动器或配件。 8、AL.52-误差过大。电机编码器故障或驱动器输出模块回路元件损坏,通常油污较多的使用场合此故障较多。 另外简单判断伺服电机故障方法:去掉电机所有接线后,转动电机轴承,如能感觉到明显的阻力,转动时不顺畅,则机身线圈烧坏,另外装配联轴器不当时很容易把编码器敲坏,可摇动电机编码器部分,若能听到编码器碎片的声音,则编码器被敲坏。 附上三菱伺服MR-J2S系列所有代码

三菱交流伺服常见故障及基本分析 通常故障情况可由伺服驱动器上显示代码来初步判断,以下是几种常见的故障及其排查方法: 1、AL.E6 -伺服紧急停止。引起此故障的原因一般有两个,一个是控制回路24V电源没有接入,另一个是CN1口EMG和SG之间没有接通。 2、AL.37-参数异常。内部参数乱,操作人员误设参数或者驱动器受外部干扰导致。一般参数恢复成出厂值即可解决。 3、AL.16-编码器故障。内部参数乱或编码器线故障或电机编码器故障。参数恢复出厂值或者更换线缆或者更换电机编码器,若故障依旧,则驱动器底板损坏。 4、AL.20-编码器故障。电机编码器故障或线缆断线、接头松动等导致。更换编码器线或伺服电机编码器。MR-J3系列发生此故障时,还有一种可能是驱动器CPU接地线烧断导致。 5、AL.30-再生制动异常。若刚通电就出现报警,则驱动器内部制动回路元件损坏。若在运行过程中出现,可检查制动回路接线,必要时外配制动电阻。 6、AL.50、AL.51-过载。检查输出U、V、W三相相序接线是否正确,伺服电机三相线圈烧坏或接地故障。监控伺服电机负载率是否长时间超过100%,伺服响应参数设置过高,产生共振等原因。 7、AL.E9-主回路断开。检查主回路电源是否接入,若正常则主模块检测回路故障,须更换驱动器或配件。 8、AL.52-误差过大。电机编码器故障或驱动器输出模块回路元件损坏,通常油污较多的使用场合此故障较多。 另外简单判断伺服电机故障方法:去掉电机所有接线后,转动电机轴承,如能感觉到明显的阻力,转动时不顺畅,则机身线圈烧坏,另外装配联轴器不当时很容易把编码器敲坏,可摇动电机编码器部分,若能听到编码器碎片的声音,则编码器被敲坏。