第十章聚合物材料取向度

§10.1 引言

聚合物材料在挤出、注射、压延、吹塑等加工过程中, 以及在温度场、压力场、电(磁)场等的作用下, 大分子链或链段, 微晶必然要表现出不同程度的取向. 聚合物材料取向后,在以共价键相连的分子链方向上,单位截面化学键数目明显增加, 抗拉强度大大加强; 在垂直分子链方向上,主要是分子链间较弱的V an der Waals 力作用,强度可能降低, 使材料具有各向异性. 在与外力作用方向相同的方向上,聚合物材料具有较大的破坏强度和较高的伸长率, 对材料的物理机械性能以及使用均有相当大影响,因此研究聚合物取向度及其过程是很有实际意义的. 本章着重阐述用 X 射线衍射方法测定结晶聚合物材料的取向.

取向是指样品在纺丝,拉伸,压延,注塑,挤出以及在电(磁)场等作用下分子链产生取向重排的现象. 在取向态下, 结晶聚合物材料分子链择优取向. 取向分为单轴取向 (如纤维) 和双轴取向 (如双向拉伸膜) (图10.1), 以及空间取向,即三维取向 (如厚压板). 本章只讨论用 X 射线法测定聚合物分子链的单轴和双轴取向.

对于分子链择优取向的表征, 一是要确定取向单元; 二是要选定参考方向. 纤维状单轴取向聚合物, 取向单元可取聚合物结晶主轴 (分子链轴) 或某个晶面法线方向; 参考方向取外力作用方向或称纤维轴方向. 双轴取向单元可取一个晶面;参考方向也可取晶体的某个晶轴或晶面. 按两相模型理论, 结晶聚合物包含有晶区与非晶区, 所以取向分为晶区取向、非晶区取向和全取向. 由于材料取向后,在平行于取向方向和垂直于取向方向上表现出不同的光学的、声学的以及光谱方面的性质,据此产生了不同测定取向方法. 即有:光学双折射法;声学法;红外二色性法; X 射线衍射法和偏光荧光法等. 光学双折射法和声学法是基于在平行和垂直取向方向的折光指数(光学双折射法)或声音传播速度(声学法)不同而建立的测定取向的方法. 这两种方法均可测定样品总的取向,即包括晶区取向和非晶区取向. 然而两者又有不同, 光学双折射法可较好测定链段取向;声学法则可较好反映分子链的取向. 红外二色性法是根据平行和垂直取向方向具有不同的偏振光吸收原理建立的方法, 它亦是测定晶区与非晶区两部分的总取向. 偏光荧光法仅反映非晶区的取向;X 射线衍射法则反映出晶区的取向.

图 1 0.1 单轴和双轴取向示意图

目前,单轴取向实验多采用纤维样品架. 当由WAXD 得到某样品(hkl)晶面衍射角度(2θ)位置后,保持此晶面所对应的衍射角度(2θ),然后将样品沿?角(纬度

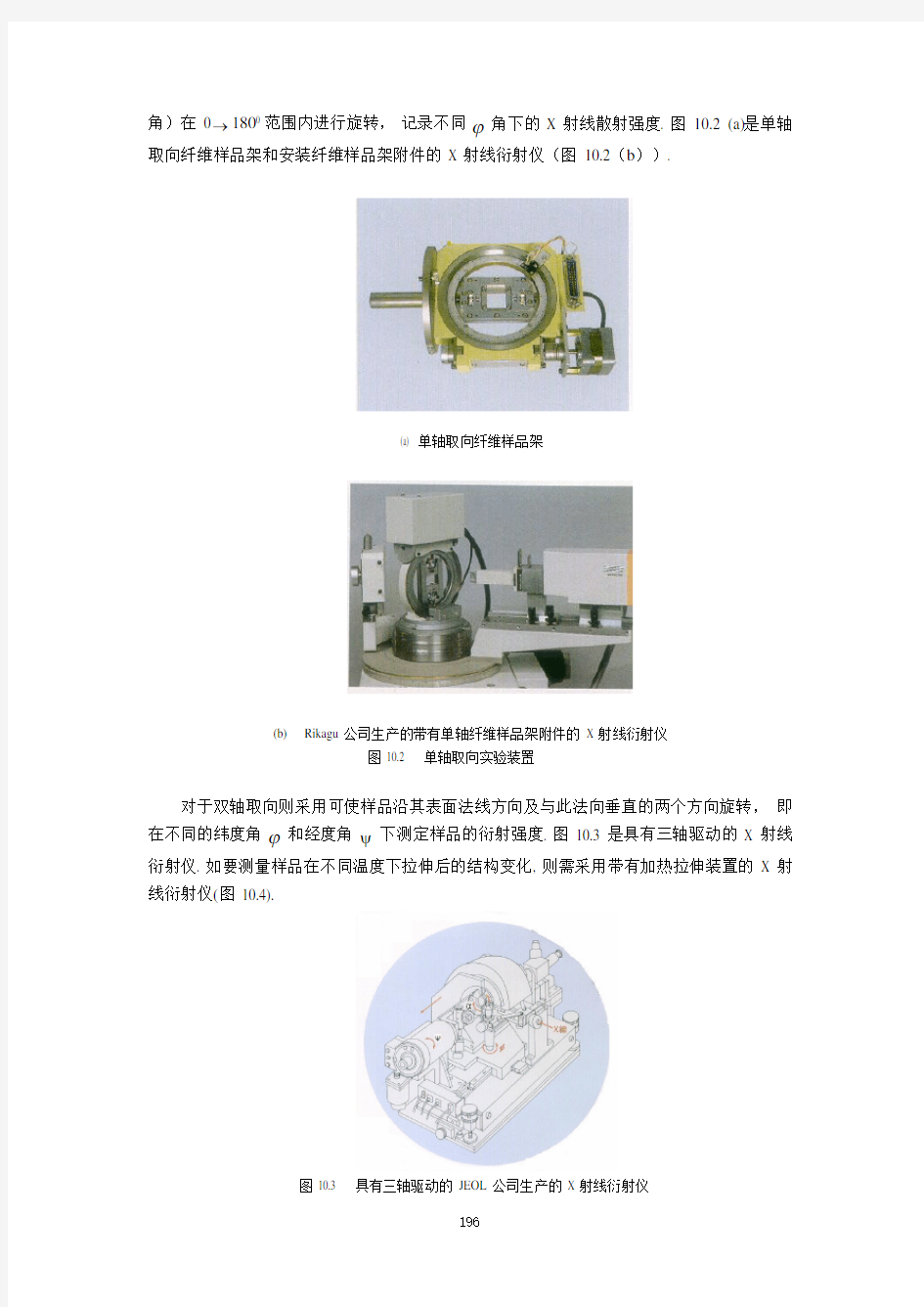

角)在 0→1800 范围内进行旋转,记录不同?角下的 X 射线散射强度. 图 10.2 (a)是单轴取向纤维样品架和安装纤维样品架附件的 X 射线衍射仪(图 10.2(b)).

(a) 单轴取向纤维样品架

(b) Rikagu 公司生产的带有单轴纤维样品架附件的 X 射线衍射仪

图 10.2 单轴取向实验装置

对于双轴取向则采用可使样品沿其表面法线方向及与此法向垂直的两个方向旋转,即在不同的纬度角?和经度角ψ下测定样品的衍射强度. 图 10.3 是具有三轴驱动的 X 射线衍射仪. 如要测量样品在不同温度下拉伸后的结构变化, 则需采用带有加热拉伸装置的 X 射线衍射仪(图 10.4).

图 10.3 具有三轴驱动的 JEOL 公司生产的 X 射线衍射仪

图 10.4 日本 Rigaku 公司生产的带有加热拉伸装置的 X 射线衍射仪

聚合物材料的取向研究, 在许多实验室常采用下面的经验公式计算取向度∏:

∏=

-

?

180

180

100

o

o

H

% (10.1)

H 是赤道线上 Debye 环 (常用最强环) 的强度分布曲线的半高宽, 用度表示 (图10.5). 完全取向时 H=0°, ∏=100%; 无规取向时 H=1800, ∏=0. 此法用起来很简单, 但没有明确的物理意义. 它不能给出晶体各晶轴对于参考方向的取向关系, 只能相对比较. 为此Hermans、Stein 和 Wilchinsky 分别提出了单轴取向模型和计算方法.

图 10.5 X 射线衍射强度曲线半高宽

§10.2 单轴取向

§10.2.1 Stein正交晶系单轴取向模型

研究聚合物取向度的通常方法是X 射线衍射法和双折射法. 前者可测量微晶晶区分子链取向, 后者可测量整个分子链或链段的取向,即晶区和非晶区的全取向. 非晶区分子链或链段的取向, 可由两种方法测定的差值获得.

材料的取向分布函数可以通过X 射线衍射极图法得到, 此法比较复杂, 故不常用. 一般采用 Hermans 提出的取向因子描述晶区分子链轴方向相对于参考方向的取向情况.

在单位矢量球中, OZ 表示拉伸方向(参考方向),ON 是分子链轴方向, ?是OZ 与ON 两方向间夹角, 称方位角 (亦称余纬角), ψ是ON 在赤道平面 XOY 上的投影与 OY 轴间夹角, 称经度角 (图10.6). ON 对于 OZ 是均匀分布的, 故ON 在OZ 方向的平均值为

图 10.6 单位取向球点阵矢量带

[0, 2π],所以

f=(3

a). 无规 (任意) 取向时, f=0,

b). 理想取向 (拉伸方向与分子链轴方向完全平行 ) 时, f=1,

c). 螺旋取向时 0

d). ON 垂直OZ (环状取向,即拉伸方向垂直分子链轴方向) 时, f= —1/2,

式 (10.2) 说明, 若想求得f, 必须知道取向参数

取单位矢量球 (图10.7), ON 为晶面 (hkl) 的法线, I hkl(? ,ψ) 为球面上 (?,ψ) 处单位面积衍射强度, 则 dA 面元的衍射强度dI hkl=I hkl(?,ψ)dA , dA=rd? dψ=Sin? d? dψ .

图 10.7 取向晶体在单位矢量球中衍射形成的倒易点阵矢量带

所以全部取向单位矢量球表面的强度为:

??

π

π

?ψ?ψ?0

20

sin ),(d d I hkl

单轴取向并考虑到样品衍射图对 ? 的对称性, 则取向参数为:

?

?

=2

2

2,2sin )(cos sin )(cos π

π

?

???

????d I d I hkl hkl z hkl (10.3)

I hkl (?) 是晶面 (hkl) 随 ? 角变化的衍射强度. 当采用纤维样品架做实验时, ? 角是纤维样品在测角仪上旋转的角度.

Hermans 取向模型仅给出了纤维轴与分子链轴间的取向关系. Stein 进一步发展了Hermans 的理论, 给出正交晶系晶体三个晶轴与纤维轴间的取向关系. 设 a, b, c 是聚合物微晶的三个晶轴, 与 OZ 轴(拉伸方向)的夹角分别为?a , ?b , ?c (图10.8).

图 10.8 Stein 正交晶系取向模型

则晶轴与拉伸方向的取向关系是:

f a =(3

f b =(3

f c =(3

?

?

=

2

2

22//sin )(cos sin )(cos ππ????????a

a a a

a a a a d I d I

?

?=

2

2

22//sin )(cos sin )(cos ππ????????b

b b b

b b b b

d I d I

?

?=

2

2

22//sin )(cos sin )(cos ππ????????c

c c c

c c c c

d I d I

式 (10.4) 中 f a , f b , f c ,

f a + f b + f c = 0 (10.5)

式 (10.5) 表示 f 和

图 10.9 单轴正交取向三角形

若使用照相法测定取向参数, 根据球面三角知识, 由单位反射球的几何关系可以导出:

cos ? =cos θsin β (10.6)

式 (10.6) 中θ是 Bragg 角, β是照相底片上以赤道线为起点, 沿 Debye 环的方位角 (图 10.10 ). 由式 (10.6) 可以求得平均值:

图 10.10 照相法拉伸 PE X 射线衍射强度图

这里

<>=??sin ()sin cos ()cos //2

2

02

02

βββββ

βββ

ππI d I d

因此相对于三个晶轴 a, b, c 的取向参数为

:

?a >=00 002 0000 000020022 00h h h h h h h h d I d I βββββθββππcos )(cos cos sin )(//? ? 0002 000 0000020022 00k k k k k k k k d I d I βββββθββππcos )(cos cos sin )(//? ? (10.8) ? 2 0000002 000000200200//cos )(cos cos sin )(ππβββββθββl l l l l l l l d I d I 式 (10.8) 中的 I(β)hkl 是 (hkl) 晶面在 Debye 环上的衍射强度分布. 据式 (10.2) 和 (10.7) 可知,由 X 射线照相法可以求得取向因子 f: f=2132 2/)sin cos (-βθ (10.9) 照相法过程复杂, 手续烦琐. 采用照相法一般是为了获得一个取向聚合物的直观图貌, 实际计算聚合物取向关系时已逐渐被衍射仪方法所替代. 单轴正交晶系取向关系可用取向等边三角形形象地表达 (图10.11). 图 10.11 中, 原点 O 代表无规取向, 三角形三个顶点 a, b, c 分别代表各晶轴沿拉伸方向 (平行于 Z 轴) 的择优取向态; 三角形的各边代表某晶轴与拉伸方向垂直, 将原点 O 与各顶点相连, 则表示趋向该晶轴的取向状态. 图 10.11 中给出了高密度及低密度聚乙烯沿其分子链轴 ( c 轴) 的取向变化情况. 这里沿晶轴 c 的取向加大, 其它两晶轴 a,b 的取向降低 . 图 10.11 拉伸 PE 取向三角形 §10.2.2 Wilchinsky 非正交晶系单轴取向模型 Wilchinsky 把单轴取向正交晶系的 Stein 取向模型加以扩展, 应用于非正交晶系. Wilchinsky 非正交晶系取向模型如图 10.12 所示. 图 10.12 中 u v z 非正交,但 u,v 正交. OZ 表示拉伸方向, oa , ob , oc 为晶轴(非正交), 其中 oc 为分子链轴方向; 令 u, v, c 构成直角 坐标系; ON 是 (hkl) 晶面法线, (hkl) 晶面在 oa, ob, oc 轴上的截距分别为 m, n, p. 令 k ,j ,i 为沿 u, v, c 方向的单位矢量; e, f, g 为 (hkl) 晶面法线 ON 在 u, v, c 轴向的方向余弦; N ,Z 分别是 Z, N 方向的单位向量. 向量 N ,Z 可表示为: k j i Z )(cos )(cos )(cos ,,,Z C Z V Z u ???++= k j i N g f e ++= 所以其点积为: z hkl Z N Z N Z N ,cos )cos(??=?? z c z v z u z hkl z hkl g f e ,,,,.cos cos cos cos cos ?????++==?Z N 因此, (hkl) 晶面的取向函数: Z c Z V Z c Z u Z V z u Z c Z V Z u Z hkl fg eg ef g f e ,,,,,,,,,,cos cos cos cos cos cos cos cos cos cos ??????? ???2222222222 +++ ++= (10.10) 图 10.12 Wilchinsky 非正交晶系单轴取向模型 式 (10.10) 中最令人感兴趣的是 <2cos z ,c φ>, 即晶体分子链轴方向 C 相对于拉伸方向(纤维轴方向) Z 的取向程度. 由式(10.10)可知含有六个未知参数, 一般应测定六个不同晶面的 <2cos z ,hkl φ> 值,方可求算出 < 2cos z , c φ>, 工作量是比较大的. 然而由于 u, v, c 正交,因此: 1cos cos cos ,2,2,2=++Z c Z V Z u ??? (10.11) 加之, 晶体存在对称轴与对称面, 从而在用式(10.10)进行计算时, 可以大大简化. 表10.1 与表 10.2 给出了不同晶系的简化条件. 式(10.10)中的 e, f, g 可由晶胞几何关系计算得出. 表 10.1 不同晶系式(10.10)的简化项 表 10.2 确定 <2cos z ,c φ> 所必须的独立晶面数 显然, 对多晶材料式 (10.10) 既表达了 (hkl) 晶面的取向, 也适合于描述 (l k h ) 晶面的取向, 只不过对(l k h )晶面, 此时方向余弦为 —e, —f, —g 和 —)cos(,z l k h ? . 对于具有二重轴 或镜面对称的晶体, 假定分子链轴 c 方向是二重轴(或有一个镜面垂直于 c 轴), 那么对于 (hkl) 晶面, 也存在与其等量的 (l k h ), (l k h ) 和 (l hk ) 晶面, 这四种晶面情况都存在: 0cos cos cos cos ,,,,==z u z c z c z V ge fg ???? (10.12) 式 (10.12) 等价于把 a, b 轴旋转 00 和 1800, 而 e, f, g 不变; 但此时坐标的参考方向改变了, 且: k j i N z c z V z u ,,,1cos cos cos ???++= k j i N z c z V z u ,,,2cos cos cos ???+--= 由上两式求得z hkl ,cos φ2也可得到式 (10.12). 如果晶体具有关于 c 轴的三重轴对称条件, 对于这种情况, 它的全部等价反射均可通过将 a, b 轴转动00, 1200 和 2400 来完成, 而 e, f, g 不变. 正如对二重轴计算一样, 对具有三重轴对称晶体, 可以导出: 0cos cos cos cos cos cos ,,,,,,===z u z c z c z V z V z u ?????? (10.13) z V z u ,2,2cos cos ??= (10.14) 式 (10.13) 和 (10.14) 对晶体具有四重轴和六重轴情况亦适用. §10.3 算例 §10.3.1 聚乙烯(PE) PE 是正交晶系, 晶胞参数 a=0.742nm , b=0.495nm , c=0.255nm. 按表 10.2 可知, 如按(hkl) 晶面取, 最少独立晶面数为 2. 我们测定了(200), (020) 两晶面的衍射强度分布曲线 I(?)200, I(?)020. 由式 (10.3) 求出 表 10.3 PE 的取向参数 §10.3.2 聚丙烯腈(PAN) PAN 属六方晶系, 晶胞参数见表 10.4. 由表 10.1 可知对 PAN 式 (10.10) 中全部交叉点积项为 0, 且 Z c Z u Z c Z V Z u Z hkl g f e g f e ,2 2 ,2 2 2 ,22,22,22,2cos cos )(cos cos cos cos ??????++==++= 表 10.4 PAN 晶胞参数 对 (100) 晶面, g=f=0, e=1, 所以 表 10.5 不同拉伸倍数下 PAN 的取向值 §10.3.3 等规立构聚丙烯(i-PP) (i-PP) 是单斜晶系, 晶格常数 a=0.665nm, b=2.096nm, c=0.650nm, β=99.3°( b 是单斜轴, b ⊥ac ), 采用非正交晶系 Wilchinsky 取向模型, 由式 (10.10) 及表 10.1 可知, 只要测量较强的(040), (110)晶面的 I(?), 便可得到 <2cos 040φ> =0.9758, <2cos 110φ> =0.0210. 对 (040) 晶面, e=g=0, f=1, 则式 (10.10) 化为 <2cos z ,040 φ> = <2 cos z ,v φ>; 对 (110) 晶面, g=0, 式 (10.10) 化为 <2cos z ,110φ> = e 2<2cos z ,u φ>+ f 2<2cos z ,v φ>, 由单斜晶系 (110) 晶面的几何关系得到 e=0.9537. 并注意到 e 2+f 2=1 和 u, v, c 的正交性, 由式 (10.11) 可得: []2 ,04022 ,1102 ,0402 ,2,2,2/cos )1(cos cos 1cos cos 1cos e e Z Z Z Z V Z u Z c ??????----=--= 将 §10.3.4 聚四甲基戊烯-1 具有四方晶系的聚4-甲基-1-戊烯纤维, 晶胞参数 a=b=1.85nm, c=1.376nm, c 轴是分子链轴. 由表 10.1 可知, 对于四方晶系方程式 (10.10) 可简化为: 再计及正交关系, 最后可得到: [] )31/(cos 21cos 2,22,2g g Z hkl Z c ---=?? 这样, 只要测定一个晶面的 I(?), 便可求得 实际测得 图 10.13 聚4-甲基-1-戊烯取向曲线 §10. 4 双轴取向 薄板材, 薄膜等聚合物材料, 在其加工成型过程中必然要受到平面双向拉伸, 从而使材料发生形变. 研究材料在平面方向上的取向情况, 对于掌握调节材料的物理及机械性能是极其必要的. 图 10.8 中, a ω, ωb , ωc 分别是晶轴 a, b, c 在 XY 平面上的投影与 Y 轴间的夹角. 对于 正交晶系, ?a , ?b , ?c 与ωa , ωb , ωc 并不是独立的, 服从下述关系: cos 2?a + cos 2?b +cos 2?c =1 (10.15) sin ?a sin ?b cos ωa = cos ?a cos b b ω?cos + cos ?c sin ωb (10.16) sin ?a sin ?b sin ωa = cos ?a cos ?b sin ωb + cos ?c cos ωb (10.17) 这样只要已知 ?a , ?b , ?c 中的任意两个角和 a ω, ωb , ωc 中任意一个, 则薄膜结晶样品的取向便可完全确定. 单轴取向时, a ω, ωb , ωc 是任意的. 除掉以前已定义的三个取向因子 f a , f b , f c 外, 对于双轴取向, 相对于 a ω, ωb , ωc 角的取向因子定义为 a f ω=2 b f ω=2 c f ω=2 对于某一任意单轴取向a f ω, b f ω,c f ω为 0, 如果取向方向位于薄膜面内,则 ω=0,f=1; 若 取向方向垂直于薄膜,则 ω=90 ,f= –1, 因此式 (10.18) 中所定义的取向因子 f 取值范围在 1 和 –1 之间. 表 10.6 列出了几种特定情况下的 ω, 表 10.6 双轴取向函数a f ω,b f ω和c f ω的取值范围 双轴取向, 除上述式 (10.15)~ (10.17) 各取向角关系外, 其间尚有下述关系相联系: sin 2?a cos 2ωa + sin 2?b cos 2ωb +sin 2?c cos 2ωc =1 sin 2?a sin 2ωa + sin 2?b sin 2ωb + sin 2?c sin 2ωc =1 ()b a b a b a ωω????-=cos sin sin cos cos ()c a c a c a ωω????-=cos sin sin cos cos (10.19) ()c b c b c b ωω????-=cos sin sin cos cos 由此并可导出: ()()b a c b a b a ωω?ωω??+=-cos cos sin cos cos (10.20) 如果 a f 与a f ω;b f 与b f ω; c f 与 c f ω无关, 亦即单轴取向与双轴取向无关, 则可以由式 (10.19) 推得: a f ω (1-a f )+ b f ω (1-b f )+ c f ω (1-c f ) = 0 (10.21) 在正交晶系中, 且有: a f + b f + c f = 0 (10.22) 这样, 六个取向因子中有四个是独立的. 只要求得 a f , b f , c f 和 a f ω, b f ω, c f ω 中的任意四 个, 则晶体的取向分布可得到. 在特殊情况下, 独立变量的个数可以大大减少. 比如分子链轴 C 方向平行于外力拉伸方向 Z , 则 c f = 1, a f =b f = –1/2. a f ω= –b f ω, 则独立变量数仅为 1个. 按图 10.14 所示, 给出双轴取向函数 a f ω, b f ω和 c f 的直角坐标方向. 长方体 c f 方向 长为 1.5 个单位; a f ω, b f ω 方向各为 2 个单位. 点 1 代表 a f ω=b f ω=c f =1; 点 2 代表 a f ω=c f =1, b f ω= -1; 点 3 为 a f ω=b f ω= -1, c f = 1; 点 4 为 b f ω=c f = 1, a f ω=-1; 点 5 为a f ω=b f ω= 1, c f =-1/2; 点 6 为 b f ω=-1, a f ω=1, c f =-1/2; 点 7 为a f ω=b f ω=-1, c f =-1/2; 点 8 为a f ω=-1, b f ω=1, c f =-1/2. 长方体心(点O)为 a f ω=b f ω=c f =0. 如果考查垂直于 c f 轴截面(图 10.14 中右侧面), 此时 c f = 1. 据式(10.22)知, a f =b f =-1/2, 再由式 (10.21) 有 a f ω= -b f ω, 故从式(10.18)得到, ωa = b 2 ωπ-. 如果我们仅关心此平面 的点 2 和点 4 对角线上的取向, f c =1平面, 即晶轴 c 平行于拉伸方向 Z, 且晶轴 a 和晶轴 b 垂直于 Z 方向. 沿此对角线移动, 即相当于绕 c 轴旋转, 由 a f ω=1, b f ω= -1 (即晶轴 b 垂直于样品平面 YZ); 转到 a f ω= -1, b f ω= 1 (即晶轴 a 垂直于样品平面 YZ); 而对角线中点 O 1, 即 a f ω= b f ω =0, 相当于单轴取向, 晶轴 a 和 b 对晶轴 c 是任意的, 或者说晶轴 a 和 b 与样品平 面成 450 . 如观察图 10.14 最左侧面 (c f = -1/2平面), 相当于晶轴 c 垂直样品平面 YZ. 在此情况下, 晶轴 a 和 b 所构成的平面平行于由拉伸方向 Z 所组成的平面. 现研究点 5 和点 7 构成的对角线上的取向变化, 即 ωa =b ωπ+, a f ω=b f ω 的取向问题. 据式 (10.21) 和 (10.22) 可知, c a f f ωω-=. 假如考查这样的取向点, 在此点 c f 稍大于 -1/2, 而 b f 稍小于+1, b f ω 取值为 [-1,1] 中的任何值, 这取决于晶轴 b 偏离 Z 方向的变化是在样品平面内, 还是垂直于样品平面; 同样, a f ω 也可取 [-1,1] 中的任何值, 它决定于晶轴 a 是在样品的平面内, 还是垂直于样品平面. 这表明在 21 - ≈c f 平面上, a f ω和 b f ω 可取 [-1,1] 中的任何值, 然而, 当 2 1f c -= 时, 这个平面将降低为一条线; 式 (10.22) 化为: ()()a a a f f f f f f c b a --??????-??? ??+-=12 3121//ωωω 当 2 1 f a - =时, c a f f ωω-= 类似于上面的讨论, 由图 10.14 和 式 (10.21), (10.22) 可以分析在 c f =0, c f =1/2 时的取向 . 图 10.14 双轴取向函数a f ω,b f ω和 c f 空间关系 实际上对于取向因子 ωf 的计算是很繁杂的. 如果已经测定了(hkl) 晶面的 I(?,ψ) 的强度分布, ?, ψ 的定义见图 10.7. 我们则可以确定相对于 Z 方向的取向分布. 特别是在正交坐标系 中, 当样品处于 XY 平面中, 即 ?=900 时, Z 方向代表样品表面法向 N ;Y 方向代表滚压方向 M ; X 方向代表样品横向 T. 由表征取向的定义: ????=2 2 2 2022//sin ),(cos sin ),(cos ππ ππ ? ψ?ψ?? ψ??ψ??d d I d d I (10.23) 可以求出相对于 (hkl) 晶面组的 在正交情况下, 由于: 所以也可以用等边取向三角形直观地描写取向关系 (图 10.15). 取向三角形中某点 hkl 的位置决定于晶面指标 h, k, l 和取向状态. 我们注意到图 10.15 中, 顶点 1 表示 (hkl) 晶面法线平行于 X 轴的完全取向状态, 即 图10.15 双轴取向三角形 等边三角形面心点 3 则代表无规取向, 即: 位于等边三角形中线上的点 4 则代表相对于 Z 轴的单轴取向态, 即: 同样,相对于 X 轴和 Y 轴的单轴取向, 分别为在等边三角形 X 轴和 Y 轴的中线上, 且有: () 21222/cos cos cos X ,hkl Z ,hkl Y ,hkl ???-== ( ) 21222/cos cos cos Y ,hkl X ,hkl Z ,hkl ???-== 如果外力方向为 Z, 则由 X 射线实验可以测定 (hkl) 晶面法线的 转换, 即将 ?Z , ψZ →?Y , ψY ; I(?Z , ψZ )→ I(?Y , ψY ). 这里 ?Z , ψZ , ?Y , ψY 分别是对 Z 方向, Y 方向的余纬角和经度角 (图 10.6) . 同理可求 对于正交晶系可用 Stein 模型, 对非正交晶系则用 Wilchinsky 模型求得其晶轴 (比如C) 相对于 X,Y, Z 三方向的均方余弦. 作为例子, 我们考虑等规聚丙烯 i-PP 的取向. 由 (040), (110) 两晶面可以求出, c, Z >=0.09, 再由坐标转换方法得到 c, X >=0.09, 图 10.16 i-PP 双轴取向三角形 对于双轴取向的测定, 用 X 射线方法是采取极图仪进行实验测量. 极图可以比较清楚地表现出材料的取向分布. 所测定的 (hkl) 晶面的极图, 就是 (hkl) 晶面法向的空间分布, 亦即(hkl) 晶面的极密度在样品表面所在平面的极射赤道面投影值. 其实验方法简单说来就是选取某 (hkl) 晶面, 固定此晶面对应的衍射角 2θ 不变, 使样品绕其平面法向及与此法向垂直的两个方向进行旋转, 即在不同的经纬角 ?, ψ 下测定各点的衍射强度 I(?,ψ)值. 实测时是把透射法和反射法相结合. 在0≤ψ≤2π下, 如果在 0≤α≤60° 范围内采用透射法(α为纬度角); 在 600≤α≤90° 范围内采用反射法. 图 10.17(2) 给出了透射法与图 10.17(1) 反射法的原理图. 由于聚合物样品的晶体对称性和 X 射线吸收系数与金属样品相比要低得多, 因此对聚合物样品而言更适宜于采用透射法. 图 10.17(1) X 射线极图测量方法的几何配置— 反射法 图 10.17(2) X 射线极图测量方法的几何配置—透射法 图 10.17 (2) 是右手直角坐标系表示的透射法样品置于YZ 平面实验几何配置. XY 面位 于 X 射线入射方向 (0 S ) 和反射方向(S )平面中. 样品绕 Z 轴(拉伸方向M )转动. 当纬 度角 α=00, 即?=900 (余纬角?=900-α) 时, 样品位于 YZ 平面中, 此时为对称透射配置. 当 α=00 时与 Y 轴重合的散射平面的极图落于样品平面内, 此时如将样品绕与 X 轴重合的垂直样品表面法线方向 N 旋转(ψ 转动), 则可测得 α=00 的 X 射线散射极图. 绕 Z 轴旋转(α≠00), 同时再进行绕样品法向 N 轴旋转(ψ 转动), 可得 α≠00 时不同纬度角下, 在某一确定 θ 下, ψ 由 0π2→,α 由 2 0π → 的极图. 应注意到, 当 α≠00 时, 透射法实验几何配置是非对称的. 由图 10.17 (2) 可知, 当 αθ-→090 时, 由于 X 射线衍射线束平行于样品表面, 透射法在此角度下不适用; 透射法一般使用于 0600≤≤α. 图 10.17(1) 是 X 射线反射法测定片状样品极图的实验几何配置. 反射法中, 绕 X 轴进行纬度角 α 的改变. 当 α=00 时, 样品是置于赤道面 XY 内(样品置于XY 平面), 样品法线 N 与 Z 轴重合. 通常拉伸方向平行于 X 轴, 由图中可见, 对于反射法最合宜的几何布置是当 α=900, 即法线 N 与 Y 轴重合. 前知, 由透射法已测定了 α= 00600→ 极图靠外侧部分的结果, 其余部分, 即009060→=α, 极图中心部分的 结果则由反射法测定. 为此,最常用的实验方法是先选一些经度角 ψ, 对每一个确定的 ψ 下, 使纬度角 α 在009030→ 范围进行扫描, 对于 α=300600→ 这部分与透射 法相重叠的测定值, 可用作为这两种方法散射强度的比例归一. 将由实验所测定的 I 0(?,ψ) 经背底校正, 角因子校正, 吸收校正和非相干散射校正后, 再经透射、反射强度的转换, 将透射强度转换为反射强度 I(?,ψ), 并算出所测 (hkl) 晶面的平均衍射强度I . ????=2 2 20 20//),(sin ),(ππ ππ ? ψψ??ψ?ψ?d d I d d I I (10.24) 这样即可求得各 ?,ψ 角下对应的规一化相对极密度: I'=I(?, ψ)/I (10.25) 式中 I(?,ψ) 是经各种校正和转换后所具有的衍射强度值. 图 10.18 是 i-PP(040) 晶面的极图. 图 10.18 i -PP(040) 晶面极图 图 10.18 中的各同心园代表不同的 α(或?)值, 由外向里(箭头方向)α 值增大; ψ 角变化方向如图中箭头所示. 由图中可以看到 i-PP 的 (040) 晶面极密度 I'(?,ψ) 大部分 小于 1, 特别是在 X 方向, 而在拉伸方向 Y, 极密度 I' 值则大些, 垂直于样品平面 XY 样品表面法线 的中心部位附近, 极密度要大得多, 说明取向是沿着样品拉伸方向产生的. 聚偏氟乙烯 (PVDF) 具有 γβα,, 三种晶型, 采用 Wilchinsky 非正交晶系取向模型, 对 α 型聚偏氟乙烯, 测定 (020), (110) 两晶面的衍射强度, 根据下式求得单轴拉伸下晶面法线 与 c 轴之间的均方余弦: z ,z ,z ,c cos .cos .cos 02021102273530264711???--= (a) (110)晶面在 100o C 拉伸比为 4.2 高分子聚合物改性概述 1概述 高分子聚合物作为20世纪发展起来的新材料,因其综合性能优越、成形工艺相对简便以及应用领域极其广泛,因而获得了较为快速的发展。 然而.高分子材料又有诸多需要克服的缺点。以塑料为例,有许多塑科品种性脆而不耐冲击,有些耐热性差而不能在高温下使用。还有一些新开发的耐高温聚合物又因为加工流动性差而难以成形。再以橡胶为例,提高强度、改善耐老化性能、改善耐油性等都是人们关注的问题,诸如此类的同题都要求对聚合物进行改性。用以强化或展现聚合物某些或某一特定性能为目标的工艺方法.通称为聚合物改性(poly-mermodification)。可以说,聚合物科学与工程这门学科就是在不断对聚合钧进行改性中发展起来的。聚合物改性使聚合物材料的性能大幅度提高,或者被赋予新的功能,进一步拓克了高分子聚合物的应用领域.大大提高了聚合物的工业应用价值。 聚合物的改性方法多种多样,总体上可划分为共混改性、填充改性及纤维增强复合改性、化学改性、表面改性及其他方法改性。 聚合物改性的目标如下。 1)功能性使某一聚合物具有特定的功能性,而成为功能高分子材料,如磁性高分子、导电高分子、含能高分子、医用高分子、高分子分离膜等。 2)高性能使聚合物的力学性能.如拉伸强度、弹性模量、抗蠕变、硬度和韧性等,获得全面或大部分提高。 3)耐久性使聚合物的某些性能,如耐热性、耐寒性、耐油性、耐药溶剂性、耐应力开裂性、耐气候性等,得到持久的提高或改善。而成为特种高分子材料。 4)加工性许多高性能聚合物,因其熔融温度高,熔体流动性差,难以成形加工,采用改性技术,可成功地解决这一难题。 5)经济性在不影响使用性能的前题下,采用较低廉的有机材料或无机材料,与聚合物共混或填充改性,可降低材料成本,增强产品竞争能力;另外采用共混或填充改性手段,还可提高某些一般聚合物的工程特性.如采用聚烯烃与PA、ABS、PC等共混,或玻璃纤维填充PA、PP、PC等就是典型的范例。 2共混改性 聚合物的共混改性的产生与发展,与冶金工业的发展颇有相似之处。尽管已经合成的裹台物达到了数千种之多,但能够有工业应用价值的只有几百种,而能够大规模工业生产的以及广泛应用的只有 1. 结构 高聚物是由许多巨大的分子构成的。这些大分子有许多重复的结构单元组成。某些高聚物的结构单元是完全一致的(均聚),但另一些则是由两种以上的结构单元混合组成(共聚),同时大分子之间又有各种联系。因此必须从微观、亚微观直到宏观不同的结构层次来描述高聚物分子结构、形态和聚集态等。 高聚物主要分为以下结构:一次结构(近程结构)、二次结构(远程结构)、三次结构(聚集态结构)和高次结构的层次。 一次结构式是指大分子的化学组成,均聚或共聚,大分子的相对分子量,链状分子的形状如直链、支化、交联。此外还包括大分子的立体构型如全同立构、间同立构、无规立构、顺式、反式的等的区别。 二次结构指的是单个大分子的形态(微观),如无规线团、折叠链、螺旋链等。 三次结构指的是具有不同二次结构的单个大分子聚集在一起形成的不同的聚集态结构。如:无规线团构成的线团胶团、缨束状结构、片晶和超螺旋结构。 高次结构指三次结构以及与其他物质构成尺寸更大的结构,如由折叠链形成的片晶构成球晶。 2.高聚物结构的测定方法 测定结构的方法有X射线衍射法(大角),电子衍射法、中心散射法、裂解色谱-质谱、紫外吸收光谱、红外吸收光谱、拉曼光谱、微波分析法、核磁共振法、顺磁共振法、荧光光谱、偶极矩法、旋光分光法、电子能谱等。 测定聚集态结构的方法有X射线小角散射、电子衍射法、电子显微镜、光学显微镜、原子力显微镜、固体小角激光光散射等。 测定结晶度的方法有X射线衍射法、电子衍射法、核磁共振吸收(宽线)、红外吸收光谱,密度法,热分析法。 3.高聚物分子运动(转变与松弛)的测定 了解高聚物多重转变与运动的各种方法,主要有四种类型:体积的变化、热力学性质及力学性质的变化和电磁效应。测定体积的变化包括膨胀计法、折射系数测定法等;测定热学性质的方法包括差热分析方法(DTA)和差式扫描量热法(DSC)等;测定力学性质的变化的方法包括热机械法、应力松弛法等;还有动态测量法如动态模量和内耗等;电磁效应包括测定介电松弛、核磁共振等。 4.高聚物性能的测定 高聚物的力学性能主要是测定材料的强度和模量以及变形。试验的方法有很多种,有拉伸、压缩、剪切、弯曲、冲击、蠕变、应力松弛等。静态力学性能试验机有静态万能材料试验机,专用应力松弛仪、蠕变仪、摆锤冲击机、落球冲击机等,动态力学试验机有动态万能材料试验机、动态粘弹谱仪、高低频疲劳试验机。 材料本体的粘流行为主要是测定粘度和切变速率的关系、剪应力与切变速率的关系等,采用的仪器有旋转粘度计、熔融指数测定仪、高压电击穿试验机等。 材料的电学性能主要有电阻、介电常数、介电损耗角正切、击穿电压,采用仪器有电阻计,电容电桥介电性能测定仪、高压电击穿试验机等。 材料的热性能,主要有导热系数、比热、热膨胀系数、耐热性、耐燃性、分解温度等。测定仪器有高低温导热系数测定仪、差示扫描量热仪、量热计、线膨胀和体膨胀测定仪、马丁耐热仪和维卡耐热仪、热失重仪、硅碳耐燃烧试验机等。 高分子材料与无机非金属金属材料的区别 标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N] 高分子材料与无机非金属材料、金属材料的区别有机高分子化合物简称高分子化合物或高分子,又称高聚物,与无机非金属材料、高分子材料并称三大材料。高分子材料一般具有以下特点: (1)力学性能:比强度高,韧性高,耐疲劳性好,但易应力松弛和蠕变; (2)反应性:大多数是惰性的,耐腐蚀,但粘连时要表面处理,加聚合物共混时需要表面处理,另外,有的高分子材料容易吸收紫外线或红外线及可见光发生降解; (3)物理性能:密度小,很高的电阻率,熔点相比金属较低,限制了使用领域高分子化合物的一般具有特殊的结构,使它表现出了非同凡响的特性。例如,高分子主链有一定内旋自由度,可以弯曲,使高分子链具有柔性;高分子结构单元间的作用力及分子链间的交联结构,直接影响它的聚集态结构,从而决定高分子材料的主要性能。 此外高分子材料可用纤维增强(复合材料)制成高性能的新型材料,可设极性大,部分性能超过金属。当前,高分子材料正趋向功能化,合金化发展,比传统材料有更大的发展空间和更广阔使用的领域。 高分子化合物固、液、气三种存在状态的变化一般并不很明显。固体高分子化合物的存在状态主要有玻璃态、橡胶态和纤维态。固体状态的高分子化合物多是硬而有刚性的物体。无定形的透明固体高分子化合物很像玻璃,故称它为玻璃态。在橡胶态下,高分子链处于自然无规则和卷曲状态,在应力作用下被拉伸,去掉应力又恢复卷曲,表现出弹性。纤维是由高分子化合物构成的长度对直径比大很多倍的纤细材料。 通常使用的高分子材料,常是由高分子化合物加入各种添加剂所形成,其基本性能取决于所含高分子化合物的性质,各种不同添加剂的作用在于更好地发挥、保持、改进高分子化合物的性能,满足不同的要求,用在更多的方面。 无机非金属材料(inorganic nonmetallic materials)是以某些元素的氧化物、碳化物、氮化物、卤素化合物、硼化物以及硅酸盐、铝酸盐、磷酸盐、硼酸盐等物质组成的材料。是除有机高分子材料和金属材料以外的所有材料的统称。无机非金属材料一般具有高熔点、高硬度、耐腐蚀、耐磨损、高强度和良好的抗氧化性等基本属性,以及宽广的导电性、隔热性、透光性及良好的铁电性、铁磁性和压电性。金属材料则一般具有导电、导热、磁性的物理性能,并能表现出一定的强度、硬度和可塑性。 高分子材料成型原理课程教学大纲 课程名称:高分子材料成型原理课程编码:02100090英文名称:Molding Theory for Polymer material 学时:56学时学分:3.5学分 开课学期:第七学期 适用专业:高分子材料工程 课程类别:必修 课程性质:专业课 先修课程:高分子物理 教材:《高分子材料成型加工原理》王贵恒主编化学工业出版社 一、课程的性质及任务 聚合物成型加工原理是高分子材料专业的一门专业课程,其主要任务是通过基础课、专业基础课、教育和社会实践等一系列教育环节,使学生了解高分子材料成型加工的基本原理、生产制造方法和工艺过程,为学生毕业后从事聚合物材料加工领域的教学、研究和技术创新等打下扎实的基础。 二、课程内容及学习方法 1、绪论 聚合物的加工方法及加工机械, 2、聚合物加工性质 聚合物材料的加工性能、可挤出性、可模塑性、可纺性,在加工过程中的粘弹性行为以及与加工条件的关系; 3、聚合物的流变性质 了解聚合物流动和变形的特征和基本分类,掌握粘度及其影响因素的关系。特别是成型加工工艺有关的参数 4、聚合物流体在管和槽中的流动 掌握聚合物流体在圆管和狭缝通道中流动的特点, 5、聚合物加工过程中的结构变化 掌握混合和分散的基本原理及混合效果的评定 6、成型物料的配制 掌握混合和分散的基本原理及混合效果的评定 7、挤出成型 普通型、三段式单螺杆挤出机基本原理:固体塞简化假设和固体输送原理;融化段的物理模型和影响因素;熔体输送段最简流动方程的意义 8、注射成型 移动螺杆式注塑机的基本结构和工作原理,掌握成型时熔体进入型腔内部流 动情况,及在此期间制品的内在质量与成型工艺的关系 9、其它成型加工方法 其他成型加工方法, 如:吹塑、旋转模塑、热成型、热固模塑{压缩和传递模塑}发泡塑料加工、冷成型、共混和增强等 三、课程的教学要求 1、绪论 聚合物的加工方法及加工机械,了解本课程的基本任务。 2、聚合物加工性质 聚合物材料的加工性能、可挤出性、可模塑性、可纺性,在加工过程中的粘弹性行为以及与加工条件的关系;聚合物加工过程中聚集态结构和化学结构的变化以及 与加工条件的关系 3、聚合物的流变性质 了解聚合物流动和变形的特征和基本分类,掌握粘度及其影响因素的关系。特别是成型加工工艺有关的参数,如温度、剪切以及与多相体系配制工艺有关的因素等。 4、聚合物流体在管和槽中的流动 掌握聚合物流体在圆管和狭缝通道中流动的特点,了解可测物理量之间的相互关系,并利用这些关系式进行有关的计算。 5、加工过程中的结构变化 着重掌握热塑性塑料加工过程的取向、结晶等结构变化及对制品的影响,从而了解改进制品的质量的方法。 6、成型物料的配制 掌握混合和分散的基本原理及混合效果的评定,了解常用的混合设备。 熟悉常用的几种配料工艺。 7、挤出成型 了解单螺杆挤出机的基本结构。 掌握普通型、三段式单螺杆挤出机基本原理:固体塞简化假设和固体输送原理;融化段的物理模型和影响因素;熔体输送段最简流动方程的意义。 结合上述理论,联系挤出实践,了解工艺和结构参数对挤出流量和质量的影响。 8、注射成型 现代高分子材料综述 材料学王晓梅学号:112408 摘要 高分子材料作为新时期的全新全能型材料,是现代人类发展的重要支柱,是发展高新科技的基础与先导,高分子材料的应用将会使人类支配改造自然的能力和社会生产力的发展带到一个新的水平,对人类的发展将会出现前所未有的促进。本文将从高分子材料的定义、主要种类、应用和以塑料为例介绍与人类生活息息相关的高分子材料的相关常识。本文综述了各类高分子材料的研究及发展,主要论述了导电高分子材料、功能高分子材料、工程高分子材料、复合高分子材料以及生物高分子材料等应用领域。 前言 高分子材料是由相对分子质量比一般有机化合物高得多的高分子化合物为主要成分制成的物质。一般有机化合物的相对分子质量只有几十到几百,高分子化合物是通过小分子单体聚合而成的相对分子质量高达上万甚至上百万的聚合物。巨大的分子质量赋予这类有机高分子以崭新的物理、化学性质:可以压延成膜;可以纺制成纤维;可以挤铸或模压成各种形状的构件;可以产生强大的粘结能力;可以产生巨大的弹性形变;并具有质轻、绝缘、高强、耐热、耐腐蚀、自润滑等许多独特的性能。于是人们将它制成塑料、橡胶、纤维、复合材料、胶粘剂、涂料等一系列性能优异、丰富多彩的制品,使其成为当今工农业生产各部门、科学研究各领域、人类衣食住行各个环节不可缺少、无法替代的材料[1]。 由于高分子化学反应和合成方法对高分子化学学科发展的推动,促进了高分子合成材料的广泛应用。同时,随着高分子材料的发展,纳米技术与生物技术之间的界限变得越来越小,并与更多的传统分子科学与技术相结合。因此,我们相信,高分子技术的发展促使使各类高分子材料得到更加迅速的发展,推广和应用。 1 高分子材料成型加工四种成型加工方法优缺点 Coca-cola standardization office【ZZ5AB-ZZSYT-ZZ2C-ZZ682T-ZZT18】 1.压制成型:应用于热固塑料和橡胶制品的成型加工 压制成型(模压成型) 压制成型方法对于热固性塑料、橡胶制品和增强复合材料而言,都是将原料加入模具 加压得到制品,成型过程都是一个物理—化学变化过程。 不同的是橡胶制品的成型中要对原料进行硫化。橡胶通过硫化获得了必需的物理机械性能和化学性能。而在复合材料压制成型过程中,还用到了层压成型(在压力和温度的作用下将多层相同或不同材料的片状物通过树脂的粘结和熔合,压制成层压塑料的成型方法)和手糊成型(以玻璃纤维布作为增强材料,均匀涂布作为黏合剂的不饱和聚酯树脂或环氧树脂的复合材料)。 2.挤出成型:适用于所有高分子材料,广泛用于制造轮胎胎面、内胎、胎管及各种断面形状复杂或空心、实心的半成品,也用于包胶操作。 挤出成型 螺杆和料筒筒壁之间受到强大的挤压作用,不断向前推进,并借助于口型(口模)压出具有一定断面形状的橡胶半成品。而合成纤维的挤出纺丝过程,采用三种基本方法:熔融纺优点:间歇操作,工艺成熟,生产方 便控制, 缺点:生产周期长,生产效率低,较难 实现生产自动化,因而劳动强度较大。且由于压力传递和传热与固化的关系等 丝、干法纺丝、湿法纺丝。一般采用熔融纺丝(在熔融纺丝机中将高聚物加热熔融制成溶体,通过纺丝泵打入喷丝头,并由喷丝头喷成细流,再经冷凝而成纤维)。 3.注射成型:应用十分广泛,几乎所有的热塑性塑料及多种热固性塑料都可用此法成型,也可以成型橡胶制品。 注射成型 高分子三大合成材料的注射成型过程中所用设备和工艺原理比较相似,但是从基本过程和要求看热固性塑料注射和热塑性塑料注射有很多不同之处。 热固性塑料的注射成型要求成型物料首先在温度相对较低的料筒内预塑化到半熔融状态,然后在随后的注射充模过程中进一步塑化,避免其因发生化学反应而使黏度升高,甚至交联硬化为固体。塑料注射成型原料是粒状或粉状的塑料,而橡胶注射成型原料则是条状或块粒状的混炼胶,且混炼胶在注压入模后须停留在加热的模具中一段时间,使橡胶进行硫化反应。 4.压延成型:主要用于生产高分子薄膜和片材,广泛应用于橡胶和热塑性塑料的成型加工中。 压延成型 橡胶和热塑性塑料的压延成型过程中,成型原理和各类压延设备的基本结构大致相同 优点:成型周期短、生产效率高,能一次成型外形复杂、尺 寸精确的制品,成型适应性强、制品种类繁多,而且容易实 缺点:受原材料、注射机、模具和工艺及其条件四个因素 影响,注射过程中常常会不可避免的出现诸多缺陷。且成 优点:生产能力大,可自动化连续生产,产品质量好。 缺点:成型设备庞大,精度要求高,辅助设备多,投资较 UNIT 1 What Are Polymers? 第一单元什么是高聚物? 什么是高聚物?首先,他们是络合物和大分子,而且不同于低分子化合物,譬如说普通的盐。与低分子化合物不同的是,普通盐的分子量仅仅是58.5,而高聚物的分子量高于105,甚至大于106。这些大分子或“高分子”由许多小分子组成。小分子相互结合形成大分子,大分子能够是一种或多种化合物。举例说明,想象一组大小相同并由相同的材料制成的环。当这些环相互连接起来,可以把形成的链看成是具有同种(分子量)化合物组成的高聚物。另一方面,独立的环可以大小不同、材料不同,相连接后形成具有不同(分子量)化合物组成的聚合物。 许多单元相连接给予了聚合物一个名称,poly意味着“多、聚、重复”,mer意味着“链节、基体”(希腊语中)。例如:称为丁二烯的气态化合物,分子量为54,化合将近4000次,得到分子量大约为200000被称作聚丁二烯(合成橡胶)的高聚物。形成高聚物的低分子化合物称为单体。下面简单地描述一下形成过程: 丁二烯+丁二烯+…+丁二烯——→聚丁二烯 (4000次) 因而能够看到分子量仅为54的小分子物质(单体)如何逐渐形成分子量为200000的大分子(高聚物)。实质上,正是由于聚合物的巨大的分子尺寸才使其性能不同于像苯这样的一般化合物(的性能)。1例如,固态苯,在5.5℃熔融成液态苯,进一步加热,煮沸成气态苯。与这类简单化合物明确的行为相比,像聚乙烯这样的聚合物不能在某一特定的温度快速地熔融成纯净的液体。而聚合物变得越来越软,最终,变成十分粘稠的聚合物熔融体。将这种热而粘稠的聚合物熔融体进一步加热,不会转变成各种气体,但它不再是聚乙烯(如图1.1)。 固态苯——→液态苯——→气态苯 加热,5.5℃加热,80℃ 固体聚乙烯——→熔化的聚乙烯——→各种分解产物-但不是聚乙烯 加热加热 图1.1 低分子量化合物(苯)和聚合物(聚乙烯)受热后的不同行为发现另一种不同的聚合物行为和低分子量化合物行为是关于溶解过程。例如,让我们研究一下,将氯化钠慢慢地添加到固定量的水中。盐,代表一种低分子量化合物,在水中达到点(叫饱和点)溶解,但,此后,进一步添加盐不进入溶液中却沉到底部而保持原有的固体状态。饱和盐溶液的粘度与水的粘度不是十分不同,但是,如果我们用聚合物替代,譬如说,将聚乙烯醇添加到固定量的水中,聚合物不是马上进入到溶液中。聚乙烯醇颗粒首先吸水溶胀,发生形变,经过很长的时间以后,(聚乙烯醇分子)进入到溶液中。2同样地,我们可以将大量的聚合物加入到同样量的水中,不存在饱和点。将越来越多的聚合物加入水中,认为聚合物溶解的时间明显地增加,最终呈现柔软像面团一样粘稠的混合物。另一个特点是,在水中聚乙烯醇不会像过量的氯化钠在饱和盐溶液中那样能保持其初始的粉末状态。3总之,我们可以讲(1)聚乙烯醇的溶解需要很长时间,(2)不存在饱和点,(3)粘度的增加是典 型聚合物溶于溶液中的特性,这些特性主要归因于聚合物大分子的尺寸。 如图1.2说明了低分子量化合物和聚合物的溶解行为。 氯化钠晶体加入到水中→晶体进入到溶液中.溶液的粘度不是十分不同于充分搅拌 水的粘度→形成饱和溶液.剩余的晶体维持不溶解状态.加入更多的晶体并搅拌氯化钠的溶 解 聚乙烯醇碎片加入到水中→碎片开始溶胀→碎片慢慢地进入到溶液中允许维持现状 充分搅拌→形成粘稠的聚合物溶液.溶液粘度十分高于水的粘度继续搅拌聚合物的溶解 高分子材料的结构特点及形成原因 刘海翔 103511072 摘要:简单综述了高分子材料的结构特点,包括高分子链结构、晶体结构和微区结构等,同时简要阐述这些结构特点是如何形成的。 关键字:高分子材料;结构特点 高分子材料也称为聚合物材料,它是以聚合物为基体组分的材料,除基本组分聚合物之外,为获得具有各种实用性能或改善其成型加工性能,一般还有各种添加剂。高分子材料之所以成为聚合物材料是由于高分子材料一般是由大量小分子化合物在一定条件下发生聚合反应,当聚合分子量达到一定值时,聚合物的性质显著改变,从而具备单独小分子化合物不可能具有的特殊性质。因此,高分子材料目前已被广泛应用于各个领域。 影响物质性能的因素有很多,其中最重要的是化学组成和结构特点。很显然,由不同的小分子聚合而成的聚合物具有不同的结构和性质。对高分子材料而言,决定其性质的主要是其结构特点,原因是高分子材料由无数小分子通过一定的形式结合在一起的过程中有多种结合方式,而不同的结合方式势必会影响到材料的性质。大多数高分子材料均具有以下结构特点:高分子材料的链结构,高分子链通常由103到105个结构单元构成;由于高分子链聚集形态的不同导致高分子材料不同的晶体结构;由于各种添加剂的加入,会使得高分子材料的局部结构发生改变,类似于普通晶体的掺杂特性。 高分子的链结构 高分子链结构是指单个高分子化合物分子的结构,链结构主要包括高分子链的组成与结构和高分子链的分子量与构象。高分子链的组成是由聚合单体决定的,通常对某一种高分子材料而言,单体的组成并不是研究的主要对象。即使高分子链具有相同的组成,材料的性能也可能不同,这可能与高分子链的形态有关。图1展示了常见的分子链形态。 高分子材料成型原理 平时作业(2) (针对第四章、第五章教学内容) 一、单项选择题 1.对于切力变稀的纺丝流体, (c )。 A. η0 <ηa<η∞ B.ηa<η0且ηa<η∞ C. η∞<ηa<η0 D.ηa>η0且ηa>η∞ 2.熔体纺丝过程的取向主要是( b )的作用。 A.喷丝孔道中的剪切流动取向 B.纺丝线上的拉伸流动取向 C.纺丝线上的拉伸形变取向 D. B+C 3. 溶剂的扩散系数 D S和凝固剂的扩散系数 D N随凝固浴中 溶剂含量的增加而( a )。 A. 增大 B. 减小 C有极小值 D. 有极大值 4.拉伸过程中晶区取向因数fc与非晶区取向因素fa的大 小通常为( c )。 A. fc>fa B. fa>fc C.开始时fc>fa,然后 fa>fc D.开始时 fa>fc, 然后fc>fa 二、简答题 1.简述聚合物流体切力变稀的原因。 2.简述在纺丝过程中减轻或避免漫流型细流的出现的措施。 三、讨论题 1.试述聚合物分子结构对聚合物流体剪切粘性的影响。 答:聚合物分子结构包括链结构、相对分子质量及相对分子质量分布。(1)链结构的影响 聚合物的链结构对流变性能有较大影响。聚合物分子链柔性越大, 缠结点越多,链的解缠和滑移越困难,聚合物流动时非牛顿性越强。聚合物分子链刚性增加,分子间作用力愈大,粘度对剪切速率的敏感性减小,但粘度对温度的敏感性增加,提高这类聚合物的加工温度可有效改善其流动性。聚合物分子中支链结构的存在对粘度也有很大的影响。 具有短支链的聚合物的粘度低于具有相同相对分子质量的直链聚合物的粘度;支链长度增加,粘度随之上升,支链长度增加到一定值,粘度急剧增高,且可能比直链聚合物大若干倍。在相对分子质量相同的条件下,支链越多,越短,流动时的空间位阻越小,粘度越低,越容易流动。较多的长支链可增加与临近分子的缠结几率,使流体流动阻力增加,粘度增大;长支链越多,粘度升高愈多,流动性愈差。长支链的存在也增大了聚合物粘度对剪切速率的敏感性。当零切粘度相同时,有长支链聚合物比无支链聚合物开始出现非牛顿流动的临界剪切速率要低,长支链对粘度的影响较复杂。链结构中含有大的侧基时,聚合物中自由体积增大,流体粘度对压力和温度敏感性增加。 (2)相对分子质量的影响 聚合物相对分子质量增大,不同链段偶然位移相互抵消的机会增多,因此分子链重心转移减慢, 摘自课本《聚合物基复合材料》,针对的是聚合物基纳米复合材料的制备方法。 1、溶胶-凝胶法 溶胶-凝胶法是最早用来制备纳米复合材料的方法之一。所谓的溶胶-凝胶工艺过程是将前驱物在一定的有机溶剂中形成均质溶液,均质溶液中的溶质水解形成纳米级粒子并成为溶胶,然后经溶剂挥发或加热等处理使溶胶转化为凝胶。溶胶-凝胶中通常用酸、碱和中性盐来催化前驱物水解和缩合,因其水解和缩合条件温和,因此在制备上显得特别方便。根据聚合物与无机组分的相互作用情况,可将其分为以下几类: (1)直接将可溶性聚合物嵌入到无机网络中把前驱物溶解在形行成的聚合物溶液中,在酸、碱或中性盐的催化作用下,让前驱化合物水解,形成半互穿网络。(2)嵌入的聚合物与无机网络有共价键作用在聚合物侧基或主链末端引入能与无机组分形成共价键的基团,就可赋予其具有可与无机组分进行共价交联的优点,可明显增加产品的弹性模量和极限强度。在良好溶解的情况下,极性聚合物也可与无机物形成较强的物理作用,如氢键。 (3)有机-无机互穿网络在溶胶-凝胶体系中加入交联单体,使交联聚合和前驱物的水解与缩合同步进行,就可形成有机-无机同步互穿网络。用此方法,聚合物具有交联结构,可减少凝胶的收缩,具有较大的均匀性和较小的微区尺寸,一些完全不溶的聚合物可以原位生成均匀地嵌入到无机网络中。 溶胶-凝胶法的特点是可在温和条件下进行,可使两相分散均匀,通过控制前驱物的水解-缩合来调节溶胶-凝胶化过程,从而在反应早期就能控制材料的表面与界面性能,产生结构极其精细的第二相。存在的问题是在凝胶干燥过程中,由于溶剂、小分子、水的挥发可能导致材料内部产生收缩应力,从而会影响材料的力学和机械性能。另外,该法所选聚合物必须是溶解于所用溶剂中的,因而这种方法受到一定限制。 2、层间插入法 层间插入法是利用层状无机物(如粘土、云母等层状金属盐类)的膨胀性、吸附性和离子交换功能,使之作为无机主体,将聚合物(或单体)作为客体插入于无机相的层间,制得聚合物基有机-无机纳米复合材料。层状无机物是一维方向上的纳米材料,其粒子不易团聚且易分散,其层间距离及每层厚度都在纳米尺度范 名词解释: 1.降解:聚合物在成型、贮存或使用过程中,因外界因素如物理的(热、力、光、电、超声波、核辐射等),化学的(氧、水、酸、碱、胺等)及生物的(霉菌、昆虫等)等作用下所发生的聚合度减少的过程。 2.比热容单位质量材料升高1度时所需的热量,单位KJ/Kg.K 3.表观密度指料粒在无外压力下包含空隙时的密度 4.解取向:在热的作用下取向的大分子链趋向紊乱无序的自发过程称为解取向。 5.拉伸取向:大分子链、链段等结构单元在拉伸应力作用下沿受力方向的取向。 6.偶联剂:增强塑料中,能提高树脂和增强材料界面结合力的化学物质. 偶联剂分子是一类多官能团物质,它的一端可与无机物表面的化学基团反应,形成牢固的化学键合,另一端则有亲有机物的性质,可与有机物分子反应或物理缠绕,从而把两种性质不同的材料牢固结合起来。 7.抗静电剂:是一类能够降低塑料表面电阻率,增大漏电速率,使静电不能在塑料表面积累的化合物. 8.注射速率:指注射机单位时间内的最大注射量,是螺杆的横截面积与其前进速度的乘积. 9.挤出胀大:亦称出口膨胀,是指塑料熔体被强迫挤出口模时,挤出物尺寸大于口模尺寸,截面形状也发生变化的现象。 10压延效应:是将接近粘流温度的物料通过一系列相向旋转着的平行辊筒的间隙,使其受到挤压或延展作用,成为具有一定厚度和宽度的薄片状制品。 1.熔点Tm 是指结晶性聚合物中大分子链从有序状态转变到无序粘流态所需要的温度。 2结晶度 不完全结晶的高聚物中晶相所占的质量分数或体积分数。 3.取向 高聚物分子和某些纤维状填料,在成型过程中由于受到剪切流动(剪切应力)或受力拉伸时而沿受力方向作平行排列的现象。 4.等规度 聚合物中等规异构体所占比例称为等规指数,又称等规度。 5固化速率:是热固性塑料成型时特有的也是最重要的工艺性能.它衡量热固性塑料成型时化学反应的速度 等规指数:聚合物中等规异构体所占的比例。 比热容:单位质量材料升高1℃时所需要的热量,单位为KJ/Kg?K。 熔体质量流动速率:在一定的温度和载荷下,熔体每10分钟从标准的测定仪所挤出的物料质量,单位g/10min。 热塑性塑料:加热时可以变软以至熔融流动并可塑制成一定形状,冷却后固化定 高分子聚合物材料研究 一、热塑性粉末: 1.塑料涂层材料的特点是什么?常见的塑料涂层材料有哪些种类? 1)塑料与金属相比有许多的不足之处: 强度远不及大多数金属材料; 耐热性也低,一般不超过250摄氏度; 塑料还有不同程度的吸湿度,膨胀收缩变形大; 塑料的熔融温度范围不宽,一般是几十到一百多摄氏度超过一定的温度就会讲解,甚至焦化; 老化也是一大短处,特别是在强紫外线和较高温度下容易老化; 2)塑料的这些缺点可以适当的加入添加剂加以弥补和改善: 例如:加入某些金属粉末可以提高其承载能力、导热性、耐磨性、光反射及耐老化;加入某种氧化物可以提高其硬度、承载能力和耐磨性;加入金属硫化物可以提高其自润滑性和耐磨性等等; 3)热喷涂塑料材料大致可以分为热固性树脂材料和热固性树脂材料 两大类;常见的见下表 粉末 种类 热塑性塑 料 聚乙烯(PE )、聚丙烯、聚酰胺(尼龙)、聚酰亚胺 ABS 塑料、聚氯醚聚苯酯、聚甲醛、氟塑料、EVA 树脂 热固性塑 料 酚醛、环氧树脂、有机硅、聚氨酯、氨基塑料 通常与固化剂粉末混合进行喷涂 2.聚乙烯的性能及应用特点是什么? 1)在聚乙烯原料中加入流平剂、防老剂及其他填料等做成粉末,可以作为喷涂原料 2)聚乙烯优点:化学稳定性、电绝缘性、耐辐射性 缺点:力学性能低、使用温度低、硬度低。它的熔点是123~130摄氏度,使用温度-70~70摄氏度 聚乙烯在熔融状态黏度高,故喷涂效率低。结合性聚乙烯不会在喷涂中导致热劣化 3)结合性聚乙烯粉末物理性能见下表 3.聚酰胺的性能及应用特点是什么? 聚酰胺又称尼龙,尼龙有不同的品种,常用喷涂的是尼龙1010 ,尼龙还有尼龙66. 1)聚酰胺的熔点为200摄氏度左右,食品种的不同有差异。使用温度-50~80之间,短期工作温度可以达到120摄氏度。聚酰胺有较高的力学强度,它在常温下有良好的抗拉强度、冲击韧性、耐油性、耐浸渍性、较高的硬度和耐疲劳强度、有一定的耐蚀性,对稀酸、碱、盐都比较耐蚀,但不耐强碱和氧化性酸;对烃、酮、醚、脂、油类的抗腐蚀能力好,但不耐酚和甲酸. 2)目前。常用于喷涂的聚酰胺是尼龙1010,其特点是较软,易于加工。若将工件预热到200摄氏度左右,可以得到耐腐蚀、表面光滑的尼龙喷涂层,尼龙比聚乙烯容易实现喷涂。 3)缺点:因尼龙缺乏粘附性,喷涂前基材表面应该涂敷底漆; 吸湿性较大 4.氯化聚醚的性能及应用特点是什么? 1)氯化聚醚的熔融温度120摄氏度,熔点是180摄氏度,分解温度是300摄氏度。氯化聚醚的力学性能与其他塑料相当,但是抗冲击性能偏低 2)氯化聚醚与金属之间有很好的粘附性能,而且耐磨性也较高,是尼龙的3倍。此外,氯化聚醚有良好的耐化学腐蚀性能,能在120摄氏度下长期工作。它也是一种优良的绝热材料,其导热系数比低压聚乙烯小2倍多。 密度 延伸率 拉伸强度 熔点 软化点 脆化温度 静态摩擦系数 粒 度 0.93 750 16 120 90 -60 0.7 130 目 聚合物基复合材料 摘要:聚合物基复合材料以其特有的性能近年来越来越受到人们的青睐。本文简单的介绍了聚合物基复合材料,描述了其作为一种新材料的性能特点,并详细描述了其发展历史及应用。 关键词:聚合物、复合材料、应用、历史 1、聚合物基复合材料 复合材料是指:两个或两个以上独立的物理相,包括粘接材料(基体)和粒料纤维或片状材料所组成的一种固体物。 (1) 复合材料的组分材料虽然保持其相对独立性,但复合材料的性能却不是各组分材料性能的简单加和,而是有着重要的改进。(2)复合材料中通常有一相为连续相,称为基体;另一相为分散相,称为增强材料。(3)分散相是以独立的形态分布在整个连续相中,两相之间存在着界面。分散相可以是增强纤维,也可以是颗粒状或弥散的填料。 聚合物基复合材料(PMC)是以有机聚合物(主要为热固性树脂、热塑性树脂及橡胶)为基体,连续纤维为增强材料组合而成的。聚合物基体材料虽然强度低,但由于其粘接性能好,能把纤维牢固地粘接起来,同时还能使载荷均匀分布,并传递到纤维上去,并允许纤维承受压缩和剪切载荷。而纤维的高强度、高模量的特性使它成为理想的承载体。纤维和基体之间的良好的结合,各种材料在性能上互相取长补短,产生协同效应,材料的综合性能优于原组成材料而满足各种不同的要求,充分展示各自的优点,并能实现最佳结构设计、具有许多优良特性。 实用PMC通常按两种方式分类。一种以基体性质不同分为热固性树脂基复合材料和热塑性树脂基复合材料;另一种按增强剂类型及在复合材料中分布状态分类。如:玻璃纤维增强热固性塑料(俗称玻璃钢)、短切玻璃纤维增强热塑性塑料、碳纤维增强塑料、芳香族聚酰胺纤维增强塑料、碳化硅纤维增强塑料、矿物纤维增强塑料、石墨纤维增强塑料、木质纤维增强塑料等。这些聚合物基复合材料具有上述共同的特点,同时还有其本身的特殊性能。通常意义上的聚合物基复合材料一般就是指纤维增强塑料。 而聚合物基复合材料一般都具有以下特性: 1. 比强度、比模量大。比强度和比模量是度量材料承载能力的一个指标,比强度越高,同一零件的自重越小;比模量越高,零件的刚性越大。复合材料的比强度和比模量都比较大,例如碳纤维和环氧树脂组成的复合材料,其比强度是钢的 高分子材料是由相对分子质量比一般有机化合物高得多的高分子化合物为主要成分制成的物质。一般有机化合物的相对分子质量只有几十到几百,高分子化合物是通过小分子单体聚合而成的相对分子质量高达上万甚至上百万的聚合物。巨大的分子质量赋予这类有机高分子以崭新的物理、化学性质:可以压延成膜;可以纺制成纤维;可以挤铸或模压成各种形状的构件;可以产生强大的粘结能力;可以产生巨大的弹性形变;并具有质轻、绝缘、高强、耐热、耐腐蚀、自润滑等许多独特的性能。于是人们将它制成塑料、橡胶、纤维、复合材料、胶粘剂、涂料等一系列性能优异、丰富多彩的制品,使其成为当今工农业生产各部门、科学研究各领域、人类衣食住行各个环节不可缺少、无法替代的材料。 高分子材料的性能是其内部结构和分子运动的具体反映。掌握高分子材料的结构与性能的关系,为正确选择、合理使用高分子材料,改善现有高分子材料的性能,合成具有指定性能的高分子材料提供可靠 的依据。 高分子材料的高分子链通常是由103~105个结构单元组成,高分子链结构和许许多多高分子链聚在一起的聚集态结构形成了高分子材料的特殊结构。因而高分子材料除具有低分子化合物所具有的结构特征(如同分异构体、几何结构、旋转异构)外,还具有许多特殊的结构特点。高分子结构通常分为链结构和聚集态结构两个部分。链结构是指单个高分子化合物分子的结构和形态,所以链结构又可分为近程和远程结构。近程结构属于化学结构,也称一级结构,包括链中原子的种类和排列、取代基和端基的种类、结构单元的排列顺序、支链类型和长度等。远程结构是指分子的尺寸、形态,链的柔顺性以及分子在环境中的构象,也称二级结构。聚集态结构是指高聚物材料整体的内部结构,包括晶体结构、非晶态结构、取向态结构、液晶态结构等有关高聚物材料中分子的堆积情况,统称为三级结构。 1. 近程结构 (1) 高分子链的组成 高分子是链状结构,高分子链是由单体通过加聚或缩聚反应连接而成的链状分子。高分子链的组成是指构成大分子链的化学成分、结构单元的排列顺序、分子链的几何形状、高聚物分子质量及其分布。 高分子链的化学成份及端基的化学性质对聚合物的性质都有影响。通常主要是指有机高分子化合物,它是由碳-碳主链或由碳与氧、氮或硫等元素形成主链的高聚物,即均链高聚物或杂链高聚物。 高密度聚乙烯(HDPE)结构为-[CH2CH2]n-,是高分子中分子结构最为简单的一种,它的单体是乙烯,重复单元即结构单元为CH2CH2 ,称为链节,n为链节数,亦为聚合度。聚合物为链节相同,集合度不同的混合物,这种现象叫做聚合物分子量的多分散性。 聚合物中高分子链以何种方式相连接对聚合物的性能有比较明显的影响。对于结构完全对称的单体(如乙烯、四氟乙烯),只有一种连接方式,然而对于CH2=CHX或CH2=CHX2类单体,由于其结构不对称,形成高分子链时可能有三种不同键接方式:头-头连接,尾-尾连接,头-尾连接。如下所示: 头-头(尾-尾)连接为: 头-尾连接为: 这种由于结构单元之间连接方式的不同而产生的异构体称为顺序异构体。一般情况下,自由基或离子型聚合的产物中,以头-尾连接为主。用来作为纤维的高聚物,一般要求分子链中单体单元排列规整,使 聚合物结晶性能较好,强度高,便于抽丝和拉伸。 (2) 高分子链的形态 如果在缩聚过程中有三个或三个以上的官能度的单体存在,或是在加聚过程中有自由基的链转移反应发生, 第一章 聚合物合金的概念、合金化技术的特点? 聚合物合金:有两种以上不同的高分子链存在的多组分聚合物体系 合金化技术的特点:1、开发费用低,周期短,易于实现工业化生产。2、易于制得综合性能优良的聚合物材料。3、有利于产品的多品种化和系列化。 热力学相容性和工艺相容性的概念? 热力学相容性:达到分子程度混合的均相共混物,满足热力学相容条件的体系。 工艺相容性:使用过程中不会发生剥离现象具有一定程度相容的共混体系。 如何从热力学角度判断聚合物合金的相容性? 1、共混体系的混合自由能(ΔG M )满足ΔG M =ΔH M -TΔS M <0 2、聚合物间的相互作用参数χ 12 为负值或者小的正值。 3、聚合物分子量越小,且两种聚合物分子量相近。 4、两种聚合物的热膨胀系数相近。 5、两种聚合物的溶度参数相近。 *思考如何从改变聚合物分子链结构入手,改变聚合物间的相容性? 1、通过共聚使分子链引入极性基团。 2、对聚合物分子链化学改性。 3、通过共聚使分子链引入特殊相互作用基团。 4、形成IPN或交联结构。 5、改变分子量。 第二章 *列举影响聚合物合金相态结构连续性的因素,并说明分别是如何影响的? 组分比:含量高的组分易形成连续相; 黏度比:黏度低的组分流动性较好,容易形成连续相; 内聚能密度:内聚能密度大的聚合物,在共混物中不易分散,容易形成分散相;溶剂类型:连续相组分会随溶剂的品种而改变; 聚合工艺:首先合成的聚合物倾向于形成连续性程度大的相。 说明聚合物合金的相容性对形态结构有何影响? 共混体系中聚合物间的工艺相容性越好,它们的分子链越容易相互扩散而达到均匀的混合,两相间的过渡区越宽,相界面越模糊,分散相微区尺寸越小。完全相容的体系,相界面消失,微区也随之消失而成为均相体系。两种聚合物间完全不相容的体系,聚合物之间相互扩散的倾向很小,相界面和明显,界面黏接力很差,甚至发生宏观的分层剥离现象。 什么是嵌段共聚物的微相分离?如何控制嵌段共聚物的微相分离结构? 微相分离:由化学键相连接的不同链段间的相分离 控制溶剂、场诱导、特殊基底控制、嵌段分子量来控制 *简述聚合物合金界面层的特性及其在合金中所起的作用。 特性:1、两种分子链的分布是不均匀的,从相区到界面形成一浓度梯度;2、分子链比各自相区内排列松散,因而密度稍低于两相聚合的平均密度;3、界面层内易聚集更多的表面活性剂、其他添加剂、分子量较低的聚合物分子。 作用:力的传递效应;光学效应;诱导效应。 第三章 简述橡胶增韧塑料的形变机理及形变特点。 形变机理:银纹化和剪切带形变 特点:1、橡胶的存在有利于发生屈服形变;2、力学性能受形变机理影响 简述橡胶增韧塑料形变机理的研究方法及影响形变机理的因素。 定量研究:高精度的蠕变仪同时测定试样在张应力作用下的纵向和横向形变 影响因素:树脂基体;应力和应变速率;温度;橡胶含量;拉伸取向 简述橡胶增韧塑料的增韧机理,并列举实例加以说明。 多重银纹化增韧理论:在橡胶增韧的塑料中,由于橡胶粒子的存在,应力场不再是均匀的,橡胶粒子起着应力集中的作用。(脆性玻璃态高聚物受外力作用发生银纹形变时材料韧性很差) 银纹-剪切带增韧机理:银纹和剪切到之间存在着相互作用和协同作用。(ABS 拉伸过程中既有发白现象,又有细颈形成) 试比较橡胶增韧塑料和刚性粒子工程塑料的异同点。 1、增韧剂种类不同; 2、增韧的对象不同; 3、增韧剂含量对增韧效果的影响不同; 4、改善聚合物合金性能的效果不同; 5、增韧机理不同; 6、对两相界面黏结强度的要求是相同 第四章 高分子聚合物又称高分子化合物,是天然高分子和合成高分子化合物的总称,是由一种(均聚物)或几种(共聚物)结构单元用共价键连接在一起的、分子量很高的、比较规则的连续序列所构成的化合物。 高分子聚合物或其预聚体均称为合成树脂,高分子聚合物是通过聚合反应而制得的,且大多数是由人工合成制得的,故人们又称其为高分子合成材料。 高分子聚合物可以抽丝做成合成纤维,做成高弹性的合成橡胶,也可以通过加工成型形成刚性材料—塑料,这就是所谓的三大合成材料,高分子聚合物还可以用来生产涂料、胶黏剂和密封材料。 (一)高分子聚合物的分类 高分子聚合物根据其来源,可分为天然聚合物、人工合成聚合物、半合成聚合物等几类;根据其使用性能,可分为纤维、橡胶、塑料、涂料和胶黏剂等几类;根据分子量大小的不同,可以把聚合物分为齐聚物、低聚物和高聚物;其重复单元的种类仅为一种的称为均聚物,可分为线型聚合物、接枝共聚物、嵌段共聚物(又称镶嵌共聚物)、网状聚合物等;从高分子化学角度着眼,一般以有机化合物分类为基础,根据其主链结构,可分为热塑性聚合物和热固性聚合物二类。 (二)高分子聚合物的特性 合成高分子聚合物的化学组成比较简单,许多小分子化合物如果它们带有两个以上的可反应基团(功能基),则这类小分子化合物即可发生聚合反应,生成高分子聚合物(这类小分子化合物称为单位)。例如聚氯乙烯则是由氯乙烯结构单元重复而成,若聚合物的分子量已经很高,再增加几个机构单元并不显著影响其物理机械性能者,称高聚物;泛指的聚合物多是单体通过聚合形成的高聚物;若聚合物的聚合度很低(几至几十),再增加几个结构单元对其性能有明显影响者,则称为低聚物或齐聚物。 聚合物通常是由分子量不等的许多大分子链组成,这是在单体进行聚合的过程中,由于许多因素的影响,而使生成的聚合物是许多结构和性质相类似而聚合度不完全相等的混合物所致。这些聚合物称为同系聚合物,因此高分子聚合物是不同分子量的同系聚合物,这种特点称为多分散性,多异高分子聚合物的分子量也只能用平均分子量来表示,这是聚合物的又一特征。 潍坊市凯鑫防水材料有限公司 1、振动辅助成型原理及特点: 原理:动态注射成型技术 如果在注射成型过程中引入振动,使注射螺杆在振动力的作用下产生轴向脉动,则成型过程料筒及模腔中熔体的压力将发生脉动式的变化,改变外加振动力的振动频率与振幅.熔体压力的脉动频率与振幅也会发生相应的变化,熔体进入模腔进行填充压实的效果也必然会发生相应的变化。通过调控外加振动力的振动频率与振幅.可以使注射成型在比较低的加工温度下进行,或者是可以降低注射压力和锁模力,从而减小成型过程所需的能耗,减小制品中的残余应力,提高制品质量。 分类:在机头上引入机械振动;机头引入超声振动;在挤出全过程引入振动 振动力场对挤出过程作用的机理 挤出过程中的振动力场作用提高了制品在纵向和横向上的力学性能,并且使二者趋于均衡这种自增强和均衡作用是聚合物大分子之间排列和堆砌有序程度提高的结果,也是振动力场对聚合物熔体作用的结果,可以解释为是振动力场作用使聚合物熔体大分子在流动过程中发生平面二维取向作用而产生“拟网结构”的结果。 在振动塑化挤出过程中,由于螺杆的周向旋转和轴向振动,聚合物熔体受到复合应力作用,在螺槽中不仅受到螺槽周向剪切力作用,而且也受到轴向往复振动剪切力作用。由于轴向振动作用具有交变特征,因此,与周向剪切作用的复合作用在空间和时间维度上进行周期性变化,可以把这种复合作用描述成空间矢 向拉伸时也不会解离。在纵向上由于有牵引拉伸作用,取向程度较高,大分子链、片晶较多地沿拉伸方向排列,因而其力学性能较高;其他方向上因拟网结构被固化,也出现部分大分子取向,表现为制品的横向力学性能的提高和纵横向性能趋于均衡;而在薄膜挤出吹塑时,制品厚度小,由于轴向振动分量作用减弱了纵向流动剪切和拉伸的诱导取向作用,动态挤出时的薄膜制品的纵向拉伸强度较稳态挤出时有所下降。总说: 在高分子材料成型加工过程中引入振动,会对高分子材料成型过程产生一系列影响。振动力场能量的引入并不是能量的简单叠加,而是利用高分子材料成型过程在振动力场作用下表现出来的非线性特性,降低成型过程能耗,提高产品质量,是一种新型的低能耗成型方法。 特点:振动挤出对塑料制品性能的影响 在动态塑化挤出成型过程中,振动力场被引入塑化和成型的全过程,不仅对物料的输送、熔融、塑化和熔体输运过程产生了影响,而且改变了聚合物熔体在制品成型过程中的流动状态,并对制品的微观结构形成历程和形态产生了重要的影响。振动塑化过程的脉动剪切作用可以提高聚合物熔体中微观有序结构的程度与分布,如大分子的取向,这种局部有序性在制品成型的过程中并不会完全松弛,在熔体冷却过程中对结晶聚合物的晶体的形成或分子的取向结构产生一定的影响,得到在微观水平上具有更有序的长程结构的聚合物制品。因此,在不添加任何塑料助剂的情况下,振动塑化挤出加工可提高制品的力学性能。 另一方面,振动塑化过程具有强烈的脉动剪切和拉伸效果,与稳态加工过程中的单向剪切作用相比,这种作用对于改善复杂流体中的多相体系之间的混合与分散具有明显的效果,能有效的促进多相体系中的均质、均温进程,提高多相体系微观结构的均化程度因此,通过振动塑化挤出加工制备的高分子材料具有优化的分散结构和力学性能,这种制备与成型技术对于制备高分子材料及其制品具有明显的优势。 上述结果表明,引入振动力场后,在产量相同的条件下,输送塑化的能耗需求降低,螺杆的长径比可以相应减少,而且在一定的振动参数范围内,不但能够保证甚至还能提升制品综合性能。 众多的实验研究和生产实践表明:将振动力场引入聚合物成型加工的全过程可以降低聚合物熔体黏度、降低出口压力、减少挤出胀大、提高熔融速率、增加分子取向、降低功耗、提高制品力学性能等。 在聚合物的加工全过程中引入的振动力场,对聚合物的加工过程产生了深刻影响,表现出许多传统成型加工过程中没有的新现象,如加工温度明显降低、熔体粘度减小、挤出胀大减小、制品产量和性能提高,以及振动力场的引入能有效促进填充、改性或共混聚合物体系中各组份间的分散、混合和混炼等。 在塑料挤出加工中引入振动场,侧重于通过改变挤出加工中的过程参数(压力、温度、功率)来改善挤出特性,使之更有利于塑料的挤出成型加工;同时,振动场的作用也使挤出成型制品质量得以提高。而在塑高分子聚合物改性概述

高分子结构和形态特点

高分子材料与无机非金属金属材料的区别

《聚合物成型加工原理》课程教学大纲

现代高分子材料综述(非常好!!)

高分子材料成型加工四种成型加工方法优缺点修订稿

高分子材料工程专业英语翻译(最新修正稿)

高分子材料结构特点及形成原因

高分子材料作业

聚合物基复合材料制备方法

高分子材料成型工艺学期末考试复习

高分子聚合物材料研究

聚合物基复合材料

高分子材料的结构特点和性能精选. - 副本

聚合物基复合材料精彩试题

高分子聚合物的详细介绍

聚合物成型新工艺