压铸模具设计实例

前言:

本章将藉由几个例子,介绍压铸模具设计的程序,及设计时所应考虑的一些因素。经由实际的计算,读者可以知道一些设计参数的来源,最后每个例子都会有一套模具图供读者参考, 以便了解压铸模具的实际结构。

1铝合金气压缸盖模具设计实例

1.1.1 方案设计

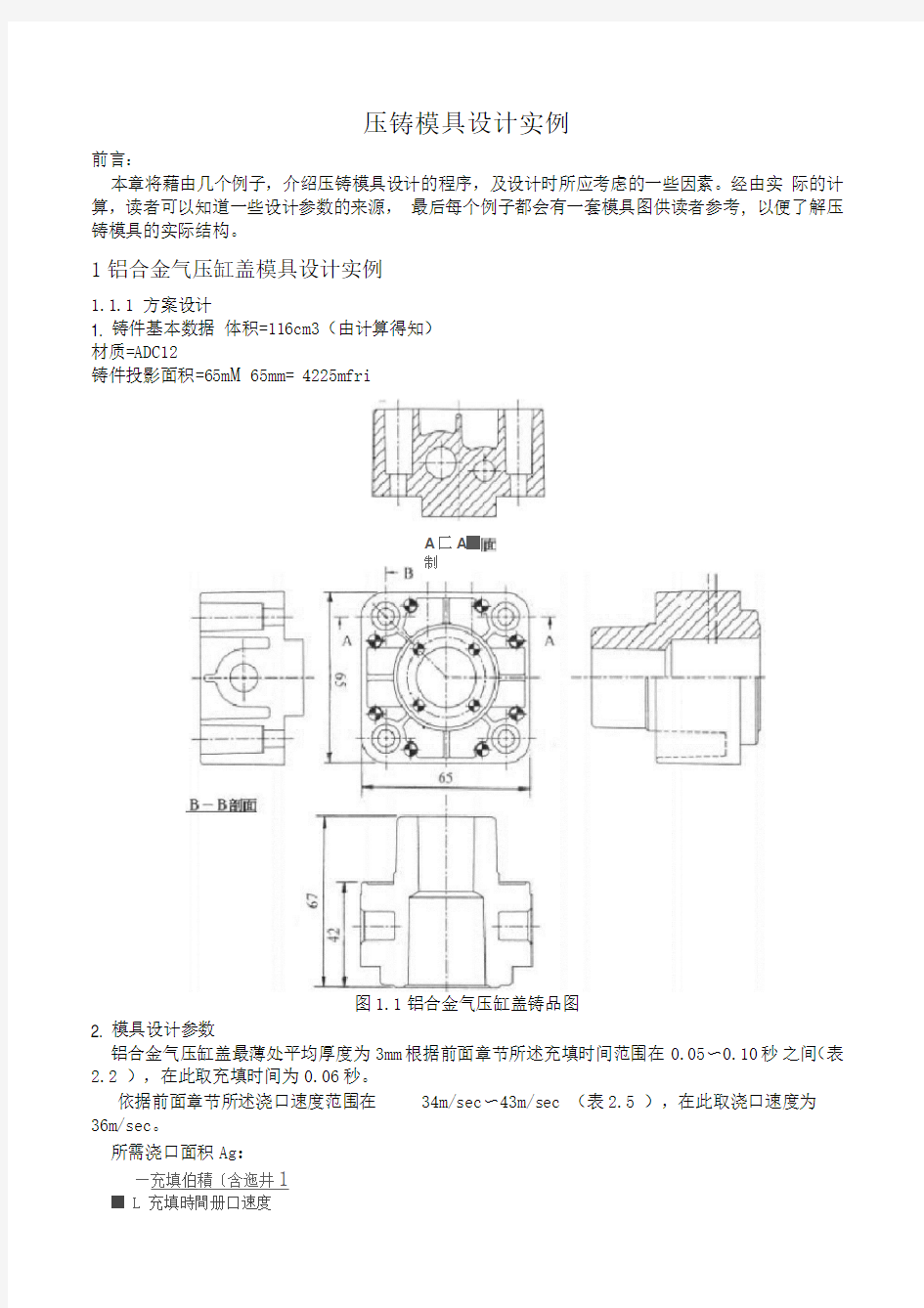

1. 铸件基本数据体积=116cm3(由计算得知)

材质=ADC12

铸件投影面积=65m M 65mm= 4225mfri

图1.1铝合金气压缸盖铸品图

2. 模具设计参数

铝合金气压缸盖最薄处平均厚度为3mm根据前面章节所述充填时间范围在0.05?0.10秒之间(表2.2 ),在此取充填时间为0.06秒。

依据前面章节所述浇口速度范围在34m/sec?43m/sec (表2.5 ),在此取浇口速度为

36m/sec。

所需浇口面积Ag:

—充填伯積〔含迤井1

■ L 充填時間册口速度

A匚A■制

含溢流井)

0.06t&)x36(rfl/3ec)

依据前面章节所述浇口厚度范围1.5?2.5mm(表2.8 ),因为在分模面浇口处铸件壁较厚,在此取浇口厚度为2.5mm浇口长度25mm

所需逃气道面积Av:

A申N 丄* Ag ? 取加

=21 nun1

3. 射出条件计算

锁模力:

此铸件属于有气密性要求之耐压铸件,故铸造压力选定为800kg/cm2 (表2.1 )

所需锁模力二铸造压力X铸造投影面积(包含铸件、料头、流道、溢流井等,约略估算相当于铸件投影面积的两倍)

=800(kg/cm2)X 42.25(cm 2)X 2

=67600(kg)

=76.6 吨

据此数据可选择锁模力适当的压铸机

考虑压铸锁模力安全系数,在此例中我们选择125吨冷室压铸机,使用直径50mn之柱塞头。压铸机柱塞头高速速度Vp:

无塡醴哨〔;「;;「」:

P充塡時間X拄塞頭面積

=1J3 m/scc

4. 流道设计

压铸模具设计复习题 一、名词解释 1、压力铸造:压力铸造是将熔融状态或者半熔融状态的金属浇入压铸机的压室,在高压力的作用下,以极高的速度充填在压铸模(压铸型)的型腔内,并在高压下使熔融或者半熔融的金属冷却凝固成形而获得铸件的高效益、高效率的精密铸造方法。 2、压射压力:压射压力Fy是压射机构(压射缸内压射活塞)推动压室冲头运动的力,即压射冲头作用于压室中金属液面上的力。 3、压射速度:即压室内压射冲头推动金属液的移动速度(又称冲头速度) 4、内浇口速度:是指金属液通过内浇口时的线速度(又称充填速度) 5、合金浇注温度:是指金属液从压室进入型腔的平均温度,因测量不便,通常以保温炉内的温度表示。一般高于合金液相线20~30℃ 6、模具的工作温度:模具的工作温度是连续工作时模具需要保持的温度。 7、充填时间:金属液自开始进入模具型腔直至充满型腔所需的时间称为充填时间。 8、增压建压时间:是指金属液在充模的增压阶段,从充满型腔的瞬时开始,至达到预定增压压力所需的时间,也就是比压由压射比压上升到增压比压所需的时间。 9、压室充满度:浇入压室的金属液量占压室容量的百分数称压室充满度。 10、压铸机的压射机构:是将金属液推送进模具型腔填充成型为压铸件的机构。 二、填空题(每空1分,共计20分) 1、金属液充填理论主要有:喷射充填理论、全壁厚充填理论、三阶段充填理论 2、压铸按压铸机分类:热室压铸、冷室压铸 3、液态金属成型新技术有:真空密封造型、气压铸造、冷冻造型 4、压铸用低熔点类合金主要有:锌、锡、铅。 5、压铸生产中,要获得表面光滑及轮廓清晰的压铸件,下列因素起重要作用:(1)压射速度 (冲头速度);(2)压射比压;(3)充填速度(内浇口速度)。 6、压铸铁合金种类:压铸灰铸铁、可锻铸铁、球墨铸铁、低碳钢、不锈钢、合金钢和工具钢等。 7、铸造方法有砂型铸造、特种铸造。压铸工艺属于特种铸造工艺范畴。 8、常见压铸的分类方法:按压铸材料分类、按压铸机分类、按合金状态分类 9、压铸按压铸材料分类:单金属压铸、合金压铸 10、压铸用高熔点类合金主要有:铝、镁、铜。 11、压铸合金、压铸模和压铸机是压铸生产的三大要素。 12、压铸新技术有真空压铸、加氧压铸和定向抽气加氧压铸、精速密压铸、半固态压铸、挤 压压铸、铁合金压铸。 三、判断题(每小题1分,共计10分) 1、全壁厚充填理论所提出的充填形态是最理想的。 2、充填过程主要有以下3种现象:(1)压入(2)金属液流动(3)冷却凝固。 3、压力铸造属于特种铸造中金属型(即压铸模)在压力机上进行生产的一种精密铸造,其最终产品为压铸件。

A冷冲压模具设计实例 工件名称:手柄 工件简图: 生产批量:中批量 材料:Q235-A钢 材料厚度:1.2mm 1、冲压件工艺性分析 此工件只有落料和冲孔两个工序。材料为Q235-A钢,具有良好的冲压性能,适合冲裁。工件结构相对简单,有一个φ8mm的孔和5个φ5mm的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5mm(大端4个φ5mm的孔与φ8mm孔、φ5mm的孔与R16mm外圆之间的壁厚)。工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求。 2、冲压工艺方案的确定 该工件包括落料、冲孔两个基本工序,可有以下三种工艺方案: 方案一:先落料,后冲孔。采用单工序模生产。 方案二:落料-冲孔复合冲压。采用复合模生产。 方案三:冲孔—落料级进冲压。采用级进模生产。 方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足中批量生产要求。方案二只需一副模具,工件的精度及生产效率都较高,但工件最小壁厚 3.5mm 接近凸凹模许用最小壁厚3.2mm,模具强度较差,制造难度大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。方案三也只需一副模具,生产效率高,操作方便,工件精度也能满足要求。通过对上述三种方案的分析比较,该件的冲压生产采用方案三为佳。 3、主要设计计算 (1)排样方式的确定及其计算 设计级进模,首先要设计条料排样图。手柄的形状具有一头大一头小的特点,直排时材料利用率低,应采用直对排,如图8.2.2手柄排样图所示的排样方法,设计成隔位冲压,可显著地减少废料。隔位冲压就是将第一遍冲压以后的条料水平方向旋转180°,再冲第二遍,在第一次冲裁的间隔中冲裁出第二部分工件。搭边值取 2.5mm和 3.5mm,条料宽度为

塑料模具设计说明书 目录 1. 塑件成型工艺性分析 (3) 1.1塑件的分析 (3) 1.2 PS塑料的性能分析 (5) 1.3 PS的注射成型过程及工艺参数 (5) 2 模具的基本结构及模架选择 (5) 2.1 模具的基本结构 (5) 2.1.1 确定成型方法 (6) 2.1.2 型腔布置 (6) 2.1.3 确定分型面 (6) 2.1.4 选择浇注系统 (7) 2.1.5 确定推出方式 (7) 2.1.6 侧向抽芯机构 .................................... 错误!未定义书签。 2.1.7 模具的结构形式 (8) 2.1.8 选择成型设备 (8) 2.2 选择模架 (9) 2.2.1 模架的结构 (9) 2.2.2 模架安装尺寸校核 (10) 3 模具结构、尺寸的设计计算 (10) 3.1 模具结构设计计算 (10) 3.1.1 型腔结构 (10)

3.1.3 斜导柱、滑块结构.............................. 错误!未定义书签。 3.1.4 模具的导向结构 (11) 3.1.5 结构强度计算(略) (11) 3.2 模具成型尺寸设计计算 (11) 3.2.1 型腔径向尺寸 (11) 3.2.2 型腔深度尺寸 (12) 3.2.3 型芯径向尺寸 (12) 3.2.4 型芯高度尺寸 (12) 3.3 模具加热、冷却系统的计算 (13) 3.3.1 模具加热 (13) 3.3.2 模具冷却 (13) 4. 模具主要零件图及加工工艺规程 (14) 4.1 模具定模板(中间板)零件图及加工工艺规程错误!未定义书签。 4.2 模具侧滑块零件图及加工工艺规程........... 错误!未定义书签。 4.3 模具动模板(型芯固定板)零件图及加工工艺规程 (15) 5 模具总装图及模具的装配、试模 (15) 5.1 模具总装图 (15) 5.2 模具的安装试模 (17) 5.2.1 试模前的准备 (17) 5.2.2 模具的安装及调试 (17)

压铸模具制造标准 为规范模具制造,保证模具质量,特制定此标准 一、总体要求: 1、所有零件按二维图纸尺寸、技术要求制作,检验依据二维图纸 2、 CNC加工采用按3D编程,相关公差按二维图要求制作 3、组立组要按总装图要求组合模具及配模 4、发现二维图纸少尺寸、3D与2D不符、制作中出错、安装干涉等情况,及时上报质量 组和设计组,由设计组及时做出解决方案,并下发新资料。质量组确认后,有新资料时电脑上错误资料第一时删除。 5、所有零件热处理按图纸要求操作、 6、所有零件表面处理按图纸要求操作 7、所有零件上机加工分中、打表规定,打表要求打长面复查短面,分中要求在毎面中心分 中(中心误差超10mm),同时用量具复查尺寸。 二、模芯、滑块 1、材材为H13或DIEVR 2、模芯应图纸硬度要求,要淬火处理。淬火会造成变形及材料内部硬度达到要求,制作工 艺路线为粗加工、淬火、精加工、去应力回火(高温腐蚀会造成应力),才能达图纸 3、开粗前外形保证六面垂直度0.1mm、平行度0.02mm以内, 4、外形淬火前放精加工余量,外形按最长面来计算,规定如下: 长度 宽度 300mm以内长宽均放1mm,厚放1.2MM。 300~500mm长宽均放1~1.5mm,厚放1.5MM。 500~800mm长宽均放1.5~2mm,厚放2MM。 800mm以上长宽均放2~2.5mm,厚放2.5MM。 5、CNC编程按图编制合理精粗程序,保证质量同时缩短加工时间,减少不必要空刀(采用 分段加工)。CNC操机员按程序参数全部开到100%,不得改度参数,有问题向编程员反映。 6、CNC开粗留单边留1~1.5mm,厚1.5~2MM的淬火后精加工余量,注意不能产生内清角(最 小不得小于R2),与外形贯通的槽深不足30mm,宽不足60的不做保护措施,超过时要求两侧底角最小为R15或口部连筋,具体分析后确认。反面倒角C7,4个R角、分流锥(留有效高度30mm)、料筒等反面台阶处辟空淬火前加工到位。

一、压铸简介压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸区别于其它铸造方法的主要特点是高压和高速。①金属液是在压力下填充型腔的,并在更高的压力下结晶凝固,常见的压力为15—100MPa。②金属液以高速充填型腔,通常在10—50米/秒,有的还可超过80米/秒,(通过内浇口导入型腔的线速度—内浇口速度),因此金属液的充型时间极短,约0.01—0.2秒(须视铸件的大小而不同)内即可填满型腔。压铸机、压铸合金与压铸模具是压铸生产的三大要素,缺一不可。所谓压铸工艺就是将这三大要素有机地加以综合运用,使能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件。1、压铸机(1)压铸机的分类压铸机按压室的受热条件可分为热压室与冷压室两大类。而按压室和模具安放位置的不同,冷室压铸机又可分为立式、卧式和全立式三种形式的压铸机。热室压铸机立式冷室卧室全立式(2)压铸机的主要参数a合型力(锁模力)(千牛)————————KN b压射力(千牛)—————————————KN c动、定型板间的最大开距——————————mm d动、定型板间的最小开距——————————mm e动型板的行程———————————————mm f大杠内间距(水平×垂直)—————————mm g大杠直径—————————————————mm h顶出力——————————————————KN i顶出行程—————————————————mm j压射位置(中心、偏心)——————————mm k一次金属浇入量(Zn、Al、Cu)———————Kg l压室内径(Ф)——————————————mm m空循环周期————————————————s n铸件在分型面上的各种比压条件下的投影面积注:还应有动型板、定型板的安装尺寸图等。2、压铸合金压铸件所采用的合金主要是有色合金,至于黑色金属(钢、铁等)由于模具材料等问题,目前较少使用。而有色合金压铸件中又以铝合金使用较广泛,锌合金次之。下面简单介绍一下压铸有色金属的情况。(1)、压铸有色合金的分类受阻收缩混合收缩自由收缩 铅合金-----0.2-0.3% 0.3-0.4% 0.4-0.5% 低熔点合金锡合金锌合金--------0.3-0.4% 0.4-0.6% 0.6-0.8% 铝硅系--0.3-0.5% 0.5-0.7% 0.7-0.9% 压铸有色合金铝合金铝铜系 铝镁系---0.5-0.7% 0.7-0.9% 0.9-1.1% 高熔点合金铝 锌系镁合金----------0.5-0.7% 0.7-0.9% 0.9-1.1%

塑料模设计实例 塑料注射模具设计与制造实例是通过设计图1.1所示的防护罩的注射模,全面介绍了从塑料成形工艺分析到确定模具的主要结构,最后绘制出模具的塑料注射模具设计全过程。 设计任务: 产品名称:防护罩 产品材料:ABS(抗冲) 产品数量:较大批量生产 塑料尺寸:如图1.1所示 塑料质量:15克 塑料颜色:红色 塑料要求:塑料外侧表面光滑,下端外沿不允许有浇口痕迹。塑料允许最大脱模斜度0.5° 图1.1 塑件图 一.注射模塑工艺设计 1.材料性能分析 (1)塑料材料特性 ABS塑料(丙乙烯—丁二烯—苯乙烯共聚物)是在聚苯乙烯分子中导入了 丙烯腈、丁二烯等异种单体后成为的改性共聚物,也可称为改性聚苯乙烯,具有 比聚苯乙烯更好的使用和工艺性能。ABS是一种常用的具有良好的综合力学性 能的工程材料。ABS塑料为无定型料,一般不透明。ABS无毒、无味,成型塑 料的表面有较好的光泽。ABS具有良好的机械强度,特别是抗冲击强度高。ABS 还具有一定的耐磨性、耐寒性、耐水性、耐油性、化学稳定性和电性能。ABS 的缺点是耐热性不高,并且耐气候性较差,在紫外线作用下易变硬发脆。 (2)塑料材料成形性能

使用ABS 注射成形塑料制品时,由于其熔体黏度较高,所需的注射成形压力较高,因此塑料对型芯的包紧力较大,故塑料应采用较大的脱模斜度。另外熔体黏度较高,使ABS 制品易产生熔接痕,所以模具设计时应注意减少浇注系统对料流的阻力。ABS 易吸水,成形加工前应进行干燥处理。在正常的成形条件下,ABS 制品的尺寸稳定性较好。 (3)塑料的成形工艺参数确定 查有关手册得到ABS (抗冲)塑料的成形工艺参数: 密 度 1.01~1.04克/mm3 收 缩 率 0.3%~0.8% 预热温度 80°c~85°c ,预热时间2~3h 料筒温度 后段150°c~170°c ,中段165°C~180°c ,前段180°c~200°c 喷嘴温度 170°c~180°c 模具温度 50°c~80°c 注射压力 60~100MPa 注射时间 注射时间20~90s ,保压时间0~5s ,冷却时间20~150s. 2.塑件的结构工艺性分析 (1)塑件的尺寸精度分析 该塑件上未注精度要求的均按照SJ1372中8级精度公差值选取,则其主要尺寸公差标注如下(单位均为mm ): 外形尺寸:26.0040+φ、 1.2050+、12.0045+、94.0025+R 内形尺寸:26.008.36+φ 孔 尺 寸:52.0010+φ 孔心距尺寸:34.015± (2)塑件表面质量分析 该塑件要求外形美观,外表面表面光滑,没有斑点及熔接痕,粗糙度可取Ra0.4μm ,下端外沿不允许有浇口痕迹,允许最大脱模斜度0.5°,而塑件内部没有较高的表面粗糙度要求。 (4)塑件的结构工艺性分析

辽宁工程技术大学 本科毕业设计(论文)开题报告 题目螺杆套压铸模铸造______________ 指导教师付大军 ______________________ 院(系、部)材料学院 ______________ 专业班级成型08—4 _____________ 学号0808020409 ___________________ 姓名刘冠男__________________________ 日期2012-3-2 _______________ 教务处印制

一、选题的目的、意义和研究现状 根据对螺杆套压铸模的设计,了解和熟悉压力铸造的工艺设计过程和模具的设计过程。对压力铸造过程,模具的设计过程中以及实际应用过程中出现的缺陷问题,根据压铸模具工艺设计的理论与实践的结合,在外套的工艺结构不影响其性能和使用的情况下进行相应合理的设计,从而达到避免缺陷,提高外套工作性能的目的 社会需要是促进科学技术发展的主要原因。当一种生产工艺不能满足社会需要时,就会有新的更好的工艺产生,压铸技术的出现就是如此。压铸最早用来铸造印刷用的铅字,当时需要生产大量清晰光洁以及可互换的铸造铅字,压铸法随之产生。1885年奥默根瑟勒(Mergenthaler)发明了铅字压铸机。最初压铸的合金是常见的铅和锡合金。随着对压铸件需求量的增加,要求采用压铸发生产熔点和强度都更高的合金零件,这样,相应的压铸技术,压铸模具和压铸设备就不断地改进发展。1905年多勒(Doehler)研究成功用于工业生产的压铸机,压铸锌,锡,铅合金铸件。1907年瓦格纳(Wagne)首先制成启动活塞压铸机,用于生产铝合金铸件。1927年捷克工程师约瑟夫。波拉克(Joset Polak设计了冷压室压铸机,克服了热压室压铸机的不足之处,从而使压铸生产技术前进了一大步,铝,镁,锌,铜等合金零件开始广泛采用压铸工艺进行生产。压铸生产是所有压铸工艺中生产速度最快的一种,也是最富有竞争力的工艺之一,使得它在短短的160 多年里的时间内发展成为航空航天,交通运输,仪器仪表,通信等领域内有色金属铸件的重要生产工艺。[6]-[8] 20 世纪60 年代至70 年代是压铸工艺与设备逐步完善的时期。而70 年代到 现在,则是电子技术和计算机技术加速用于压铸工艺与设备的大发展阶段。数控压铸机,计算机控制压铸柔性单元及系统和压铸工艺与设备计算机辅助设计的出现,标志着压铸生产开始从经验操作转变到科学控制新阶段,从而使压铸件的质量,自动化程度及劳动生产旅都得到了极大的提高。[9] 在压铸生产中,正确采用各种压铸工艺参数是获得优质压铸件的重要措施,而金属压铸模则是提供正确选择和调整有关工艺参数的基础。所以说,能否顺利进行压铸生产,压铸件质量的优劣,压铸成型效率以及综合成本等,在很大程度上取决于金属压铸模结构的合理性和技术的先进性以及模具的制造质量。[4] 由于金属压铸成型有着不可比拟的突出优点,在工业技术快速发展的年代,必将得到越来越广泛的应用。特别是在大批量的生产中,虽然模具成本高一些,但总的说来,其生产的综合成本得到大幅度降低。在这个讲求微利的竞争时代,采用金属压铸成型技术,更有其积极和明显的经济价值。 近年来,汽车工业的飞速发展给压铸成型的生产带来了机遇。由于可持续发展和环境保护的需要,汽车轻量化是实现环保,节能,节才,告诉的最佳途径。 因此,用压铸合金件代替传统的铸铁件,可使汽车质量减轻30%以上。同时,压铸合金件还有一个显著地特点是传导性能良好,热量散失快,提高了汽车行车安全性。因此,金属压铸行业正面临着发展的机遇,其应用前景十分广阔。[2] 中国的压铸业经历了50多年的锤炼,已经成为具有相当规模的产业,并以每年8%~12%的速度增长,但是由于企业综合素质还有待提高,技术开发滞后于生产规模的扩大,经营方式滞后于市场竞争的需要。从总体看,我国是压铸大国之一,但不是强国,压铸业的水平还比较落后,我国的压铸工业与国际上先进国家相比还有差距,而这些差距正为我国压铸业发展提供了过阔的空间。[3]

壓鑄模具設計教程 目錄 第一章概論 在科學高速發展的今天,人們對產品的要求越來越高。對於大批量生產的產品,我們不僅要求所有產品均有令人滿意的品質,而且還要求我們在生產產品時每件產品所消耗的原材料最少,所需能耗最低,產品的成本盡可能低,隻有這樣,才能讓顧客放心滿意地去使用這些產品,而生產者在保証了利潤的同時,也保証了它在該行業的競爭力。為了達到這一目的,模具也就應用得越來越廣了,從而形成了一個單獨的行業。在模具大家庭中,壓鑄模也是一個不容忽視的角色。 第一節鑄造工藝與壓力鑄造 金屬成形的方法很多,而鑄造則是一種大家熟悉的最為古老的金屬成形方法。這種成形方法就是將熔融狀態的金屬,澆入預先制好的鑄型中,從而冷卻形成產品。在普通的鑄造中,不需任何外加的機械壓力。因此,在遠古時代,人們就懂得將熔融狀態的銅澆入預先制好的鑄型中,鑄出銅斧等簡單的生產工具;在商代,我國的勞動人民就用青銅制出了舉世聞名的司母戊大方鼎……但是隨著時間的發展,光簡單的沙型鑄造已不能滿足社會發展和人民生活的需要了,因此鑄造行業也有了許多新的鑄造工藝。

和其他幾種鑄造和模鍛相比,它具有以下特性: 第二節壓力鑄造與壓鑄模 在壓力鑄造(Die Casting)成型工藝中,用於成型鑄件所使用的金屬模具稱為壓鑄模(Die-Casting Dies)。

壓力鑄造的最終產品是壓鑄件。隨著壓鑄件在現代工業和日常生活中越來越廣泛的應用,人們對壓鑄件的質量,性能和使用范圍也提出了越來越高的要求。降低壓鑄件的成本,在最低的材料消耗和制造費用的前提下達到結構的功能特性及滿足其使用要求,以期在壓鑄件的生產中獲得技術經濟性,這就是現代壓鑄生產的基本特征。 現代壓鑄生產中,壓鑄件的質量與壓鑄模,壓鑄設備及壓鑄工藝這三個要素的關系密不可分。面在這三個要素中,壓鑄模是最為重要的,它的作用是雙重的:賦予熔化後的金屬液以期望的形狀、性能和質量,冷卻並頂出壓鑄成形的制件。模具是決定最終產品性能、規格、形狀及尺寸精度的載體,壓鑄模是使壓鑄生產過程順利進行,保証壓鑄質量的不可缺少的工藝裝備,是體現壓鑄設備高效率、高性能和壓鑄工藝優質先進的具體實施者,也是工藝改進和新產品開發的決定性環節。由此可見,為了周而復始地獲得符合技術經濟要求及質量穩定的壓鑄件,壓鑄模的優劣成敗,最能反映出整個壓鑄生產過程的技術含量及經濟效果。 第三節壓鑄模的現狀及發展趨勢 壓力鑄造是目前鑄造生產中最先進的工藝方法之一,因其產品質量好,生產效率高,經濟效果佳而普遍應用於航空、儀表、汽車、摩托車、電器及日用品等制造行業。其中,以低熔點合金壓鑄件最為廣泛,如電表骨架、汽車連桿、殼體及氣化器、照相機零件的鋅合金壓鑄件、紡織機械配件、汽車缸體、車門、喇叭、離合器、水泵外殼、減壓閥、電機轉子中的鋁合金壓鑄件、飛機零件中的鎂合金

压铸模具设计实例 前言: 本章将藉由几个例子,介绍压铸模具设计的程序,及设计时所应考虑的一些因素。经由实际的计算,读者可以知道一些设计参数的来源,最后每个例子都会有一套模具图供读者参考, 以便了解压铸模具的实际结构。 1铝合金气压缸盖模具设计实例 1.1.1 方案设计 1. 铸件基本数据体积=116cm3(由计算得知) 材质=ADC12 铸件投影面积=65m M 65mm= 4225mfri 图1.1铝合金气压缸盖铸品图 2. 模具设计参数 铝合金气压缸盖最薄处平均厚度为3mm根据前面章节所述充填时间范围在0.05?0.10秒之间(表2.2 ),在此取充填时间为0.06秒。 依据前面章节所述浇口速度范围在34m/sec?43m/sec (表2.5 ),在此取浇口速度为 36m/sec。 所需浇口面积Ag: —充填伯積〔含迤井1 ■ L 充填時間册口速度 A匚A■制

含溢流井) 0.06t&)x36(rfl/3ec) 依据前面章节所述浇口厚度范围1.5?2.5mm(表2.8 ),因为在分模面浇口处铸件壁较厚,在此取浇口厚度为2.5mm浇口长度25mm 所需逃气道面积Av: A申N 丄* Ag ? 取加 =21 nun1 3. 射出条件计算 锁模力: 此铸件属于有气密性要求之耐压铸件,故铸造压力选定为800kg/cm2 (表2.1 ) 所需锁模力二铸造压力X铸造投影面积(包含铸件、料头、流道、溢流井等,约略估算相当于铸件投影面积的两倍) =800(kg/cm2)X 42.25(cm 2)X 2 =67600(kg) =76.6 吨 据此数据可选择锁模力适当的压铸机 考虑压铸锁模力安全系数,在此例中我们选择125吨冷室压铸机,使用直径50mn之柱塞头。压铸机柱塞头高速速度Vp: 无塡醴哨〔;「;;「」: P充塡時間X拄塞頭面積 =1J3 m/scc 4. 流道设计

压铸模具设计简介(doc 8页)

一、压铸简介压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸区别于其它铸造方法的主要特点是高压和高速。①金属液是在压力下填充型腔的,并在更高的压力下结晶凝固,常见的压力为15—100MPa。②金属液以高速充填型腔,通常在10—50米/秒,有的还可超过80米/秒,(通过内浇口导入型腔的线速度—内浇口速度),因此金属液的充型时间极短,约0.01—0.2秒(须视铸件的大小而不同)内即可填满型腔。压铸机、压铸合金与压铸模具是压铸生产的三大要素,缺一不可。所谓压铸工艺就是将这三大要素有机地加以综合运用,使能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件。1、压铸机(1) 压铸机的分类压铸机按压室的受热条件可分为热压室与冷压室两大类。而按压室和模具安放位置的不同,冷室压铸机又可分为立式、卧式和全立式三种形式的压铸机。热室压铸机立式冷室卧室 全立式(2)压铸机的主要参数a合型力(锁模力)(千牛)————————KN b压射力(千牛)—————————————KN c 动、定型板间的最大开距——————————mm d动、定型板间的最小开距——————————mm e动型板的行程———————————————mm f大杠内间距(水平×垂直)—————————mm g大杠直径—————————————————mm h顶出力——————————————————KN i顶出行程—————————————————mm j压射位置(中心、偏心)——————————mm k一次金属浇入量(Zn、Al、Cu)———————Kg l压室内径(Ф)——————————————mm m空循环周期————————————————s n铸件在分型面上的各种比压条件下的投影面积注:还应有动型板、定型板的安装尺寸图等。2、压铸合金压铸件所采用的合金主要是有色合金,至于黑色金属(钢、铁等)由于模具材料等问题,目前较少使用。而有色合金压铸件中又以铝合金使用较广泛,锌合金次之。下面简单介绍一下压铸有色金属的情况。(1)、压铸有色合金的分类受阻收缩混合收缩自由收缩 铅合金-----0.2-0.3% 0.3-0.4% 0.4-0.5% 低熔点合金锡合金锌合金--------0.3-0.4% 0.4-0.6% 0.6-0.8%

《压铸工艺与模具设计》复习题 一、判断题 1、全立式冷压室压铸机压铸过程是先加料后合模。(√) 2、巴顿认为:充填过程的第一阶段是影响铸件的表面质量;第二阶段是影响铸件的强度;第三阶段是影响铸件的硬度。(×) 3、压铸压力有压射力和胀型力。(×) 4、硅在铝合金中能改善其高温时的流动性,但降低合金的抗拉强度和塑性。(×) 5、压铸件的尺寸精度一般按机械加工精度来选取,在满足使用要求的前提下,尽可能选用较高的精度等级。(×) 6、确定公差带时,待加工的尺寸,孔取正值,轴取负值。(×) 7、压铸件的表面粗糙度取决于压铸模成型零件型腔表面的粗糙度。(√) 8、压铸件表面有表面层,由于快速冷却而晶粒细小、组织致密。(√) 9、同一压铸件内最大壁厚与最小壁厚之比不要大于3:1。(√) 10、铸件上所有与模具运动方向平行的孔壁和外壁均需具有脱模斜度。(√) 11、要提高薄壁压铸件的强度和刚度,应该设置加强肋。(×) 12、肋厚度要均匀,方向应与料流方向一致。(√) 13、液压曲肘式合模机构在压铸模闭合时是利用“死点”进行锁紧的(√) 14、斜导柱抽芯机构中弹簧起限位作用。(√) 15、压铸生产过程中,压射的第一阶段是低速压射,第二、第三阶段是高速压射。(×) 16、常用的高熔点压铸合金有锌合金、铝合金和镁合金。(×) 17、选择浇注温度时,应尽可能选择较高的温度浇注。(×) 18、压铸完成后,开模时应尽可能使铸件留在定模中。(×) 19、排溢系统包括溢流槽和飞边槽。(×) 20、推出机构一般设置在定模中。(×) 21、巴顿提出的三阶段充填理论,勃兰特提出全壁厚理论。(√) 22、金属液充填端部为矩形的型腔时受到的阻力比端部为圆形的小。(×) 23、压铸生产中,胀模力应大于锁模力。(×) 24、排溢系统包括溢流槽和飞边槽。(×) 25、硅是大多数铝合金的主要元素。(√) 26、镶拼式结构分为整体镶块式和组合镶块式。(√) 27、压铸件的尺寸精度比模具的精度低三到四级左右。(√) 28、确定公差带时,不加工的配合尺寸,孔取负值,轴取正值。(×) 29、厚壁压铸件,其壁中心层的晶粒粗大,易产生缩孔、缩松等倾向。(√) 30、压铸件厚壁与薄壁连接处可以突扩或突缩。(×) 31、肋应该布置在铸件受力较小处,对称布置。(×) 32、斜导柱抽芯机构中弹簧起限位作用。(√) 33、选择浇注温度时,应尽可能选择较高的温度浇注。(×) 34、同一压铸件上嵌补的嵌件不得多于两个。(×) 35、压铸机合模后的模具总厚度应小于压铸机的最小合模距离。(×)

压铸模具设计基本流程

一、模具设计之前 二、模具设计之中 三、模具设计审核 及图纸输出

客户资料审查 制品样板 3D产品设 计 结 果 回 馈 客 户 客 户 承 认 模 具 设 计 与 开 发 计 划 的 制 订 ﹑ 设 计 参 数 的 审 核 与 分 析 制 品 参 数 评 审 a﹑制品用在何处(外观要求)﹔怎样使用(力学性能要求)﹖ b﹑成型锌(铝)合金的收缩率多少﹖ 制品CAD 图面 3D产品设 计 c﹑制品是否要同其它零件进行配合(公差要求)﹖ d﹑制品结构脱模角分别是多少﹖ 制品3D档案3D审查 e﹑浇口位置﹑流线﹑结合线﹑顶出痕要求﹖ f﹑制品外观面有无特殊要求﹕喷砂﹑电镀...﹖ 制品3D档 与样板 图样比对 模 具 参 数 评 审 a﹑客户指定制品成型的材料特性如何﹖ b﹑预期将模具寿命多少件制品﹖ 制品CAD档 与样板 图样比对 c﹑预期的出模周期多长﹖ d﹑需要何种类型的流道及排气系统﹕单流道﹑多流道,渣 包排气、大排气,真空排气。 制品3D档 与CAD档 图图比对 e﹑模腔的布局﹖天地方向的选择﹖ f﹑制品出模方式的选择﹕手动拿出或自动落下﹔机械顶出 ﹑液压顶出 设计 规划设计日程的确定﹔该项目设计师指定﹑技术负责人指定 《模具设计之前》

模具结构设计1﹑制品能否从模腔中拉出﹖能否从模 芯上脱下﹖ 首先确定出模方向﹕首先根据制品Boss﹑倒勾等结构确定出模方向﹐若 无法正常成型和脱模则考虑设计内(外)滑块侧面抽芯。 2﹑确定分型面 以模具制造加工条件的要求为根据﹐满足制品外形要求来确定模具分型 面位置﹐便利简化磨削﹑铣削﹑CNC加工 3﹑设计合理的浇口位置﹑浇口形状以 及浇口数目 根据制品大小﹑流动性能﹑可能出现的料流结合线﹑模塑周期的长短﹔ 借用AnyCasting模流分析软件(公司尚未安装)等工具来确定浇口位置/大 小/型式(直胶口、内八字、外八字、反水口…)/数目。浇口的设计决定料 流结合线﹐而结合线的汇集将使内应力集中﹐这对于制品将是一个致命 的破坏因素 4﹑制品模穴排气渣包布局合理吗﹖ 针对制品模穴排气渣包问题﹐必须要排布在模穴的料流结合线处及料流 最易包气位置 5﹑镶件和成孔销的设计 针对一些精巧细小的部件采取模仁镶件的方法﹐如成形深而小的孔位﹔ 模仁成型面在工作过程中容易磨损破坏的结构﹔在分型面下方深处无法 加工或难以加工的结构. 6﹑排气结构设计 针对制品一些尖锐薄的位置﹐在压铸过程因排气不良而容易形成真空以 致压射压力损失大且粘料难以充饱产生射出制品缺料现象﹐我们需在该 处设置渣包及排气槽﹑开设镶件孔或将顶针设置于该处 7﹑顶出机构设计跟据产品类型确定合适的顶出方法(脱模板﹑顶杆﹑直推块) 8﹑冷却水路、油路设计 我们根据预期模塑量﹑模塑周期来确定冷却水路的有或没有﹕ a:对于较低模塑量的样件模﹐可以不设冷却水路﹔ b:对预期模塑量上万的模具我们精确的设计合理高效的冷却条件﹐避免 出现冷却不均匀甚至有些地方无法被冷却的现象。注意前后模水路要相 互配合﹑不能重垒平行﹐防止制品冷却不均匀,

模具设计实例1——相机外壳模具设计 本单元讲解的实例为按摩器上盖模具设计,按相机外壳模型如图1所示。 图1 相机外壳模型 1具体设计步骤 1.1启动PRO/E4.0,建立模具文件 (1)启动PRO/E。选择下拉菜单“文件”,“设置工作目录”命令,选择一个合适的工作目录。 (2)选择下拉菜单中“文件”,“新建”命令,弹出1-1所示的“新建”对话框,在“类型”选项组中选择“制造”选项,在“子类型”选项组中选择“模具型腔”选项,在“名称”文本框中输入文件名“anmo”,取消“使用缺省模板”,单击“确定”按钮,弹出”新文件选项“对话框。

图1-1 “新建”对话框 (3)在“新文件选项”对话框中选择“mmns_mfg_mold”,然后单击“确定”按钮,则进入PRO/MOLDDESIGN设计模式。 (4)单击“模具制造”工具栏上的“模具型腔布局”按钮,弹出“打开”对话框,同时弹出“布局”对话框,如图1-2所示。 (5)在“打开”对话框中选择“anmo.prt”零件后,单击“打开”按钮,弹出“创建参照模型”对话框,如图1-3所示。在“创建参照模型”对话框中选择“按参照合并”单选框,单击“确定”按钮接受默认的参照模型名称。 图1-2“布局”对话框图1-3“创建参考模型”对话框(6)单击“布局”对话框中的“参照模型起点与定向”选项区域中的拾取箭头,出现浮动参照模型窗口,同时出现“坐标系类型”菜单管理器,如图1-4 所示

图1-4浮动参照模型窗口和“坐标系类型”菜单 (7)在“坐标系类型”菜单中选择“动态”命令,进入“参照模型方向”对话框如图1-5所示,选择“坐标系移动/定向”按钮,选择“轴”输入数值90。单击“确定”按钮,返回“布局”对话框,单击“确定”完成参照模型的加载,如图1-6所示。 图1-5 参照模型方向菜单图1-6 参照零件布局结果 1.2设置收缩率 (1)单击“模具制造”工具栏上的“按比例收缩”按钮,弹出“选取”对话框,按照提示单击任何一个参照模型,选中的模型变成红色。

一、单选、填空和判断题:60% 1. 压铸的基本概念和常用的分类方法。答:压铸是将一种熔融状态或半熔融状态的金属浇入压铸机的压室,在高压力的作用下,以极高的速度充填在压铸模(压铸型)的型腔内,并在高压下使熔融或半熔融的金属冷却凝固成型而获得铸件的高效益、高效率的精密铸造方法。 2. 压铸的特点与应用范围。答:高压和高速是压铸时液态或半液态金属充填成型过程的两大特点。压铸已广泛应用在国民经济的各行各业中,如兵器、汽车与摩托车、航空航天产品的零部件及电器仪表、无线电通信、电视机、计算机、农业机具、医疗器械、洗衣机、电冰箱、钟表、照相机、建筑装饰以及日用五金等各种产品的零部件的生产方面。 3. 压铸的发展历史。答:1822年,威廉姆·乔奇制造了一台日产1.2万—2万铅字的铸造机,显示压铸工艺方法的生产潜力;1849年斯图吉斯设计并制造成第一台手动活塞式热室压铸机,并在美国获得专利;1855年默根瑟勒印字压铸机,开始生产低熔点的铅、锡合铸字,到19世纪60年代用锌合金压铸零件生产。1904年英国的法兰克林开始用压铸方法生产汽车的连杆轴承,开创压铸零件在汽车工业中的应用的先例1905年多勒成功研制了用于工业生产的压铸机,压铸锌、锡、铜合金铸件。随后瓦格纳设计了鹅颈式气压压铸机,用于生产铝合金铸件。1927年捷克工程师约瑟夫·波拉克设计了冷室压铸机,使压铸技术向前推进了一大步。20世纪50年代大型压铸机的发展开始,近10年压铸机开始向自动化智能化方向发展。 4. 压铸工艺中最重要的两个参数是什么?何谓压射力和压射压力?何谓压射速度和充填速度?答:压铸压力和压铸速度是压铸工艺中最重要的两个参数。压铸机压射缸内的工作液作用于压射头,使其推动金属液充填模具型腔的力称为压射力。压射压力是指压射过程中,压室内单位面积上金属液所受到的静压力。压射速度是指压铸机压射缸内的压力油推动压射冲头前进的线速度。充填速度是指金属液在压力作用下,通过内浇口进入型腔的线速度。 5. 何谓四级压射和三级压射?典型的金属充填理论有哪几种?其基本内容及发生的条件是什么?答; 四级压 射位于P4和P5.三级压射,是指现代压铸机压射机构为实现优质的填充效果所采用的慢压射、快压射、增压三个变压过程。典型的金属充填理论有喷射充填理论,全壁厚充填理论,三阶段充填理论;基本内容及发生的条件是P8和P9 6. 适合于压铸的合金取决于哪些因素?常用的压铸合金有哪些?其特点如何?答:压铸的合金取决于1> 密度小,导电和导热性好。2> 强度和硬度高,塑性好。3>性能稳定,耐磨和抗腐蚀性好。4>熔点低,不易吸气和氧化。5>收缩率小,产生热裂、冷裂和变形的倾向小。6>流动性好,结晶温度范围小,产生气孔、缩松的倾向小。常用的压铸合金有铝合金,锌合金,镁合金,铜合金。其特点见P14 7. 压铸时间的构成及其选择。压铸时间有充填、持压、及压铸件在压铸模中停留的时间。1充填时间的长短取决于铸件的的体积大小和复杂程度。对大而简单的铸件,充填时间要相对长些,对复杂和薄壁铸件充填时间要短些。2持压时间的长短取决于铸件的材质和壁厚。对熔点高、结晶温度范围大和厚壁的铸件,持压时间要长些,对结晶温度范围小而壁又薄的铸件,持压时间可短些。若持压时间不足,易造成缩松。但持压时间过长,起不到很大效果,且易造成立式压铸机的切除余料困难。3足够的开模时间可使铸件在模具内便有一定的强度,开模和顶出时不致产生变形或拉裂。若开模时间过短,则在铸件强度还较低时就脱模,铸件易变形,对强度低的合金还可能因为内部气孔的膨胀而产生表面气泡。但开模时间太长,则铸件温度过低,收缩大,对抽芯和顶出铸件的阻力变大,对热脆性大的合金还会引起铸件开裂,同时还会降低压铸的生产率。

一、判断题 1、内浇口长度一般取0.5~1 . ( ) 2、压铸横测浇口一般设置在分型面上,位置一定是铸件的内侧。 () 3、压铸模点浇口直径一般为1~2。() 4、不论冷室还热室压铸机它们的浇注系统都是相同的。() 5、压铸件文字凸出高度一般大于0.3。() 6、压铸件文字线条宽度一般取0.1。() 7、对带嵌件的压铸件来说,应避免热处理。() 8、消除单纯依靠加大壁厚而引起的气孔和收费缺陷是加强筋作用 之一。() 9、采用加强筋来保证薄壁铸件强度时,加强筋应布置在铸件最薄 处。() 10、同一压铸件,各部位的尺寸收缩率不同,有受阻收缩、自由收 缩两种。() 11、采用整体式成型零件结构的模具类型是大尺寸深型腔模。() 12、镶块、型芯的止转除销钉止转外,还可采用平键止转。() 13、查某不加工压铸件孔类尺寸d的公差值是0.2,偏差带应标注为 0。() 0.2 二、填充: 1、对于卧式压铸机,一般情况下横浇道在模具中应处于直浇道(余料)的或。 2、横浇道的截面积在任何情况下都不应小于, 主横浇道面积应大于各分支浇道截面积 3、横浇道截面积从直浇道至内浇口应,不应变化。 4、横浇道应平直,避免或减少和。 5、当铸件较薄并要求外观时,内浇口厚度要求。 6、压铸是的简称,其实质是在作用下,使液态可半液态合金以充填压铸模型腔,并在成型和凝固,获得铸件。

7、目前最先进的铸造工艺方法之一是。 8、熔炼锌合金用设备选用或,。 9、压铸件生产后的处理有压铸件的清理、、 热处理、浸渗处理和。 10、压铸件适宜的壁厚:锌合金为1~4,铝合金 ,镁合金,铜合金为2~5。 11、压铸件壁厚过厚易产生。铸件过薄造成。 12、高精度尺寸定义:指模具维修、加工及尺寸检测过程中严格控制且在模具结构上要、及的尺寸。 13、加强筋应布置在铸件,与铸件对称布置,筋的厚度要均匀,一致。 14、嵌件铸前需清理污秽,并预热温度与模具温度。 15、压铸法特点之一是能够直接压铸出小而深的圆孔、长方形孔和槽,压铸铝合金长方形孔和槽的极限深度是。 16、锁模力的大小与金属液的和铸件、浇注系统及排溢系统在分型面的有关。 17、压铸模具的温度通常包括和。 18、一般采用较高的充填速度,压铸件的质量更好。 19、热压室压铸机压铸模浇注系统由、和组成。 20、单个小型芯一般采用固定,也可采用、、 固定方法。 21、成型零件的尺寸公差值大小与铸件的有关。 三、改错题 1、热压室压铸机喷嘴位置可上下变动,既可与压铸机固定座板中心同轴也可偏离压铸机固定座板中心。 2、热压室压铸机浇口套可与压铸模中心重合,也可偏离压铸模中心;但压铸模中心一般与压铸机中心重合。 3、不同类型的压铸机它们的压铸模浇注系统都是相同的。均由直浇道、横浇道、

压铸模具设计开题报告 压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压。模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型。 一、选题的目的、意义和研究现状 根据对螺杆套压铸模的设计,了解和熟悉压力铸造的工艺设计过程和模具的设计过程。对压力铸造过程,模具的设计过程中以及实际应用过程中出现的缺陷问题,根据压铸模具工艺设计的理论与实践的结合,在外套的工艺结构不影响其性能和使用的情况下进行相应合理的设计,从而达到避免缺陷,提高外套工作性能的目的社会需要是促进科学技术发展的主要原因。当一种生产工艺不能满足社会需要时,就会有新的更好的工艺产生,压铸技术的出现就是如此。压铸最早用来铸造印刷用的铅字,当时需要生产大量清晰光洁以及可互换的铸造铅字,压铸法随之产生。根瑟勒Mergenthaler)发明了铅字压铸机。最初压铸的合金是常见的铅和锡合金。随着对压铸件需求量的增加,要求采用压铸发生产熔点和强度都更高的合金零件,这样,相应的压铸技术,压铸模具和压铸设备就不断地改进发展。Doehler)研究成功用于工业生产的压铸机,压铸锌,锡,铅合金铸件。agner)首先制成启动活塞压铸机,用于生产铝合金铸件。约瑟夫。波拉克Joset Polak)设计了冷压室压铸机,克服了热压室压铸机的不足之处,从而使压铸生产技术前进了一大步,铝,镁,锌,铜等合金零件开始广泛采用压铸工艺进行生产。压铸生产是所有压铸工艺中生产速度最快的一种,也是最富有竞争力的工艺之一,使得它在短短的年里的时间内发展成为航空航天,交通运输,仪器仪表,通

信等领域内有色金属铸件的重要生产工艺。 铸工艺与设备逐步完善的时期。而代到现在,则是电子技术和计算机技术加速用于压铸工艺与设备的大发展阶段。数控压铸机,计算机控制压铸柔性单元及系统和压铸工艺与设备计算机辅助设计的出现,标志着压铸生产开始从经验操作转变到科学控制新阶段,从而使压铸件的质量,自动化程度及劳动生产旅都得到了极大的提高。 在压铸生产中,正确采用各种压铸工艺参数是获得优质压铸件的重要措施,而金属压铸模则是提供正确选择和调整有关工艺参数的基础。所以说,能否顺利进行压铸生产,压铸件质量的优劣,压铸成型效率以及综合成本等,在很大程度上取决于金属压铸模结构的合理性和技术的先进性以及模具的制造质量。由于金属压铸成型有着不可比拟的突出优点,在工业技术快速发展的年代,必将得到越来越广泛的应用。特别是在大批量的生产中,虽然模具成本高一些,但总的说来,其生产的综合成本得到大幅度降低。在这个讲求微利的竞争时代,采用金属压铸成型技术,更有其积极和明显的经济价值。 近年来,汽车工业的飞速发展给压铸成型的生产带来了机遇。由于可持续发展和环境保护的需要,汽车轻量化是实现环保,节能,节才,告诉的最佳途径。因此,用压铸合金件代替传统的铸铁件,可使汽车质量减轻,压铸合金件还有一个显著地特点是传导性能良好,热量散失快,提高了汽车行车安全性。因此,金属压铸行业正面临着发展的机遇,其应用前景十分广阔。中国的压铸业经历了,已经成为具有相当规模的产业,并以每年速度增长,但是由于企业综合素质还有待提高,技术开发滞后于生产规模的扩大,经营方式滞后于市场竞争的需要。从总体看,我国

弯曲模 零件简图:如图3-11所示零件名称:汽车务轮架加固板材料:08钢板 厚度:4mm 生产批量:大量生产 要求编制工艺方案。

图3-11 汽车备轮架加固板零件图 一. 冲压件的工艺分析 该零件为备轮架加固板,材料较厚,其主要作用是增加汽车备轮架强度。零件外形对称,无尖角、 凹陷或其他形状突变,系典型的板料冲压件。零件外形尺寸无公差要求,壁部圆角半径,相 对圆角半径为,大于表相关资料所示的最小弯曲半径值,因此可以弯曲成形。的八个小孔和两个腰圆孔分别均布在零件的三个平面上,孔距有们置要求,但孔径无公差配合。圆孔精度不高,弯曲角为,也无公差要求。

通过上述工艺分析,可以看出该零件为普通的厚板弯曲件,尺寸精度要求不高,主要是轮廓成形问题,又属大量生产,因此可以用冲压方法生产。 二. 确定工艺方案 (1)计算毛坯尺寸 该零件的毛坯展开尺寸可按式下式计算: 上式中 圆角半径; 板料厚度; 为中性层系数,由表查得; ,为直边尺寸,由图3-13可知,

将这些数值代入,得毛坯宽度方向的计算尺寸 考虑到弯曲时板料纤维的伸长,经过试压修正,实际毛坯尺寸取。 同理,可计算出其他部位尺寸,最后得出如图3-14所示的弯曲毛坯的形状和尺寸。 (2)确定排样方式和计算材料利用率 图3-14的毛坯形状和尺寸较大,为便于手工送料,选用单排冲压。有三种排样方式,见图3-15a、b、c。由表查得沿送料进方向的搭边,侧向搭边,因此,三种单排样方式产 材料利用率分别为64%、64%和70%。第三种排样方式,落料时需二次送进,但材料利用率最高,为此,本实例可选用第三种排样方法。