隧道斜井施工

2.12.2.1 工艺概述斜井是隧道附助坑道的一种。是为增加隧道工作面以缩短工期和改善施工通

风、施工排水和

施工运输等施工条件所设置的临时性隧道附属工程。也可作为永久性的隧道附属建筑,作为运营通风、排水和防灾害使用。一般需要提前开工,为隧道施工创造有利条件。

2.12.2.2 作业内容

1. 洞口及车场布置;

2. 轨道铺设及拆除;

3. 施工通风、排水设施安装及拆除,施工通风排水;

4. 斜井开挖、支护及衬砌;

2.12.2.3 质量标准及验收方法参考开挖、支护、衬砌、

防排水等作业工艺标准。

2.12.2.4 工艺流程基本作业流程为:测量→钻架就为→钻孔→装药爆破→通风→找顶清帮→支

护→出碴→下一

循环。

2.12.2.5 工序步骤及质量控制说明

一、施工准备

1. 做好施工现场的“三通一平”——路通、水通、电通与场地平整工作,合理规划施工总

平面布置,确定大临、小临及弃碴场的位置和范围,运输道路的引入和其他运输设施的布置。

2. 做好原材料料源调查,提前完成原材料试验和配合比试验,准备充足施工使用的各项材 料,使其满足施工要求。

3. 熟悉施工图纸,做好各项技术交底。

4. 做好现场劳动力组织(详见作业组织),准备好各种施工机械,并保证机械的完好率, 使其满足施工要求。铁路隧道坚井提升运输机械通过计算确定,其它机械设备可参考正洞配备。

二、设备选型与配备

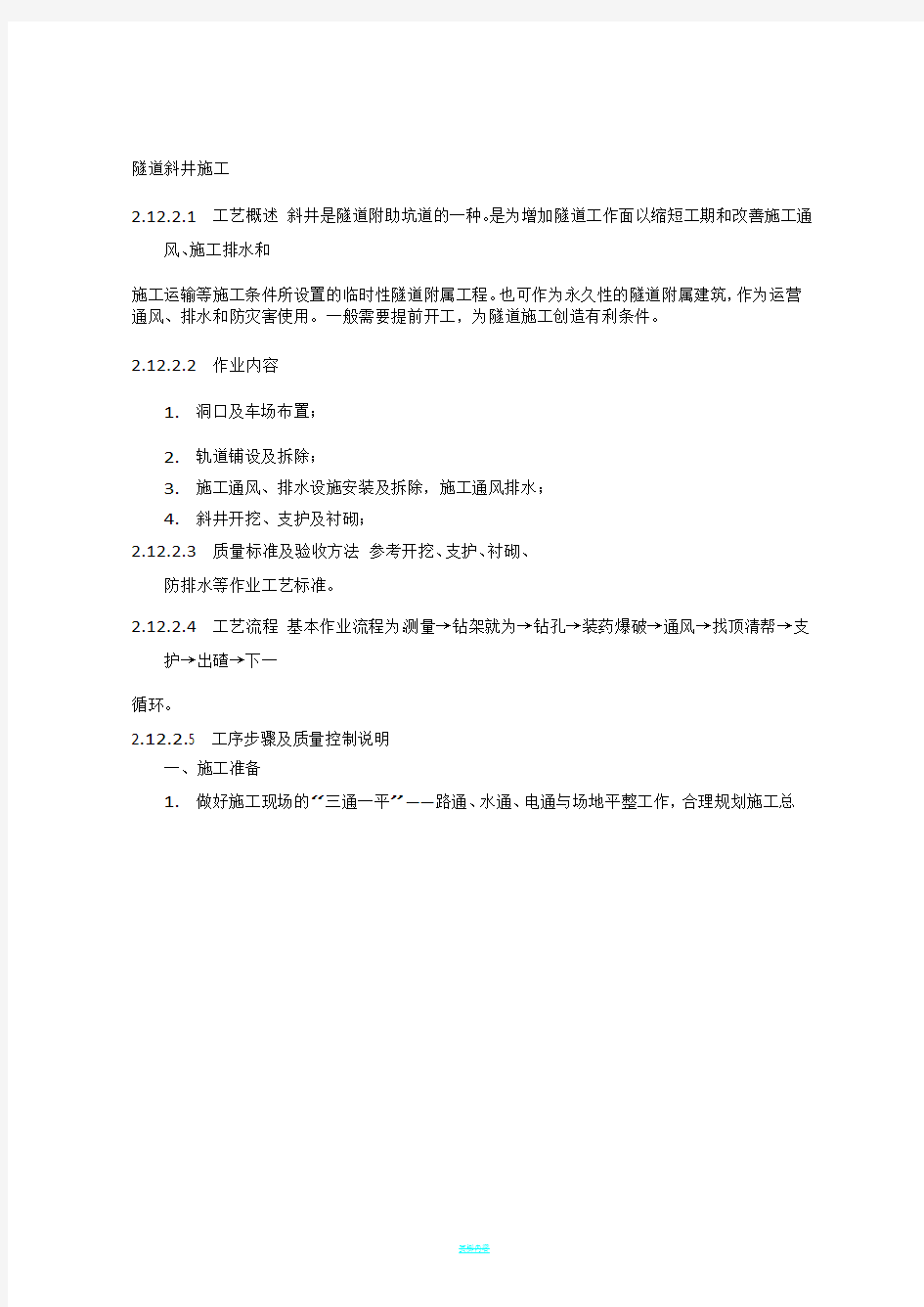

1. 一次提升时间(t ) 一次提升时间的计算见表

2.12.2-1。

表 2.12.2-1 近似的 t 值计算公

式

注:L

—— 斜井井身长度(m );

L 甩 —— 甩车道长度(m );

L

车 ——

斗车L 上 —— 上部平车场长度(m ),根据一次拉车数确定,一般取 6~15m ; L 上 —— 下部平车场长度(m ),一般取 6~15m ; L

提

——n —— 一次提升斗车数(辆);

υ均

—— 平均提升速度(m /s ),一般 0.75~0.9,当提升长度小于 200m 时取下限, 大于 600m 时取上限;

υm

υ甩——车组通过甩车道及道岔的速度(m/s),取最大提升速度的一半且不大于

1.5m/s;

υ平——车组在平车场的运行速度(m/s),一般取1.5m/s;

t甩、t平——在甩车场、平车场的停止时间(s),单钩取30,双钩取25s;

t换——电机反转换向时间(s),取5;

- 135 -

- 136 - t 斗 —— 箕斗提升休止时间(s ),取 8~10;

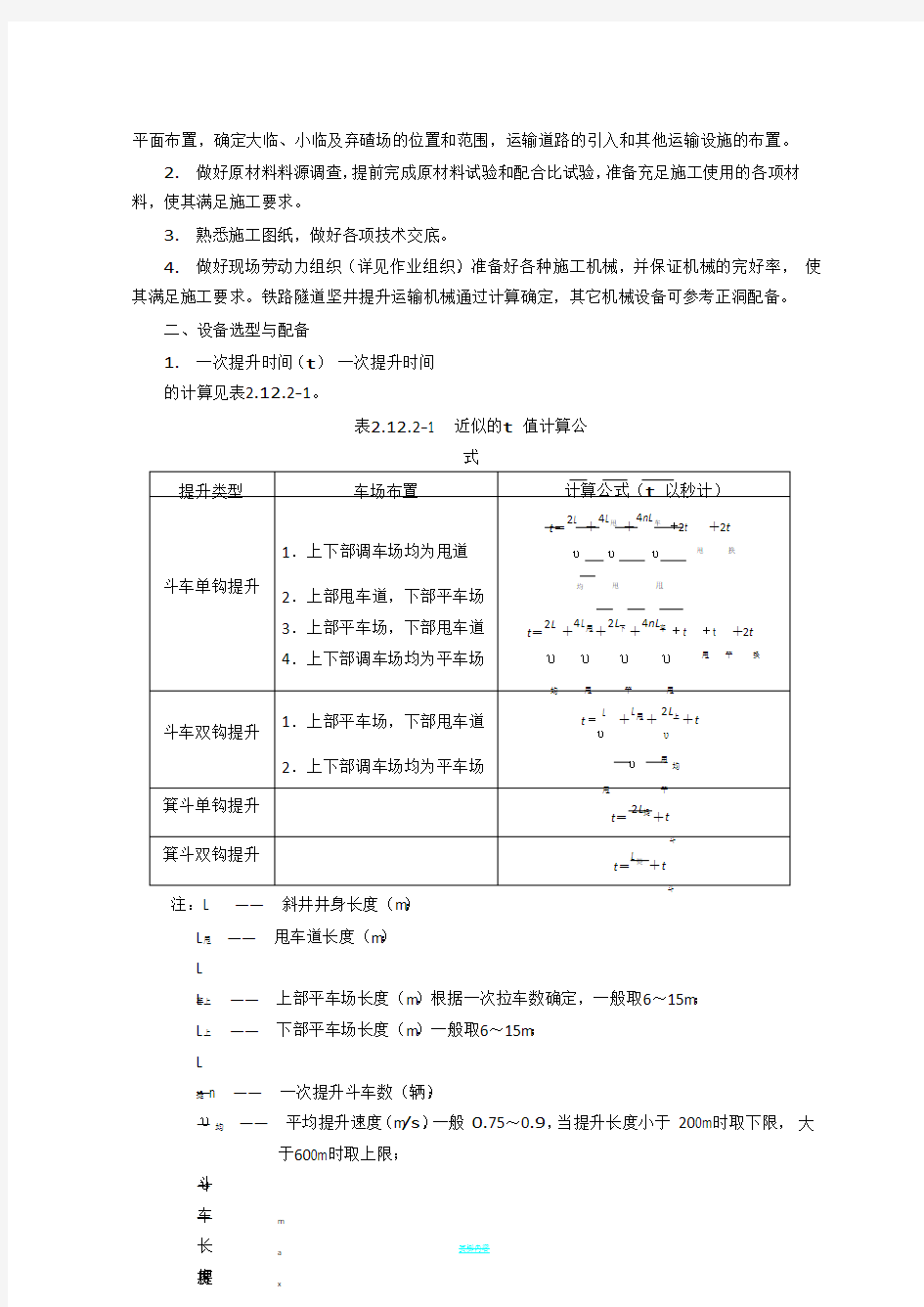

2. 提升容器容积(V )

V 双钩

=

k 2 tV 1

;V 单钩= k 2 tV 1

(m 3)

3600k 1T 1800k 1T

式中:

V

1

——

隧道每班

出

碴

量

(

T —— 隧道每班出碴时间(h );

k 1 —— 满载系数,取 0.9;

k 2 —— 提升不均匀系数,取 1.15~1.25;

t —— 一次提升时间(s )。

一般斗车需要加固其连接装置,安全系数不小于 6。 现箕斗多采用无卸载轮前卸式,几种箕斗技术性能见表 2.12.2-2。 表 2.12.2-2 前卸式箕斗技术特征表 装载容积 轨距(mm ) 轴距(mm ) 适用井身倾角(°) 箕斗自重(kg ) 2m3 900 1600 <25 1421.2 3m3 900 1700 <25 2975.6 4m3

900

1800

<25 2210.6 6m3 900 2000

≤20

3153.0

3. 提升钢丝绳的单位长度重量(P k ) n (Q 1+Q 2)(sin α+f 1 cos α)

P k = 110σ m (kg / m )

-L (sin α+f 2 cos α)

式中: Q 1 —— 提升容器及连接装置的自重(kg ); Q 2

—

—

提

升

容

L —— 钢丝绳提升长度(m )

; σ—— 钢丝绳的公称抗拉强度,有 155~170 kg /mm ; f 1 —— 提升容器运行阻力系数,取 0.01~0.015;

f 2 —— 钢丝绳移动阻力系数,取 0.25~0.4; α

—— 斜井倾角(°);

m —— 钢丝绳安全系数,提升人时取 9,提升物时取 6.5; n —— 一次提升车辆的数量; 据此选择相应的钢丝绳直径。

4. 天轮直径(D )

提升天轮: D =(60~80)d 绳;或:D =(900~1200)d 丝 (mm )

隧道掘进机施工方案

式中:d绳——钢丝绳直径(mm);

d丝——钢丝绳钢丝直径(mm);

5. 提升绞车提升绞车的选择,主要根据所悬吊设备的重量和方法来确定。一般单绳悬吊用

单卷筒绞车,

双绳悬吊用一台双卷筒或两台单卷筒绞车。

(1)卷筒

①卷筒直径

D=(60~80)d绳;或D=(60~80)d丝(mm)

式中:d绳——钢丝绳直径(mm);

d丝——钢丝绳钢丝的直径(mm)。

隧道掘进机施工方案

②卷筒宽度(B)

单层缠绕时:

B=(H

3

+l

+n )(d

+ε)

(mm)

多层缠绕时:

πD

卷

H

3

+l+(n1+n2)πD

卷(mm)

B=

ηπD

均(d

绳

+ε)

式

中:

H 3

——

斜井提升长度d丝——钢丝绳钢丝的直径(mm);

l——钢丝绳试验的备用长度,备用30~40m;

n1 ——摩擦圈数,取3;

n2 ——每两个月移动1/4 周的备用圈数,取4;D

卷

—

—

卷

筒

直

径

η——钢丝绳缠绕层数;

d绳——钢丝绳直径(mm);

ε——钢丝绳圈间隙,用2~3m m;

D均——平均缠绕直径(m),D均=D卷+(η-1)d绳。

(2)最大静张力(F max )和静张力差(F差)绞车的能力是根据钢丝绳的最大静张力来标定的,因此,所选用的绞车最大张力应大于钢丝

绳悬吊的终端荷重与钢丝绳自重之和,绞车筒的容绳量要大于绞车的悬吊深度。

F max=n(Q1 +Q2 )(sinα+f1 c osα)+P k L(sinα+f2 c osα)(kg)

F差=F ma x -n Q1 (sinα-f1 c osα)(kg)

式中符号意义同前。

(3)电动机功率(N)的计算

单钩提升:

双钩提升:N=

K·F

max

·V

max

102η

N=

K·F

差

·V

max

102η

(kW)

(kW)

式中:K——电动机功率备用系数,取1.2;

η——传动效率,一级传动为0.9,二级传动为O.85;

V max——最大提升速度(m/s);F max 、F差

——最大静张力和静张力差(kg)。根据计算结果

隧道掘进机施工方案

三、斜井井口车场的设施及布置有轨运输斜井布置井口车场时,要因地制宜,充分利用地形条件

来满足提升设备的安装要求。

并以便于弃碴、供料为原则。一般斗车斜井井口设井架,箕斗斜井井口设卸碴架。提升是由钢丝绳绕过井架或卸碴架上的提升天轮通过绞车牵拉。

1.斜井口至井架距离(L1 )和井架高度(H g )。

(1)斗车斜井单钩提升井口设置甩车场,L1 =(l1 +

l2 +l3 +l4 )Cosα(m)

Hg=(l1 +l2 +l3 +l4 )Sinα一D u /2(m)

式中l l ——缓冲距离(m),一般取7~9;

l2 ——道岔连接长度(m),4 号道岔用7m;

- 137 -

隧道掘进机施工方案

L

l 3 —— l ~1.5 倍车组长度(m ); l 4 —— 过提升距离(m ),取 5~6 m ; α —— 栈道倾角,一般 6~7°;

D u —— 提升天轮直径(m )。 (2)斗车斜井双钩提升井口设置平车场

L 1 = l 1 +l 2 +l 3 +l 4

(m )

式中 l 1 ——井口竖曲线终点至道岔起点的长度(m ),一般取一个斗车长度约 2 m ;

l 2 ——道岔长度(m );

l 3 ——1~1.5 倍车组长度(m );

l 4 ——根据进口线路的平面布置确定,以井架脚不妨碍斗车通过为原则(m )。 井架

高度以满足钢丝绳牵引角 β≤9~10°的要求,并便利斗车在钢丝绳下通过为准。 (3)箕斗斜井卸碴架高度及其到井口的距离根据卸碴架的型式和转运斗车高度而定,以满 足箕斗卸碴及漏斗下面出入车方便为准,并需要考虑斗车进料线的位置。

2.绞车与井架水平距离(L 2 ) (1)单钩提升

L ≈ =

B -Y

2

2tg α

(m )

式中 B —— 卷筒宽度(m );

Y ——提升天轮的横向游动距离(m );

α ——绳偏角,卷筒为一层缠绕时取 1°30’,卷筒为多层缠绕时取 1°l0’。

(2)双钩提升

当 B >S -a 时: 2

≈ =

2B +a -S -Y 2tg

α

(m )

当 B <S -a 时: L 2 ≈

S -a -Y 2tg

α

(m )

式中

a —四、洞口段施工 井口土石方开挖,根据斜井设计并结合实际地形情况选定洞口后,人工清除洞口范围植被及

覆盖层。土方采用挖掘机配合自卸车挖、装、运,石方采用手持风钻钻孔,浅眼爆破,装载机装 运。所有土石方均就地作为场地填料。洞口土石方施工完成后,根据洞门边仰坡地质情况确定是 否施作锚网喷混凝土,并根据边仰坡稳定情况和岩体破碎程度确定锚杆间距和喷混凝土厚度。洞 口坡

隧道掘进机施工方案

斜井开挖进洞后,及时衬砌洞口5~8 m 段,混凝土采用全断面一次浇筑成型,拱架采用型钢弯制加工,边墙采用方木加固支撑,模板采用隧道专用组合钢模。在建井初期,混凝土由临时拌和站拌制。作为辅助施工的斜井可用前倾式翻斗车运输,人工翻铲人模,插入式捣固器振捣。用作隧道附属建筑而永久使用的斜井,衬砌采用泵送混凝土。为了增加洞口段衬砌在受载时的稳定,衬砌边墙脚人工挖成不少于l.5~2.0m长的台阶。

五、斜井开挖

1.钻爆:斜井井身开挖是斜井施工的关键工序。由于井身断面小,爆破难度大,在进行钻爆方案设计前认真调查和研究地质情况对钻爆设计十分重要,在施工过程中根据不同的地质情况须不断修正各项参数。钻爆设计一般以楔形掏槽、光面爆破为主。根据围岩稳定情况每循环进尺

在1.5~2.0m左右。手持风钻钻孔作业时要求做到稳、准、直,必要时用炮棍设置参考方向。炮眼精度要求与正洞施工相同。当工作面积水不能完全排除,影响钻爆进度时,可将井身分部开挖。

在建井初期,由于设备到位、安装、调试均需要较长的时间,不能形成生产能力,井口段以人工装碴为主,运输方式选择0.7 m3矿车或手扶胶轮车用小型卷扬机提升,或采用小型四轮车运输均能保证施工进度要求。随着掘进深度的增加,设备生产能力逐步形成,出碴转为正常施工。

2.装碴:根据井身围岩情况,中硬围岩段爆破块体均匀可采用平斜两用耙斗装碴机,软岩或坚硬围岩段爆破块体小、粉末多,可采用铲斗式Ⅲ型斜井装碴或146 型正装侧卸装岩机。

3.运输:可采用V=2.0 m3侧卸矿车运输,9 t 绞车提升,最快提升速度3 m/s,功率200 kW,运距450 m 以上。轨道采用24 kg/m 轻型钢轨,轨距762 mm。

4.卸碴:采用万能杆件或贝雷梁拼装天轮架、卸碴架、上架栈桥。绞车将矿车拖上卸碴架后,用5t 电运葫芦单侧提升矿车倾倒矿碴。卸碴架下用斗车或4.5 t 自卸车接碴,运到指定碴场。

六、斜井支护为了保证施工安全,在斜井围岩较差段一般采取锚喷支护,必要时采取衬

砌混凝土加强支护。

喷锚支护紧跟开挖作业面,在放炮、找顶后拱部初喷混凝土3~5 cm 厚,待开挖面前进后,用φ40 钢管搭设临时作业台架,安装拱部锚杆。锚杆间距根据围岩类别及稳定情况确定,最后复喷5~8 cm 混凝土。锚喷支护施工完成后,随时观测支护变形情况,发现裂缝出现,查明原因,加设锚杆或局部撬掉重喷。

采用混凝土衬砌时,沿井身自下而上浇筑,边墙基础挖成台阶,其他工序与洞口混凝

土衬砌相同。

七、排水斜井井口边仰坡上方设置截水口,下方设置排水沟,采用浆砌石砌筑,断面

尺寸根据汇水量

太小确定。斜井在建井期间,由于反坡施工,围岩裂隙水和钻孔高压水均汇集到掌子面,不能自动排出,可在掌子面一角设集水坑,采用小型抽水机将水抽到水箱内,再由大型抽水机排出斜井。

斜井裂隙水较多时,在斜坡段的人行道下以及平坡段的靠水仓侧设置排泄水沟,将水引排到斜井与正洞交叉口设置的水仓。同时正洞施工阶段施工排人也是流入水仓后由泵

房内安装的离心泵排出。

八、通风与正洞贯通前一般采用压入式通风,贯通后可视实际情况采用自然通风或

巷道式通风。详见

通风作业工艺。

2.12.2.6 安全生产及

环境保护参考竖井

施工工艺