重晶石浮选工艺的研究及工业生产调试

王德强 于振江 徐兆令 谷大亮

(烟台金元矿业机械有限公司)

摘 要: 通过试验室小型试验及工业生产试验, 调整流程和药剂条件, 探讨了重晶选矿工艺, 使 其精矿技术指标及生产能力均达到设计指标, 化工级重晶石产品全部达到出口标准。

关键词: 重晶石; 浮选工艺; 生产调试

文章编号: 100925683 (2006) 0620047202

中图分类号: TD 923

文献标识码: B

2 试验室小型试验

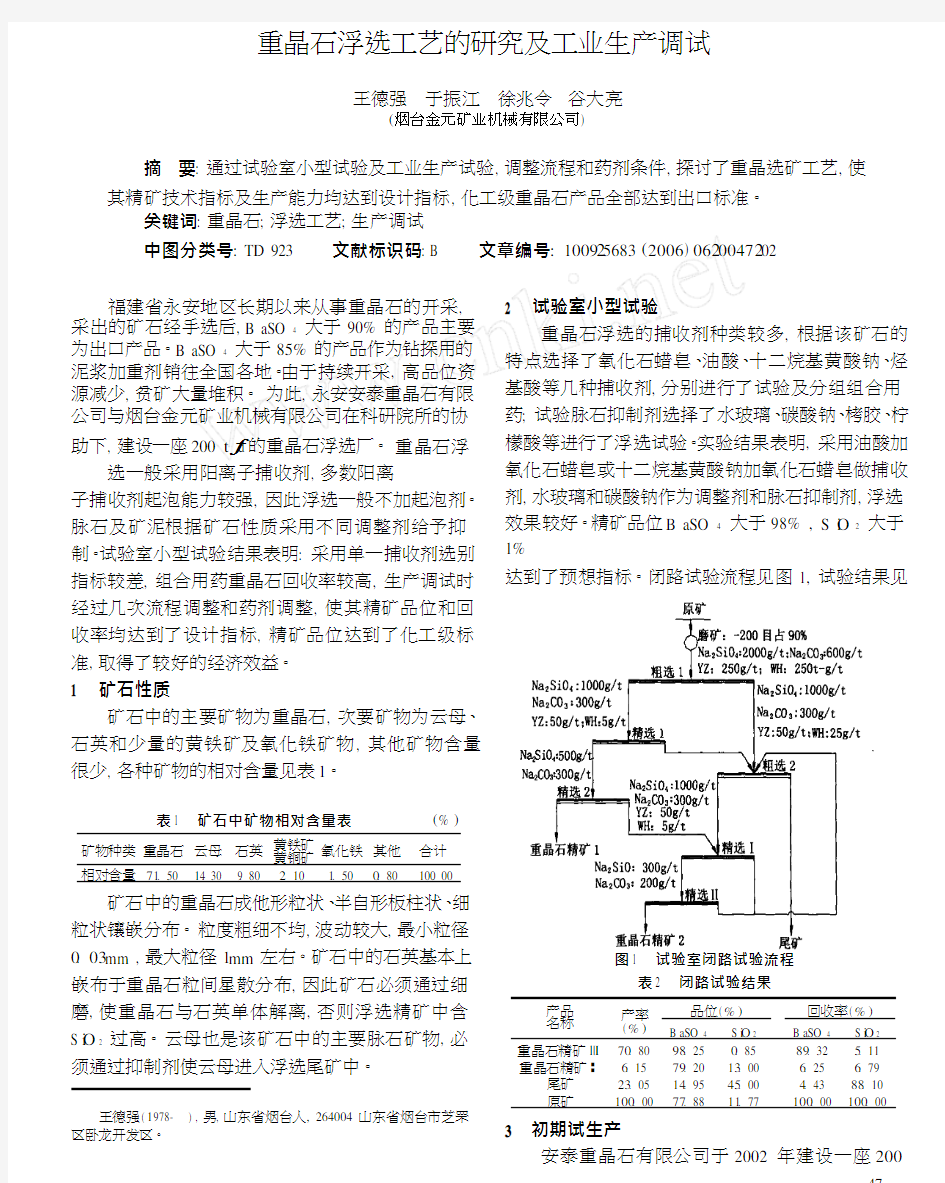

重晶石浮选的捕收剂种类较多, 根据该矿石的 特点选择了氧化石蜡皂、油酸、十二烷基黄酸钠、烃 基酸等几种捕收剂, 分别进行了试验及分组组合用 药; 试验脉石抑制剂选择了水玻璃、碳酸钠、栲胶、柠 檬酸等进行了浮选试验。实验结果表明, 采用油酸加 氧化石蜡皂或十二烷基黄酸钠加氧化石蜡皂做捕收 剂, 水玻璃和碳酸钠作为调整剂和脉石抑制剂, 浮选 效果较好。精矿品位B aSO 4 大于98% , S i O 2 大于

1%

达到了预想指标。闭路试验流程见图 1, 试验结果见

福建省永安地区长期以来从事重晶石的开采, 采出的矿石经手选后, B aSO 4 大于 90% 的产品主要 为出口产品。B aSO 4 大于 85% 的产品作为钻探用的 泥浆加重剂销往全国各地。由于持续开采, 高品位资 源减少, 贫矿大量堆积。 为此, 永安安泰重晶石有限 公司与烟台金元矿业机械有限公司在科研院所的协 助下, 建设一座 200 t ?d 的重晶石浮选厂。 重晶石浮

选一般采用阳离子捕收剂, 多数阳离

子捕收剂起泡能力较强, 因此浮选一般不加起泡剂。 脉石及矿泥根据矿石性质采用不同调整剂给予抑 制。试验室小型试验结果表明: 采用单一捕收剂选别 指标较差, 组合用药重晶石回收率较高, 生产调试时 经过几次流程调整和药剂调整, 使其精矿品位和回 收率均达到了设计指标, 精矿品位达到了化工级标 准, 取得了较好的经济效益。 1 矿石性质

矿石中的主要矿物为重晶石, 次要矿物为云母、 石英和少量的黄铁矿及氧化铁矿物, 其他矿物含量 很少, 各种矿物的相对含量见表 1。

(% )

表 1 矿石中矿物相对含量表

黄铁矿 氧化铁 矿物种类 重晶石 云母 石英 其他 合计 黄铜矿

相对含量 71. 50 14. 30 9. 80 2. 10 1. 50 0. 80 100. 00

矿石中的重晶石成他形粒状、半自形板柱状、细 粒状镶嵌分布。 粒度粗细不均, 波动较大, 最小粒径

0. 03mm , 最大粒径1mm 左右。矿石中的石英基本上

嵌布于重晶石粒间星散分布, 因此矿石必须通过细 磨, 使重晶石与石英单体解离, 否则浮选精矿中含

S i O 2 过高。 云母也是该矿石中的主要脉石矿物, 必

须通过抑制剂使云母进入浮选尾矿中。

图 1 试验室闭路试验流程

表 2 闭路试验结果

品位 ( % )

回收率 ( % )

产品

名称

产率

( % )

B aSO 4

S i O 2 B aSO 4 S i O 2 重晶石精矿l|I 重晶石精矿| 尾矿 原矿 70. 80 6. 15 23. 05 100. 00 98. 25 79. 20

14. 95 77. 88

0. 85 13. 00 45. 00 11. 77

89. 32 6. 25 4. 43 100. 00 5. 11 6. 79 88. 10 100. 00

王德强 ( 1978- ) , 男, 山东省烟台人, 264004 山东省烟台市芝罘 区卧龙开发区。

3 初期试生产

安泰重晶石有限公司于 2002 年建设一座 200

47

总第 445 期

矿业快报 2006 年 6 月第 6 期

t ?d 重晶石选矿厂, 碎矿采用一段闭路流程, 磨矿采

用二段闭路流程, 浮选采用一次粗选、两次扫选、三 次精选, 产出化工级重晶石精矿, 扫选精矿与精选尾 矿合并再进行三次精选, 产出重剂重晶石产品。工艺 流程见图 2。

率提高到83% , 达到了预期指标。改造后的选矿工艺 流程见图 3, 改造后测定的生产指标见表 3。

图 3 改造后的选矿工艺流程图

(% )

表 3 生产指标考查结果表

图 2 初期生产选矿工艺流程图

品位

生产 日期

产品 名称 回收率

(B aSO 4) 产率

B aSO 4 S i O 2 根据设计的工艺流程进行了工业生产试验, 试 验生产期间化工级精矿品位B aSO 4 为 96% , S i O 2 为

1. 5% , 且回收率偏低 (B aSO 4 回收率为 67% ) , 通过

考查发现如下几方面问题。

( 1) 药剂条件不合理。 单一用 Y Z 捕收剂, 重晶 石回收率和精矿品位不高, 改为组合用药。

(2) 单一水玻璃为脉石抑制剂效果差, 增加碳酸 钠效果较好。

(3) 浮选流程结构不合理。精选全部采用开路流 程, 化工级产品回收率偏低, 经济效益差, 需要对流 程结构进行调整。

(4) 由于原矿品位高, 因此浮选各作业产率都比 较大, 浮选时间不足, 将刮板改为“十”型刮板后回收 率有明显提高。

(5) 泡沫量大, 并且发粘, 输送困难, 经常出现跑

槽现象, 采用水雾消泡取得明显效果。 4 改造后的选矿工艺流程及生产指标

在初试的基础上又进行小型试验, 增加一次精 选作业同时进行药剂调整, 精矿品位B aSO 4 提高到 98. 5% , S i O 2 降低到0. 75% , 进而达到出口产品质 量标准。 精选尾矿通过增加精选次数和药剂调整可 以再次分选出化工级重晶石精矿, 化工级产品回收

48

化工级产品

加重剂级产品 尾矿

原矿 71. 13

3. 05

25. 82 100. 00 98. 22 90. 13 20. 65 78. 00 0. 73 1. 85

89. 56 3. 53 6. 91 100. 00 11223

化工级产品 加重剂级产品 尾矿

原矿 63. 67 5. 13

31. 20 100. 00 98. 50 88. 00 32. 00 77. 20 0. 70 1. 74 79. 18 8. 22 12. 60 100. 00 11224

化工级产品 加重剂级产品 尾矿

原矿 63. 11 5. 58

31. 31 100. 00 98. 62 90. 20 40. 01 80. 10 0. 61 1. 64 77. 69 6. 28 16. 03 100. 00 11225

化工级产品 加重剂级产品

尾矿 原矿 71. 42 3. 31 25. 27 100. 00 98. 14 89. 7 28. 77 80. 15 0. 56 1. 82 87. 22 3. 70 9. 08 100. 00 11226

化工级产品 加重剂级产品

尾矿 原矿 64. 99 4. 85 30. 16 100. 00 98. 35 88. 50 33. 45 78. 30 0. 65 2. 10 81. 63 5. 48 12. 89 100. 00 11227

化工级产品

加重剂级产品 尾矿

原矿 67. 90

4. 10

28. 00 100. 00 98. 35 88. 50 34. 61 80. 10 0. 89 1. 92 83. 37 4. 53 12. 10 100. 00 11228

化工级产品 加重剂级产品 尾矿

原矿 67. 03

4. 34 28. 63 100. 00

98. 36 89. 09 32. 15 78. 96

0. 69 1. 85 83. 53 4. 88 11. 59 100. 00

生产

平均 指标 (下转第 67 页)

章正华: 大顶铁矿细碎工艺的技术改造2006 年6 月第6 期

石入磨, 提高入磨矿石品位, 经过多次考察后在细碎产品入磨矿仓的皮带上增加了一道磁滑轮干选作业( 配备的皮带宽1. 6m , 磁滑轮规格为? 900mm ×1800mm , 磁表场强达到500m T , 离磁表100mm 处场强仍可达80m T ) , 将其中的废石提前抛出。

改造后的细碎工艺流程见图2。破碎粒度, 细碎作业H P 圆锥基本处于全天候作业, 原有的P Y D 1750 圆锥通常处于备用状态。

(2) 通过湿式筛分和加大筛分面积, 筛分效率有明显提高, 特别是将其中的- 2mm 部分脱除, 为后续的磁滑轮干选创造了条件。

(3) - 12 + 2mm 部分经过磁滑轮干选工艺后, 入磨矿石品位提高了3. 5%~6% , 废石抛出率为8. 13%~12. 65% , 废石品位约9. 97%~12% , 金属回收率可达到97. 5%~98. 11% 。抛废效果较为显著。

3 改造前后效果比较

(1) 细碎设备改造后, 选矿厂的综合产量大幅度提高, 破碎能力已由原设计的年处理原矿100 万t提高到目前的300 万t的规模。

(2) 由于入磨粒度的降低和入磨品位的提高, 球磨车间在保持磨矿细度相同的情况下, 综合产量比改造前要提高25% 。

(3) 细碎工艺改造后, 由于产量的大幅上升, 不仅磨矿的吨矿球耗和电耗下降, 而且其他设备的生产效率都得到显著提高。仅细碎抛废减少废石入磨一项可节约电费135 万元, 若考虑其增加产量带来的综合效益约3 000万元。

4 结语

( 1) 通过细碎工艺改造近两年来的生产实践证明, 选用的H P 圆锥是实现“多碎少磨”的理想设备,细碎后的抛废也是实现“早抛多抛”的可行措施。该改造取得了明显的经济效益。

( 2 )由于改造场地的限制, 闭路筛洗形成的- 2mm 部分没有经过湿式磁选抛废, 虽经分级机进一步脱泥脱水, 但含水含泥量仍然偏大, 对后续的磨矿仓的放矿有一定影响, 在今后的技改中应进一步完善。

(3) 要进一步降低入磨粒度, 在下一步的中碎改造中仍然要引进H P 系列圆锥, 以减轻细碎的负荷。

(收稿日期2006202221)

图2 改造后的细碎工艺流程

212 生产实践情况

( 1) 该设备运行后, 当排矿口调整到18mm时- 16mm 达到75. 6% , 其中- 12mm 达到66. 08% , - 2mm 达到16. 44% ; 入磨粒度为- 12mm 达到95. 78% , 其中-8mm 以下达到72198% , - 2mm 达到19. 94% 。粒级分析结果见表2。该设备在大顶矿

业

股份有限公司选矿厂运行近两年以来, 工作十分平稳, 作业率可达到90% 以上, 设备维护维修简单, 破碎效果较传统圆锥破碎机有较大改进。目前为降低表2 细碎工艺改造后的精粒级分析

圆锥排矿粒度分布( %)最终产品粒度分布( %)粒级

?mm 各粒级产率正累积产率各粒级产率正累积产率

+ 12 - 12+ 10 - 10+ 8 - 8+ 2 33. 92

8. 59

4. 54

36. 51

33. 92

42. 51

47. 05

83. 56

4. 22

14. 42

8. 38

53. 04

4. 22

18. 64

27. 02

80. 06

- 2 16. 44 100. 00 19. 94 100. 00

(上接第48 页)

5 结语

(1) 安泰重晶石选矿厂在试生产期间, 经过流程的调整和药剂条件的改善使精矿品位B aSO 4 为98. 5% , S i O2 为0. 69% , 达到了出口品级标准, 矿山生产取得了较好的经济效益, 为重晶石贫矿的开发和利用提供了经验。

( 2) 重晶石浮选的关键是选择最佳捕收剂和调整剂。2004 年末改用Y F2O C 新型捕收剂, 选择性较好, 泡沫量适中, 有利于中间产品的输送, 产品质量和回收率均达到了满意效果。

( 3) 重晶石浮选设备的选择要根据矿石特点予以调整。重晶石原矿品位高, 矿石密度大, 浮选机功率应该相应增加。精矿产率大, 精矿品位要求严格, 需要增加精选浮选机的数量和精选次数。

(收稿日期2006204225)

67