1. 锅炉设备主要规范和结构

1.1 锅炉设备主要规范

扬州发电有限公司扩建工程配置的2×300MW锅炉主要系统及基本简要描述如下:

2×300MW机组配套的 5#、6#炉为东方锅炉(集团)股份有限公司生产,型号DG1036/18.2-Ⅱ4,锅炉为亚临界参数、四角切圆燃烧方式、自然循环汽包炉。单炉膛п型露天布置,燃用烟煤,一次再热,平衡通风、固态排渣,全钢架、全悬吊结构,炉顶带金属防雨罩。

锅炉的炉膛容积较大,取用较低的炉膛容积热负荷,有利于锅炉的安全经济运行,炉膛断面尺寸(宽×深):13335×12829mm,炉膛高度:54.3米。

锅炉本体布置特点:炉膛四周为膜式水冷壁,炉膛上部靠近火焰的三侧布置壁式再热器,炉膛出口处布置全大屏和后屏过热器,水平烟道内依次为中温再热器、高温再热器和高温过热器。后竖井烟道内布置低温过热器和省煤器,炉内还布置了顶棚过热器包墙过热器。为了防止膜态沸腾,大量采用水冷壁内螺纹管。再热器高温布置。再热器、过热器受热面按辐射——对流布置方式,其汽温特性随负荷变化比较平稳。

尾部烟道装有两台三分仓回转式空气预热器,采用较高的出口风温以满足燃用低挥发份的贫煤的需要。

锅炉燃烧系统采用四角布置燃烧器、切圆燃烧,四角燃烧器的中心线分别与炉膛中心的两个假想圆相切,两个假想切圆的直径分别为

Φ681mm和Φ772mm,燃烧器分上、下两组。上组每个角各有2只煤粉燃烧器,1只油燃烧器和2只三次风燃烧器,下组每个角各有3只煤粉燃烧器和1只油燃烧器。其中,最下两层煤粉燃烧器为清华大学研制的“双通道”Ⅲ、Ⅳ型喷燃器。

锅炉制粉系统采用五台中速磨煤机(其中四台运行,一台备用),磨煤机为HP843型,冷一次风机、正压直吹式送粉系统。

锅炉随汽轮机运行方式可采用定压运行,也可采用定—滑—定方式运行。过热蒸汽采用三级喷水减温调节,再热蒸汽以摆动燃烧器喷口为主,并辅以喷水微调。

1.2 锅炉设备结构

锅炉铭牌

锅炉铭牌DG1036/18.2-Ⅱ4

制造厂家东方锅炉(集团)股份有限公司

主要参数过热蒸汽:B—MCR工况:蒸发量1036t/h,出口压力

17.4MPa(g),出口温度540℃。

ECR工况:蒸发量946.4t/h,出口压力17.4MPa(g),出口

温度540℃。

再热蒸汽:B—MCR工况:流量854.5t/h,进/出口压力

3.82/3.647M Pa(g),进/出口温度326/540℃。

ECR工况:流量785.3t/h,进/出口压力3.59/3.43MPa(g),进

/出口温度316/540℃。

给水温度:B—MCR工况:280℃,ECR工况:275℃

排烟温度:B—MCR工况:121℃,ECR工况:120℃。

空气预热器进口风温:20℃。

空气预热器出口风温(一次风/二次风):B—MCR工况:

320/331℃,ECR工况:320/330℃。

制造日期2003

安装日期2003

投产日期2005.5

锅炉主要界限尺寸如下:

名称单位数据锅炉深度(Z1~Z6) mm 39200 (Z1~Z6后桁架柱) mm 42700 锅炉宽度(外侧柱Z1W~Z1W反) mm 34000 (内侧柱Z1~Z1反) mm 20000 (尾部内侧柱Z5~Z5反) mm 27000 炉膛宽度mm 13335 炉膛深度mm 12829 锅筒顶梁标高mm 73470 炉顶大板梁标高mm 72400 炉顶大包标高mm 67900 锅筒中心线标高mm 65000 过热器出口集箱标高mm 64500 过热器出口导管(与设计院管道接口)标高mm 67000 再热器出口集箱标高mm 64500 再热器出口导管(与设计院管道接口)标高mm 67000 壁式再热器进口集箱标高mm 41700 省煤器进口集箱标高mm 32000 水平烟道深mm 7000 尾部竖井深mm 10530 锅炉顶棚管标高mm 61000 水冷壁下集箱标高mm 6500

锅炉主要参数(设计煤种):

项目单位

负荷

定压运行B—MCR ECR

锅炉参数过热蒸汽流量t/h 1036 946.4

过热蒸汽出口压力(表压) MPa(g) 17.4 17.4

过热蒸汽出口温度℃540 540

再热蒸汽流量t/h 854.5 785.3

再热蒸汽进/出口压力(表压) MPa(g) 3.82/3.64 3.59/3.43

再热蒸汽进/出口温度℃326/540 316/540 给水温度℃280 275

锅筒工作压力(表压) MPa(g) 18.77 18.5

过热器一级减温器喷水量t/h 11.0 17.0

过热器二级减温器喷水量t/h 2.8 4.2

再热器喷水量t/h 8.7 1.2

烟气温度炉膛出口烟温℃1043 1023 高温再热器出口℃827 816 高温过热器出口℃724 717 低温过热器出口℃447 444 省煤器出口℃373 368 排烟温度℃121 120

空气预热器进口风温℃20 20

空气预热器出口风温(一次风/二次

风)

℃320/331 320/330 燃料计算消耗量t/h 130.1 121.5 锅炉计算效率% 93.54 93.56 省煤器出口过剩空气系数/ 1.20 1.20

汽水阻力

一次汽阻力 1.373MPa

二次汽阻力0.176MPa

省煤器水阻力(包括至锅筒连接管) 0.392MPa

烟风阻力

锅炉本体烟风阻力(包括尾部竖井自生通风) 2310Pa

燃烧器一次风阻力1500Pa

燃烧器二次风阻力1200Pa

空气预热器阻力:

一次风阻力:310 Pa

二次风阻力: 680Pa

烟气侧阻力: 840Pa

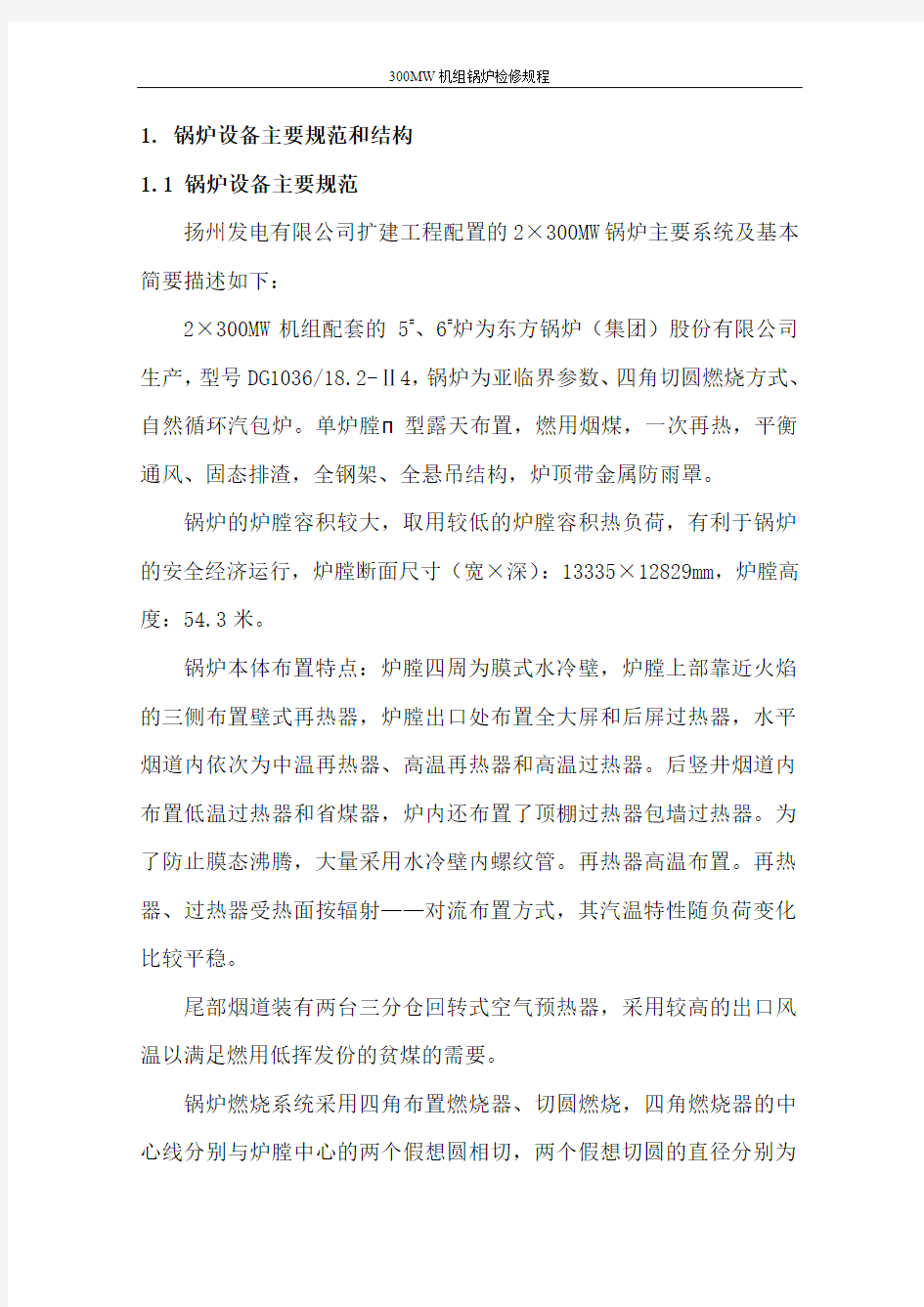

锅炉总图(图1.1)

2. 锅炉本体

2.1 汽包

2.1.1 汽包的规范

序号名称规范

1 内径Φ1792mm

2 壁厚δ145mm

3 总长22250mm

4 工作压力18.

5 MPa(g)

5 正常水位中心线以下100mm处

6 允许水位波动正常水位±50mm

7 材质13MnNiMo54(BHW35)

8 筒身重量119826Kg

9 总重139954Kg

2.1.2 汽包的结构

汽包内部主要设备一览表:

序号名称规范单位数量材质备注

1 切向导流式(立

式)旋风分离器Φ315 只108 装配件左右型各

54只

2 立式百叶窗分离

器

只 104 装配件

3 疏水管Φ32×3.5 根 22 20#

4 均汽孔板块92 Q215—AF

5 顶部波形板箱只92 装配件

6 给水管Φ76×3.5 根12 3Cr13

7 加药管Φ42×6

Φ42×3.5 根 1

1

20#

20#

Φ60×3 1 20#

根 1 20#

8 排污管Φ76×4

Φ60×3

9 事故防水管Φ89×4.5 根 1 20#

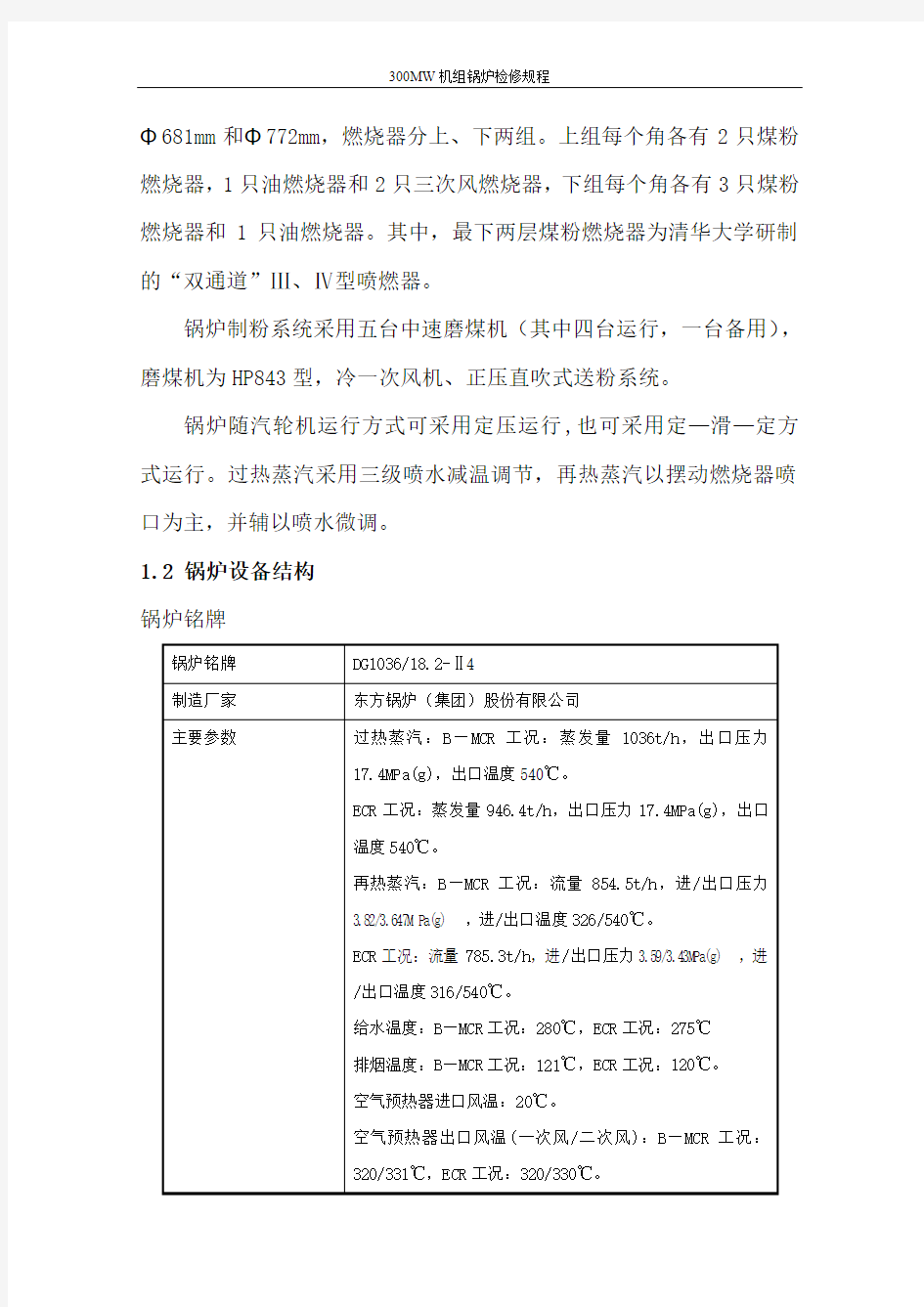

锅筒内部设备图(图1.2)

1--旋风分离器 2--疏水管 3--均汽孔板 4--百叶窗分离器

5--给水管 6--排污管 7--事故放水管 8--汽水夹套

9--汽水混合物 10--饱和蒸汽 11--给水 12--循环水

汽包内部主要设备一览表:

序号名称规范单位数量材质备注

1 切向导流式(立

式)旋风分离器Φ315 只108 装配件左右型各

54只

2 立式百叶窗分离

器

只 104 装配件

3 疏水管Φ32×3.5 根 22 20#

4 均汽孔板块92 Q215—AF

5 顶部波形板箱只92 装配件

6 给水管Φ76×3.5 根12 3Cr13

7 加药管Φ42×6

Φ42×3.5

Φ60×3 根 1

1

1

20#

20#

20#

8 排污管Φ76×4

Φ60×3

根 1 20#

9 事故放水管Φ89×4.5 根 1 20#

10 托斗个 2 Q215—AF 左右各一

个

1、作用和原理

汽包是锅炉对工质进行加热、蒸发、过热三个过程的连接枢纽,同时利用转向流动产生的离心力对汽水进行分离。

2、结构特性

锅筒下部采用内夹套,夹套把炉水、省煤器来的给水与筒体内壁分开,引入锅筒前半部导汽管的产汽率与后半部导汽管的产汽率之比

为0.35:0.65,迫使汽水自炉后向炉前流动,使壳体壁温趋于均匀。

3、锅筒及内部设备

锅筒:锅筒内径为Φ1792mm,壁厚145mm,总长22250mm,筒体直段长度为20000mm,两端为球形封头,材质为13MnNiMo54(BHW35),锅筒中心标高65000mm,两根Φ190mm的U形吊杆将锅筒悬吊在锅筒顶梁上。锅筒吊杆的材质为SA—675Gr70。锅筒封头上装设有水位监视用的无盲区双色水位计两台,电接点水位计两台,供给水调节和低读水位表用的单室平衡容器4只,供汽包保护用的进口弹簧安全阀3只,此外还有连续排污、事故放水、自用蒸汽、加药和压力表等附件。锅筒上还设有上、下壁温测点7个。

内部设备:锅筒内部设备(见图3)采用单段蒸发系统,一次分离元件为Φ315的切向导流式(立式)旋风分离器,共108只,二次分离元件为立式百叶窗分离器,共104只,沿锅筒筒体中心线分前、后两列,对称布置;立式百叶窗分离器与水平呈5°鸟翼状倾斜,少量分离出来的水自中间腹底部流入疏水管引向水空间,锅筒顶部设有均汽孔板。锅筒内下半部采用内夹套结构,使省煤器来的给水和炉水与锅筒内壁隔开,为了避免夹套内水层停滞过冷,引入锅筒前半部与后半部导汽管的产汽率设计为0.35:0.65,使夹套内的汽水混合物在锅筒前后产生压差,迫使汽水混合物自炉后向炉前流动,这样使锅筒筒体上、下壁温接近一致。

锅筒正常水位在其中心线以下100mm处,允许水位波动±50mm。

锅筒正常连续排污率为B-MCR的0.5%。

2.1.3 汽包的检修

工器具如下表:

序号名称规格单位数量

1 排风扇Φ400 台 2

2 行灯12V 套 4

3 行灯变压器380/12V 台 2

4 电焊工具套 1

5 气焊工具套 1

6 角向磨光机Φ100、220V 台 2

7 闸刀开关单向只 2

8 油漆红漆kg 2

9 刮刀250mm 把 2

10 橡胶石棉板XB450 δ=3 kg 50

11 橡胶石棉板XB450 δ=1.5 kg 20

12 铅粉油kg 1

13 铁皮1000×430×2 块12

14 胶皮1500×1200×5 块20

15 专用工作服连身身10

16 绝缘鞋双 6

17 绝缘手套付 6

18 专用铁盒250×300×400 个 4

19 专用顶杆Φ40×1500 根 6

20 管孔木塞Φ75/Φ100 只 4

21 专用扳手M30 件 2

22 乳胶管Φ8mm M 30

检修项目工艺过程及注意事项质量标准

一、人孔门拆卸与关闭1. 炉水全部防尽,温度60℃以下,方可打

开人孔门。

拆下人孔门保温罩,用专用的汽包人孔门扳

手拆下人孔门螺栓及压板,并按原装配位置

做好记录或记号以便顺利装复。

2. 装排气扇进行通风冷却,使汽包内的温

度降到40℃以下方可进入工作。

3. 用纱布、刮刀沿周围方向清理人孔门结

合面。

4. 进入汽包工作必须按安规有关规定执行

进入汽包的安全注意事项。

5. 汽包封门前必须作全面检查,确认无误

后并经有关部门检验合格办好签证后方可

封门。

6. 人孔门热紧螺钉后,装复外保温罩壳。

1. 人孔门接合面应平整、

光洁,无明显的沟槽、腐蚀

斑点和贯串的伤痕及裂纹。

接触面应大于宽度的2/3,

局部伤痕应小于0.5mm。

2. 人孔门压板平整,螺栓

无弯曲变形,螺纹无翻牙、

断牙。螺母与螺栓配合无松

动感并能用手将螺母旋到

底,螺纹上涂黑铅粉或二硫

化钼。

3. 高压石棉橡胶衬垫或不

锈钢缠绕复合衬垫无折纹,

其厚度应为4~5mm,形状于

结合面大小相当,床垫应干

燥,装前须涂以黑铅粉或二

硫化钼。

4. 锅炉整体水压试验时人

孔应无渗漏。

5.锅炉点火升压到

0.3~0.5Mpa时需热紧螺栓。

二、内部检查 1. 联系化学、生计人员进入汽包检查、取

样,进入人员查看汽包水位线波动情况。

2. 检修人员进入汽包应穿好工作服,带进

工具应登记,非检修工作所需物品严禁带

入。为防止工具及零件落入下降管内,检查

前应用橡皮板覆盖下降管口。

3. 内部检查内容:

(1)、对汽包筒体封头内表面及焊缝、人孔

加强圈焊缝、预埋件焊缝,进行100%肉眼

宏观检查。

(2)、检查分离器、波纹板等有无变形脱落。

(3)、检查加药管、排污管、事故放水管。

(4)、检查托斗及撑板有无开裂。

(5)、检查各管道、支、吊架有无松动。

(6)、检查连接箱内有无锈垢。

(7)、检查内部各连接螺丝有无松动。

(8)、检查顶部波形板箱是否松动、锈蚀。1. 所带工具清点登记。

2. 汽包表面无腐蚀,焊口无裂纹、脱焊、咬边等焊接缺陷。

3. 分离器无脱落。

4. 各管路畅通,不堵塞。

5. 托斗及撑板无开裂。

6. 支吊架牢固,无开焊。

7. 连通箱内无锈垢。

8. 螺丝不松动。

9. 波纹板牢固清洁。

10. 作好各项记录。

三、内部装置拆卸、清理及检查1. 从汽包两端开始拆切向导流式(立式)旋

风分离器、立式百叶窗分离器、疏水管,前

后方向顺序编号,在汽包外侧平台摆放好逐

1. 内部装置的腐蚀深度最

大不得超过原厚度的1/2。

2. 波形板箱与水平成鸟翼

只检修清理干净。拆下的零件集中放置以免散失。

2. 依次拆除加药管、排污管、事故防水管的法兰螺栓,将管子拿到汽包外进行清理并用压缩空气吹扫。

3. 依次拆除汽包顶部均汽孔板、并清理锈垢后按原位置依次装复。

4. 汽包内部装置拆完后对连通箱、连通罩、事故放水管、溢水槽、清洗水管、加药管及各支承架仔细检查是否存在脱焊、腐蚀、裂纹、变形等缺陷。每次工作结束离开汽包后应在人孔处加遮拦并贴封条。

5. 钢丝刷、毛刷清扫汽包内壁及夹层锈垢。

6. 分离器、波形板箱浮灰、锈垢。

7. 系金相对汽包主要焊缝及下降管座角焊缝进行探伤。

8. 对各部焊缝缺陷进行焊补。

9. 严格执行焊接工艺要求,不允许在汽包壁上打火引弧。

10. 所有内部装置清理锈垢后,凡有缺陷应逐项消除。损坏的螺丝、开口销、楔形销、钢丝网更换配齐。各法兰接合面清理干净。所有内部装置按原编号顺序装复。状,倾斜角度a=5o。波形板间隙均匀。

3. 加药、连排、取样、加热和给水分配管畅通无阻、位置正确、固定可靠。事故放水管的管口应与正常水位线平齐。各水位计接点的汽水侧管子无堵塞。

4. 联通箱、联通罩焊缝完整,无脱焊、裂纹等缺陷。

5. 旋风分离器与波形板箱、托罩装配牢固,与联箱法兰接合面之间垫1.5mm石棉橡胶板并涂黑铅粉。旋风分离器上平面标高误差≤10mm,筒体不垂直度<1/1000。开口销、楔形销装配牢靠,确保运行中不脱焊。

6. 清洗孔板、均汽板的孔眼无堵塞,孔板装配平整,楔形销刹紧无松动。

7. 在内部装置安装前应将大直径降水管管口的格栅焊缝仔细检查,应焊接可靠无缺陷存在。

四、汽包人孔门平面的测量及研磨1. 人孔门接合面先用平头铲刀铲干净,再

用砂皮打光、白布擦净。铲削应沿人孔的圆

周环向进行,不可铲出直槽。平面上无腐蚀

斑点。严重的腐蚀应将蚀点凿去堆焊再拂

平,并由金属检验人员制定焊接措施。

2. 拆装内部装置时严禁碰坏人孔门平面。

3. 用铲刮、研磨的方法加工直到平面达到

平整的要求。

1. 用经过校验的专用平板

及塞尺进行环向检测。

0.1mm塞尺沿周向测12~16

点要求塞入深度一致,并作

好记录。平面无腐蚀凹坑、

沟槽,并用平板涂红丹研

磨,色点均匀分布。

五、汽包壁及焊缝裂纹的检查1. 用10倍放大镜对汽包壁面、管座角焊缝

及筒体纵向、环向焊缝进行检查。检验数量

不少于同类焊缝的50%,若发现缺陷应用超

声波探伤。

2. 筒体表面的凹痕和疤痕,当其深度为

3~4mm时应修磨到圆滑过渡,其深度大于4mm

时应补焊修磨。对微小的表面裂纹和高度达

到3mm的个别凸出部分应作修整。汽包补焊

应由金属检验人员制定详细措施并由总工

批准。

1. 严格按金属检验人员制

定的措施处理缺陷,焊后应

探伤检查确保无焊接缺陷

存在。

3. 带入汽包的电焊枪应完整无损,不用时应用石棉布包扎好悬挂起来。焊线完整无损,个别的漏电处应用胶布包扎好。汽包壁面不准引弧,若电焊误触壁面须用小砂轮磨光并探伤检查防止发生裂纹。

六、汽包吊架的检查1. 检查汽包吊架与筒体的接触是否贴切,

吊架是否锈蚀,吊杆螺母是否拼紧。

1. 吊架、承重滑块应光滑

无锈蚀和杂物的堵塞,吊杆

螺母应拼紧。

2. 吊架与筒体承力部位应

接触均匀。

七、汽包水平及弯曲的测量1. 用拉钢丝的方法测量汽包的弯曲度。钢

丝从两端人孔中心处穿入用花兰螺丝拉紧,

两端标高应与图纸标高一致。分几处测量内

壁与钢丝的垂直距离,其中数值最大或最小

者即为最大弯曲处。

2. 在汽包外表面作出中心样冲眼,用U形

管测量汽包的水平度,测量时管内空气应冲

尽。

3. 做好测量记录作为以后测量的对比。

1. 最大弯曲值≤20mm。纵

横水平误差<2mm。

八、膨胀指示器检查校正1. 在大修后水压试验之前必须逐个仔细检

查各膨胀指示器的指针及标牌,凡脱落的指

针都应在水压之前在联箱上重新焊接牢固,

标牌固定位置正确可靠。

1. 指针应用不小于Φ16mm

的圆钢制作并保持一定的

刚性。指针要垂直于牌面,

指针端点与牌面距离

5~10mm,确保位移时无卡

阻。

2. 水压前指针校到坐标的

原点。

3. 标牌表面清洁,刻度准

确。

2.2 水冷壁

2.2.1 水冷壁的规范

给水经省煤器加热后进入锅筒,与锅水混合后进入4根集中下降管(Φ508×60,20G),每根集中下降管下端均有分配头,由分配头引出74根下水连接管(Φ159×18,20G),将循环水引入水冷壁前、后及两侧下集箱,经水冷壁受热后变为汽水混合物进入水冷壁上集箱,从上集箱由94根汽水连接管(Φ159×18,20G)引入锅筒前、后两侧,在

锅筒内通过汽水分离装置进行分离,饱和蒸汽通过连接管进入顶棚过热器,而饱和水与省煤器来的给水混合物进入下降管再进行循环。

上部水冷壁重216386Kg,中部水冷壁重133689Kg,下部水冷壁重99186Kg,燃烧器区域水冷壁重10536Kg。

序号名称规格材质数量备注

1 水冷壁管Φ63.5×7.5 SA-210C

662根中部为内螺纹

2 水冷壁管Φ63.5×11 20#

管

水冷壁

Φ63.5×7.5 20#

3

叉行管

4 下降管Φ508×60 SA-106B 4

5 分散引入管Φ159×18 20# 74

6 前水上集箱Φ273×55 20# 6

7 前水下联箱Φ273×45 20# 6

8 后水上集箱Φ273×50 20# 8

9 后水下联箱Φ273×45 20# 6

10 侧水上集箱Φ273×55 20# 12

11 侧水下联箱Φ273×45 20# 12

12 导汽管Φ159×18 20# 94

2.2.2 水冷壁的结构

整个炉膛四周为全焊膜式水冷壁,炉膛宽度为13335mm,深度为12829mm,水冷壁管径为Φ63.5×7.5,材质SA-210C,节距为76.2mm。管间加焊扁钢,整个炉膛共计662根管子,前后墙各174根,两侧墙各157根。水冷壁在热负荷高的区域采用了内螺纹管,即后墙从标高17800mm到标高48084mm之间、两侧墙中间二管屏从标高17800mm至

41700mm之间、前墙中间三管屏从标高17800mm至41700mm之间采用内螺纹管,其余为光管,以保持较高的膜态沸腾裕度,水冷壁前后墙下集箱至顶棚之间距离54500mm,燃烧器上一次风喷口到大屏过热器底部距离为17600mm,燃烧器下一次风喷口到水冷壁冷灰斗拐角之间距离为4306mm。

水冷壁共分24个回路,回路布置见图2,回路结构特性(半炉膛计)见下表:

炉膛水冷壁前墙水冷壁侧墙水冷壁后墙水冷壁

循环回路 1 2 3 4 5 6 7 8 9 10 11 12 上升管根数37 34 16 27 35 35 22 22 16 20 35 32 下水连接管根数 4 4 2 3 4 4 2 2 2 2 4 4

汽水连接管 5 4 2 3 5 5 3 3 2 3 6 6

2.2.3 水冷壁的检修

检修项目工艺方法及注意事项质量标准

一、水冷壁检修前的准备工作1. 装设足够数量的220V临时定位照明及

施工电源线。电源线应架空。接线盘上配有

触电保安器,备好行灯变压器及行灯灯具用

于移动照明。

2. 从人孔门处观察炉内结焦情况,并用竹

杆等物将人孔附近大块易落的焦块捅下来。

以便竹工进入炉膛搭脚手架。

3. 根据检修性质或工作要求搭好炉膛脚手

架,并经有关部门验收贴上合格标志。

4. 选择合理的位置自上而下进行清焦,并

有专人在人孔门外监护保持联系。清焦后用

高压水冲洗水冷壁管表面积灰。

5. 将所需电动工具检查、试用,准备好砂

轮片、刀具。

6. 准备好管子塞头及封条和管子备品。

1. 照明充足、线路安全。

2. 脚手架安全、可靠、适

用。

3. 炉膛内无悬挂焦块。

4. 领用的鳍片管应是轧制

鳍片管,管子材质及外观检

查符合质保书要求。

二、对水冷壁关键部位的检查1. 对燃烧器部位水冷壁管子的腐蚀、蠕胀、

变形的检查。

2. 对喷嘴出口附近易受煤粉冲刷的管子磨

损测厚检查。

3. 对折烟角、水平烟道斜底及荷重管、防

渣管的易磨损部位的磨损、腐蚀、蠕胀的检

查。

4. 对冷灰斗管子的腐蚀、蠕胀、机械损伤

等缺陷的检查。

5. 检查管子的鳍片密封、扁钢拼缝及窥视

孔、打焦孔、人孔、吹灰孔密封扁钢焊缝是

否开裂、脱焊、烧化、磨穿。

6. 对弯管壁厚及椭圆度检查,对预焊件焊

缝的分期分批检查。

7. 对运行小时数已大于10万小时的焊口

进行抽查。

1. 管子壁厚减薄量大于

30%或经强度计算已低于理

论计算壁厚的管子应予更

换。

2. 管子鼓包、蠕胀量大于

2.225mm(管子外径×

0.035)时应换管。对虽未

超标但管子表面有严重金

属过热、氧化脱皮、热腐蚀

现象的管子应予更换。管子

表面有明显的机械损伤凹

坑及砸变形的部分应予更

换。

3. 检查密封鳍片扁钢是否

焊好,不应有开裂、脱焊等

现象。若发现密封破坏应予

修复并同时检查管子是否

受损。

三、割管检查与更换新管1. 每次大修中抽割热负荷较高区域的水冷

壁管,由化学部门检测,并将新管酸洗后,

装在抽割部位,抽管位置由锅炉专业和化学

专业共同商定。

2. 更换新管后,应将割管时去除的鳍片修

复。

3. 切割鳍片时应注意不要割伤管子本身。

4. 管子开口处应加木塞并贴封条。

5. 管子切割处应避开刚性梁,确认割管位

置无误后再割管。

6. 相邻两根管子的焊口应上下交叉开来,

尽量避免焊口布置在同一水平线上。

7. 用气焊切割时,应采取措施,严防铁渣

落入管内。

8. 管子对口端应检查确认无锈垢后才准施

焊。

9. 管子坡口尺寸要符合要求。

10. 为保证焊接质量,应采用氩弧焊打底电

焊盖面的焊接工艺。焊后应进行100%的射

线探伤。

1. 管子对口端应用机械方

法将管子上下内口约10~

15mm范围清理干净,并用

氨水药棉球检查,以确认无

铁锈(用氨水检查后必须清

理干净)。

2. 焊接操作必须保证是在

无应力的条件下进行,焊工

应由考试合格人员担任。

3. 焊口不应设置在管子的

弯曲部分,应离起弯点

100mm以上。

4.焊口和联箱外壁及刚性

梁边缘距离至少100mm。

5. 两相邻的对接焊口之间

距离不得小于150mm。

6. 锯口应偏离气割边

10mm以上。

7. 坡口a=30o~35o,钝边

厚度p=0.5~2mm,对口间

隙b=2~3mm。

8. 对接管口端要与管中心

线垂直,其偏斜度不大于管

径的1%,且不超过2mm,不

能强行对口。

9. 对接口内部应平齐,局

部错口不超过壁厚的且不大于1mm。

10. 焊接角变形不超过1mm。

11. 焊接边缘应圆滑过渡到母材,不得有裂纹、未焊透气孔、夹渣现象,焊缝两侧咬边不超过焊缝全长的10%,且不大于,其深度≯0.5mm。

12. 割管破坏的鳍片、密封扁钢应恢复,焊接可靠,符合密封要求。

13. 更换的管子应间距均匀,表面平整,突出部分不应大于管径的5%。

四、新管子的检查1. 领用新管时应核对质保书,并抽测新管

的管径、椭圆度及壁厚,检查其是否有裂纹、

锈坑等缺陷,必要时可作超声波探伤。

2. 当管子外径≤159mm时,每批抽验应≥

5%,且≥4根。当管子外径>159mm时,则

应逐根检验之。

1. 内外壁表面应光洁没有

刻痕、裂纹、锈垢、凹坑及

夹层等。

2. 管径的偏差应小于公称

外径的1%。

3. 壁厚允许偏差不得超过

壁厚得±10%,必要时应进

行强度核算。

4. 椭圆度偏差应小于公称

外径的1%。

5. 超声波探伤应合格。

6. 弯管通球直径应为管子

内径的85~90%。

五、管子的对口1. 对口时可借助合适的专用管子对口夹头

(或对口夹钳),以避免不应有的错口和对

口管子中心线的偏差。

2. 除设计规定的冷拉焊口外,不得强力对

口,以免产生附加应力。

3. 点焊好的管子(尤其是用电焊点的)不

得随意敲打或搬动,以防产生裂纹。

1. 管子对口端面应与管子

中心线垂直,其偏斜度△f

不得超过0.5mm,见附图:

2. 对口时,一般应做到内

壁齐平,错口值△δ不得超

过0.6mm,见附图:

3. 对口管子中心线偏差值在长200mm 内应小于1mm ,见附图:

4. 两对口管子壁厚差不得超过0.5mm ,若两对口管子外壁相等、壁厚不相同时,外壁应对齐并采取如图加工形式:

5. 鳍片应用扁钢焊补好。

6. 管子对口端头的坡口及外壁10~15mm 范围内应清除油、漆、垢、锈等,直至发出金属光泽,并检查有无裂纹、夹层等缺陷。

六、弯管工艺 1. 弯制连续弯头时要画线准确,两弯头之

间直管段应符合图纸要求,并注意好两弯头之间的方向不可有误。

2. 管子弯好复测无误等冷却完毕倒掉黄沙准备配管。注意不可浇冷水急冷。

3. 合金钢管子应弯好后即包好石棉布缓慢冷却。

七、水冷壁联箱手孔闷头切割检查

1. 按锅炉和化学要求切割指定的闷头,闷头割下后即由化学取样化验并通知锅炉、化学、生技人员检查联箱内部结垢情况。

2. 清理手孔坡口,端盖送车床加工坡口并

1. 联箱内部无水垢杂物,定期排污管、蒸气加热管应无堵塞。

2. 端盖坡口及内外壁

将联箱内的污物清理干净。

3. 离开现场应在手孔上点焊临时盖板。

4. 经再次切割不可再用的闷头应按图纸要求领新的。

5. 对口焊接时应仔细检查联箱内部防止异物留于其中。20~30mm范围内无油、漆、锈、垢,可见金属光泽。

3.坡口及对口要求见本章(三)、(五)。

八、联箱的检查1. 在数次大修周期内分批对所有上下联箱

检查一遍。先拆除联箱保温,然后检查联箱

有无弯曲,并配合金属监督对联箱壁及环向

焊缝作探伤检查。

2. 检查联箱各管座焊缝有无缺陷。

3. 检查联箱吊耳焊缝及吊杆、销轴有无缺

陷。

4. 检查膨胀指示器的指针焊接是否牢固。

5. 处理管座裂纹缺陷应先着色探伤找出裂

纹的终止点,然后通过钻孔、打磨制成V

形坡口进行补焊。缺陷重的应更换短管。

1.联箱弯曲值△W不得超

过L/1000(L为联箱长度),

最大允许值为5mm。

2. 联箱本体及管座焊缝不

应有裂纹及严重锈坑。

3. 吊耳焊缝无裂纹,销轴

无变形并应涂黑粉或二硫

化钼锂基脂。

4. 膨胀指示器指示焊接牢

固,牌面清洁,指针垂直于

牌面移动无卡阻。

九、下降管及汽水混合物引出管的检查1. 下降管、下降支管及汽水混合物引出管

的检查应结合大修进行,其方式可根据日常

运行具体情况抽查或全部检查。

2. 下降总管的吊架检查。

1. 下降管无裂纹、无腐蚀。

2. 引出管弯头椭圆度无明

显变化,弯头背部壁厚符合

要求,内外弧无裂纹。

3. 配管上管座焊口无裂纹

等缺陷。

十、刚性梁及其它部件的检查1. 刚性梁无弯曲变形,转角处螺栓连接可

靠,对水冷壁热膨胀无卡阻。

2. 刚性梁表面无积灰及杂物。

3. 水冷壁吊杆受力均匀,顶部丝杆及球面

座涂黑铅粉或二硫化钼,螺母要拼紧。

4. 水封围带无变形、脱落的缺陷。水封槽

无杂物,喷嘴畅通,隔板无变形损坏。水冷

壁四周向下热膨胀时无卡阻。

5. 冷灰斗无焦渣、杂物,喷嘴畅通。观察

孔有机玻璃完好无缺。打焦孔、观察孔、人

孔密封良好,溢水口畅通。

6. 防爆门积灰清除干净关闭,严密开启灵

活。

7. 炉膛人孔门、窥视孔、打焦孔无损坏、

变形,关闭严密。

1. 搭钩钢板与工字钢的接

触面之间保留1mm间隙。

2. 膨胀位移的滑动面应清

洁,活动部分应均匀裸露,

不得由杂物阻碍或被水泥

保温所敷盖。

2.3 过热器

2.3.1 过热器的规范

过热器规范:

序号过热器名称规格材质受热面积(m2)片数重量 (Kg)

1 全大屏过热器Φ51×6

Φ51×6

Φ51×6

12Cr1MoVG

SA-213MT91

SA-213MTP304H

677.5 4 46297

2 后屏过热器

Φ60×9

Φ54×8.5

Φ54×8.5

Φ60×8

Φ54×9

Φ60×8.5

12Cr1MoVG

12Cr1MoVG

SA-213MT91

SA-213MT91

SA-213MTP347H

SA-213MTP347H

1131 19 80314

3 高温过热器

Φ51×9

Φ51×9

12Cr1MoVG

SA-213MT91

2667 76 115227

4 低温过热器Φ57×7

Φ57×7

Φ57×7

SA-210C

15CrMoG

12Cr1MoVG 11601

102 578997

5

水平烟道及

包墙过热器

Φ51×6 SA-210C 120152

6 顶棚过热器Φ48.5×6 15CrMoG 104 21318.6 过热器系统集箱规格、材料汇总:

序号名称集箱规格材料

1 顶棚管进口集箱Φ273×50 20G

2 顶棚管出口集箱Φ335.6×60 20G

3 水平烟道及侧包墙管上集箱Φ325×50(55)20G

4 水平烟道下集箱Φ273×50 20G

5 后竖井侧后部上集箱(后) Φ273×45 20G

6 后竖井环形集箱(前、两侧) Φ355.6×60 20G

文本编辑器使用说明书

目录 1文本编辑器结构 (1) 1.1功能操作按钮栏 (1) 1.2内容栏 (1) 2功能分解 (1) 2.1功能操作按钮栏第一排 (1) 2.1.1全屏编辑 (2) 2.1.2预览 (2) 2.1.3粘贴 (2) 2.1.4粘贴为无格式文本 (2) 2.1.5从MS Word 粘贴 (2) 2.1.6撤销 (3) 2.1.7重做 (3) 2.1.8插入/编辑图像 (3) 2.1.9插入/编辑表格 (4) 2.1.10插入水平线 (4) 2.1.11插入/编辑超链接 (4) 2.1.12取消超链接 (5) 2.1.13查找 (5) 2.1.14替换 (5) 2.1.15全选 (5) 2.1.16清除格式 (5) 2.2功能操作按钮栏第二排 (5) 2.2.1格式 (6) 2.2.2字体 (6) 2.2.3大小 (6) 2.3功能操作按钮栏第三排 (6) 2.3.1空格 (6) 2.3.2加粗 (6) 2.3.3倾斜 (7) 2.3.4下划线 (7) 2.3.5删除线 (7) 2.3.6左对齐 (7) 2.3.7居中对齐 (7) 2.3.8右对齐 (7) 2.3.9两端对齐 (7) 2.3.10插入/删除编号列表 (8) 2.3.11插入/删除项目列表 (8) 2.3.12文本颜色 (8) 2.3.13背景颜色 (8) 2.3.14下标 (8) 2.3.15上标 (8) 2.3.16源代码 (9)

1文本编辑器结构 文本编辑器大体结构可以分为两部分,分别为:功能操作按钮栏和内容栏。 1.1功能操作按钮栏 功能操作按钮栏:用于对内容进行编辑。 1.2内容栏 内容栏:用于显示输入的内容。 2功能分解 在功能操作按钮栏中功能按钮分为三排,下面将分别按照每排的顺序进行逐一介绍。 2.1功能操作按钮栏第一排 功能操作按钮栏第一排中共包含16个功能按钮,如下图所示。 图2-1-1 功能操作按钮栏第一排

Word公式编辑器《快速上手指南》公式编辑器的基本知识 ★公式编辑器的来历 你一定知道在Word中有个“公式编辑器”应用程序,但你可能不清楚它其实不是微软公司开发的,它是Design Science公司的Mathtype“公式编辑器”特别版,是为Microsoft应用程序而定制的。 ★公式编辑器的安装 “公式编辑器”不是Office默认安装的组件,如果要使用它,重新安装Office至如图1所示步骤时,在“Office工具”中选择“公式编辑器”,从选项中选择“从本机运行”,继续进行安装就可以将“公式编辑器”安装成功了。 图1

★启动公式编辑器 需要编辑公式时,单击“插入→对象”命令,打开“对象”对话框(如图2所示),在“对象类型”中找到“Microsoft公式3.0”,选定后,单击[确定]按钮,在文档中就插入了公式编辑窗口,此时文字与公式处于混排状态,如果你勾选了“显示为图标”前的复选框,在文档中插入的是“Microsoft公式3. 0”的图标。 图2 双击图标,可打开一个独立的“公式编辑器”程序窗口,此程序窗口与Word程序窗口是相互独立的,在编辑公式过程中若想编辑文字,直接切换到Word程序窗口进行编辑即可,不需关闭“公式编辑器”程序窗口,给编辑文档带来了很多方便。 在“公式编辑器”程序窗口中编辑完公式后,单击“文件→更新”命令,或者按F3键,文档中的公式即被更新,若直接关闭了“公式编辑器”程序窗口,也可完成更新操作。 小技巧:每次插入完一个公式,都要重新启动“公式编辑器”(是不是觉得有点麻烦?),想不想在工具栏上给“公式编辑器”安个家——建立“公式编辑器”按钮呢?

换热器计算方法1.平均温压法 (1)设计计算流程

(2)校核计算流程(缺点:dψ/dP大→查图误差大,影响计算精度)

2. 效能——传热单元数法(ε——NTU ) (1) 原理: 定义:换热器效能()21max t t t t '-'''-'=ε (11-27) (实际最大温升与最大可能温升之比) 冷热流体换热量相同,大温升对应于小热容: ()()()()21 m in m ax m in t t c q t t c q m m '-'??=''-'=Φ?ε (11-28) 对顺流式换热可导得(参见参考文献[1]P334~335): ()()[]B B NTU ++--= 11ex p 1ε (11-29) 对逆流式换热可导得: ()()[]()()[] B NTU B B NTU ------=1exp 11exp 1ε (11-30) 上述两式皆为无量纲方程:()B NTU f ,=ε 式中:()min c q kA NTU m = (11-31) ——传热单元数,表征换热能力大小(一般情况下,k ↑→运行费用上升, A ↑→初投资上升)。 ()()m a x m i n c q c q B m m = ——两种流体水当量比 (11-32) 当有一侧发生相变时,()0m ax =?∞→B c q m ()N T U --=e xp 1ε (11-33) 当两侧水当量相等时,B=1 顺流:()[]NTU 2ex p 12 1--=ε (11-34) 逆流:(不定型→分子分母同时对B 求导) NTU NTU += 1ε (11-35) 查参考文献[1]图9-22~9-27计算时要注意参变量的定义和适用的换热器形式。

成都理工大学工程 技术学院 单片机课程设计报告 数字温度计设计

摘要 在这个信息化高速发展的时代,单片机作为一种最经典的微控制器,单片机技术已经普及到我们生活,工作,科研,各个领域,已经成为一种比较成熟的技术,作为自动化专业的学生,我们学习了单片机,就应该把它熟练应用到生活之中来。本文将介绍一种基于单片机控制的数字温度计,本温度计属于多功能温度计,可以设置上下报警温度,当温度不在设置范围内时,可以报警。本文设计的数字温度计具有读数方便,测温范围广,测温精确,数字显示,适用范围宽等特点。 关键词:单片机,数字控制,数码管显示,温度计,DS18B20,AT89S52。

目录 1概述 (4) 1.1设计目的 (4) 1.2设计原理 (4) 1.3设计难点 (4) 2 系统总体方案及硬件设计...................................................... 错误!未定义书签。 2.1数字温度计设计方案论证 (4) 2.2.1 主控制器 (5) 2.4 系统整体硬件电路设计 (7) 3系统软件设计 (8) 3.1初始化程序 (8) 3.2读出温度子程序 (9) 3.3读、写时序子程序 (10) 3.4 温度处理子程序 (11) 3.5 显示程序 (12) 4 Proteus软件仿真 (13) 5硬件实物 (14) 6课程设计体会 (15) 附录1: (14) 附录2: (21)

1概述 1.1设计目的 随着人们生活水平的不断提高,单片机控制无疑是人们追求的目标之一,它所给人带来的方便也是不可否定的,其中数字温度计就是一个典型的例子,但人们对它的要求越来越高,要为现代人工作、科研、生活、提供更好的更方便的设施就需要从数单片机技术入手,一切向着数字化控制,智能化控制方向发展。 本设计所介绍的数字温度计与传统的温度计相比,具有读数方便,测温范围广,测温准确,其输出温度采用数字显示,主要用于对测温比较准确的场所,或科研实验室使用,可广泛用于食品库、冷库、粮库、温室大棚等需要控制温度的地方。目前,该产品已在温控系统中得到广泛的应用。 1.2设计原理 本系统是一个基于单片机AT89S52的数字温度计的设计,用来测量环境温度,测量范围为-50℃—110℃度。整个设计系统分为4部分:单片机控制、温度传感器、数码显示以及键盘控制电路。整个设计是以AT89S52为核心,通过数字温度传感器DS18B20来实现环境温度的采集和A/D转换,同时因其输出为数字形式,且为串行输出,这就方便了单片机进行数据处理,但同时也对编程提出了更高的要求。单片机把采集到的温度进行相应的转换后,使之能够方便地在数码管上输出。LED采用三位一体共阳的数码管。 1.3设计难点此设计的重点在于编程,程序要实现温度的采集、转换、显示和上下限温度报警,其外围电路所用器件较少,相对简单,实现容易。 2 系统总体方案及硬件设计 2.1数字温度计设计方案论证 由于本设计是测温电路,可以使用热敏电阻之类的器件利用其感温效应,在将随被测温度变化的电压或电流采集过来,进行A/D转换后,就可以用单片机进行数据的处理,在显示电路上,就可以将被测温度显示出来,这种设计需要用到A/D 转换电路,感温电路比较麻烦。进而考虑到用温度传感器,在单片机电路设计中,大多都是使用传感器,所以这是非常容易想到的,所以可以采用一只温度传感器DS18B20,此传感器,可以很容易直接读取被测温度值,进行转换,就可以满足设计要求。 2.2总体设计框图 温度计电路设计总体设计方框图如图1所示,控制器采用单片机AT89S52,温度传感器采用DS18B20,用3位共阴LED数码管以串口传送数据实现温度显示。

编辑器编辑文字、图片常规操作说明 操作总体说明: 编辑文字、图片分为以下三大步骤,这些步骤只是多种方式之一,熟悉后可自行选择喜欢的方式进行。 一、确认编辑器内空白无内容 二、用无格式粘贴方式粘贴文本内容 2.1、无格式粘贴文本 2.2、设置文本字体大小 2.3、段首行缩进两个汉字 三、插入图片 2.1、插入图片预备操作 2.2、选择并上传图片 2.3、写上图片标注并设置字体大小 附:其他常用操作介绍 1、附件上传。 2、表格粘贴。 3、常用操作技巧。

常规操作图示说明: 一、确认编辑器内空白无内容 确认编辑器内容空白,有助于减少因隐含格式对文本格式的影响。熟悉操作后此步并不一定需要。 二、用无格式粘贴方式粘贴文本内容 2.1、无格式粘贴文本 无格式粘贴文本可分为三个小步骤,具体见下图: 无格式粘贴文本后,如下图:

2.2、设置文本字体大小 无格式粘贴文本后,调整字体大小分三个小步骤,如下图: 字体大小调整成功后,如下图:(请务必将光标点到文字中,看看“大小”框内是否会出现具体的数字,如果出现了则说明字体大小调整成功,若无具体数字说明字体大小调整不成功。)

2.3、段首行缩进两个汉字 段首行缩进两个汉字分三个小步骤,如下图: 段首行缩进两个汉字的效果如下图:

三、插入图片 2.1、插入图片预备操作 插入图片准备分两个小步骤:一、和正文之间空一行;二、设置居中。具体操作如下图: 熟悉以后也可以在插入完图片后再设置居中。 2.2、选择并上传图片 上传图片分三个小步骤,如下图:

插入图片后,可左键单击图片来选中图片,选中效果如下图: 2.3、写上图片标注并设置字体大小 在输入图片标注后,设置字体大小分三个步骤,如下图:

前言 在工业生产中,为了实现物料之间热量传递过程的一种设备,统称为换热器。它是化工、炼油、动力、原子能和其它许多工业部门广泛应用的一种通用工艺设备。对于迅速发展的化工、炼油等工业生产来说,换热器尤为重要。在化工生产中,为了工艺流程的需要,往往进行着各种不同的换热过程:如加热、冷却、蒸发和冷凝等。换热器就是用来进行这些热传递过程的设备,通过这种设备,以便使热量从温度较高的流体传递给温度较低的流体,以满足工艺上的需要。 在换热设备中,应用最广泛的是管壳式换热器。目前这种换热器被当作为一种传统的标准换热器,在许多工业部门中被大量地使用。尤其在化工生产中,无论是国内还是国外,它在所有的换热设备中,仍占主导地位。 管壳式换热器是把管子与管板连接,再用壳体固定。它的形式大致分为固定管板式、釜式浮头式、形管式、滑动管板式、填料函式及套管式等几种。根据介质的种类、压力、温度、污垢和其它条件,管板与壳体的连接,传热管的形状与传热条件,造价便宜,维修检查方便等情况,同时也需要了解各种结构形式的特点来选择设计制造各种管壳式换热器。 本设计根据设计要求,由于温差应力较大选用浮头式换热器。 浮头式换热器如图所示。一端管板与壳体固定,而另一端的管板可以在壳体内自由浮动。壳体和管束对热膨胀是自由的,故当两种介质的温差较大时,管束与壳体之间不产生温差应力。浮头端设计成可拆结构,使管束可以容易地插入或抽出(也有设计成不可拆的),这样为检修、清洗提供了方便。但结构较复杂,而且浮头端小盖在操作时无法知道泄漏情况,所以在安装时要特别注意其密封。

目录 1.化工原理课程设计任务书 (1) 2.流程图 (2) 3.工艺流程图 (2) 4.设计计算 (3) 4.1设计任务与条件 (3) 4.2设计计算 (3) 4.2.1确定设计方案 (3) 4.2.2确定物性参数 (3) 4.2.3估算传热面积 (4) 4.2.4管束计算 (5) 4.2.6壳体设计 (8) 4.2.7设备零部件设计 (9) 5.设计结果评价 (11) 6.总结 (12) 参考文献 (12) 7.设备装配图 (13)

温度传感器课程设计报告 专业:电气化___________________ 年级:13-2 学院:机电院 姓名:崔海艳 ______________ 学号:8021209235 目录 1弓I言................................................................... ..3

2设计要求................................................................. ..3 3工作原理................................................................. ..3 4 方案设计 ................................................................ ..4 5单元电路的设计和元器件的选择.............................................. ..6 5.1微控制器模块........................................................... .6 5.2温度采集模块...................................................... .. (7) 5.3报警模块.......................................................... .. (9) 5.4 温度显示模块..................................................... .. (9) 5.5其它外围电路........................................................ (10) 6 电源模块 (12) 7程序设计 (13) 7.1流程图............................................................... (13) 7.2程序分析............................................................. ..16 8.实例测试 (18) 总结.................................................................... ..18 参考文献................................................................ ..19

Ewebeditor 使用手册

郑州市企业服务平台-稿件编辑器使用手册1、界面概述 (3) 菜单栏 (3) 编辑区 (3) 2、菜单栏使用说明 (3) 2.1、源代码模式 (3) 2.2、预览模式 (4) 2.3、全屏模式 (4) 2.4、保存内容 (5) 2.5、修改编辑器内容模板 (5) 2.6、剪切、复制、粘贴 (6) 2.7、撤销、重做 (6) 2.8、查找、替换 (6) 2.9、字体样式以及位置设置 (7) 2.10、上标和下标设置 (8) 2.11、插入和取消超链接设置 (8) 2.12、设置文档编号和缩进设置 (9) 2.13、插入媒体(图片、flash、视频) (9) 2.14、插入表格、水平线、特殊符号 (12) 2.15、全选和清除格式 (14) 2.16、使用小技巧 (14) 2.17、常见问题汇总 (15)

1、界面概述 所见即所得的在线编辑器界面主要分为以下两大部分: 菜单栏 编辑器顶部为菜单栏,主要放置各种编辑功能的选项及按钮图标,使用者只需点击图标或选择相关选项即可实时对编辑栏编辑的内容进行添加或修改、修饰。 编辑区 编辑器中部空白处为编辑区,主要是供使用者输入及编辑内容所用,同时所编辑的内容全部都是所见即所得,但有部分内容,如活动的图像、文字、电影等在编辑状态下只会呈现静止状态,需使用者转换到预览状态方可真实再现。 图:稿件编辑器主界面 2、菜单栏使用说明 编辑器菜单栏图标功能使用说明如下: 2.1、源代码模式 图:源代码模式 如上图所示,红线区域内为"源代码"模式图标。默认未选中。点击该图标,

编辑框进入源代码编辑模式,如下图所示: 图:源代码编辑模式 此时“源代码”图标将为选中状态,其它图标为不可选状态。这时在进行内容编辑时,可以通过添加html标签进行设定文本样式。再次点击“源代码图标”编辑器进入普通模式,“源代码”图标取消高亮状态。其它编辑图标恢复可选状态。 2.2、预览模式 图:进入预览模式 如上图所示:红线框为预览模式图标。点击该图标,进入预览模式,可查看刚刚编辑文本内容最终样式如下图所示: 图:进入预览模式 2.3、全屏模式 图:全屏模式图标 如上图红线框内为全屏模式图标。点击该图标,文本编辑器会最大化窗口,增大文本内容编辑面积。 再次点击该图标,编辑器恢复普通编辑模式。

列管式换热器的设计和选用的计算步骤 设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。根据 传热速率基本方程: 当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换 热器必须通过试差计算,按以下步骤进行。 ◎初选换热器的规格尺寸 ◆ 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式, 重新计算。 ◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 估。 ◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排 列。◎计算管、壳程阻力 在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计 算,直到合理为止。 ◎核算总传热系数 分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。 ◎计算传热面积并求裕度 根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的 计算式为: 某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下: 表4-18 设计条件数据 物料流量 kg/h 组成(含乙醇量) mol% 温度℃操作压力 MPa 进口出口 釜液 3.31450.9

第4章系统程序的设计 4.1 系统设计内容 系统程序主要包括主程序、读出温度子程序、温度转换命令子程序、计算温度子程序、测量序列号子程序、显示数据刷新子程序等。 4.1.1主程序 主程序主要功能是负责温度的实时显示、读出处理DS18B20的测量温度值。主程序流程图如图4-1所示: 开始 初始化 调用显示子程序 读取并显示序列号 显示当前四路 温度 图4-1 主程序流程图 4.1.2读出温度子程序 读出温度子程序的主要功能是读出RAM中的9字节。在读出时须进行CRC 校验,校验有错时不进行温度数据的改写。 读出温度子程序流程图如图4-2所示:

图4-2 读出温度子程序流程图 4.1.3 温度转换命令子程序 温度转换命令子程序主要是发温度转换开始命令,当采用12位分辨率时,转换时间约为750ms 。在本程序设计中,采用1s 显示程序延时法等待转换的完成。温度转换命令子程序流程图如图4-3所示: 图4-3 温度转换命令子程序流程图 4.1.4计算温度子程序 计算温度子程序将RAM 中读取值进行BCD 码的转换运算,并进行温度值正负的判定。计算温度子程序流程图如图4-4所示: 发DS18B20复位命 发跳过ROM 命令 发温度转换开始命令 结束 开始 复位DS18B20 发跳过ROM 命令 发出温度转换命 转换完毕 复位DS18B20 发匹配ROM 命令 发1个DS18B20序列 读温度值 存入储存器 指向下一个 延时 N Y

图4-4 计算温度子程序流程图 4.1.5 温度数据的计算处理方法 从DS18B20读取出的二进制值必须转换成十进制值,才能用于字符的显示。DS18B20的转换精度为9~12位,为了提高精度采用12位。在采用12位转换精度时,温度寄存器里的值是以0.0625为步进的,即温度值为寄存器里的二进制值乘以0.0625,就是实际的十进制温度值。 通过观察表4-1可以发现,一个十进制与二进制间有很明显的关系,就是把二进制的高字节的低半字节和低字节的高半字节组成一字节,这个字节的二进制化为十进制后,就是温度值的百、十、个位字节,所以二进制值范围是0~F ,转换成十进制小数就是0.0625的倍数(0~15倍)。这样需要4位的数码管来表示小数部分。实际应用不必这么高的精度,采用1位数码管来显示小数,可以精确到0.1℃。 开始 温度零下? 温度值取补码置 “-”标志位 计算小数位温度BCD 值 计算小数位温计算小数位 结束 置“+”标志 N Y

中北大学 课程设计说明书 学院、系: 专业: 班级: 学生姓名:学号: 设计题目:简易文本编辑器 起迄日期: 2016年12月16日~2016年12月29日指导教师: 日期: 2016年12月29日

1 设计目的 通过用户调查分析及实际需求,开发出一个文本编辑器,可以方便用户对文本进行编辑。系统需要实现如下基本功能: (1)具有图形菜单界面; (2)查找,替换(等长,不等长),插入(插串,文本块的插入)、块移动(行块,列块移动),删除;(3)可正确存盘、取盘; (4)正确显示总行数。 2 任务概述 要设计一简易的文本编辑器,要求有图形菜单界面,也就是菜单选择的界面,要实现的功能有对文本进行存盘,取盘,在某一个盘中新建一个TXT的文件,在里面输入内容,对这个文件进行取盘,显示出文本内容,并在显示的时候显示行数,具有对文本进行查找、替换、插入、移动、删除等功能。 为实现数据的有序存储,该编辑器应该用顺序表来存储输入的信息。顺序表是数据结构中线性表的一种,它是用一块地址连续的存储空间依次存储线性表的元素。其特点为:在顺序表上逻辑关系相邻的两个元素在物理位置上也相邻;在顺序表上可以随即存取表中的元素。在编辑器的主界面中应有如下提示信息: ⑴显示当前文本信息:从文件中读出文本,在某一个盘中创建一个文本文件,所以要读出来, 显示到显示器上,并统计出行数。 ⑵查找文本信息:因为在下面做插入,删除,移动之类的都需用到查找,在查找的时候,也要 调用一个字符匹配模式的程序,来判断查找的内容是否符合所要查找的内容。 ⑶删除文本信息:首先在数组中查找要删除的信息,查找的时候调用匹配模式的子函数,如果 找到该信息,提示是否确认删除该信息,通过确认来删除信息,如果未找到要删除的信息,提示未找到该信息; ⑷插入文本信息:首先调用字符匹配模式的子函数找到插入点,如果找到该插入点,提示输入 插入信息,确认插入信息后,选择是否在这个位置插入,如果是的话执行插入,不是的话再往下查找下一个插入点。 ⑸替换文本信息:首先在数组中查找要被替换的信息,如果找到该信息,提示输入要替换的 信息内容,否则提示未找到要被替换的信息; ⑹保存文本信息:在这里使用文件写入读出的功能,把你修改完的内容保存到你所建立的文 本中。 ⑺显示文本内容:读出文件中的所有字符,显示到显示器上。 ⑻退出 3 模块划分 (1)系统主要包含主程序模块和其他操作模块。其调用关系如图(一)所示。

目录 1.1元素维护 (3) 1.1.1简单元素维护 (3) 1.1.2复杂元素维护 (3) 1.2模板类型维护 (3) 模板类型 (4) 与gy_doc_moban_v4.mobanlx关联,如果是病程记录类型,则mobanlx必须以“BC_”开头,如首次病程录BC_SCBCL,日常病程记录BC_RCBCL (4) 模板类型名称 (4) 作废标志 (4) 书写时限 (4) 无效 (4) 书写次序 (4) 限制病程记录书写顺序,如首程,必须在病程中第一个书写 (4) 重复次数 (5) 限制可重复书写次数,如首程,只可书写一次 (5) 换页标志 (5) 0为不可换页,1为新增时换页,2为单独页,即新增时换页,且后续增加的病程须另起一页。 (5) 编辑抬头 (5) 一般指病程记录:0为不可编辑;1为可在病程类型前增加内容,如主治医生查房,需要录入主治医生姓名,为XXX主治医生查房;2为整个病程类型名称可更改 (5) 顺序号 (5) 在病历编器中排列顺序 (5) 父类模板类型 (5) 设置该类型的上级类型,如病程记录主治医生查房,其父类模板类型为“BCJL” (5) 类别 (5) 0 医生1护士2急诊留观 (5) 显示标志 (5) 病历编辑中模板列表1显示0不显示 (5) 末级标志 (5) 用于分级显示,如“病程记录”,其下级分多种病程类型,则“病程记录”末级标志为0 5 打印病历虚线 (5) 0或空不打印虚线1打印虚线 (5) 1.3基础模板维护 (5) 1.3.1书签应用 (6) 医院名称 (6) HEADER_YIYUANMC (6) 病历标题 (6) HEADER_BINGLIBT (6) 病人姓名 (6) HEADER_XINGMING (6)

摘要 本次设计的题目为汽提塔冷凝器。汽提塔冷凝器是换热器的一种应用,这里我设计成浮头式换热器。浮头式换热器是管壳式换热器系列中的一种,它的特点是两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力,另外浮头式换热器的优点还在于拆卸方便,易清洗。在化工工业中应用非常广泛。本文对浮头式换热器进行了整体的设计,按照设计要求,在结构的选取上,采用了1-2型,即壳侧一程,管侧两程。首先,通过换热计算确定换热面积与管子的根数初步选定结构。然后按照设计的要求以及一系列国际标准进行结构设计,之后对各部分进行校核。 本次毕业设计任务是流量为3500kg/h,浮头式换热器的机械设计,工作压力管程为0.43MPa、壳程为0.042MPa,工作温度管程为61℃、壳程为80℃。 通过本次毕业设计,我熟悉了浮头式换热器的工艺流程,掌握了浮头式换热器的结构及计算方法,了解了浮头式化热器的制造要求及安装过程。但是,限于经验不足和水平有限,一定存在缺点甚至错误之处,敬请老师批评指正。 关键词:换热器;浮头式;管程;壳程

Abstract The topic of my study is the design of . is one of applications heat exchanger.In here, my design is the floating head heat exchanger. The floating head heat exchanger is a special type of tube and shell heat exchanger. It is special for its floating head. One of its tube sheet is fixed,while another can float in the shell,so called floating head. As the tubes can expand without the restriction of the shell,it can avoid thermal stress. Another advantage is that it can be dismantled and clean easily . It is widely used in chemical industry. In this study an overall design of the floating head heat exchanger is carried out .According to the demand the type 1-2 is chosen to be the basic type,which has one segment in shell and two segment in tubes. First,heat transfer is calculated to determine the heat exchange surface area and the number of tubes that needed. Then,according to the request and standards,structural of system is well designed. After that,the finite element analysis of the shell is completed. The graduation design task is 3500kg/h flow of the floating head heat exchanger, the mechanical design, working pressure tube 0.4 3MP, shell, work process of 0.042MP for 61 ℃, the temperature tube for 80 ℃shell cheng. Through the graduation design, I am familiar with the floating head heat exchanger process, mastered the structure of floating head heat exchanger and calculation method of floating head, learned the heat exchanger is manufacturing requirements and installation process. But, due to lack of experience and limited ability, certain shortcomings and even mistakes, please the teacher criticism and corrections. KEY WORDS:HEAT EXCHANGER;FLOATING HEAD;TUBE-SIDE;SHELL-SIDE

第十二章化工工艺图

第十二章 化工工艺图 ?教学内容: ?1、化工制图中的一些标准规范和绘制方法; ?2、化工制图前的准备工作; ?3、化工工艺图。 ?教学要求: ?1、熟悉化工设备图样的基本知识; ?2、掌握化工流程方案图、带控制点的工艺流程图 的画法与阅读。 ?重难点: ?化工流程方案图、带控制点的工艺流程图的画法。

?§1 化工制图中的一些标准规范和绘制方法 ?一、视图的选择 ?绘制化工专业图样(这里主要指化工零件图、化工设备图),首先要选定视图的表达方案,其基本要求和机械制图大致相同,要求能准确地反映实际物体的结构、大小及其安装尺寸,并使读图者能较容易地明白图纸所反映的实际情况。 ?大多数化工设备具有回转体特征,在选择主视图的时候常会将回转体主轴所在的平面作为主视图的投影平面。如常见的换热器、反应釜等。一般情况下,按设备的工作位置,将最能表达各种零部件装配关系、设备工作原理及主要零部件关键结构形状的视图作为主视图。

?主视图常采用整体全剖局部部分剖(如引出的接管、人孔等)并通过多次旋转的画法,将各种管口(可作旋转)、人孔、手孔、支座等零部件的轴向位置、装配关系及连接方法表达出来。 ?选定主视图后,一般再选择一个基本视图。对于立式设备,一般选择俯视图作为另一个基本视图;而对于卧式设备,一般选择左视图作为另一个基本视图。另一个基本视图主要用以表达管口、温度测量孔、手孔、人孔等各种有关零部件在设备上的周向方位。 ?

?有了两个基本视图后,根据设备的复杂程度,常常需要各种辅助视图及其他表达方法如局部放大图、某某向视图等用以补充表达零部件的连接、管口和法兰的连接以及其他由于尺寸过小无法在基本视图中表达清楚的装配关系和主要尺寸。需要注意,不管是局部放大图还是某某向视图均需在基本视图中作上标记,并在辅助视图中也标上相同的标记,辅助视图可按比例绘制,也可不按比例绘制,而仅表示结构关系。

温度传感器设计论文题目:基于DS18B20温度传感器的智能测温仪 学院:物理与电子工程学院 专业: 姓名: 学号:

目录 目录------------------------------------------------------------------------------1 摘要------------------------------------------------------------------------------2 一、传感器概诉-------------------------------------------------------------3 1、传感器及温度传感器发展现状-------------------------------------3 2、主要元器件介绍-------------------------------------------------------3 二、课程设计主要内容----------------------------------------------------6 1、课程设计名称----------------------------------------------------------6 2、设计要求、目的及意义----------------------------------------------6 三、设计达到的指标-------------------------------------------------------7 四、传感器设计原理-------------------------------------------------------7 1、三个重要组成部分----------------------------------------------------7 2、DS1802工作原理------------------------------------------------------7 3、DS1802内部结构图---------------------------------------------------8 4、程序流程图--------------------------------------------------------------9 5、proteus仿真原理图----------------------------------------------------9 五、实验过程-----------------------------------------------------------------10 1、前期准备-----------------------------------------------------------------10 2、课程设计过程-----------------------------------------------------------10 3、个人主要工作及遇到问题--------------------------------------------11 六、数据分析与结论--------------------------------------------------------11 七、课程设计总结、思考与致谢-----------------------------------------12 八、参考文献-----------------------------------------------------------------14 九、附录-----------------------------------------------------------------------15

文本编辑器使用说明书 文本编辑器使用说明书

文本编辑器使用说明书 目录 1文本编辑器结构 (1) 1.1功能操作按钮栏 (1) 1.2内容栏 (1) 2功能分解 (1) 2.1功能操作按钮栏第一排 (1) 2.1.1全屏编辑 (2) 2.1.2预览 (2) 2.1.3粘贴 (2) 2.1.4粘贴为无格式文本 (2) 2.1.5从MS Word 粘贴 (2) 2.1.6撤销 (3) 2.1.7重做 (3) 2.1.8插入/编辑图像 (3) 2.1.9插入/编辑表格 (4) 2.1.10插入水平线 (4) 2.1.11插入/编辑超链接 (4) 2.1.12取消超链接 (5) 2.1.13查找 (5) 2.1.14替换 (5) 2.1.15全选 (5) 2.1.16清除格式 (5) 2.2功能操作按钮栏第二排 (5) 2.2.1格式 (6) 2.2.2字体 (6) 2.2.3大小 (6) 2.3功能操作按钮栏第三排 (6) 2.3.1空格 (6) 2.3.2加粗 (6) 2.3.3倾斜 (7) 2.3.4下划线 (7) 2.3.5删除线 (7) 2.3.6左对齐 (7) 2.3.7居中对齐 (7) 2.3.8右对齐 (7) 2.3.9两端对齐 (7) 2.3.10插入/删除编号列表 (8) 2.3.11插入/删除项目列表 (8) 2.3.12文本颜色 (8) 2.3.13背景颜色 (8) 2.3.14下标 (8) 2.3.15上标 (8) 2.3.16源代码 (9)

1文本编辑器结构 文本编辑器大体结构可以分为两部分,分别为:功能操作按钮栏和内容栏。 1.1功能操作按钮栏 功能操作按钮栏:用于对内容进行编辑。 1.2内容栏 内容栏:用于显示输入的内容。 2功能分解 在功能操作按钮栏中功能按钮分为三排,下面将分别按照每排的顺序进行逐一介绍。 2.1功能操作按钮栏第一排 功能操作按钮栏第一排中共包含16个功能按钮,如下图所示。 图2-1-1 功能操作按钮栏第一排

换热器设计计算步骤 1. 管外自然对流换热 2. 管外强制对流换热 3. 管外凝结换热 已知:管程油水混合物流量 G ( m 3/d),管程管道长度 L (m),管子外径do (m), 管子内径di (m),热水温度 t ℃, 油水混合物进口温度 t 1’, 油水混合物出口温度 t 2” ℃。 1. 管外自然对流换热 1.1 壁面温度设定 首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,t w ℃, 热水温度为t ℃,油水混合进口温度为'1t ℃,油水混合物出口温度为"1t ℃。 "w 11 t ()2 t t =+ 1.2 定性温度和物性参数计算 管程外为水,其定性温度为1()K -℃ 21 ()2 w t t t =+ 管程外为油水混合物,定性温度为'2t ℃ ''"2111 ()2t t t =+ 根据表1油水物性参数表,可以查得对应温度下的油水物性参数值 一般需要查出的为密度ρ (3/kg m ),导热系数λ(/())W m K ?,运动粘度2(/)m s ,体积膨胀系数a 1()K -,普朗特数Pr 。

表1 油水物性参数表 水 t ρ λ v a Pr 10 999.7 0.574 0.000001306 0.000087 9.52 20 998.2 0.599 0.000001006 0.000209 7.02 30 995.6 0.618 0.000000805 0.000305 5.42 40 992.2 0.635 0.000000659 0.000386 4.31 50 998 0.648 0.000000556 0.000457 3.54 60 983.2 0.659 0.000000478 0.000522 2.99 70 997.7 0.668 0.000000415 0.000583 2.55 80 971.8 0.674 0.000000365 0.00064 2.21 90 965.3 0.68 0.000000326 0.000696 1.95 100 958.4 0.683 0.000000295 0.00075 1.75 油 t ρ λ v a Pr 10 898.8 0.1441 0.000564 6591 20 892.7 0.1432 0.00028 0.00069 3335 30 886.6 0.1423 0.000153 1859 40 880.6 0.1414 9.07E-05 1121 50 874.6 0.1405 5.74E-05 723 60 868.8 0.1396 3.84E-05 493 70 863.1 0.1387 0.000027 354 80 857.4 0.1379 1.97E-05 263 90 851.8 0.137 1.49E-05 203 100 846.2 0.1361 1.15E-05 160 1.3 设计总传热量和实际换热量计算 0m v Q Cq t Cq t ρ=?=?v v C q t C q t αρβρ=?+?油油水水 C 为比热容/()j kg K ?,v q 为总体积流量3 /m s ,αβ分别为在油水混合物中 油和水所占的百分比,t ?油水混合物温差,m q 为总的质量流量/kg s 。 实际换热量Q 0Q Q *1.1/0.9= 0.9为换热器效率,1.1为换热余量。 1.4 逆流平均温差计算