机械工艺夹具毕业设计20端盖零件的机械加工工艺规程及夹具设计(大批量生产)法兰盘

- 格式:doc

- 大小:378.50 KB

- 文档页数:20

一、设计题目二、原始资料(1) 被加工零件的零件图(草图)1张(2) 生产类型: 5000件/年三、上交材料(1) 被加工工件的零件图1张(2) 毛坯图1张(3) 机械加工工艺过程综合卡片1张(4) 与所设计夹具对应那道工序的工序卡片1张(4) 夹具装配图1张(5) 夹具体零件图1张(6) 毕业设计说明书(5000字左右) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3) 工艺装备设计(画夹具装配图及夹具体图) 9天(4) 编写说明书3天(5) 准备及答辩2天五、指导教师评语成绩:指导教师日期摘要本次毕业设计的主要内容是夹具设计,目的在于通过该毕业设计,将所学理论与生产实践相结合,得到解决问题和分析问题能力的初步培养,另外为以后搞好毕业设计、走上工作岗位进行一次综合训练。

通过该毕业设计,学生应在下述方面得到锻炼:1.使学生具有制定工艺规程的初步能力。

能综合运用械制造技术基础和其他课程的基本理论和方法,正确的制定一个零件的机械加工工艺规程。

2.具有设计专用夹具的初步能力,提高结构设计能力。

3.结合工艺设计内容,能够熟练的应用工艺计算方法正确的进行公义计算。

4.进一步提高查阅资料,熟练地使用设计手册、参考资料等方面的能力。

5.通过设计的全过程,使学生学会进行工艺设计的程序和方法,培养独立思考和独立工作的能力。

AbstractThe curriculum design are the main contents of fixture design, aimed at the adoption of the curriculum design, will learn theory and practice of combining production, resolved the issue of capacity issues and the initial training, and to do a good job after graduating from design and embarked on work Posts to conduct a comprehensive training. Through the design of the course, students should receive training in the following areas:1. So that students have developed a point of order of the initial capacity. Can make comprehensive use ofFirearms manufacturing technology and other courses based on the basic theories and methods, the right to develop a parts order processing machinery.2. Fixture with the preliminary design for capacity and improve structural design capacity.3. Combination of design, the application process can be skilled calculation methodThe right to justice calculation.4. Further improve access to information, skilled use of Design Manual, the reference to fundingMaterials such as the ability.5. Through the entire process of design, process design students to learn the proceduresAnd methods, and foster independent thinking and the ability to work independently.目录1端盖的工艺性分析 (1)1.1端盖的用途 (1)1.2端盖的技术要求 (1)1.3审查端盖的工艺性 (1)2确定端盖的生产类型 (2)3确定毛坯、绘制毛坯件图 (2)3.1选择毛坯 (2)3.2确定毛坯的尺寸公差和机械加工余量 (2)3.2.1公差等级及尺寸公差 (2)3.2.2要求的机械加工余量 (2)3.3绘制端盖毛坯简图 (3)4拟定端盖工艺路线 (4)4.1定为基准的选择 (4)4.1.1精基准的选择 (4)4.1.2粗基准的选择 (4)4.2表面加工方法的确定 (4)4.3加工阶段的划分 (5)4.4工序的集中与分散 (6)4.5工序顺序的安排 (6)4.6确定工艺路线 (6)5加工余量、工序尺寸和公差的确定 (7)5.1工序1、工序4和工序7----加工端盖两端面之设计尺寸的加工余量、工序尺寸和公差的确定。

大批生产的汽车变速器左侧盖加工工艺及指定工序夹具设计摘要:本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产率,降低了生产成本,是国内外现代机械加工工艺的主要发展方面方向之一。

通过对该变速器左侧盖零件图的分析及结构形式的了解,从而对变速器进行工艺分析、工艺说明及加工过程的技术要求和精度分析。

然后再对变速器左侧盖结合面加工进行夹具设计与精度和误差分析,该工艺与夹具设计结果能应用于生产要求。

Abstract This Paper requires that" with quality beg development, with benefits seek to live on to store ", under the prerequisite of guaranteeing the quality of element processing , have raised productivity and reduced production cost, is one of mainly direction of domestic and international modern machining technology developing. Through knowing and analysis the the left side transmission cover part drawing for transmission, so as to analysis the process, make process explanation and analysis the technical requirement and the precision of the left side transmission cover. Then, carry out the design of clamping apparatus and analysis the precision and error for the processing of the contact plane of left side transmission cover, this technology and the design result of clamping apparatus can apply in production requirement.关键词:变速器左侧盖加工工艺定位夹具设计Key phrase: The left side transmission cover , processing technology , Fixed position ,Tongs design第一章变速器左侧盖加工工艺第一节零件的结构特点、材料、毛坯及热处理一零件的结构特点该零件是机器和部件的基础零件,由它将机器和部件中许多零件连接成一个整体,并使之保持正确的相互位置,彼此能协调地运动.各种盖类零件由于功用不同,形状结构差别较大,但结构上也存在着相同的特点 :1.尺寸较大盖子通常是机器中最大的零件之一,它是其他零件的母体,如大型减速箱体长达5~6m,宽3~4m,重50~60吨,正因为它是一个母体,所以它是机器整体的最大零件.2.形状复杂其复杂程度取决于安装在其上上的零件的数量及在空间的相互位置,为确保零件的载荷与作用力,尽量缩小体积.有时为了减少机械加工量或减轻零件的重量,而又要保证足够的刚度,常在铸造时减小壁的厚度,再在必要的地方加筋板.凸台.凸边等结构来满足工艺与力的要求.3.精度要求有若干个尺寸精度和相互位置精度要求很高的平面和孔,这些平面和孔的加工质量将直接影响机器的装配精度,使用性能和使用寿命。

设计说明本次机械设计制造工艺课程设计是在学完了机械设计制造理论课和一些专业课,是一个重要的教学环节。

是对所学课程一次深入的综合性的总复习,也是一次理论联系实际的适应性训练。

希望通过这次课程设计能锻炼自己的分析和解决问题的能力。

为以后的毕业设计及未来从事的工作打下一大良好的基础。

由于能力所限,设计中有许多不足之处,希望林教授给予指教。

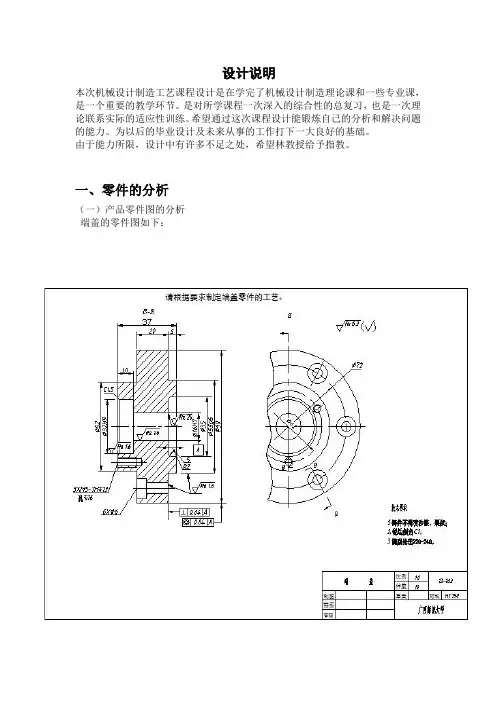

一、零件的分析(一)产品零件图的分析端盖的零件图如下:零件图上主要技术要求有:(1)铸件不得有沙眼、裂纹。

(2)锐边倒角C1.5。

(3)调制处理220-240。

(4)材料HT 150(5)端盖零件主要加工表面的尺寸、形状及位置精度、表面粗糙度以及设计基准分析:(二)零件的结构工艺性分由端盖零件图可知,零件材料为灰铸铁HT150,该材料抗拉强度不小于120/MPa、硬度(HBW)105-157。

该材料强度不高,但其耐磨性、耐热性及减震性较好,使用于承受较小应力,要求耐磨、减震等零件。

改零件主要加工面为端盖上端凸起端面、端盖下端凸起端面、Ф90圆柱的右端面、Ф90圆柱的左端面、Ф52圆柱的左端面、Ф32H9左端圆柱孔、Ф55g6右端圆柱面、Ф90圆柱外圆面、Ф35右端圆柱孔、Ф16H7圆柱中心孔、3×M5-7H 深13孔深16螺纹孔、6×Ф6Ф12 深6沉头孔、倒角C1.5。

Ф90圆柱外圆面与Ф16H7圆柱中心孔的中心孔的同轴度为Ф0.04mm,加工时应保持一次装夹。

Ф90圆柱的右端面与Ф16H7圆柱中心孔的垂直度为Ф0.04mm,装夹是应校正是否同轴。

以保证端盖零件的啮合精度。

二、毛坯的确定(一)确定毛坯类型根据端盖零件图材料要求确定毛坯为灰铸铁HT150。

(二)确定毛坯的制造方法由题目的零件图可知生产批量为10件/年。

通过计算,该零件质量约为1.85Kg。

有附表1和附表2可知,生产类型为单件生产。

毛坯的制造方法选用砂型手工造型。

(三)查有关手册确定毛坯表面加工余量及公差参考附表3,改铸件的尺寸公差等级CT为11-13级,加工余量等级为H级。

摘要机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

这次设计的是端盖,有零件图、毛坯图、装配图各一张,机械加工工艺过程卡片和与所设计夹具对应那道工序的工序卡片各一张。

首先我们要熟悉零件,题目所给的零件是端盖。

了解了端盖的作用,接下来根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

然后我们再根据定位基准先确定精基准,后确定粗基准,最后拟定端盖的工艺路线图,制定该工件的夹紧方案,画出夹具装配图。

AbstractMachinery Manufacturing Technology curriculum design is finished we learn all the basic course of the University, technology and the most basic course after the specialized, which is our graduation project before conducting the various courses of study by an in-depth comprehensive review of the total, is also a Theory with practical training, therefore, in our four years of university life occupy an important position.This is the cover design, parts map, rough map, one of the assembly, machining process with the card and the corresponding fixture designed by the procedures of the process of a card. First of all, we must familiar with the parts, the parts subject to the cover. Cover understanding of the role, followed in accordance with the nature of parts and components in the face of the map on the roughness of rough determine the size and mechanical Jiagongyuliang. According to another location and then we set the benchmark fine first base, established after the benchmark crude, finalizing the cover of the road map, the enactment of the workpiece clamping programme, to draw fixture assembly.目录1、端盖的工艺分析及生产类型的确定 (5)1.1、端盖的用途 (5)1.2、端盖的技术要求 (5)1.3、审查端盖的工艺性 (5)1.4、确定端盖的生产类型 (6)2、确定毛胚、绘制毛胚简图 (6)2.1选择毛胚 (6)2.2确定毛胚的尺寸公差和机械加工余量 (6)2.2.1公差等级 (6)2.2.2端盖铸造毛坯尺寸工差及加工余量 (7)2.2.3绘制端盖毛坯简图 (7)3、拟定端盖工艺路线 (8)3.1、定位基准的选择 (8)3.1.1.精基准的选择 (8)3.2.2.粗基准的选择 (8)3.2 、表面加工方法的确定 (8)3.3、加工阶段的划分 (9)3.4、工序的集中与分散 (9)3.5、工序顺序的安排 (9)3.5.1机械加工工序 (9)3.5.2.热处理工序 (10)3.5.3.辅助工序 (10)3.6、确定工艺路线 (10)4、加工余量、工序尺寸和工差的确定 (11)5、切削用量、时间定额的计算 (12)5.1、切削用量的计算 (12)5.1.1钻孔工步 (12)5.1.2 粗铰工步 (13)5.1.3精铰工步 (13)5.2、时间定额的计算 (13)5.2.1.基本时间t j的计算 (13)5.2.2.辅助时间t a的计算 (14)5.2.3. 其他时间的计算 (15)5.2.4.单件时间t d j的计算 (15)6.夹具设计 (16)6.1提出问题 (16)6.2设计思想 (17)6.3夹具设计 (17)6.3.1定位分析 (17)6.3.2切削力及夹紧力的计算 (18)6.3.3夹具操作说明 (20)6.3.4确定导向装置 (20)7. 体会与展望 (21)8.参考文献 (22)端盖零件图1、端盖的工艺分析及生产类型的确定1.1、端盖的用途端盖主要用于零件的外部,起密封,阻挡灰尘的作用。

机械加工工艺规程与机床夹具设计一、机械加工工艺规程的概念及作用机械加工工艺规程是指指导机械零件加工的技术规范和流程,是进行机械加工操作的依据和指导文件。

机械加工工艺规程可以提供机械加工过程中所需的各种信息,如工件的材料、工艺路线、机床设备、刀具和夹具的选择等。

机械加工工艺规程的作用主要体现在以下几个方面:1.确保加工质量:机械加工工艺规程可以提供严格的加工要求和标准,确保机械零件的加工质量。

通过规范的工艺流程和工艺参数的控制,可以避免加工过程中出现的各种问题,如尺寸不准确、表面粗糙等。

2.提高加工效率:机械加工工艺规程可以合理安排机械加工的流程和步骤,减少加工时间,提高加工效率。

通过合理选择切削工艺和刀具,可以降低机械加工的能耗和成本。

3.保证加工安全:机械加工工艺规程可以规定安全操作规程,及时排除加工过程中的安全隐患。

通过合理的安全措施和正确的操作方法,可以减少事故的发生,保证加工人员的生命安全和财产安全。

二、机床夹具设计的原则和流程机床夹具是机械加工中用于夹紧工件,固定在机床上进行加工的装置。

良好的机床夹具设计可以提高加工质量和生产效率,减少加工成本。

机床夹具设计的原则一般包括以下几个方面:1.适应工件的特点:机床夹具设计应根据工件的形状、尺寸和加工要求,确保夹紧效果和加工稳定性。

夹具应能够牢固地夹紧工件,在加工过程中不产生形变和位移。

2.保证加工精度:机床夹具设计应考虑工件加工所需的精度要求,减小夹持力对工件形变和误差的影响。

夹具的刚性和稳定性对提高加工精度具有重要作用。

3.方便操作和安全可靠:机床夹具设计应考虑操作人员的使用习惯,使操作简便、安全可靠。

夹具结构应合理,能够方便地装夹和拆卸工件,以提高生产效率。

机床夹具设计的流程一般包括以下几个步骤:1.了解工件特征和加工要求:了解工件的形状、尺寸、材料和加工要求,确定机床夹具的基本形式和夹紧方式。

2.确定夹具结构:根据工件的特点和加工要求,设计夹具的整体结构和夹紧原理。

课程设计任务书设计名称:汽车零件机械加工工艺规程及专用机床夹具设计班级:10车辆地点:J4-309一、课程设计目的车辆制造工艺学课程设计是在完成了车辆制造工艺学课程的理论教学后的实践性教学环节。

其目的是:通过该课程设计,使学生在理论教学的基础上进一步巩固汽车制造工艺知识,初步掌握汽车零件机械加工工艺规程的编制方法,学会查阅有关资料;掌握工件在夹具中的定位夹紧原理专用机床夹具的设计方法,提高结构设计能力。

二、课程设计内容(含技术指标)制定指定零件的机械加工工艺规程;设计指定工序的专用夹具。

具体内容如下:1.对零件进行结构工艺性分析,画零件图(1)了解零件的性能、用途和工作条件;(2)分析零件各项技术要求;(3)分析零件的毛坯、材料、热处理要求及机械加工的工艺性。

(4)画零件图1张。

2.制定零件机械加工工艺规程(1)按基准的选择原则确定零件的定位基准;(2)确定零件各表面的加工方法并划分加工阶段;(3)安排加工顺序,拟定工艺路线;(4)初步选择各工序所采用的设备;(5)填写完整的机械加工工艺过程卡1份。

3.确定工序具体内容(1)确定指定工序的加工余量、工序尺寸和公差;(2)确定指定工序机床的规格、精度及刀、量具;(3)确定指定工序的切削用量;(4)计算指定工序的单件工时;(5)填写完整工序卡片1张。

4.设计指定工序的专用夹具(1)确定工件的定位方案和刀具的对刀、导向方式;(2)确定夹紧方案;(3)确定夹具结构;(4)绘制夹具装配工作图1张;(5)绘制夹具零件图1张。

5.整理课程设计说明书1份。

三、进度安排1.对零件进行结构工艺性分析,画零件图(1天)2.制定零件机械加工工艺规程(2天)3.确定工序具体内容(1天)4.设计指定工序的专用夹具(5~7天)5.答辩(1天)四、基本要求1.设计资料齐全;2.工艺方案合理,工艺文件符合规定的工作量;3.夹具结构合理,图样数量符合绘图工作量;4.图样规范,装配图和零件图内容完整,图面质量好,错误少,5.设计说明书内容完整,书写规范,语句通顺,层次分明。

机械制造工艺学机械制造工艺学课程设计设计题目:ZJKJXY-2专业:机械设计制造及其自动化班级:机制062学号:506151002学生姓名:陈莹指导老师:吴瑞明机械与汽车工程学院2009 年1 月10日机械加工工艺规程与机床夹具设计一、设计任务1.设计课题:导杆支座机械加工工艺规程设计2.钻 9孔专用夹具设计3.生产纲领:大批量生产4.设计要求:1)零件毛坯图1张2)机械加工工艺过程卡片1套3)机械加工主要工序的工序卡片1套4)夹具装配图1张5)夹具零件图若干张6)设计说明书1份二、设计说明书序言《机械制造工艺学》课程设计是学完了《机械制造工艺学》、《机床夹具设计》、《金属切削机床与刀具》等主要专业课程,并进行了生产实习之后进行的一个实践性环节,是应用所学基础理论?专业知识与技能去分析和解决生产实际问题的一次综合性训练。

我希望通过这次课程设计能巩固、扩大和强化自己所学到的理论知识与技能,提高自己设计计算、制图、编写技术文件的能力,学会正确使用技术资料、标准、手册等工具书,并在设计中培养自己理论连系实际、严肃认真的工作能力,为以后进行毕业设计和毕业后从事工作打下一个良好的基础。

1、零件加工工艺设计(1)零件的工艺性审查:1)零件的结构特点导杆支座如附图1所示。

该零件是起固定导杆的作用。

零件的主要工作表面为Φ40的孔内表面。

主要配合面是Φ40的导杆孔。

零件的形状比较简单,属于较简单的零件,结构简单。

2)主要技术要求:零件图上的主要技术要求为:砂型铸造,退火,未注圆角R3,螺孔刮平。

3)加工表面及其要求:a)导杆孔:Φ40的孔径:Φ40112.005.0++mm,表面粗糙度Ra3.2um,轴线离底面的距离为70±0.1mm,孔的轴线与底面的平行度公差为0.05。

导杆孔的外表面都直径为Φ50mm。

b)Φ9的孔:孔径为Φ9mm,孔的表面粗糙度为Ra6.3um,孔轴线离顶面的距离为10um,孔长30mm。

武汉职业技术学院机械制造与自动化专业毕业设计任务书一、设计题目:××零件的机械加工工艺规程编制和专用夹具设计(生产纲领为中批或大批生产)二、设计工作要求提交:1、零件图一张2、毛坯图一张3、机械加工工艺卡一张4、重要工序卡一张5、专用夹具设计图一套(装配图和零件图)6、设计计算说明书一份三、设计步骤和时间安排:1、对零件进行工艺分析画零件图(3天)对零件的作用及零件图上的技术要求进行分析;对零件主要加工表面的尺寸、形状及位置精度、表面粗糙以及设计基准等进行分析;对零件的材质、热处理及机械加工的工艺性进行分析。

2、选择毛坯的制造方式,绘制毛坯简图(3天)毛坯的选择和绘制,应该以生产批量的大小、零件的复杂程度,加工表面及非加工表面的技术要求等方面综合考虑。

3、制订零件的机械加工工艺路线(10天)制订工艺路线:在对零件进行工艺分析的基础上,制订零件的工艺路线和划分粗、精加工阶段,对于比较复杂的零件可先考虑几个加工方案,分析比较后再从中选择比较合理的加工方案;选择定位基准:进行必要的工序尺寸计算,根据粗、精基准选择原则合理选定各工序的定位基准,当某工序的定位基准与设计基准不想重合时,需对它的工序尺寸进行换算;选择机床及工、夹、量、刀具;加工余量及工序间尺寸与公差的确定;切削用量和时间定额的确定;填写机械加工工艺过程卡和工序卡。

4、机床夹具设计计算和结构设计(15天)结合某道工序设计一套专用夹具:确定夹具设计方案,绘制结构原理示意图;选择定位元件,计算定位误差;计算夹紧力;画夹具装配图和零件图。

5、编写设计计算说明书(不少于5000字)(4天)机电工程学院机械制造教研室。

摘要用与车外圆、端面和镗孔等加工的机床叫车床。

车削很少在其他种类的机床上进行,因为其他机床都不能像车床那样方便地进行车削加工。

由于车床除了用于车外圆外还能用于镗孔、车端面、钻孔和铰孔,车床的多功能性可以使工件在一次定位安装中完成多种加工。

这就是在生产中普遍使用各种车床比其他种类的机床都要多的原因。

车床的主要部件:床身、主轴箱组件、尾架组件、拖板组件、变速齿轮箱、丝杠和光杠大多数车床的刀架安装在复式刀座上,刀座上有底座,底座安装在横拖板上。

可绕垂直轴和上刀架转动;上刀架安装在底座上,可用手轮和刻度盘控制一个短丝杠使其前后移动。

转盘用螺栓与中滑板紧固在一起,松开螺母,可使其在水平面内扳转任意角度,小滑板沿转盘上的导轨可以做短距离的移动,当转盘扳转某一角度后,小滑板便可带动车刀做相应的斜向移动。

普通车床的转盘位于上刀架和下刀架之间,它是上刀架的导向件,当需要用小刀架车锥面时,可通过赚盘相对于下刀架的转动来调整锥角,本说明书堆车床转盘零件的作用,零件的工艺过程,夹具设计做了比较系统完整的分析和论证。

对工艺规程的设计做了详细的说明,并制定了合理的加工工艺路线,编制了一整套的机械加工工艺卡片。

对关键工序的加工余量、工序尺寸、工序公差、切削用量等进行了计算。

对机械加工工艺过程中需要的夹具具进行了设计分析,保证整个工艺过程的完整性。

关键词:金属切削;转盘;精度;工艺规程;公差AbstractThe basic machines that are designed primarily to do turning, facing and boring are called lathes. Very little turning is done on other types of machine tools, and none can do it with equal facility. Because lathe can do boring, facing, drilling, and reaming in addition to turning, their versatility permits several operations to be performed with a single setup of the workpiece. These accounts for the fact that lathes of various types are more widely used in manufacturing than any other machine tool.Lathe Construction: The essential components of a lathe are depicted in the block diagram. These are the bed, headstock assembly, tailstock assembly, carriage assembly, quick-change gear box, and the lea & crew and feed rod.On most lathes the tool post actually is mounted on a compound rest. This consists of a base, which is mounted on the cross slide so that it can be pivoted about a vertical axis, and an .upper casting. The upper casting is mounted on ways on this base .so that it can be moved back and forth and controlled by means of a short lead screw operated by a hand-wheel and a calibrated dial.The turntable is fastened to the middle slip board by bolts. Loose the nut, we can make the turntable rotated in the level for no mater what angle. The minor slip board can move along the rail of turntable for a short distance. When the turntable rotates an angle, the minor slip board will make a sidelong displacement carrying.Generally, the turntable locates between the up and down knife rest, it is the up knife rest’s oriented member. When we want to cut the cone by using the minor, we can rotate the turntable.This essay will cover an integrated analyzing and demonstrates about the turntable’s function, mechanical workout techniques and the design of clamp used. It will give a detailed illuminate about the technical procedure, set down a reasonable technical routings, and work out a complete set of card for mechanical workout techniques.Keywords: Metal cutting; Turntable; Precision; Technical schedule; Tolerance目录摘要 (I)Abstract (II)目录.............................................................................................................. I II 第1章绪论. (1)1.1课题研究的意义及现状 (1)1.2论文主要研究内容 (1)2.1零件的作用 (2)2.2零件的工艺分析 (2)第3章机械加工工艺规程的设计 (3)3.1机械加工工艺规程的定义 (3)3.2机械加工工艺过程的组成 (3)3.3机械加工工艺规程的作用 (3)3.4机械加工工艺规程的设计原则、步骤和内容 (4)3.5计算生产纲领确定生产类型 (4)3.6.确定毛坯的制造形式 (5)3.7.基准的选择 (5)3.8制定工艺路线 (7)3.9机械加工余量,工序尺寸及毛坯尺寸的确定 (7)3.10确定切削用量及基本时间 (11)第4章机床夹具设计 (26)4.1机床夹具介绍 (26)4.2夹具设计 (33)结论 (35)参考文献 (36)致谢 (37)附件1 (38)附件2 ........................................................................... 错误!未定义书签。

前言机械工业是一种基本工业形式,对于我们国家来说,它关系到国计民生的方方面面。

近年来机械工业领域向着高精度、高质量、高效率、低成本方向发展,数字化,自动化水平日益提高。

同时由于机械工业的发展,其他各工业部门也向着高深度迈进,机械工业的发展日趋重要。

机械制造过程及检测,检验中,都要使用大量的夹具。

为了达到提高劳动效率,提高加工精度,减少废品,扩大机床的工艺范围,改善操作的劳动条件,如何设计好夹具则成了机械制造的一项重要任务。

机床夹具是夹具中的一种,将其固定到机床上,可以使被加工件对刀具与机床保持正确的相对位置,并克服切削力的影响。

使加工顺利进行。

机床夹具分为通用夹具和专用夹具两种。

夹具设计中的特点:1.夹具的设计周期较短,一般不用进行强度和刚度的计算。

2.专用夹具的设计对产品零件有很强的针对性。

3.“确保产品加工质量,提高劳动生产率”是夹具设计工作的主要任务,加工质量包括被加工表面的本身精度和位置精度,后者主要用夹具来保证。

4.夹紧装置的设计对整个夹具的结局有具定性的影响。

设计一个好的夹具可以减少废品率。

因此,夹具设计要保证以下几个条件:1.夹具的结构应与其用途及生产规模相适应。

2.保证工件的精度。

3.保证使用方便与安全。

4.正确处理作用力的平衡问题。

5.注意结构的工艺性,便于制造和维修。

注意夹具与机床、辅助工具、刀具、量具之间的联系。

在机械制造中,为了适应新产品的不断发展要求。

因此,夹具设计过程中有朝着下列方向发展的趋势:1.发展通用夹具的新品种由于机械产品的加工精度日益提高,因此需要发展高精度通用夹具。

广泛的采用高效率夹具,可以压缩辅助时间,提高生产效率。

2.推广和发展组合夹具及拼拆夹具。

3.加强专用夹具的标准化和规范化。

4.大力推广和使用机械化及自动化夹具。

采用新结构、新工艺、新材料来设计和制造夹具。

本设计属于工艺夹具设计范围,机械加工工艺设计在零件的加工制造过程中有着重要的作用。

工艺性的好坏,直接影响着零件的加工质量及生产成本,在设计中为了适应中批批量的生产情况,以提高产品的生产效率,在设计中所采用的零件尽量采用标准件,以降低产品的生产费用。

零件的机械加工工艺规程及专用夹具研究内容及目标零件的机械加工工艺规程及专用夹具研究内容及目标一、研究内容1. 零件的机械加工工艺规程1.1 工艺规程的制定原则1.2 工艺路线的确定1.3 工艺能力的评定1.4 工艺文件的编制2. 专用夹具的设计与制造2.1 夹具的类型与作用2.2 夹具设计的基本原则2.3 夹具的制造工艺2.4 夹具的使用与维护二、研究目标1. 提高零件加工的生产效率和质量1.1 通过制定科学的工艺规程,减少加工过程中的不良率,提高零件加工的质量稳定性。

1.2 设计和制造适用的专用夹具,提高工件的定位精度,提高加工的精确度和效率。

2. 降低生产成本2.1 通过优化工艺路线和精简工艺流程,降低材料的浪费和加工时间。

2.2 设计并使用专用夹具,减少人工操作,降低生产成本。

3. 提高企业的竞争力3.1 加强技术创新,提高企业的加工技术水平和竞争力。

3.2 提高生产效率和降低成本,提高企业产品在市场上的竞争力。

个人观点和理解机械加工工艺是现代制造工业的重要环节,对于提高产品质量、降低生产成本、提高企业竞争力具有重要意义。

科学制定工艺规程和设计专用夹具是提高零件加工效率和质量的关键,需要深入研究和不断创新。

在工艺规程的制定过程中,需要充分考虑零件的材料、结构、加工精度要求等因素,以确保工艺稳定性和可行性。

而专用夹具的设计与制造则需要结合具体加工要求和设备条件,进行精心设计和制造,以提高零件的加工精度和生产效率。

在实际生产中,我们应该不断总结经验,加强技术创新,不断完善工艺规程和专用夹具设计制造技术,以适应市场需求的不断变化,更好地服务于企业的发展和壮大。

结论零件的机械加工工艺规程及专用夹具研究内容涉及的方方面面,需要我们在实际工作中不断学习、总结和创新。

只有不断探索和完善,我们才能更好地利用先进的工艺技术和装备,为企业的发展提供更有力的支持。

以上是对零件的机械加工工艺规程及专用夹具研究内容及目标的一些个人见解,希望能够对您有所帮助。

摘要端盖,是安装在电机等机壳后面的一个后盖,俗称“端盖”。

本论文主要分析了端盖加工工艺规程及专用夹具的设计。

分析了其各面和孔的加工方法及切屑余量等参数,制定了三条加工工艺路线,并从中选取了最为合理的一条,该路线计算出时间定额,选取适合的机床和刀具制作相应的工序过程卡片。

本论文针对其中精糛中间大孔这道工序设计了夹具。

绘制出机床联系尺寸图表达夹具与机床相对位置关系,绘制加工示意图表达工件定位及镗杆的选择,最后对夹具的定位,夹紧力大小完成整个夹具装配图,并对其中典型零件进行拆画,实现了对端盖的加工。

关键词:加工工艺;端盖;目录摘要 (1)第一章绪论 (3)1.1选题的背景和意义 (3)1.2课题研究的主要内容 (4)1.3本课题要研究或解决的问题和拟采用的研究手段 (4)第二章零件加工工艺的总体设计 (5)2.1变速箱端盖生产的相关分析 (5)2.2零件功用的相关分析 (5)2.3零件工艺分析 (6)2.4零件工艺规程设计 (7)2.3.2零件毛坯制造形式的确定 (7)2.3.3零件机械加工工艺路线的拟定 (7)2.3.4确定加工余量 (10)2.2.5切削用量及工时定额的确定 (12)第三章专用夹具设计 (18)3.1钻4-M6底孔夹具设计 (18)3.2铣侧面夹具设计 (21)结论 (25)致谢 (26)参考文献 (27)第一章绪论1.1选题的背景和意义随着科学技术的发展,机电产品日趋精密复杂。

产品的精度要求越来越高、更新换代的周期也越来越短,从而促进了现代制造业的发展。

尤其是宇航、军工、造船、汽车和模具等行业,用普通机床进行加工(精度低、效率低、劳动强度大)已无法满足生产要求,从而一种新型的数字程序控制的机床应运而生。

这种机床是一种综合运用了计算机技术、自动控制、精密测量和机械设计等新技术的机电一体化典型产品。

数控机床是一种装有程序控制系统(数控系统)的自动化机床。

该系统能够逻辑地处理有其他符号编码指令(刀具移动轨迹信息)所组成的程序。

辽宁工程技术大学课程设计题目:阀盖零件的机械加工工艺规程及4-Φ14H8工艺装备设计班级:姓名:指导教师:完成日期:一、设计题目设计阀盖零件的机械加工工艺规程及4-Φ14H8工艺装备二、原始材料设计的要求包括如下几个部分:1.绘制零件图。

1张2. 绘制零件毛坯图。

1张3.编制零件的机械加工工艺卡片。

1套4.绘制夹具装配图(A0或A1)1张5.编写设计说明书(约5000——8000字)。

1份说明书主要包括以下内容(章节)(1).目录(2).摘要(中外文对照的,各占一页)(3).零件工艺性分析(4).机械加工工艺规程设计(5).指定工序的专用机床夹具设计(6).方案综合评价与结论(7).体会与展望(8).参考文献列出参考文献(包括书、期刊、报告等,10条以上)三、上交材料1.零件图1张2.毛坯图1张3.机械加工工艺过程卡片1张4.零件的机械加工工艺卡片1张5.夹具装配图6.夹具零件图1张7.设计说明书1份五、指导教师评语谢谢朋友对我文章的赏识,充值后就可以下载说明书,我这里还有一个压缩包,里面有相应的word说明书(加工工艺卡片和加工工艺过程卡片各一张)和CAD 图纸。

需要压缩包的朋友请联系QQ客服:1459919609。

下载后我可以将压缩包免费送给你。

需要其他设计题目直接联系!!!成绩:指导教师日期摘要设计“阀盖”零件的机械加工工艺规程及工艺装备,并绘制出调速杠杆零件图、毛坯图、夹具装配图,填写工艺卡片,编制课程设计说明书。

通过该课程设计,将所学理论与生产实践相结合,锻炼了自己分析问题、解决问题的能力,在这个过程中我独立地分析和解决了零件机械制造的工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及对自己未来将从事的工作进行了一次适应性训练,从而打下了良好的基础。

本设计可以提高生产的效率,提高公司利润。

可以更精确的加工零件,也方便了操作者。

AbstractDesign: Design "valve cover" of mechanical parts and order processing technology and equipment, and spare parts to map out plans speed lever, rough maps, fixture assembly plans to fill in the card technology, the preparation of curriculum design specification.Design significance: the adoption of the curriculum design, the theory and practice of production, tempered their own analysis of issues, problem-solving skills, I am in the process of analyzing and solving independent parts Machinery Manufacturing Technology, a machine tool design Fixture for the typical process equipment, and improve the structure of design capability for future graduates to design their own future and will be engaged in the work of a adaptability training, thus laying a good foundation.目录序言 (1)1.零件的工艺分析及生产类型的确定 (2)1.1零件的工艺分析 (2)2.零件的生产类型 (2)二、选择毛坯,确定毛坯尺寸,设计毛坯图 (2)1.选择毛坯 (2)2.确定机械加工余量 (3)3.确定毛坯尺寸 (3)4.设计毛坯 (3)三、选择加工方法,制定工艺路线 (3)1.定位基准的选择 (3)2.零件表面加工方法的选择 (4)3.制定工艺路线 (4)四、工序设计 (5)1.选择加工设备与工艺装备 (5)2.确定工序尺寸(工序Ⅸ) (5)五、确定切削用量及基本时间(工序Ⅸ) (6)1.切削用量的计算 (6)2.基本时间t m的计算 (6)六、夹具设计 (7)1.定位方案 (7)2.夹紧机构 (7)3.导向装置 (7)4.夹具与机床连接元件 (8)5.夹具体 (8)七、设计体会 (8)参考文献 (9)序言机械制造技术基础课程设计是在学完了机械制造技术机车和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。

机械加工工艺规程与机床夹具总体方案设计机械加工工艺规程与机床夹具总体方案设计机械加工工艺规程是机械加工中非常重要的一环。

它可以指导加工人员按照规程进行加工操作,确保零部件的质量和工艺要求。

机床夹具则是机械加工工艺中非常重要的一环,它可以确保工件在加工过程中的稳定性和精度。

因此,机械加工工艺规程和机床夹具总体方案设计都是非常重要的。

机械加工工艺规程一般包括以下内容:1.加工工艺流程:包括零件的加工顺序、加工过程中的加工工序及其次序,以及检验和测试过程。

2.机床设备要求:根据不同的加工零件特性和工艺要求,设置不同的加工设备,选用不同的刀具和夹具,以及掌握设备、刀具和夹具的正确使用方法。

3.操作规程要求:包括放置、定位、夹紧、调整机床、刀具和夹具等步骤,确保加工过程中的正确性和安全性。

4.检验要求:加工完成后应进行全面的检验,包括外观尺寸、位置公差、形位公差以及表面质量等,确保加工零件的质量符合要求。

机械加工工艺规程的制定需要考虑加工零件的类型、形状、尺寸和材料等因素。

在选用加工设备和刀具的时候,应该根据不同的加工需求,选择不同的机床和刀具。

在制定操作规程和检验要求的时候,应该考虑到加工人员的经验和技能水平。

此外,为了确保加工零件的质量和工艺要求,加工过程中需要注意机床和刀具的维护和保养,以及夹具的选择和使用。

机床夹具是机械加工过程中非常重要的一环。

它可以确保工件在加工过程中的稳定性和精度。

机床夹具的设计应该根据需要加工的零件形状、尺寸和材料特性来进行。

对于大批量、标准化的零件加工,可以使用通用的机床夹具;对于小批量、非标准化的零件加工,则需要针对不同零件进行设计单独的机床夹具。

机床夹具的设计需要考虑以下几个方面:1.夹紧方式:夹紧方式可以分为机械式夹紧、气动夹紧、液压夹紧等。

不同的夹紧方式对于加工零件的形状、尺寸、精度等要求不同,需要根据实际情况来进行选择。

2.夹口结构:夹口结构应该与加工零件的形状相适应,确保夹持力和稳定性。

辽宁职业学院毕业论文(设计)题目端盖零件的工艺流程及专用夹具的设计系(分院)机械工程学院专业班级机自1034班姓名指导教师姓名职称日期辽宁职业学院毕业论文(设计)任务书专业班级:机自1034班学生姓名:题目:端盖零件的工艺流程及专用夹具的设计上交论文(报告)日期:答辩日期:指导教师:年月日本人声明我声明,本论文及其设计工作是由本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。

毕业生签名:时间:年月日目录摘要 ............................................................................................................................................ 1 1 端盖零件的用途、技术要求及工艺分析 . (2)1.1 端盖的用途 ................................................................................................................................ 2 1.2 端盖的技术要求......................................................................................................................... 2 1.3端盖的工艺性分析 ..................................................................................................................... 3 2 确定毛坯、绘制毛坯简图 . (4)2.1选择毛坯 .................................................................................................................................... 4 2.1.10250025。

西安技师学院工业自动化系数控技术专业实训报告题目:零件的机械加工工艺规程编制和专用夹具设计学院:西安技师学院专业:数控车工******班级:12G数车二班学号:213指导老师:***设计地点:西安技师学院起止日期:2009年9月至2012年4月序言随着机械制造业的不断发展,社会对生产率的要求也越来越高,因此,大批量生产成为时代的需求,而组合机床就可以满足这一需求,我们有必要来研究他。

另外,支架是主要起支撑作用的构架,承受较大的力,也有定位作用,使零件之间保持正确的位置。

因此支架加工质量直接影响零件加工的精度性能,我们有必要对其进行研究。

机械制造毕业设计涉及的内容比较多,它是基础课、技术基础课以及专业课的综合,是学完机械制造技术基础(含机床夹具设计)和全部专业课,并进行了实训的基础上进行的,是我们对所有课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们三年大学生活中占有重要的地位。

本次毕业设计使我们能综合运用机械制造的基本理论,并结合生产实践中学到的技能知识,独立地分析和解决工艺问题,初步具备设计一个中等复杂程度零件(支架)的工艺规程的能力和运用夹具设计的基本原理和方法,拟定夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。

目录一、对零件进行工艺分析并画零件图1.1工件的结构特点··41.2工件的工艺分析··41.3配合件的零件图··5二、选择毛坯的制造方法并绘制毛坯简图2.1 选择毛坯的制造方式··52.2 确定毛坯的形状、大小··6三、制订零件的机械加工工艺路线3.1 确定零件各孔、平面加工方案··73.2 定位基准的选择··93.3 制订工艺路线··93.4 选择各工序机床及工、夹具,刀具,加工余量及工序间尺寸与公差的确定··103.5 切削用量和时间定额的确定··113.6 机械加工工艺过程卡和工序卡··13四、机床夹具设计计算和结构设计4.1确定夹具设计方案,绘制结构原理示意图··164.2工件在夹具中加工的精度分析··204.3计算夹紧力··214.4 画夹具装配图和零件图··22五、参考文献及毕业设计总结··23一、 对零件进行工艺分析并画零件图1.1 支架的作用及结构特点支架是起支撑作用的构架,承受较大的力,也具有定位作用,使零件之间保持正确的位置。

端盖零件图1、端盖的工艺分析及生产类型的确定1.1、端盖的用途端盖主要用于零件的外部,起密封,阻挡灰尘的作用。

故其在机器中只是起辅助作用,对机器的稳定运行影响不是很大,其在具体加工的时候,精度要求也不是很高,加工起来也十分容易。

1.2、端盖的技术要求:该端盖的各项技术要求如下表所示:1.3、审查端盖的工艺性该端盖结构简单,形状普通,属一般的盘盖类零件。

主要加工表面有端盖左、右端面,方形端面,要求其端面跳动度相对中心轴线满足0.03mm,其次就是φ25孔及φ10孔,φ25孔的加工端面为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度;另外φ10孔的加工表面虽然在圆周上,但通过专用的夹具和钻套能够保证其加工工艺要求。

该零件除主要加工表面外,其余的表面加工精度均较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求。

由此可见,该零件的加工工艺性较好。

1.4、确定端盖的生产类型依设计题目知:Q=5000件/年,m=1件/年,结合生产实际,备品率a%和废品率b%分别取3%和0.5%。

代入公式得:N=5000台/年X1件/台X(1+3%)X(1+0.5%)=5175.75端盖重量为0.5kg,由表1-3知,端盖属轻型零件;由表1-4知,该端盖的生产类型为大批生产。

2、确定毛胚、绘制毛胚简图2.1选择毛胚端盖在工作过程中不承受冲击载荷,也没有各种应力,毛胚选用铸件即可满足工作要求。

该端盖的轮廓尺寸不大,形状亦不是很复杂,故采用砂型铸造。

2.2确定毛胚的尺寸公差和机械加工余量由表2-1至表2-5可知,可确定毛胚的尺寸公差及机械加工余量。

2.2.1公差等级由端盖的功用和技术要求,确定该零件的公差等级为CT=9。

2.2.2端盖铸造毛坯尺寸工差及加工余量2.2.3绘制端盖毛坯简图3、拟定端盖工艺路线3.1、定位基准的选择3.1.1.精基准的选择根据该端盖零件的技术要求,选择端盖右端面和φ25孔作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循“基准统一”原则。

φ25孔的轴线是设计基准,选用其作竟基准定位端盖两端面,实现了设计基准和工艺基准的重合,保证了被加工表面的端面跳动度要求。

选用端盖右端面作为精基准同样是遵循了“基准重合”原则,因为该端盖在轴向方向上的尺寸多以该端面作设计基准。

3.2.2.粗基准的选择作为粗基准的表面应平整,没有飞边、毛刺或其他表面欠缺。

这里选择端盖左端面和φ60外圆面作为粗基准。

采用φ60外圆面定位加工内孔可保证孔的壁厚均匀;采用端盖右端面作为粗基准加工左端面,可以为后续工序准备好精基准。

3.2 、表面加工方法的确定根据端盖零件图上的各加工表面的尺寸精度和表面粗糙度,确定加工件各表面的加工方法,如下表所示:3.3、加工阶段的划分该端盖加工质量要求一般,可将加工阶段划分为粗加工、半精加工两个阶段。

在粗加工阶段,首先将精基准(端盖右端面和φ25孔)准备好,使后续工序都可采用精基准定位加工,保证其他表面的精度要求;然后粗铣端盖左端面、方形端面、车φ75外圆、3X.0.5倒角。

在半精加工阶段,完成端盖左端面的精铣加工和φ10孔的钻-铰-精铰加工及φ14孔等其他孔的加工。

3.4、工序的集中与分散选用工序集中原则安排端盖的加工工序。

该端盖的生产类型为大批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面的相对位置精度要求。

3.5、工序顺序的安排3.5.1机械加工工序(1)遵循“先基准后其他”原则,首先加工精基准——端盖右端面和φ250+0.03mm孔。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先面后孔”原则,先加工端盖右端面,再加工φ25孔。

3.5.2.热处理工序铸造成型后,对铸件进行退火处理,可消除铸造后产生的铸造应力,提高材料的综合力学性能。

该端盖在工作过程中不承受冲击载荷,也没有各种应力,故采用退火处理即可满足零件的加工要求。

3.5.3.辅助工序在半精加工后,安排去毛刺、清洗和终检工序。

综上所述,该端盖工序的安排顺序为:在、热处理——基准加工——粗加工——精加工。

3.6、确定工艺路线在综合考虑上述工序顺序安排原则的基础上,下表列出了端盖的工艺路线。

4、加工余量、工序尺寸和工差的确定在这只确定钻-铰-精铰φ10孔的加工余量、工序尺寸和公差。

由表2-28可查得,精铰余量Z精铰=0.04mm;粗铰余量Z粗铰=0.16mm;钻孔余量Z钻=9.8mm。

查表1-20可依次确定各工序尺寸的加工精度等级为,精铰:IT7;粗铰:IT10;钻:IT12。

根据上述结果,再查标准公差数值表可确定各工步的公差值分别为,精铰:0.015mm;粗铰:0.058mm;钻:0.15mm。

综上所述,该工序各工步的工序尺寸及公差分别为,精铰:φ1000+0.015mm;粗铰φ9.9600+0.058mm;钻:φ9.800+0.15mm,它们的相互关系如下图所示。

5、切削用量、时间定额的计算在这只计算钻-铰-精铰φ10孔此工序的切削用量和时间定额。

5.1、切削用量的计算5.1.1钻孔工步1)背吃刀量的确定取a p=9.8mm.2) 进给量的确定由表5-22,选取该工步的每转进给量f=0.1mm/r。

3)切削速度的计算由表5-22,按铸铁硬度为200~241HBS计算,切削速度v选取为12m/min,由公式(5-1)n=1000v/3.14d可求得该工序钻头转速n=389.96 r/min ,参照Z525型立式钻床的主轴转速,取转速n=392 r/min ,再将此转速代入公式(5-1),可求出该工序的实际钻削速度为v=3.14nd/1000=12.06 m/min。

5.1.2 粗铰工步1)背吃刀量的确定取a p=0.16mm。

2) 进给量的确定由表5-31,选取该工步的每转进给量f=0.4mm/r。

3)切削速度的计算由表5-31,切削速度v选取为2m/min,由公式(5-1)n=1000v/3.14d可求得该工序钻头转速n=63.95 r/min ,参照Z525型立式钻床的主轴转速,取转速n=97r/min ,再将此转速代入公式(5-1),可求出该工序的实际钻削速度为v=3.14nd/1000=3.0 m/min。

5.1.3精铰工步1)背吃刀量的确定取a p=0.04mm。

2) 进给量的确定由表5-31,选取该工步的每转进给量f=0.3mm/r。

3)切削速度的计算由表5-31,切削速度v选取为4m/min,由公式(5-1)n=1000v/3.14d可求得该工序钻头转速n=127.4r/min ,参照Z525型立式钻床的主轴转速,取转速n=140r/min ,再将此转速代入公式(5-1),可求出该工序的实际钻削速度为v=3.14nd/1000=4.4m/min。

5.2、时间定额的计算的计算5.2.1.基本时间tj(1)钻孔工步根据表5-41,钻孔的基本时间可由公式t j=L/fn=(l+l1+l2)/fn 求得。

式中l=20mm; l2=1mm;l1=D/2*cotk r+(1~2)=9.8/2*cot54+1mm=5.3mm;f=0.1mm/r;n=392mm/r.。

将上述结果代入公式,则该工序的基本时间。

(2)粗铰工步根据表5-41,铰圆柱孔的基本时间可由公式t j =L/fn=(l+l1+l2)/fn 求得。

式中l2、l1由表5-42按k r=15、a p=(D-d)/2=(9.96-9.8)/2=0.08的条件查得l1=0.37mm; l2=15mm; 而l=12mm; f=0.4mm/r; n=97r/min.。

将上述结果代入公式,则该工序的基本时间t j=(12mm+0.37mm+15mm) /(0.4mm/min x 97r/min)=0.7min=42s。

(3)精铰工步同上,根据表5-41可由公式t j =L/fn=(l+l1+l2)/fn 求得该工步的基本时间。

式中l2、l1由表5-42按k r=15、a p=(D-d)/2=(10-9.96)/2=0.02的条件查得l1=0.19mm; l2=13mm; 而l=12mm; f=0.3 mm/r; n=140 r/min.。

将上述结果代入公式,则该工序的基本时间tj=(12mm+0.19mm+13mm) /(0.4mm/min x 97r/min)=0.6min=36s。

的计算5.2.2.辅助时间ta根据第五章第二节所述,辅助时间t a与基本时间t j之间的关系为t a=(0.15~0.2) t j ,这里取t a=0.15 t j ,则各工序的辅助时间分别为:钻孔工步的辅助时间为:t a=0.15x28s=4.2s;粗铰工步的辅助时间为:t a=0.15x42s=6.3s;精铰工步的辅助时间为:t a=0.15x36s=5.4s;5.2.3. 其他时间的计算除了作业时间(基本时间和辅助时间之和)以外,每道工序的单件时间还包括布置工作的时间、休息与生理需要的时间和准备与终结时间。

由于端盖的生产类型为大批生产,分摊到每个工件上的准备与终结时间甚微,可忽略不计;布置工作的时间t b是作业时间的2%~7%,休息与生理需要时间t x是作业时间的2%~4%,这里均取3%,则各工序的其他时间可按关系式(3%+3%)(t j+t a)计算,它们分别为:钻孔工步的其他时间为:t b+t x =6%x(28s+4.2s)=1.93s;粗铰工步的其他时间为:t b+t x =6%x(42s+6.3s)=2.90s;精铰工步的其他时间为:t b+t x =6%x(36s+5.4s)=2.48s;的计算5.2.4.单件时间tdj这里的各工序的单件时间分别为:钻孔工步t dj=28s+4.2s+1.08s=34.13s;钻粗铰工步t dj粗铰=42s+6.3s+2.90s=51.20s;精铰工步t dj精铰=36s+5.4s+2.48s=43.88s;因此,此工序的单件时间t dj=t dj钻+t dj粗铰+t dj精铰=34.13s+51.20s+43.88s=129.21s。

将上述零件工艺规程设计的结果,填入工艺文件。

6.夹具设计夹具是一种能够使工件按一定的技术要求准确定位和牢固夹紧的工艺装备,它广泛地运用于机械加工,检测和装配等整个工艺过程中。

在现代化的机械和仪器的制造业中,提高加工精度和生产率,降低制造成本,一直都是生产厂家所追求的目标。

正确地设计并合理的使用夹具,是保证加工质量和提高生产率,从而降低生产成本的重要技术环节之一。

同时也扩大各种机床使用范围必不可少重要手段。