(一)产品与设计方案简介

1.产品性质、质量指标和用途

产品性质:有杏仁味的无色透明、易挥发液体。密度1.105g/cm3。沸点131.6℃。凝固点-45℃。折射率1.5216(25℃)。闪点29.4℃。燃点637.8℃,折射率1.5246,粘度(20℃)0.799mPa·s,表面力33.28×10-3N/m.溶解度参数δ=9.5。溶于乙醇、乙醚、氯仿、苯等大多数有机溶剂,不溶于水。易燃,蒸气与空气形成爆炸性混合物,爆炸极限 1. 3%-7.1%(vol)。溶于大多数有机溶剂,不溶于水。常温下不受空气、潮气及光的影响,长时间沸腾则脱氯。蒸气经过红热管子脱去氢和氯化氢,生成二苯基化合物。有毒.在体有积累性,逐渐损害肝、肾和

2910mg/kg,空其他器官。对皮肤和粘膜有刺激性.对神经系统有麻醉性,LD

50

气中最高容许浓度50mg/m3。遇高温、明火、氧化剂有燃烧爆炸的危险。与氯酸银反应剧烈

质量指标:氯苯纯度不低于99.8%,塔顶馏出液中含氯苯不得高于2%,原料液中含氯苯45%。(以上均为质量分数)

产品用途:作为有机合成的重要原料

2.设计方案简介

(1)精馏方式:本设计采用连续精馏方式。原料液连续加入精馏塔中,并连续收集产物和排出残液。其优点是集成度高,可控性好,产品质量稳定。由于所涉浓度围乙醇和水的挥发度相差较大,因而无须采用特殊精馏。

(2)操作压力:本设计选择常压,常压操作对设备要求低,操作费用低,适用于苯和氯苯这类非热敏沸点在常温(工业低温段)物系分离。

(3)塔板形式:F1型浮阀塔板,浮阀塔板的优点是结构简单、制造方便、造价低;塔板开口率大,生产能力大;由于阀片可随气量的变化自由升降,故操作弹性大;因上升气流水平吹入液层,气液接触时间较长,故塔板效率较高。(4)加料方式和加料热状态:设计采用泡点进料,将原料通过预热器加热至泡点后送入精馏塔。

(5)由于蒸汽质量不易保证,采用间接蒸汽加热。

(6)再沸器,冷凝器等附属设备的安排:塔底设置再沸器,塔顶蒸汽完全冷凝后再冷却至泡点下一部分回流入塔,其余部分经产品冷却器冷却后送至储灌。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

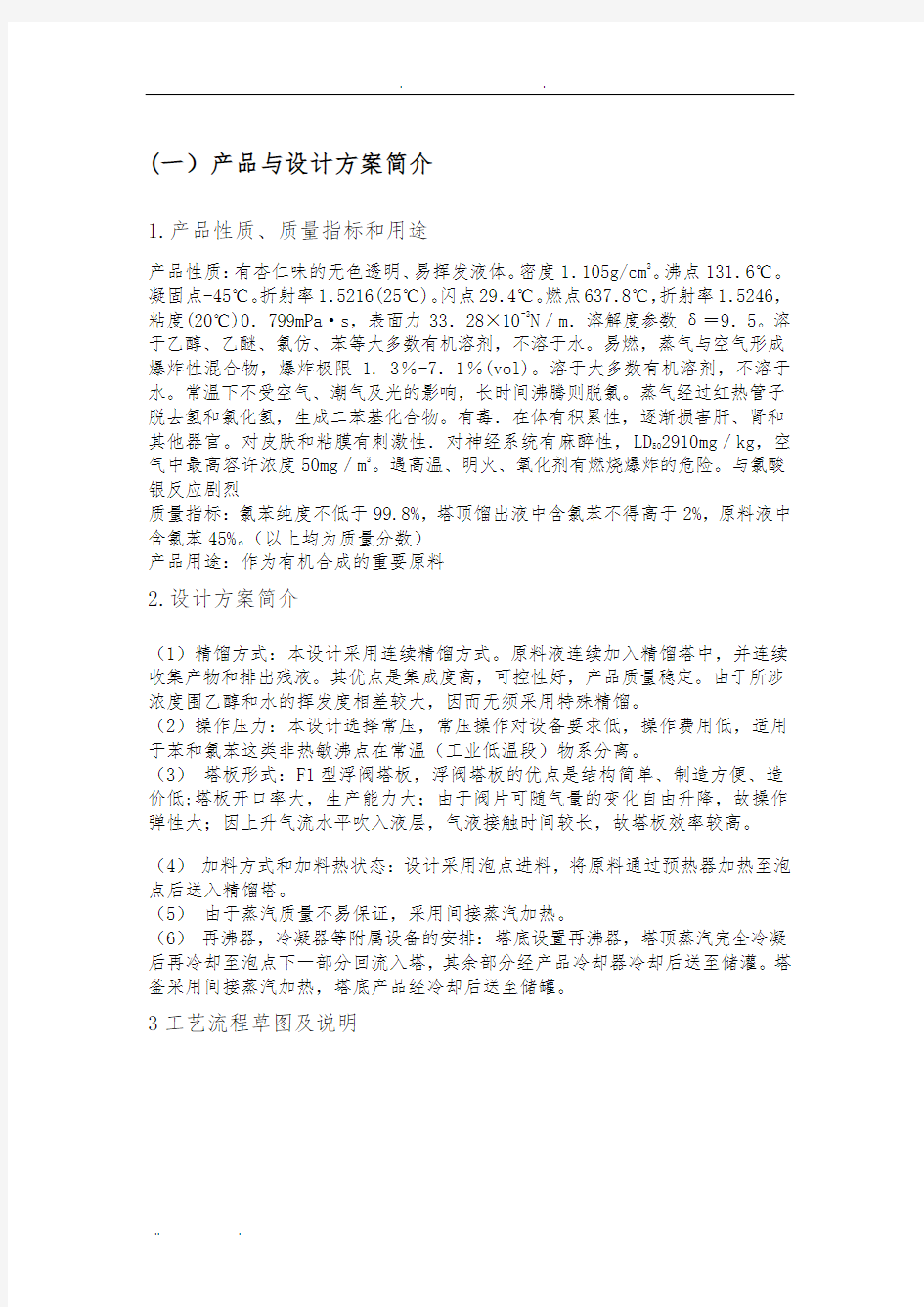

3工艺流程草图及说明

首先,苯和氯苯的原料混合物进入原料罐,在里面停留一定的时间之后,通过泵进入原料预热器,在原料预热器中加热到泡点温度,然后,原料从进料口进入到精馏塔中。因为被加热到泡点,混合物中既有气相混合物,又有液相混合物,这时候原料混合物就分开了,气相混合物在精馏塔中上升,而液相混合物在精馏塔中下降。气相混合物上升到塔顶上方的冷凝器中,这些气相混合物被降温到泡点,其中的液态部分进入到塔顶产品冷却器中,停留一定的时间然后进入苯的储罐,而其中的气态部分重新回到精馏塔中,这个过程就叫做回流。液相混合物就从塔底一部分进入到塔底产品冷却器中,一部分进入再沸器,在再沸器中被加热到泡点温度重新回到精馏塔。塔里的混合物不断重复前面所说的过程,而进料口不断有新鲜原料的加入。最终,完成苯与氯苯的分离。

(二) 精馏塔的物料衡算

1.原料液及塔顶、塔底产品的摩尔分率

苯的摩尔质量M A = 78.11 kmol kg / 氯苯的摩尔质量M B =112.56 kmol kg /

6378.011

.78/55.056.112/45.011

.78/55.0=+=

F x

9860.011

.78/98.056.112/02.011

.78/98.0=+=D x

0029.011

.78/002.056.112/998.011

.78/002.0=+=w x

2. 原料液及塔顶、塔底产品的平均摩尔质量

kmol kg M F /59.9056.112*)6378.01(11.78*6378.0=-+= kmol kg M D /59.7856.112*)9860.01(11.78*9860.0=-+=

kmol kg M W /46.11256.112*)0029.01(11.78*0029.0=-+=

3.物料衡算

氯苯产量 h kmol W /85.3046

.112*24*3001000

*25000==

总物料衡算 85.30+=D F

苯物料衡算 0029.0*85.309860.0*6378.0*+=D F 联立解得 h kmol D /25.56=

h kmol F /10.87=

(三)塔板数的确定

1.理论塔板数T N 的求取

根据苯-氯苯的相平衡数据,利用泡点方程和露点方程求取y x ~

①由手册查得苯-氯苯的饱和蒸汽压数据,列于下表

00B A B P P P P x --= x P

P y A

= 00)1()1(B A P P y x x y =--=α 苯-氯苯气液平衡数据 本题中,塔压力接近常压(实际上略高于常压),而表中所给为常压下的相平衡数据,因为操作压力偏离常压很小,所以其对y x ~平衡关系的影响完全可以忽略。

②求最小回流比、操作回流比及最小理论塔板层数

将1.表中数据作图得y x ~曲线(如图1)及y x t ~-曲线(如图2)。在y

x ~

图上,因1=q ,查得8946.0=q y ,而6378.0==F q x x ,9860.0=D x 。故有:

3559.06378

.08946.08946

.09860.0=--=

--=

q

q q D m x y y x R

考虑到精馏段操作线离平衡线较近,故取实际操作的回流比为最小回流比的1.85倍,即:6585.03559.085.185.1=?==m R R ③求精馏塔气、液相负荷

L=RD=0.6585×56.25=37.04kmol/h

V=(R+1)D=(0.6585+1) ×56.25=93.29kmol/h L ’=L+F=37.04+87.10=124.14kmol/h V ’=V=93.29 kmol/h ④求操作线方程

精馏段操作线:595.0397.01

1+=+++=

x R x x R R

y D 提馏段操作线为过()0029.0,0029.0和()8479.0,6378.0两点的直线。 ⑤图解法求理论塔板数

如图1所示,求解结果为

总理论板层数 N T =11.0(包括再沸器) 进料板位置 N F =4

图1 图解法求理论板层数

图2 苯-氯苯物系温度组成图

2.实际塔板数的求取

(1)全塔效率

塔的平均温度(83.9131.5)/2107.7m t =+=℃

平均温度下的气液组成 0.300m x = 0.656m y = 苯与氯苯的粘度分别为 0.238A u mpa s = 0.256B u mpa s = 平均粘度为 0.3000.2380.6560.2560.239m u mpa s =?+?= 塔板效率为 0.170.616lg 0.170.616lg 0.2390.553T m E u =-=-?= (2)实际板层数的求取 N 精=3/0.553=5.42≈6 N 提=8/0.553=14.47≈15 N p =6+15=21

(四) 精馏塔的工艺条件及有关物性数据的计算

1、操作压力的计算

塔顶操作压力 p D =101.08+4=105.08kpa 每层塔板压降 Δp=0.7kpa

进料板压力 p F =105.08+0.7×6=109.28kpa 塔底压力 p W =105.08+0.7×21=119.78kpa

精馏段平均压力 p m =1/2×(105.08+109.28)=107.18kpa 提馏段平均压力 p m ‘=1/2×(109.28+119.78)=114.53kpa

2、操作温度计算

由t-x-y 图得,塔顶温度t D =83.5℃,进料板温度t F =91.7℃,塔底温度t W =131.1℃。精馏段平均温度t m =1/2×(83.9+91.7)=87.6℃,提馏段平均温度t m ‘=1/2×(131.1+91.7)=111.4℃。

3、平均摩尔质量的计算

塔顶x D =y 1=0.9860,查图1得x 1=0.9353。同理,加料板x F =0.6188,y F =0.8818;塔底x W =0.0017,y W =0.0067。

M VDm =0.9860×78.11+(1-0.9860) ×112.56=78.59kg/kmol M LDm =0.9353×78.11+(1-0.9353) ×112.56=79.65kg/kmol M VFm =0.8818×78.11+(1-0.8818) ×112.56=82.18kg/kmol M LFm =0.6188×78.11+(1-0.6188) ×112.56=91.24kg/kmol M VWm =0.0067×78.11+(1-0.0067) ×112.56=112.33kg/kmol M LWm =0.0017×78.11+(1-0.0017) ×112.56=112.50kg/kmol 精馏段平均摩尔质量

M Vm =1/2×(78.59+82.18)=80.39 kg/kmol M Lm =1/2×(79.65+91.24)=85.45 kg/kmol 提馏段平均摩尔质量

M ‘Vm =1/2×(82.18+112.33)=97.26 kg/kmol M ‘Lm =1/2×(91.24+112.50)=101.87 kg/kmol

4、平均密度的计算

(1)气相平均密度 3107.8880.39 2.89/8.314(87.6273.15)

m Vm Vm m

p M kg m RT ρ?=

=

=?+

3'''

'

115.2397.26 3.50/8.314(111.4273.15)

Vm

Vm m m p M kg m RT ρ?=

=

=?+

(2)液相平均密度

液相平均密度依下式计算,即i a i Lm ρρ//1∑=(a 为质量分率) 塔顶温度t D =83.5℃,此温度下ρA =812.41kg/m 3, ρB =1033.79kg/m 3

0.9860*78.11

0.980.9860*78.110.0140*112.56

A α==+

1

0.98

0.02

812.411033.79

A

B

LDm

A

B

a a ρρρ=

+

=

+

,所以ρLDm =815.90kg/m 3。

进料板温度t F =91.7℃,此温度下ρA =803.62kg/m 3, ρB =1025.56kg/m 3

0.6188*78.11

0.530.6188*78.110.3812*112.56

A α==+

1

0.530.47803.62

1025.56

A

B

LFm

A

B

a a ρρρ=

+

=

+

,所以ρFDm =894.61kg/m 3。

塔底温度t W =131.1℃,此温度下ρA =755.91kg/m 3, ρB =980.90kg/m 3

1

0.00290.9971755.91

980.90

A

B

LWm

A

B

a a ρρρ=

+

=

+

,所以ρLWm =980.06kg/m 3。

所以 ρLm =1/2×(815.90+894.61)=855.26 kg/m 3

ρ’Lm =1/2×(980.06+894.61)=937.34 kg/m 3

5、液体的表面力

塔顶温度t D =83.5℃,此温度下σA =20.7dyn/cm, σB =25.8dyn/cm σLDm =0.9860×20.7+(1-0.9860)×25.8=20.8 dyn/cm 。

进料板温度t F =91.7℃,此温度下σA =19.8dyn/cm, σB =24.9dyn/cm σLFm =0.6188×19.8+(1-0.6188)×24.9=21.7 dyn/cm 。

塔底温度t W =131.5℃,此温度下σA =15.3dyn/cm, σB =20.4dyn/cm σLWm =0.0029×15.1+(1-0.0029)×20.4=20.3 dyn/cm 。 所以 σLm =1/2×(20.8+21.7)=21.3dyn/cm σ’Lm =1/2×(20.4+21.7)=21.1dyn/cm

6、液体平均黏度的计算

塔顶温度t D =83.5℃,此温度下μA =0.297mpa ·s ,μB =0.301mpa ·s

lg 0.9860lg 0.297(10.9860)lg 0.301LDm μ=?+-?,解得μLDm =0.297 mpa ·s 。

进料板温度t F =91.7℃,此温度下μA =0.275mpa ·s ,μB =0.282mpa ·s

lg 0.6188lg 0.275(10.6188)lg 0.282LFm μ=?+-?,解得μLFm =0.280 mpa ·s 。

塔底温度t W =131.1℃,此温度下μA =0.197mpa ·s ,μB =0.202mpa ·s

lg 0.0029lg 0.197(10.0029)lg 0.202LWm μ=?+-?,解得μLDm =0.202 mpa ·s 。

所以 μLm =1/2×(0.297+0.280)=0.289mpa ·s μ’Lm =1/2×(0.202+0.280)=0.241 mpa ·s

(五)精馏塔的塔体工艺尺寸计算

1、塔径的计算

(1)精馏段的气、液相体积流率分别为

393.2980.390.721/36003600 2.89

Vm s Vm

VM V m s ρ?=

=

=?

3337.0485.45 1.0310/36003600855.26

Lm s Lm

LM L m s ρ-?=

=

=??

31/21/2

1.0310855.26()()0.02460.721

2.89

h Lm h Vm L V ρρ-?=?=,取板间距H T =0.40m ,板上液层高度h L =0.06m 。故H T -h L =0.40-0.06=0.34m 。查文献[1]中图5-1得,C 20=0.073。

0.20.2

2021.2()0.073()0.07420

20

Lm C C σ==?=

max 0.074 1.269/m s μ=== 取安全系数0.8,则空塔气速u=0.8u max =0.8×1.269=1.015m/s 。

0.951D m =

=

=,圆整后取D=1.0m 。

塔截面积为 2221.00.7854

4

T A D m π

π

=

=

=

实际空塔气速 u=0.721/0.785=0.918m/s 。

(2)提馏段的气、液相体积流率分别为

3''

'

'

93.2997.260.720/36003600 3.50

Vm Vm

s V M V m s ρ?=

=

=?

3'''

3'124.14101.87 3.75610/36003600935.20

Lm s Lm

LM L m s ρ-?=

=

=??

31/21/2

3.75610937.34()()0.08530.720 3.50

h Lm h Vm L V ρρ-?=?=,取板间距H T =0.40m ,板上液层高度h L =0.06m 。故H T -h L =0.40-0.06=0.34m 。查文献[1]中图5-1得,C 20=0.068。

0.20.220'

21.0(

)0.068(

)0.06920

20

Lm

C C σ==?=

max 0.069 1.126/m s μ=== 取安全系数0.8,则空塔气速u=0.8u max =0.8×1.126=0.901m/s 。

'

1.008D m =

=

=,圆整后取D ‘

=1.0m 。 塔截面积为 '2221.00.7854

4

T A D m π

π

=

=

=

实际空塔气速 u=0.720/0.785=0.917m/s 。

2、精馏塔的有效高度的计算

z 精=(N 精-1)H T =(6-1)×0.40=2.0m z 提=(N 提-1)H T =(15-1)×0.40=5.6m

在进料板上方开一人孔,提馏段中开两个人孔,其高度为0.8m ,故有效高度应为

=++(0.80.4)3 2.0 5.6 1.28.8Z Z Z m -?=++=有效提精

全塔的实际高度

取进料板板间距为0.8m ,人孔处板间距为0.8m ,塔底空间高度为2.5m ,塔顶空间高度为0.8m ,封头高度为0.5m ,裙座高度为2.0m ,则全塔高为 12(1)F P T F F P P D B H n n n H n H n H H H H H =---++++++ (21131)0.40.830.80.8 2.50.5 2.0=---?++?++++ 15.4m =

(六)塔板主要工艺尺寸的计算

1、溢流装置的计算

因D=1.0m ,可选用单溢流弓形降液管,采用凹形受液盘。各项计算如下:

(1)堰长l w

取 l w =0.66D=0.66×1.0=0.66m 。 (2)溢流堰高度h w 精馏段堰上液层高度

32/3

2/32.84 2.84 1.03103600

()

1(

)0.00961000

1000

0.66

h ow w

L h E m l -??=

=

??=

提馏段堰上液层高度

32/3

2/3''

2.84 2.84

3.756103600

(

)

1(

)0.02271000

1000

0.66

h ow w

L h E m l -??=

=

??=

取0.06L h m =,则 精馏段h w =h L -h ow =0.06-0.0096=0.0504m 提馏段h ‘w =h L -h ‘ow =0.06-0.0227=0.0373m 因此,上下两段均取0.044W h m =。

(3)弓形降液管宽度W d 和截面积A f

由l w /D=0.66,查文献[1]图5-7得A f /A T =0.0722,W d /D=0.125。故 A f =0.0722A T =0.0722×0.785=0.0567m 2 W d =0.125D=0.125×1.0=0.125m 。

塔的相对操作面积为(1-2×0.0722)×100%=85.6%

依文献[1]式5-9验算液体在降液管中的停留时间。对于精馏段有

3

360036000.05670.4022.0251.03103600

f T

h

A H s s L θ-??=

=

=>??,合理。

对于提馏段有

3

'360036000.05670.40 6.0453.756103600

f T

h

A H s s L θ-??=

=

=>??,合理。

(4)降液管底隙高度h 0

精馏段u 0’=0.09m/s ,提馏段u 0’=0.20m/s ,则

30'

1.03100.02336000.660.09

h

w L h m l u -?=

=

=?,03'

'

'

3.756100.02936000.660.20

w L h m l u -?=

=

=?。

因此,上下两段均取00.030h m =。

00.0440.0300.0140.006W h h m m -=-=>

故降液管底隙设计合理。

选用凹形受液盘,深度0.05W

h m '=。 2、塔板布置

采用F1型浮阀,重量为33g(重阀),孔径为39mm ,阀片直径48mm,阀片厚度

2mm ,最大开度8.5mm ,静止开度2.5mm 。

① 阀孔临界速度

精馏段 0.5480.548

0172.8

72.8[](

)(

) 5.86/2.89

Kp Vm

u m s ρ=== 提馏段 0.5480.548

0272.872.8[](

)() 5.28/3.50

Kp Vm u m s ρ===' 上下两段相应的阀孔动能因子为

010[] 5.869.96Kp F u ===

020[] 5.289.88Kp F u === 均属正常操作围。

② 开孔率

100%u

u φ=

? 式中:u 为适宜的空塔气速,0u 为阀孔速度。 精馏段 1101 1.015100%100%17.3%5.86u u φ=

?=?= 提馏段 22020.901100%100%17.1%5.28

u u φ=

?=?=

为了塔板加工方便,上下两分段开孔率均采用17.5%φ=,由此求得上

下两端的阀孔速度和相应的动能因子为:

01

5.80/u m s '= 019.86F '= 02

5.15/u m s '= 029.63F '= ③ 阀孔总面积

200.7850.1750.137T A A m φ==?= ④ 浮阀总数 0022

0440.137

1153.140.039

A N d π?=

==? ⑤ 塔板上布置浮阀的有效操作面积

已知0.125d W m =,取破沫区宽度0.07s W m =,边缘区宽度0.04c W m =,则

1.0()(0.1250.07)0.30522d s D x W W m =

-+=-+= 1.00.040.4622

c D r W m =-=-=

有效操作面积

22(arcsin )180a x

A r r

π=

23.140.305

2(0.3050.46arcsin )

1800.46

=???20.517m =

有效操作面积率 22

440.517

100%100%65.8%3.14 1.0

a A D επ?=

?=?=? ⑥ 浮阀的排列

浮阀采用等腰三角形交叉排列。设垂直于液流方向的阀孔中心距为t ,

与此相应

每排浮阀中心线之间的距离0.075t m '=,则

0/0.517/115

0.05990.075

a A N t m t ==='

取t=0.060m 。

(七)筛板的流体力学验算

1、塔板压降

p c l h h h h σ=++

(1)干板阻力h c

精馏段

01 5.872/c u m s === 0101c u u <,则 0.1750.17501

119.0 5.8019.0

0.030855.26

c Lm

u h m ρ?===液柱

提馏段

02 5.287/c u m s === 0202c u u >,则 0.1750.175

02219.0 5.287

19.00.028937.34

c c Lm u h m ρ?==='液柱

(2)气体通过液层的阻力h 1

取充气系数00.4ε=,则 00.40.060.024l L h h m ε==?=液柱 (3)液体表面力阻力h σ (此阻力很小,忽略不计)

气体通过每层塔板的液柱高度h p 可按下式计算:

110.0300.0240.054p c l h h h m =+=+=液柱 220.0280.0240.052p c l h h h m =+=+=液柱

气体通过每层塔板的压降为

110.054855.269.81453.07700p p Lm p h g Pa Pa ρ?==??=< 220.052937.349.81478.16700p p Lm

p h g Pa Pa ρ'?==??=< 上下两段单板压降均符合设计任务要求。

2、液沫夹带

100%F b

=

泛点率

100%F T

=

泛点率

板上液体流经长度 2 1.020.1250.750L d Z D W m =-=-?= 板上液流面积 20.78520.05670.672b T f A A A m =-=-?= 苯和氯苯是正常系统,因此物性系数K=1.0,查图的泛点负荷系数 10.116F C = 20.119F C = (1)精馏段

1100%F b

=

精泛点率

100%=

55.2%=

1100%100%59.1%F T

=

=

=精泛点率

精馏段两泛点率都在80%以下,雾沫夹带量能满足0.1()/()V e kg kg <液气的要求。 (2)提馏段

1100%F b

=

精泛点率

100%=

59.9%=

1100%100%60.5%

F T

=

=

=精泛点率

精馏段两泛点率都在80%以下,雾沫夹带量能满足0.1()/()V e kg kg <液气的要

求。

3、液泛

为了防止液泛现象的发生,要求控制降液管中清液层高度()d T W H H h φ≤+, 而d p L d H h h h =++

(1) 与气体通过塔板压降所相当的液柱高度

精馏段 10.054p h m =液柱 提馏段 20.052p h m =液柱 (2) 液体通过降液管的压头损失

精馏段 322

110 1.03100.153()0.153()0.000410.660.030S d W L h m l h -?==?=?液柱

提馏段 322

220 3.756100.153()0.153()0.005510.660.030S d W L h m l h -?==?=?液柱

(3) 板上液层高度

精馏段和提馏段皆为0.06L h m =

因此,取0.7φ=,降液管中清液层高度如下:

精馏段 1110.0540.060.000410.114d p L d H h h h m =++=++= 1()0.7(0.40.044)0.3108T W d H h H φ+=?+=> 提馏段 2220.0520.060.005150.1172d p L d H h h h m =++=++= 2()0.7(0.40.044)0.3108T W d H h H φ+=?+=> 可见,精馏段和提馏段均符合防止液泛的要求。

(八)塔板负荷性能图

1、漏液线

精馏段:

1,min 22300

0.0391150.404/4

4

s V d N m s ππ

=??=

=

提馏段:2,min

'

22300

0.0391150.367/4

4

s V d N m s π

π

=

??=

= 2、雾沫夹带线

泛点率

100%F b

按泛点率为80%计算

精馏段:

100%80%0.1160.672

=??

整理得: 1.07217.64s s

V L =-

精馏段: 100%80%0.1190.672

=??

整理得: 1.02116.71s s V L =-

在操作围任取两个Ls ,计算出Vs 的值列于表2中

3、液相负荷下限线

对于平直堰,取堰上液层高度h ow =0.006m 作为最小液相负荷标准。 2/336002.84()0.006

1000

s

ow w

L h E l ==

取E=1,则

3/23,min 0.0061000

0.66(

)0.00056/2.84

3600

s L m s ?=?

=

据此可作出与气相负荷无关得垂直液相负荷下限3。

4、液相负荷上限线

以θ=5s 作为液体在降液管中停留时间的下限。 5f T s

A H L θ=

=

故 3,min 0.05670.40

0.00454/5

s L m s ?=

=

据此可作出与气相负荷无关得垂直液相负荷下限4。

5、液泛线

()T W p L d H h h h h φ+=++

222/3

00036002.84() 5.340.153()(1)[()]21000v s s T W w L w w

u L l H h h E g l h l ρφερ+=++++

02004s

V u d N π=

(1) 精馏段

2

22

2/3

42.89(

)

0.7850.0391150.7(0.40.044) 5.340.153()855.2629.810.660.03036002.84(10.4)[0.044()]

10000.66

s s s V L L π???+=+???+++

整理得:s V

(2) 提馏段

2

22

2/3

43.50(

)0.7850.0391150.7(0.40.044) 5.340.153()937.3429.810.660.03036002.84(10.4)[0.044()]

10000.66

s

s s V L L π???+=+???+++

整理得:s V 在操作围,任取几个L s 值,依上式计算出V s ,计算结果列于表3中

根据以上各线方程,可作出筛板塔的负荷性能图,如图3、图4所示。 在负荷性能图上,作出操作点,与坐标原点相连,即作出操作线。

6、操作弹性

操作条件下

精馏段 1

1111

1

1

93.2980.39855.26701

37.0485.45 2.89

v s v L s L VM V D VM L ρρ??====??

提馏段 '

2

21

2'2

2

2

124.1497.26937.34

34093.29101.87 3.50

v s v L s L V M V D V M L ρρ??==

=

=??

在精馏段负荷性能图,即图3中,精馏段气相负荷上限3max ( 1.043)/s V m s =,

气相负荷下限3min (0.406)/s V m s =。操作弹性:

,max ,min

1.043

2.570.406

s s V V =

=。

在提馏段负荷性能图,即图4中,提馏段气相负荷上限3max (0.870)/s V m s =,气相负荷下线 3min (0.404)/s V m s

=

操作弹性:

,max ,min

0.870 2.150.404

s s V V ==。

图3 精馏段塔板负荷性能图

图4 提馏段塔板负荷性能图

(九)精馏塔接管尺寸计算

1、进料管

387.1091.248.884/894.61

LFm

s LFm

FM V m h ρ?=

=

=,取u=2.0m/s ,则

39.64R d mm

=

=

=

按照GB8163——87,选择无缝钢管φ45×3.0。

2、塔釜出料管

330.85112.50

3.541/980.06

LWm

s LWm

WM V m h ρ?=

=

=,取u=0.7m/s ,则

42.30R d mm

=

=

=

按照GB8163——87,选择无缝钢管φ48×4.0。

3、塔顶上升蒸汽管

393.2978.59

2536.9/2.89

VDm

s VDm

VM V m h ρ?=

=

=,取u=15m/s ,则

244.6R d mm

=

=

=

按照GB8163——87,选择无缝钢管φ273×8.0。

4、塔底蒸汽进口管

3'93.29112.33

2994.1/3.50VWm

s VWm

V M V m h ρ?=

=

=,取u=15m/s ,则

265.7R d mm

=

=

=

按照GB8163——87,选择无缝钢管φ273×7.0。

5、塔顶回流液管

337.0479.65 3.616/815.90

LDm

s LDm

LM V m h ρ?=

=

=,取u=0.4m/s ,则

56.54R d mm

=

=

=

按照GB8163——87,选择无缝钢管φ76×6.0。

(十)塔顶全凝器和塔底再沸器的计算及选型

1、塔顶全凝器

塔顶温度t D =83℃,苯的气化潜热r=30778kJ/kmol 。热损失5%,故热负荷为

693.2930778 3.0210/15%

15%

Vr Q kJ h ?=

=

=?--=839.56kW

总传热系数K=1000W/(m 2·℃)。冷却水32℃进,38℃出,泡点回流,故

2112

3832

47.98332ln

ln 8338o m D D t t t C t t t t --?=

==----。 换热面积为 2839.56100017.51100047.9

Q S m K T

?=

=

=??,取S=19.7m 2

根据GB/T4715-92标准选择单程固定管板式换热器 (DN φ400×2000),实际

换热面积 S=19.7m 2 冷凝水用量衡算 653.0210 1.21104.1766

/p Q W C kg h t

?=

=

=????

2、再沸器(E-105立式虹吸式)

立式虹吸式再沸器传热效果好,占地面积小,直接管短

蒸发量V ’=93.29kmol/h 在130℃左右,氯苯汽化热

kmol kJ kmol kcal r /354502389

.08469

/8469===

热损失按5%计算 693.2935450

3.48110/967.0015%0.95

V r Q kJ h kw '?===?=-

m t ?=158.7-131.5=27.2℃ 总传热系数k 取600W/m 2℃ 2

967.001000

59.2560027.2m Q S m K t ?=

==??

S 取262.2S m ≈

查<化工设计手册>,得型号(DN φ450?4500)。

(十一)设计结果一览表

附表1 物料衡算计算结果

序号 项目 数值

1 原料液流量F ,kmol/h 87.10

2 气相产品流量D ,kmol/h 56.25

3 液相产品流量W,kmol/h 30.85

4 原料液摩尔分数x F 0.6378

5 气相产品摩尔分数x D 0.9860 6

液相产品摩尔分数x W 0.0029

附表2 精馏塔工艺条件及有关物性数据计算结果