水煤浆水冷壁(清华炉)气化技术 水煤浆水冷壁(清华炉)气化技术一、概述 北京盈德清大科技有限责任公司是盈德气体集团有限公司与清华大学清华炉煤气化技术的发明人共同组建的合资公司,取得了清华大学的授权,独家经营清华炉煤气化技术,并与清华大学共同进行后续相关技术的研发和推广。 第一代清华炉耐火砖气化技术(非熔渣—熔渣分级气化技术)大型工业装置已分别在大唐呼伦贝尔(18/30项目)、鄂尔多斯市金诚泰化工有限责任公司(一期60万吨甲醇装置)、山西阳煤丰喜肥业(集团)临猗分公司投入运行,运行至目前三套装置均运行稳定,专家鉴定认为“该技术优于国外同类技术,具有国际先进水平”。 第二代清华炉水煤浆水冷壁技术是气化炉的燃烧室采用水冷壁型,气化炉内件本身是一台膜式水冷壁,安装在整个气化炉承压外壳中。气化炉运行时,气化反应段膜式壁固化的灰渣层,能够对水冷壁起保护作用,防止水冷壁管受到熔渣的侵蚀,达到“以渣抗渣”的效果。水冷壁清华炉煤气化技术对煤种适应性强,能够消化高灰份、高灰熔点、高硫煤,易于实现气化煤本地化。清华炉煤气化技术残炭含量低,废渣易于收集处理,废水无难处理污染物,正常生产过程中无废气排放;制浆用水可以使用工厂难以处理的有机废水,对环境友好。第二代水煤浆水冷壁清华炉煤气化技术的工业装置于2011年8月在山西丰喜投入运行,首次投料即进入稳定运行状态,并全面实现了研发和设计意图。至2012年1月9日计划检修,创造了首次投料并安全、稳定、连续运行140天的煤化工行业奇迹。水冷壁清华炉气体成份与水煤浆耐火砖炉气体成份相当,且不必每年数次更换锥底砖,定期更换全炉向火面砖,节约运行费用并提高单台气化炉的年运转率,为煤气化生产装置的“安稳长满优”运行创造了条件。 清华炉煤气化技术可应用于国家重点新能源领域,煤炭的清洁利用和石油、天然气替代项目。适用于合成氨、甲醇、煤制氢、煤制乙二醇、煤制烯烃、煤制油、煤制天然气、煤制芳烃、冶金、石化、陶瓷、玻璃、液体燃料及电力等行业。 清华炉煤气化技术为煤炭洁净化开发,利用丰富的“三高”煤资源走出了一条创新之路,第一代清华炉已有山西丰喜、山西焦化、内蒙金诚泰、大唐呼伦贝尔、惠生内蒙、江苏永鹏等多个生产厂家20余台气化炉建成运行或即将投运;第二代水煤浆水冷壁清华炉煤气化技术除山西丰喜运行外,已与石家庄盈鼎、潍坊盈德公司、克拉玛依盈德公司、中海石油天野化工有限公司、江苏德邦兴华化工科技有限公司、山东金诚化工科技有限公司、新疆天智辰业化工有限公司、河北正元化工集团公司、阳泉煤业(集团)有限责任公司、兴安盟乌兰泰安能源化工有限责任公司等十几家公司签约。目前,正在对在贵州水城矿业集团鑫晟煤化工有限公司和黑龙江北大荒农业股份有限公司浩良河分公司的水煤浆耐火砖炉进行水冷壁技术改造。这将为水煤浆水冷壁清华炉技术的推广、应用提供了更加广阔的发展前景。二、技术特点

生物质气化炉设计要点 1前言 我国每年林业废弃物和农业生产剩余物质产量高达7亿t,如何有效利用这一巨大资源,已成为摆在科研工作者面前的重要课题。生物质气化技术改变了直接燃烧生物质的利用方式,提高了废弃生物质的能源品位,对节约常规能源、降低环境污染、保护生态环境具有重要意义。 下吸式固定床气化炉由于具有结构简单,易于操作,产出气焦油含量低等优点已经得到了广泛的应用。生物质气化过程是一个复杂的热化学反应过程,生物质气化炉各部位结构尺寸将极大地影响气化炉的热效率、产气成分和产气品质,故设计合理的生物质气化炉是有效利用生物质能的关键。 2下吸式生物质气化炉的工作原理 如图1所示,作为气化剂的空气从气化炉侧壁空气喷嘴吹入,其产出气的流动方向与物料下落的方向一致,故下吸式气化炉也称为顺流式气化炉。吹入的空气与物料混合燃烧,这一区域称为氧化区,温度约为900~1200℃,产生的热量用于支持热解区裂解反应和还原区还原反应的进行;氧化区的上部为热解区,温度约为300~700℃,在这一区域,生物质中的挥发分(裂解气、焦油以及水分)分离出来;热解区的上部为干燥区,物料在此区域被预热;在氧化区的下部为还原区,氧化区产生的CO2和碳、水蒸气在这一区域进行还原反应,同时残余的焦油在此区域发生裂解反应,产生以CO和H2为主的产出气,这一区域的温度约为700~900℃。由于来自热解区富含焦油的气体须经过高温氧化区和以炽热焦炭为主的还原区,气体中的焦油在高温下被裂解,从而使产出气中的焦油大为减少。 3下吸式生物质气化炉的特点 a.为了使氧化区各部位的温度均匀一致,不至于产生死区和过热区,从而保证焦油裂解反应最大限度地进行,下吸式气化炉料斗下部的横截面尺寸变小,这个部位即所谓的“喉部”,“喉部”尺寸的大小决定了气化炉的产气能力和产气品质。 b.为保证物料与空气的充分混合,在“喉部”布置多个空气喷嘴。一般有外喷(空气由喉部外向中心喷射)和内喷(空气由喉部中心供气管向外喷)两种布置形式,其中第一种形式应用较多。

水煤浆气化及变换操作知识问答 1 煤气化的基本概念是什么? 答:煤的气化是使煤与气化剂作用,进行各种化学反应,把煤转变为燃料用煤气或合成用煤气。 2 煤气化必备的条件是什么? 答:煤炭气化时,必须具备三个条件,即气化炉、气化剂、供给热量,三者缺一不可。 3 简述煤气化工艺的分类。 答:煤气化工艺按照操作压力分为常压气化和加压气化;; 1)按照操作过程的连续性分为间歇式气化和连续气化;; 2)按照排渣方式分为液态排渣和固态排渣;; 3)按照固体原料(煤)反应物料在炉内的运动过程状态分为固定床、流化床、气流床和熔融床(熔渣池)。 4 气流床煤气化工艺按照气化炉的进料状态都有哪些分类?其代表技术有哪些? 答:气流床煤气化工艺按照气化炉的进料状态分为干法粉煤进料和湿法水煤浆进料。 国外技术:干法粉煤进料的代表技术为荷兰壳牌干煤粉气化工艺(SHELL Process),德国未来能源公司的GSP气化技术;湿法水煤浆进料的代表技术为美国GE公司的水煤浆气化工艺(GEGP)。另外,德国未来能源公司的GSP气化技术,能够以干煤粉和水煤浆两种进料方式进料。 国内技术:湿法水煤浆进料的技术有西北化工研究院的多元料浆技术和华东理工大学的四喷嘴对置气化技术,干法煤粉进料的技术为西安热工研究院的两段式气化技术。 5 气流床气化技术有哪些特点? 答:气流床气化技术的主要特点: (1)采用干粉形式或水煤浆形式进料;; (2)加压、高温气化;;

(3)液态排渣;; (4)气化强度大;; (5)气化过程中不产生有机污染物,具有良好的环保效应。 6 试简要叙述煤气化技术发展的趋势。 答:随着技术的不断进步,煤气化技术由常压固定床向加压气流床气化技术发展的同时,气化炉能力也向大型化发展,反应温度也向高的温度(1500~~1600℃)发展,固态排渣向液态排渣发展,这主要是为了提高气化效率,碳转化率和气化炉能力,实现装置的大型化和能量高效回收利用,降低合成气的压缩能耗或实现等压合成,降低生产成本,同时消除或减少对环境的污染。 7 水煤浆加压气化工艺装置由哪儿部分组成? 答:水煤浆加压气化工艺主要由水煤浆制备和储存、水煤浆加压气化和粗煤气的洗涤、灰水处理和粗渣/细渣的处理等四部分组成。 8 煤的工业利用价值通过哪些项目来判断?其各自包含哪些内容? 答:煤的工业利用价值可通过工业分析和元素分析测定判断。 工业分析的内容包括水分Mt(内水M in 、外水M f )、灰分(A)、挥发分(V)、固定 碳(FC)、硫分(S)、发热值(Q)、可磨指数(HGI)、灰熔点(IT/F1;DT/F2;ST/F3;FT/F4)等。 元素分析包括C、H、O、N、S、Cl以及灰分中各种金属化合物的含量。 9 水煤浆加压气化的技术经济指标有哪些?它们各自的含义是什么? 答:水煤浆加压气化的技术经济指标主要有碳转化率、冷煤气效率,比煤耗、比氧耗、氧耗、有效气产率、气化强度、O/C原子比。 各自的含义为: (1)碳转化率煤气中携带的碳占入炉总碳的比率,% (2)冷煤气效率煤气的高位热值与入炉煤的高位热值的比率,% (3)比煤耗每生产1000Nm3有效气消耗的干煤量,kgCoal/kNm3(CO+H 2 ) (4)比氧耗每生产1000Nm3有效气消耗的氧气量,Nm3O 2/kNm3(CO+H 2 ) (5)氧耗单位重量的煤气化所需要消耗的氧量,Nm3O 2 /Tcoal (6)有效气产生率单位体积的煤气中有效气CO+H 2 所含的比例,% (7)气化强度单位容积的反应器在单位时间生产的干煤气量,Nm3/m3·h

课程:新能源开发与利用 专业:农业机械化及其自动化姓名:XXX 学号:XXXXXXXX 教师:XXX

小型家用气化炉设计及数值计算 XXX (院系:南农工学院农机系学号:XXXXXXXX E-mail:XXXXXXX@qq.com) 摘要:随着化石燃料资源的日益减少以及在利用过程中对环境造成的巨大破坏,生物质能的资源化利用正受到越来越多的重视。而小型家用生物质气化技术由于具有结构简单,管路短,操作维护简单方便,耗资少等优点,适应于我国农村目前普遍的经济水平和组织体制。本文结合我国农村的实际情况,设计出小型家用生物质上吸式气化炉。该小型家用气化炉解决了现役气化炉中气化性能不理想,焦油含量高的问题。相信此类气化炉将在未来占据一定规模的市场份额,逐步推广到我国农村偏远地区,为解决民生问题作出巨大贡献。 关键词:气化炉;生物质;数值设计;秸秆;净化装置 Small Household Gasifier Design And Numerica lCalculation XXX (departments:southNongJiXia&m college studentnumber: XXXXXXX E-m ail:XXXXXXX@https://www.doczj.com/doc/272029786.html,) Abstract:Withthedwindlingof fossil fuel resourcesand cau sedenormous damage to the environmentin the process of utilization, biomassutilization is beingmoreand moreattention.And because small household biomass gasificationtechnology has the advantages of simple st ructure,short line,simple and convenientoperation and maintenance, less cost, adapted to the current general economic levelandorganizationsystem in the rural areas.Combined with the actual situation ofour country rural area, thispaper designed asmall household suction onthe biomass gasifier.Thesmall household gasifierhassolved the activ eservice inthegasifier gasification performance isnotideal,theproblemofhightar content.Believe this kind of gasifierwill oc cupythe market share of a certain size in thefuture,gradually to re moterural areas in China,the huge contribution to solvethe problem ofthe people's livelihood. Keywords:gasifier;biomass;numerical design;straw; purification plant 0 引言 在世界能源消耗中,生物质能源一直是人类赖以生存的重要能源,是仅次于煤炭、石油和天然气而居于世界能源消费总量的第四位的能源,在整个能源系统中占有重要地位。大量使用大自然馈赠的生物质能源,几乎不产生污染,资源可再生而不会枯竭,同时起着保护和改善生态环境的重要作用。由此,我国小型家用生物质气化炉逐步进入人们的视野。

生物质焦油催化裂解原理与石油的催化裂解相似,所以关于催化剂的选用可从石油工业中得到启发。但是由于焦油催化裂解的附加值小,其成本要求很低才有实际意义。所以人们除了利用石油工业的催化剂外,还大量研究了低成本的材料,如石灰石,石英砂和白云石等天然产物。 大量的实验表明,很多材料对焦油裂解都有催化作用,其中效果较好又有应用前景的 典型材料主要有三种,即木炭,白云石,镍基催化剂,主要性能如下图示: 从上面三种典型催化结果比较可知,镍基催化剂的效果最好,在750℃时既有很高的催化裂解率,而其他的材料在750℃裂解的效果还不理想,但由于镍基催化剂较昂贵,成本较高,一般生物质气化技术难以应用,所以只能在气体需要精制或合成汽油的工艺中使用。木炭的催化作用实际上在下吸式气化炉中既有明显的效果,但由于木炭在催化裂解焦油的同时参与反应,所以消耗很大(在1000℃时达0.1kg/m3)对大型生物质气化来说木炭作催化剂不现实,但木炭的催化作用对气化炉的设计及小型气化炉有一定的指导意义。 白云石(dolomite)是目前为止研究的最多和最成功的催化剂,虽然各地白云石的成分略有变化,但都有催化效果一般当白云石中的CaCO3/MgCO3在1-1.5时效果较好。白云石作为焦油裂解催化剂的主要优点是催化效率高,成本低,所以具有很好的使用价值。 气化炉简图

其中还原区中放置炽热焦炭以促进焦油、二氧化碳的还原反应,焦油在热分解区裂解温度大约为1000℃左右,而吹入的空气与物料混合燃烧,这一区域叫做氧化区,温度约为900——1200℃,产生的热量用于支持热裂解区裂解反应和还原区的还原反应的进行;氧化区的上部为裂解区,温度约为300——700℃,在这一区域,生物质中的挥发分(裂解气,焦油以及水分)被分离出来;热解区的上部为干燥区,物料在这一区域被预热;氧化区的下部为还原区,氧化区产生的二氧化碳、炭和水蒸气在这一区域进行还原反应,同时残余的焦油在此区域发生裂解反应,产生以一氧化碳、氢气为主的产出气,这一区域的温度约为700——900℃来自热解区富含焦油的气体必须经过高温氧化区和以炽热焦炭为主的还原区,其中焦油在高温下被裂解,从而使产出气中的焦油含量大为减少。料斗与产出气之间焊有导热翅片,以增加产出气与料斗之间换热面积,降低产出气的温度,提高气化炉的热效率。 完全燃烧时的理论空气用量然后按照当量比0.25—0.3计算实际所需的空气用量V′ V=(1 /0.21)*(1.866C+5.55H+0.7S-0.7O) 式中V——物料完全燃烧所需要的理论空气量,m3/㎏; C——物料中碳元素所占的比例,%; H——物料中氢元素所占的比例,%; O——物料中氧元素所占的比例,%; S——物料中硫元素所占的比例,%。

毕业设计(论文) 题目德士古水煤浆气化技术概况与发展 专业 学生姓名 学号 小组成员 指导教师 完成日期 新疆石油学院 1、论文(设计)题目:德士古水煤浆气化技术概况与发展

2、论文(设计)要求: 3、论文(设计)日期:任务下达日期 完成日期 4、系部负责人审核(签名): 新疆石油学院 毕业论文(设计)成绩评定 1、论文(设计)题目:德士古水煤浆气化技术概况与发展 2、论文(设计)评阅人:姓名职称 3、论文(设计)评定意见:

成绩:5、论文(设计)评阅人(签名): 日期:

德士古气化技术概况与发展 摘要本文简要介绍了德士古气化技术现状、原理、工艺流程,以及一些存在的问题。 煤气化,即在一定温度、压力条件下利用气化剂(O2、H2O或CO2)与煤炭反应生成洁净合成气(CO、H2的混合物),是对煤炭进行化学加工的一个重要方法,是实现煤炭洁净利用的关键。1984年我国建设了我国第一套Texaco水煤浆气化装置,气化炉是水煤浆加压气化技术的关键设备之一。目前,国内外最常用的水煤浆气化炉是德士古气化炉。Texaco气化炉由喷嘴、气化室、激冷室(或废热锅炉)组成。其中喷嘴为三通道,工艺氧走一、三通道,水煤浆走二通道。介于两股氧射流之间。水煤浆气化喷嘴经常面临喷口磨损问题,主要是由于水煤浆在较高线速下(约30 m /s)对金属材质的冲刷腐蚀。喷嘴、气化炉、激冷环等为Texaco水煤浆气化的技术关键。 最后是对德士古气化技术的展望,还有新型煤气化技术发展前景,及发展重要意义。从我国经济发展全局出发,结合我国的能源资源结构和分布,寻求行之有效的替代石油技术,以缓解我国石油进口的压力.水煤浆代替燃油技术在国内外已经成熟,用水煤浆代替原油对我国国民经济发展具有重要的战略意义. 关键词德士古煤气化,水煤浆,气化炉,工艺烧嘴

课程设计报告 (2014-2015年度第二学期) 名称:新能源热利用与热发电原理与系统课程设计题目:小型家用生物质气化炉设计 院系:生化学院 班级:新能源1121 学号: 111111111111 学生姓名: 11111 指导教师: 1111 设计周数:第18周 成绩: 提交日期:2015年7月3日

一.课程设计目的与要求 1.设计目的 通过小型生物质气化炉设计练习,掌握气化炉的选型、参数设计的原理和方法。 2.设计任务 设计一个小型家用生物质气化炉, 如右图。主要技术指标如下:(1) 点火 起动时间:<3min;(2) 气化炉运行稳 定,一次加料后持续稳定燃烧时间:≥ 3.5h;(3) 气化效率:≥75%;(4) 热 效率:≥90%;(5) 燃气热 值:>6000kJ/N ;(6) 产气量:≥1.5 /kg,可供农户一天的炊事使用;(7) 封火时间:≥12h。 3.设计要求 独立撰写设计报告,正文不少于5000字。

二. 设计内容 1 绪论 1. 1 秸秆气化炉的发展前景 随着我国经济水平的提高,中国农民的收入也大步增高。因次许多农民告别了烟熏火燎的日子,利用电饭煲、电饭锅等进行做饭烧水。这种能源利用方式的改变使他们过上了更加方便、文明和卫生的生活。然而,要完全依靠电力来保证8亿农民的生活需求,则是国力和环境的承重负担。我国生物质资源的大量浪费和农村商品能源的大量需求逐年增大的局面,引起政府和社会的关注。我国绝大多数农村和小城镇居民,能源消耗量的80%以上是直接燃烧生物质能而得到的。这种产能方式不仅利用率低下,而且对环境有很大的危害。所以迫切需要一种将生物质能转化为清洁能源的装置。秸秆气化炉就是这样一种装置。它以农作物秸秆、农林废弃物为主要气化原料。气化炉的生产成本不高,而是用成本更低。该技术在农村的应用前景极其广阔,在改变农村传统饮炊习惯,减少农民开支,提高农民生活质量等方面具有较大的推广价值。 1. 2 秸秆气化炉的工作原理 气化炉是根据有机物的热解原理,是炉内的生物质在一定温度和氧气条件下充分裂解为可燃性气体。只需要点燃炉内生物质即可产生高温,在缺氧的环境下,生物质裂解为甲烷、氢气、一氧化碳等可燃气体。燃气自动导入分离系统执行脱硫、脱尘、脱水蒸气等净化程序,产生优质燃气。燃气通过管道出送到燃气灶,点燃(亦可电子打火)即可使用。 2 各种炉型结构及特点 2.1 固定床气化炉的结构及特点 2.1.1 上吸式气化炉 气化炉内部是气化各层的反应区,外层是保温层,炉顶为进料口,炉底设有除灰口。保温层由珍珠岩加耐火水泥等保温材料填充,这样在保证反应区温度的同时,又可以降低气化炉外壁的温度,保证使用安全,减少热量的散失,并延长封火时间。 优点:

水煤浆气化装置灰水系统除硬技术探究 摘要:近年来,随着我国经济的不断发展和社会的不断进步,各个领域都有了 一定上的技术提升。这些化肥生产的公司也在生产的装置上,以及技术上进行了 相应的改变。随着我国节能环保的不断推出,以及绿色发展的不断进行水煤浆气 化系统结垢装置方面存在的问题,严重的干扰的相关企业的正常发展。下面将结 合河南的某化肥公司进行水煤浆气化装置中灰水槽的钙含量以及硬度进行相应的 分析,同时,针对三种除应技术进行对比,分别包括电絮凝除硬技术、酸性气除 硬技术以及膜吸收除硬技术,通过对比后最终选用的处理技术为酸性气除硬技术。关键词:水煤浆;灰水系统;除硬技术 引言:用于水煤浆气化工艺可以更好地利用资源,为企业创造更多的经济效益, 因此备受关注。但是在水煤浆气化灰水系统的运行中发现,水煤浆企划装置系统 存在着严重的结垢问题。为了更好地解决存在的污垢问题,维持系统的长时间稳 定运转,提高企业的经济效益,就要对灰水系统的除硬技术进行研究,在原有的 雏鹰基础上进行相应的提升,降低水煤浆气化装置长时间的结垢难题。下面将对 水煤气化装指灰水系统除应技术进行相应的研究和分析,并提出自己的观点,以 供相关企业参考。 一、水煤浆气化灰水系统 1.1水煤浆气化灰水系统中存在的问题 由于我国能源分布存在着缺少石油天然气,但存在着丰富的煤的特点,因此,基 于我国的能源分布更好地利用煤炭资源,降低在使用过程中的污染问题,是现阶 段符合我国国情发展以及能源多元化的重要手段,利用一定的技术进行煤炭资源 的清洁利用处理,是推动我国能源更好地利用以及经济发展的重要手段。这其中 最常出现的就是水煤浆气化灰水系统的使用。但水煤浆气化灰水系统的应用过程 中还存在着大量的问题。由于在水煤浆系统运行的初期所需要的补水量非常大, 系统经过一次脱盐用的水量高达每小时125立方米,这个过程中,造成氨水的量 消耗的极大,同时,在废水排除系统外管道出现了严重的腐蚀和结垢现象。这些 问题主要表现在以下几个方面: (1)水煤浆系统的系统补水和系统的各处冲水所需要用的水量巨大。在进行拖 延补水的过程中,大量高品质的水被补入灰水系统内,造成了高品质水的浪费。(2)高压闪蒸系统在实际的运行中达不到所要求的设计参数。由于达不到实际 工作所需,因此水中的酸性物质在高压闪蒸的过程中,不能被有效地处理,因此 导致设备的运行期间都处于酸性状态,对设备造成了一定的腐蚀性。 (3)灰水系统的处理中,排水过程没有相应的设置工艺指标。在进行灰水系统 的工艺指标设计时,是根据相关设备的液体位置进行分析来调整灰水系统的高低,没有根据相应的指标进行设计,因此导致灰水系统存在着浓缩性倍数整体较低的 情况。 (4)灰水系统中所使用的水质情况不够稳定。由于回水系统中的水质不够,稳定,存在着波动较大的情况,因此导致药剂的浓度波动也偏大,不能够更好地处 理水中的钙和镁离子美的聚集情况,对后期的管道和设备出现结垢的情况创造了 一定条件。 (5)灰水系统的水资源利用率较低。在实际运行的过程中,由于系统的补水量 消耗大,因此导致对水资源的利用率较低。例如在实际应用的过程中一吨安的取 水情况约为15立方米,而排出的水则达到七立方米,因此,在系统的应用过程

GE水煤浆气化操作规程 编写:陈广庆冯长志赵旭清 审核:李美喜仇庆壮 审定:董忠明 批准:石集中 新能能源公司气化车间 二○○八年十二月 目录 第一章:工艺说明 4 一、岗位任务 4 二、岗位管辖范围 4 三、工艺原理7 四、工艺流程8 五、联锁说明15 第二章:工艺参数34 一、重要设计数据34 二、正常操作数据38 三、仪表报警值及联锁值38 第三章:操作规程39 一、开车39 1原始开车(第一套气化系统开车)39 2正常开车(第二套气化系统开车)64 3倒气化炉系统65 4短期停车后开车65 5长期停车后开车65 二、正常操作65 1正常维护操作65 2加减负荷操作66 三、停车67 1 正常停车(第一套气化系统停车)67 2 正常停车(第二套气化系统停车)74 3长期停车(大修停车)76

4紧急停车76 四、事故处理78 第四章:安全与环保91 一、人身安全91 二、设备安全92 三、环保92 附录:92 表1.设备一览表92 表2.安全阀一览表92 表3.工艺参数控制报警连锁一览表92 图1.GE水煤浆气化工艺流程图 129 第一章工艺说明 一、岗位任务 气化岗位是把煤浆制备工序生产的合格水煤浆与空分装置生产的氧气(纯度>99.6%)在一定的工艺条件下进入气化炉内进行部分氧化反应,生成以CO、H2、CO2为主要成份的合成气,经增湿、降温、除尘后送入下游变换工序;同时,将系统中产生的黑水送入闪蒸、沉降系统处理,以达到回收热量及灰水再生、循环使用的目的,产生的粗渣及细渣送出界区外。二、岗位管辖范围 岗位的管辖设备: 序号设备名称设备位号数量(台)备注 1 气化炉R1201A/B/C 3 2 洗涤塔T1201A/B/C 3 3 研磨水槽V1105 1 4 烧嘴冷却水槽V1201 1 5 烧嘴冷却回水分离罐V1202A/B/C 3 6 事故烧嘴冷却水罐V1203 1 7 激冷水过滤器V1204A~F 6 8 气化炉密封水罐V1205A/B/C 3 9 消音器水封罐V1206A/B/C 3 10 锁斗冲洗水罐V1207A/B/C 3 11 锁斗V1208A/B/C 3 12 渣池V1209A/B/C 3 13 高压氮气贮罐V1210A/B 2 14 集渣池V1211 1 15 高压闪蒸罐V1301A/B/C 3 16 高压闪蒸分离器V1302A/B/C 3 序号设备名称设备位号数量(台)备注 17 低压闪蒸罐V1303A/B/C 3 18 真空闪蒸罐V1304A/B/C 3 19 第一真空闪蒸分离器V1305A/B/C 3 20 第二真空闪蒸分离器V1307A/B/C 3 21 除氧器V1309 1 22 沉降槽V1310 1

多喷嘴对置式水煤浆气化技术工程设计介绍 0 前言 进入新的世纪以来,世界能源状况对我们国家的建设产生了重大影响,国家的能源安全、经济的快速发展、我国资源的基本构成等因素,使煤炭的综合利用以及煤化工事业受到了广泛的关注,同时也促成了空前规模的煤化工建设热潮,来自方方面面的投资正使煤化工以前所未有的速度发展。该领域的装置规模、技术水平都有了整体的提升,新技术开发、装备制造能力以及生产管理水平也取得了可喜的进步。随着一批大型煤化工装置陆续投产,人们在探询各种技术路线优劣时也能够更客观冷静,在总结和比选各种技术的特点时,也增加了几分把握。如果说这些投产的装置在当初建设时还算大型的话,现在看来这只是进入更大规模装置建设的起点,也是国有大型煤炭、电力和石化企业进入煤化工领域的试水之举。特别是“十一五”期间,国家对能源的消耗和废弃物的减排提出了明确的定量要求,由于煤气化对此举足轻重的影响而必将更加引人注目。可以肯定地说,煤制油、煤制烯烃必将催生更大规模的煤化工装置。煤气化技术作为煤化工装置的龙头自始至终是人们探索和争论的焦点,选择何种煤气化技术也是投资者在决策时最需要慎重考虑和把握的,实践也证明选择是否适合自己的煤气化技术对煤化工项目是至关重要的。现以多年来参与水煤浆气化工程设计的经历,就多喷嘴对置式水煤浆气化装置工程设计谈一点体会。 1 多喷嘴对置式水煤浆气化技术的工艺特点 目前己投入生产运行大型煤气化装置,采用水煤浆气化的装置普遍有较高的运转率,水煤浆气化的可靠性已无可争议,以GE(德士古)水煤浆气化技术为代表的单喷嘴水煤浆气化得到了广泛地认同,近年来研发成功的多喷嘴对置式水煤浆气化技术,也成功实现了在大型装置上的工业化运行。“九五”期间华东理工大学、兖矿鲁南化肥厂、中国天辰化学工程公司承担了国家重点课题《新型(多喷嘴对置)水煤浆气化技术开发》,进行了中间试验研究,有关部门组织了鉴定和验收。“十五”期间进行了工业性示范装置的建设,由中国天辰化学工程公司负责进行多喷嘴对置式水煤浆气化装置和配套工程的设计,在兖矿国泰化工有限公司进行工程建设,工程列入“十五”期间的国家“863”计划。气化装置设置2台日处理1150t煤、气化压力4.0MPa,以日处理20t煤的中间试验装置为基础进行工程放大。该装置于2005年7月21日一次投料成功,于12月11日至19日进行了现场考核,其生产负荷和技术指标均达到了预定的设讨寸旨标,各项技术经济指标优于国外同类技术,说明工业化放大设计是成功的。我国已拥有自主知识产权的先进煤气化技术,标志着我国现代煤化工技术完全依赖国外技术的时代已经结束。 多喷嘴对置式水煤浆气化技术的化学反应原理与单喷嘴水煤浆气化技术相同,但其过程机理与受限射流反应器的单喷嘴水煤浆气化炉又有很大的不同,多喷嘴对置式水煤浆气化炉采用撞击流技术来强化和促进混合、传质、传热。位于气化炉直筒段上部的4个工艺喷嘴在同一水平面上,相互垂直布置,通过4 股射流的撞击可以使反应更充分并显著提高碳转化率。从考核和生产企业总结的数据来看,碳转化率均可提高约1%~2%,有效气成分可提高约2%,相应的比氧耗降低约7.9%,比煤耗降低约2.2%。多喷嘴对置式水煤浆气化技术粗煤气初步净化和渣水处理的配置,较好地解决了粗煤气带灰和设备管道结垢堵塞问题。采用复合床洗涤冷却技术液位平稳,减弱了粗煤气的带水带灰现象,通过在

LPG气化炉的选型与设计 2003-8-8 摘要:介绍LPG气化炉在实际运行工况中,其实际供气量随LPG气质、气化炉工作压力的变化而变化,并绘制了LPG气化炉供气量在不同气质,情况下随工作压力变化的曲线图。 关键词:LPG气化炉;气质;工作压力;实际供气量 1 引言 目前国内LPG气化炉主要采用两种加热方式,即电加热式和热水加热式。其中,热水加热式又分为热水循环式和明火水浴式。 LPG气化炉运行工况随各地LPG气体组分、气象条件的不同而不同,而气化炉样本中所提供的气化量是在一定气体组分、温度和压力下标定的。因而 在气化炉的设计与选型中,当地LPG气体组分及气象条件下气化炉的实际供 气能力须重新核算,才能既满足供气量需求而又经济合理。 2 气化炉的工作原理 气化站强制气化多采用等压强制气化。如图所示1,利用储罐1内LPG 自身的压力将液态LPG送人气化炉2中,液态LPG在气化炉中等压气化,气 态LPG经过调压器减压后,送人输气管网。 3 气化炉的选型计算

在气化炉选型与计算中,仅仅只计算实际LPG组分与样本气体组分的气化潜热的比值,从而得出气化炉的实际供气量是不够的。这种计算是基于两种组分气体吸收的热量相等这个前提条件,而在实际的换热过程中(如图2),换热量即热媒释放的热量(LPG吸收的热量) Q=K·F·Δt (1) 式中:Q—换热量 F—换热面积 Δt—温差 对于同一类型的气化炉可以建立如下的数学模型:

①在达到最大气化量时,气化炉的换热面积F为常数。 ②气化炉的换热系数K为常数。 ③液态LPG从低温升至饱和态温度所吸收的热量远远小于液态LPG气化所吸收的热量,故该部分热量在计算中忽略不计。 可见,换热量Q与热媒和LPG的温差成正比,根据气化炉换热面积公式F=G·Δ i /(K·Δt m ) (2) 式中:F —气化炉的换热面积,m2, G —气化炉气化量,Kg/h; Δ i —气化1KgLPG所需要的热量,Kcal/Kg。 Δ i =i 2 -i 1 , (3) 式中:i 1 —进入气化炉时液态LPG的热焓,Kcal/Kg; i 2 —离开气化炉时气态LPG的热焓,Kcal/Kg; K—气化炉的总传热系数,Kcal/m2h℃; Δt m —热媒和LPG的平均温差,℃。 Δt m =[(t 1 -t 4 )+(t 2 -t 3 )]/2 (4) 式中:t 1 、t 2 —载体进出口温度,℃, t 3 —操作压力下LPG开始沸腾的温度,℃: t 4 —LPG离开气化炉时的过热温度,℃。 由公式(2)知:气化炉供气量 G ∝Δt m /Δi 由此可见,同一型号气化炉的供气量与工作状态有密切关系。即 G=f(t 热媒 ,t LPG进口 ,t LPG出口 ,丙烷、丁烷组分比) =f(t 热媒 ,P 气化炉 ,t LPG出口 ,丙烷、丁烷组分比)

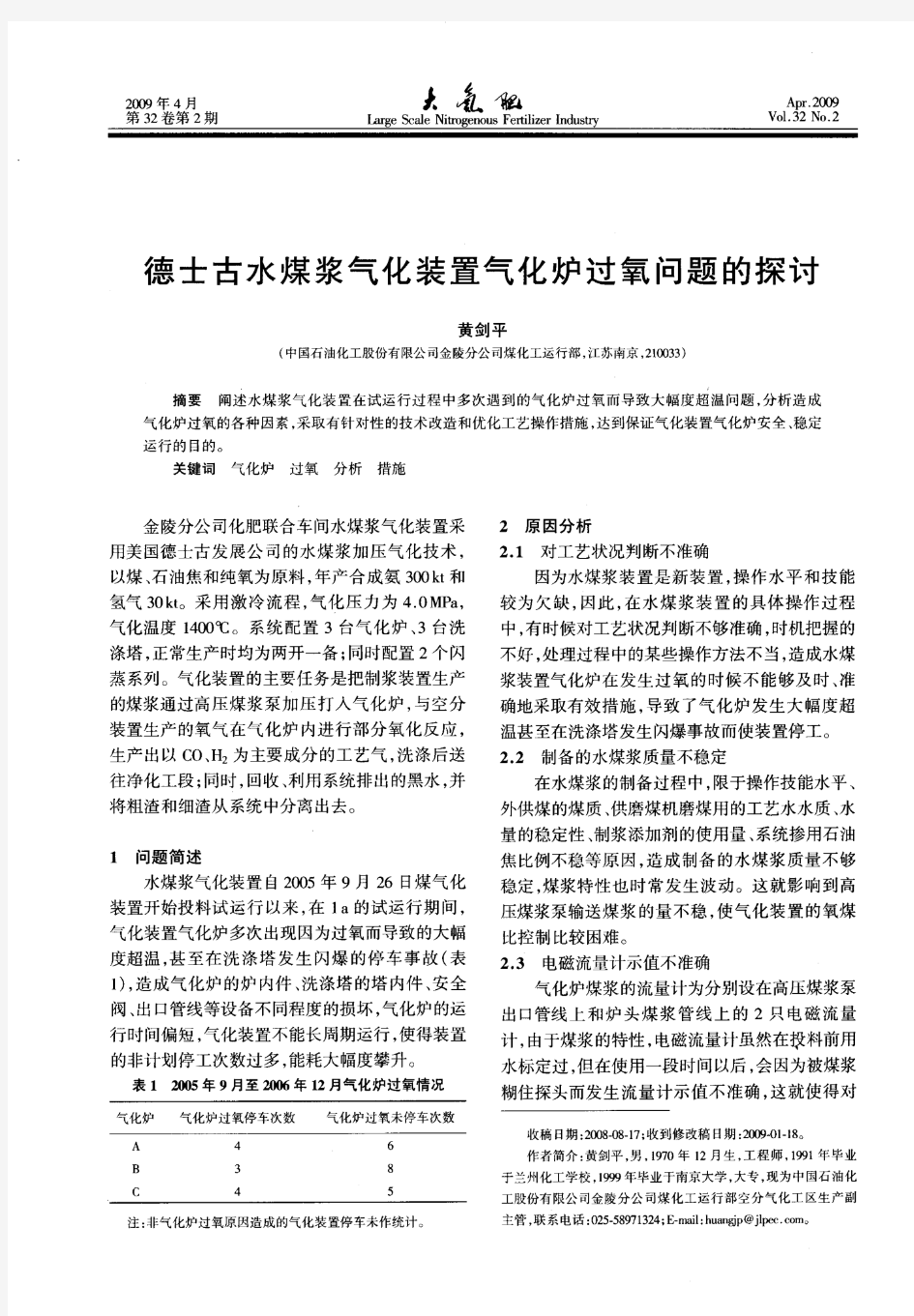

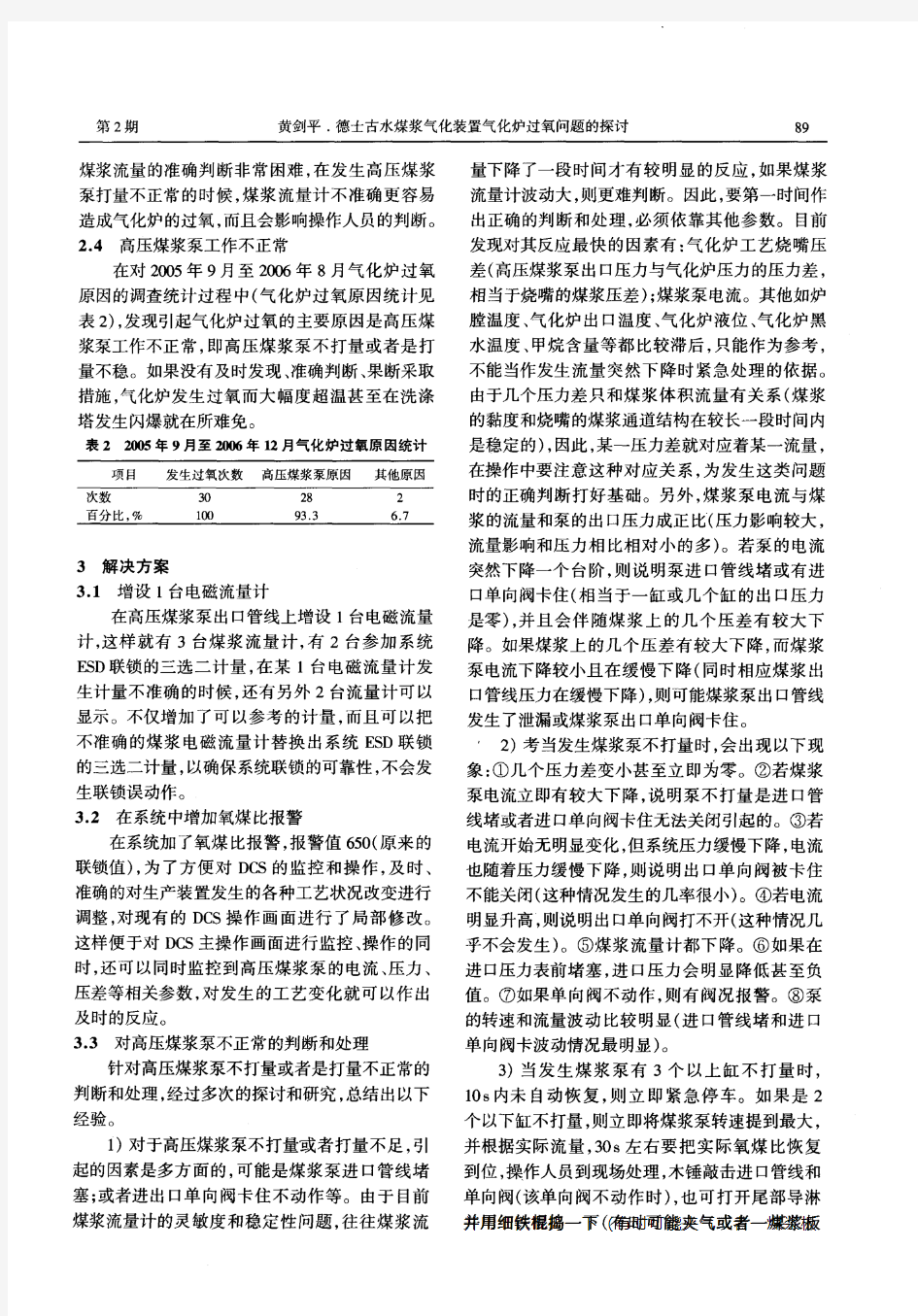

德士古水煤浆加压气化属于先进的第二代煤气化技术。炉型主要分为激冷型和废热锅炉型,国内引进的鲁南、渭河、上海焦化、淮南等几套德士古煤气化装置均采用激冷型气化炉。从厂家运行的实际情况来看,都存在着合成气偏流问题,现就此作简明介绍,仅供有关技术人员和操作人员参考。 1 工艺过程简述 德士古水煤浆加压气化的基本工艺过程是用高压煤浆泵将煤浆送入烧嘴,同时将来自空分的高压氧也送入烧嘴,氧走烧嘴的外环隙和中心管,煤浆走内环隙,二者一起由烧嘴喷入气化炉中,充分混合雾化,在1350~1400 ℃温度下进行气化反应,生成的高温合成气和熔融渣一起流经渣口,激冷环、下降管,进入激冷室的激冷水中。高温合成气和熔融渣与激冷水直接接触激冷,激冷的目的是将高温气体直接冷却到该压力下的饱和蒸汽温度,将熔融渣冷却后沉积,实现气渣分离。分离出的渣经破渣机,通过锁斗定期排入渣池,由捞渣机捞出装车外运。激冷水是由激冷水泵从洗涤塔抽出,送入激冷环,并沿下降管内壁旋转均匀分布下流。激冷水在下降管内壁形成的水膜,不仅避免高温气流及熔渣与下降管内壁直接接触而保护下降管,同时也逐渐降低气体温度。在激冷水中激冷后的合成气沿下降管和上升管的环隙空间均匀鼓泡上升,出激冷室后,经文丘里洗涤器和洗涤 摘要:结合渭化德士古气化装置运行实际情况,从加强原料煤质量管理,选择适当的操作温度和抓好备炉工作等3方面论述了德士古气化炉稳定运行的要点。 关键词:德士古煤气化炉稳定运行要点 我厂德士古水煤浆气化装置是目前国内运行中压力等级最高的一套装置,它的长周期稳定运行,不仅可以使我集团公司的生产水平再上新台阶,同时也为我国的煤化工发展提供有益借鉴。结合我公司实际运行情况及本人多年操作经验,仅就德士古气化炉稳定运行的要点浅谈一下笔者的看法。 1. 加强原料煤的质量管理,提高煤浆浓度 为了进一步提高气化炉的生产能力,实现气化炉长周期,安全稳定运行,并达到高产、优质、低耗之目的。首先要加强煤的质量管理,固定碳、化学活性、机械强度、热稳定性、灰熔点等指标入厂前要严格把关,力求提高;尽量降低硫份、灰分等杂质的含量。把灰分的含量作为重点来抓,灰分应尽可能的低。同时做好煤浆的制备工作,稳定煤浆浓度,并尽可能的提高煤浆浓度。 1.1加强煤的质量管理 之所以将灰分作为重点,主要从以下几方面考虑:首先,灰分直接影响煤中的有效成分,进而影响煤气化的效率。实践证明,灰分增高1%,在入炉煤浆量同样情况下,生产能力下降约1.8%,这样将严重制约我装置的高负荷运行。 其次,灰分中以SiO2为主,依据我们厂多年的原料煤分析情况,灰分高时,煤中煤矸石就多,SiO2就高,这样导致煤灰中CaO+Fe2O3+MgO/SiO2+AL2O3比值降低,而该酸碱比直接与灰的粘度和灰熔点有关,每当灰分升高时,我们炉温被迫

课程设计报告 (2014-2015年度第二学期) 名称:新能源热利用与热发电原理与系统课程设计 题目:小型家用生物质气化炉设计 院系: 生化学院 班级: 新能源1121 学号: 111111111111 学生姓名: 11111 指导教师: 1111 设计周数: 第18周 成绩: 提交日期:2015年7月3日 一.课程设计目的与要求 1、设计目的 通过小型生物质气化炉设计练习,掌握气化炉的选型、参数设计的原理与方法。 2、设计任务 设计一个小型家用生物质气化炉, 如右图。主要技术指标如下:(1) 点火起

动时间:<3min;(2) 气化炉运行稳定,一次加料后持续稳定燃烧时间:≥3、5h;(3) 气化效率:≥75%;(4) 热效率:≥90%;(5) 燃气热值:>6000kJ/N ;(6) 产气量:≥1、5 /kg,可供农户一天的炊事使用;(7) 封火时间:≥12h。 3、设计要求 独立撰写设计报告,正文不少于5000字。 二、设计内容 1 绪论 1、1 秸秆气化炉的发展前景 随着我国经济水平的提高,中国农民的收入也大步增高。因次许多农民告别了烟熏火燎的日子,利用电饭煲、电饭锅等进行做饭烧水。这种能源利用方式的改变使她们过上了更加方便、文明与卫生的生活。然而,要完全依靠电力来保证8亿农民的生活需求,则就是国力与环境的承重负担。我国生物质资源的大量浪费与农村商品能源的大量需求逐年增大的局面,引起政府与社会的关注。我国绝大多数农村与小城镇居民,能源消耗量的80%以上就是直接燃烧生物质能而得到的。这种产能方式不仅利用率低下,而且对环境有很大的危害。所以迫切需要一种将生物质能转化为清洁能源的装置。秸秆气化炉就就是这样一种装置。它以农作物秸秆、农林废弃物为主要气化原料。气化炉的生产成本不高,而就是用成本更低。该技术在农村的应用前景极其广阔,在改变农村传统饮炊习惯,减少农民开支,提高农民生活质量等方面具有较大的推广价值。 1、2 秸秆气化炉的工作原理 气化炉就是根据有机物的热解原理,就是炉内的生物质在一定温度与氧气条件下充分裂解为可燃性气体。只需要点燃炉内生物质即可产生高温,在缺氧的环境下,生物质裂解为甲烷、氢气、一氧化碳等可燃气体。燃气自动导入分离系统执行脱硫、脱尘、脱水蒸气等净化程序,产生优质燃气。燃气通过管道出送到燃气灶,点燃(亦可电子打火)即可使用。

水煤浆加压气化装置的技术改进 郑宝祥程光旭国蓉(西安交通大学环境与化工学院,陕西西安,710049) 2005-01-16 水煤浆加压气化工艺是美国德士古公司在重油气化工艺的基础上开发的具有代表性的第2代气化技术。因其煤种适应性广,生产连续性强,热量回收合理,可以高压运行,单炉生产能力大,压缩功耗及能耗低,环境污染少等优点倍受世界各富煤国的青睐。 本文主要总结渭河煤化工集团有限责任公司水煤浆加压气化装置的运行状况及技术改进措施,研究和分析影响装置稳定运行的主要因素,对拟建、在建装置在工艺选择、工程设计、项目建设和操作运行都会有较好的借鉴作用。 1装置流程介绍 1.1 流程介绍 原煤经煤称重给料器送入磨煤机。助溶剂通过石灰石给料机、石灰石螺旋输送机送入磨机中,以改善煤浆中灰渣的流动性。添加剂经计量泵送入磨机,以改善煤浆的流动性。水经计量送入磨机中。这些物料在磨机中通过磨棒的研磨,再通过滚筒筛滤去大颗粒后,煤浆进入磨机出口槽,最后合格煤浆经磨机出口槽泵送入大煤浆槽。 煤浆槽中的煤浆经高压煤浆给料泵送入气化炉顶部的德士古烧嘴,空分工段来的高压氧经缓冲后进入烧嘴的中心管和外环隙。在炉膛的高温条件下,煤浆与氧气在气化炉燃烧室内发生部分氧化反应,生成以CO、H2、CO2、H2O(汽)为主要成分的粗合成气。该合成气经激冷室冷却洗涤后,再经喷嘴洗涤器进入碳洗塔,经碳洗塔下部(侵入式)、上部(冲击式塔盘)洗涤后,干净的工艺气送入变换工号。激冷室的粗渣经破渣机破碎后送入锁渣罐,锁渣罐卸压排出的渣经捞渣机送至汽车,拉出厂外,碳洗塔及激冷室排放的黑水送入灰水处理工号。 从气化炉和碳洗塔来的黑水进入高压闪蒸罐,高压闪蒸罐顶部气体送灰水加热器冷凝,底部分离出的固体和液体送入低压闪蒸罐。低压闪蒸罐顶部闪蒸气送往碳洗塔给料槽,底部排出的固体和液体送进真空闪蒸上塔。真空闪蒸上塔顶部闪蒸气去高位真空冷凝器,上塔底部的液体和夹带的固体进入下塔。真空闪蒸下塔顶部闪蒸气去低温真空冷凝器,底部的固体和液体经泵加压与絮凝剂混合后进入沉淀池。沉淀池顶部的清水循环使用,底部的灰浆送入框板式压滤机。 1.2 流程特点 1)选用棒磨机 在煤浆制备中,磨煤机分为球磨机和棒磨机两种。国内主要采用球磨机,但球磨机功率大,操作难,要经常加钢球。选用棒磨机,体积小,能耗低,处理量大,磨制的煤浆中超尺寸粒子较少,粒度分布合理,且操作方便。 2)四级闪蒸的灰水处理系统 四级闪蒸较两极闪蒸多了两级真空闪蒸,真空应达-51.7kPa。灰水中溶解气在此压力下基本上可以全部闪蒸出,降低了循环使用的灰水对管道及设备造成腐蚀的危险,而在其他的两级和三级正压闪蒸塔中,由于经闪蒸后的灰水温度高,所以循环回锁斗的灰水必须用换热器冷却降温,增加了换热器被堵而造成的维修工作。 3)采用框板式压滤机 在水煤浆加压气化工艺中,灰浆过滤采用两种类型的过滤机,一种是框板式压滤机,一种是转筒式压滤机。转筒式压滤机体积庞大而过滤面积小,且过滤程度不够充分,即滤饼湿含量高。框板式压滤机则构造简单,过滤面积大占地省,且过滤充分,滤饼湿含量较低。 4)6.5MPa气化 采用6.5MPa与低压(2.6,4.0MPa)比较,操作能力大幅增加。一台6.5MPa的气化炉产气量相当于4.0MPa的1.8倍。因此,在同样产气量下,它占地少,所用的系列少,备件少,操作维护工作量减少,操作人员减少。另外,整个系统设备体积减少,设备投资基本相当。

4.设备一览表 4.1静设备一览表 序号设备位号设备规格 1 气化炉 R1201 设计压力:7.15MPa 操作压力:6.5MPa 工作温度:气化室 1350℃激冷室252℃ 设计温度:气化室 1450℃激冷室260℃ 燃烧室:Φ3400×8815 激冷室:Φ3400×8405 总高:21548 mm燃烧室V=45.5 m3 筒体壁厚:102 mm 封头壁厚:60 mm 下椎体:110 mm 2 煤浆槽 V1106 外形尺寸:Φ8200×10000(T-T) 设计温度:100℃操作温度:50-80℃ 设计压力:满液操作压力:常压 总体高度:15120mm 容积:568 m3 介质:水煤浆内壁涂环氧煤沥青漆 外形尺寸:Φ3000×4500(T-T) 3 烧嘴冷却水槽 V1201 设计温度:80℃;操作温度:49℃设计压力:满液,操作压力:常压总体高度:5600mm,容积:33m3 介质:烧嘴冷却水(除盐水) 4 黑水过滤器 V1204 外形尺寸:Φ733×1775(T-T) 设计温度:280℃;操作温度:250℃ 设计压力:9.0MPa(G),操作压力:7.2-8.1MPa(G) 总体高度:3147mm,容积:0.91m3,介质:激冷水(灰水 5 锁斗 V1206 外形尺寸:Φ2190×4900(T-T) 设计温度:290℃;操作温度:48-150℃ 设计压力:7.4MPa(G),操作压力:6.68MPa(G) 总体高度:8180mm,容积:23.5m3;介质:渣水

6 混合器 X1303 外形尺寸:Φ360×3961(T-T) 设计温度:285℃操作温度:250℃ 设计压力:7.2MPa(G) 操作压力:6.4MPa(G) 介质:黑水、水煤气 7 酸性气体分离 器 V1302 外形尺寸:Φ1600×3200(T-T) 设计温度:190℃操作温度:94℃ 设计压力:1.2MPa(G) 操作压力:0.78MPa(G) 总体高度:5345mm 容积:7.6 m3 介质:酸性气与冷凝液 8 低压闪蒸罐 V1303 外形尺寸:Φ2000×7000(T-T) 设计温度:162℃操作温度:139℃ 设计压力:0.5MPa(G) 操作压力:0.25MPa(G) 总体高度:10027mm 容积:25.1 m3 介质:黑水、闪蒸气 9 真空闪蒸罐 V1304 外形尺寸:Φ3400×8500(T-T) 设计温度:151℃;操作温度:79℃ 设计压力:0.4/-0.1MPa(G),操作压力:-0.056MPa(G) 总体高度:12765mm,容积:93m3;介质:黑水、水蒸气 10 真空闪蒸分离 器 V1305 外形尺寸:Φ1800×2500(T-T) 设计温度:151℃操作温度:75℃ 设计压力:0.4/-0.1MPa(G) 操作压力:-0.056MPa(G) 总体高度:4689mm 容积:8m3 介质:冷凝液、闪蒸气 11 旋风分离器 V1315 外形尺寸:Φ2000×9600(T-T) 设计温度:280℃操作温度:250℃ 设计压力:7.2MPa(G) 操作压力:6.4MPa(G) 总体高度:14735mm 容积:33.1m3 介质:冷凝液、水蒸气 12 洗涤塔 T1301 外形尺寸:Φ3400×21800(T-T) 设计温度:280℃操作温度:250℃ 设计压力:7.15MPa(G) 操作压力:6.4MPa(G) 总体高度:24050mm 容积:141m3 塔板数:5层泡罩