PTT/PBT共混体系及可纺性探究

摘要:研究了PTT/PBT共混体系的相容性和结晶性能,并对体系的可纺性作了初步探究。结果表明:

PTT/PBT共混体系在无定形区具有较好的相容性,但在晶区是晶相分离的。在冷结晶过程中,当PBT含量

超过20%时,将促进体系的结晶性能;而在熔融结晶过程中,第二组分的加入抑制了体系的结晶性能,当配比为50/50时,结晶速率相对最低。另外,PTT/PBT共混体系表现出了良好的可纺性,共混纤维的断裂伸长率随着拉伸倍数和体系中PBT含量的增大而减小,强度增大,但稍差于纯组分纤维;当PTT含量达到50%后,共混纤维表现出了明显优于纯PBT纤维的回弹性,而当PTT含量达到70%时,共混纤维的回弹性能已接近纯PTT纤维。

关键词:PTT/PBT;共混;相容性;结晶性能;可纺性中图分类号:TQ342.21

文献标识码:A

文章编号:1001-7054(2007)12-0020-05

贺丽俐,吕冰,黄象安

(东华大学纤维材料改性国家重点实验室,东华大学材料科学与工程学院,上海201620)

聚对苯二甲酸丁二醇酯(PBT)作为在国内规模化生产和应用的聚酯,它与聚对苯二甲酸-1,3-丙

二醇酯(PTT

)相比,回弹性、断裂伸长率差于

PTT纤维;且它的玻璃化温度较低,尺寸稳定性较差,在室温下卷绕丝会出现膨胀甚至筒管松卷现象,不利于后拉伸,所以在应用中受到比较大的限制。

PTT是近年才获得工业化生产的新型热塑性聚酯,它综合了PET和PBT的性能,但目前在国内还没有实现大规模生产,大部分都是靠国外进口

[1]

。由于

PTT和PBT在很多方面的性能(比如化学结构、熔点等)比较相近,理论上具有比较好的互容性和纺丝性能,如果将两者共混,预计能得到一种性能优于PBT而接近于PTT的新型聚酯纤维。本文主要对共混体系的相容性与结晶性能进行研究,并探讨了共混体系的可纺性及制得的纤维的常规力学性能。

1实验部分

1.1原料

PTT切片:壳牌化学公司,[η]=0.92dL/g;PBT切片:中石化仪征化纤公司,[η]=1.07dL/g。

1.2实验

1.2.1PTT/PBT共混物及共混纤维的制备

将两种切片在100 ̄120℃的真空烘箱内干燥24h,按质量配比(见表1

)对PTT/PBT进行混合后,在HAAKE共混体系的Rheomix600密炼机中进行共混,共混温度240℃,共混时间5min,螺杆转速为40r/min。将共混物投入水中冷却,得到

PTT/PBT共混物。

表1共混配比

同样干燥过的切片按1#、3#、5#、7#及9#配比混合后,在日本ABE公司的ABEΦ25型熔融纺丝机上进行纺丝,螺杆直径25mm,喷丝板孔数

36孔。在苏州特发机电有限公司的TF100平行拉伸机上进行拉伸。

1.2.2DSC测试

在美国TAInstruments公司生产的Modulated

DSC2910型热分析仪上进行测试,测试在氮气保

PTT/PBT100/080/2070/3060/4050/5040/6030/7020/800/100

样品号1#2#3#4#5#6#7#8#9#

收稿日期:2007-10-22

修回日期:2007-11-13

作者简介:贺丽俐(1982 ̄),女,浙江宁波人,硕士研究生。

护下进行以防热降解。样品事先经过熔融、压片、冰水淬火(保持无定形状态)处理,干燥后以20℃/min的速度由0℃升至260℃,恒温5min以确保所有的晶粒被破坏,而后以20℃/min的速度降至0℃。记录在升温与降温期间的热流-温度曲线。1.2.3WAXD测试

在日本RIGAKU生产的D/Max-2550PC型X-射线衍射仪上进行测试。样品事先加温至熔点以上(260℃),压片,恒温5min,快速降温至熔融结晶温度(180℃),保持10min,冷却后测试。1.2.4共混纤维的测试

分别在YG086型缕纱测长仪、SCY-III型声速取向测定仪、岛津AGS500纤维强力仪上测试PTT/PBT共混纤维的纤度、取向度、断裂强度及断裂伸长率。

在岛津AGS500材料试验机上测试纤维的定伸长回弹性能。在记录纸上记录一次回弹纤维所受负荷与伸长的关系曲线,从而计算纤维的弹性回复率。

2结果与讨论

2.1PTT/PBT共混体系的相容性

共混物在无定形区的相容性可以由Tg来判断,高分子共混物的玻璃化转变温度与两种聚合物分子级的混合程度有直接关系,若两种聚合物组分完全相容,共混物为均相体系,就只有一个Tg。在晶区的相容性可由DSC法、WAXD法以及IR法来衡量,若共混物中晶区不相容,则各组分相应地可出现各自的熔点、各自的衍射峰和各自的吸收谱带[2]。

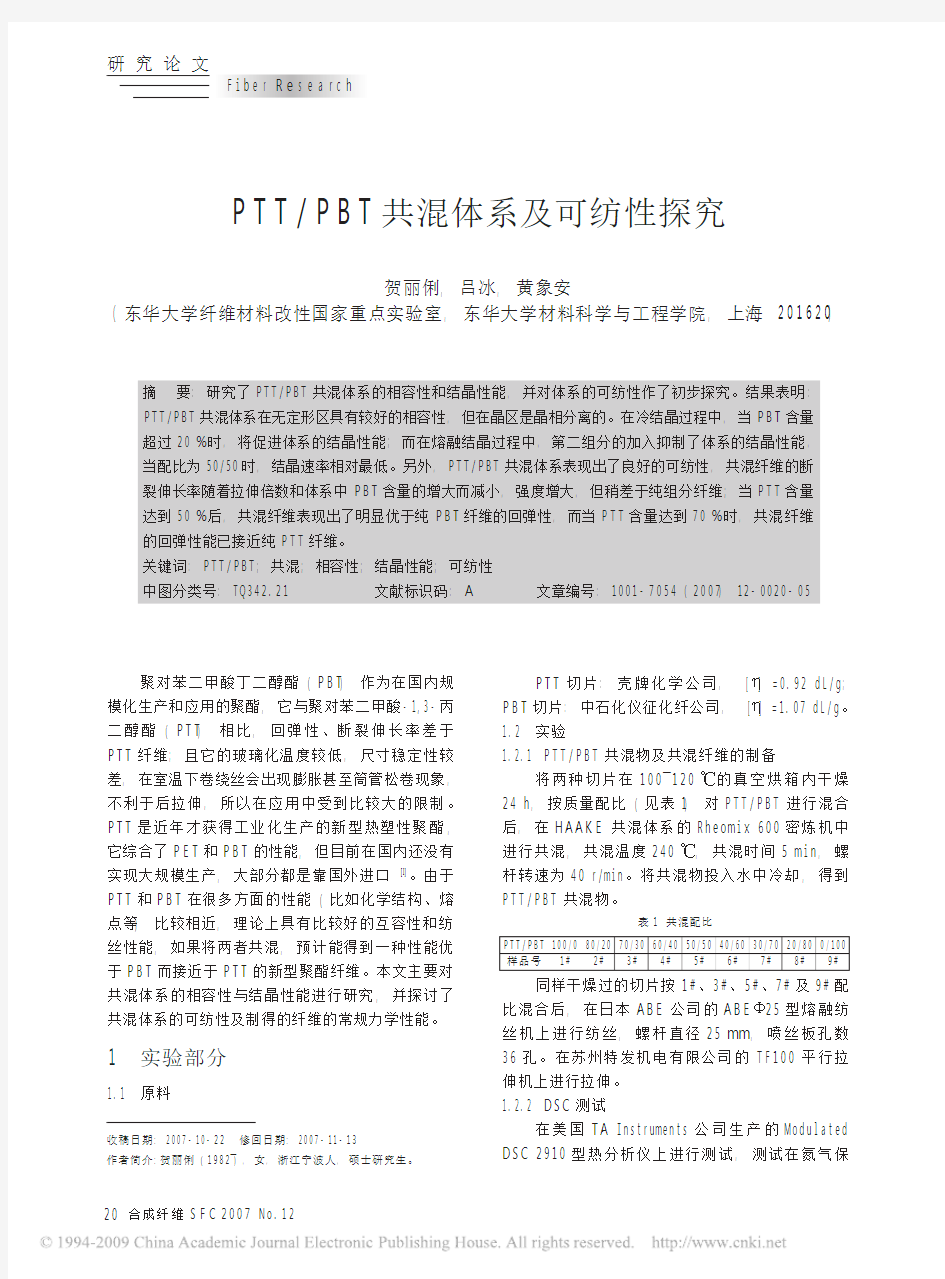

图1为不同配比PTT/PBT共混物的DSC升温曲线。从图可见,任意配比的共混物都只出现一个玻璃化转变温度,表明PTT/PBT共混物在无定形区具有较好的相容性。

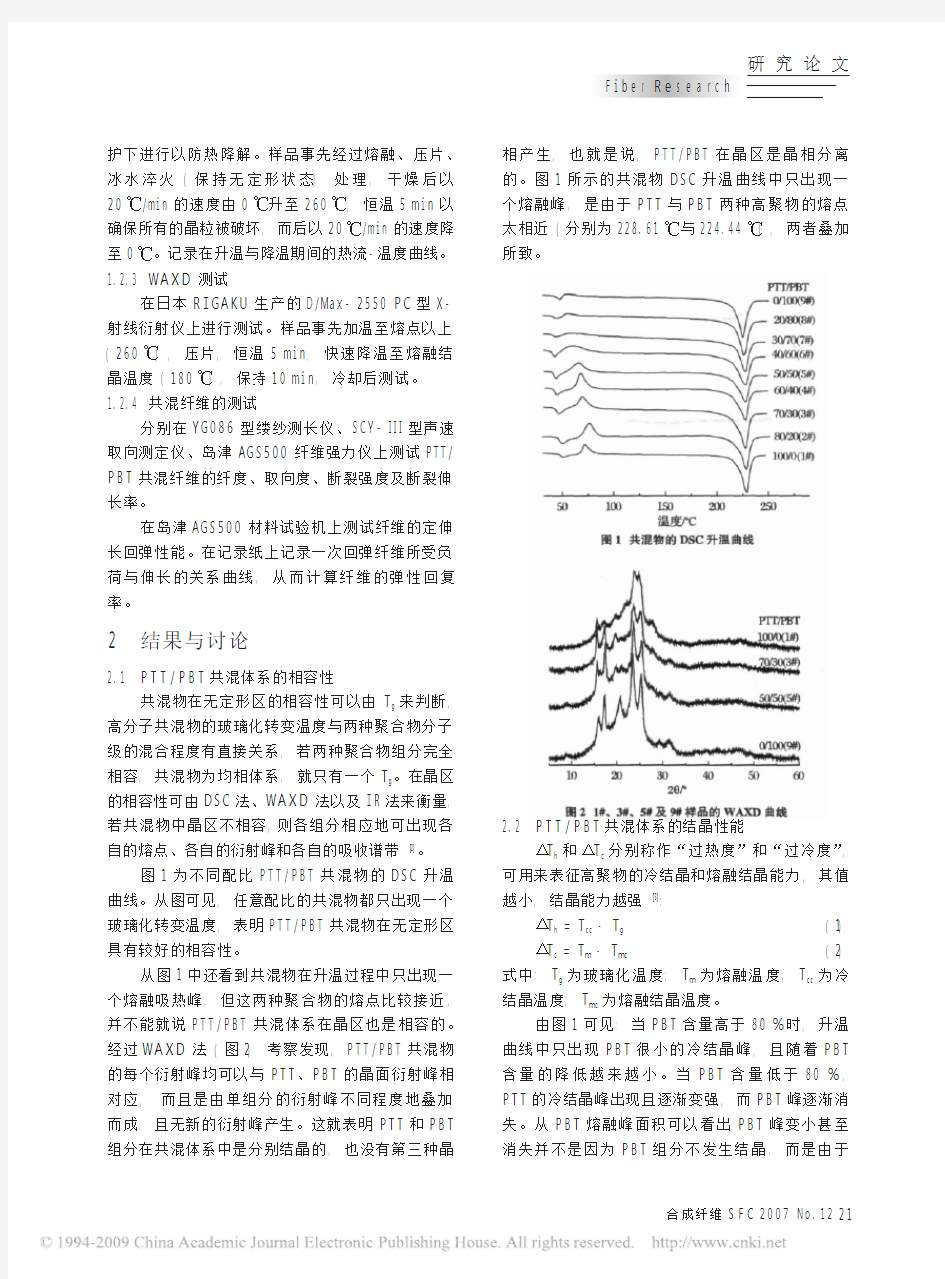

从图1中还看到共混物在升温过程中只出现一个熔融吸热峰,但这两种聚合物的熔点比较接近,并不能就说PTT/PBT共混体系在晶区也是相容的。经过WAXD法(图2)考察发现,PTT/PBT共混物的每个衍射峰均可以与PTT、PBT的晶面衍射峰相对应,而且是由单组分的衍射峰不同程度地叠加而成,且无新的衍射峰产生。这就表明PTT和PBT组分在共混体系中是分别结晶的,也没有第三种晶相产生,也就是说,PTT/PBT在晶区是晶相分离的。图1所示的共混物DSC升温曲线中只出现一个熔融峰,是由于PTT与PBT两种高聚物的熔点太相近(分别为228.61℃与224.44℃),两者叠加所致。

图1共混物的DSC升温曲线

图21#、3#、5#及9#样品的WAXD曲线

2.2PTT/PBT共混体系的结晶性能

ΔTh和ΔTc分别称作“过热度”和“过冷度”,可用来表征高聚物的冷结晶和熔融结晶能力,其值越小,结晶能力越强[3]:

ΔTh=Tcc-Tg(1)

ΔTc=Tm-Tmc(2)式中:Tg为玻璃化温度;Tm为熔融温度;Tcc为冷结晶温度;Tmc为熔融结晶温度。

由图1可见:当PBT含量高于80%时,升温曲线中只出现PBT很小的冷结晶峰,且随着PBT含量的降低越来越小。当PBT含量低于80%,PTT的冷结晶峰出现且逐渐变强,而PBT峰逐渐消失。从PBT熔融峰面积可以看出PBT峰变小甚至消失并不是因为PBT组分不发生结晶,而是由于

PBT太容易结晶,样品在熔融状态下快速冰水冷却的过程中,还是发生了一定程度的结晶,而不是形成完全的无定形态。从表2的ΔTh值可见,随着PBT的加入,共混物的ΔTh值有一个先增大后减小的过程,当PBT含量为20%时,ΔTh达到最大值,以后随着PBT含量的增加ΔTh值逐渐减小。这说明当PTT中加入少量的PBT,这些高度分散的PBT分子不但不能在淬冷过程中成核结晶,反而在一定程度上破坏了PTT的成核,抑制了PTT的冷结晶,但当PBT含量超过20%后,由于结晶能力较强的PBT在冰水骤冷过程中率先部分结晶了,形成了较多的晶粒,从而诱导了PTT组分的结晶,因而体系的冷结晶能力增强。

表2不同配比共混物的ΔTh、ΔTc值

由图3可见:PTT/PBT共混体系的熔融结晶只出现单一的峰,这也有可能是PTT和PBT的熔体结晶温度太近,两峰重叠导致的;但单一的熔体结晶峰可以说明在熔体降温过程中,PTT和PBT两组分在同一个温度区间共同放热结晶形成一个放热峰。

图3共混物的DSC降温曲线

从表2可见:ΔTc值随着体系中第二组分的加入逐渐增大,当配比为50/50时,ΔTc达到最大值,表明共混体系中第二组分的加入抑制了共混物的熔融结晶。这是由于PTT/PBT共混物是一个热力学相容体系,当体系达到熔融温度,PTT和PBT高分子就会互相缠结在一起,阻碍了它们的规则排列形成晶体的过程,两者组分越相近,这种阻碍作用越大,结晶性能相对降低。

2.3PTT/PBT体系的可纺性及纤维的常规力学性能

PTT/PBT体系具有较好的相容性及相近的熔点,且PTT、PBT都是良好的成纤高聚物,这些条件赋予了该共混体系有较好的纺丝性能。

经过反复摸索,共混纤维纺丝的合理工艺为:纺丝温度控制在255 ̄275℃,螺杆转速为32r/min,纺丝速度800m/min,热盘温度55 ̄70℃,热板温度140 ̄150℃,拉伸倍数为2.5 ̄3.5倍。由于不同配比的共混纤维热性能、结晶性能及拉伸性能各异,拉伸过程中对热盘温度、热板温度和拉伸倍数的控制也各异。

表3列出了不同配比PTT/PBT共混纤维在不同拉伸倍数下的纤度、取向因子fs及断裂强度、断裂伸长率等数据。

表3共混纤维的常规力学性能

由表3可见:相同配比的共混纤维随着拉伸倍数的增大,纤维的断裂强度相应变大,而断裂伸长率变小;不同配比,拉伸倍数都为2.8倍时的共混纤维,强度均稍差于PTT、PBT(拉伸倍数为2.5倍,原因见表3注)纯纤维。随着体系中PBT含量的增大,纤维的断裂强度增大,而断裂伸长率减小。这是由于外力拉伸使纤维取向度增大,同时产生应力诱导结晶,使纤维的晶区增多;PTT、PBT两者虽然具有较好的无定形区相容性,但是在晶区两者是晶相分离的,且互相竞争结晶,容易形成一些缺陷,因而两者的共混纤维强度相对差于纯组分纤维。另外,共混纤维中,随着PBT含量的增多,

样品号Tg/℃Tcc/℃Tmc/℃Tm/℃ΔTh/℃ΔTc/℃

1#48.0771.74177.98228.6123.6750.63

2#46.7676.21173.51228.2729.4554.76

3#44.0269.42175.00227.3225.4052.32

4#42.6867.79173.47227.0025.1153.53

5#41.7665.27169.81227.1623.5757.35

6#40.3355.95,62.72178.10227.0215.62,22.3948.92

7#40.4853.43,62.74180.71226.5812.95,22.2645.87

8#40.6054.41180.90225.5113.8144.61

9#41.6354.35183.60224.4412.7340.84

样品配比号1#3#5#7#9#

拉伸倍数2.83.52.83.22.83.02.82.5

纤度/dtex147.3120.3147.8127.3148.7120.9159.5255.9

fs0.360.450.320.420.380.470.400.31

断裂强度/cN?

dtex-1

2.363.201.882.692.092.882.322.38

断裂伸长/%

注:为了比较,所有样品的卷绕速度都为800m/min,这个速度对

于纯PBT纤维来说偏低,导致PBT纤维(9#)筒管松卷,使拉伸

性能下降,容易断头,故无法拉伸至合理倍数

63.9429.9955.4429.8147.3129.6829.9851.95

由于它较易结晶,因而在拉伸过程中,它形成的晶区也相应较多,而取向度测试结果也显示,随PBT含量的增多,共混纤维的取向度增大。由于纤维的高取向度有利于应力的均匀分布,且使高聚物分子间作用力总和增大,而纤维中的结晶部分能限制大分子链的相对滑移,故取向度高和结晶度高的纤维强度也高[4]。纤维的断裂伸长率是决定纤维加工条件及其制品使用性能的重要指标之一,反映了纤维的柔韧性,它主要是由组成纤维的高分子化学结构和物理结构,以及分子链的排列状况所决定。PTT特殊的“Z”字形弹簧特征分子构象,促使相对高PTT含量的共混纤维的断裂伸长率比较大,而一般较高取向度和结晶度的纤维,其断裂伸长率比较低。由于断裂伸长率不宜过大,否则织物容易变形,因而纤维的拉伸倍数一般控制在使伸长率在10% ̄30%左右,本论文除特殊的PBT纤维外,均已控制至最佳拉伸倍数。

2.4PTT/PBT共混纤维的回弹性能

PTT和PBT纤维的弹性取决于其分子结构与排列,两者弹性机理不同。PTT的空间结构由其曲折的亚甲基链段和硬直的对苯二甲酸单元组合而成,形成沿纤维轴向的“Z”字形构象,这种构象与易改变的三亚甲基的空间构型,使其具有较好的螺旋弹簧结构。PTT弯曲的链段长度是完全伸直长度的76%,受力时,大分子链能比较容易拉伸或压缩,外力去除后,能快速恢复原状。PBT的多个亚甲基使得它的内旋转增多,并在应变过程中产生α与β晶型的可逆转变,松弛状态下为α晶型,此时单元晶格长度为重复单元最大拉伸构象长度的86%,拉伸状态下呈β晶型(α型为稳态,β型为非稳态),并具有向α型转变的趋势,因此具有弹性机制;但是当纤维在高拉伸率下,可完全得到β晶型,此时单元晶格长度达到重复单元最大拉伸构象长度的98%,所以PBT在低拉伸率下具有好的弹性,但在高拉伸率下弹性下降[5,6]。

对不同组分配比的PTT/PBT共混纤维进行一次拉伸循环试验,伸长率为20%,停留时间为5min,所得的急弹伸长回复率、缓弹伸长回复率及总回复率列于表4。从表4可见:随着共混纤维中PBT组分含量的增大,纤维的急弹伸长回复率和总回复率先减小后增大,缓弹伸长回复率则先增大后减小,也就是说除了7#纤维外,PTT增加了共混纤维的回弹性能。这是由于PTT纤维受到外力时的形变是由分子链内部键长和键角发生变化所产生的,能快速回弹。当PTT含量较高时,其共混纤维也表现出比较高的急弹伸长回复率;而PBT的回弹性是由α与β晶型的转变引起的,这种转变因苯环的位阻作用,需要较大的能量和一定的时间,而且20%的伸长率已使部分β晶型无法逆转为α晶型,在记录纸上也发现纯PBT纤维在经过20%拉伸后,负荷-伸长曲线中出现了齿轮状不光滑曲线,说明这个拉伸率已使部分纤维单丝发生断裂,因而PBT含量增高虽然使共混纤维的缓弹伸长回复率增大,而总回复率和急回弹伸长回复率一样,依然减小。对于7#纤维回弹性低于纯PBT纤维的现象,可以说明少量PTT的分散存在,不仅没有独立地表现出PTT应有的回弹性,反而阻碍了PBT组分的晶型转变,使得共混纤维的回弹性下降。但当PTT含量达到50%后,共混纤维表现出了明显优于纯PBT纤维的回弹性;当PTT含量达到70%时,共混纤维的回弹性能已接近纯PTT纤维。

表4共混纤维的一次拉伸回弹性能

3结语

(1)PTT/PBT共混体系在无定形区具有较好的相容性,但在晶区是晶相分离的。

(2)在冷结晶过程中,当PBT含量超过20%,PBT促进体系的结晶性能;而在熔融结晶过程中,第二组分的加入抑制了体系的结晶性能,当配比为50/50时,结晶性能最差。

(3)PTT/PBT共混体系表现出了良好的可纺性,共混纤维的断裂伸长率随着拉伸倍数和体系中PBT含量的增大而减小,强度增大,但稍差于纯组分纤维。

(4)少量PTT的分散存在,不仅没有独立地表现出PTT应有的回弹性,反而阻碍了PBT组分的晶型转变,使得共混纤维的回弹性下降。但当PTT含量达到50%后,共混纤维表现出了明显优样品号-拉伸倍数1#-3.53#-3.25#-3.07#-2.89#-2.5急弹伸长回复率/%85.371.457.142.953.1

缓弹伸长回复率/%14.722.526.624.418.3总回复率/%100.093.983.767.371.4

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

EffectofthePre-oxidationTemperatureontheStructureandPropertyofElectrospinningPolyacrylonitrile

Nanofibers

ZHAOCong-tao,QINXiao-hong,WangShan-yuan

(CollegeofTextiles,DonghuaUniversity,Shanghai201620,China)

Abstract:PANnanofiberswebsmadebyelectrospinningwerepre-oxidatedatdifferenttemperatures.Effectsofthetemperatureonthestructureandpropertyofpre-oxidationwebswerediscussed.Theresultsshowedthatwiththeincreasingtemperature,thetensilepropertiesandmoisturecontentgraduallyincreased.Masslossratewasalsofoundtoquicklyincreaseintherange220 ̄250℃.Inaddition,thecyclizationindexrapidriseintherange220 ̄235℃.Thecyclizationreactionwasdrasticatabout220℃andbasicallyfinishedatabove250℃.Whenthepre-oxidationtemperaturewasat265℃,pre-oxidationwebshadabetterpre-oxidationdegree.

Keywords:polyacrylonitrile,electrospinning,pre-oxidation,cyclizationindex

[4]顾书英,吴琪琳,任杰.纳米碳纤维的制备及其表面结构分析[J].功

能材料,2004,35(增刊):28-42.

[5]李奎学,邓爱琴.聚丙烯睛基碳纤维的开发与展望[J].黑龙江石油化

工,1999,10(3):16-18.

[6]杨茂伟,王成国,王延相等.聚丙烯腈原丝的预氧化过程研究[J].合成

纤维工业,2005,12(6):5-6.

[7]刘焕章,王成国,王延相.聚丙烯腈纤维预氧化工艺条件对其结构

和性能的影响[J].高科技纤维与应用,2006,2(1):31-35.

[8]吕春祥,吴刚平,吕永根等.聚丙烯腈原丝氧化工艺的研究[J].新型

炭材料,2003,9(3):186-190.

[9]贺福.碳纤维及其应用技术[M].北京:化学工业出版社,2004.[10]Watt,W.Proc3rdconf.onind.CarbonandGraphite,Soc.chem.Ind.Lon-don,1971:431.

[11]VarmaSP,LaiBB,SrivastavaNK.IRStudiesonpreoxidizedPAN

fibres[J].Carbon,1976,14

(4):207-209.[12]DonnetJB,BansalRC著.李仍元,过梅丽译.碳纤维[M].北京:科

技出版社,1984.

StudyofPTT/PBTBlendsanditsSpinnability

HELi-li,LVBing,HUANGXiang-an

(StateKeyLab.forModificationofChemicalFibersandPolymerMaterials,CollegeofMaterialScience

andEngineering,DonghuaUniversity,Shanghai201620,China)

Abstract:MiscibilityandcrystallizationbehaviorofPTT/PBTblends,togetherwithitsspinnabilitywerestudied.TheresultsindicatedthatPTT/PBTblendsweremiscibleinamorphousphase,whilephasesepa-ratedincrystallinephase.Duringthecoldcrystallizingprocess,whenPBTcomponentwasabove20%,theexistenceofPBTpromotedthecoldcrystallizabilityoftheblends.Whileduringthemeltcrystallizingprocess,theadditionofasecondcomponentrestrainedthecrystallizationofthesystem.Inaddition,PTT/PBTblendshaveexcellentspinnability,theruptureelongatedratioofthealloyedfiberdecreasedalongwiththeincreasingelongationtimeandPBTcomponentinblendingsystem,whilethetenacityofthefiberenhanced,butstillabitworsethanthePTTorPBTpurefiber.AndwhenthePTTcontentwasabove50%,thealloyfibersbehavedmuchbetterrecoverythanpurePBTfiber,whilewhenPTTcontentwasabove70%,therecoveryofthealloyfiberswerequiteclosetotherecoveryofpurePTTfiber.Keywords:PTT/PBT,blend,miscibility,crystallization,spinnability

"上接第19页

于纯PBT纤维的回弹性,当PTT含量达到70%时,共混纤维的回弹性能已接近纯PTT纤维。

参考文献

[1]钱以竑.PTT纤维与产品开发[M].北京:中国纺织出版社,2006:13.[2]童玉华,刘诤,刘佑习,李卓美.PBT/PET共混体系的晶区的相容性

及形态结构[J].高分子材料科学与工程,1998,14(3):51-55.

[3]殷敬华,莫志深.现代高分子物理学

(上册)[M].北京:科学出版社,2001:123.

[4]蔡再生.纤维化学与物理[M].北京:中国纺织出版社,2004:129-130.[5]马新敏,于伟东.弹性聚酯纤维的弹性机制与应用研究[J].纺织导

报,2003,(6):88-92.

[6]陈克权,华徐龙,蒋燕华,马嘉萍.芳香族聚酯纤维弯曲回弹性能研

究[J].合成纤维工业,2003,5(26):5-8.

功能性纺织品 功能性面料包含功能性服装用面料、功能性产业用面料、功能性装饰用面料等。 其中,功能性服装面料是指具有超出常规纺织产品的遮盖、美化、保暖等功能的特殊功用和超强性能的面料,这些功能是不随外界环境的改变而变化的。如功能性外衣用面料,根据不同的服用场合可赋予其不同的功能,如休闲类服装具有防静电、抗紫外线、防电磁波、洗可穿(免烫)防缩等功能,社交类和职业类服装具有三防(防水、防油、防污)、抗皱、抗起毛、抗起球、自清洁、防辐射等功能,运动类服装具有抗菌除臭、吸湿快干、防蚊、抗紫外线等功能,防寒类服装具有防水透湿、防辐射、高韧性、耐水洗等功能。功能性内衣用面料具有防蛀、防螨、远红外、发热、负离子、高吸湿、抗菌除臭等功能。这些具有特殊功能的纺织品,有的具有单一功能,也有的具有几种功能的叠加,使其成为多功能复合功能的纺织品。 功能性装饰用面料和功能性产业用面料具有耐高温防火、阻燃、耐腐蚀、高韧性、防霉抗菌、抗静电、防红外、防油拒水、亲水、抗老化等功能。 相比较功能性面料,具有随外界环境变化而进行对人体有益的变化的面料称为智能性面料,如能够通过加热等外部刺激手段使织物恢复初始形状的形状记忆性服装面料,还具有防皱、耐洗、免烫的功能,能够随着光线变化而变化的光敏面料,主要用于军事及航海领域,能

够随着外界环境温度变化而变化的调温面料,主要用于军事隐身和温差较大的环境,能够阻止海水向衣服内部渗透的抗浸透湿面料,还具有很高的透气性和吸水性

1.抗菌纺织品 抗菌卫生整理是应用抗菌防臭剂处理织物(天然纤维、化学纤维及其混纺织物),从而使织物获得抗菌、防霉、防臭、保持清洁卫生等功能。 生产方法:共混纺丝法—在纤维生产聚合阶段或纺丝原液中加入抗菌剂,制的抗菌纤维。该方法的优点在于无须进行后整理,成本较低;功能整理法—使用抗菌整理剂进行后加工处理的方法将抗菌剂与纤维结合。 抗菌卫生整理织物广泛用作医院、宾馆、家庭的床单、被套、毛毯、餐巾、毛巾、鞋里布、沙发布、窗帘布、医用职业装、食品和服务行业的工作服、军队的服装以及绷带、纱布等,具有重大的社会意义。 2.防螨纺织品 螨虫对人体健康十分有害,能传播病毒、细菌,可引起出血热、皮炎、毛囊炎、疥癣等多种疾病。要使纺织品达到防螨效果有三类方法:一是不让螨虫繁殖,如杀螨法、诱杀法;二是不让螨虫接近,如驱避法;三是不让螨虫侵入,如阻断法。 防螨织物的生产方法包括功能纤维法、织物后整理法、高密织物法。功能纤维法—将防螨整理剂添加到成纤聚合物中,经纺丝后制成防螨纤维;织物后整理法—用防螨整理剂后处理织物,可采用喷淋、浸轧、浸渍、涂层等技术。高密织物法—通过高密织物本身编织紧密

聚酯切片简介、及行业展望 聚酯切片学名:聚对苯二甲酸乙二醇酯,英文简称:PET 由精对苯二甲酸(PTA)和乙二醇(EG)聚合而成. 聚酯切片的分类: 1、按组成和结构可分为:共混、共聚、结晶、液晶、环形聚酯切片等; 2、按性能可分为:着色、阻燃、抗静电、吸湿、抗起球、抗菌、增白、低熔点、增粘(高粘)聚酯切片等; 2、按用途可分为:纤维级聚酯切片、瓶级聚酯切片、膜级聚酯切片(主要是工艺指标不同)。纤维级聚酯切片按其中消光剂tio2的含量不同又可以分为:超有光(大有光)、有光、半消光、(全)消光聚酯切片。另外还有阳离子聚酯切片。 目前,主要用于瓶级聚酯(广泛用于各种饮料尤其是碳酸饮料的包装)、聚酯薄膜(主要用于包装材料、胶片和磁带等)以及化纤用涤纶. 聚酯系列产品的最早历史,可以说,1928年美国杜邦公司的卡罗瑟斯(Carothers)对脂肪族二元酸和乙二醇的缩聚进行了研究,并最早用聚酯制成了纤维。1931年秋天,卡罗瑟斯(Carothers)在美国化学会正式发表其研究成果。该纤维具有丝的光泽,强力和弹性均可和蚕丝媲美,但是由于其熔点低、易水解不耐碱,而无实用价值。但这项研究最早证实了聚酯可以制成纤维。1941年英国卡利科印染工作者协会(以下简称CPA)的温菲尔德和迪克森在卡罗瑟斯(Carothers)工作的启发下,继续研究聚酯,1942年CPA 取得了专利权。可以说,聚酯(PET)是在1949年率先在英国实现工业化生产,因其有优良的服用和高强度等性能,成为合成纤维中产量最大的品种。 聚酯工艺路线有直接酯化法(PTA法)和酯交换法(DMT法)。PTA法具有原料消耗低、反应时间短等优势,自80年代起己成为聚酯的主要工艺和首选技术路线。大规模生产线的为连续生产工艺,半连续及间歇生产工艺则适合中、小型多种生产装置。PTA法连续工艺主要有德国吉玛(Zimmer)公司、美国杜邦公司、瑞士伊文达(Inventa)公司和日本钟纺(Konebo)公司等几家技术。其中吉玛、伊文达、钟纺技术为5釜流程,杜邦则开发了3釜流程(目前正在开发2釜流程),两者缩聚工艺基本相似,区别在于酯化工艺。如5釜流程采用较低温度及压力酯化,而3釜流程则采用高乙二醇(EG)/PTA摩尔比和较高的酯化温度,以强化反应条件,加快反应速度,缩短反应时间。总的反应时间为5釜流程10小时,3釜流程3.5小时。目前世界大型聚酯公司都采用集散型(DCS)控制系统进行生产控制和管理,并对全流程或单釜流程进行仿真计算。 聚酯切片学名:聚对苯二甲酸乙二醇酯,英文简称:PET 2003年初,伊文达-费希尔(Inventa-Fisher)(I-F)公司公布了其聚酯生产流程和能耗。该工艺从PTA或DMT与乙二醇(EG)反应生产树脂级或纺织级聚酯。采用4釜(4R)工艺,由PTA和EG或熔融DMT和EG 组成的浆液,进入第一酯化/酯交换反应器,反应在较高压力和温度(200~270℃)下进行,生成的低聚物进入第二串级搅拌式反应器,在较低压力和较高温度下进行反应,反应转化率大于97%。然后在低于常压和较高温度下,藉第3台串级反应器预聚合,缩聚程度大于20,经第4台DISCAGE精制器后,使最终缩聚物的特性粘度(i.V.)提高到0.9。

1.聚合物共混:共混改性包括物理共混、化学共混和物理/化学共混三大类型。其中,物理共混就是通常意义上的“混合”。如果把聚合物共混的涵义限定在物理共混的畴之,则聚合物共混是指两种或两种以上聚合物经混合制成宏观均匀物质的过程。 2.分布混合,又称分配混合。是混合体系在应变作用下置换流动单元位置而实现的。 3.分散混合是指既增加分散相空间分布的随机性,又减少分散相粒径,改变分散相粒径分布的工程。 分布混合和分散混合在实际的共混工程中是共生共存的,分布混合和分散混合的驱动力都是外界施加的作用力。 4.总体均匀性是指分散相颗粒在连续相中分布的均匀性,即分散相浓度的起伏大小。 5.分散度则是指分散相颗粒的破碎程度。对于总体均匀性,则采用数理统计的方法进行定量表征。分散度则以分散相平均粒径来表征。 6.分散相的平衡粒径:在分散混合中,由于分散相大粒子更容易破碎,所以共混过程是分散相粒径自动均化的过程,这一自动均化的过程的结果,是使分散相例子达到一个最终的粒径。即“平衡粒径”。 7.高分子合金:(塑料合金)指含多种组分的聚合物均相或多相体系,常具有较高的力学性能,作工程塑料。 8.熔融共混:将聚合物组分加热到熔融状态后进行共混(应用广泛)。采用的设备-----密炼机、开炼机、挤出机等。本方法最具有工业价值。 9.溶液共混:将聚合物组分溶于溶剂后,进行共混。本方法主要用于基础研究领域 10.乳液共混:将不同聚合物乳液共混方法。本法可用于橡胶共混改性中;以乳液应用的产品可乳液共混改性等。 11.分散度:反映分散相物料的破碎程度;

(分散相的平均粒径和分布表征) 12.均一性:反映分散相分散的均匀程度 (分散相浓度起伏大小,用统计法) 13.相界面:连续相与分散相之间的交界面。 (界面结合好坏对共混物性能有重大影响) 14. 所谓聚合物之间的相容性(Miscibility),从热力学角度而言,是指在任何比例混合时,都能形成分子分散的、热力学稳定的均相体系,即在平衡态下聚合物大分子达到分子水平或链段水平的均匀分散。 15. 直接观测 16. 间接观测 17.界面自由能:两相体系中两组分之间具有界面自由能,直接影响共混过程. 18.界面力 19. 简答 1.简述影响热力学相容性的因素。 答:1.大分子间的相互作用 2.相对分子质量 3.共混组分的配比 4.温度

聚酯切片 聚酯切片聚酯工艺路线有直接酯化法(PTA法)和酯交换法(DMT法)。PTA法具有原料消耗低、反应时间短等优势,自80年代起己成为聚酯的主要工艺和首选技术路线。大规模生产线的为连续生产工艺,半连续及间歇生产工艺则适合中、小型多种生产装置。聚酯PET的用途不再主要局限于纤维,而是进一步拓展到各类容器、包装材料、薄膜、胶片、工程塑料等领域。 聚酯切片 学名:聚对苯二甲酸乙二醇酯 英文简称:PET 由精对苯二甲酸(PTA)和乙二醇(EG)聚合而成. 1、按组成和结构可分为:共混、共聚、结晶、液晶、环形聚酯切片等; 2、按性能可分为:着色、阻燃、抗静电、吸湿、抗起球、抗菌、增白、低熔点、增粘(高粘)聚酯切片等; 2、按用途可分为:纤维级聚酯切片、瓶级聚酯切片、膜级聚酯切片(主要是工艺指标不同)。纤维级聚酯切片按其中消光剂tio2的含量不同又可以分为:超有光(大有光)、有光、半消光、(全)消光聚酯切片。另外还有阳离子聚酯切片。 发现与发展 目前,主要用于瓶级聚酯(广泛用于各种饮料尤其是碳酸饮料的包装)、聚酯薄膜(主要用于包装材料、胶片和磁带等)以及化纤用涤纶. 聚酯系列产品的最早历史,可以说,1928年美国杜邦公司的卡罗瑟斯(Carothers)对脂肪族二元酸和乙二醇的缩聚进行了研究,并最早用聚酯制成了纤维。1931年秋天,卡罗瑟斯(Carothers)在美国化学会正式发表其研究成果。该纤维具有丝的光泽,强力和弹性均可和蚕丝媲美,但是由于其熔点低、易水解不耐碱,而无实用价值。但这项研究最早证实了聚酯可以制成纤维。1941年英国卡利科印染工作者协会(以下简称CPA)的温菲尔德和迪克森在卡罗瑟斯(Carothers)工作的启发下,继续研究聚酯,1942年CPA取得了专利权。可以说,聚酯(PET)是在1949年率先在英国实现工业化生产,因其有优良的服用和高强度等性能,成为合成纤维中产量最大的品种。 生产方法 PTA法连续工艺主要有德国吉玛(Zimmer)公司、美国杜邦公司、瑞士伊文达(Inventa)公司和日本钟纺(Konebo)公司等几家技术。其中吉玛、伊文达、钟纺技术为5釜流程,杜邦则开发了3釜流程(目前正在开发2釜流程),两者缩聚工艺基本相似,区别在于酯化工艺。如5釜流程采用较低温度及压力酯化,而3釜流程则采用高乙二醇(EG)/PTA摩尔比和较高的酯化温度,以强化反应条件,加快反应速度,缩短反应时间。总的反应时间为5釜流

聚合物共混改性2007-A(答案)

四川大学期考试试题(闭卷)A (2006 ——2007学年第 2 学期) 课程号:30004720 课序号:课程名称:聚合物共混改性原理任课教师:成绩: 适用专业年级: 2004级学生人数:印题份数:学号:姓名:

5、根据下图分析啮合型同向旋转双螺杆挤出机可分为哪几个工作区段?各段的作用是什么? 答:1、固体输送区。作用:(1)输送物料;(2)将松散的粉状物料压实或提高粒状物料在螺杆中的充满度,以促进物料在下一区的熔融塑化。(2分) 2、熔融和混合。物料经输送区受到一定的压缩后开始熔融,并发生混合。(2分) 3、混合区(第二混合段)。将组分尺寸进一步细化与均化;侧加料,加入添加剂等。(2分) 4、脱挥、排气。完全熔融状态的物料经压缩后突然减压,可挥发性物料在真空条 件下迅速挥发,脱离熔体。(2分) 5、熔体输送、增压挤出。物料必须建立起一定的压力,使模口处物料有一定的致 密度,一般来说,在此区,物料可进一步混合,主要功能是输送与增压。(2分) 6、简述影响聚合物共混物形变的因素。(10分) 答:1、基体性质。聚合物共混物屈服形变时,银纹和剪切形变两种成分的比例在很大程度上取决于连续相基体的性质。一般而言,连续相的韧性越大,则剪切成分所占的比例越大。(2分) 2、应力的影响。a. 应力大小(1分):形变中银纹成分的比例随应力和形变速率 的增加而增加;b. 形变速率(1分):增加形变速率会使银纹成分的比例提高;c. 应力性质的影响(1分):由于银纹化伴随着体积的增加,所以压应力抑制银纹,张应力则促进银纹的生成。 3、大分子取向的影响。大分子取向常常减小银纹成分的比例。例如橡胶增韧塑 料,拉伸时基体大分子取向,橡胶颗粒会变成椭球状,结果应力集中因子减小。取向的结果使剪切成分的比例增加而银纹化成分的比例下降。(2分)

1、天然转曲:纤维素以螺旋状原纤形态一层一层淀积在胞壁上,螺旋方向时左时右,纤维干涸后,由于内应力作用,胞壁扭转形成“天然转曲”(棉纤维生长发育过程中纤维素沿纤维轴向的螺旋变向所致。)(转曲的存在,使抱合力增大,有利于纺纱,提高产品的质量。一般用单位长度(1cm)中扭转180度的次数表示。) 2、抱合力:纤维间在法向压力为零时,做相对滑动时产生的切向阻力。 皮辊棉:用皮辊式轧棉机加工的皮棉。特点:皮棉是片状,含杂含短绒较多,长度整齐度较差,黄根较多,但纤维长度损伤少,轧工疵点少。 3、极限氧指数:规定的试验条件下,在氧、氮混合气体中,材料刚好能保持燃烧状态所需要的最低氧浓度。 4、复合纤维:是将两种或两种以上的高聚物或性能不同的同种聚合物通过一个喷丝孔合成的纤维。 5、品质支数:表示直径在某一范围内的羊毛细度。 6、缓弹性变形:加(或去除)外力后需经一定时间后才能逐渐产生(或消失)的变形。 工艺纤维:工艺纤维是指脱胶和梳麻处理后,符合纺纱要求的具有一定细度、长度的束纤维。 7、急弹性变形:加(或去除)外力后能迅速变形。 8、摩擦效应:毛纤维鳞片层具有方向性,使对其摩擦有逆鳞、顺鳞之分。逆、顺摩擦系数之差对逆、顺摩擦系数之和的百分率为摩擦效应。 9、粘胶纤维的原料一般选用 答:先将纤维素原料和氢氧化钠溶液作用生成碱纤维素,再与二硫化碳发生反应生成纤维素黄酸酯,纤维素黄酸酯溶解在稀碱溶液中制成粘胶。 10、纺织纤维中大分子间的结合力有哪些 答:纤维大分子的次价键力包括范得华力、氢键、盐式键、化学键。范德华力存在于一切分子之间的一种吸引力。包括定向力、诱导力、色散力。氢键极性很强的X-H键上的氢原子,与另一个键上电负性很大的原子Y上的孤对电子相互吸引而形成的一种键。盐式键存在于部分纤维大分子间,盐式键键能大于氢键,小于化学键。网状构造的大分子可由化学键构成交联。 11、丙纶是化学纤维中密度最轻的品种。 12、麻纤维有茎纤维和叶纤维两类,茎纤维有哪些,叶纤维有有哪些 答:叶纤维:单子叶植物的叶鞘和叶身内的维管束纤维,如剑麻、蕉麻、菠萝麻等。 茎纤维就是韧皮纤维。 13、蚕茧由哪四部分组成。 答:蚕茧的构成:茧衣、茧层、蛹衬、蛹,茧层可缫丝,茧衣、蛹衬因丝细而脆弱只能作绢纺原料。蚕层可缫丝,形成的连续长丝称为“生丝”。 14、在同样结晶度下, 一般说来, 晶粒小的吸湿性好还是差? 答:在同样的结晶度下,微晶体的大小对吸湿性也有影响。一般来说,晶体小的吸湿性较大。韧皮纤维:双子叶植物茎的韧皮层内部丛生成束的纤维。如:苎麻、亚麻、黄麻、大麻、苘麻、荨麻、罗布麻等 15、吸湿性的测定方法? 答:吸湿性的测试方法:分为直接法与间接法两大类。直接测定法称得湿重Ga,去除水分后得干重G0,根据定义求得W。具体的测试方法有:烘箱法,红外线辐射法,高频加热干燥法,吸湿剂干燥法,真空干燥法。间接测定法利用纺织材料中含水多少与某些性质密切相关的原理,通过测试这些性质来推测含水率或回潮率。具体的测试方法有电容式测湿仪,电阻测湿仪。 16、根据蚕的饲养季节,蚕茧分? 答:根据蚕的饲养季节,蚕茧分春蚕,夏蚕,秋蚕。 17、:组成羊毛纤维的蛋白质层,表皮层是由___角蛋白质细胞__组成,它象__鱼鳞___一样重叠覆盖,包覆在羊毛纤维的表面,所以又称_鳞片____层。皮质层是__蛋白质___,又分_正皮质细胞____和__偏皮质细胞___,由于两种皮质的物理性质的不同引起的不平衡,形成了羊毛的卷曲。髓质层由____薄壁细胞_______组成,它的存在使羊毛的质量变_____。 18、:纺织纤维导电性能的指标为比电阻有哪三种。 (1)体积比电阻(ρv ,Ω·cm)

PP/EPR共混体系的相容性 摘要:利用橡胶类聚合物二元乙丙(EPR)与聚丙烯(PP)熔融共混是PP常用的增韧改性手段。共混体系中PP连续相与EPR橡胶相分散成具有良好相界面作用的“海-岛”结构,EPR对PP的增韧机理主要是“银纹-剪切带屈服”理论。虽然EPR与PP都含有丙基,根据相似相容性原理,它们之间应具有较好的相容性。但是在实际的共混中,EPR在基体PP中的分散状态还要取决于共混的工艺条件。在相同的共混组成条件下,当PP与EPR 具有相近的熔融粘度时,所制得共混物的形态结构较均匀。在PP/EPR共混体系中,加入增塑剂邻苯二甲酸二辛脂(DOP)后,部分DOP分散在PP/EPR两相界面上,可以降低两相界面的结合强度,而使共混物的强度降低;另外加入第三组份PE后的三元共混物,可以通过控制PP、EPR、PE的含量,使EPR起到PP和PE的相容剂的作用,使体系形成一种特殊的“核-壳”结构。 关键词:聚丙烯二元乙丙橡胶共混增韧相容性 聚丙烯(PP)是产量仅次于聚乙烯(PE)、聚氯乙烯(PVC)的通用塑料。与其他通用热塑性塑料相比,PP 具有密度小、力学性能优良、且易于加工,热变形温度高,价格低等优点,但纯PP脆性比较高,且韧性差,限制了PP的在某些方面的应用。因此,为了满足使用要求,提高PP的韧性成为必要。 PP的增韧改性主要有共聚改性[1]、共混改性[2]及添加成核剂[3]等方法。其中共混改性是PP常用的增韧改性手段。按共混物组成可分为塑-塑共混及塑-橡[4]共混体系,塑-塑共混体系中较常见的是PP/ HDPE(高密度聚乙烯)、PP/ LDPE(低密度聚乙烯)[5]、PP/ PA (尼龙)等体系,塑-橡共混体系有PP/EPR(乙丙橡胶)、PP/EPDM(三元乙丙橡胶)、PP/SBS(苯乙烯-丁二烯-苯乙烯热塑性弹性体)[6]、PP/BR(顺丁橡胶)和PP/IBR(聚异丁烯)等。PP还可以形成PP/EPR/PE三元共混体系[7],体系中某些共混改性剂对改善PP的脆化温度有协同效应,因而表现为三元共混体系的抗冲击性能及其他各项力学性能均优于二元体系。 1 共混体系结构 关于EPR对PP的增韧机理,为人们普遍接受的主要是“银纹-剪切带屈服”理论。共混体系中EPR可与PP组成一种良好界面相互作用的两相或多相形态结构,即在此体系中,EPR呈细微化颗粒分散相( 俗称“岛”),随机分布在PP连续相(俗称“海”)的球晶中或球晶之间,使PP原来大而脆的球晶成为细而密集的球晶,形成具有良好相界面作用的“海-岛”结构。当具有这种结构体系的增韧PP受到外力作用时,银纹、裂纹和裂缝首先产生在PP连续相中,处于PP裂纹和裂缝上的橡胶类聚合物粒子充当应力集中的中心,诱发大量银纹和剪切带产生,大量银纹和剪切带的产生吸收大量能量,从而阻止裂纹和裂缝形成、穿过[8]。另外,橡胶颗粒还可阻滞、转向并终止小裂纹发展,使之不致发展成破坏性裂纹。在弹性体颗粒的影响下,当材料受到外力时,高聚物中生长的银纹遇到橡胶类聚合物大粒子时能分裂成许多方向各异的小银纹,即银纹可在橡胶类聚合物粒子表面支化。银纹的分裂和支化能控制银纹的发展,阻止大银纹变成有破坏性的大裂纹和大裂缝;同时,银纹的增长伴随着空化空间的发展,阻止了基体内部裂纹的产生,延缓了材料的破坏,从而达到提高PP韧性的目的。 2 共混体系的组份性质 弹性体增韧改性效果很大程度上取决于共混体系的形态、分散相和连续相之间的界面特

瓶级聚酯切片 产品描述: 产品性能瓶级聚酯切片具有均匀的晶体结构,狭窄的分子质量分布;无毒、无味、有玻璃般的透明和光泽;良好的冲击韧性和高强度;气体渗透性小(即阻隔性能好),能延长饮料的保质期;加工简单,尺寸变化小或在负载下蠕变小;相对玻璃来说,具有质量轻、安全性好的诸多特点。 产品牌号辽阳石化分公司生产的瓶级聚酯切片共11个牌号,其中水瓶片:80-K、88-G、76-D、84-B、80-G、85-G。热灌装:78-R、碳酸片:86-T。67-G(特殊情况为半消光聚酯切片)。 产品标准中油企业标准Q/SY LY8023—2006 用途瓶级切片广泛用于瓶类包装容器;可用于制造食品、饮料包装瓶。三种常规牌号分别为:80-K用于水瓶、86-T用于碳酸瓶、78-R用于热灌装瓶。 包装与储运三层包装,内外衬塑料膜,中间聚丙烯编织袋,每包净重1000KG, 包装袋上标明厂名、品名、商标、批号、重量等标志。产品按不同品种、批号、等级分别堆放,贮存于阴凉、干燥、通风处。通过汽车、火车、船舶等运输,运输时加盖防雨蓬布。 使用注意事项(1)在贮运过程中应防潮,防尘、防晒、防机械碰击,严禁露天堆放。(2)不能与含有粉尘、颗粒、油品及化学物品混杂储运。(3)装卸时不得抛卸,不得使用铁钩、避免包装破损。 纤维级聚酯切片 产品描述: 产品性能聚酯切片是无定型结构的高分子聚合体。将聚酯切片加热到一定温度,其无定型结构可转变为具有一定结晶度的晶体结构。密度为1.33~1.38g/cm3,该产品具有耐热性和较好的耐光性、耐酸性,与氧化剂、还原剂接触时不易发生作用,但其耐碱性较差,吸湿性低,导电性差。 产品牌号根据TI含量的加入量不同,可生产分为半消光和超有光聚酯切片。 产品标准纤维级聚酯切片中油企业标准Q/SY168-2006 用途纤维级聚酯切片适用于纺制各种涤纶短纤维和长丝等,制作各种服饰面料、帘子线和编织造纸过滤网等。 包装与储运产品包装使用内衬塑料膜的聚丙烯编织袋,每包净重1000kg。包装袋上标明厂名、品名、商标、批号、重量等标志。产品按不同品种、批号、等级分别堆放,贮存于阴凉、干燥、通风处。通过汽车、火车、船舶等运输,运输时加盖防雨蓬布。

聚合物共混改性原理及应用 ``````` 4057 一.名词解释(每题5分,共20分) 1.聚合物共混 答:共混改性包括物理共混、化学共混和物理/化学共混三大类型。其中,物理共混就是通常意义上的“混合”。如果把聚合物共混的涵义限定在物理共混的范畴之内,则聚合物共混是指两种或两种以上聚合物经混合制成宏观均匀物质的过程。 2.分布混合和分散混合 答:分布混合,又称分配混合。是混合体系在应变作用下置换流动单元位置而实现的。分散混合是指既增加分散相空间分布的随机性,又减少分散相粒径,改变分散相粒径分布的工程。 分布混合和分散混合在实际的共混工程中是共生共存的,分布混合和分散混合的驱动力都是外界施加的作用力。 3.总体均匀性和分散度 答:总体均匀性是指分散相颗粒在连续相中分布的均匀性,即分散相浓度的起伏大小。分散度则是指分散相颗粒的破碎程度。对

于总体均匀性,则采用数理统计的方法进行定量表征。分散度则以分散相平均粒径来表征。 4.分散相的平衡粒径 答:在分散混合中,由于分散相大粒子更容易破碎,所以共混过程是分散相粒径自动均化的过程,这一自动均化的过程的结果,是使分散相例子达到一个最终的粒径。即“平衡粒径”。 二.选择题(每题分,共15分) 1.热力学相容条件是混合过程的吉布斯自由能( A ) A.小于零 B 大于零 C 等于零 D 不确定 2.共混物形态的三种基本类型不包括( D ) 3. A.均相体系 4. B 海-岛结构 5.C 海--海结构 6. D 共混体系 3.影响熔融共混过程的因素不包括(B )

A 聚合物两相体系的熔体黏度 B 聚合物两相体系的表面张力 C 聚合物两相体系的界面张力 D 流动场的形式和强度 4.共混物形态研究的主要内容不包括( D ) A 连续相和分散相祖分的确定 B 两相体系的形貌 C 相界面 D 分散相的物理性能 5.熔体黏度调节的方法不包括(B) A 温度 B 时间 C 剪切应力 D 用助剂调节 6.聚合物共混物的使用性能影响要素不包括( A ) A 结晶时间 B 结晶温度 C 结晶速度

涤纶长丝习题的参考答案 第八章聚酯切片及其干燥 1?长丝对切片质量有何要求?并说明理由。 [1] 特性粘数 特性粘数是用来表示切片相对分子质量大小的一个指标。相对分子质量的大小直接影响其加工性和纤维质量。由于相对分子质量测量较麻烦,所以用特性粘数来表示。 相对分子质量低,则熔体粘度下降,纺丝易断头,纤维也经不起较高倍率的拉伸,所得成品强力下降,延伸度上升,耐热性、耐光性、耐化学稳定性差。当相对分子质量小于8000?100时,几乎不具可纺性。要使产品既具有适当的物理机械性能,又能顺利纺丝,聚酯切片必须有适当的相对分子质量。长丝切片的特性粘数,一般为 0.66 0.02dL/g。 [2] 熔点(软化点) 熔点是指高分子链能自由运动的温度。熔点高低直接影响纺丝温度。长丝生产要求切片的熔点260 C左右。若波动大,会使生产波动,质量不稳定。熔点升高或降低,均可能使染色性能下降。 [3] 二甘醇含量 二甘醇是切片生产中的付产物,其含量的多少影响切片的熔点、色相和成品的染色,要求含量小于 1.3%。且分布均匀。 [4] 凝聚粒子

聚酯切片中的凝聚粒子主要有聚合物的氧化凝胶物,二氧化钛凝聚物,催化剂沉淀物,以及反应釜壁上生成的高熔点物,碳化物等。这些杂质的存在一方面加重了熔体预过滤器或组件过滤层的负荷,而且还极易导致毛丝和断头,要求凝聚粒子含量V 0.4 个/mg (10 呵V直径V 20口)。 [5] 端羧基含量: 端羧基含量高,说明相对分子质量分布宽,可纺性差。一般要求其含量为 30mmol/106mg。 [6] 二氧化钛含量: 在聚酯切片中加入TiO 2 的目的是为了使纤维消光,加入量为 0.3% ? 0.5%。在能取得较好消光效果的前提下,TiO 2 的含量应尽量低,并且分布均匀,粒子细。 [7] 灰分: 含量高,表明切片内杂多,切片的可纺性差。一般要求< 0.1%。 [8] 铁质: 含铁量高,会使纤维发黄,色泽变差,要求其含量<3ppm。 [9] 色相: 切片的色相不仅影响成品纤维的色相,而且影响切片的可纺性。一般要求 b<3。

1. 聚合物共混改性的主要目的有哪些? 物性(谋求新的功能提高性能):功能化、高性能化、耐久性 成型加工性:流动性、收缩性、离型性、尺寸稳定性、结晶性、结晶速度、热熔融强度等 经济性:增量、代用、省资源、循环利用等 2. 聚合物共混改性的主要方法有哪些? 物理共混:是指两种或两种以上聚合物材料、无机材料以及助剂在一定温度下进行机械掺混,最终形成一种宏观上均匀的新材料的过程。 化学共混:聚合物的化学共混改性是通过聚合物的化学反应,改变大分子链上的原子或原子团的种类及其结合方式的一类共混改性方法。 物理/化学共混:是在物理共混的过程中发生某些化学反应 3. 简述混合的基本方式及其特点。 基本方式:分配混合(分布混合、层流混合)、分散混合 特点:在混合中仅增加粒子在混合物中分布均匀性而不减小粒子初始尺寸的过程,称为分配混合。 分布混合:只改变分散相的空间分布状况,增加分散相分布的随机性。分散相物料主要通过对流作用来实现;层流混合:是分布混合的一种特定形式,其理论基于一种假设,即在层流混合的过程中,层与层之间不发生扩散。分散混合:在混合过程中发生粒子尺寸减小到极限值,同时增加相界面和提高混合物组分均匀性的混合过程。 4. 试述聚合物共混物的形态及特点。 海-岛结构:是一种两相体系,一相为连续相,另一相为分散相,分散相分散在连续相中,亦即单相连续体系。 海-海结构:也是一种二相体系,但两相皆为连续相,相互贯穿,亦即两相连续体系。 两相互锁或交错结构:也是一种二相体系,这种结构中没有一相形成贯穿整个试样的连续相,而且两相相互交错形成层状排列,难以区分连续相和分散相。 梯度结构:为二相体系,特殊的共连续体系(两相连续体系)其组成在空间上互为增减。 阶跃结构:为二相体系,特殊的共连续体系(两相连续体系),在极小过渡区域内,其组成在空间上互为增减。 单相连续体系:海-岛结构、两相互锁或交错结构 共连续体系:海-海结构、梯度结构、阶跃结构 5. 影响熔融共混的主要因素有哪些? (1)聚合物两相体系的熔体黏度(比值)及熔体弹性。(2)聚合物两相体系的界面张力。(3)聚合物两相体系的组分含量以及物料的初始状态。(4)流动场形式和强度。(5)共混时间。 1. 试述聚合物共混的概念。 聚合物共混是指将两种或两种以上聚合物材料、无机材料以及助剂在一定温度下进行机械掺混,最终形成一种宏观上均匀,而且力学、热学、光学、电学及其他性能得到改善的新材料的过程,这种混合过程称为聚合物的共混改性,所得到的新的共混产物称为聚合物共混物,简称共混物。 2. 共混物的形态学要素有哪些? 分散相和连续相、分散相的分散状况、两相体系的形貌、相界面 3. 简述分散相颗粒分散过程的两种主要机理。 液滴分裂机理:分散相的大粒子,分裂成两个较小的粒子,然后,较小的粒子在进一步分裂,这一过程不断重复,直至平衡。细流线破裂机理:分散相的大粒子,在拉伸应力下变形为细流线,细流线再在瞬间破裂成细小的粒子。 4. 依据“液滴模型”,讨论影响分散相变形的因素。 Weber数:We很小时,σ占据主导作用,形成稳定的液滴。“液滴模型”认为,对于特定的体系和在一定条件下,We可以有特定的Wecrit,当We < Wecrit,液滴稳定;We>Wecrit,液滴会变得不稳定,进而破裂。 γ γ :↑→We ↑→D ↑。

1.高分子的来源是来自天然高分子、半天然高分子、以及合成高分子。而其中天然高分子是自然界存在的高分子 2.共混方法:物理方法:机械混合溶液混合胶乳混合粉末混合 化学方法:接枝共聚(组分间有化学反应)嵌段共聚(组分间有化学应) 互穿网络(组分间没有化学反应)渐变处理(组分间没有化学反应) 3.高分子材料共混技术进展 相容剂技术(见离聚体进展报告) 互穿聚合物网络技术(见第五章内容) 动态硫化技术(见第三章) 反应挤出成型技术 形态结构研究 增韧机理研究 4.反应挤出成型技术特点: 可连续且小批量的生产; 投资少; 不使用溶剂,节省能源和减少公害; 对制品和原料有较大选择余地; 可方便地进行混炼、聚合等操作,简化脱挥发物、造粒和成型加工等过程,并可使其一体化; 在控制化学结构的同时还可控制微相等物理结构,以制备具有良好性能的新物质。 5.弹性体增韧理论 a 多重银纹理论 Mertz等人首次提出了聚合物的增韧理论。该理论认为,作增韧体的部分橡胶粒子会横跨在材料变形所产生的很多微细的裂缝上,阻止其迅速发展,而橡胶在变形过程中消耗了能量,从而提高了材料的韧性。此理论的主要弱点是注意了橡胶而忽视了母体。后来Newman等人计算了拉伸断裂过程中橡胶断裂所耗散的能量仅占总能量的10%,这说明该理论并未真正揭示橡胶增韧的本质原因。 Bucknall等人发展了Mertz等人的微缝理论,提出了多重银纹理论。该理论认为,在橡胶增韧塑料体系中,橡胶相颗粒起了应力集中的作用。当材料受到冲击时,它能引发大量的银纹,但由于大量银纹之间的应力场的相互干扰并且如果生产着的银纹前峰处的应力集中低于临界值或银纹遇到另一橡胶颗粒时,则银纹就会终止,橡胶相粒子不仅能引发银纹而且能控制银纹。材料受到冲击时产生的大量银纹可吸收大量的冲击能量,从而保护了材料不受破坏 6.弹性体增韧和非弹性体增韧两种理论比较 a 增韧剂种类不同:前者是橡胶或热塑性弹性材料,模量低、易于挠曲、流动性差;后者是脆性塑料或刚性无机粒子,模量高,几乎不发生塑性形变,流动性好。 b 增韧对象不同:前者可增韧脆性或韧性材料;后者则要求基体本身有—定韧性。 c 增韧剂含量变化的效果不同:前者随加入量的增加韧性一直增加;后者有一合适的增韧范围,超过这一范围后无增韧效果。 d 复合体系性质不同:前者在提高材料韧性的同时,材料的模量、强度和热变形温度等大幅度降低;后者则在提高材料韧性的同时,提高材料的模量、强度和热变形温度,不过,前者对基体韧性提高幅度大;后者则通常不能大幅度提高韧性。

纱线分类、工艺过程及作用纱线是什么: 纱线包含纱和线,是纱线的统称。 纱线是纤维集合体的一种形式,具有细长而柔软的特性 纱与线的区别: 纱是束状纤维经加捻制成的 线是有两股及以上的纱经加捻制成的 纱线的分类 1:按粗细度分类 2:按用途分类: 机织用纱:经纱、纬纱、起绒纱、装饰用纱。

针织用纱:纬编用纱、经编用纱、起绒纱、装饰用纱、毛巾用纱、缝纫线用纱、绣花线用纱,民用线用纱、特种纱线、功能性纱线。 3:按纤维种类分: 纯纺用纱:棉纱、麻纱、短纤维、长丝纱线、毛纱、绢纺纱、混纺纱。 4:按纺纱制度分: 普梳纱、精梳纱、粗纺纱、精纺纱等。 5:按外形和结构分: 单纱、股线、单丝、复丝、膨体纱、变形纱、包芯纱、花式纱线、竹节纱、无捻纱、包缠纱等。 6:按纺纱方法分: 环锭纱:普通环锭纱、紧密纺纱、赛络纺纱。 自由端纺纱:气流纺纱、喷气纺纱、尘笼纺、静电纺、自捻纺纱、复合纺纱等等。 纺纱工艺过程及作用 一:配棉的目的。 1.满足纱线质量的要求。 2.保持生产相对稳定。 3.充分利用各种原料的特性。 4.合理降低成本。 二:混棉方法

1.人工混棉目前已淘汰左右约小量混棉堆吨约棉堆混棉? ?????KG 25:/5.0: 2.棉包混棉?? ?往复式抓棉 盘吨回转式抓棉,约/2 3.棉条混棉 三:开清棉及作用 1.开:开松,将压紧成块状的纤维原料松解成较小的块状或束状纤维(几毫克至几十毫克/块)。 2.清:清除纤维原料中较大的杂质和疵点(约60%左右)。 3.混:混合,将不同规格,性能的纤维进行初步的混合。 4.均匀:制成具有一定均匀度的适合下工序加工要求的半制品(纤维卷或纤维流)。 *纤维卷长度在34.2~43.2m 之间,重量16~20kg 。 纤维卷干定量: 粗号纱 420~450g/m 中号纱 390~420g/m 细号纱 360~390g/m 特细号纱 320~360g/m 四:梳棉及作用 1.梳:梳理,对上工序转来的纤维块或束进行细致梳理,使其成为单纤维状态。 2.除杂:通过梳理进一步除去纤维中的细小杂质及疵点。 3.混合:使纤维之间充分混合。 4.成条:使纤维集拢而呈条状,称为生条,并有规则地圈放在条筒内,便于下工序加工。 生条的干定量: 32tex 以上纱 22~28g/5m 20~30tex 19~26g/5m 12~19tex 16~24g/5m 11tex 以下 16~22g/5m 五:精梳及作用 1.精梳:精细梳理,对梳棉的生条制成的条卷进行精细的梳理,使纤维进一步伸直、平行、分离(纤维的平行伸直度可由生条的50%提高到90%左右) 2.排除:定长度以下的短纤维(16.5mm 以下),排除率约为45%左右,提高纤维的整齐度。 3.除杂:清除纤维间包含的棉结、杂质。 4.制成条干均匀的、一定重量的精梳条。 5.按一定规律将精梳条圈入条筒内,以利于下道工序加工。

涤纶短纤维几大分类及其主要特点 聚酯切片 学名: 聚对苯二甲酸乙二醇酯,英文简称: PET 由精对苯二甲酸(PTA)和乙二醇(EG)聚合而成 聚酯切片的分类: 1、按组成和结构可分为: 共混、共聚、结晶、液晶、环形聚酯切片等; 2、按性能可分为: 着色、阻燃、抗静电、吸湿、抗起球、抗菌、增白、低熔点、增粘(高粘)聚酯切片等; 2、按用途可分为: 纤维级聚酯切片、瓶级聚酯切片、膜级聚酯切片(主要是工艺指标不同)。纤维级聚酯切片按其中消光剂tio2的含量不同又可以分为: 超有光(大有光)、有光、半消光、(全)消光聚酯切片。另外还有阳离子聚酯切片。 目前,主要用于瓶级聚酯(广泛用于各种饮料尤其是碳酸饮料的包装)、聚酯薄膜(主要用于包装材料、胶片和磁带等)以及化纤用涤纶. 一般来讲现在市场上的涤纶短纤维分3类: 大化纤、中化纤、小化纤。 大化纤:

用PET切片纺或者熔体直纺的短纤维。色泽好,批号大,强力稳定,疵点少,可纺性好 中化纤: 用等外PET切片或者加上PET回料纺。价格质量介于大化和小化之间(主要一些纺厂用于和大化混纺提升竞争力) 小化纤: 用PET回料纺。价格和质量参次不齐,适合出口到一些质量要求不是太高的市场和领域(如填充料等) 一般来说,用切片纺的短纤维它基本没有什么疵点,纤维粗细均匀,表面光滑,手感比较柔滑(不过短纤维看什么地方使用,粗代的有加硅和不加硅的区别)用手拉扯的话,切片纺的一般强力比较好,批号大,没有色差,物理指标均匀。 一般小化纤生产的,或者说是用再生原料产生的短纤维批号小,同样的代数手感没有大化纤的好(经过处理的除外)疵点多,偶尔有粗细不均匀,超倍长一般客观存在,常规再生料做的物理指标要稍差。

1.试述聚合物共混改性的目的:获得预期性能的共混物。 2.试述共混改性的方法:1.熔融共混;2.溶液共混; 3.乳液共混; 4.釜内共混。 1、共混物形态的三种基本类型(1)均相体系 (2)两相体系①海—岛结构 ②海—海结构 答:其一是均相体系;其二被称为“海-岛结构”,这是一种两相体系,且一相为连续相,一相为分散相,分散相分散在连续相中,就好像海岛分散在大海中一样;其三被称为“海-海结构”,也是两相体系,但两相皆为连续相,相互贯穿。 2.均相体系的判定:如果一种共混物具有类似于均相材料所具有的性能,该共混物就可以认为是具有均相结构的共混物.在大多数情况下,可以用玻璃化转变温度(Tg)作为判定的标准.如果两种聚合物共混后, 形成的共混物具有单一的Tg,则就可以认为该共混物为均相体系. 3、简述分布混合与分散混合的概念 分布混合:又称分配混合,是混合体系在应变作用下置换流动单元位置而实现的. 分散混合:既增加分散相空间分布的随机性,又减小分散相粒径,改变分散相粒径分布过程. 4 P17— 18 , 一个分散相大粒子(大液滴)分裂成两个较小较小的粒子再进一步分裂。展示的分散过程是逐步进行的重复破裂过程。 (大液滴)先变为细流线,细流线再在瞬间破裂成细小的粒。其展示的分散过程是在瞬间完成的。 5、影响共混过程的5答:a. 调控共混温度,改变剪 ,使We 值增大,进而使形变增大; ,使We 值增大,易于变形.液滴的变形到达,使We 值增大,进而使液滴(分散相)的形变增大; σ下降,使We 值增大,进而使液滴的形变增大; 的影响; ⑥熔体弹性; ⑦液滴破碎的判据:τ(19λ+16)/16(λ+1) > σ/R ,式中τ为剪切应力. ⑧流动场形式的影响 (2)双小球模型: ①剪切应力、分散相内力:增大剪切应力或降低分散相内力有利于分散相颗粒的破碎分散; ②粒径大的分散相颗粒易破碎分散,发生分散相粒径的自动均化过程; ③在分散相的破碎分散过程中,分散相颗粒会发生伸长变形和转动.当伸长变形的分散相颗粒转动到剪切应力平行的方向时,就难以进一步破碎了。 7、采用哪些方法,可以对聚合物熔体黏度进行调控 P35—37 答:①调节共混温度; ②调节剪切应力; ③用助剂进行调节; ④改变相对分子质量. 8、简述总体均匀性与分散度概念 总体均匀性:分散相颗粒在连续相中分布的均匀性,即分散相浓度的起伏大小。 分散度:分散相颗粒的破碎程度;用分散相平均粒径表征。 9、简述影响分散相粒径的因素 P54 答:熔体黏度与组分配比是影响分散相粒径的重要因素;共混过程中共混体系所受到的外力作用(通常是剪切应力),对分散相粒径也有重要影响;两相之间界面张力对分散相物料的分散过程产生影响,进而影响分散相粒径。 10、简述聚合物表面张力的影响因素 (1)温度 表面张力的本质是分子间相互作用。由于分子间力随温度升高而下降,且与温度呈线性关系。聚合物的表面张力也随温度升高而下降,且与温度呈线性关系。 (2)聚合物物态 结晶性聚合物发生结晶或熔融时,密度发生变化。根据Macled 方程,密度变化会引起表面张力变化,密度增大,表面张力也增大;因而,结晶性聚合物发生相变时,表面张力会发生相应的变化。结晶体的密度高于熔体的密度,相应的,结晶体的表面张力高于熔体的表面张力。这种变化,会使表面张力与温度的线性关系受到影响。 (3)相对分子质量 ;分子量大,表面张力也大。 (4)内聚能密度及溶解度参数 内聚能密度 2i ii C δ=;表面张力和内聚能密度都与分子间相互作用有关,两者彼此有关联; 溶解度参数 14.043 .0m V K δφσ =;表面张力随溶解度参数的增大而增大。 11、简述共混体系界面张力、界面层厚度与相容性的关系 答:溶解度参数接近的体系,或者B 参数较小的体系,相容性相应的较好,界面张力较低,界面层厚度也较厚。 12、共混体系的相容剂有哪些类型? 两类,非反应性共聚物,反应性共聚物。 13、试述影响共混体系熔融流变性能的因素 答:因素主要有:剪切速率、温度、粘弹性、共混物组分含量、第三组分(调节剂)。 答:(1)玻璃纤维的直径的影响:用于PA 增强的玻璃纤维直径在10—20μm 左右; (2)玻纤长度的影响;(3)玻璃纤维表面处理的影响;(4)玻纤含量的影响 16、表面处理作用机理 答:(1)提高碳纤维的表面能(实质是提高碳纤维表面的含氧量),减少纤维与基体、树脂表面能之差值,以达到改善基体与纤维间的浸润性,实现纤维与基体间的有关粘结; (2)通过一定处理后,可在碳纤维表面形成大量可与基体形成化学键及氢键或范德华力结合的活性基团,可明显提高CFRP 层间剪切强度; (3)改善碳纤维表面物理状态,及增加表面粗糙或在纤维表面生成凹凸结构,以通过机械契合或者说“锚固效应”达到好的界面性能 17、如何提高极性尼龙和非极性聚烯烃弹体的相容性?给出至少3种表征PA/POE 共混物相容性的方法。 答:(1)添加相容剂,作用机理是富集在两相界面处,改善两相之间的界面结合。 (2)固体物性表征:热分析法(DSC)、膨胀计法、动态力学分析法(DM)。热力学表征:熔点降低法,吸附探针法和反气相色谱法等. 18、试述聚合物表面改性的必要性及其意义。 答:表面改性技术是采用化学的、物理的方法改变材料或工件表面的化学成分或组织结构以提高机器零件或材料性能的一类热处理技术。它包括化学热处理(渗氮、渗碳、渗金属等);表面涂层(低压等离子喷涂、低压电弧喷涂、激光重熔复合等门薄膜镀层(物理气相沉积、化学气相沉积等)和非金属涂层技术等。这些用以强化零件或材料表面的技术,赋予零件耐高 温、防腐蚀、耐磨损、抗疲劳、防辐射、导电、导磁等各种新的特性。使原来在高速、高温、高压、重载、腐蚀介质环境下工作的零件,提高了可靠性、延长了使用寿命,具有很大的经济意义和推广价值。 1.试述聚合物共混改性的目的:获得预期性能的共混物。 2.试述共混改性的方法:1.熔融共混;2.溶液共混; 3.乳液共混; 4.釜内共混。 1、共混物形态的三种基本类型(1)均相体系 (2)两相体系①海—岛结构 ②海—海结构 答:其一是均相体系;其二被称为“海-岛结构”,这是一种两相体系,且一相为连续相,一相为分散相,分散相分散在连续相中,就好像海岛分散在大海中一样;其三被称为“海-海结构”,也是两相体系,但两相皆为连续相,相互贯穿。 2.均相体系的判定:如果一种共混物具有类似于均相材料所具有的性能,该共混物就可以认为是具有均相结构的共混物.在大多数情况下,可以用玻璃化转变温度(Tg)作为判定的标准 .如果两种聚合物共混后,形成的共混物具有单一的Tg,则就可以认为该共混物为均相体系。 3、简述分布混合与分散混合的概念 分布混合:又称分配混合,是混合体系在应变作用下置换流动单元位置而实现的. 分散混合:既增加分散相空间分布的随机性,又减小分散相粒径,改变分散相粒径分布过程. 4 P17—18 ,一个分散相大粒子(大液滴)分裂成两个较小较小的粒子再进一步分裂。展示的分散过程是逐步进行的重复破裂过程。 (大液滴)先变为细流线,细流线再在瞬间破裂成细小的粒。其展示的分散过程是在瞬间完成的。 5、影响共混过程的5 答:a. 调控共混温度,改变剪,使We 值增大,进而使形变增大; ,使We 值增大,易于变形.液滴的变形到达,使We 值增大,进而使液滴(分散相)的形变增大; σ下降,使We 值增大,进而使液滴的形变增大; 的影响; ⑥熔体弹性; ⑦液滴破碎的判据:τ(19λ+16)/16(λ+1) > σ/R ,式中τ为剪切应力. ⑧流动场形式的影响 (2)双小球模型: ①剪切应力、分散相内力:增大剪切应力或降低分散相内力有利于分散相颗粒的破碎分散; ②粒径大的分散相颗粒易破碎分散,发生分散相粒径的自动均化过程; ③在分散相的破碎分散过程中,分散相颗粒会发生伸长变形和转动.当伸长变形的分散相颗粒转动到剪切应力平行的方向时,就难以进一步破碎了。 7、采用哪些方法,可以对聚合物熔体黏度进行调控 P35—37 答:①调节共混温度; ②调节剪切应力; ③用助剂进行调节; ④改变相对分子质量. 8、简述总体均匀性与分散度概念 总体均匀性:分散相颗粒在连续相中分布的均匀性,即分散相浓度的起伏大小。 分散度:分散相颗粒的破碎程度;用分散相平均粒径表征。 9、简述影响分散相粒径的因素 P54 答:熔体黏度与组分配比是影响分散相粒径的重要因素;共混过程中共混体系所受到的外力作用(通常是剪切应力),对分散相粒径也有重要影响;两相之间界面张力对分散相物料的分散过程产生影响,进而影响分散相粒径。 10、简述聚合物表面张力的影响因素 (1)温度 表面张力的本质是分子间相互作用。由于分子间力随温度升高而下降,且与温度呈线性关系。聚合物的表面张力也随温度升高而下降,且与温度呈线性关系。 (2)聚合物物态 结晶性聚合物发生结晶或熔融时,密度发生变化。根据Macled 方程,密度变化会引起表面张力变化,密度增大,表面张力也增大;因而,结晶性聚合物发生相变时,表面张力会发生相应的变化。结晶体的密度高于熔体的密度,相应的,结晶体的表面张力高于熔体的表面张力。这种变化,会使表面张力与温度的线性关系受到影响。 (3)相对分子质量 ;分子量大,表面张力也大。 (4)内聚能密度及溶解度参数 内聚能密度 2i ii C δ=;表面张力和内聚能密度都与分子间相互作用有关,两者彼此有关联; 溶解度参数 14.043.0m V K δφσ=;表面张力随溶解度参数的增大而增大。 11、简述共混体系界面张力、界面层厚度与相容性的关系 答:溶解度参数接近的体系,或者B 参数较小的体系,相容性相应的较好,界面张力较低,界面层厚度也较厚。 12、共混体系的相容剂有哪些类型? 两类,非反应性共聚物,反应性共聚物。 13、试述影响共混体系熔融流变性能的因素 答:因素主要有:剪切速率、温度、粘弹性、共混物组分含量、第三组分(调节剂)。 答:(1)玻璃纤维的直径的影响:用于PA 增强的玻璃纤维直径在10—20μm 左右; (2)玻纤长度的影响;(3)玻璃纤维表面处理的影响;(4)玻纤含量的影响 16、表面处理作用机理 答:(1)提高碳纤维的表面能(实质是提高碳纤维表面的含氧量),减少纤维与基体、树脂表面能之差值,以达到改善基体与纤维间的浸润性,实现纤维与基体间的有关粘结; (2)通过一定处理后,可在碳纤维表面形成大量可与基体形成化学键及氢键或范德华力结合的活性基团,可明显提高CFRP 层间剪切强度; (3)改善碳纤维表面物理状态,及增加表面粗糙或在纤维表面生成凹凸结构,以通过机械契合或者说“锚固效应”达到好的界面性能 17、如何提高极性尼龙和非极性聚烯烃弹体的相容性?给出至少3种表征PA/POE 共混物相容性的方法。 答:(1)添加相容剂,作用机理是富集在两相界面处,改善两相之间的界面结合。 (2)固体物性表征:热分析法(DSC)、膨胀计法、动态力学分析法(DM)。热力学表征:熔点降低法,吸附探针法和反气相色谱法等. 18、试述聚合物表面改性的必要性及其意义。 答:表面改性技术是采用化学的、物理的方法改变材料或工件表面的化学成分或组织结构以提高机器零件或材料性能的一类热处理技术。它包括化学热处理(渗氮、渗碳、渗金属等);表面涂层(低压等离子喷涂、低压电弧喷涂、激光重熔复合等门薄膜镀层(物理气相沉积、化学气相沉积等)和非金属涂层技术等。这些用以强化零件或材料表面的技术,赋予零件耐高温、防腐蚀、耐磨损、抗疲劳、防辐射、导电、导磁等各种新的特性。使原来在高速、高温、高压、重载、腐蚀介质环境下工作的零件,提高了可靠性、延长了使用寿命,具有很大的经济意义和推广价值。