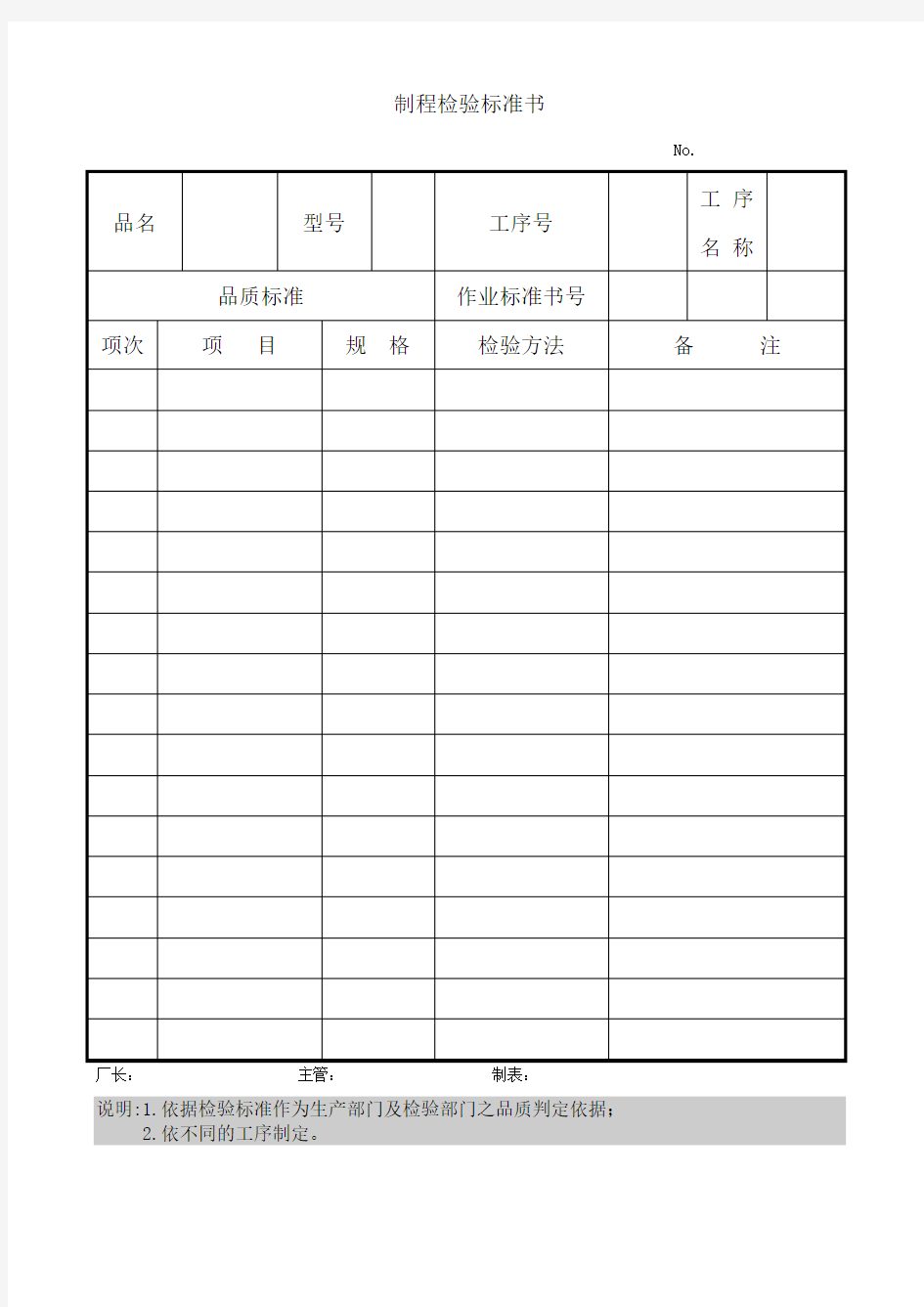

制程检验标准书

No.

厂长:主管:制表:

说明:1.依据检验标准作为生产部门及检验部门之品质判定依据;

2.依不同的工序制定。

精心整理 精心整理 油漆喷涂质量检验记录表 序号 检验项目 技术要求 检验方法 检验结果 备注 1 表面尘点检测 表面不能有明显尘点 通过近处观察油 漆表面来检验 □合格 □不合格 2 表面漆雾及流挂检测 表面不能有漆雾及流 挂 通过近处观察油漆表面来检验 □合格 □不合格 3 刮灰效果检测 填补于车身上凹陷位置和边缘及接缝处。 要求刮灰处线条明晰,连贯。 通过近处观察油漆表面来检验 □合格 □不合格 4 抛光印和抛穿现象检测 表面不能有抛光印和 抛穿现象 近看油漆面(特别是边角)有无抛穿,远看光泽有无明显变化 □合格 □不合格 5 边角位检测 边角位是否修补到位 或漏喷 通过近处观察油漆表面来检验 □合格 □不合格 6 面漆及色漆检 测 面漆色漆有没有完全遮盖中涂漆或走珠现 象 0.5米处观察 □合格 □不合格 7 车身活动部件和装饰件等 车身活动部件和装饰件等的油漆和抛光蜡是否清除干净 通过近处观察油漆表面来检验 □合格 □不合格 8 表面光泽度 全车喷涂或新车光泽60度时大于90度,无明显“桔皮”现象 通过光泽度测试仪检验 □合格 □不合格 9 修补工件表面 光泽 修补工件表面的光泽与原车基本一致,形成衬托效果,不能相 差太远 远看,多角度观 察 □合格 □不合格 10 修补后漆纹与原车匹配度 修补后漆纹应与原车 相匹配 由远至近多角度 观察 □合格

精心整理 精心整理□不合格 11 漆膜厚度漆膜厚度应大于等于 50um 通过漆膜厚度检 测仪检验 □合格 □不合格 12 油漆附着力油漆附着力强,不能 出现脱落 通过百格刀、胶 带等工具检验 □合格 □不合格 13 车身LOGO及 字体 颜色、字体大小、间 距需与样板一致 由远至近多角度 对比观察 □合格 □不合格 14 综合判定:□允收□拒收□让步接收检验员:日期:

制程检验程序 (ISO9001:2015) 1.0目的 为规范制程检验,预防产出批量不合格的产品,减少(杜绝)制程异常的发生。不断降低生产制程不良率,提升产品品质,确保产品品质符合客户要求。 2.0范围 适用于本公司生产制程品质检验控制。 3.0定义 3.1首件:指生产制程中加工生产的产品,判定符合要求后,拟批量生产前的第一台(个)产品(半成品,成品)。 3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。 3.3巡检:对生产过程中影响产品品质的因素(工位)进行随机抽样检验,确认。 4.0权责 4.1品质部 4.1.1负责制程中产品外观,检验流程,检验标准,检验规范,检验工位的编制和设置。 4.1.2IPQC:负责对产品,物料首件确认的主导工作,并对产品首件做出合格与

否的判定;制程品质检控,品质异常的确认与追踪;主导不合格品或品质异常问题的提出,跟进,落实及改善效果确认。 4.2项目部 4.2.1新产品首件的确认,负责制程中电气/结构性能测试流程,测试工位的编制和设置;品质异常,不合格品原因的分析及改善对策的提出。 4.2.2负责制程中设备,仪器的使用规范的制订;机器,设备,仪器,仪表,治夹具,工具运行状况的监控,正常运转的巡视及点检/保养工作的监督。4.3生产部 4.3.1负责首件的制作与送样确认;全检工位的人员配置。 4.3.2制程中4M1E的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。 4.3.3负责制程中设备,仪器,仪表,治夹具,工具的日常点检/保养工作。 5.0程序 5.1生产,检验前作业准备 5.1.1生产部 5.1.1.1在开拉生产前进行自我核查,发现不符合项及异常,采取措施,立即纠正。 5.1.1.2在开拉生产前须查核领用物料是否与[生产计划排程表]相符,是否有相应的BOM,技术规范;生产环境是否符合产品需求,各作业工位是否悬挂对

IPQC制程巡检检验规范 一、为了规范IPQC制程品质控制重点及作业方法,使产品在生产过程中得到有效控 制,特制定本流程。 二、适用范围:适用于本公司内的IPQC检验工作。 三、定义 (1)IPQC:即生产过程品质控制,是指领料生产以后,到成品加工完成时的品质管理活动。 (2)BOM:物料清单。 (3)首件:生产过程每批量,经自检合格的第一件成品或材料变更,工艺变更后自检合格的第一件成品,必要时数量可为2-5PCS或一箱。 四、职责 (1)品管部IPQC依据本文件规定对生产过程品质进行检查控制。 (2)IPQC对异常现象进行确认: 1.若异常现象IPQC能够立即判定原因,并且能够解决,则与生产组长一起制定纠 正措施并执行,IPQC进行跟踪验证,验证数量不少于20PCS无问题方可正常生产。 2.若IPQC不能立即判定原因,则立即通知上级。 3.找出真正的不良原因之后,相关的责任单位应在二个工作时之内给出纠正措施, 四工作时内给出预防措施;IPQC跟进改善措施实行后的50PCS(若批量小于 50PCS则需跟踪同型号下一批次的生产),以确定改善措施是否有效,如果措施有效,对此不良问题结案,必要时将措施纳入相关作业文件;如果改善措施无 效,责任单位重新制定改善措施;直到经跟踪验证有效为止。 4.若半小时内不能分析出异常原因,则品管立即要求生产停止,对已生产的产品 进行标识并隔离,并做好标示。 五、作业程序 (1)巡检频率及方法:

1.IPQC巡检频率为每1小时巡检一次,每次对每个管制点进行一次检验。 2.对重点岗位及易防错误岗位,不定时进行巡检。 (2)检验前准备:作业前IPQC需熟知和理解产品规格书,BOM表及相关检查工作指引,了解产品的功能及检测重点,对照样品和规格资料,掌握相关检测方法;(3)熟悉装配作业指导书及相关标准; 1.生产作业规范监控:根据BOM表、规格书、样品监督生产线的物料使用状况,包 括物料的使用有效期、使用规则等等。 2.监督各工具,仪器设备的检查、校验和记录状况,是否在合格状态下使用,例如: 《设备维护保养记录表》; 3.依产品规格资料、装配作业指导书等资料监督各作业岗位是否按标准作业,如测试 仪器的参数设定、换料记录等; 4.监督生产线测试岗位、修理岗位是否有不良品标示和区分; 4.1不良品摆放是否规范; 4.2监督和确认包装方式是否正确,包括产品包装标识、型号、箱数、数量、包装方 法和包装外观; 4.3对生产线返工状况进行全过程跟踪确认; 4.4在生产人员每次换拉时,随机抽取3-5种物料与工位和相应的作业指导书比对。 六、本规范解释权归品质部。 七、本规范生效日期2015年6月15日。 编制:孙玲玲审核:

成型制程检验规范 一. 目的 规范制程检验,正确监控制程以预防品质异常,确保产出品质及满足客户要求。 二. 适用范围 本规范使用于塑件成型所有产品。 三. 定义 无 四. 权责 4.1工程部: 4.1.1.负责提供生产作业标准,技朮支持; 4.1.2.负责提供标准生产工时。 4.1.3.制程中生产重点参数的提供与变更。 4.1.4.与制程相应的文件、规范、条件及标准的编制。 4.1. 5.协助分析检讨改善制程异常。 4.2企划部: 4.2.1.负责提供生产计划表,跟进提供成型生产所需原料及零件给产线生产。 4.2.2.负责代工客户的订单处理,物料跟进及制定《出货通知单》及出货明细。 4.3塑件品质部: 4.3.1.负责制定各产品品质检验规范。 4.3.2.制程中各项重要参数的稽核与确认,确保产品满足检验规范/规格及客户需求。 4.3.3.制程中的首件检验,巡回检验,最终检验。 4.3.4.制程异常初步确认,不良品的确认。 4.3. 5.产品质量数据之统计,分析,并传达相关单位。 4.3.6.矫正与预防措施效果的跟踪与效果确认。 4.4其它单位: 4.6.1协助生产过程中相关事项处理,保证生产顺利进行。

五. 作业流程 六. 作业内容 6.1 获取产品制作所需信息 6.1.1.产品在生产前,生产各相关人员必需获得以下工程资料方可生产:产品工程图、BOM 表、作业指导书、作业流程及包装规范。 品管 成型单位企划

6.1.2.品管检验人员在产品生产前必需获得该产品的SIP、蓝图、评估报告、样品等资料, 以作为检验该产品的依据。 6.1.3.以上工程资料及检验资料必需为文控中心正式发行的资料。 6.1.4.生产必需依各相关产品的工程资料要求进行产品制造。若生产条件或生产流程需要 任何变更时, 由工程填写工程变更通知单,经相关部门签核同意后,由文控中心 统一变更受控发行,具体操作参照《文件资料管理程序》。 6.2生产计划管制 6.2.1.企划部生管员依客户或各厂区需求制订每周生产计划。 6.2.2.企划部生管员需依生产计划跟进采购或供应商按时供给成型原料,并由生管员开出 《发料单》,通知货仓备料发料,生产领料。 6.2.3.生产接到企划课的每周生产计划后,由生产课长或组长对每周生产计划审核并作生 产排配,当不能达成时,应及时反馈企划课,由企划课协调解决。 6.3原料投入 6.3.1.生产单位依据发料单和生产计划表到仓库领料,原料生产前需先对原料进行烘烤, 烘烤温度和烘烤时间参照《标准成型条件表》进行。 6.3.2.生产塑胶料次料添加比例参照《BOM表》或《塑件产品次料添加标准》进行。每次 加料/拌料前需记录在<次料添加记录表>上,并通知品管签名确认。 6.3.3.成型在加料或拌料前,需先清理干净之前料筒内余料,预防余料和加入原料颜色、 成型温度等特性不一致混用,造成产品混色、料花、粘模等异常。 6.4成型模具等周边设备连接/成型条件设定。 6.4.1.成型周边设备安装: A、上模安装:查找产品对应之成型模具,依《标准成型条件表》规定将模具安装在合 适吨位之机台上。 B、依《标准成型条件表》连接模具所需用的标准模温(常温水、冷冻水、模温水)。 6.4.2.依照《标准成型条件表》调试自检OK后,由成型课技术员开出《成型首/终件记录 表》,品管检验OK后再开机生产。 6.5初件检验 6.5.1.I PQC接收到成型技术员送检的《成型初/终件记录表》和首件样品后,应在2小时内 给出判定结果。 6.5.2.初件检验过程当发现成型条件记录超出《标准成型条件表》时,应通知生产&工程检 讨标准成型条件是否合理,。如工程评估可进行变更,则跟进工程对此标准成型条件发 出工程变更通知单,并跟进产品外观和尺寸是否符合产品标准。 6.6制程作业员作业 6.6.1.生产前IPQC及现场人员应事先确认相关工程数据(蓝图、承认书、包规、作业指导

服装公司质量程序文件:制程检验程序 1.目的 明确制程检验作业程序,对产品进行首件检验,首三件检验以及巡回检验,以确保生产过程中产品质量得到严格监控。 2.适用范围 适用于首件、首三件以及巡回检验各过程。 3.职责 3.1工厂部:负责制程定点检验区域的检验和记录,以及品质不良的改善与纠正措施的执行。 3.2质检科:负责产品制程中首件、首三件、巡回检验的执行和记录。 4.工作程序 4.1制程检验流程图(附表) 4.2首件检验 4.2.1车缝、大烫、手工组长按样衣及”车缝工艺单”制作首件样版。 4.2.2首件生产完成后,车缝组长自检后,本组组检员依:”车缝工艺单”、”后整工艺单”、《服装检验手册》及样衣对首件进行全面检查、测量,将检验结果详细记录在”首件检验记录表”上,然后由组检将首件样衣及”首件检验记录表”送交后整QA进行复检,复检意见记录在”首件检验记录表”相应栏内,并依顺序转交车缝主管、车缝QA、业务员、质检主管进行复查及批示。 4.2.3首件查核后,由工艺员组织相关车缝组长、专检组长、组检员、跟单QA开产前生产会,由工艺员主持讲解工艺要求,质检科将检验中发现的质量问题予以提出,共商改善对策。只有首件审核完成后,车缝组才可正式生产大货。 4.3首三件检验 4.3.1首件检验完成后,车缝组按”首件检验记录表”及产前会中的意见同生产工艺要求去改进大货产品质量,大货应于三天内生产出三件成品,由车缝组检员进行全面检查量测,具体流程按4.2.2步骤执行。首三件审核完成后,车缝组长须根据审核意见,督导员工生产。 4.3.2若三天无法生产出成品,经厂长或总监核准后可延长首三件产出时间。

宜兴硅谷电子科技有限公司 □程序书规范 文件名称制程品管检验作业规范发行日期年月日编号F P Q C 0 1 3 0 0 2 - A 1 有效日期年月日 沿革版序A1 发行日期 版序 发行日期 新增 变更沿用废止总页数23页 内容摘要说明 项次 页 次 项次页次 1.目的 3 2.适用范围 3 3.权责单位 3 4.参考文件 3 5.内容说明 3 6.附件4-5 会签单位系统部制造一部制造二部制造三部制造工程部产品工程部工务部生产计划部会签 会签单位品检部技术中心资材部品质管理部 会签 分发单位系统部制造一部制造二部制造三部制造工程部产品工程部工务部生产计划部签收 分发单位品检部技术中心资材部品质管理部 签收 制定部门品检部撰写及修定者陈波制定日期2012.11.28 主管审核审核日期 标准化检查检查日期 核准核准日期 传阅

SD032002-02A1 背景沿革及修订一览表

SD032002-03A1

制程品管检验作业规范 1.目的 1.1.检验与监控各制造单位品质异常之发生,确保各制程品质水平之稳定。 2.适用范围 2.1.厂内各制造单位如:内层、钻孔、压合、电镀、外层、防焊、成型及各表面处理流程。 3.职责 3.1.品检部品管课负责各制造单位生产之首板及出货时抽检; 3.2.各制造单位负责生产中自主检验。 4.参考文件 4.1.《产品标识与追溯作业程序书》(FPQC012001) 4.2.《品质管制运作管理程序书》(FPQC012002) 4.3.《不合格品管制程序书》(FPQC012003) 4.4.《矫正和预防措施管制程序书》(FPQC012004) 4.5.《Excursion运作管理程序书》(FPQC012007) 4.6.《切片与背光检验规范》(FPQC013004) 5.定义 5.1.IPQC(In process quality control):对生产过程中各项品质以AQL抽样准则对其进行检验并 监控.以确保各站品质达到客户品质需求.

制程检验记录表

第1页共页 作业指导书塑料件外观检验规范 编 号 HWJS—70 04 第 2 版 第0 次 修改 生效 日期 受控分发

1.目的及适及范围: 本检验规范为了进一步提高塑料制品的质量,在产品生产及出厂时能严格把关,制定出适应本公司的塑料件及喷涂件检验标准,为外观检验提供科学、客观的方法。对某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。 本检验规范适用于塑料件制成的电子产品(外壳及有关塑料件)以及二次加工件制品(喷涂)的检验与验收。 2.参照文件本检验规范参照《检验和试验工作手册》 3.内容: 3.1术语: 1)异色点:与本身颜色不同的杂点或混入树脂中的杂 点暴露在表面上。 2)气丝:由于种种原因,气体在产品表面留下的痕迹 与底面颜色不同并发亮,带有流动样。 3)塌坑:由于材料收缩,使产品局部整体表面下陷。 4)熔接缝:产品在成型过程中,二股以上的融熔料相 汇合的接线,目视及手感都有感觉。 5)缺料:产品某个部位不饱满。 6)白印:由于内应力,在产品表面产生与本色不同的 白色痕迹。 7)滋边:(毛刺)由于种种原因,产品非结构部分产 生多余的料 8)封堵:应该通透的地方由于滋边造成不通。 9)断裂:塑料理局部断开后的缺陷。 10)拉毛:因摩擦而产生的细皮,附在塑料表面的现 象。 11)油丝:油痕,加种种原因,油污(包括脱模式剂) 在产品表面留下的痕迹,使该部位发光并带有流动

批准人签名审核人签名制定人签名批准日期审核日期制定日期 第2页共页 作业指导书塑料件外观检验规范 编 号HWMQ—第 2 版 第次 修改生效 日期 受控分

1、1. 目的 控制生产工序中的产品质量,确保制程直通率的提高及品质目标的顺利达成。 1. 范围 本公司生产的所有机型。 1. 职责 3.1 品质部:负责制定IPQC\QA制程检验的标准及《作业指导 书》。 3.2 工程部:协助制程检验员提供新机型的相关测试标准。 检验人员要认真履行检验职责,依《作业指导书》及标 准样机对产品进行检验判定,并对检验正确性负责。 3.3 品质部:IPQC对生产线生产机型进行制程巡检、首件检查,QA对 生产机型进行全检, QA进行成品出货检验. 3.4 开发部:提供技术指标、首件样板、元件参数及技术支持。 4. 定义 (无) 5. 程序内容: 5.1 生产部根据工程部提供的样机进行排位生产。 5.2 在正式生产前,须确保人员、仪器设备、物料均在受控范围 内,测量仪器按《监控与测量装置控制程序》进行计量、保 养,检验人员均接受相关培训并能胜任指定的工作。 5.3 生产过程根据本程序进行检验。 5.4 首件确认: 5.4.1生产部门在生产线的人、机、料、法、环等方面发生变更的情 况下,负责按BOM单或制造单准备好所有相应物料和生产作业 指导书和ESD/烙铁测试等. 5.4.2 质检部负责对所有相应物料和生产作业指导书和ESD/烙铁测 试等根据首件检验单上的相关检验项目进行检验并记录检验结 果,并根据确认结果在合格的情况下做出最终判定结果。 5.4.3 生产技术部负责在生产部生产准备到质检部完成首件确认前,

需要完成以下的确认及工作。 a、对生产工艺的符合性进行确认; b、电批力矩测试; c、射频测试系统的校准、射频测试项目和指标的确定; d、对首件记录表中的检验不合格项目,进行分析和改 善,对不合格原因进行分析,再由跟线技术员和以 上人员填写分析/对策。 5.4.4 首件类型 5.4.4.1总装线首件确定类型; 每日(班次)首件每批首件;软件变更;换线(机型、颜色、内/外 销、返修新机型);重大工艺变更;设计变更;其它。 5.4.4.2 包装首件确认类型; 外销转线;包材变更;其它。 (含物料/作业指导书/烙铁温度测试/电批力矩测试 等)完成后,才可以边生产边进行产品首件确认。 重大变更专项首件检查:对于重大工艺变更、部分外观 变更的机型转线、物料变更、设计变更、包装方式变更 等,要求对相应变更内容进行专项首件检查,专项首件 检查确认合格后才可以开线生产; 5.4.5.4 连续生产中的换班(班次变更)首件检查:允许边生 产边进行首件确定。 5.4.5.5 首件确认检验项目及检验要求。 5.4.6 总装首件确认检验项目及要求,见附录A。

文件名称制程检验作业指导书生效日期 段落名称 检验内容检验标准与依据检验方法备注 入板、检查段 外观要求 机体表面无刮花、胶水胶浆无残留多余现象、 固定方条与焊条粘贴焊接牢固、无缺陷无残留 目测手感 注意订 单段落 有无特 殊要求外形尺寸符合工程图纸要求(严格检验对角线与输送面)拉尺 性能结构 行辘枕高度尺寸是否按照常规制作、各部位对 角线是否在要求范围内(不大于2MM)、各个 板料之间是否配合紧密、胶水胶浆有无打到位、 各部位加固是否牢固到位、输送面是否各点距 离一致要求范围在1MM以内、焊条烧焊是否 有假焊、焦焊、脱焊现象,马达座板是否安装 焊接尺寸到位正确、是否牢固。 拉尺、目 测 其他 酸洗段 外观要求 机体表面无刮花、胶水胶浆无残留多余现象、 固定方条与焊条粘贴焊接牢固、无缺陷无残留 目测手感 注意订 单段落 有无特 殊要求外形尺寸符合工程图纸要求(严格检验对角线与输送面)拉尺 性能结构 行辘枕高度尺寸是否按照常规制作、排气口是 否正确、主喷管尺寸孔距是否按照工程图纸制 作、网床托板左右高度是否平行在一条直线上、 玻璃胶边槽是否按照图纸尺寸到位结合处紧 密、缸底排水口是否按照图纸制作、各部位对 角线是否在要求范围内(不大于2MM)、各个 板料之间是否配合紧密、胶水胶浆有无打到位、 输送面是否各点距离一致要求范围在1MM以 内、焊条烧焊是否有假焊、焦焊、脱焊现象。 拉尺、目 测、订单与 工程图纸 其他 微蚀段外观要求 机体表面无刮花、胶水胶浆无残留多余现象、 固定方条与焊条粘贴焊接牢固、无缺陷无残留 目测手感 注意订 单段落 有无特 殊要求外形尺寸符合工程图纸要求(严格检验对角线与输送面)拉尺性能 各部位加固是否牢固到位、行辘枕高度尺寸是 否按照常规制作、排气口是否正确、主喷管尺 寸孔距是否按照工程图纸制作、网床托板左右 高度是否平行在一条直线上、玻璃胶边槽是否 版本年月日修订摘要制订/日期审核/日期批准/日期A/0 2011.12.21 新订文件

澳蓝特IPQC制程检验作业指导书 1、目的: 制程产品质量控制,减少批量出错,控制在生产制程中的产品成本。 2、适用范围: 在生产制程的所有在制产品的检验。 3、职责和权限: 3.1 品管部IPQC负责对制程的所有产品的检验。 3.2 生产部对IPQC检验不合格产品进行返工或重做,并及时对出现不合格产品的工序做出改善措施。 3.3 品管部IPQC对不合格品作出明确隔离标识,有权阻止不合格品流入下工序,有权要求出现不合格品的工序停产改善。 3.4 品管部IPQC根据检验情况如实填写《过程检验表》、《不合格品反馈单》和《检验总结》。 4、检验规定: 4.1 IPQC按《GB-2828抽样方案》对在制品进行抽检。 4.2 IPQC根据样板、《制程检验标准》、《门板/柜身检验标准》、《产品材料构成表》、《材料配置明细表》等进行检验。 5、作业内容: 5.1 IPQC在相应生产制程中的工序进行巡回检验,依照《GB-2828抽样方案》或按参照相应检验标准和订单要求进行抽检,抽检时做好首检和末检。 5.2 生产部各工序在完成本工序工作时,应经IPQC在此工序中完成相应的检验工作,在生产流程单上签名确认盖上QC OK章放行后,才能流入下道工序。 5.3 IPQC在检验中发现不合格品应做好隔离,放上不合格标识牌,不得让不合格品流入下道工序,并及时反馈到相应的工序或责任部门,作出相应的返工或重做处理;在发现批量出错时应及时要求该工序停产改善,上报品管主管,品管主管协同生产及时处理。 5.4 对经生产返工或重做处理的产品,IPQC应及时做好复检,确认合格后放行,流入下道工序。

5.5 IPQC须对已检验的产品在《过程检验表》做好记录,以便追溯;对不合格及时出具《不合格品反馈单》交车间主管返工或重做处理,品管主管每周将不合格状况反馈到相关责任部门,要求相关部门作出相应的纠正改善措施,同时跟踪纠正改善措施的有效性。 5.6 每周IPQC应对本周的检验工作进行总结,填写《检验总结》;每批量生产检验完成后IPQC要填写《检验总结》,品管主管对《检验总结》进行审核,将相关信息反馈到相关部门,有严重的不合格项要对相关部门发出《纠正及预防措施表》,并跟进检查执行纠正预防措施的有效性。 6、记录: 6.1 《过程检验表》 6.2 《不合格品反馈单》 6.3 《检验总结》 6.4 《纠正及预防措施表》