出租车CNG加气站工程设计规模为5.4万n3,进站天然气的压力为0.15Mpa,硫化氢含量大于15mg/ m3,要求脱硫后硫化氢含量小于15mg/ m3。压缩机前的原料天然气管道

设计压力0.4Mpa,工作压力为0.05-0.25Mpa,管道内天然气流速为15m/s;压缩天然气管道设计压力为27.5Mpa,工作压力为25Mpa气体流速为10.2m/s ;排污管道的设计压力为

1.0Mpa,工作压力为0.8Mpa;由于本工程接气点的压力较不稳定,为保护增压机和压缩机,当进站天然气压力不足0.25Mpa时,先经过调压器将压力调至0.05Mpa后,再进入增压机将压力增至0.25Mpa;然后经缓冲罐后进入压缩机压力增至25Mpa当进气压力可以稳定在0.25Mpa时,则经净化后直接进入压缩机加压至25Mpa

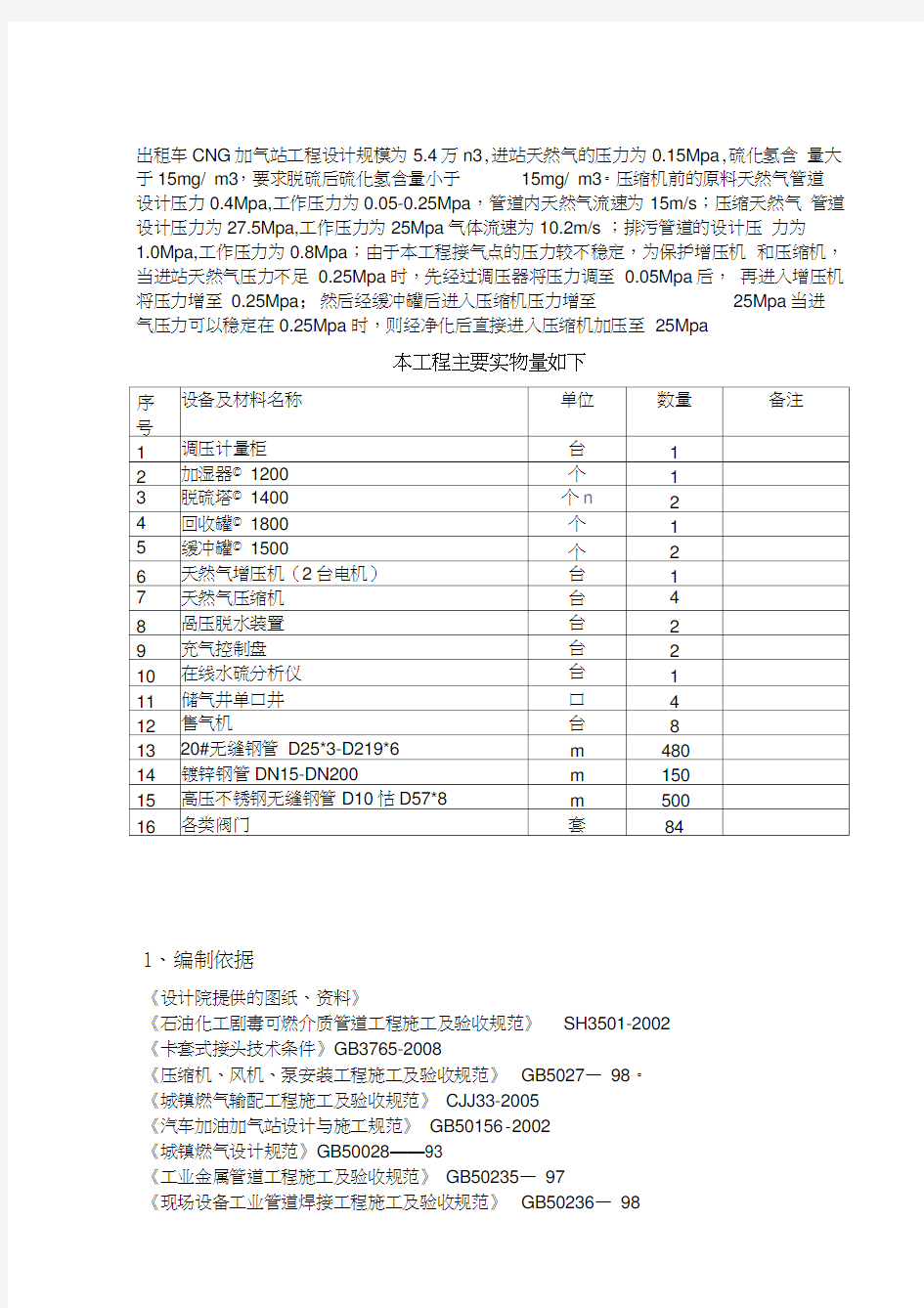

本工程主要实物量如下

1、编制依据

《设计院提供的图纸、资料》

《石油化工剧毒可燃介质管道工程施工及验收规范》SH3501-2002

《卡套式接头技术条件》GB3765-2008

《压缩机、风机、泵安装工程施工及验收规范》GB5027—98。

《城镇燃气输配工程施工及验收规范》CJJ33-2005

《汽车加油加气站设计与施工规范》GB50156-2002

《城镇燃气设计规范》GB50028——93

《工业金属管道工程施工及验收规范》GB50235—97

《现场设备工业管道焊接工程施工及验收规范》GB50236—98

《石油化工剧毒,可燃介质管道工程施工及验收规范》SH3501—1997

埋地钢质管道石油沥青防腐层技术标准》SY/T0420—97

压缩机风机泵安装工程施工及验收规范》GB29—96 钢结构工程施工及验收规范》GB50250—50

《电气装置安装工程电缆线路施工及验收规范》

《电气装置安装工程接地装置施工及验收规范》

《电气装置安装工程旋转电机施工及验收规范》

《电气装置安装工程电气设备交接试验标准》

《电气装置安装工程母线装置施工及验收规范》

《电气装置安装工程低压电器施工及验收规范》

《施工现场临时用电安全技术规范》GB50149—

93

《建筑电气安装工种质量检验评定标准》GBJ303—88 爆炸危险环境的配线和电气设备安装通用图》HG21508—92

二、土建部分

2.1 工序--- 工程测量定位--- 地基、基础--- 砌体--- 模板--- 钢筋混凝土--- 吊装--- 钢结构--- 焊接

2.2 方法工程测量定位:根据施工图控制好标准轴线桩、水平桩、龙门板、定位轴线、标高。地基、基础:根据施工图及大样图严格控制基坑(槽)尺寸、标高、土质、地基耐压力,基础垫层标高、基础位置、尺寸、标高,预留洞孔、预埋件的位置、规格、数量,基础墙皮数杆及标高、杯底弹线。

砌体:对砌体轴线、皮数杆、沙浆配合比、预留洞孔、预埋件位置、数量,砌块排列进行严格的质量控制。

模板:控制模板的位置、尺寸、标高,预埋件位置,预留孔洞尺寸、位置,保证模板强度及稳定性,经常清理模板内部,保证润湿。

钢筋混凝土:严格控制水泥品种、标号、砂石质量、混凝土配合比、外加剂比例、混凝土振捣,钢筋品种、规格、尺寸、搭接长度,钢筋焊接、预留沿、孔及预埋规格、数量、尺寸、位置,预制构件吊装或出场(脱模)强度,吊装位置、标高、支承长度、焊缝长度。

吊装:掌握好吊装设备的起重能力,吊具、地锚的强度。钢结构:严格按大样图进行组装。焊接:编制详细的焊接工艺,控制焊接条件,保证焊接质量。

三、管道安装前准备工作

3.1 熟悉管道安装工艺流程和设计图纸

3.1.1 埋地管道安装工艺流程

GB50168—92

GB50169—92

GB50170—91 GB50150—91

GBJ149—90

GBJ232—82

2.1.2明装管道安装工艺流程

3.2管子、管路附件的检查验收

321管子具有制造厂的材质证明书,到货钢管的规格、材质和精度级别必须与设计和材质证明书相符,否则不能使用。

3.2.2钢管表面不得有裂纹、折叠和离层、结疤缺陷的存在,检查钢管的壁厚时,除壁厚本身的负偏差外,还应包括同一表面部位的锈蚀、划道及刮伤深度,其总和不能超过标准规定的负偏差。

3.2.3管路附件具有制造厂的合格证明书,其规格、材质与设计相符,附件密封面光洁无毛刺及纵向划伤,螺纹部分无裂纹及影响装配和使用的碰伤、毛刺、戈M伤及双分尖和不光整等缺陷。

3.2.4密封件的表面应光滑平整。凡是有老化变质、有气泡、杂质、凹凸不平、伤痕等缺陷均不能使用,密封件的材质要与使用介质相配,金属密封垫片表面无裂纹、毛刺、凹槽、径向划痕和锈斑等缺陷。

3.3管道除锈、底漆防腐

3.3.1管道除锈采用钢丝刷或粗砂清除管道表面的锈层、氧化皮等,也可采用手动砂轮机带钢丝球进行除锈。

3.3.2管道除锈合格后,刷二道醇酸底漆。

3.3.3油漆应有制造厂的质量证明书和合格证。

3.3.4焊缝及其标记在试验前不能涂漆。

3.3.5管道安装后不易涂漆的部位应先涂漆。

3.3.6涂料的颜色、种类,涂敷的层数和标记应符合设计或厂家自定。

3.3.7涂层应均匀;颜色应一致;漆膜附着牢固,无剥落、皱纹、气泡、针孔等缺陷,涂层厚度符合设计规定。

338埋地管道部分采用环氧煤沥青加强级防腐。

3.4管道加工

3.4.1碳钢管切割采用火焰切割;镀锌管采用机械切割,不锈钢管采用等离子切割机进行切割。

3.4.2管道的切割面应平整,不能有裂纹、重皮,管口切削粉末、毛刺、熔渣、氧化皮等必须清除干净。

3.4.3钢管在弯制加工时,应使焊缝避开受拉(压)区,并应在其材料特性允许范围内弯制。管子作弯曲加工时,不允许有下列缺陷:

a弯曲部分的内侧不允许有扭坏或压坏。

b弯曲部分的内侧波纹凹凸不平。

管道弯制后椭圆率(最大外径一最小外径)/最大外径x 100%c 8%,弯曲角度差(△ /L )不超过土 1.5 mm。如图:

3.5管道焊接

3.5.1管道焊缝位置应符合下列规定:

A、直管段上两对接焊口中心面间的距离大于管子外径。

B焊缝距管(不包括压制弯头)起弯点不得小于10 m,且不得小于管子外径' C环焊缝距支、吊架净距》50伽,需热处理的焊缝距支、吊架净距》100伽D不能在焊缝及其边缘开孔。

3.5.2管件、管子的坡口形式、尺寸及接头组对间隙按下表规定:管件、管子的坡口形式、尺