细晶强化的机理及其应用

摘要:本文讲述了细晶强化的含义及其微观机理,介绍了三种推导Hall-Petch关系式的物理模型,并说明了微量碳在钢铁材料中细晶强化时对Hall-Petch关系式中σ0和k的影响。本文还介绍了一种细晶强化金属材料的新方法-不对称挤压法。

关键词:细晶强化,Hall-Petch关系式,位错。

1 引言

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

细晶强化的关键在于晶界对位错滑移的阻滞效应。位错在多晶体中运动时,由于晶界两侧晶粒的取向不同,加之这里杂质原子较多,也增大了晶界附近的滑移阻力,因而一侧晶粒中的滑移带不能直接进入第二个晶粒,而且要满足晶界上形变的协调性,需要多个滑移系统同时动作。这同样导致位错不易穿过晶界,而是塞积在晶界处,引起了强度的增高。可见,晶界面是位错运动的障碍,因而晶粒越细小,晶界越多,位错被阻滞的地方就越多,多晶体的强度就越高,已经有大量实验和理论的研究工作证实了这一点。另外,位错在晶体中是三维分布的,位错网在滑移面上的线段可以成为位错源,在应力的作用下,此位错源不断放出位错,使晶体产生滑移。位错在运动的过程中,首先必须克服附近位错网的阻碍,当位错移动到晶界时,又必须克服晶界的障碍,才能使变形由一个晶粒转移到另一个晶粒上,使材料产生屈服。因此,材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻力和晶界对位错的阻碍大小。晶粒越细小,晶界就越多,障碍也就越大,需要加大外力才能使晶体产生滑移。所以,晶粒越细小,材料的屈服强度就越大。

细化晶粒是众多材料强化方法中唯一可在提高强度的同时提高材料塑性、韧性的强化方法。其提高塑性机制为:晶粒越细,在一定体积内的晶粒数目多,则在同样塑性变形量下,变形分散在更多的晶粒内进行,变形较均匀,且每个晶粒中塞积的位错少,因应力集中引起的开裂机会较少,有可能在断裂之前承受较大的变形量。提高强度机制为:晶界增多,而晶界上的原子排列不规则,杂质和缺陷多,能量较高,阻碍位错的通过。

2 细晶强化的经典理论

一般而言,细晶试样不但强度高,而且韧性也好。所以细晶强化成为金属材料的一种重要强化方式,获得了广泛的应用。在大量试验基础上,建立了晶粒大小与金属强度的定量关系的一般表达式为:

σy=σ0+kd-n (1)式中,σy为流变应力,σ0为晶格摩擦力,d为晶粒直径,k为与材料有关的参数,指数n常

取0.5。这就是有名的Hall-Petch公式,是由Hall[1]和Peteh[2]两人最先在软钢中针对屈服强

度建立起来的,并且后来被证明可广泛应用于各种体心立方、面心立方及六方结构金属和

合金。大量试验结果已证明,此关系式还可适用于整个流变范围直至断裂,仅常数σ0和k

有所不同而己。

Hall-Petch公式是一个很好的经验公式,可以从不同的物理模型出发加以推导。常见

的模型有以下几种:

2.1 位错塞积模型[3]

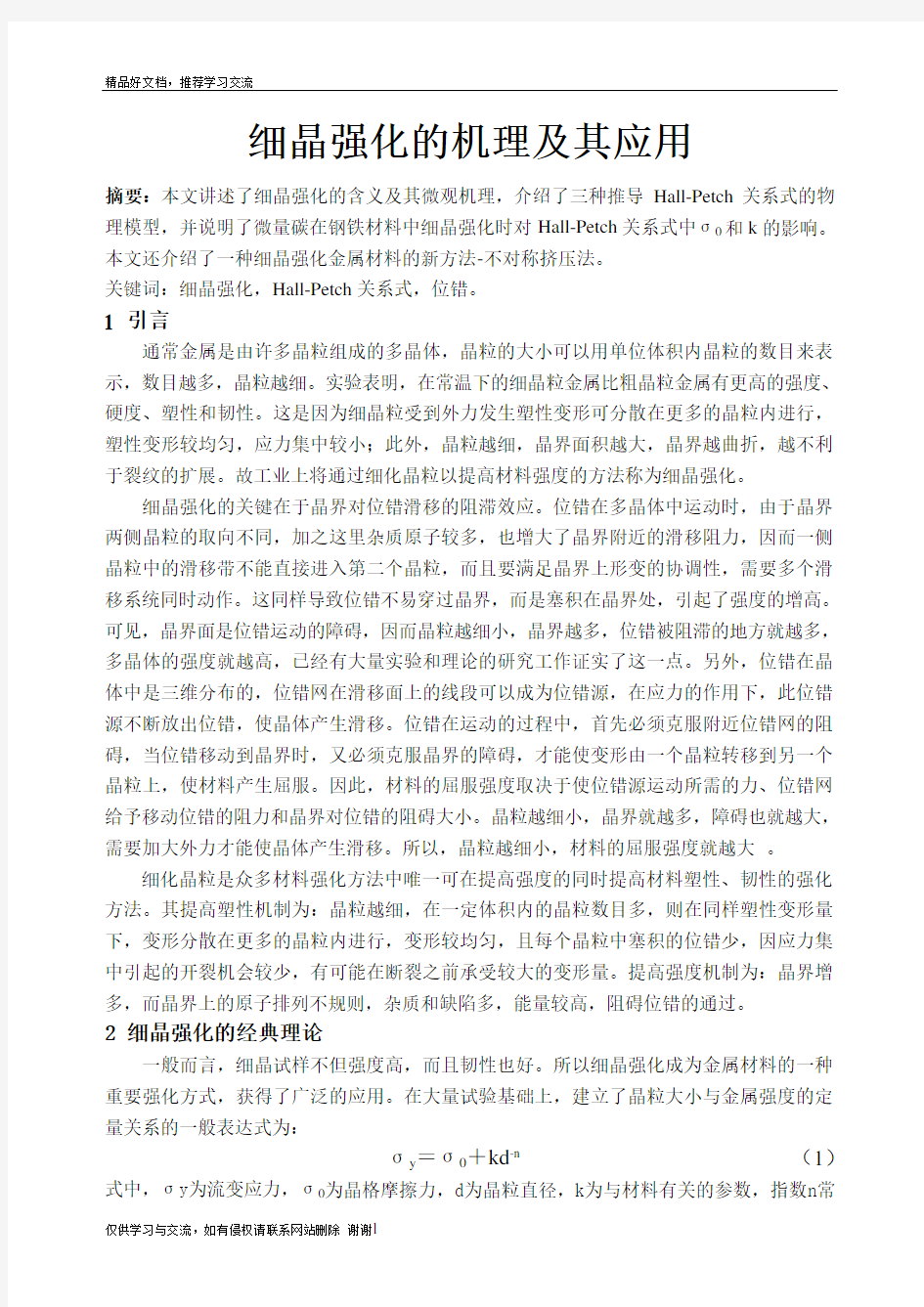

如图1 所示,外加切应力τ较小时,由于晶界的阻碍作用,会使晶粒1内由位错源S1放

出的位错形成位错塞积,可在晶粒2内距其r远处产生较大的切应力,其值在r《d/2时可写

为。此处τ0为位错在晶内运动所受阻力,d为晶粒直径。若设τ*为

激活位于晶粒2中r处的位错源所需的临界切应力,则晶粒2的屈服条件可写为:

(2) 即 (3)

当d》r时,可将上式简化为:

(4)

由此可得:

(5)

若将拉伸屈服强度σy以mτy表示,则:

(6)

即

(7)

在(6)式中,m为一同有效滑移系数量有关的取向因子。有效滑移系越多,m值越小。在滑移

系数量任意多时,取m=2;对有12个滑移系的立方晶体取m=3.1.

图1 位错塞积引起相邻晶粒中位错源开动示意图

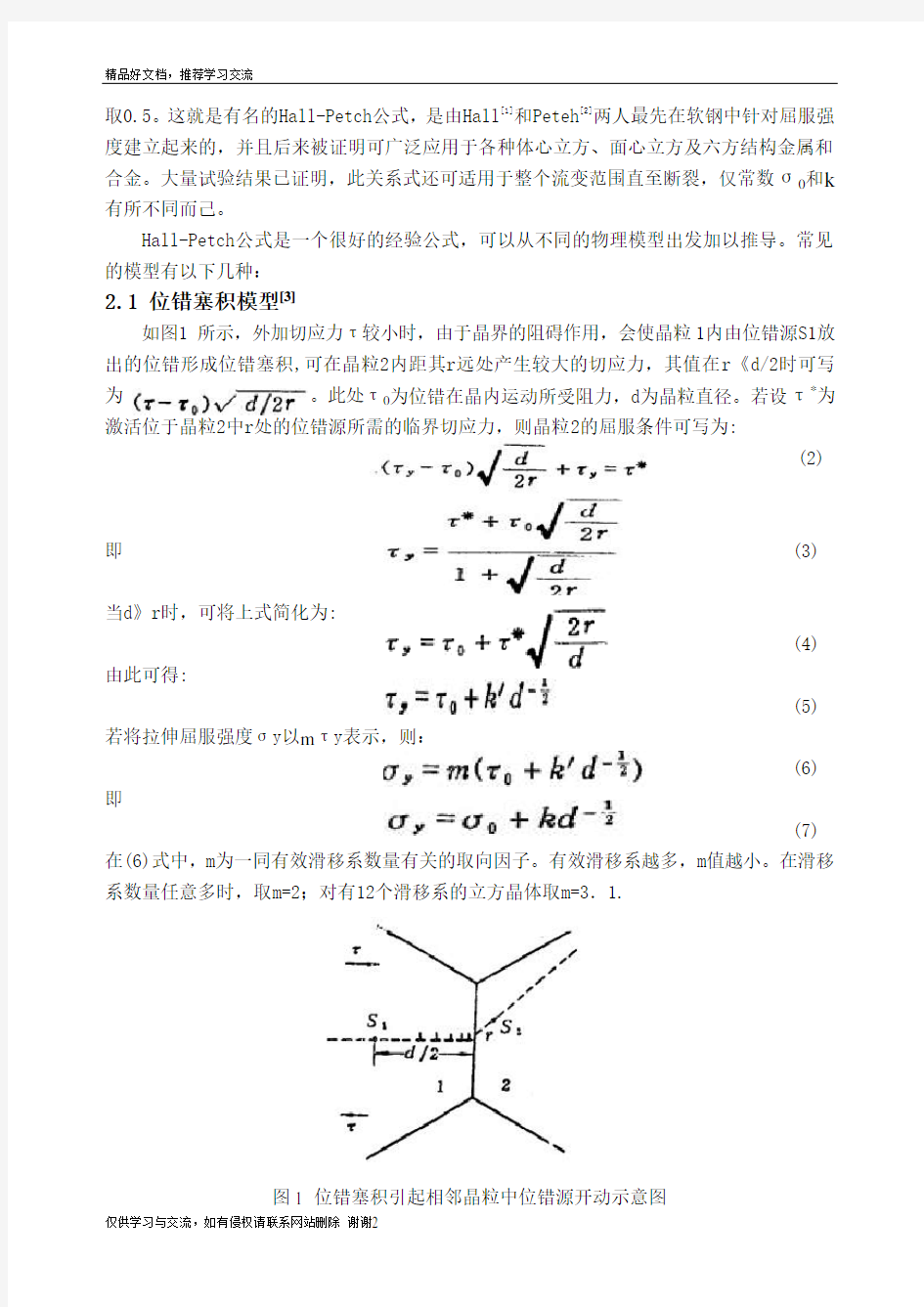

2.2 晶界“坎”模型[4]

采用上述模型推导Hall-Petch公式的前提是承认在晶体中存在位错塞积。然而,这一点至少对α-Fe来说尚有争议。至今在α-Fe中,只在少数情况下才观察到晶界前的不规则的位错塞积群[5],而多数情况为不规则的位错缠结[6]。为了克服这一困难,James Li[4]提出一种不需要位错塞积的模型。他认为晶界上的“坎”可以当作位错的“施主”而放出位错,其机制示于图2。由此可将流变应力视为位错运动克服林位错的阻力,并进而求得如下的Hall-Perch公式:

(8)

(8)式中,S为“坎”的密度(单位长度晶界上的“坎”的个数),α为与位错分布有关的实验待定常数(约为0.4)。

图2 晶界中的“坎”发射示意图

2.3 晶界区硬化模型[7]

实际上,晶界“坎”模型是着眼于晶界发射位错而构成林位错加工硬化机制,若仅考虑晶界附近区域的次滑移和加工硬化效应,还可以对Hall-Petch公式作如下推导:设想在流变条件下,晶界的影响是在晶粒内造成一定宽度(d/2)的硬化区,如图3所示。晶粒的强度σ要由晶界附近硬区强度σH和心部软区强度σS综合决定,即:

(9)又因:

(10)若略去b2,则将上式代入(9)式整理后得:

(11)因式中σH、σS均为与材料有关的常数,故可改用下式表达:

(12)

因(12)式和(8)式的主要差别是指数不同,故对Hall-Petch公式的一般表达式为(1)。指数n 可介于0.45与1.1之间,即0.45 图3 晶界区硬化模型示意图 可见Hall-Perch公式虽是一个可靠的经验公式,可从不同的物理模型加以推导,但确切的物理模型尚难于最后确定。欲利用Hall-Petch公式得出屈服、流变或断裂的微观结论时,需要谨慎对待。 2.4 反常Hall-Petch关系[8] 在传统的租晶材料中,其硬度和屈服应力随着晶粒尺d的降低而升高,即通常所说的Hall-Petch效应。但在纳米晶粒材料中.这种效应可能会受到抑制甚至出现相反的变化趋势。通常粗晶材料的塑性变形主要是通过位错的运动和相互作用完成的.而以上模拟表明纳米晶粒的变形主要是通过晶界滑移和位错运动其同主导的,随着构成材料的晶粒的尺寸逐渐减小,片变形机理从位错运动向基于晶粒边界滑移的方式转变。而粗晶材料中晶粒边界通常是作为位错核的接收器,其阻止位错的运动,从而提高材料的硬度和屈服应力等。而在纳米材料中,晶粒边界成为了位错成核和原干滑移的源头,从而起到促进塑性变形的作用。这使得Hall-Petch效应随着晶粒尺寸的减小而失效甚至出现相反的变化趋势 3.微量碳在细晶强化中的作用 由上文可知k为与材料有关的因子关于k的物理涵义以及合金元素对k的影响,许多研究者曾经做了大量理论与实验研究[9]。结果表明,k强烈地受间隙式溶质原子的影响,同时也受热处理条件影响。但是,间隙式溶质原子和热处理条件影响k的原因尚不清楚。本文以高纯铁为试料,在尽可能地将材料微观结构(晶内与晶界析出,晶界偏析等)同一化后系统地研究微量碳在固溶状态、析出状态和偏析在晶界对σ0和k的影响,讨论微量碳影响的机理。 3、1 实验材料及方法 实验用F e-50C和Fe-80C合金铸锭是以高纯电解铁(99.995%F e)为原料,采用高真空 (6×10-3 Pa)高频感应熔炼,经Fe-4.3%C中间合金脱氧后注人水冷铜铸型得到的,其化学成分见表1。铸锭在高纯红气保护下加热后,经热锻、冷锻、冷轧和机加工得到宽15 mm,厚6 mm板材。为得到不含碳的高纯铁和碳浓度更低的试样,将Fe一80C合金板材在700℃流动湿氢和干氢气氛炉内退火不同时间,进行完全脱碳或降低碳量处理,所得试料的化学分析结果示于表1。.四种试料的板材在700℃真空退火(5×10-2 Pa)后冷轧成厚1 mm的薄板,机加工成平行部宽3 mm,长20 mm的拉伸试样。试样的热处理条件如表2所示,所有热处理均在5×10-2Pa真空炉内进行。值得指出的是,与以往的研究不同,本文在调节晶粒尺寸热处理后对所有试样进行了微观结构同一化的最终热处理.。 表1 试料的化学成分(质量分数×10-1) 表2 热处理条件 拉伸试验在室温下进行,初期应变速率为3.8×10-4s-1。显微组织观察用试样取自拉伸试样的未变形部位,用微分千涉型光学显微镜观察并测定晶粒尺寸,按ASTM规定的方法计算平均晶粒直径。 3.2实验结果与讨论 3.2.1固溶碳量对σ0和k的影晌 高纯铁的拉伸试验结果表明,应力应变曲线上不出现明显的屈服点,因此取0.2%塑性变形时的流变应力为屈服强度Fe-C合金试样的应力应变曲线上出现显著的由于屈服造成的突然应力降低,取下屈服点为σr。σy与d -1/2之间的关系见图4。对所得结果进行最小二乘法回归处理得到的直线关系表明,σy与d之间遵循Hall-Petch关系式.由直线关系可得高纯铁σ0=24MPa,k=7.5MPa·mm 1/2。随固溶碳量增加σ0和k均增加,但是固溶碳量由50×10-6 增加到80×10-6,k增加很小。因此可以认为k的最大值为22 MPa·mm。 Handing[10]采用所谓的高纯铁(0.004% C, 0.003% Si,0.001%S, 0.002%P, 0.0012%O, 0.0005% N)研究了应变速率对细晶强化的影响,结果表明,应变速率在1×10-4-2.3×103s-1范围内变化对k没有明显影响。 图4 固溶碳量对σ0和k的影晌 3.2.2 碳化物析出对σ0和k的影晌 将Fe-80C合金在250℃时效5h,使大部分碳原子以渗碳体形式析出后得到的σy与d -1/2之间的关系如图2所示。图中同时给出了高纯铁和碳完全固溶状态下Fe-80C合金的结果。与碳完全固溶状态下的结果比较,使碳析出为碳化物,σ0稍有降低,但k并不受影响。这一结果表明,k不直接受固溶碳量的影响,也不受碳化物析出的影响。 图5 碳化物析出对σ0和k的影晌 3.2.3 碳在晶界偏析对k的影响 在二元Fe-C合金中碳原子在晶界的偏析量受晶内固溶碳量和温度控制[10]。固溶碳量一定时,降低热处理温度将增加碳在晶界的偏析量。具有不同晶粒直径的Fe一5C合金分别在500℃保温20h和在700℃保温2h后得到的,σy与d -1/2之间的关系如图3所示。考虑到5×10-6固溶碳造成的固溶强化很小,所以在假定σ0与高纯铁相同的条件下对结果进行了最小二乘法回归处理结果表明,随碳在晶界的偏析量增加k显著增加。 图6 碳在晶界偏析对k的影响 3.3 结论 由上分析可知,Hall-petch关系式中的σ0项只受晶内固溶碳量和碳化物析出支配,这与基于位错理论的观点是一致的k项不直接受固溶碳量影响,而受碳在晶界的偏析量控制。随晶界碳量增大,k直线增加。这与Hall、petch和Cotterll的理论:k应受晶内固溶原子和析出物的影响,不因晶界偏析而变化相矛盾。但这可由用Li和Behnood等的理论:k取决于晶界上位错源的密度和稳定性,而晶界上位错源的密度和稳定性又受溶质原子在晶界的偏析影响解释。 4 一种细晶强化金属材料的新方法 细晶强化通常采用的方法有添加细化剂、快速凝固、振动凝固等铸造方法,以及等通道挤压、累积叠轧焊、异步轧制等塑性变形方法。关于对称挤压方法来实现细晶强化的研究已经很多,并取得了很好的强化效果,下面介绍一种将剪切变形与传统挤压变形合二为一的挤压方法—不对称挤压方法,即将挤压模口设置在偏离中心的位置上,利用挤压时的较大静水压力和不对称挤压时的剪切变形来细化金属的组织。 4.1试验方法 试验材料:2A50和2A12铝合金圆棒,经冷锻和机加工制成φ90 mm x长100 mm的试验坯料,在6.5 MN多功能材料挤压机上挤压成形。