Mechanica3.0分析教程之:铝板受力分析!

第一次写教程,错漏难免哦!~~~~

请各位朋友多多见谅!

废话少说,直奔主题吧:

原题要求分析一铝材(材质AL6061)静态受力,在15公斤(KG)力作用下的受力情况。

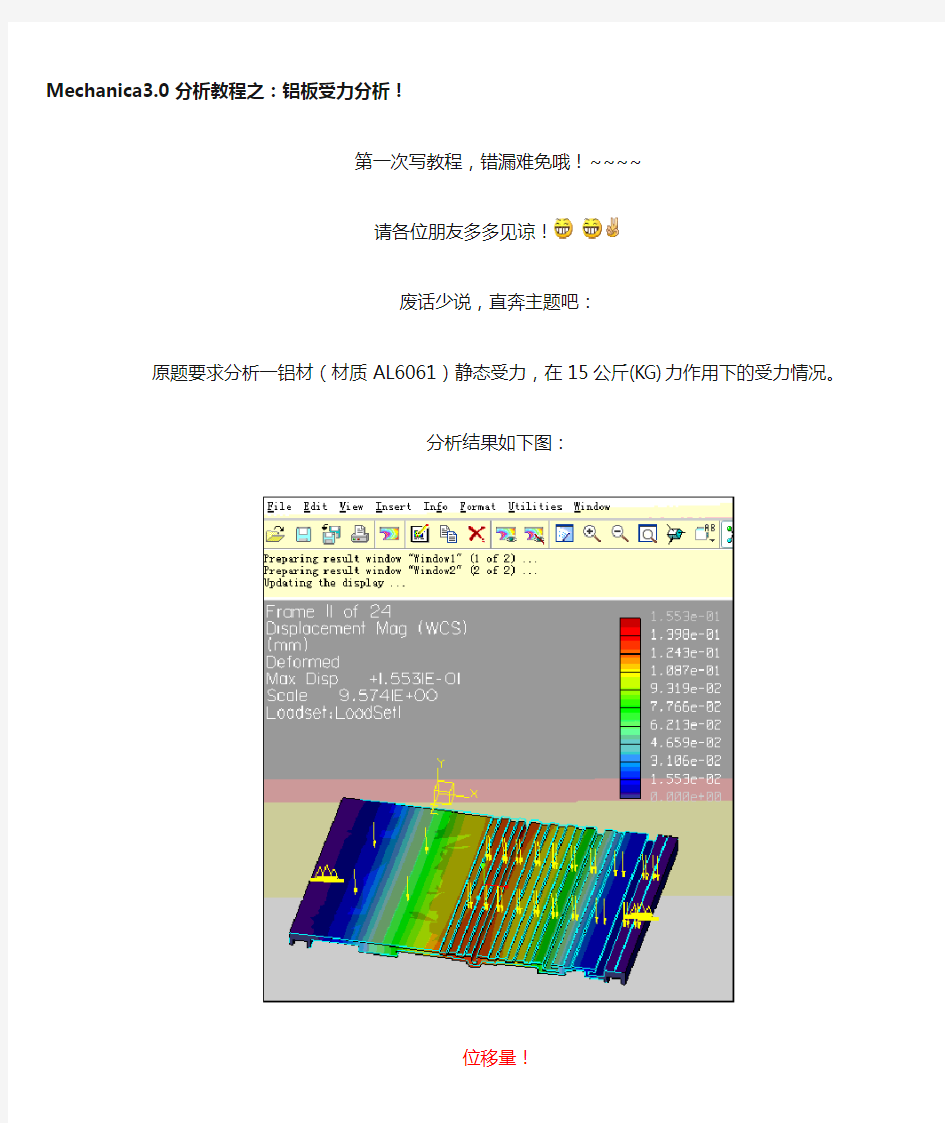

分析结果如下图:

位移量!

应力图!

下面用一组图片详细说明具体操作过程。

我用的软件是Pro/Engineer WildFire 3.0

1,打开三维文件,进入Mechanica模式。

zzz

勾选“Don't display this............”然后点continue 首先来定义材料,并把材料分配给三维文件!请看下图:

zzzz

铝AL6061的具体参数如下(在网上找到的):

插句题外话:个人觉得Proe的材料太难定义了,好多参数找不到,比如ABS、PP的杨氏模量是多少?我在网上找过好久,都没有找着!!

建议哪位兄弟要是知道的话,请一定提供!~~~~先谢啦。:lol

材料定义好后,在模型上会出现一个相关图标。

结下来,按原题要求,要把左右两个U形槽的六个面全部固定。

插入位移约束,并把U形槽的六个面设为固定约束。

具体设置如图[attach]24654[/attach]

附件

10.jpg (66.83 KB)

2008-11-30 20:08

约束设置好了,现在给铝板上表面施加15KG的力。

点“插入”=>“力/力矩”

Come on...

接下来进行分析了。。。

操作如下:

点“分析”=>“Mechani ca分析/研究”...然后新建一个静态受力分析!如下图:

在“静态分析定义”窗口里面设置如下:

运行分析计算!

点“Run”=>“Start”运行分析计算!

附件

16.jpg (32.57 KB)

2008-11-29 18:26

一边分析一边看过程....

查看分析结果。

查看应力值,设置如下:

查看位移量(受力变形值)

现在查看铝板的受力变形量。

图片上显示的最大变形值是1.398e-01mm(即大约0.14mm)

结束图片。

教程结束,谢谢观看。

受力分析的基本方法和原则 对物体进行受力分析这看似微不足道的一步,其实是处理力学问题乃至所有涉及力和运动的综合问题中至关重要的一步,能否正确分析出研究物体的受力,将直接影响到后续解题过程的展开以及最终结果的正确性。那么,怎样才能走好这第一步呢? 一、受力分析的一般步骤 先来回顾一下各种常见力的特点。 重力:由于地球的吸引而使物体受到的作用力。地球表面附近的一切物体都要受到重力的作用。因此,只要研究的对象是实际物体,重力就肯定存在。 弹力:相互接触的物体间才会产生弹力,但接触不一定有弹力,只有当接触处存在弹性形变时,弹力才会出现。 摩擦力:弹力存在是摩擦力存在的前提,因此摩擦力的分析应该放在弹力之后。两个相互挤压的物体间若有相对滑动,则它们之间会出现滑动摩擦力;两个相互挤压的物体间若有相对滑动的趋势,则它们间会出现静摩擦力。 如果研究的物体处在更为复杂的环境中,如周围有某种液(气)体、电场或者磁场,那么还要分析物体是否受到浮力、阻力、电场力或磁场力等的作用。 综上所述,可以将受力分析的一般步骤归纳为: 重力肯定有;弹力看四周,形变就存在,不形变则没有;分析摩擦力,看看运动否?趋势也可以; 复杂环境中,不忘电磁浮。 但要注意,这几句话中的“形变”指“弹性形变”,“运动”指“相对运动”。为了方便记忆,甚至可以将上述几句话进一步精简为二十字的口诀: 重力肯定有,弹力看四周,分析摩擦力,不忘电磁浮。 二、受力分析的基本原则 初步分析之后,如果能对照受力分析的基本原则换个角度检查一下分析结果的正确性,这样才能做到万无一失。两个基本原则依次为:(1)每个力都必须有施力物体;(2)受力情况必须和物体的运动状态相吻合。 例:有人认为“物体以某一初速冲上光滑的斜面后,物体在上滑过程中受到沿斜面向上的冲力作用,在下滑过程中受到沿斜面向下的下滑力作用。” 解:物体在全过程中只受到重力和斜面对它的支持力两个力的作用,在上滑过程中物体并没有受到沿斜面向上的冲力作用,之所以能冲上斜面,是因为具有初速度,不要把物体的这种惯性表现当作一个力;在下滑过程中物体也没有受到沿斜面向下的下滑力的作用,之所以下滑,是因为重力产生了一个使物体向下滑动的效果。这里多分析出来的“冲力”和“下滑力”都可以用第一原则来进行检验,显然,它们都没有施力物体,因此不存在。 例:物体A放在水平传送带上,且A与传送带保持相对静止,如图所示,若传送带向右匀速运动,试分析A的受力。 解:A物体仅受两个力作用:重力和传送带对A产生的弹力。

目的:用PRO/E进行3D实体建模,然后用ANSYS进行有限元分析。优点:可快速生成复杂的3D实体零件模型(包括装配模型ASM);一次性导入ANSYS后基本不用进行修修补补,兼容性较好,可认为是无缝连接。 一次导入成功率:99.9% 步骤:(须严格按照顺序操作) 1、首先安装PRO/E WILDFIRE 2.0,并进行正常使用; 2、按照ANSYS的安装说明安装ANSYS(最好是ANSYS 8.0以上版本),记录下your PC ID and MAC Address,修改ANSYS.dat(也许是,有点忘了是哪个文件),然后代替此文件中第一行原来的ID and MAC Address,保存退出,用KEYGEN生成License.txt。然后进行安装(在第二步安装License过程中,对于安装提示①是否是1或3 SERVER,选择“是”;②是否有License文件时,选“是”(有点忘了,看情况吧);③选刚才生成的License文件,如此时有提示说找不到,不要紧,请见下面的步骤),注意要设置环境变量,然后Reboot。同时在运行License Server要将生成的License.txt拷贝到License Guide第三步提示的目录里(如果一开始就知道是应该拷贝到哪个目录,就在第③步前将此文件拷贝过去)。 3、安装完成以后不要立即运行ANSYS,首先运行License Server管理器,完成License注册。

4、运行ADMIN,配置ANSYS和PRO/E的连接,按照提示操作即可。 5、如果第4步成功的话,运行PRO/E后就可在其菜单栏里面看见多了一个ANSYS的选项,注意此时还没有最后成功。 6、最好将PRO/E和ANSYS的工作目录设成同一个,同时将此目录设成PRO/E启动目录,并在此目录中配置一个config.pro,对其中几项做调整: Option Value Description FEM_ANSYS_annotation yes FEM_ANSYS_grouping yes FEM_default_solver ANSYS FEM_which_ansys_solver FRONTAL Pro_ANSYS_path ANSYS.exe的安装路 径 保存此config.pro

管道应力分析基础知识 2009-04-09 13:55 1. 进行应力分析的目的是 1) 使管道应力在规范的许用范围内; 2) 使设备管口载荷符合制造商的要求或公认的标准; 3) 计算出作用在管道支吊架上的荷载; 4) 解决管道动力学问题; 5) 帮助配管优化设计。 2. 管道应力分析主要包括哪些内容?各种分析的目的是什么? 答:管道应力分析分为静力分析和动力分析。 1) 静力分析包括: (l)压力荷载和持续荷载作用下的一次应力计算――防止塑性变形破坏; (2)管道热胀冷缩以及端点附加位移等位移荷载作用下的二次应力计算――防止疲劳破坏; (3)管道对设备作用力的计算――防止作用力太大,保证设备正常运行; (4)管道支吊架的受力计算――为支吊架设计提供依据; (5)管道上法兰的受力计算――防止法兰泄漏; (6)管系位移计算――防止管道碰撞和支吊点位移过大。 2) 动力分析包括: (l)管道自振频率分析――防止管道系统共振; (2)管道强迫振动响应分析――控制管道振动及应力; (3)往复压缩机气柱频率分析――防止气柱共振; (4)往复压缩机压力脉动分析――控制压力脉动值。 3. 管道应力分析的方法 管道应力分析的方法有:目测法、图表法、公式法、和计算机分析方法。选用什

么分析方法,应根据管道输送的介质、管道操作温度、操作压力、公称直径和所连接的设备类型等设计条件确定。 4. 对管系进行分析计算 1) 建立计算模型(编节点号),进行计算机应力分析时,管道轴测图上需要提供给计算机软件数据的部位和需要计算机软件输出数据的部位称作节点: (1)管道端点 (2)管道约束点、支撑点、给定位移点 (3)管道方向改变点、分支点 (4)管径、壁厚改变点 (5)存在条件变化点(温度、压力变化处) (6)定义边界条件(约束和附加位移) (7)管道材料改变处(包括刚度改变处,如刚性元件) (8)定义节点的荷载条件(保温材料重量、附加力、风载、雪载等) (9)需了解分析结果处(如跨距较长的跨中心点) (10) 动力分析需增设点 2) 初步计算(输入数据符合要求即可进行计算) (1) 利用计算机推荐工况(用CASWARII计算,集中荷载、均布荷载特别加入) (2) 弹簧可由程序自动选取 (3) 计算结果分析 (4) 查看一次应力、二次应力的核算结果 (5) 查看冷态、热态位移 (6) 查看机器设备受力 (7) 查看支吊架受力(垂直荷载、水平荷载) (8) 查看弹簧表

1、新建文件 File > New > 输入文件名称:mouse > OK 2、建立一个曲面 Feature > Create > Surface > Extrude | Done One Side | Open Ends | Done 选择绘图平面:TOP Okay 选择参考平面: Bottom >选择参考平面:FRONT 绘制如图剖面 Bli nd | Done 输入咼度:50 OK 完成曲面建立66.20 Mow 300.00 I ■- - H H I I - -

View > Default >回3D视图,如图所示 >修改曲面的成长方向> Don e/Retur n >回到FEAT菜单下> Redefi ne 选刚建立的曲面 出现SURFACE:Extrude对话框 在对话框中选Direction Etfire 在模型窗口中红箭头显示生长的方向> Flip | Okay >修改生长的方向 > 0K

>完成曲面的修改,如图 3、建立投影曲线<3^——!> Projected | Done Sketch | Done 选择绘图平面:FRONT Okay Okay Default 绘制如图的剖面TOP BONI MT

> View > Default 回3D视图 选择如图的曲面> Done Norm to Sket | Done OK 完成曲线的绘制

4、建立投影曲线£U> P rojected | Done > Sketch | Done >选择绘图平面:RIGHT > Flip | Okay > Flip | Okay >Top >选择参考平面:TOP >绘制如图的剖面 > View > Default >回3D视图>选择如图的曲面> Done

受力分析的基本方法整体 法和隔离法 Prepared on 22 November 2020

受力分析(整体法求外力.隔离法求内力) 一 平衡问题的受力分析 1 有一个直角支架AOB ,AO 水平放置,表面粗糙, OB 竖直向下,表面光滑。AO 上套有小环P ,OB 上套有小环Q ,两环质量均为m ,两环由一根质量可忽略、不可伸长的细绳相连,并在某一位置平衡(如图所示)。现将P 环向左移一小段距离,两环再次达到平衡,那么将移动后的平衡状态和原来的平衡状态比较,AO 杆对P 环的支持力F 和摩擦力f 的变化情况是( ) A .F 不变,f 变大 B .F 不变,f 变小 C .F 变大,f 变大 D .F 变大,f 变小 2.如图所示,两个质量都是m 的小球A 、B 用轻杆连接后斜放在墙上处于平衡状态。已知竖直墙面光滑,水平地面粗糙,现将A 向上移动一小段距离,两球再次平衡,那么将移动后的平衡状态和原来的平衡状态比较,地面对B 球的支持力N 和轻杆上的压力F 的变化情况是( ) 不变,F 变大 不变,F 变小 变大,F 变大 变大,F 变小 3.如图所示,质量为m 的木块放在质量为M 的粗糙斜面上,用水平恒力力F 推木块,木块和斜面都保持静止。求: (1)水平面对斜面的支持力大小1N (2)水平面对斜面的摩擦力大小1f (3)斜面对物体的支持力大小2N (4)斜面对物体的摩擦力大小2f

4在粗糙水平面上有一个三角形木块a ,在它的两个粗糙斜面上分别放有质量为1m 和2m 的两个木块b 和c ,如图所示,已知1 m >2m ,三木块均处于静止,则粗糙地面对于三角形木 块( ) A .有摩擦力作用,摩擦力的方向水平向右 B .有摩擦力作用,摩擦力的方向水平向左 C .有摩擦力作用,但摩擦力的方向不能确定 D .没有摩擦力的作用 二 非平衡问题的受力分析 1.如图所示,一质量为M 的楔形木块放在水平桌面上,它的顶角为90°,两底角为α和β;a 、b 为两个位于斜面上质量均为m 的小木块。已知所有接触面都是光滑的。现发现a 、b 沿斜面下滑,而楔形木块静止不 动,这时楔形木块对水平桌面的压力等于 ( ) A .Mg+mg B .Mg+2mg C .Mg+mg(sin α+sin β) D .Mg+mg(cos α+cos β) 2物体B 放在A 物体上,A 、B 的上下表面均与斜面平行,如图。当两者以相同的初速度靠惯性沿光滑固定斜面C 向上做匀减速运动时( ) A 、A 受到 B 的摩擦力沿斜面方向向上 B 、A 受到B 的摩擦力沿斜面方向向下 C 、A 、B 之间的摩擦力为零 D 、A 、B 之间是否存在摩擦力取决于A 、B 表面的性质 b c a m 1 m 2 M α β a b

采煤机滚筒和截齿受力分析及优化 采煤机螺旋滚筒作为截煤和装煤的核心部件,其工作性能的优劣直接影响着采煤机的工作效率和煤炭的质量。以往采煤机滚筒截割受力的研究在研究方法和理论分析上存在着许多问题和不足。 因此,以实际生产工况和滚筒原始模型参数为依据建立采煤机滚筒截割煤壁的仿真模型,模拟截煤的动态过程,研究滚筒部分结构参数对其截割性能的影响,进而改进和优化滚筒结构,课题在提高采煤机截割性能及滚筒结构设计方面具有指导意义。本课题主要进行三部分的研究。 第一部分利用UG建立采煤机螺旋滚筒的三维模型,使用离散元软件PFC对煤壁宏观参数进行标定并建立煤壁模型,分析滚筒截割煤壁的动态过程,验证了离散元法分析滚筒截煤动态过程的可行性;第二部分在前面内容的基础上研究截齿安装角度和截线距对滚筒截割性能的影响,绘制整个截割过程中滚筒的截割力曲线,得到单位时间内滚筒截落的煤壁颗粒体积以及截割比能耗,通过统计对比分析,对截齿安装角度和截线距两个重要结构参数进行优化。第三部分利用有限元软件ABAQUS对3组不同螺旋叶片升角的滚筒截割煤壁的过程进行仿真分析,求取相对应的截割力的平均值和标准差,通过分析滚筒整体受力大小和波动程度,得到使滚筒截割性能较好的叶片升角取值。 研究结果表明:从滚筒受力情况和截割比能耗来看,在相同截割条件下选用截齿安装角度为45°的滚筒较其余四种安装角度更为合适;整个截割过程中截线距较小的滚筒整体受力较小,但截割载荷波动并不一定较小,截线距为70mm的滚筒截割比能耗较小,综合滚筒受力情况和截割比能耗来看,滚筒截线距应取 60~70 mm为宜;螺旋叶片升角对滚筒截割受力是有一定影响的,叶片升角20°的

proe视频分类-124个实例教程proe族必备! 来看看何为高质量proe视频教程,下面的视频包括了proe安装和配置、proe基础指令、proe曲面造型和逆向造型、proe阵列特征和proe优化设计、proe模具设计和分模、proe 数据管理和二次开发、proe工程图和直接建模、proe机构模拟和动画,总之所有的proe 模块的视频教程你都可以从下面的视频教程中找到。所有视频都进行分类整理,方便各位懒人使用,菜鸟收藏它,早晚成高人! 1、proe安装配置视频教程 116、Pro/Toolkit二次开发视频教程:Pro/E Wildfire5.0配Microsoft Visual Studio 2008编译安装测试(野火5.0版本):https://www.doczj.com/doc/1c12068542.html,/html/video/2010-03/4178.html 117、proe视频教程之低版本打开高版本模型文件及后续特征更新和操作: https://www.doczj.com/doc/1c12068542.html,/html/video/2010-10/4499.html 118、Pro/Engineer精度系统详解和应用: https://www.doczj.com/doc/1c12068542.html,/html/video/2008-11/3089.html 119、proe5.0安装方法_终极版视频: https://www.doczj.com/doc/1c12068542.html,/html/video/2010-10/4487.html 120、emx4.1安装方法视频教程:https://www.doczj.com/doc/1c12068542.html,/html/video/2010-10/4494.html 121、emx5.0安装方法视频教程:https://www.doczj.com/doc/1c12068542.html,/html/video/2010-10/4495.html 122、emx6.0安装方法_视频教程:https://www.doczj.com/doc/1c12068542.html,/html/video/2010-10/4496.html 123、proe配置文件之config.pro: https://www.doczj.com/doc/1c12068542.html,/html/video/2010-10/4542.html 124、proe5.0安装方法视频教程: https://www.doczj.com/doc/1c12068542.html,/html/video/2010-10/proe5_sv.html 2、proe基础指令视频教程 88、ProE曲线方程式应用和进化(WildFire): https://www.doczj.com/doc/1c12068542.html,/html/video/2008-11/2965.html 89、ProE实体化曲面造型实例视频教程:手机按键: https://www.doczj.com/doc/1c12068542.html,/html/video/2008-11/2966.html 90、ProE螺旋扫描视频教程(WildFire4.0版本): https://www.doczj.com/doc/1c12068542.html,/html/video/2008-11/2975.html 91、ProE可变扫出(vss)的轨迹参数trajpar详解: https://www.doczj.com/doc/1c12068542.html,/html/video/2008-11/2976.html 92、ProE扫描混合指令视频教程(WildFire4.0):

开炼机辊筒受力分析 开炼机的辊筒工作时受有较大的横压力、摩擦力、温度应力、大小驱动齿轮和速比齿轮的作用力,那么开炼机辊筒是如何受力的呢?下面利拿机械工程师来详细的讲解:开炼机辊筒受力分析 由于胶料横压力的作用,辊筒要承受弯曲应力,由于胶料的摩擦力和轴承的摩擦力作用,辊筒要承受扭转应力,可见辊筒实际上是受有弯曲和扭转的复合应力,此外,辊筒的自重作用都必须给予考虑,辊筒内外温度差而引起的温度应力和冷硬铸造产生的内应力都对辊筒强度有影响。 胶料对辊筒的横压力计算公式: Pp=P·L公斤 Ppx=Pp·cosβ公斤 Ppy=Pp sinβ公斤 Pp————总横压力(公斤) P————单位横压力(公斤,厘米) Ppx,Ppy————横压力的水平分力,垂直分力(公斤) 驱动齿轮的作用力: 大小驱动齿轮在传动过程中,齿轮间便产生相互作用的力,圆周作用力与节圆相切,径向作用力的方向与齿轮的半径方向一致 速比齿轮的作用力: 在炼胶时前辊筒的扭矩是通过速比齿轮传动的,当速比很小时,两辊筒的扭矩相等,速比齿轮的扭矩之和即为大驱动齿轮扭矩Mk 辊筒强度计算:

辊筒的强度计算包括:支反力、扭矩和危险断面强度的计算。在计算时,前后辊筒工作条件相似。为安全起见,看做后辊筒沿全长传递全部扭矩。一端要承受驱动齿轮的作用力,另一端又承受速比齿轮的作用力,其工作条件较前辊恶劣,一般只对后辊计算。 1、辊筒支反力的计算 计算辊筒的支反力是分别求出水平方向和垂直方向的,最后合成 (1)水平方向支反力 (2)垂直方向支反力 (3)合成支反力 2、剪应力计算 3、辊筒的强度计算

根据辊筒的受力状态,是属于弯曲与扭转联合作用下的复合应力。根据力学中的强度理论,可按修正后的第二强度理论计算工作应力

初中物理受力分析方法和步骤

受力分析 一、几个概念要弄懂 1、平衡力、相互作用力、平衡状态 平衡力是指一个物体受到大小相等、方向相反的力,两个力的受力物体是同一个产生的效果互相抵消,合力为零。 相互作用力是两个物体之间的相互作用,相互作用力的受力物体是两个。产生的效果不能互相抵消。 平衡状态:不受力或者所受合力为零。处于平衡状态受力一定是成对的。一个力的效果必定有另一个力与之相抵消。 2、摩擦力、静摩擦力与动摩擦力 ①、产生条件 物体间相互接触;物体间有相互挤压作用;物体接触面粗糙;物体间有相对运动趋势或相对运动。 ②、静摩擦力等于其方向上的拉力或重力。 动摩擦力等于拉力、重力或其和差(一定要在平衡状态下分析)。 二、受力分析的方法与步骤 1. 明确研究对象 进行受力分析前,要先弄清受力的对象。我们常说的“隔离法”、“整体法”,指的是受力的对象是单个物体,还是由多个物体组成的整体。对于连接体,在进行受力分析时,往往要变换几次研究对象之后才能解决问题。 有时候,选取所求力的受力物体为研究对象,却很难求出这个力,这时可以转移对象,选取这个力的施力物体为研究对象,求出它的反作用力,再根据牛顿第三定律,求出所求力。 2. 有序地分析受力 养成按一定的步骤进行受力分析的习惯,这样可以避免漏力或添力。 一般分三步走:先分析重力;然后找出跟研究对象接触的物体,分析接触力,如弹力、摩擦力等;最后分析电场力、磁场力等。 3.确定物体是否受到力的作用,有三个常用的方法: (1)假设法; (2)根据运动状态判断受力情况; (3)用牛顿第三定律。 4.具体方法 (1)、整体法与隔离法

管道支架受力分析 ——曹伟 选取购物中心地下室某段压力排水管道进行受力分析: 系统:压力排水 材质:镀锌钢管 管径:DN100 管道数量:两根 相邻两支架间距:6米 一、管道重量由三部分组成:按设计管架间距内的管道自重、满管水重及以上两项之合10%的附加重量计算(管架间距管重均未计入阀门重量,当管架中有阀门时,在阀门段应采取加强措施)。 1、管道自重: 由管道重量表可查得,镀锌钢管 DN100:21.64Kg/m ,支架间距按6米/个考虑,计算所得管重为: f1=21.64*6kg=129.84kg*10=1298.4N 2.管道中水重 l=3.14*0.1062*1000*6kg=211.688kg=2116.88N f2=πr2ρ 介质 3、管道重量 f=f1+f2+(f1+f2)*10%=3756.81N 4、受力分析 根据支架详图,考虑制造、安装等因素,系数按1.35考虑,每个支架受力为: F=3756.81*1.35/2=2535.85N 假设选取50*5等边角钢(材质为Q235)做受力分析试验 1)应力应变关系如下:

绘制成应力应变曲线图如下: 从图中可以看出,应力/应变曲率变化平缓,处于弹性应力应变行为阶段,各部位均没有发生屈服现象。 由相关资料可查的50*5等边角钢的抗拉强度σb=423MPa,抗剪强度σr=σb*0.8=338.4MPa,型钢吊杆拉伸强度小于它的抗拉强度,型钢横担小于它的抗剪强度,所以50*5等边角钢可以满足使用要求。 2)危险部位应力分析 图中的蓝色区域为支架应变最大的地方,也即该处最容易发生变形与开裂,在设计中应对有较大变形的地方,解决办法有两个:1、加固:可以通过增加肋板来加固,在型钢焊接的地方更应该满焊以此增大接触面,从而减小开裂的可能;

1、新建文件 File > New >输入文件名称:mouse > OK 2、建立一个曲面 Feature > Create > Surface > Extrude | Done > One Side | Open Ends | Done > 选择绘图平面:TOP > Okay > 选择参考平面: > Bottom > 选择参考平面:FRONT > 绘制如图剖面 > Blind | Done > 输入高度:50 > OK > 完成曲面建立

View > Default > 回3D视图,如图所示 > 修改曲面的成长方向 > Done/Return > 回到FEAT菜单下 > Redefine > 选刚建立的曲面 > 出现SURFACE:Extrude对话框 > 在对话框中选Direction > > 在模型窗口中红箭头显示生长的方向> Flip | Okay > 修改生长的方向 > OK

> 完成曲面的修改,如图 3、建立投影曲线 > Projected | Done > Sketch | Done > 选择绘图平面:FRONT > Okay > Okay > Default > 绘制如图的剖面

> > View > Default > 回3D视图 > 选择如图的曲面 > Done > Norm to Sket | Done > OK > 完成曲线的绘制

4、建立投影曲线 > Projected | Done > Sketch | Done > 选择绘图平面:RIGHT > Flip | Okay > Flip | Okay > Top > 选择参考平面:TOP > 绘制如图的剖面 > > View > Default > 回3D视图 > 选择如图的曲面 > Done

反力式滚筒制动试验台 工作原理 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

反力式滚筒制动试验台工作原理反力式滚筒制动试验台(以下简称为制动试验台)是由结构完全相同的左右两套车轮制动力测试单元和一套指示、控制装置组成。每一套车轮制动力测试单元由框架、驱动装置、滚筒组、举升装置、测量装置等构成。 进行车轮制动力检测时,被检汽车驶上制动试验台,车轮置于主、从动滚筒之间,放下举升器(或压下第三滚筒,装在第三滚筒支架下的行程开关被接通)。通过延时电路启动电动机,经减速器、链传动和主、从动滚筒带动车轮低速旋转,待车轮转速稳定后驾驶员踩下制动踏板。车轮在车轮制动器的摩擦力矩作用下开始减速旋转。此时电动机驱动的滚筒对车轮轮胎的摩擦力克服制动器的摩擦力矩,维持车轮继续旋转。同时在车轮轮胎对滚筒表面切线方向的摩擦力作用下,减速器壳体与测力杠杆一起朝滚筒转动相反方向摆动,测力杠杆一端的力或位移经传感器转换成与制动力大小成比例的电信号。从测力传感器送来的电信号经放大滤波后,送往A/D转换器转换成相应数字量,经计算机采集、存储和处理后,检测结果由打印机打印出来。 3 检测时车轮的受力分析 下面从汽车的实际检测受力情况进行分析,假设制动试验台前、后滚筒直径相等且水平安置,被测试车辆前、后轮中心处于同一水平高度,在检测过程中忽略滚动阻力,则测试车轮在滚筒上制动时的受力情况如图1所示。

图中G 为被测车轮的轮荷;N 1、N 2分别为前后滚筒对被测车轮的法向反 力;F 1、F 2分别为前后滚筒与车轮间的切向力,即制动力;F 为车桥对车 轮轴的水平推力;M μ为车轮所受制动力矩;α为安置角;D 为被检车轮直径;d 为滚筒直径;L 为滚筒中心距。 根据力学平衡原理,可以列出下列关系式: (N 1-N 2)sinα+(F 1+F 2)cosα=F (1) (N 1+N 2)cosα-(F 1-F 2)sinα=G (2) φ相同,则F 1、F 2 F 1=N 1×φ, F 2=N 2×φ (3) 将(3)式代人(1)、(2)式得: N 1(sinα+φcosα)-N 2(sinα-φcosα)=F (4) N 1(cosα-φsinα)+N 2(cosα+φsinα)=G (5) 联立上式解得: N 1={F(φsinα+cosα)+G(sinα-φcosα)}/( φ 2+1)sin2α (6) N 2={F(φsinα-cosα)+G(φcosα+sinα)}/( φ 2+1)sin2α (7) 当车轮制动时,制动试验台可能测得的最大制动力为: F max =(N 1+N 2)×φ=φ×(G+φF)/(φ2+1)cosα (8)

受力分析 正确的受力分析有以下几步: 第一步:隔离物体。隔离物体就是把题目中你分析其受力的那个物体单独画出来,不要管它周围与它相关联的其它物体,这一点很重要。 第二步:在已隔离的物体上画上重力和其它已知力。因高一物理初学时分析的都是地面上的物体,重力是已知力,要把它的作用点画到已隔离物体的中心上。另外,物体往往是在重力及其它主动力的作用下才产生了与其它物体间的挤压、拉伸以及相对运动等,进而才才产生了弹力和摩擦力,所以必须先分析它们。 第三步:查找接触点和接触面。就是查找被分析物体与其它物体的接触点和接触面。弹力和摩擦力是接触力,其他物体对被分析物体的弹力和摩擦力只能通过接触点和接触面来作用,这就是说寻找物体所受弹力(拉力、压力、支持力)和摩擦力只能在被分析物体跟其他物体相接触的点和面上找,所以要查找接触点和接触面,而且要找全。每个接触点或面上最多有两个力(一个弹力、一个摩擦力)。

第四步:分析弹力(拉力、压力、支持力),在被分析物体与其他物体的接触点和接触面上,如果有弹性形变(挤压或拉伸),则该点或面上有弹力,反之则没有。在确定弹力存在后,弹力的方向就比较容易确定了,它总是跟接触面垂直,指向受力物体,弹力的方向,有三种情况:一是两平面重合接触,弹力的方向跟平面垂直,指向受力物体;而是硬点面接触,就是两个坚硬的物体相接触时,其中一个物体的一个突出端(点)顶在另一个物体的表面上(如梯子一端支地,一端靠墙),这时弹力的方向过接触点跟接触面垂直(如梯子靠墙端受的弹力跟墙垂直,靠地端的受的弹力跟地面垂直)。如果接触面是曲面,弹力的方向和曲面垂直,沿过接触点的曲面法线的方向。三是软点接触,就是一个柔软的物体通过一个点连接到另一个物体表面上(如用绳或弹簧拉一物体),这时弹性形变主要发生在柔软物体上,所以这时弹力的方向总是沿着绳和弹簧的轴线,跟弹性形变的方向相反。 第五步:分析摩擦力、摩擦力分静摩擦力和滑动摩擦力,它们的产生条件是两物体接触处不光滑,除挤压外还要有

主要特性 ●全相关性:Pro/ENGINEER的所有模块都是全相关的。这就意味着在产品开发 过程中某一处进行的修改,能够扩展到整个设计中,同时自动更新所有的工程文档,包括装配体、设计图纸,以及制造数据。全相关性鼓励在开发周期的任一点进行修改,却没有任何损失,并使并行工程成为可能,所以能够使开发后期的一些功能提前发挥其作用。 ●基于特征的参数化造型:Pro/ENGINEER使用用户熟悉的特征作为产品几何模 型的构造要素。这些特征是一些普通的机械对象,并且可以按预先设置很容易的进行修改。例如:设计特征有弧、圆角、倒角等等,它们对工程人员来说是很熟悉的,因而易于使用。装配、加工、制造以及其它学科都使用这些领域独特的特征。通过给这些特征设置参数(不但包括几何尺寸,还包括非几何属性),然后修改参数很容易的进行多次设计叠代,实现产品开发 ●数据管理:加速投放市场,需要在较短的时间内开发更多的产品。为了实现 这种效率,必须允许多个学科的工程师同时对同一产品进行开发。数据管理模块的开发研制,正是专门用于管理并行工程中同时进行的各项工作,由于使用了Pro/ENGINEER独特的全相关性功能,因而使之成为可能。 ●装配管理:Pro/ENGINEER的基本结构能够使您利用一些直观的命令,例如“啮 合”、“插入”、“对齐”等很容易的把零件装配起来,同时保持设计意图。 高级的功能支持大型复杂装配体的构造和管理,这些装配体中零件的数量不受限制。 ●易于使用:菜单以直观的方式联级出现,提供了逻辑选项和预先选取的最 普通选项,同时还提供了简短的菜单描述和完整的在线帮助,这种形式使得容易学习和使用。 常用模块 ●Pro/DESIGNIER是工业设计模块的一个概念设计工具,能够使产品开发人员 快速、容易的创建、评价和修改产品的多种设计概念。可以生成高精度的曲面几何模型,并能够直接传送到机械设计和/或原型制造中。 ● Pro/NETWORK ANIMTOR 通过把动画中的帧页分散给网络中的多个处理器来 进行渲染,大大的加快了动画的产生过程。 ●Pro/PERSPECTA-SKETCH能够使产品的设计人员从图纸、照片、透视图或者 任何其它二维图象中快速的生成一个三维模型。 ●Pro/PHOTORENDER能够很容易的创建产品模型的逼真图象,这些图象可以 用来评估设计质量,生成图片。 ●Pro/ASSEMBLY构造和管理大型复杂的模型,这些模型包含的零件数目不受 限制。装配体可以按不同的详细程度来表示,从而使工程人员可以对某些特定部件或者子装配体进行研究,同时在整个产品中使设计意图保持不变。附加的功能还能使用户很容易的创建一组设计,有效的支持工程数据重用(ED U)。 ●Pro/DETAI L由于具有广泛的标注尺寸、公差和产生视图的能力,因而扩大 了Pro/ENGINEER生成设计图纸,这些图纸遵守ANAI、ISO、DIN和JIS标准。

管道应力分析概述 CAESARII软件介绍 CAESARII管道应力分析软件是由美国COADE公司研发的压力管道应力分析专业软件。它既可以分析计算静态分析,也可进行动态分析。CAESARII向用户提供完备的国际上的通用管道设计规范,使用方便快捷。交互式数据输入图形输出,使用户可直观查看模型(单线、线框,实体图)强大的3D计算结果图形分析功能,丰富的约束类型,对边界条件提供最广泛的支撑类型选择、膨胀节库和法兰库,并且允许用户扩展自己的库。钢结构建模,并提供多种钢结构数据库.结构模型可以同管道模型合并,统一分析膨胀节可通过标准库选取自动建模、冷紧单元/弯头,三通应力强度因子(SIF)的计算、交互式的列表编辑输入格式用户控制和选择的程序运行方式,用户可定义各种工况。 一、管道应力分析的原则 管道应力分析应保证管道在设计条件下具有足够的柔性,防止管道因热胀冷缩、管道支承或端点附加位移造成应力问题。 二、管道应力分析的主要内容 管道应力分析分为静力分析和动力分析。 静力分析包括: 1)压力荷载和持续荷载作用下的一次应力计算——防止塑性变形破坏; 2)管道热胀冷缩以及端点附加位移等位移荷载作用下的二次应力计算——防止疲劳破坏; 3)管道对设备作用力的计算——防止作用力太大,保证设备正常运行; 4)管道支吊架的受力计算——为支吊架设计提供依据; 5)管道上法兰的受力计算——防止法兰汇漏。 动力分析包括:

l)管道自振频率分析——防止管道系统共振; 2)管道强迫振动响应分析——控制管道振动及应力; 3)往复压缩机(泵)气(液)柱频率分析——防止气柱共振; 4)往复压缩机(泵)压力脉动分析——控制压力脉动值。 三、管道上可能承受的荷载 (1)重力荷载:包括管道自重、保温重、介质重和积雪重等; (2)压力荷载:压力载荷包括内压力和外压力; (3)位移荷载:位移载荷包括管道热胀冷缩位移、端点附加位移、支承沉降等; (4)风荷载; (5)地震荷载; (6)瞬变流冲击荷载:如安全阀启跳或阀门的快速启闭时的压力冲击: (7)两相流脉动荷载; (8)压力脉动荷载:如往复压缩机往复运动所产生的压力脉动; (9)机械振动荷载:如回转设备的振动。 四、管道应力分析的目的 1)为了使管道和管件内的应力不超过许用应力值; 2)为了使与管系相连的设备的管口荷载在制造商或国际规范(如 NEMA SM-23、API-610、API-6 17等)规定的许用范围内; 3)为了使与管系相连的设备管口的局部应力在 ASME Vlll的允许范围内; 4)为了计算管系中支架和约束的设计荷载;

管道受力分析

管道受力分析 目录: 一、管道发展历史 1、发展 2、著名管道系统 二、提出问题 三、管道受力研究 1、管道 2、弯头 3、三通 四、小组分工 五、总结 六、参考文献

管道受力分析 关键字:管道受力 一、管道发展历史 管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。 管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中。管道作为物料输送的一种特殊设备在现代化工业生产和人民生活中起着很重要的作用,它就像人体中的血管一样,没有它,人的生命就不复存在。 1、“油气集输和储运”技术随着油气的开发应运而生。早在我国汉代,蜀中人民就采用当地盛产的竹子为原料,去节打通,外用麻布缠绕涂以桐油,连接成“笕”,就是我们现在铺设的输气管线。最早的一条原油输送管道,是美国于1865年10月在宾夕法尼亚州修建的一条管径50毫米长9756米从油田输送原油到火车站的管道,从此开始了管道输油工业。但油气管道运输是从1928年电弧焊技术问世,以及无缝钢管的应用而得到发展和初具规模的。管道输送技术的第一次飞跃是在第二次世界大战期间。第二次世界大战以后,管道运输有了较大的发展。 2、目前世界上比较著名的大型输油管道系统有:(1)前苏联的“友谊”输油管道。它是世界上距离最长、管径最大的原油管道,其北、南线长度分别为4412千米和5500千米,管径为426~1220毫米,年输原油量超过1亿吨,管道工作压力4.9~6.28兆帕。(2)美国阿拉斯加原油管道。其全长1287千米,管径1220毫米,工作压力8.23兆帕,设计输油能力1 亿吨/年。(3)沙特阿拉伯的东-西原油管道。其管径1220毫米,全长1202千米,工作压力5.88兆帕,输油能力1.37亿立方米/年。(4)美国科洛尼尔成品油管道系统。该管道系统干线管径为750~1020毫米,总长4613千米,干线与支线总长8413千米,有10个供油点和281个出油点,主要输送汽油、柴油、燃料油等100多个品级和牌号的油品。全系统的输油能力为1.4亿吨/年。 二、提出问题

Pro/E实例训练教程—零件工程图以传动轴工程图的生成为例介绍零件工程图的创建。具体操作步骤如下:(1)单击【新建】按钮,打开【新建】对话框,在“类型”选项中选择“绘图”,输入文件名shaft。 (2)在【新制图】对话框中,单击【浏览…】打开传动轴零件设为“缺省模型”,“指定模板”选择为【空】,“方向”选择为【横向】,“标准大小”选择【A3】,单击【确定】创建工程图。如果选用的模板不合适,可以执行【文件】→【页面设置】命令重新设置模板。 (3)在图纸空白处单击右键并在其快捷菜单中选择【属性】,在【文件属性】菜单管理器中选择【绘图选项】,打开【选项】对话框,更改下列设置,如表2-1所示,并单击【应用】→【关闭】。 表2-1 修改配置值 (4)单击主菜单栏【插入】→【绘图视图】→【一般】,或单击工具栏上的创建一般视图按钮,在图纸中单击绘制视图中心点,弹出【绘图视图】对话框,单击“类型”选项组中的“视图类型”选项,在“视图方向”栏中,选择“查

看来自模型的名称”,在“模型视图名”选项栏中选择“TOP”,单击【应用】。单击“类型”选项组中的“比例”选项,选择“定制比例”并输入比例1,单击【绘图视图】对话框的【应用】→【关闭】,创建的一般视图如图2-所示。 (5)单击主菜单栏【插入】→【绘图视图】→【旋转】,系统打开【绘图视图】对话框,系统提示选取旋转视图的父视图,单击步骤(5)建立的主视图,系统提示选取绘图中心点,单击主视图下方,系统打开【绘图视图】对话框和【剖截面创建】菜单管理器。 图2- (6)在“旋转视图属性”的“属性”栏中选择【创建新…】,在【剖截面创建】菜单管理器中单击【平面】→【单一】→【完成】。在绘图区下方文本框中输入截面名称“A”并回车。系统打开【设置平面】菜单管理器,单击【产生基准】→【偏距】,在主视图中单击左端面或RIGHT,在弹出的【偏距】下拉菜单中单击【输入值】,在下方的文本框中输入50,单击【完成】。 (7)单击【绘图视图】对话框的【应用】→【关闭】,完成旋转视图的创建,如图2-所示。 图2- (8)单击工具栏的打开显示及拭除按钮,系统打开【显示及拭除】对话框,按下【显示】按钮,在“类型”选项中按下驱动尺寸按钮,在“显示方式”栏里选择【特征】选项,并单击【显示全部】按钮,在弹出的【选取】对话框中单击【确定】按钮。在【显示及拭除】对话框里选择轴按钮,在图形区单击零件上的旋转特征,单击【确定】按钮,显示的尺寸和中心线如图2-所

物体受力分析的基本思路和方法 一、受力分析思路 1. 确定研究对象,找出所有施力物体 确定所研究的物体,找出周围对它施力的物体,得出研究对象的受力情况。 (1)如果所研究的物体为A,与A接触的物体有B、C、D……就应该找出“B 对A”、“C对A”、“D对A”、的作用力等,不能把“A对B”、“A对C”等的作用力也作为A的受力; (2)不能把作用在其它物体上的力,错误的认为可通过“力的传递”而作用在研究的对象上; (3)物体受到的每个力的作用,都要找到施力物体; 2. 按步骤分析物体受力 为了防止出现多力或漏力现象,分析物体受力情况通常按如下步骤进行: 第一步:先分析物体受重力——大小:G=mg,方向:竖直向下,作用点:重心; 注意:一般情况下我们忽略轻绳、轻杆、线、理想滑轮、点电荷等的重力,或者题意中有说明是轻物体是我们也需要忽略重力。 第二步:然后分析其它场力,即电场力,磁场力、万有引力等;同时将题意中给出的拉力等已知的力画出(已知力与接下来分析出来的力不能重复出现);

第三步:如果研究对象与周围物体有接触,则分析弹力或摩擦力,依次对每个接触面(点)分析,若有挤压则有弹力,若还有相对运动或相对运动趋势,则有摩擦力。(面面接触接触面为该接触平面,点面接触接触面为该接触平面,点点接触接触面为接触点处曲面的切面) 注意:有几个接触面(点)就有可能有几个弹力和摩擦力;

第四步:分析出物体的受力情况后,要检查能否使研究对象处于题目所给出的运动状态(静止或加速等),否则会发生多力或漏力现象。 3. 画出物体力的示意图 (1)在作物体受力示意图时,物体所受的某个力和这个力的分力,不能重复的列为物体的受力,力的合成与分解过程是合力与分力的等效替代过程,合力和分力不能同时认为是物体所受的力。 (2)作物体的力的示意图时,要用字母代号标出物体所受的每一个力。 4. 列出物体的受力方程 将题意中每个力的大小和需要分解的那个力和它的分力的关系列出,并在每 个十字分解的方向上求合力,最后求出合力F 合,并列出F 合 =ma (列方程时注意各个力的方向,可用暗中设定正方向,用正负号表示其方向) 二、受力分析方法 1.内力与外力:内力是指对象内部物体间的相互作用力;外力是指对象以 外的物体给所研究对象施加的力。 2.隔离法:在分析被研究对象的受力情况时,要把它从周围物体中隔离出 来,分析周围有哪些物体对它施加力的作用,各力什么性质的力,力的 大小,方向怎样,并将它们一一画在受力图上,这种分析的方法叫隔离 法。 3.整体法:取多个物体作为对象,分析此对象所受到的力。(注:在整体 法中只分析外力不要分析内力) (1)当几个物体相对静止时,将它们看做一个物体,研究这个整体的受力和运动状态; (2)当几个物体间有相对运动时,将它们看做整体时,F合=m1a+ m2a+ m3a + m4a+ m5a+…… 4.力的合成和分解法:利用矢量的三角形和四边形法则进行力的合成和分 解,尽量将多个方向的多个力化解成两个或者一个方向的力。 5.十字分解法:根据情况将力分解在相互垂直的水平/竖直方向(或平行于 斜面方向/垂直于斜面方向);

机械运动仿真和有限元分析技术 (浙江大学城市学院机电0905) 【摘要】本文主要对机械运动仿真和有限元分析技术概念、机械运动仿真和有限元分析软件使用过程有所了解,以及对PROE机械运动仿真和有限元分析使用案例进行分析 【关键词】机械运动仿真有限元分析 PROE案例 一、引言 目前,许多国内外的大型辅助设计软件,都包含了机械装配和运动学仿真的功能模块,例如PTC的Pro/Engineer,SDRC的1一DEAS,MATRA的EUCl ID软件及DES的UG等。机械产品的运动分析和仿真已经成为计算机辅助工程(CAE) 中不可缺少的重要环节,同时也成为机械设计的必经过程。进行机械产品设计时,通常要进行机构的运动分析,以此来验证机构设计的合理性和可行性。机构运动仿真技术就是通过对机构添加运动副、驱动器,使其运动起来,以实现机构的运动模拟。此外,运用机构中的后处理功能可以查看当前机构的运动,并且可以对机构进行运动速度、轨迹、位移、运动干涉情况的分析,为研究机构模型提供方便。在机械系统计算机辅助工程即MCAE领域内,根据数值分析求解机理和求解问题范围不同,常用的CAE技术有:有限元分析(FEA)技术;(固体力学范畴)计算流体动力学(CFD)分析技术;(流体力学范畴)刚体动力学分析(RBA)技术。 二、机械运动仿真和有限元分析技术概念

机械运动仿真技术是一种建立在机械系统运动学、动力学理论和计算机实用技术基础山的新技术,涉及建模、运动控制、机构学、运动学和动力学等方面的内容,主要是利用计算机来模拟机械系统在真实环境下的运动和动力特性,并根据机械设计要求和仿真结果,修改设计参数直至满足机械性能指标要求或对整个机械系统进行优化的过程。机械运动仿真的过程如图: 通过机械系统的运动仿真,不但可以对整个机械系统进行运动模拟,以验证设计方案是否正确合理,运动和力学性能参数是否满足设计要求,运动机构是否发生干涉等还可以及时发现设计中可能存在的问题,并通过不断改进和完善,严格保证设计阶段的质量,缩短了机械产品的研制周期,提高了设计成功率,从而不断提高产品在市场中的竞争力。因此,机械运动仿真当前已经成为机械系统运动学和动力学等方面研究的一种重要手段和方法,并在交通、国防、航空航天以及教学等领域都得到了非常广泛的应用。 机械系统的运动仿真可以采用VB、OpenGL、3D max、VC等语言编程实现,也可以使用具有运动仿真功能的机械设计软件(如ADMAS、Pro/E、EUCLID、UG、Solid Edge等)实现,而且,随着计算机软件功能的不断强大和完善,用软件进行运动仿真是一种省时、省力而用高效的方法,也是机械运动仿真发展趋势。 有限元分析技术,即CAE(Computer Aided Engineering),即计算机辅助工程。它是计算机仿真技术的一大分支,是通过计算机程序建立仿真数学物理模型,并对其进行求解的技术。CAE的覆盖范围很广,比如将教科书上的一个公式通过计算机编程后进行重复计算的简单过程,就属于CAE的范畴。在这里,我们通常所说的CAE是指工业级的CAE,即通过一系列的工具和求解器对工程结构进行数值仿真的技术。 CAE出现和发展的三大条件:数值分析方法;计算机仿真分析软件,计算机 机械运动仿真步骤示意图