ZCN中心传动浓缩机技术说明

(一)供货范围

本公司本项目提供的ZCN型悬挂式中心传动刮泥机(简称中心传动刮泥机)为成套设备,整套装置包括如下:

回转支承;

中心驱动装置、中心立轴;

刮臂桁架、浓缩栅条、刮泥板;

此外,配套就地控制箱及配电与控制电缆、基础螺栓等安全、可靠和有效运行所须的全部附件。

(二)简述及工作原理

本中心传动刮泥机按照GB/T 10605-1989国家标准及相关要求尺寸进行设计和制造。

ZCN设备的桥架采用混凝土结构形式,池中心平台下方设有中心轴,连接刮臂桁架及刮板组合,刮泥机工作时,在减速机的驱动下带动刮臂桁架及刮板以2.7m/min的线速度缓慢旋转,刮板将沉淀于池底的污泥由池周边刮向池底中心集泥槽坑,污泥在水的静压下通过中心排泥管排出池外,上清液通过周边出水槽排出池外。

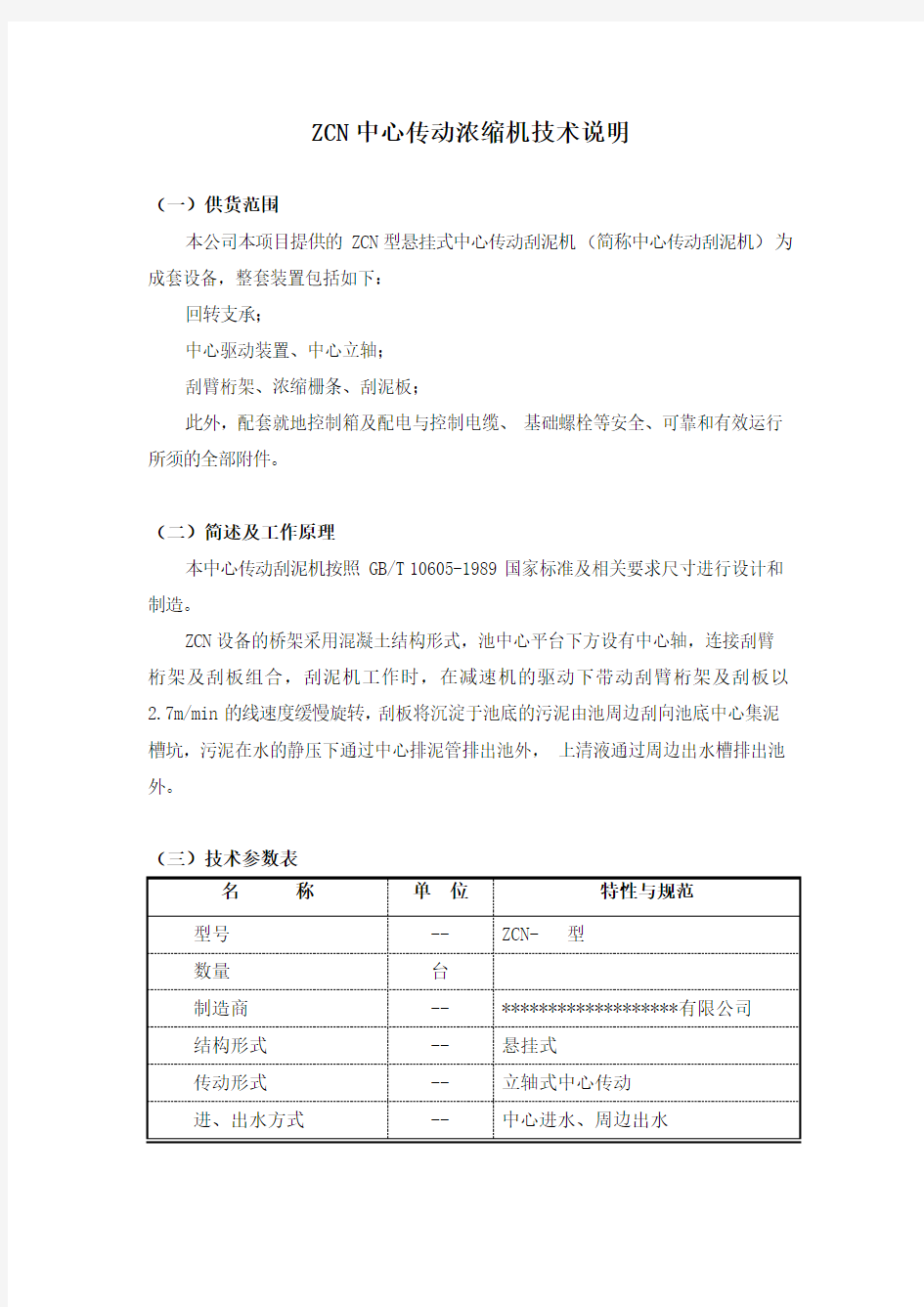

(三)技术参数表

(四)主要部件与结构特点

ZCN型浓缩机主要包括、驱动装置、中心轴、中心稳流筒、刮臂、浓缩栅条、水下轴承、刮泥板、出水堰板等部件组成。

1.工作桥架

工作桥架为人字型桁架式结构,全桥式,固定安装,采用碳钢方管等型材焊接制造,桥上铺有走道板,其走道板宽度不小于1000mm,适用于工作人员的维修和管理,工作桥两侧方管桁架兼有栏杆作用,同时设有电线穿线管。工作桥能承受设备的静荷载和动荷截,当设备运转时,工作桥无明显震动。走道板能承受250kg/m2的荷载,工作桥挠度小于桥跨度的1/700。保证工作桥有足够的,并减少工作桥的迎风面积,所有其它部件都固定、连接、支承在桥架上,部件的布置体现美观实用。钢结构焊接件的制造、拼装、焊接、安装、验收均符合GBJ205的规定,主梁的制造误差符合GBJ205中表3.9.1-4的规定。工作桥两端均设有上桥踏步梯,踏步级差约为200mm,所有接头、焊缝光滑、无毛刺,整个外形美观。

1.工作桥架

该装置整体由土建方采用混凝土浇注而成,不作说明;

2.驱动装置

驱动装置由立式蜗轮、齿轮式减速电机的形式等组成。对中心立轴传递扭矩,并与蜗轮硬齿面减速机通过多级减速的方式,以2.5m/min的线速度旋转带动刮臂、刮板旋转。

齿轮减速箱带有过载保护,齿轮设计符合ISO标准,齿轮材料采用S16MnCr,齿面硬度HRC58-62,服务系数>2.0,轴承寿命(L10)不低于10万小时。

3.中心轴与水下轴承座

在刮泥机中心立轴的下部设置水下轴承,下端由钢制实心思与水下轴承支承(水下轴承为耐磨尼龙材料),并悬挂于中心集泥槽带动小刮板旋转,中心轴直

接与减速机相连,以防集泥槽内积泥。

4.中心稳流筒

稳流筒由不锈钢板制作,采用型钢支架连接在中心平台上,并开设浮渣溢流口;进入池内的进水管与稳流筒切线连接,污水经稳流筒下部流出后,沉淀和浓缩污泥,上清液均匀地向池周出水流出。

5.刮臂

刮臂布置采用不锈钢焊接而成,形成对称双臂式的形式,保证悬挂式桁架结构具有足够的强度和刚度,以及克服刮泥阻力和刮臂、刮板等自重的作用引起的变形。

6.浓缩栅条

在刮臂上安装角形栅条,材质为不锈钢,长度是水深的2/3,间距小于400mm。栅条能很好地分离污泥中的间隙水,减少污泥的体积,加速污泥间的结合,提高污泥沉降效果。

7.刮泥板

刮泥板设计成直线型刮板与刮臂中心线呈45°夹角,其下端固定厚10mm丁腈橡胶刮板,与池底的最大间隙10mm,分段刮板的运行轨迹彼此重叠超过150mm 以上,运行时把沉泥刮集至池中心的集泥槽内,通过池底中心排泥管将污泥排向池外。

8.出水堰板

出水堰板其型式为90°三角形堰口,安装于浓缩池的出水槽侧边上,堰板采用δ3mm的不锈钢板制成;安装螺栓孔呈长圆形,上下可调节距离约为40mm,堰板与出水槽的固定采用不锈钢膨胀螺栓连接,堰板与出水槽的结合部分采用丁腈橡胶板作衬垫,以防止渗漏。

(五)电控箱及电气控制

1.电控箱结构及特点

每套浓缩机配套1只户外型控制箱,箱体采用不小于1.5mm的不锈钢板制作而成,安装在工作桥走道的一侧,负责整个浓缩机的运行控制;额定工作电压为220/380V,频率50Hz,相数3相,其防护等级IP55;控制箱为两扇门结构,外层为一扇玻璃门,箱门装有密封垫,内层门上为显示仪表及控制开关,其所有仪表及开关均为防水型。控制箱门上都设有功能标签,以注明其功能用途,每扇箱门都有一个可锁的镀铬手柄,当门关紧后,门上的衬垫能有效密封,所有的外部附件如门铰链、手柄和外壳固定螺栓都防腐及抛光处理,以保持外观整洁统一。

2.电器元件

(1)控制面板上主要电气元件如下:

① 1只电压表,用以显示总的进线电压和电流;

② 1只浓缩机就地-0-远程控制选择开关;

③ 1个急停按钮;

④浓缩机运行、停止按钮共2个;

⑤浓缩机运行、故障共2个信号指示灯,信号灯采用节能型。

(2)箱内主要电气元件如下:

① 1只空气保护开关;

② 1只断路器(即熔断器)

③ 1只热继电器;

④ 1只接触器;

⑤ 1只中间继电器

⑥若干条端子排、线路等;

⑦ 1条从电源至就地控制箱的电缆线。

3.电气控制

浓缩机就地-0-远程控制选择开关,三档设置:

(1)就地控制档:即手动控制,可在现场直接通过手动按钮,人工开、停浓缩机;

(2)0档:则为空档;

(3)远程控制档:箱内留有PLC信号接口,可与总控室系统相连,将控制指令发送至现场,控制浓缩机的运行,从而实现中央集中控制,箱内还留有无源触点信号的备用接线端子,供总控室连接备用。

向总控室提供以下信号:

①电源:POWER ON

②运行:ON

③故障:FALL

(六)设备现场调试

(1)在设备安装好后,在减速机注入润滑油至油标指示线处。

(2)用人工推动中心传动浓缩机,各运转部分不得有干涉现象,不正常的声响和跳动现象。

(3)电气控制系统操作安全、动作灵活。

(4)确认一切准备妥当后,进行空负荷试车,运行时间不小于2小时,并注意以下几点::

①电流是否平稳,有无异常波动;

②减速机有无异常噪声,啮合是否平稳;

③是否漏油。

(3)确定以上情况正常后,先停止加泥水运行3~4小时后,再慢慢注入,并逐渐加大到设计处理量;

(4)观察其运行情况,减速机是否温升正常(不超过40℃),无油渗漏;(5)调整堰板,使其出水均匀;

(6)试运行正常后即可投入正常运行。

(七)维护及保养

(1)浓缩机应用专人负责操作、维护保养,操作必须熟悉浓缩机的技术性能、

设备结构和操作规程,要经过岗位操作培训合格后,才能上岗操作;

(2)按照要求进行日常的巡视工作,不断检查排泥、出水状况;

(3)按照设备的润滑要求,进行日常加油和定时换油;

(4)浓缩机设有剪切销保护和电气过载保护,遇到故障会自动停机时,须查清故障原因后,才能重新开机。

(5)第3~4个月检查一次链条磨损状况。