精心整理§7综合举例

例7.1求解非线性方程组

其LINGO代码如下:

model:

x^2+y^2=2;

2*x^2+x+y^2+y=4;

end

计算的部分结果为

Feasiblesolutionfoundatiteration:0

VariableValue

!工作站集合;

STATION/1..4/;

TXS(TASK,STATION):X;

!X是派生集合TXS的一个属性。如果X(I,K)=1,则表示第I个任务

指派给第K个工作站完成;

ENDSETS

DATA:

!任务ABCDEFGHIJK的完成时间估计如下;

T=4511950151212121289;

ENDDATA

!当任务超过15个时,模型的求解将变得很慢;

!每一个作业必须指派到一个工作站,即满足约束①;

@FOR(TASK(I):@SUM(STATION(K):X(I,K))=1);

!对于每一个存在优先关系的作业对来说,前者对应的工作站I必须小于后者对应的工作站J,即满足约束②;

@FOR(PRED(I,J):@SUM(STATION(K):K*X(J,K)-K*X(I,K))>=0);

!对于每一个工作站来说,其花费时间必须不大于装配线周期;

@FOR(STATION(K):

@SUM(TXS(I,K):T(I)*X(I,K))<=CYCTIME);

!目标函数是最小化转配线周期;

MIN=CYCTIME;

!指定X(I,J)为0/1变量;

@FOR(TXS:@BIN(X));

END

计算的部分结果为

Globaloptimalsolutionfoundatiteration:1255

X(G,3)0.00000012.00000

X(G,4)1.0000000.000000

X(H,1)0.0000000.000000

X(H,2)0.0000000.000000

X(H,3)1.00000012.00000

X(H,4)0.0000000.000000

X(I,1)0.0000000.000000

X(I,2)0.0000000.000000

X(I,3)1.00000012.00000

X(I,4)0.0000000.000000

X(J,1)0.0000000.000000

X(J,2)0.0000000.000000

X(J,3)0.0000008.000000

X(J,4)1.0000000.000000

X(K,1)0.0000000.000000 X(K,2)0.0000000.000000 X(K,3)0.0000009.000000 X(K,4)1.0000000.000000

例7.3旅行售货员问题(又称货郎担问题,TravelingSalesmanProblem )

有一个推销员,从城市1出发,要遍访城市2,3,…,n 各一次,最后返回城市1。已知从城

市i 到j 的旅费为ij c

,问他应按怎样的次序访问这些城市,使得总旅费最少?

可以用多种方法把TSP 表示成整数规划模型。这里介绍的一种建立模型的方法,是把该问题的每个解(不一定是最优的)看作是一次“巡回”。

在下述意义下,引入一些0-1整数变量: 其目标只是使∑

=n

j i ij ij x c 1,为最小。

(2)这样我们把TSP 转化成了一个混合整数线性规划问题。

显然,当城市个数较大(大于30)时,该混合整数线性规划问题的规模会很大,从而给求解带来很大问题。TSP 已被证明是NP 难问题,目前还没有发现多项式时间的算法。对于小规模问题,我们求解这个混合整数线性规划问题的方式还是有效的。

TSP 是一个重要的组合优化问题,除了有直观的应用外,许多其它看似无联系的优化问题也可转化为TSP 。例如:

问题1现需在一台机器上加工n 个零件(如烧瓷器),这些零件可按任意先后顺序在机器上加工。我们希望加工完成所有零件的总时间尽可能少。由于加工工艺的要求,加工零件j 时机器必须

处于相应状态j s

(如炉温)。设起始未加工任何零件时机器处于状态0s ,且当所有零件加工完成后

需恢复到0s 状态。已知从状态i s 调整到状态)(i j s j ≠需要时间ij c 。零件j 本身加工时间为j p

。为方便起见,引入一个虚零件0,其加工时间为0,要求状态为0s ,则{0,1,2,…,n}的一个圈置

换π就表示对所有零件的一个加工顺序,在此置换下,完成所有加工所需要的总时间为 由于∑

=n

j j p 0是一个常数,故该零件的加工顺序问题变成TSP 。

!旅行售货员问题; model : sets :

city/1..5/:u; link(city,city): dist,!距离矩阵; x;

endsets

n=@size (city);

data :!距离矩阵,它并不需要是对称的;

dist=enddata !min =@sum @FOR !@sum !@sum );

!@for @for );

!限制u @for !定义X @for end

U(5)0.0000000.000000

DIST(1,1)0.44917740.000000 DIST(1,2)0.27245060.000000 DIST(1,3)0.12404300.000000 DIST(1,4)0.92468480.000000 DIST(1,5)0.40217060.000000 DIST(2,1)0.70914690.000000 DIST(2,2)0.16851990.000000 DIST(2,3)0.89896460.000000 DIST(2,4)0.25027470.000000 DIST(2,5)0.89475710.000000

DIST(3,1)0.8648940E-010.000000 DIST(3,2)0.60205910.000000 DIST(3,3)0.33808840.000000

DIST(3,4)0.68131640.000000

DIST(3,5)0.22362710.000000

DIST(4,1)0.97629870.000000

DIST(4,2)0.88663430.000000

DIST(4,3)0.71390080.000000

DIST(4,4)0.22887700.000000

DIST(4,5)0.71342500.000000

DIST(5,1)0.85246790.000000

DIST(5,2)0.23965380.000000

DIST(5,3)0.57355250.000000

DIST(5,4)0.14033140.000000

DIST(5,5)0.69197080.000000

X(1,1)0.0000000.4491774

例7.4j p的距离用ij c N p,要求从决策

时,过程停止。显然这是一个不定期多阶段决策过程。

f是由i p点出发至终点N p的最短路程,由最优化原理可得

定义)(i

这是一个函数方程,用LINGO可以方便的解决。

!最短路问题;

model:

data:

n=10;

enddata

sets:

cities/1..n/:F;!10个城市;

roads(cities,cities)/

1,21,3

2,42,52,6

3,43,53,6

4,74,8

5,75,85,9

6,86,9

7,10

8,10

9,10

/:D,P;

endsets

data:

D=

65

369

7511

91

875

410

5

7

9;

enddata

F(n)=0;

@for

F(i)=

);

!

@for

P(i,j)=

);

end

F(8)7.000000

F(9)9.000000

F(10)0.000000 P(1,2)1.000000 P(1,3)0.000000 P(2,4)1.000000 P(2,5)0.000000 P(2,6)0.000000 P(3,4)1.000000 P(3,5)0.000000 P(3,6)0.000000 P(4,7)0.000000 P(4,8)1.000000 P(5,7)1.000000

P(5,8)0.000000

P(5,9)0.000000

P(6,8)1.000000

P(6,9)0.000000

P(7,10)1.000000

P(8,10)1.000000

P(9,10)1.000000

例7.5露天矿生产的车辆安排(CMCM2003B)

钢铁工业是国家工业的基础之一,铁矿是钢铁工业的主要原料基地。许多现代化铁矿是露天开采的,它的生产主要是由电动铲车(以下简称电铲)装车、电动轮自卸卡车(以下简称卡车)运输来完成。提高这些大型设备的利用率是增加露天矿经济效益的首要任务。

露天矿里有若干个爆破生成的石料堆,每堆称为一个铲位,每个铲位已预先根据铁含量将石料

1

卡车

1.

2.

的解)。

矿石漏

title CUMCM-2003B-01;

sets:

cai/1..10/:crate,cnum,cy,ck,flag;

xie/1..5/:xsubject,xnum;

link(xie,cai):distance,lsubject,number,che,b; endsets

data:

crate=30282932313332313331;

xsubject=1.21.31.31.91.3;

distance=5.265.194.214.002.952.742.461.900.641.27 1.900.991.901.131.272.251.482.043.093.51

enddata

!

min=@sum

@sum

!

@for

b(i,j)=

!

@for

!

@for(cai(j):

cnum(j)=@sum(xie(i):number(i,j)));

!计算各个卸点的总产量;

@for(xie(i):

xnum(i)=@sum(cai(j):number(i,j)));

!道路能力约束;

@for(link(i,j):

number(i,j)<=lsubject(i,j));

!电铲能力约束;

@for(cai(j):

cnum(j)<=flag(j)*8*60/5);

!电铲数量约束----addedbyXieJinxing,2003-09-07;

@sum(cai(j):flag(j))<=7;

!卸点能力约束;

@for(xie(i):

xnum(i)<=8*20);

!铲位产量约束;

@for(cai(i):number(1,i)+number(2,i)+number(5,i)<=ck(i)*10000/154);

@for(cai(i):number(3,i)+number(4,i)<=cy(i)*10000/154);

!产量任务约束;

@for(xie(i):

xnum(i)>=xsubject(i)*10000/154);

!铁含量约束;

@sum(cai(j):

number(1,j)*(crate(j)-30.5))<=0;

@sum(cai(j):

number(2,j)*(crate(j)-30.5))<=0;

@sum

@sum

@sum

@sum

!

@for

!

hehe=

!

@for

@for

!

ccnum=

end

例7.6

这对

的生成树。

范例:假设某电话公司计划在六个村庄架设电话线,各村庄之间的距离如图所示。试求出使电话线总长度最小的架线方案。

为了便于计算机求解,特作如下规定:(1)节点V1表示树根;(2)当两个节点之间没有线路时,规定两个节点之间的距离为M (较大的值)。

MST的整数规划模型如下:

例7.7分配问题(指派问题,AssignmentProblem)

这是个给n个人分配n项工作以获得某个最高总效果的问题。第i个人完成第j项工作需要平均时间ij c。要求给每个人分配一项工作,并要求分配完这些工作,以使完成全部任务的总时间为最小。该问题可表示如下:

显然,此问题可看作是运输问题的特殊情况。可将此问题看作具有n 个源和n 个汇的问题,每个源

有1单位的可获量,而每个汇有1单位的需要量。从表面看,这问题要求用整数规划以保证ij x

能

取0或1。然而,幸运的是,此问题是运输问题的特例,因此即使不限制ij x

取0或1,最优解也将取0或1。如果把婚姻看作分配问题,丹茨证明,整数性质证明一夫一妻会带来最美满幸福的生活!显然,分配问题可以作为线性规划问题来求解,尽管模型可能很大。例如,给100人分配100项工

作将使所得的模型具有10000个变量。这时,如采用专门算法效果会更好。时间复杂度为)(3

n O 的匈牙利算法便是好选择,这是由Kuhu (1955)提出的。

model :

!7个工人,7个工作的分配问题; sets :

workers/w1..w7/; jobs/j1..j7/;

endsets !min =@sum !@for @sum );

!@for @sum ); data :

4953858 5219743 7673927 2395726 enddata end

VOLUME(W1,J4)0.0000004.000000 VOLUME(W1,J5)1.0000000.000000 VOLUME(W1,J6)0.0000000.000000 VOLUME(W1,J7)0.0000000.000000 VOLUME(W2,J1)0.0000002.000000 VOLUME(W2,J2)0.0000007.000000 VOLUME(W2,J3)0.0000002.000000 VOLUME(W2,J4)1.0000000.000000 VOLUME(W2,J5)0.0000004.000000 VOLUME(W2,J6)0.0000003.000000 VOLUME(W2,J7)0.0000003.000000 VOLUME(W3,J1)0.0000005.000000 VOLUME(W3,J2)0.0000002.000000 VOLUME(W3,J3)0.0000000.000000

VOLUME(W3,J4)0.0000008.000000 VOLUME(W3,J5)0.0000005.000000 VOLUME(W3,J6)0.0000004.000000 VOLUME(W3,J7)1.0000000.000000 VOLUME(W4,J1)0.0000005.000000 VOLUME(W4,J2)0.0000004.000000 VOLUME(W4,J3)0.0000004.000000 VOLUME(W4,J4)0.0000000.000000 VOLUME(W4,J5)0.0000005.000000 VOLUME(W4,J6)1.0000000.000000 VOLUME(W4,J7)0.0000002.000000 VOLUME(W5,J1)1.0000000.000000 VOLUME(W5,J2)0.0000001.000000 例7.8用和分配问题相同的约束条件给出以上两个条件:

n

j x

n i x

n

i ij

n

j ij

,,2,1,

1,,2,1,11

1 ====∑∑==,

但是本问题的目标比分配问题的更加复杂。我们得到的价格系数ijkl c

,其解释是:在i (S 的一个元素)分配给j (T 的一个元素)的同时把k (S 的一个元素)分配给l (T 的一个元素)所应承担的

费用。显然,只有当1=ij x 且1=kl x ,即其乘积1

=kl ij x x 时,才承担这种费用。于是本目标变成一个0-1变量的二次表达式:

精心整理

∑∑∑∑====n i n j n k n

l kl

ij ijkl

x x c

1111

。

最常见的是系数ijkl c 从其它系数ik t 和jl d 的乘积推出来的情况:jl

ik ijkl d t c =。为了弄清这个相当复杂的模型,研究下面两个应用是有好处的。

首先认为S 是一个n 个工厂的集合,T 是一个n 个城市的集合。本问题就是要在每一城市中设置一个工厂,并要使工厂之间总的通讯费用最小。通讯费用取决于(1)每对工厂之间通讯的次数;(2)每对工厂所在两个城市之间的距离。

显然,有些工厂很少与别的工厂通讯,虽相距甚远而费用却不大。另一方面,有些工厂可能需要大量通讯。通讯费取决于距离的远近。在这个应用中,ik t 表示工厂i 和工厂k 之间的通讯次数

(以适当的单位计量);jl d

为城市j 和城市l 之间每单位的通讯费用(显然这与j 和l 之间的距离

有关)

例4这4公司。3记

!model : sets :

phases;!endsets data :

phases=p1..p3; t=

131520 102018 201610 81015; enddata

ns=@size (students);!学生数; np=@size (phases);!阶段数;

!单个学生面试时间先后次序的约束; @for (sp(I,J)|J#LT#np: x(I,J)+t(I,J)<=x(I,J+1) );

精心整理

!学生间的面试先后次序保持不变的约束; @for(ss(I,K):

@for(phases(J):

x(I,J)+t(I,J)-x(K,J)<=200*y(I,K);

x(K,J)+t(K,J)-x(I,J)<=200*(1-y(I,K)); )

);

!目标函数;

min=TMAX;

@for(students(I):

x(I,3)+t(I,3)<=TMAX

);

!把Y定义0-1变量;

@for(ss:

end

21装配生产线任务平衡问题的遗传算法 M A T L A B源代码

装配生产线任务平衡问题的遗传算法MATLAB源代码下面的源码实现了装配生产线任务平衡优化问题(ALB问题)的遗传算法,算法主要参考下面这篇文献,并对其进行了改进。陈永卿,潘刚,李平.基于混合遗传算法的装配线平衡[J].机电工程,2008,25(4):60-62.。 function [BestX,BestY,BestZ,AllFarm,LC1,LC2,LC3,LC4,LC5]=GSAALB(M,N,Pm,Pd,K,t0, alpha,TaskP,TaskT,TaskV,RT,RV) % GreenSim团队——专业级算法设计&代写程序 % 欢迎访问GreenSim团队主页→https://www.doczj.com/doc/1b12503977.html,/greensim %% 装配生产线任务平衡问题的遗传算法 %% 输入参数列表 % M------------遗传算法进化代数 % N------------种群规模,取偶数 % Pm-----------变异概率调节参数 % Pd-----------变异程度调节参数,0 毕业论文 题目:生产线平衡方法的研究与应用 英文并列题目Practice and Research on Line B alanci ng 学院:机电工程学院专业:工业工程 摘要 生产线平衡是企业实现“一个流”的生产前提,实现生产线平衡不仅有效地减少在制品数,降低企业成本还能提高企业生产效率,保证产品质量与稳定性。 首先,对前人所研究的生产线平衡问题的解决方法进行归纳分类;接着在了解某鞋业厂所面临的困境后,选择其中两条生产线(一条针车线、一条成型线)进行线平衡研究。在启发式思想的指导下,应用工业工程管理方法中的工艺流程分析和作业测定技术获取现时平衡情况及瓶颈工位,并对瓶颈工位进行“ECRS”分析,对工位进行分解重组,从而减少生产线节拍时间、提高生产线平衡率。 最后,为了保证线平衡改善效果、实现持续改善活动,还从品质、物料搬运、干部职责等角度出发,在“6S”管理、相似原理、精益生产的思想指导下对鞋业的生产车间进行了重新布置。 关键词:生产线平衡鞋业生产线工业工程“ECRS” 更多论文https://www.doczj.com/doc/1b12503977.html,/fanteral Abstract Production line balancing is the premise of enterprise realizing “One Piece Flow”. Production line balancing not only can reduce the number of “work in process”, reduce the private costs , but also raise the production efficiency, assure the the quality and reliability of production. Firstly, summarize and classify the research and solution on production line balance questions. Secondly, after understanding the diffcult position which x shoe industry factory faces, choice two production line(one is needle line,the other is moulding line) to research the balance. With the help of heuristec method, the process analysis and the work study are used to determine the balance situation of production line and the bottleneck location. Analysing the bottleneck location with the “ECRS” theory, analyzing and combining it in order to reduce the production cycle time and raise the production balance ratios. Finally, to assure the improvement effect, and unfold going on improvement activities, arranged the production workshop with the help of “6S” management, principal of similitude, lean production and so on at the angle of production quality, material transporting, cadre responsibility. Keywords: Production Line Balancing Shoe Industry Production Line Industrial Engineering “ECRS” 精心整理§7综合举例 例7.1求解非线性方程组 其LINGO代码如下: model: x^2+y^2=2; 2*x^2+x+y^2+y=4; end 计算的部分结果为 Feasiblesolutionfoundatiteration:0 VariableValue !工作站集合; STATION/1..4/; TXS(TASK,STATION):X; !X是派生集合TXS的一个属性。如果X(I,K)=1,则表示第I个任务 指派给第K个工作站完成; ENDSETS DATA: !任务ABCDEFGHIJK的完成时间估计如下; T=4511950151212121289; ENDDATA !当任务超过15个时,模型的求解将变得很慢; !每一个作业必须指派到一个工作站,即满足约束①; @FOR(TASK(I):@SUM(STATION(K):X(I,K))=1); !对于每一个存在优先关系的作业对来说,前者对应的工作站I必须小于后者对应的工作站J,即满足约束②; @FOR(PRED(I,J):@SUM(STATION(K):K*X(J,K)-K*X(I,K))>=0); !对于每一个工作站来说,其花费时间必须不大于装配线周期; @FOR(STATION(K): @SUM(TXS(I,K):T(I)*X(I,K))<=CYCTIME); !目标函数是最小化转配线周期; MIN=CYCTIME; !指定X(I,J)为0/1变量; @FOR(TXS:@BIN(X)); END 计算的部分结果为 Globaloptimalsolutionfoundatiteration:1255 X(G,3)0.00000012.00000 X(G,4)1.0000000.000000 X(H,1)0.0000000.000000 X(H,2)0.0000000.000000 X(H,3)1.00000012.00000 X(H,4)0.0000000.000000 X(I,1)0.0000000.000000 X(I,2)0.0000000.000000 X(I,3)1.00000012.00000 X(I,4)0.0000000.000000 X(J,1)0.0000000.000000 X(J,2)0.0000000.000000 X(J,3)0.0000008.000000 X(J,4)1.0000000.000000 摘要 生产线平衡(Streamline Balancing)就是对生产线的全部工序进行平均化,调整作业负荷,以使作业时间尽可能相近的技术手段与方法,是生产流程设计及作业标准化中最重要的方法体系。在大批量生产制造系统中,装配线平衡问题关系到整个生产制造系统的效率。如何在现有条件下最大限度地提高生产效率,如何均衡各工作站的生产负荷直接影响到工作效率。 论文系统介绍了生产线平衡性对企业流水线的重要作用,以及提高流水线负荷率和效率这一生产线平衡的方法;通过收集大量的相关数据和文件资料,利用工作研究和平衡生产线的相关技术和方法,对DANZE装配线进行分析和改善,并根据生产节拍对该装配线进行生产线平衡设计。主要解决工序流程不合理问题以及通过合理划分工作地来提高关键工序的生产能力,以达到消除工序不平衡,消除工时浪费,努力实现“一个流”生产,提高生产效率的目标,令企业在现有条件下使装配线平衡程度达到了最佳,为降低生产成本,提高生产效率奠定了基础。 关键词:生产线平衡,工作研究,生产线负荷率,节拍 ABSTRACT The balance of the production line is to make all work carry on equally. It is the technical means and method that make the time of each work possibly close by adjusting the work burden, and it is also the most important method to standardize production process and work. In mass production system, assembly line balance impact the efficiency of the whole manufacturing system. It directly impacts work efficiency that how to balance the work load of each station. This paper introduced the production line balance systematically to the important function of the business enterprise flowing water line and the principle, and introduced an exaltation and efficiency this production line balance of method; By collecting a great deal of related data and document data, then used the technologies of work study and the balance of the production to improve the assembly line, according to the produce rhythm of the flowing water line of the business enterprise carry on a design of the production line balance. Mainly 毕业设计(论文)外文文献翻译 文献、资料中文题目:生产线平衡在现实世界 文献、资料英文题目:Line Balancing in the Real World 文献、资料来源: 文献、资料发表(出版)日期: 院(部): 专业: 班级: 姓名: 学号: 指导教师: 翻译日期: 2017.02.14 附录 附录1:英文文献 Line Balancing in the Real World Abstract:Line Balancing (LB) is a classic, well-researched Operations Research (OR) optimization problem of significant industrial importance. It is one of those problems where domain expertise does not help very much: whatever the number of years spent solving it, one is each time facing an intractable problem with an astronomic number of possible solutions and no real guidance on how to solve it in the best way, unless one postulates that the old way is the best way .Here we explain an apparent paradox: although many algorithms have been proposed in the past, and despite the problem‘s practical importance, just one commercially available LB software currently appears to be available for application in industries such as automotive. We speculate that this may be due to a misalignment between the academic LB problem addressed by OR, and the actual problem faced by the industry. Keyword:Line Balancing, Assembly lines, Optimization (此文档为word格式,下载后您可任意编辑修改!) 1 引言 1.1 选题背景 随着社会经济的快速发展,科技的日益进步,市场竞争也变得越来越激烈,怎样提升企业的竞争力成为管理者重点关注的问题。 制造业是企业所有与制造有关的生产组织的总称。中国作为21世纪世界最大的生产工厂,越来越多的国际企业选择来中国建厂,不光带来了先进的生产技术,也引入了更为先进的管理理念。因此,在竞争日益激烈的当今社会,只有不断寻求新的突破和运营低成本化,才能使企业长盛不衰。而生产线作为制造型企业最基本的生产单位,其生产水平的高低往往决定着公司生产能力的大小。做好企业生产线的改进建设,也就成为制造业企业的重中之重。而作为改善企业生产状况、提高企业生产效率、提升企业竞争力的最佳工具——工业工程,也必将成为企业摆脱困境,走向辉煌的必经之路。 石家庄格力小家电有限公司作为一个新兴的小家电生产企业,虽然是格力电器旗下的一个全新品牌,却并未占据特别高的市场份额,在急速发展的市场经济背景下,企业若想如计划般的成为有很强竞争力的独立品牌,必须进行改革,因此,企业迫切需要引入工业工程等先进生产管理理论及方法,来助其提高市场竞争力。 基于以上背景,本课题利用工业工程的知识对石家庄格力小家电有限公司总装厂的电风扇装配生产线进行改善,以提高生产效率,提高企业竞争力。1.2 课题研究的内容和意义 装配线平衡就是在一定的生产工艺的约束下,按流水线的各个生产节拍将所有装配工序进行有效的组合、合理的调整,从而使各个工位的负荷量充足且均衡,各工位的空闲时间最少。石家庄格力小家电公司的装配线由二十几个工位组成,采用直线型布局,流水线的最大好处就是有着很高的连续性和协调性。由于每个工位的工作不同,因此节拍也不相同,使得物料在流水线上分布不均匀,又由于瓶颈环节的存在,以致其他环节便会出现等待的浪费,从而影响整条生产线的效率,因此,进行装配线的平衡改善是非常有必要的。 目录 摘要 (1) ABSTRACT (2) 1 绪论 (3) 1.1论文选题的背景及意义 (3) 1.2国内外研究现状 (3) 1.3研究思路及主要内容 (4) 2 生产线平衡的基本原理 (5) 2.1生产线平衡的目的和原则 (5) 2.2生产线平衡要满足的约束条件 (5) 2.3影响生产线平衡的主要因素 (5) 2.3.1标准作业指导书的制定对生产线平衡的影响 (5) 2.3.2 排线对生产线平衡的影响 (6) 2.3.3员工责任心对生产线平衡的影响 (6) 2.4生产线平衡问题的方法研究 (6) 2.4.1程序分析 (6) 2.4.2 操作分析 (7) 2.4.3动作分析 (9) 3 F公司整车流水线的情况概述 (10) 3.1F公司概况 (10) 3.2F公司装配生产线平衡的情况概述 (10) 3.2.1F公司电动车生产流程现状 (10) 3.2.2F公司电动车生产中存在的关键问题 (11) 4 F公司整车流水线平衡的解决方案 (12) 4.1F公司整车流水线平衡整改方案 (12) 4.2整车线与吊挂方案对比 (14) 5 结论 (16) 致谢..........................................................................................错误!未定义书签。参考文献. (17) 摘要 在流水线生产模式下,如何提高生产线的整体效率,减少工序间的在制品,决定着企业设备、人员的利用率,并限制着生产线生产能力的提高。目前,生产线平衡问题已被认为是生产流程设计及作业标准化过程中关键的一环。制造业的生产多半是在进行细分化之后的多工序流水化连续作业生产线,此时由于分工作业,简化了作业难度,使作业熟练度提高了,从而提高了作业效率。然而,经过了这样的作业细分化之后,各工序的作业时间在理论上、实践上都不能完全相同,这就势必存在工序间作业负荷不均衡的现象。 F公司在装配生产线中就经常遇到这种问题,作业负荷不平衡给F公司造成无谓的工时损失,还造成大量的工序堆积,严重时会造成生产线的中止。在市场需求越来越大的今天,F公司研究改善生产线就迫在眉睫。实现均衡生产不仅有利于保证设备、人力的负荷平衡,从而提高设备和工时的利用率,同时还有利于建立正常的生产秩序和管理秩序,保证产品质量和安全生产;均衡生产还有利于节约物资消耗,减少在制品数量,加速流动资金周转,从而降低生产成本。在均衡生产的基础上实现“单元生产(cell production)”,也提高了企业生产应变能力,对应市场变化实现柔性生产系统;通过平衡生产线,可以综合运用程序分析、操作分析、动作分析、Lay out 分析、时间分析等传统工业工程手法,能提高全员的综合素质。总之,现代生产企业在大力提倡现代工业工程应用时,不要忽视基础工业工程方法在企业中所起的事半功倍的作用。 关键词:生产线平衡作业效率现代工业工程作业细分 画装配工序先后顺序图 装配线的平衡 N :装配线的工位数 C : 节拍 : 第i 项任务的作业 时间 4)装配线平衡的步骤: a .确定装配线的节拍 节拍c = 计划起有效工作时间/计划期产量 注意:有效工作时间除去必要的停歇;产量包含不合格品。 b . 计算装配线需要的最少工位数 N = [产品装配总作业时间/节拍] = [ ] c . 组织工位 向每一个工位分配任务时必须满足下列条件: 保证人物之间的顺序关系; 每个工位分配的任务作业之和不能大于节拍; 各工位的单件作业时间应尽量相等或接近节拍; 使工位数尽量少 后续任务数多的工作优先安排;加工时间长的工作优先安排。 d .计算装配线的负荷系数 ηη-=?=∑ 1BD C N t i B D为装配线平衡损失系数 一装配线计划每小时装配200件,每小时工作时间为50分钟,下表是各个工序及关系。求 (1)画出装配工序顺序图 (2)计算装配线的节拍 (3)计算每小时装配200件的最小工序数 (4)进行装配线平衡,使时间损失率最小 装配线工序及作业时间 工序作业时间紧前工序 a0.2- b0.05- c0.15- d0.06- e0.03a,b f0.08c,d g0.12e,f h0.05- i0.05- j0.12h,i k0.15j L0.08k 解答: (1)画图略 (2)节拍 C=50/200=0.25(分钟/件) (3)最小工作地数 N=[工序作业时间之和/节拍]= [(0.2+0.05+0.15+0.06+0.03+0.08+0.12+0.05+0.05+0.12+0.15+0. 08)/0.25]=5 (4)平衡结果:(a,b),(c,d,e),(f,g),(h,i),(j),(k,L). 效率=83% I 装配生产线平衡的研究 摘要 随着快速多变的市场需求及企业的发展,在流水线生产的模式下,如何提高生产线的整体效率,减少工序间的在制品,以及追求同步化生产越来越受到重视,企业生产中通常用平衡率这一量化的指标来评价一条流水线平衡性的高低.它在某种程度上决定着企业设备的利用率,并限制着生产线生产能力的提高。 论文通过对装配生产线平衡的研究,结合自身企业产品的特点,对现有生产进行了改善,说明了现有工业工程技术在生产线平衡改善中的作用。首先,本文叙述了生产线平衡理论及评价方式,及影响线平衡的要素,同时根据工业工程基础理论定义了改善生产线平衡的方式。对于本文所讨论的机种N 机型,针对其线平衡率不高的问题,通过分析现状,找出了问题所在:工时量测不合理;有明显的瓶颈站位存在;人机利用率较差;作业工序安排不当。然后根据生产线平衡的步骤及方法,运用了统计分析的x-σ管制方法,及学习曲线的理论,重新确定了工时;并按照工序节拍均衡的原则,通过对工业工程理论中ECRS及人机操作分析方法的运用,调整了工序内容,使各工序节拍趋于一致,且精减了部分站位,节省了人力,设备成本,并使生产能力得到了提高。 论文的运用方法: 1.结合统计制程管中的x-σ管制方法,来对工时量测进行计算。 2.运用学习曲线,结合实际生产状况,适时进行工时改善,降低生产线工时,提高了人均产出。 3.运用人机操作分析法,调整测试站位的工时及人机分配。 关键词:生产线平衡,工序节拍,人机操作分析,x-σ管制,学习曲线 RESEARCH ON THE ASSEMBLY PRODUCTION LINE BALANCE ABSTRACT To meet the variable requirement of the market,it becomes more andmore important to improve the efficiency of production line,decrease thestorage of half-goods and attain equalization for the pipelines.It is an popularindex for the company to make the assessment on a pipeline,and it is alsoaffect the line capability. Through studying on the theory of the assembly line balance andcombining the the characteristic of the the real production line,we find it ishelpful to practice the industry engineering technology.First,this paper hasrecounted the theory of the pipeline balance and of how to make evaluationfor it.Then by the theory,the paper defined the detail methods to improve theline balance.For the model of N which is one of the most important productsin our company,we found some problems on the pipeline by analyzing thesituation:unreasonable measurement for cycle time;obvious neckstation;low efficiency for the use of man-machine;improper arrangementfor the operation. By steps and methods of assembly line balance,the paper practice thestatistic method of x-σcontrol and the study-curve,so new man-hour wasmade.Then following ECRS(Eliminate,Combine,Rearrange,Simplify) principle of IE and man-machine the method,we adjusted operation contentand make the operation cycle reach unanimity.During the improvement,wealso made the cost down for some stations,operators,machines and increasedthe production capacity of line greatly. Theory practice in the paper: 1.To measure the man-hour with x-σmethod. 2.Through study-curve,improve the man-hour. 3.To use man-machine method and adjust the allocation ofoperator and machine. KEY WORDS:production line balance,operation cycle,man-machine operation analysis,x-σcontrol,study-curve 装配线的平衡 一、流水生产的基本概念 一)、流水生产的特点 二)、流水生产线的种类 三)、流水生产的组织 二、装配线的平衡 一、流水生产的基本概念 流水生产——是劳动对象按照一定的工艺过程、规定的顺序和速度,连续不断地通过各个工作地进行加工,完成工序作业的一种生产过程组织形式。 流水生产是将高度的对象专业化的生产组织和劳动对象的平行移动方式有机地结合起来。流水生产的主要特点是: 1,各工作地按照劳动对象的加工顺序排列。 2.每个工作地固定地完成一道和少数几道工序,工作地的专业化程度高。 3.流水线上各工序的加工时间之间成相等或整数倍数关系。 4,按照一定的节拍进行生产。 流水生产线的种类 1.按流水线的连续程度 ——连续流水线和间断流水线 2.按在流水线上加工对象的数目 ——单一对象流水线和多对象流水线 3.按流水线上的劳动对象是否移动 ——制件固定流水线和制件移动流水线 4.按流水线的节拍 ——强制节拍流水线和自由节拍流水线 5,按流水线的机械化程度 ——手工流水线和机械化流水线 组织流水生产的条件 组织流水生产需要具各一定条件,这些条件主要有: 1),产品结构和工艺要相对稳定。 2).产品、零件和部件的产量要大,足以保证工作地的正常负荷。在产品品种多,产量不大的企业中,组织流水生产时,可通过成组工艺来增大同种零件的产量 三、装配线平衡 (一)、为什么要进行生产线平衡? 浪费时间资源 忙闲不均,引起矛盾 浪费人 (二)生产线平衡的目的 物流快速﹐缩短生周期 减少或消除物料或半成品周转场所 消除生产瓶颈﹐提高作业效率 提升工作士气﹐改善作业秩序 稳定产品质量 (三)装配线平衡的技巧 本科毕业论文外文翻译外文译文题目:对于E类型的简单生产线平衡问题的解决过程 学院: 机械自动化 专业: 工业工程 学号: 20108 学生: 谭 指导教师: 日期: 二○一四年五月 A solution procedure for type E simple assembly line balancing problem Nai-Chieh Wei , I-Ming Chao Industrial Engineering and Management,I-Shou University, No. 1, Section 1, Syuecheng Rd. Dashu District, Kaohsiung City 84001, Taiwan, ROC. 对于E类型的简单生产线平衡问题的解决过程 Nai-Chieh Wei , I-Ming Chao 工业工程与管理,中华人民国,省,高雄市,Syuecheng Rd. Dashu街一号,义守大学,第一章第一节 摘要 本文提出了结合SALBP-1和SALBP-2的E型简单装配线平衡问题(SALBP-E),更多的,本研究为提出的模型提供了解决方法。提出的模型在最小化空闲时间的同时优化装配线平衡率,为管理实践提供了更好的理解,计算结果表明:给出周期的ct以后,提出的模型可以最优的解决问题,因为它含有最少的变量,约束 上限 max 和计算时间。 1前言 从研究者第一次讨论装配线平衡问题以来,大约有50年了,在众多有关生产线平衡问题中,最基本的是简单装配线平衡问题,早在1954年,Bryton就定义并且研究了生产线平衡问题。后一年,Salverson建立了第一个生产线平衡的数学模型并提出了定性的解决步骤,这引来了很大的兴趣,在Gutjahr 和Nemhauser 说明生产线平衡是一种NP组合优化难题,大多数研究者希望开发一种能高效解决多种装配线问题的方法。在随后的几年,生产线平衡成为了一个流行的主题,Kim, Kim, and Kim (1996) 把生产线平衡分为五类问题,其中的问题1(SALBP-1)和问题Ⅱ(SALBP-Ⅱ)是两种基本的优化问题。 研究者发表了许多有关解决SALBP-1问题的研究结果,Salverson(1995)用整数规划解决工作站分配问题,Jackson用动态规划解决SALBP-1,Bowman提出了两种数学模型并引入了0-1变量保证没有不同任务占用同一时间且同一任务不被分配到不同的工作站。Talbot 和Patterson (1984)提出了一个数学模型,它还有一个单一变量,专门用来计量分配到工作站的任务数量,Essa?, Delorme, Dolgui, 和Guschins-kaya (2010) 提出了一个解决由相同的数控机床构成的线平衡问题的混合整数规划模型,Hack-man, Magazine, and Wee (1989)使用分支定界法解 生產組裝線平衡實例 清華大學工業工程與工程管理學系 許棟樑教授 研究生: 陳俊元 Project List for a major NB maker Project 1: ?系統組裝線分析診斷 Use in-depth optimization techniques to balance the line by properly assigning tasks to work stations in order to: ?Maximize the outputs with given input resources (Output oriented) ?Minimize the input resources with given output requirements. (Input oriented) ?Or, somewhere in between the above two –looking for more outputs with less inputs so that the efficiency is maximized. Methodology Briefing ?建立一數學模型來使得各工作站在考慮組裝前後次序下能以較佳的時間分配其動作(task)項目, 並以ILOG CPLEX軟體迅速求解。利用此模式系統組裝線進行工作站數及作業內容的最佳化分配,以提昇平衡率並減少工作站數。 ?最佳化之目標導向可分為兩類: 1.Input-Oriented:在固定產出率下,最佳化(極小化)資源投入量。 装配生产线任务平衡问题的遗传算法MATLAB源代码 下面的源码实现了装配生产线任务平衡优化问题(ALB问题)的遗传算法,算法主要参考下面这篇文献,并对其进行了改进。陈永卿,潘刚,李平.基于混合遗传算法的装配线平衡[J].机电工程,2008,25(4):60-62.。 function [BestX,BestY,BestZ,AllFarm,LC1,LC2,LC3,LC4,LC5]=GSAALB(M,N,Pm,Pd,K,t0,alpha,Tas kP,TaskT,TaskV,RT,RV) % GreenSim团队——专业级算法设计&代写程序 % 欢迎访问GreenSim团队主页→https://www.doczj.com/doc/1b12503977.html,/greensim %% 装配生产线任务平衡问题的遗传算法 %% 输入参数列表 % M------------遗传算法进化代数 % N------------种群规模,取偶数 % Pm-----------变异概率调节参数 % Pd-----------变异程度调节参数,0 装配线平衡问题研究 摘要:装配线是当今装备制造业广泛采取的一种制造系统。装配线的设计与管理中的一个很重要的问题就是装配线的平衡,因为装配线的平衡与否直接影响到制造系统的生产效率。装配线平衡的目标就是尽量使各工位的作业时间相等,以避免由于工时相差太大而造成某些工位工时不足、某些工位工时流失的现象,以减少总的闲置时间,提高整条装配线的效率。 关键词:装配线平衡、标准工时、生产效率 正文:道路机械事业部使用的压路机装配线,采用的是单板链形式,这种装配线形式具有运行平缓,传动平稳、可靠性高等特点,此装配线共划分21个装配工位,用来装配各种机型的单钢轮压路机。如何更有效率的使用此装配线是我们需要关注和思考的,本文从最基础的因素开始阐述如何提升装配线的效率。 首先,让我们来认识一下生产效率的含义,简单来说就是在一定的时间内(例如:每一小时)用几个人制造出了几个合格的产品,他等于产出量与投入量的比值。生产效率又分为真效率与假效率,所谓真效率就是用最少的人员和最少的时间以最快的速度和最优的品质生产出仅需的产品,与此相对的假效率就是固定的人员以加班加点为代价生产出过剩的产品,导致过多的库存量。当然我们这里讲的是如何提高真效率。 其次,我们需要了解一个在生产效率计算中出现频率较高的一个专有名词—标准工时,标准工时就是在一定的技术和生产组织条件下制定出来的完成单件产品或某工序应消耗的时间。它是安排生产计划,进行成本核算的重要依据,在新设计或扩建工厂(或车间)时,又是计算设备和人员数量的依据。标准时间共分为4个部分,分别是基本时间T1、辅助时间T2、工作地点服务时间T3、休息和自热需要时间T4,因此总时间=T1+T2+T3+T4,这里的T3和T4基本是个固定值,所以如果想缩短时间,就要从基本时间和辅助时间进行考虑,对于装配车间,可以通过制造工装缩短基本时间,同时也可以通过优化行车布局和设备布局来缩短辅助时间。这样在优化完毕的前提下进行工序的时间测量,将测量数据进行统计。 然后,根据装配顺序进行工序内容的划分,划分的原则是先划分需要消耗较长时间的工序,然后在划分时间较短的工序,这样大的工序划分完,在根据时间和装配顺序的原则在对时间消耗比较少的工序进行分配,分配的原则是保持每个工位的总时间基本保持一致,这样就可以消除装配线存在的等待及生产繁重程 某玩具小车装配线是一混合流水线,主要生产A和B两种类型的玩具车,这两类玩具小车的装配步骤及其定额时间分别如表3-1和表3-2所示,现计划A 型小车每天生产100辆,B型小车每天生产400辆,每天的生产时间为420分钟。求使工作站数量最少的生产线平衡方式。 表3-1 A型小车的装配步骤及时间 作业时间(秒)描述必须提前的作业 A 45 安装后轴支架,拧紧4个螺母— B 11 插入后轴 A C 9 拧紧后轴支架螺栓 B D 50 安装前轴,用手拧紧4个螺母— E 15 拧紧前轴螺栓 D F 12 安装1#后车轮,拧紧轮轴盖 C G 12 安装2#后车轮,拧紧轮轴盖 C H 12 安装1#前车轮,拧紧轮轴盖 E I 12 安装2#前车轮,拧紧轮轴盖 E J 8 安装前轴上的车把手,拧紧螺栓和螺 钉 F,G,H,I L 9 上紧全部螺栓和螺钉 合计195 表3-2 B型小车的装配步骤及时间 作业时间(秒)描述必须提前的作业 A 45 安装后轴支架,拧紧4个螺母— B 11 插入后轴 A C 9 拧紧后轴支架螺栓 B D 50 安装前轴,用手拧紧4个螺母— E 15 拧紧前轴螺栓 D F 12 安装1#后车轮,拧紧轮轴盖 C G 12 安装2#后车轮,拧紧轮轴盖 C H 12 安装1#前车轮,拧紧轮轴盖 E I 12 安装2#前车轮,拧紧轮轴盖 E J 8 安装前轴上的车把手,拧紧螺栓和螺 钉 F,G,H,I K 10 安装备用轮胎J M 9 上紧全部螺栓和螺钉K 合计205 图1 A 型产品的工艺顺序图 图2 B 型产品的工艺顺序图 A B D E I C F G H J K 45 50 12 12 12 12 11 9 15 8 10 9 A B D E I C F G H J L 45 50 12 12 12 12 11 9 15 8 9 M §7 综合举例 例求解非线性方程组 其LINGO代码如下: model: x^2+y^2=2; 2*x^2+x+y^2+y=4; end 计算的部分结果为 Feasible solution found at iteration: 0 Variable Value X Y 例装配线平衡模型一条装配线含有一系列的工作站,在最终产品的加工过程中每个工作站执行一种或几种特定的任务。装配线周期是指所有工作站完成分配给它们各自的任务所化费时间中的最大值。平衡装配线的目标是为每个工作站分配加工任务,尽可能使每个工作站执行相同数量的任务,其最终标准是装配线周期最短。不适当的平衡装配线将会产生瓶颈——有较少任务的工作站将被迫等待其前面分配了较多任务的工作站。 问题会因为众多任务间存在优先关系而变得更复杂,任务的分配必须服从这种优先关 系。 这个模型的目标是最小化装配线周期。有2类约束: ①要保证每件任务只能也必须分配至一个工作站来加工; ②要保证满足任务间的所有优先关系。 例有11件任务(A—K)分配到4个工作站(1—4),任务的优先次序如下图。每件任务所花费的时间如下表。 !装配线平衡模型; SETS: !任务集合,有一个完成时间属性T; TASK/ A B C D E F G H I J K/: T; !任务之间的优先关系集合(A 必须完成才能开始B,等等); PRED( TASK, TASK)/ A,B B,C C,F C,G F,J G,J J,K D,E E,H E,I H,J I,J /; ! 工作站集合; STATION/1..4/; TXS( TASK, STATION): X; ! X是派生集合TXS的一个属性。如果X(I,K)=1,则表示第I个任务指派给第K个工作站完成; ENDSETS DATA: !任务A B C D E F G H I J K的完成时间估计如下; T = 45 11 9 50 15 12 12 12 12 8 9; ENDDATA ! 当任务超过15个时,模型的求解将变得很慢; !每一个作业必须指派到一个工作站,即满足约束①; @FOR( TASK( I): @SUM( STATION( K): X( I, K)) = 1); !对于每一个存在优先关系的作业对来说,前者对应的工作站I必须小于后 者对应的工作站J,即满足约束②; @FOR( PRED( I, J): @SUM( STATION( K): K * X( J, K) - K * X( I, K)) >= 0);生产线平衡方法的研究与应用-毕业论文

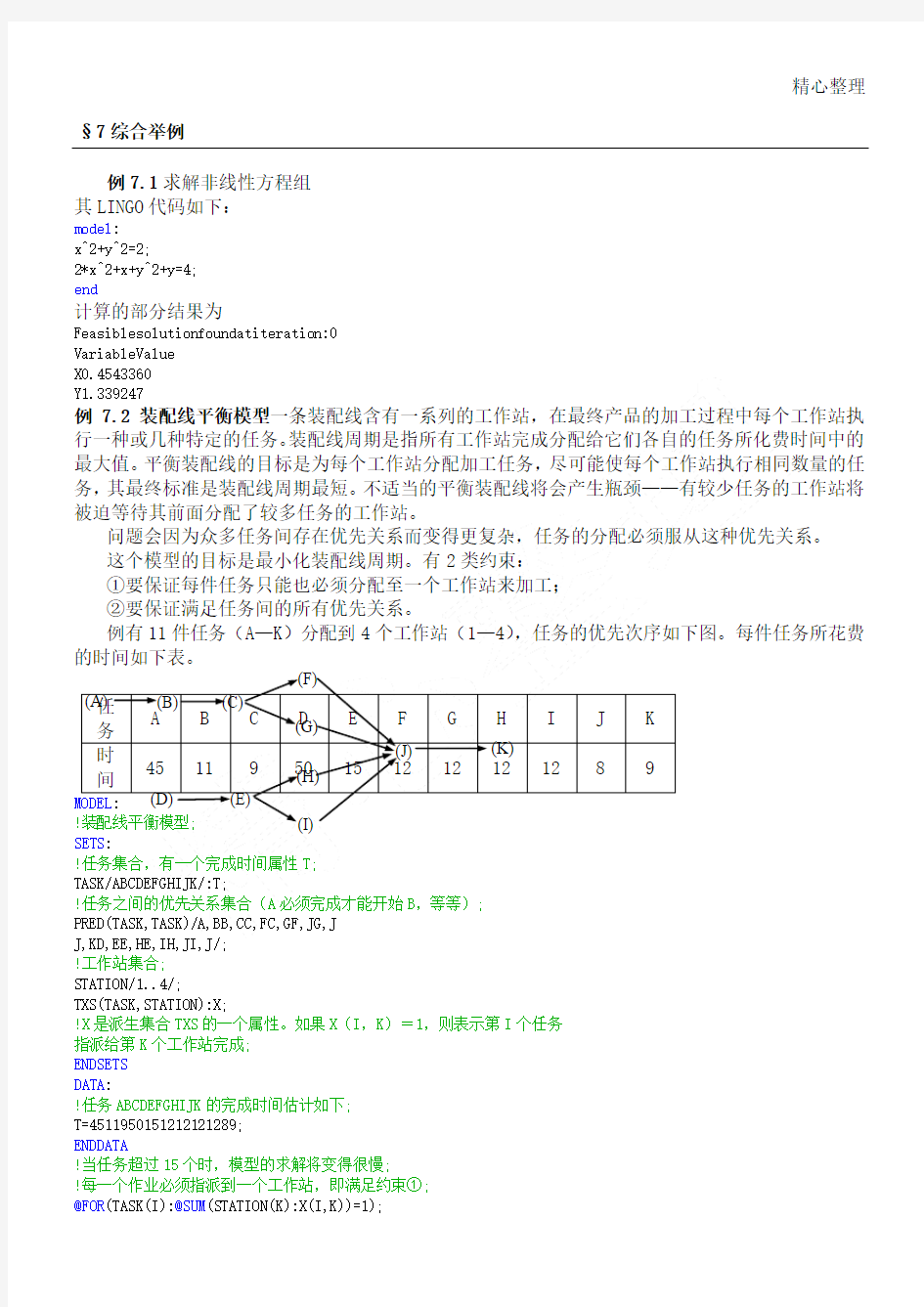

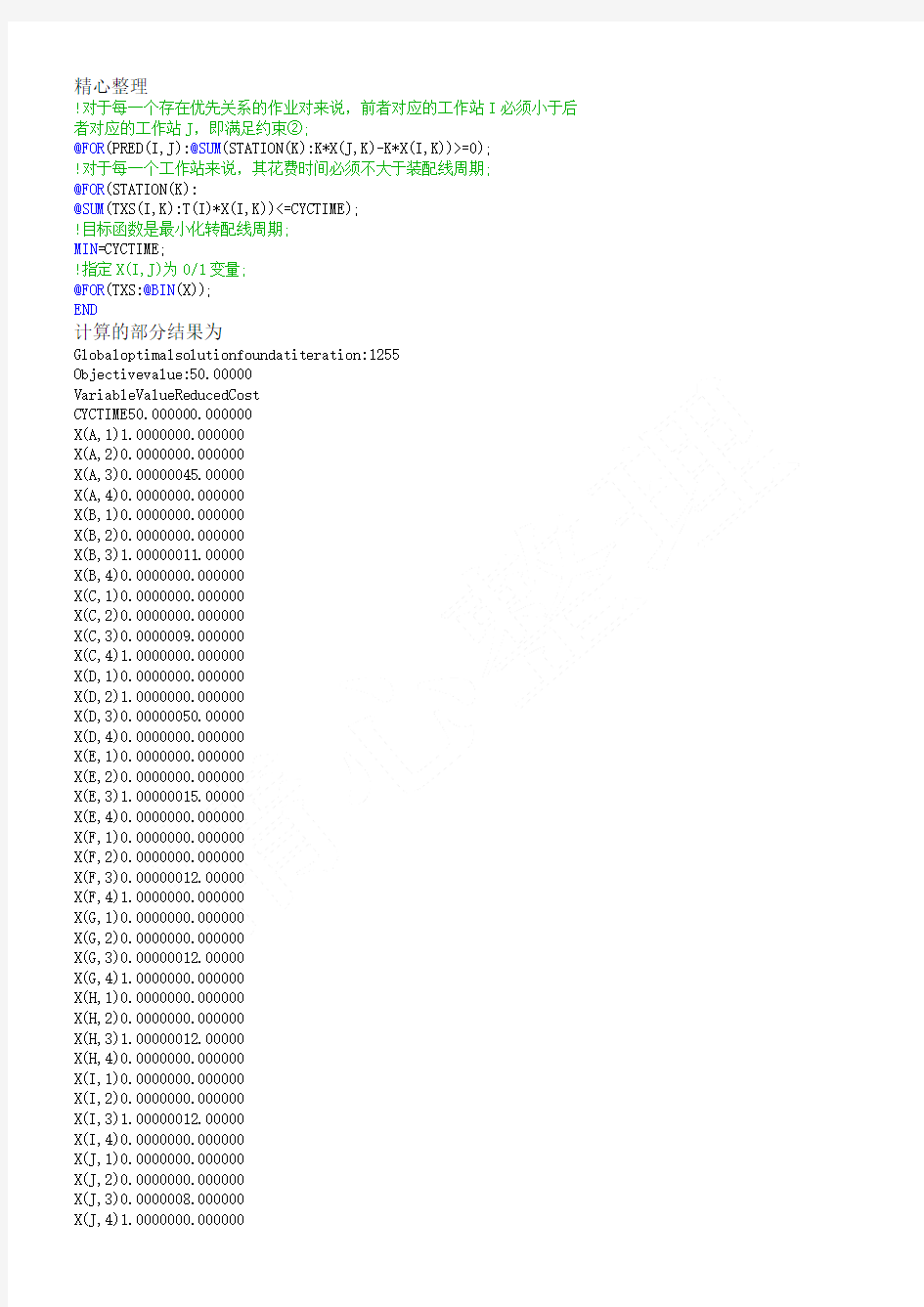

装配线平衡模型

装配车间生产线平衡毕业论文

毕业论文外文文献翻译Line-Balancing-in-the-Real-World生产线平衡在现实世界

装配线平衡设计

装配生产线平衡问题的研究

画装配工序先后顺序图 及装配线平衡

对装配生产线平衡的研究

装配线平衡重点

生产线平衡翻译初稿

生产组装线平衡实例

装配生产线任务平衡问题的遗传算法MATLAB源代码

装配线平衡研究

装配线平衡实例

装配线平衡模型