起重机主要零部件

1吊钩

吊钩及吊钩组是电力建设起重机械最主要的吊具,是起重机重要构件之一。

1.1 吊钩的分类:

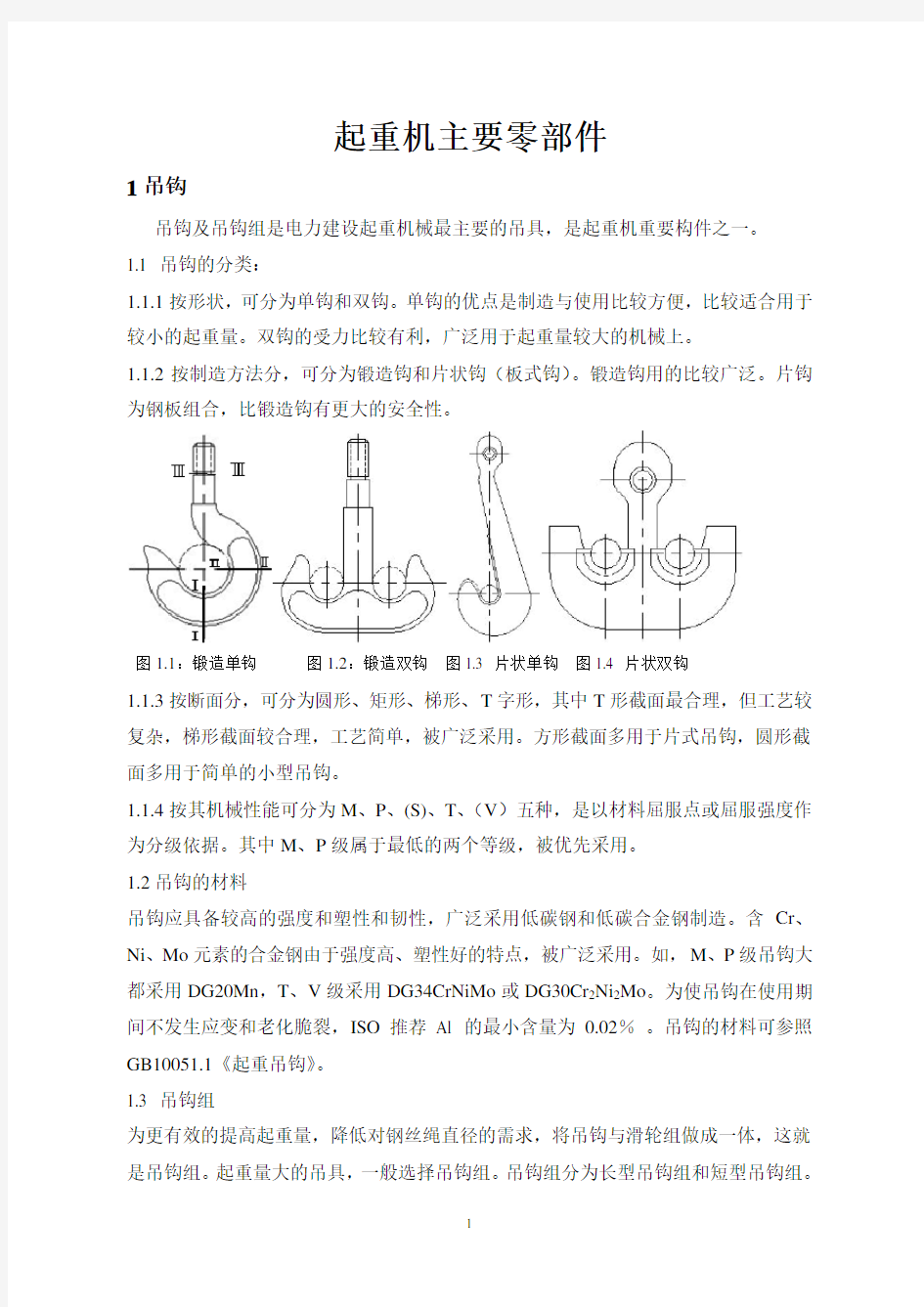

1.1.1按形状,可分为单钩和双钩。单钩的优点是制造与使用比较方便,比较适合用于较小的起重量。双钩的受力比较有利,广泛用于起重量较大的机械上。

1.1.2按制造方法分,可分为锻造钩和片状钩(板式钩)。锻造钩用的比较广泛。片钩为钢板组合,比锻造钩有更大的安全性。

图1.1:锻造单钩图1.2:锻造双钩图1.3 片状单钩图1.4 片状双钩

1.1.3按断面分,可分为圆形、矩形、梯形、T字形,其中T形截面最合理,但工艺较

复杂,梯形截面较合理,工艺简单,被广泛采用。方形截面多用于片式吊钩,圆形截面多用于简单的小型吊钩。

1.1.4按其机械性能可分为M、P、(S)、T、(V)五种,是以材料屈服点或屈服强度作为分级依据。其中M、P级属于最低的两个等级,被优先采用。

1.2吊钩的材料

吊钩应具备较高的强度和塑性和韧性,广泛采用低碳钢和低碳合金钢制造。含Cr、Ni、Mo元素的合金钢由于强度高、塑性好的特点,被广泛采用。如,M、P级吊钩大都采用DG20Mn,T、V级采用DG34CrNiMo或DG30Cr2Ni2Mo。为使吊钩在使用期间不发生应变和老化脆裂,ISO推荐Al 的最小含量为0.02%。吊钩的材料可参照GB10051.1《起重吊钩》。

1.3 吊钩组

为更有效的提高起重量,降低对钢丝绳直径的需求,将吊钩与滑轮组做成一体,这就是吊钩组。起重量大的吊具,一般选择吊钩组。吊钩组分为长型吊钩组和短型吊钩组。长型吊钩组上面安装均衡滑轮时,可以用于单数倍率的滑轮组,其起重量较大。短型滑轮组适用于双倍率的滑轮组,其起重量较小。

1.4吊钩的检验及报废

1.4.1 锻造吊钩的检验要求

1.4.1.1 吊钩表面不允许存在裂纹,否则应该报废。

检验方法:目测或用20倍放大镜着色检查。对使用10年左右的吊钩,应进行解体探伤检查,工作环境恶劣,使用频繁的起重机,每5~6年即应进行探伤检查。重点检查三个危险断面。

1.4.1.1.1 如图1.1的锻造单钩,断面I-I在使用过程中受切应力作用。断面II-II在使用过程中收到重物的拉应力及力矩作用。断面III-III 是吊钩钩柱螺纹退刀槽,受到拉应力作用。这三个断面是吊钩的三个危险断面。

1.4.1.2 对采用GB10051-88《起重吊钩》规定的新材料制造的吊钩,开口变形达原尺寸的10%应报废;其他吊钩的开口变形达原尺寸的15%时,应报废。

检验方法:游标卡尺测量。

1.4.1.3 检查吊钩的扭转变形,当钩身扭转超过10°时,应报废。

检验方法:用划线法测量。将吊钩放在平台上,用垂直划线尺和调整电块,水平找

正吊钩钩身中心线,找出钩尖中心线与吊钩钩身中心线的交点,从钩尖中心点向吊钩钩身中心线做垂线,量出垂足到交点的距离,然后计算角度。

1.4.1.4 吊钩钩柄不得有塑性变形,否则应报废。

检验方法:目测或用游标卡尺测量判断。

1.4.1.5 检查吊钩危险断面的磨损量,当实际尺寸小于原尺寸的90%(采用GB10051-88《起重吊钩》规定的新材料制造的吊钩为95%)时,应报废。吊钩螺母或保险零件不允许有磨损。

检验方法:用游标卡尺测量。

1.4.1.6 吊钩螺纹应尽量避免产生腐蚀现象,否则应修整加工,以排除腐蚀缺损。当轴向间隙超过允许值时,必须更换新螺母。

检验方法:目测,若轴向间隙可窜动螺母,测量窜动量即为轴向间隙。

1.4.1.7 吊钩钩柄腐蚀后尺寸不得小于原尺寸的90%。(对采用GB10051-88《起重吊钩》中规定的材料制造的吊钩为95%),否则应报废。

检验方法:游标卡尺或外卡钳。

1.4.1.8 吊钩的缺陷不允许补焊。

1.4.2 片式钩的检验要求

1.4.

2.1 吊钩和悬吊孔部位的表面裂纹,存在表面裂纹的钩片必须更换。

检验方法:目测,或用20倍放大镜及着色检查。

1.4.

2.2 若有侧向变形,则检查侧向变形值。当变形值的弯曲半径大于板厚的20倍时,必须对该片进行冷矫正。当变形弯曲值半径在板厚的10~20倍时,必须在冷矫正后进行正火。正火后必须清除氧化皮。当弯曲值半径小于板厚10倍时,必须更换该钩片。

检验方法:将片钩放在平台上,用高度尺和板尺,分别测量出片钩侧向变形高度和弯曲开始点到片钩底面外轮廓的距离,然后计算弯曲半径。

1.4.

2.3 片式吊钩、悬挂夹板和螺栓危险断面磨损不得超过原尺寸的5%,且磨损缺口和缺损必须圆滑磨去。

检验方法:与锻造吊钩方法一致。

1.4.

2.4 片式吊钩衬套磨损达原尺寸50%时,应更换衬套。

检验方法:用卡钳进行测量。

1.4.

2.5 片式吊钩不允许进行磨损修补。

1.4.

2.6 片式吊钩心轴磨损达原尺寸的5%时,应更换心轴。

1.4.

2.7 片式吊钩铆钉松弛火损坏,板间间隙明显增大,超过制造厂规定时,应更换铆钉。

检验方法:目测与塞尺相结合。

1.4.

2.8 片式板钩防磨板磨损达原尺寸的50%时,应更换防磨板。

2 钢丝绳

2.1钢丝绳是起重机械重要的零件之一,广泛使用在起重机械的起升机构、变幅机构、牵引机构,旋转结构。钢丝绳由一定数量的钢丝绳和绳芯经过捻制而成。首先将钢丝捻成股,然后将若干股围绕绳芯制成绳。钢丝是钢丝绳的基本强度单元。绳芯是被绳股缠绕的挠性芯棒,起到支撑和固定绳股的作用,并可以储存润滑油,增加钢丝绳挠性。钢丝绳要求很高的强度和韧性,通常采用含碳0.5~0.8%的优质碳素钢制造。为了防止脆性,含硫磷都不大于0.035%,由直径6mm的圆钢,经多次冷拔,热处理,得到直径0.2~2.0mm的高强度钢丝。

2.2钢丝绳的分类

2.2.1 按钢丝绳绳芯分:

2.2.1.1有机芯(麻芯或棉芯),具有较高的挠性和弹性,不能承受横向压力(不能用于缠绕卷筒上),不能承受高温辐射。因此在起重机上很少用。

2.2.1.2 纤维芯,具有较高的挠性和弹性,不能耐高温,不能承受横向压力。在起重机上广泛应用。

2.2.1.3 石棉芯,具有较高挠性和弹性,不能承受横向压力,可在高温条件下工作。一般用于高温下作业的起重机。

2.2.1.4 钢丝芯。强度较高,能承受高温和横向压力,但挠性差。适合冲击负荷,受热和受挤压条件下使用。

2.2.2 按钢丝绳绕制方法分:

2.2.2.1 同向捻,钢丝绕成股的方向和股捻成绳的方向相同。如绳股右捻则为右同向捻;绳股左捻则为左同向捻。这种钢丝绳之间接触较好,表面平滑,挠性好,磨损小,使用寿命长。但容易松散和扭转。因此在自由悬吊的起重机中不宜采用。通常用作牵引绳,不作起重绳。

2.2.2.2交互捻,钢丝绕成股的方向和股捻成绳的方向相反称为交互捻。若绳右股左(绳右捻,股左捻),则为右交互捻。若绳左股右,称为左交互捻。这种钢丝绳僵性大,使用寿命低,但不容易松散和扭转。在起重机中广泛使用。

2.2.2.3 钢丝绕成股的方向和股捻成绳的方向一部分相同,一部分相反,称为混合捻。混合捻具有同向捻和交互捻的特点,但制造困难,应用较少。

图2 按钢丝绳的绕制方法

2.2.3按钢丝绳绕制次数分:

2.2.

3.1单绕绳,由若干层钢丝绕同一绳芯绕制而成。这种钢丝绳挠性差、僵性大,不能承受横向压力。不宜用作起重绳,适用于起重机桅索、不运动的拉索及架空索道的承载索。

2.2.

3.2双绕绳。先由钢丝绕成股,再由股围绕绳芯绕成绳。这种钢丝的挠性受绳芯材料影响很大。再起重机中广泛使用。

2.2.

3.3 三绕绳,由双绕绳再绕绳芯绕成,比双绕绳挠性好,但工艺复杂,成本高,钢丝绳细且易磨损。在起重机中不采用。

2.2.4 按钢丝绳中丝与丝的接触状态分:

2.2.4.1 点接触,股内钢丝直径相等,内外各层之间钢丝捻距不同互相交叉,接触在交叉点上,丝间接触应力很高,易磨损折断,使用寿命低。已逐渐被线接触钢丝绳取代。