砂石料生产系统

混凝土90%由砂石料组成,每立方米混凝土需1.5m3砂石骨料,约合2.2t/ m3。砂石料生产系统是混凝土大坝的粮仓,是工程的命脉。因此,砂石生产系统的。规模也十分庞大,对工程建设的影响重大,应高度重视。

1砂石料源的选择

1.1砂石料的分类:天然砂石料、人工砂石料。

砂石料的综合成本:除计入开采、加工运输等成本外,还应包括料场及加工系统建设的土建和设备的一次性投资,以及采用不同类型骨料配制混凝土时其它成分材料差额的费用等。

有些工程招标时明确,综合成本还包括剥离层、边坡支护、场地排水、环境保护的费用。

1.2水工混凝土骨料的质量技术要求:详见《规范》

品质要求:骨料的级配、容重、比重、热学性能、物理力学指标(湿抗压强

度)。

有害成分:云母(<2%)、碱骨料、有机物、黏土、硫化物等应控制在一定范围。

1.3砂石料源的选择:

1.3.1.1最佳料源选择方案取决于料场的布局、开采条件、可利用料的贮量,质量级配、

加工条件、弃料量、运输方式、运输方式、运输距离及生产成本的因素,并结

合工程实际进行综合技术经济论证。

1.3.1.2料源分类:天然砂石料场:陆上料场、河滩料场、河床水下料场。

人工料场:采石厂。

工程开挖利用料:导流隧道、坝肩坝基开挖等弃渣。

1.4砂石料的开采:

1.4.1砂石料开采量:砂石料需要量应按各级配混凝土需要量按比例分别计算。初估时,

可以按每立方米约需1.5m3砂石净骨料,其中,粗骨料1.067 m3 (1.5t), 细骨料

0.433 m3(0.7t)。折合成开采量时需计入开采、加工、运输、储存等的损耗系数。系

数可参阅有关资料。

1.4.2人工料场的开采:一般用钻爆法松动岩体,控制开采石块的粒径,用鄂式破、反击

破、移动式破碎站破碎,对超大块石用二次爆破或液压破碎锤处理。

2砂石加工厂

水电工程要求砂石加工厂,“现代化、高标准、绿色环保、智能节能”。加工厂由粗碎、中细碎、筛洗、制砂等车间单元组成,三个生产环节,即毛料生产、半成品料生产、成品料生产。

粗碎车间:最大进料粒径可达1000mm以上,将石料破碎到300~

70mm,采用反击破、鄂破、旋回破筛分一体化布置,使粗碎

大大优化。

中细碎车间:将石料破碎到70~20mm~1mm,采用闭路生产工艺,可以

按需生产,新式反击式破碎机大破碎比,高效能。圆锥破碎

机(单缸和多缸),粒形好,产量高。应用于三峡、江垭等。

2.1人工砂石料工艺筛分工艺:新型筛分设备,超宽筛、高强钢网筛、球击筛面筛等筛分

效效率高、噪声低、不塞孔。高效脱水筛。

棒磨机制砂:产品稳定,粒径、细度模数良好,缺点,

产量低,耗钢量大。

制砂车间:破碎机制砂:旋盘式圆锥破碎机、冲击式破碎机制砂。

棒磨机、破碎机联合制砂:取长补短,是理想方式。

2.2砂石加工厂生产规模的确定: a.按混凝土最高月浇筑强度计算。

b 按骨料需要量累计曲线确定。

2.2.1毛料生产:粗碎小时理论处理量主要由混凝土浇筑高峰月强度和工作时间确定,毛

料储备一般不少于高峰期10d的用料,力求多储毛料,少储成品料,力求均衡生产。

2.2.2半成品料生产:主要是预筛分和超径破碎,

开路工艺:超径作废料处理。

闭路工艺:超径破碎后进入预筛分循环。

成品料生产:骨料的筛分是核心生产单元,是质量控制的重要工序。成品料的储备应满足3~5d需要量。

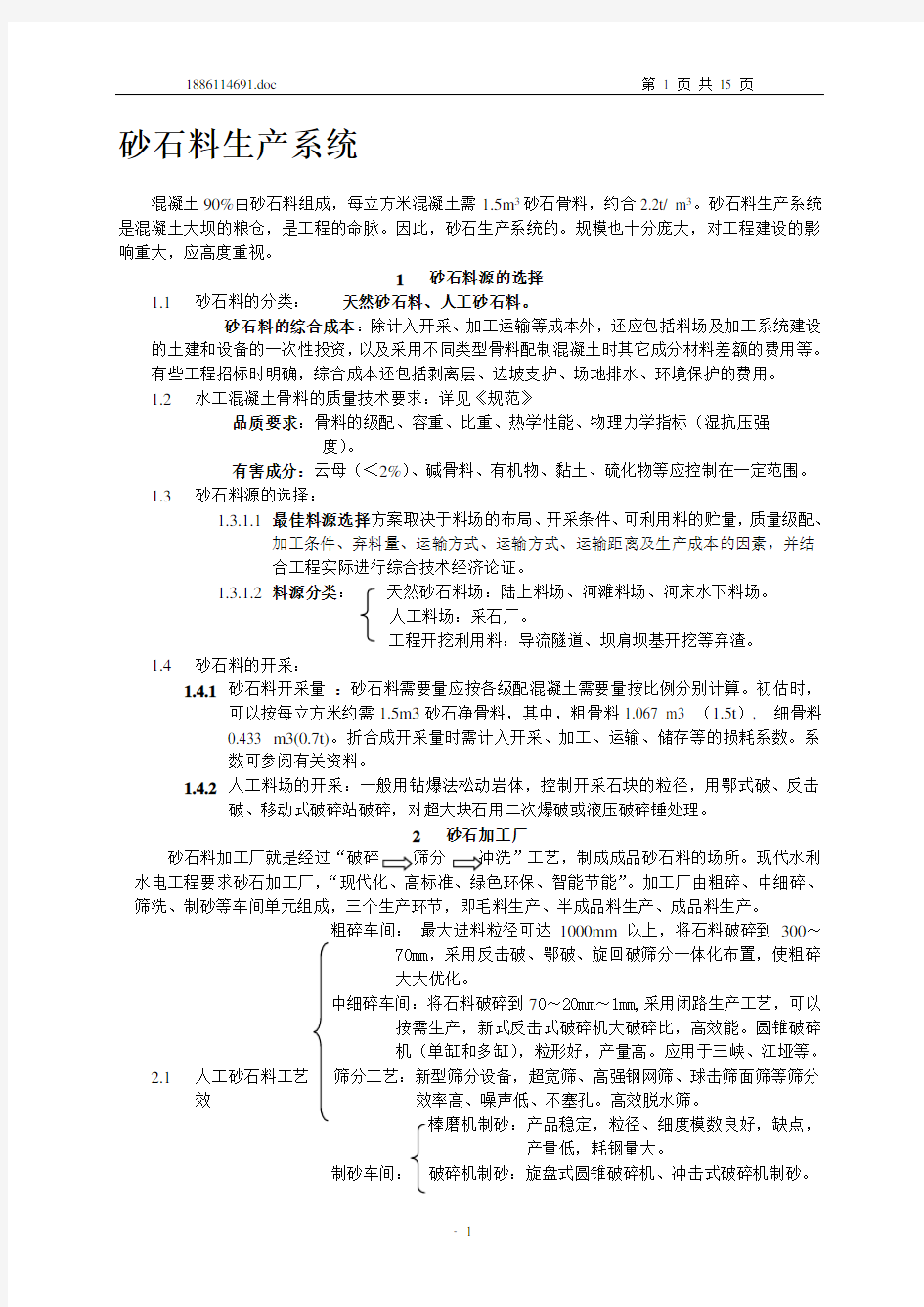

国内几个水电项目的人工砂石厂生产规模

2.3设备选型及工艺:设备选型在兼顾招标采购相关要求时,须充分考虑设备技术先进,性

能可靠,经济合理和使用经验的成熟;考虑设备对硬岩的适应性,在工程前期设计阶段必须做岩石有关指标的小型试验,取得科学数据,作为砂石系统设计的依据。生产能力和产品的质量工艺要求;同一破碎段宜选用同一规格型号的设备,简化机型,以利于配件供应和维护,并要求关注不同破碎段之间设备的匹配性。

2.3.1粗碎设备:鄂式破碎机:适用500t/h以下,结构简单,价格便宜,但衬板易碎。

旋回式破碎机:适用500t/h以上,处理能力大,粒形较好,但价格贵、

土建工程量大,维修复杂。

反击式破碎机:破碎比大(20左右,最大50~60),粒形好,产量高,

能耗低,结构简单,广泛应用。如:龙滩、小湾、光照、

溪落渡等工程。

2.3.2中、细碎设备:圆锥破碎机:体积小,破碎能力大,级配粒形好,但价格高。三

峡、棉花滩、二滩。

反击式破碎机:

立式冲击破碎机:有“石打石”、“石打铁”两种。是超细碎机的

粒形优异,级配可调,土建工程量小,安装费低。

2.3.3制砂设备:

2.3.3.1棒磨机制砂:传统国产设备,具有结构简单,工作可靠,粒形好,级配连

续,细度模数稳定,但机体自重大,能耗高,制砂成本高。制砂用棒磨机通常

采用两端轴孔进料,中间孔排料型要求给料粒径20mm以下。

2.3.3.2破碎机制砂:旋盘式圆锥破碎机制砂;立轴冲击式破碎机制砂。设备结构

简单,破碎性能优越,产品粒形好,针片状含量低,,但砂的细度模数较大,

且中间级配偏少。石打铁形式的破碎机成品砂粒形好,设备可靠,磨损较小,

运行成本低,一般优先选用石打铁形式的立轴冲击式破碎机。

2.3.3.3棒磨机、破碎机联合制砂:近20年来,我国砂石加工工艺技术,设备制造水

平,得到了大幅度提高,新型高性能破碎机和筛分机,砂脱水设备的应用有了

长足发展,新型冲击式制砂机的应用,打破了传统单一的棒磨机制砂工艺,符

合“多碎少磨、以破代磨、破磨结合”是理想的制砂新工艺,广泛应用许多工

程,一般采用以立轴冲击式破碎机为主要制砂设备,而通过棒磨机实现成品砂

细度模数与石粉含量的调节。龙滩采用“立轴冲击式破碎机+棒磨机”按1:2

比例组成,产量粒形级配满足要求。

湿法生产:是指一、二、三级破碎段全部采用湿式生产工艺。用水量大,

成本高。三峡下岸溪,二滩。

干法生产:是指几个破碎段全部采用干式生产,工艺简化,节省生产用水。

半干法生产:粗碎采用湿法生产,中细碎采用干法生产。该工艺目前广泛

应用。

2.3.4砂石筛分设备和工艺:

2.3.4.1高效振动筛分机:筛网钢丝编制,较橡胶网、聚胺脂网开孔率高40%,噪音

小,耐磨,不易堵塞,效率高。

2.3.4.2筛分工艺:预筛分:粗碎后分离>150mm.

主(分级)筛分:对<150mm的混合料进入分级筛分系统,每组

4层筛网,分出5级料

冲洗系统:一般设冲洗系统。

2.4砂石料生产的环境保护:应选择储量大,覆盖层厚度尽量小的料场。

2.4.1开采过程中的环保措施:支护排水、堆存边坡监测、降尘防噪、爆破安全、清场和

植被恢复、复耕造林等。

2.4.2砂石加工过程中的环保措施:主要是“防尘降噪”。要求,设备选型考虑环保;生产

工艺考虑环保;废水达标排放;废渣妥善处理。

龙滩砂石系统的的经验教训

1砂石系统的组成:砂石场开采 + 砂石料加工 + 供配电及电气控制 + 供排水及废水处理 + 道路及辅助设施。

2石料开采、运输、粗碎工艺:

原工艺:钻孔爆破挖机移动式鄂破站移动带式输送机利用山坡地形的分段溜槽设置堆场短廊道带式输送机堆场

扩容工艺:钻孔爆破挖机自卸汽车溜井井内破碎洞内带式输送机毛料堆场

3洗石工艺:80mm进入中碎料仓二次破碎。

原工艺:毛料预筛分80mm圆筒洗石机第二筛分车间筛分清洗

问题:故障多,启动难,振动大,无法正常运转。

改进工艺:仅对<40mm的石料进行清洗,筛分车间筛分成品料

效果:运行可靠,满足质量要求。

4制砂工艺:立轴冲击式破碎机 + 棒磨机按1:2比例组成,产量、粒形、级配满足要求。

几个工程的设备选型

3大型工程砂石系统的管理

3.1招标模式

砂石系统招标模式的主流是:业主单位委托设计单位编制招标文件,施工单位带方案投标,并负责设计、施工、安装、运行全过程费用。其中,建安工程总价承包,成品砂石料按碎石级配、成品砂单价承包。主要破碎设备有两种采购模式

承包商自行采购:由承包商按投标承诺进行设备采购,业主可以垫资或支付预付款给于支持,如:小湾、瀑布沟。缺点是承包商常常“优化设备”,不利于工程保障。

业主采购主要进口破碎设备:由业主采购部分主要设备(进口破碎设备),在招标文件中明确设备回购率,由承包商利用该设备带方案对砂石系统投标,负责设计、施工、

运行,工程完工时承包商按投标承诺对设备进行残侄回购,如;龙滩、景洪、

彭水等,缺点是协调量大。业主应在设备出厂验收阶段,要求承包商参与,

尽量将问题消除在早期。

3.2砂石的生产供应管理:

通常是砂石料承包商向业主签订合同提供砂石料业主按合同规定向混凝土工程供应砂石料。砂石料承包商签订砂石生产协议。协议明确数量、质量、交货点、检测、业主价款结算等。

混凝土承包商签订砂石供应协议。

由业主或(混凝土承包商)在混凝土拌和场设立计量、检查站。业主(监理)、砂石料承包商、混凝土承包商三方的计量人员共同计量签证,作为月支付的依据

3.3砂石系统的费用结算:

费用一般分为两部分,一是覆盖层剥离,无用料处理及边坡支护结算,为单价合同。由承包商在投标时自主报价,砂石生产过程中依据监理确认的工程量结算费用。二是

成品砂石的结算,依据送至拌和楼的总量按月结算,费用包括毛料开采破

碎筛分堆存运输全过程,并包含砂石厂运行管理维护全部费用。三

峡下岸溪人工骨料加工系统,成品砂45.55元/t,成品碎石60. 91元/t 。

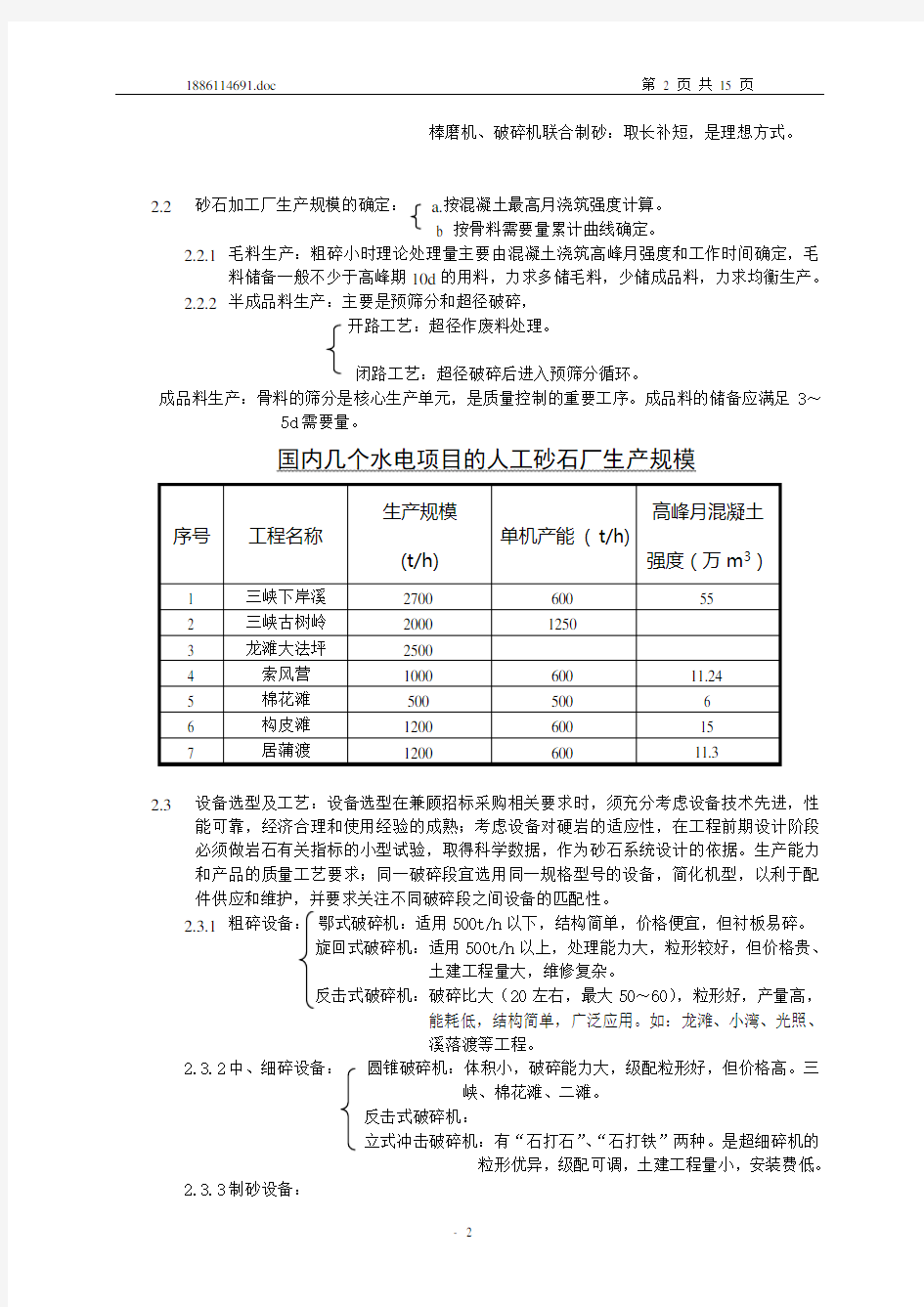

碾压砂加工系统工艺流程

给料

粗碎i=4

半成品仓

~8

+ - 筛分

高速立轴破

超细碎粉砂车间

i=4~5

成品

碾压混凝土制砂新技术

一、碾压混凝土砂的品质:水电工程砂石料要求严格,一个砂石系统的设计成功与否,都取决

于砂的生产工艺。

a)水工混凝土施工规范和碾压混凝土施工规范对砂的质量标准如。

b)优质砂的品质指标:

1.级配符合国标要求,严格控制在标准中砂Ⅱ区内。

2.细度模式控制在FM=2.5~2.7±0.2.力争达到2.5~2.7±0.15 。

3.石粉含量:常态混凝土砂8~15%;碾压混凝土砂16~22%。

4.含水率:控制在≤4~6%。

5.能耗指标≤5kwh/t成品砂。

6.水耗指标≤1t/t成品砂。

7.钢耗指标≤0.5kg/t成品砂。

8.环保排放要求达标,空气≤3mg/m3,水≤200mg/m3,噪声≤70db

9.工艺线路简单,计算机自动控制,工厂化生产。见工艺流程图。

二、制砂技术

制砂工艺是砂石生产的核心工艺,前几年国内大多数工程制砂主要采用三种形式:棒磨机制砂、立轴破制砂、立轴破和棒磨机联合制砂。

棒磨机制砂的特点是:

(1)成品砂质量稳定、粒形好;

(2)耗水、耗电量高、钢棒耗量大;

(3)建筑安装量大;

(4)石粉损失量大、水处理费用高。

立轴破制砂的特点是:

(1)工艺流程简单,单位能量消耗低;

(2)5~2.5mm的石料反复循环破碎,破碎效果差,能量消耗略偏大;

(3)成品砂中2.5~1.25mm、1.25~0.63mm粒径的石料偏少;

(4)成品砂的粒度模数控制难;

(5)成品砂率偏低。

立轴破和棒磨机联合制砂的特点是:

(1)集中了立轴破、棒磨机制砂的优点,克服了中径含量问题、石粉过多流失问题等;

(2)流程中仍然保留了棒磨机及其不足之处;

(3)工艺流程复杂、设备品种多。

由于以上三种制砂方式都存在不同的缺点,根据立轴破碎机破碎岩石的机理,对于不同的岩性,不同的给料量,不同的给料粒径和级配,不同的转子线速度,甚至进料的含水率变化,都将对产砂量和砂的粒度组成、细度模数、石粉含量等质量指标产生影响。因此,研究试验应用两种不同转子速度的立轴破联合制砂的思路就成了必然的选择。

按照这一思路,水电九局在其承担的一些工程项目中,如湖南皂市、贵州索风营、沙沱等水电站进行了一系列的试验研究和生产实践,取得了比较理想的成果。该制砂工艺的主要内容是:(1)经破碎后的石料(5~40mm)送入常速度(v=50~70m/s)的立轴破碎机破碎,破碎后进入筛分机分级,>5mm的石料返回转料仓,5~2.5mm的石料送入高速(v>75m/s)的立轴破碎机再破碎,经再破碎的石料与<2.5mm的石料混合后进入成品仓。实际上第二级高速立轴破碎机起了比棒磨机更大的调整粒度组成和石粉含量的作用。

(2)破碎物料含水量的影响。

破碎物料含水量在一定范围内时,对除尘效果起到重要作用。但含水量较高时会降低产砂量。经测试分析:

●当物料含水量控制在≤2%时,扬尘污染严重,必须采取除尘设施。

●当物料含水量控制在>5%时,产砂率明显降低。且随着含水量的增加,产量急剧降低。当含水率达到9%~11%时,产砂率几乎为零。

●当物料含水量控制在2%~5%时,物料的破碎效果最佳。

●当物料含水量>11%时,宜采用湿法生产,但产量比半干法低。

(3)给料量对砂产量的影响,当给料量较小时,产砂量随给料量的增加而增加;产砂率有所降低。当给料量达到一定量时,产砂量达到最大值。如PL8500型机最佳给料量值为70~90t/h (物料:灰岩,“石打铁”破碎腔)。

当给料量超过一定值后,产砂量增加不多,而产砂率降低较多,如PL8500型机给料量超过110t/h时,产砂量增加很小(物料:灰岩,“石打铁”破碎腔)。其原因是:破碎腔内的石料流较大,转子抛出的石料大部分打在石料流上而不是打在铁砧上。

(4)给料量、给料粒径、含水率、转子速度、砂的细度模数、石粉含量间的关系

●在相同的物料粒径、含水率、及转子速度(即线速度)相同的情况下,给料量增加,成品砂中的石粉含量降低,砂的细度模数增大,当给料量达到一定值后基本稳定。

●当物料的含水率、给料量稳定,转子速度(即线速度)相同的情况下,物料粒径(≤60mm)增大,其石粉含量增加,细度模数降低。

●在相同的物料粒径、含水率、给料量下,随着破碎机转子速度(即线速度)上升,砂中

砂石骨料生产系统设计说明 1.1 工程概述 砂石骨料生产骨料系统位于挡水坝下游一平台上,紧临混凝土拌和系统进行布置,总占地面积约6000m2。砂石骨料生产系统主要承担供应主体工程混凝土总量约11.1万m3的生产任务,主要生产大石(40~80mm)、中石(20~40mm)、小石(5~20mm)、以及砂(<5mm),其中粗骨料约16.5万t,细骨料约8.4万t。砂石骨料系统布置详见附图1《砂石骨料生产系统平面布置图》 1.2 料源简介 本标段砂石骨料料场为黑串沟人工骨料场,位于大坝左岸耳朵岩沟支沟黑串沟右岸山脊,距坝址约1.6km,距离砂石骨料系统约1.1km,有公路相通,运输较为方便。本标段总开采量为16.88万m3。 1.3 系统工艺流程设计 1.3.1 系统设计规模 本工程砂石系统以承担主体工程全部混凝土总量约11.1万m3所需砂石骨料的加工,系统生产能力应满足本标实际高峰月浇筑强度16500m3/月骨料供应,但根据招标文件要求,砂石系统生产能力满足混凝土浇筑高峰强度2.0万m3/月。按招标文件要求进行系统设计,骨料最大粒径为80mm,最小粒径为0.15mm。 根据初步计算,成品骨料综合级配见表1。 表1 成品骨料综合级配表 ⑴成品砂石料月需要量 高峰月成品砂石料需要量: Qc=20000m3×2.2t/m3=44000t/月

(注:系数2.2为每m3混凝土中的砂石料用量) ⑵高峰月毛料处理能力 按照成品砂石料的生产要求,考虑到整个加工过程中的加工损耗、运输损耗、堆存损耗、洗石损耗、细砂石粉流失等综合因素,高峰月毛料处理能力为:Qmd=Qc/η=4.4×104t/0.85=51765t /月 成品率η={k 3k 4 k 5 k 6 [1+v(k 1 k 2 -1)]}-1={1.03×1.02×1.02[1+0.35(1.25× 1.02-1)]}-1=0.85 ⑶系统设计毛料小时处理量及成品砂石料小时生产能力 高峰强度月,每月工作25天,每天工作8小时,并考虑生产不均匀系数K=1.1,系统设计小时毛料处理量为: Q h =Q md ×K/MN=51765×1.1/(25×8)=285t/h 成品小时生产能力为: Q=Q c ×K/MN=44000×1.1/(25×8)=242t/h 进过以上计算,本系统生产规模毛料小时处理量按300t/h,成品砂石料小时生产能力为250t/h进行设计,完全能满足高峰期月浇筑强度20000m3的骨料供应需求。 1.3.2 工艺流程设计 砂石料加工系统设计产出成品分别为大石(80~40mm)、中石(40~20mm)、小石(20~5mm)、砂(<5mm)4种料,设计主要采用粗碎、中碎和细碎的三段破碎及两段筛分来完成整个生产过程。根据破碎筛分的流程,确定生产工艺流程,工艺流程图详见附图2《砂石骨料生产系统工艺流程图》。 1.3.3 加工流程设备选型 1.3.3.1 选型原则 (1) 生产能力满足招标文件要求,并且要求有一定裕度; (2) 各粒径砂石料的产量能根据需要即时调整; (3) 成品砂石料储量满足混凝土高峰期浇筑5天用量; (4) 工艺性能可靠,节约占地,建设周期短。 3.3.3.2 设备选型 粗碎(第一段破碎):粗碎原料为黑串沟人工骨料料场的开采石料,要求石料粒径控制在600mm以下。根据生产骨料能力,选用1台JC1100型颚式破碎机作为粗碎设

1. 工程概况 河头上水库位于赫章县白果镇河头上村,所在河流为长江流域乌江水系六冲河上源右支后河支流前河的小支流上。水库工程主要任务是承担赫章县城白果片区3.8万居民生活用水。本工程为水库大坝枢纽工程,水库规模属小(1 )型,坝体为碾压混凝土重力坝,大坝坝高62.5m。 本工程原定砂石料场因地方政策变化、移民征地等问题不能按约定提供招标阶段所规划指定的砂石料场,在此情况下经综合考虑利用左坝肩修建管理房其场平开挖出的有用料进行加工砂石料,用于河头上水库工程施工。 2. 砂石骨料需求情况 根据招投标文件,本工程混凝土总量为12.24万m3,混凝土高峰浇筑强 度约2.6万m3/月,平均强度为2万m3/月,主要为二、三级配混凝土。粗骨料大石粒径为80?40mm中石为40?20mm小石为20?5mm 砂为w 5mm 粗骨料同级别内要求粒径分布均匀,不得断挡,需满足DL/T5151-2014《水 工混凝土砂石骨料试验规程》要求。为保证砂石骨料均衡生产,提高设备利用能力,拟采用“全年开采、闲时备料”的运行方式,高峰期利用闲时储备料应急补充,因此,系统生产能力按照平均需求能力进行设计。根据毕节市勘测设计研究院提供的碾压混凝土施工技术要求配合比计算,总计需生产成品砂石骨料18.36万m3。 3. 砂石系统组成情况 3.1系统组成 根据砂石骨料需求情况,以及骨料质量要求,本系统拟设置开采区、上料区、破碎车间、筛分车间、成品料场等。主要构筑物有:喂料回车平台、箱型锤式破碎机、1条平筛、胶带机(2条)及两台制砂设备。本工程砂石加工系统机械设备情况见下表3-1 o 表3-1 砂石加工系统机械设备情况表

第6章砂石料加工系统 6.1工程概况 本标段只承担电源电站厂房及引水系统土建和金属结构与机电设备安装工程的施工。该标段主体及临建工程的混凝土总量约为6.1万m3,浆砌石2.9万m3。其中三级配混凝土1.53万m3、二级配混凝土 3.8万m3、一级配混凝土0.77万m3,砂浆1.16万m3。 根据招标文件要求,用于主体工程和重要部位的混凝土的骨料,采用经监理人批准后可利用的合格洞挖料,如人工砂产量不足可开采其培河口与恩梅开江左岸交汇处的天然砂砾石料场补充。恩梅开江沿江两岸分布有砂料场,调查砂料储量约15万m3,主要是细骨料。试验资料见表6.1-1。 表6.1-1 细骨料筛分试验成果表 6.2 砂石骨料加工工作范围 本工程砂石骨料加工分人工砂石骨料加工及天然砂石骨料加工。根据标书要求我公司要负责人工砂石料加工系统及天然砂骨料系统的全部施工详图设计、所有土建施工及机电设备采购、运输、安装、调试及试运行、人工砂石料采石毛料运输、天然砂骨料料源开采、人工砂石骨料加工系统及天然砂骨料系统的运行管理。 6.3砂石骨料加工工作项目 6.3.1砂石骨料加工主要工程项目包括(但不限于): (1) 原材料采集 本工程人工砂石骨料加工系统不需要另外开挖石料,只是利用合格洞挖料进行毛料运输。天然砂石骨料只是对其培河口与恩梅开江左岸交汇处的天然砂砾石料场进行骨料开采。 (2) 人工机制砂石料加工系统 1) 土建 主要包括:场平、半成品料堆和成品料堆、各车间、办公室、带式输送机基础及廊道、供水管敷设、废水处理厂、排水沟、场内道路等。

2) 设备及部分材料的采购、运输、保管。 3) 安装 主要包括:各车间所有设备、汽车受料仓及廊道内的给料机、带式输送机、配电、电器设备、钢桁架及管道的安装。 4) 调试、试运行 调试车间各种设备、带式输送机、电器设备、管道的试压等;试运行(包括空载试运行和负载试运行)。 5) 砂石系统运行维护 砂石加工系统运行期的砂石料生产。主要工作内容包括:毛料开采运输、砂石加工、给排水、废水处理、成品骨料质量检测、成品骨料计量等所有生产环节。 (3) 天然砂石料加工系统 如人工砂产量不足可开采其培河口与恩梅开江左岸交汇处的天然砂砾石料场补充,只在料场设置筛分系统,采用取砂弃石工艺,在加工厂生产的人工砂按比例进行掺合,使其达到要求的细度模数。 6.3.2砂石骨料加工自行承担和解决的工程施工所需的工程项目和临时工程(但不限于): (1) 施工交通(包括场内道路及砂石加工厂至拌和站道路之间的连接道路); (2) 施工供电(含运行期柴油发电机组变、配电设施采购、安装、运输、维护); (3) 施工及生产运行期间的供排水,含取水建筑物和水池建造,管路和设备的采购、安装,以及施工的运行、维护; (4) 施工照明; (5) 施工通信; (6) 修配厂、钢筋及木材加工厂等; (7) 仓库系统; (8) 临时房屋建筑工程; (9) 施工期环境保护设施。 6.4 本工程特点 6.4.1本工程是由承包人负责整个砂石骨料加工系统的详图设计和建筑安装工程的施工、生产调试到生产运行管理的全过程控制施工。同时包括人工砂石骨料加工系统及天

缅甸板其公路工程第二标段施工项目部 混凝土配合比设计试验报告项目部承建伊江上游水电项目对外交通板瓦至其培公路第二标段工程施工任务,对本标段常态混凝土进行施工配合比试验。按照投标文件及公路桥涵施工技术规范(JTG/TF 50-2011)的技术要求,试验室在室内进行了施工配合比试验,所有试验均有监理旁站,现将试验成果报告如下。 一、技术要求 砼配合比技术要求见下表1。 表1 砼配合比技术要求 二、试验依据 试验配合比设计的主要依据 《合同文件技术规范》 《公路桥涵施工技术规范》 JTG/TF50-2011;《普通混凝土配合比设计规程》 JGJ 55-2000; 《公路工程水泥混凝土试验规程》 JTG E30-2005; 《通用硅酸盐水泥》 GB 175-2007; 《公路工程集料试验规程》 JTG E42-2005。

三、原材料检测 1、细集料 采用1#砂石加工系统生产的细集料,其检测项目及级配成果见下表2。 表2 细集料检测成果表 2、粗骨料 采用1#砂石加工系统生产的5~20mm 、20~40 mm粗骨料,其品质和级配检测成果见下表3-1、表3-2。 表3-1 1#砂石厂生产的粗集料品质检测成果表

表3-2 1#砂石厂生产的粗集料级配检测成果表 3、水泥 采用腾越水泥有限公司生产的腾越P.042.5级水泥,品质检测结果见表4。 表4 水泥检测结果表 4、水 采用项目部驻地生活用水。 四、普通混凝土配合比试验

本次试验采用腾越牌P.O42.5水泥、1#砂石骨料加工系统生成的骨料进行室内配合比拌和,试验选用0.60、0.55、0.50、0.45四个水灰比,粗骨料比例为:中石:小石=60:40。其试验检测成果见表6。 表6 配合比试验室内试验成果 根据表6中混凝土室内配合比试验灰水比与28天抗压强度试验成果,可以得出灰水比与28天抗压强度关系曲线,见图一。 根据图一中回归方程式y=19.943x-2.3005可以计算出混凝土28d强度与水灰比关系如式① ∫CU。O=0.410×∫ce×(C/W-0.115) r=0.9995…………①式中: ∫CU。O -混凝土强度,MPa;

1.工程概况 木瓜溪水库位于石阡县中坝镇上游石阡河上,坝址距中坝镇3km,距石阡县13km。木瓜溪水库工程由挡水建筑物、泄水建筑物、放空建筑物、供水灌溉系统、引水发电系统及厂房建筑物等构成。坝型为常态混凝土双曲拱坝,挡水建筑物分为左右岸非溢流坝段,河床为溢流坝段,大坝坝顶高程为545.00m,最大坝高53米,底宽13.5m,顶宽5m,坝顶弧长度124.16m。坝身设一个溢流表孔(12m×7m,宽×高),堰顶高程533.0m,设置一道工作闸门,2个泄洪兼放空底孔(5m×4m,宽×高),底板高程513.00m,对称布置在表孔两侧,下游采用挑流消能。大坝下游接混凝土护坦,护坦底板厚度为2m,护坦边墙为贴坡混凝土结构,边墙底部与护坦相接,顶部厚度为1m,护坦边墙高度为16m。 厂区布置在大坝下游左岸,距坝下游150m,为地面厂房结构,装机容量为2400KW。 2.砂石骨料需求情况 根据招投标文件,本工程混凝土总量为61275m3,混凝土高峰浇筑强度约7832m3/月,平均强度为6104m3/月,主要为二、三级配混凝土。粗骨料大石粒径为80~40mm,中石为40~20mm,小石为20~5mm,砂为≤5mm,粗骨料同级别内要求粒径分布均匀,不得断挡,需满足《水工混凝土施工规范》要求。为保证砂石骨料均衡生产,提高设备利用能力,拟采用“全年开采、闲时备料”的运行方式,高峰期利用闲时储备料应急补充,因此,系统生产能力按照平均需求能力进行设计。根据我公司实验室提供的推荐理论配合比计算,总计需生产成品砂石骨料13.75万t,各种砂石骨料需求强度为:砂102 m3/天、小石82m3/天、中石101m3/天、大石56m3/天。 3.砂石系统组成情况 3.1系统组成 根据砂石骨料需求情况,以及骨料质量要求,本系统拟设置开采区、上料区、破碎车间、筛分车间、成品料场等。主要构筑物有:喂料回车平台、箱型锤式破碎机、2条平筛、水池、胶带机(2条)及成品料场和场内排水沟、污水沉淀池等。砂石系统主要设备基础结构见附件一:《砂石系统平面布置

砂石料生产系统 混凝土90%由砂石料组成,每立方米混凝土需1.5m3砂石骨料,约合2.2t/ m3。砂石料生产系统是混凝土大坝的粮仓,是工程的命脉。因此,砂石生产系统的。规模也十分庞大,对工程建设的影响重大,应高度重视。 1砂石料源的选择 1.1砂石料的分类:天然砂石料、人工砂石料。 砂石料的综合成本:除计入开采、加工运输等成本外,还应包括料场及加工系统建设的土建和设备的一次性投资,以及采用不同类型骨料配制混凝土时其它成分材料差额的费用等。 有些工程招标时明确,综合成本还包括剥离层、边坡支护、场地排水、环境保护的费用。 1.2水工混凝土骨料的质量技术要求:详见《规范》 品质要求:骨料的级配、容重、比重、热学性能、物理力学指标(湿抗压强 度)。 有害成分:云母(<2%)、碱骨料、有机物、黏土、硫化物等应控制在一定范围。 1.3砂石料源的选择: 1.3.1.1最佳料源选择方案取决于料场的布局、开采条件、可利用料的贮量,质量级配、 加工条件、弃料量、运输方式、运输方式、运输距离及生产成本的因素,并结 合工程实际进行综合技术经济论证。 1.3.1.2料源分类:天然砂石料场:陆上料场、河滩料场、河床水下料场。 人工料场:采石厂。 工程开挖利用料:导流隧道、坝肩坝基开挖等弃渣。 1.4砂石料的开采: 1.4.1砂石料开采量:砂石料需要量应按各级配混凝土需要量按比例分别计算。初估时, 可以按每立方米约需1.5m3砂石净骨料,其中,粗骨料1.067 m3 (1.5t), 细骨料 0.433 m3(0.7t)。折合成开采量时需计入开采、加工、运输、储存等的损耗系数。系 数可参阅有关资料。 1.4.2人工料场的开采:一般用钻爆法松动岩体,控制开采石块的粒径,用鄂式破、反击 破、移动式破碎站破碎,对超大块石用二次爆破或液压破碎锤处理。 2砂石加工厂 水电工程要求砂石加工厂,“现代化、高标准、绿色环保、智能节能”。加工厂由粗碎、中细碎、筛洗、制砂等车间单元组成,三个生产环节,即毛料生产、半成品料生产、成品料生产。 粗碎车间:最大进料粒径可达1000mm以上,将石料破碎到300~ 70mm,采用反击破、鄂破、旋回破筛分一体化布置,使粗碎 大大优化。 中细碎车间:将石料破碎到70~20mm~1mm,采用闭路生产工艺,可以 按需生产,新式反击式破碎机大破碎比,高效能。圆锥破碎 机(单缸和多缸),粒形好,产量高。应用于三峡、江垭等。 2.1人工砂石料工艺筛分工艺:新型筛分设备,超宽筛、高强钢网筛、球击筛面筛等筛分 效效率高、噪声低、不塞孔。高效脱水筛。 棒磨机制砂:产品稳定,粒径、细度模数良好,缺点, 产量低,耗钢量大。 制砂车间:破碎机制砂:旋盘式圆锥破碎机、冲击式破碎机制砂。

砂石料加工系统施工措施 一、概述 1.1 工程概况 引水式开发方式。坝型为埋石混凝土重力坝,最大坝高9.0m,正常蓄水位1697.0m,正常蓄水位以下库容24×104m3,电站总装机容量为21MW(2×10.5MW),额定水头140.0m,单机额定引用流量8.85 m3/s,总引用流量17.7m3/s。 1.2 设计依据 1、本工程招标文件技术条款中明确的技术标准和规范 2、《水利水电工程砂石料加工系统设计导则》 二、施工布置 2.1 施工场地布设 砂石料加工系统承担混凝土总量约4.88万m3,喷混凝土0.88万m3,需加工骨料7.32万m3,约11.72万t,其中加工砂5.23万T,碎石6.41万T。 根据渣场分布、料场布置位置及工作面分布情况,通过对开挖可利用料、骨料及混凝土运距分析和综合比较,共布置3个砂石加工系统,分别布置在3号渣场、4号渣场及7号渣场内,各占地面积1680m2。砂石料加工系统具体布置图详见图1;砂石料加工系统工艺流程见图2; 2.2 施工道路 乡村公路与自建施工道路,能够满足毛料和成品骨料的运输要求。 2.3 施工用水布置 根据场内用水规划,1、2号砂石料加工系统用水从五郎河抽水; 3号砂石料加工系统用水从团结大沟取水;详见表2。 砂石料加工系统用水布置表 表2

2.4 施工用电布置 施工用电主要为破碎、筛分系统生产用电及夜间施工照明用电。1号砂石料加工系统用电直接利用3号渣场内布置的一台S9-200/10变压器进行输电;2号砂石料加工系统用电直接利用4号渣场内布置的一台S9-200/10变压器进行输电;3号砂石料加工系统用电直接利用5号支洞口布置的一台S9-500/10变压器进行输电; 2.5 料场分布 根据施工招标文件及相关资料,洞挖可利用料约3.9万m3。 三、砂石骨料强度分析及设备选型 3.1 砂石骨料强度分析 根据投标文件及混凝土施工进度要求,混凝土高峰月浇筑强度5900m3/月,约需骨料为5900×2=11800t,每月按25天有效工作日,每天两班制生产,每班按10小时计算,砂石料筛分系统必须达到生产强度:11800÷25÷2÷10≈23.60t/h。设备有效利用率按85%考虑,砂石料筛分系统设计处理能力为30t/h ×0.85=25.5t/h>23.60t/h。各系统主要技术经济指标见下表7。 砂石料加工站主要技术经济指标表 表7

善泥坡水电站场内交通工程 砂石料加工系统初步设计说明书 批准: 校核: 编写: 中国水利水电第九工程局有限公司善泥坡水电站项目部 二00九年九月十日

目录 设计背景 (4) 第一部分系统设计 (4) 1. 工艺流程设计 (4) 1.1 设计依据 (4) 1.2 设计原则 (4) 1.3 料源规划 (5) 1.4生产规模 (6) 1.5流程设计 (7) 1.6关键加工工艺 (8) 1.7 设备选型 (9) 1.8 料仓及成品供料 (12) 1.9 系统特点 (13) 2. 施工布置 (14) 2.1 布置原则 (14) 2.2 系统组成 (14) 2.3 车间布置 (14) 2.4供排水系统 (16) 2.5供配电系统 (16) 2.6 临时设施 (16) 2.7 主要土建工程量 (17) 3 电气系统设计的基本原则 (17) 3.1设备选型 (18) 3.2功率因素补偿 (18) 3.3系统照明 (18) 3.4计量设计 (18) 3.5消防 (18) 4 供排水系统设计 (18) 4.1概述 (18) 4.2供水方案 (19)

4.3水回收方式 (19) 4.4排水系统 (19) 4.5用水标准及用水量计算 (19) 4.6供水系统结构设计 (20) 4.7 管路布置 (21) 4.8 主要设备与工程量表 (21) 5钢结构设计 (25) 5.1 设计原则 (25) 5.2钢结构设计项目 (25) 5.3 钢结构设计 (25) 5.4钢结构主要工程量表 (27) 6钢筋混凝土结构设计 (27) 6.1 设计原则 (27) 6.2 钢筋混凝土结构设计项目 (28) 6.3 钢筋混凝土结构设计 (28) 6.4钢筋混凝土主要工程量 (30) 第二部分运行管理 (31) 7. 砂石料生产 (31) 7.1 概述 (31) 7.2 资源配置 (31) 8. 砂石骨料生产质量保证措施 (33) 8.1 建立健全质量管理保证体系和质量管理制度 (33) 8.2 砂石骨料工艺性试验 (33) 8.3加强砂石骨料生产质量的控制 (34) 8.4 认真做好成品砂石骨料的储存防护工作 (34) 9.安全文明生产与环境保护 (35) 9.1 安全文明生产 (35) 9.2环境保护 (36)

砂石骨料供应管理 办法初稿

安徽绩溪抽水蓄能电站砂石料加工及混凝土生产系统 建安及运行工程 砂石料加工系统砂石骨料供应管理办法 批准: 审核: 编写: 中国水利水电第十二工程局有限公司 绩蓄电站Q4标项目经理部

05月13日 砂石料加工系统砂石骨料供应管理办法 一、总则 1、为确保安徽绩溪抽水蓄能电站工程建设所需混凝土、砂石及其它各类原材料质量可靠、数量满足工程进度的要求,特制订砂石料加工系统供应管理办法。 2、《砂石料加工系统砂石骨料供应管理办法》中所称供料方为:中国水利水电第十二工程局有限公司绩蓄电站Q4标项目经理部(后简称项目部),需料方为:经业主批准的主体工程或其它工程施工承包人,监理人为:中国水利水电建设工程咨询西北公司安徽绩溪抽水蓄能电站监理中心(后简称监理中心)。 二、砂石料供应程序及种类 1、砂石料供应程序流程如下: (1)需料方填写供应申请单(附表1); (2)单辆车运料过磅及计量统计; (3)每日供料量签证(附表2); (4)每月供料量签证(附表3)。 2、砂石料种类 供应砂石料种类:大石(40~80mm)、中石(20~40mm)、小石(5~20mm)、豆石(5~15mm)、砂(≤

5mm)、垫层料、特殊垫层料、反滤料、各类路面碎石料。 三、砂石骨料计划 1、生产运行期间,骨料需求方应编制成品骨料年、月需求计划,提交监理中心审核。年计划必须在上年的11月20日之前提交、月计划必须在上月15日前报送。 2、监理中心及时将审核后的各骨料需求方需要的成品骨料年、月需求计划汇总后,以书面形式提供项目部组织生产。其中年计划的提供时间为上年12月10日前,月计划的提供时间为上月20日前。 3、项目部将按监理中心提供的成品骨料需求计划,编制年、月成品骨料生产计划、回采渣场的回采计划以及相应的设备、人员投入计划和试验检验计划报监理中心审批后指导生产。年计划在上年12月中旬报送、月计划在上月中旬报送。 4、正常供应过程中,如个别需料方的骨料需求量较月计划有显著增加或减少、或对某级成品骨料的需求量比计划明显增加或减少。需料方应及时一书面形式上报监理中心,再由监理中心转发项目部,以便项目部及时组织安排生产或调整生产计划安排。 四、砂石骨料生产 1、项目部将按照监理中心提供的成品骨料月需求计划,精心组织合理安排人工骨料加工系统的生产和运行,在一般情况下,所安排的日生产强度至少应为成品骨料需求计划日平均强度的120%,除在特殊情况下,应保持成品料仓处于满堆状态,以保证骨料有充分的脱

1.1砂石加工系统 1.1.1概述 本工程总混凝土量为33.6万m3,共需成品砂石料47.1万m3,其中中骨料(40~80mm)8.3万m3,小骨料(20~40mm)12.5万m3,细骨料(5~20mm)12.5,砂13.8万m3。大坝填筑需要填层料,小区料及反滤料共计28.1万m3,其中填层料25.9万m3,小区料0.76万m3,反滤料1.47万m3。 由于本工程附近没有天然石料场,本工程所需的成品砂石料全部采用人工轧制,轧制所需原料在尖尖山石料场开采。 1.1.2系统设计依据 根据施工进度安排,混凝土浇筑的最大强度为2.0万m3/月,填筑料、小区料及反滤料填筑的最大强度为 2.2m3/月。考虑到加工损耗,加工系统生产能力的富余度,系统按二班制即每天工作14小时计算,系统的混凝土骨料生产能力按180t/h考虑,垫层料生产能力按90t/h考虑。 1.1.3砂石料开挖 粗碎车间要求开挖的砂石料最大粒径控制在50cm之内,因此,按过渡料开挖的方法爆取,采用深孔梯段毫秒微差爆破,梯段高度为15m。钻孔机具选用1台液压露天钻ROC742钻机,能满足2000m3/d的开挖强,具体开挖要求参见第10章的有关内容。 1.1.4破碎工艺 为保证工程在不同施工时期对骨料的不同需求,生产工艺考虑具有较强的调节骨料生产与耗用平衡,在保证产品质量及工程用耗量的前提下,加工设备选用国内领先且具有成熟使用经验的国产设备,以降低建厂投入,本系统将设置粗碎车间、中碎车间、细碎车间、一级筛分车间、二级筛分车间、细骨料分级、成品料堆存、运输等设施。 一、粗碎车间

粗碎车间与受料斗结合布置,车间设置二个容量各为15 m3的喂料斗及二台PE600×900鄂式破碎机、二台1000×700槽式振动给料机。原料由自卸车直接卸入料斗,由槽式振动给料机喂入粗碎设备PE600×900鄂式破碎机,加工成混合料落入皮带机送至调节料堆。 粗碎车间所能接受的原料最大粒度≤500mm,>500mm的蛮石将被二次解小再利用。 二、中碎及一次筛分 堆存于调节料堆的混合料由底部的二台槽式给料机卸料,由皮带机送往一级筛分车间,一级筛分设1台3KY1836型振动筛,对混合料进行筛分,将需破碎的物料由皮带机送往中碎车间破碎,中碎车间安装一台φ1600×1400反击式破碎机,通过改变该机的排料口宽度可有效地调整排料级配,一级筛分车间同时分出中石、小石成品料,由相应的皮带机送往成品料堆,<20mm的混合料由皮带机送往二级筛分车间继续筛分,>80mm的混合料由皮带机送往中碎车间破碎。 三、二级筛分及细碎车间 细碎车间安装1台PL—1000立轴式破碎机,对多余部分的细石进行进一步的破碎,该破碎机出料粒度小于5mm的占大部分,但是砂子细度模数粗,属粗砂范围,需要用检查筛将2-5mm的粒径通过闭合回路反送到PL-1000立轴式破碎机进行破碎,加工成小于2mm的粒径来调整成品砂细度模数。 二级筛分车间安装一台2YIC1836振动筛,一台FG1500螺旋分级机,用振动筛分离出5-20mm,2-5mm及<2mm的成品料,2-5mm由皮带机送到PL-1000立轴式破碎机进行再破碎,<2mm的砂通过螺旋分级机脱水后由皮带机送到成品料堆。用作垫层料的砂不经螺旋分级机直接由皮带机送到成品料堆。 5-20mm骨料在堆存的同时将多余的料通过皮带机送到PL-1000立轴式破碎机进行制砂。

4.5 砂石料加工系统 4.5.1 砂石料需用量 本工程砼总量为115.30 万m3,其中左岸72.35 万m3,需成品砂石料108.53 万 m3,考虑损耗约需砂石毛料 135.10 万 m3;右岸混凝土总量 42.95 万m3(含临时工程),需成品砂石料 64.43 万 m3,约需砂石毛料 80.20 万 m3,其他零星工程需要成品砂石料 9.07 万 m3,合计需要砂石成品料 182.03 万 m3,约需要砂石毛料215.30 万 m3骨料所需级配见下表: 4.5.2 系统规模 根据本工程施工总进度安排,本工程右岸混凝土高峰月浇筑强度 3.52 万 m3,考虑混凝土浇筑月不均匀系数 1.5,砂石系统按混凝土高峰月浇筑强度为 5.28 万 m3设计,砂石料生产每立方混凝土需用砂石骨料 2.3t,按每月 25 天、每天二班、每班工作 6 小时工作制进行加工。则砂石生产系统毛料处理能力为405t/h。 左岸混凝土高峰月浇筑强度 3.72 万 m3,考虑混凝土浇筑月不均匀系数 1.5,砂石系统按混凝土月最高浇筑强度为 5.58 万 m3设计,砂石料生产每立方砼需用砂石骨料 2.3t,按每月 25 天、每天二班、每班工作 6 小时工作制进行加工。则砂石生产系统毛料处理能力为 430t/h。 综上左、右岸砂石加工系统均按系统毛料处理能力为 430t/h。 4.5.3 工艺流程设计 砂石料加工系统设计产出成品分别为大石(80~40mm)、中石(40~20mm)、小石(20~5mm)、砂(<5mm)4种料,设计主要采用粗碎、中碎、细碎三段破碎和制砂及三段筛分来完成整个生产过程。根据破碎筛分的流程计算,确定工艺流程如图:《砂石骨料加工系统工艺流程图》所示。

1.工程概况河头上水库位于赫章县白果镇河头上村,所在河流为长江流域乌江水系六冲河上源右支后河支流前河的小支流上。水库工程主要任务是承担赫章县城白果片区3.8万居民生活用水。本工程为水库大坝枢纽工程,水库规模属小(1)型,坝体为碾压混凝土重力坝,大坝坝高6 2.5m。 本工程原定砂石料场因地方政策变化、移民征地等问题不能按约定提供招标阶段所规划指定的砂石料场,在此情况下经综合考虑利用左坝肩修建管理房其场平开挖出的有用料进行加工砂石料,用于河头上水库工程施工。 2.砂石骨料需求情况 根据招投标文件,本工程混凝土总量为12.24万m3,混凝土高峰浇筑强度约2.6万m3/月,平均强度为2万m3/月,主要为二、三级配混凝土。粗骨料大石粒径为80~40mm,中石为40~20mm,小石为20~5mm,砂为≤5mm,粗骨料同级别内要求粒径分布均匀,不得断挡,需满足DL/T5151-2014《水工混凝土砂石骨料试验规程》要求。为保证砂石骨料均衡生产,提高设备利用能力,拟采用“全年开采、闲时备料”的运行方式,高峰期利用闲时储备料应急补充,因此,系统生产能力按照平均需求能力进行设计。根据毕节市勘测设计研究院提供的碾压混凝土施工技术要求配合比计算,总计需生产成品砂石骨料18.36万m3。 3.砂石系统组成情况 3.1系统组成 根据砂石骨料需求情况,以及骨料质量要求,本系统拟设置开采区、上料区、破碎车间、筛分车间、成品料场等。主要构筑物有:喂料回车平台、箱型锤式破碎机、1条平筛、胶带机(2条)及两台制砂设备。本工程砂石加工系统机械设备情况见下表3-1。 3.2 系统生产工艺流程说明

由于砂石加工系统布置在左岸1#渣场,距离料场350m,毛料运输采用15t自卸汽车倒运至进料口,再用装载机端运至进料口。在进料口上方安装一个喂料斗,经喂料斗进行箱式破碎机破碎生产。为保证生产骨料含泥量不超标,对所采毛料进行分选或冲洗。 3.3 系统规模 系统设计规模以满足混凝土高峰时段的月平均浇筑强度的生产为设计依据。由此系统设计处理规模为:粗碎40t/h、筛洗35t/h、制砂25t/h。各车间处理能力见表3-2。 根据现场实际情况,由于细骨料石粉含量不足,增设两台制砂机。所增设型制砂机摆放在锤式制砂机输送皮带出口处,进行二次加工。VSI5X76153.4 系统参数系统各部分用电总功率约为500千瓦。本工程砂石加工设备及系统各项技术参数分别见表3-3、3-4、3-5、3-6、3-7。

1.工程概况 河头上水库位于赫章县白果镇河头上村,所在河流为长江流域乌江水系六冲河上源右支后河支流前河的小支流上。水库工程主要任务是承担赫章县城白果片区3.8万居民生活用水。本工程为水库大坝枢纽工程,水库规模属小(1)型,坝体为碾压混凝土重力坝,大坝坝高62.5m。 本工程原定砂石料场因地方政策变化、移民征地等问题不能按约定提供招标阶段所规划指定的砂石料场,在此情况下经综合考虑利用左坝肩修建管理房其场平开挖出的有用料进行加工砂石料,用于河头上水库工程施工。 2.砂石骨料需求情况 根据招投标文件,本工程混凝土总量为12.24万m3,混凝土高峰浇筑强度约2.6万m3/月,平均强度为2万m3/月,主要为二、三级配混凝土。粗骨料大石粒径为80~40mm,中石为40~20mm,小石为20~5mm,砂为≤5mm,粗骨料同级别内要求粒径分布均匀,不得断挡,需满足DL/T5151-2014《水工混凝土砂石骨料试验规程》要求。为保证砂石骨料均衡生产,提高设备利用能力,拟采用“全年开采、闲时备料”的运行方式,高峰期利用闲时储备料应急补充,因此,系统生产能力按照平均需求能力进行设计。根据毕节市勘测设计研究院提供的碾压混凝土施工技术要求配合比计算,总计需生产成品砂石骨料18.36万m3。 3.砂石系统组成情况

3.1系统组成 根据砂石骨料需求情况,以及骨料质量要求,本系统拟设置开采区、上料区、破碎车间、筛分车间、成品料场等。主要构筑物有:喂料回车平台、箱型锤式破碎机、1条平筛、胶带机(2条)及两台制砂设备。本工程砂石加工系统机械设备情况见下表3-1。 表3-1 砂石加工系统机械设备情况表

人工砂石料加工系统 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT

第6章砂石料加工系统 工程概况 本标段只承担电源电站厂房及引水系统土建和金属结构与机电设备安装工程的施工。该标段主体及临建工程的混凝土总量约为万m3,浆砌石万m3。其中三级配混凝土万m3、二级配混凝土万m3、一级配混凝土万m3,砂浆万m3。 根据招标文件要求,用于主体工程和重要部位的混凝土的骨料,采用经监理人批准后可利用的合格洞挖料,如人工砂产量不足可开采其培河口与恩梅开江左岸交汇处的天然砂砾石料场补充。恩梅开江沿江两岸分布有砂料场,调查砂料储量约15万m3,主要是细骨料。试验资料见表-1。 表-1 细骨料筛分试验成果表 砂石骨料加工工作范围 本工程砂石骨料加工分人工砂石骨料加工及天然砂石骨料加工。根据标书要求我公司要负责人工砂石料加工系统及天然砂骨料系统的全部施工详图设计、所有土建施工及机电设备采购、运输、安装、调试及试运行、人工砂石料采石毛料运输、天然砂骨料料源开采、人工砂石骨料加工系统及天然砂骨料系统的运行管理。 砂石骨料加工工作项目 6.3.1砂石骨料加工主要工程项目包括(但不限于): (1) 原材料采集 本工程人工砂石骨料加工系统不需要另外开挖石料,只是利用合格洞挖料进行毛料运输。天然砂石骨料只是对其培河口与恩梅开江左岸交汇处的天然砂砾石料场进行骨料开采。 (2) 人工机制砂石料加工系统 1) 土建 主要包括:场平、半成品料堆和成品料堆、各车间、办公室、带式输送机基础及廊道、供水管敷设、废水处理厂、排水沟、场内道路等。 2) 设备及部分材料的采购、运输、保管。 3) 安装 主要包括:各车间所有设备、汽车受料仓及廊道内的给料机、带式输送机、配电、电器设备、钢桁架及管道的安装。 4) 调试、试运行 调试车间各种设备、带式输送机、电器设备、管道的试压等;试运行(包括空载试运行和负载试运行)。 5) 砂石系统运行维护 砂石加工系统运行期的砂石料生产。主要工作内容包括:毛料开采运输、砂石加工、给排水、废水处理、成品骨料质量检测、成品骨料计量等所有生产环节。 (3) 天然砂石料加工系统

第四章砂石骨料生产 ** 砂石骨料生产量 ** 大坝砼及浆砌石砂石骨料 本工程砼总量为363125m3,浆砌块石150m3,根据砼标号级配及浆砌条块石用量经计算砂石骨料用量为: 砂(<5mm):169734m3 石子(40mm-80mm):127913m3 石子(20mm-40mm):99605m3 石子(5mm-20mm):98382m3 ** 供应CV标所需砂石骨料 CV标砼施工总量为100000m3,月强度为9700m3, 经计算砂石骨料用量为: 砂(<5mm):44000m3 石子(40mm-80mm):40704m3 石子(20mm-40mm):30528m3 石子(5mm-20mm):30528m3 ** 砂石骨料生产总量 砂石骨料生产总量等于砂石用量乘损耗率3%为: 砂(<5mm):213734m3 石子(40mm-80mm):168317m3 石子(20mm-40mm):130133m3 石子(5mm-20mm):128910m3 ** 砂石料生产规模 ** 砂石料供应强度 根据工程施工进度计划,大坝砼施工月强度35000m3,CV标砼施工月强度9700m3,日供应砂石骨料为: 砂(<5mm ):850m3 石子(5mm-20mm):552m3 石子(20mm-40mm):552m3 石子(40mm-80mm):736m3

** 生产规模 根据工程计划和砂石骨料生产场地限制,砂石骨料生产规模按日供量配备砂石骨料生产系统。 ** 砂石骨料开采与生产规划 ** 料场选择 根据招标文件和业主要求,砂石骨料开采与生产选择在牛尾沟。 ** 施工布置 ** 施工道路 本项工程道路已其本通行,只作部分维护,从高程416.00台地修一条道石料开采场,计长250m。 ** 风、水、电 结合施工总布置砂石骨料生产供风采用2台21m3英格索兰空压机,2台S7-500/10变压器,布设在石料开采和破碎机之间,100m3水池一座,布设在牛尾沟下道路侧高程412.00台地。 ** 砂石骨料生产场与成品堆放场 根据业主要求,砂石骨料生产场地设在牛尾沟,由于地形的限制,在牛尾沟下道路侧布设2-3天的砂石骨料生产成品堆放场,占地4500m2。砂石骨料生产场布设在牛尾沟高程416.00台地,由于该场地较小,采用骨料开采不用料填平扩大。 ** 砂石骨料原料开采 ** 履盖层开挖 履盖层形开挖采用220推机与EX350挖掘机配合,挖机直装10t自卸汽车运至指定地点。 ** 石料开采 石料开采,根据砂石骨料生产量进行开采,开采以自上而下,分层分块进行,用英格索兰潜孔钻造孔,采用非电导爆管挤压爆破。 **爆破参数 为保证料径满足生产要求,最大粒径控制在60cm,爆破参数初定为如下,在中标后根据现场爆破试验调整。 孔深:6m 孔径:70mm 排距:2m 孔距:2m 药卷直径:65mm 药卷长度:35cm 药卷重量:1.1kg 装药个数:16个 装药长度:5.6m

资料范本 本资料为word版本,可以直接编辑和打印,感谢您的下载 积石峡砂石骨料加工系统运行工程投标文件 地点:__________________ 时间:__________________ 说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容

第一章概况 1.1工程概况 积石峡水电站工程位于青海省循化县、民和县与甘肃省积石山县的三县交界处,是黄河上游龙青段梯级规划的第五座大型梯级电站。坝址位于西宁东南方向黄河积石峡的出口处,距西宁市公路里程206km,距国家铁路甘青线最近的民和火车站公路里程99.7km,距上游循化县城30km,距在建的公伯峡水电站河道距离55km。 积石峡水电站砂石骨料加工系统布置于甘沟砂砾石料场。甘沟砂砾料场位于甘肃省积石山县境内,坝址下游黄河右岸的甘河滩至梅坡村之间,距坝址公路里程9.0km~11.00km。积石峡水电站砂石骨料加工系统供应主体工程混凝土量约111.4万m3的成品料约276.51万t,系统处理能力按满足混凝土高峰时段月平均浇筑强度3.5万m3,过渡层料总用量26.89万m3,垫层料总用量6.66万m3,月高峰填筑强度1.4万m3,并将超径石料作为排水体料利用,考虑开采、破碎、筛洗、转运等综合消耗系统处理能力445t/h。开采总量500万t,采运强度490t/h,覆盖层处理约5.3万m3,成品骨料堆高峰期按七天储量考虑。 系统按全年运行每日三班制生产考虑。系统主要由汽车受料仓、粗碎车间、预筛分车间、筛分车间、中细碎车间、细碎制砂车间、

砂石加工系统施工方案 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

1.工程概况 河头上水库位于赫章县白果镇河头上村,所在河流为长江流域乌江水系六冲河上源右支后河支流前河的小支流上。水库工程主要任务是承担赫章县城白果片区万居民生活用水。本工程为水库大坝枢纽工程,水库规模属小(1)型,坝体为碾压混凝土重力坝,大坝坝高。 本工程原定砂石料场因地方政策变化、移民征地等问题不能按约定提供招标阶段所规划指定的砂石料场,在此情况下经综合考虑利用左坝肩修建管理房其场平开挖出的有用料进行加工砂石料,用于河头上水库工程施工。 2.砂石骨料需求情况 根据招投标文件,本工程混凝土总量为万m3,混凝土高峰浇筑强度约万m3/月,平均强度为2万m3/月,主要为二、三级配混凝土。粗骨料大石粒径为80~ 40mm,中石为40~20mm,小石为20~5mm,砂为≤5mm,粗骨料同级别内要求粒径分布均匀,不得断挡,需满足DL/T5151-2014《水工混凝土砂石骨料试验规程》要求。为保证砂石骨料均衡生产,提高设备利用能力,拟采用“全年开采、闲时备料”的运行方式,高峰期利用闲时储备料应急补充,因此,系统生产能力按照平均需求能力进行设计。根据毕节市勘测设计研究院提供的碾压混凝土施工技术要求配合比计算,总计需生产成品砂石骨料万m3。 3.砂石系统组成情况 系统组成 根据砂石骨料需求情况,以及骨料质量要求,本系统拟设置开采区、上料区、破碎车间、筛分车间、成品料场等。主要构筑物有:喂料回车平台、箱型锤式破碎机、1条平筛、胶带机(2条)及两台制砂设备。本工程砂石加工系统机械设备情况见下表3-1。

浅谈天然料砂石加工系统工艺设计的几个问题 郑崇飞 (中国水利水电第七工程局有限公司五分局四川彭山620860 ) 摘要:本文基于大渡河安谷水电站的天然料砂石加工系统工程,对天然料砂石加工系统工程的工艺设计要点进行初步分析,重点阐述了天然料加工系统在需要增加破碎工艺平衡骨料级配时的几个问题,并提出处理的方案,以供参考。 关键词:天然砂石料工艺设计问题 1、概述 水利水电工程项目附属工程天然砂石料加工系统一般在河流的中下游才具备使用条件,其工艺设计与目前大量使用的人工砂石加工系统有其独有的特点: 1、毛料各级配的比例与混凝土各级需要量的总比例一般差别较大,大量的水电工程为取得较好的经济效益需要破碎骨料以调节级配,这就使其砂石加工系统不为纯粹的简单筛分系统,实质是天然砂石骨料加工系统和人工骨料加工系统的结合,工艺设计相对复杂。 2、天然砂料直接冲洗筛分后其质量或数量一般难于满足工程项目的要求,这就导致需要制备人工砂掺入天然砂使用,补充其使用数量的同时调节其细度模数或石粉含量等指标,如大渡河下游天然砂为特细砂,就需要调节细度模数及控制石粉含量,工艺设计时必须充分考虑相应的工艺设计方案。 3、破碎天然卵石骨料和破碎开采块石毛料有其独有的特点,如破碎机加工的效率,破碎段的选择等。 总之,合理设计天然砂石加工系统,通过破碎平衡级配,在满足工程各级骨料的需求比例和总量的同时,控制好砂石骨料的质量,这与直接采用人工骨料加工系统比较将大量节约项目投资,可取得较好的经济和社会效益。 以下结合大渡河安谷水电站天然砂石加工系统,对使用天然料的加工系统工艺设计中常见的也容易出现的问题进行分析,并提供解决或改进的方案,为以后类似工程工艺设计提供参考。 2、安谷水电站天然料砂石系统工艺介绍 安谷水电站砂石加工系统工程主要承担电站厂坝枢纽土建及金属结构安装工程混凝土所需的骨料供应任务。系统设计满足混凝土浇筑高峰期月平均强度约14万m3/月混

砂石料系统方案 一、工程概况 XX水电站交通工程【坝区至XX土料场公路】Ⅱ标主要涉及工程项目为三座隧道(XX隧道、XX隧道、XX隧道)、四座涵洞以及部分明线路基。用于隧道洞门浇筑、洞身衬砌、路基及洞口边仰坡防护、涵洞砌筑、路基挡墙砌筑、路面铺设及其他工程项目施工所用的砂石料约11万方。 鉴于本标段附近无砂石料供应场所、外购运输成本高,而XX隧道出口端及XX隧道进口端洞内围岩岩体较完整、岩性较好,出渣量约15万方,可满足加工要求,特于XX施工区设置砂石料加工系统,供应XX、XX两施工区施工所需砂石骨料。如此,即可便于本标段施工,合理利用洞内弃渣,保证本标段生产作业所需砂石料的供应,又可减小工程废弃物对环境的破坏。 本砂石料加工系统主要采用砌筑隔墙、混凝土结构基础,配置WZD08喂料机、PE500×750颚式破碎机、PCS1010碓磕双功能破碎机、筛选振动器,进行洞内弃渣石料的破碎、加工。 二、编制依据 (1)XX机械制造有限公司提供砂石料系统设计图; (2)相关施工技术规范: (3)业主、监理单位相关要求。 三、基础结构 3.1结构组成 本砂石料生产系统砖混结构主要包括两部分,即为料仓隔墙及机电设备安础。 3.1.1料仓隔墙 料仓隔墙下部采用砖砌结构,宽37cm、高280cm、下宽400cm、上宽250cm、间距350cm,M7.5砂浆砌筑;上部采用C25混凝土结构,高40cm、长250cm。每面料仓隔墙顶部预埋两个筛架焊点,焊点间距1900mm。 3.1.2机电基础 砂石料生产机电设备的安装基础下部采用砖砌结构或M7.5浆砌片石,

上部采用C25混凝土砌筑结构,砌筑时注意各安装、生产预留孔洞的设置。 喂料机基础尺寸2680mm×2000mm;预埋两排共六个Φ200×600地脚孔。地脚孔排距680mm,间距1010mm。 一级破碎机基础设置800×150×16mm电机基座预埋钢板两块,间距640mm;预埋两排共六个Φ200×600地脚孔,排距1100mm、间距700mm;靠二级破碎机一侧设置长1500mm、宽840mm、斜角45°卸料口。 二级破碎机基础尺寸为4300mm×3800mm,安装二级破碎机基座预埋钢板,钢板长800mm、间距620mm;基础靠料仓一侧设置长1500mm,宽880mm,斜角45°卸料口,两个各设置两个地脚孔。 振动筛基础下部尺寸5000mm×4000mm,上部3500mm×2500mm,安装振动器基座预埋钢板,钢板长500mm、间距450mm;出料口向出料端下倾,每米长度落差8~9公分,卸料口两侧预埋筛架焊点。 3.2砌体砌筑 3.2.1施工准备 (1)选砖:所选用砖块应棱角整齐,砖体无弯曲、裂纹,颜色均匀,规格基本一致。 (2)普通粘土砖应在使用前提前1~2天浇水润湿,宜保证含水率在10~15%,不宜在砌筑时临时浇水,严禁干砖上墙,严禁在砌筑后向砖墙冲水。 (3)砂浆:做好砂浆配合比设计,选择合格的砂、水泥等材料,严格按照配合比进行砂浆拌合。 (4)基底处理:进行结构砌筑之前,对基础岩面进行开挖,开挖至地面以下约1m深处。开挖完成后,对基底进行清理,清除基底积水、虚渣、碎石,并使用电动夯机将基底夯实。基底处理平整、密实后,方可进行下道工序。 3.2.2砖体砌筑 (1)挂线:砌筑时,必须采用双面挂线,并照顾砖墙两面平整。每层砖都要穿线看平,使水平缝均匀一致,平直通顺。 (2)砌砖:墙体砌筑应内外搭砌,灰缝横平竖直、上下错位1/2砖搭