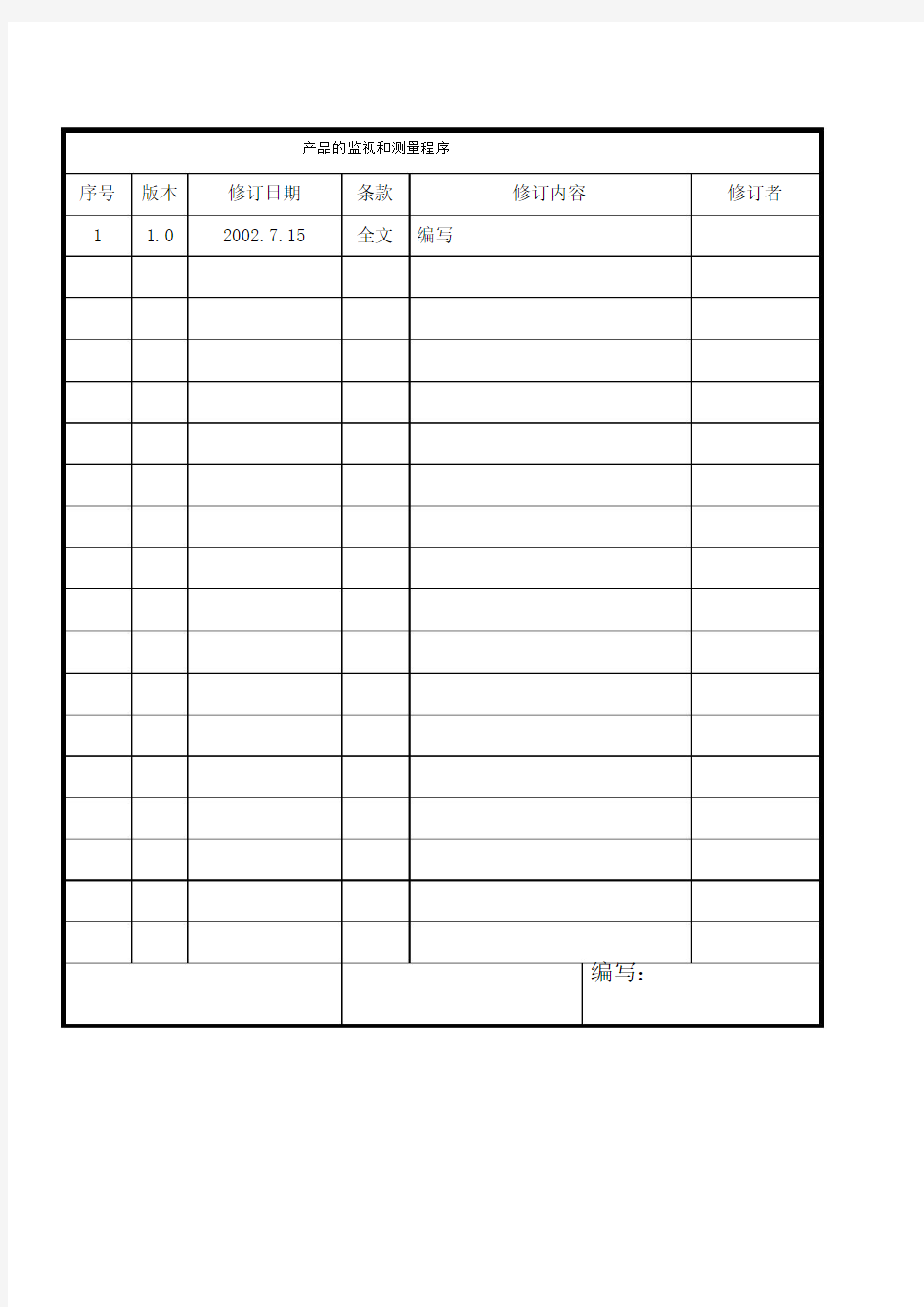

产品的监视和测量程序

序号版本修订日期条款修订内容修订者1 1.02002.7.15全文编写

编写:

目的:

1.1.为坚持包括采购原材料、外协加工的零部件以及自制半成品的质量符合要求,并按时、按量的配合生产工作。

1.2.为了防止库存零件发生质量变异而导致成品质量不合格,以及为防止不合格零件流出厂外。

范畴:

2.1.凡是生产所需的各种原材料、外协加工的零部件以及自制半成品、成品,在进货、加工制造出货时均适用本程序。

定义:无

4.流程:

4.1.进货

流程

分包商交货责任单位

分包商

有关讲明表单

[检验记录]

[材料保证书]

仓库收货仓库

进货检验质保部

《搬运、储存、包装、、

防护和交付操纵程序》

[进货检验流转单]

[进货检验指导书]

[进货检验记录报

告]

Y N 入库

仓库

《搬运、储存、包装、、

防护和交付操纵程序》

SQE

质保部

《不合格品操纵程序》

[产品拒收及跟踪单]

不合格品处理纠正措施

首件检验生产制造部开机,操作职员、设备、模[首检单]

具、作业条件、环境等更

Y

SQE

质保部

《纠正与预防措施操纵

程序》

4.2.过程

流程

生产开始

责任单位有关讲明

生产制造部《生产治理程序》

《过程操纵程序》

表单

N

换时生产出的第一件产品

Y

自检

生产制造部

N

巡检

Y

移至下一个工位或入库

N N

质保部

生产制造部《搬运、储存、包装、防护

仓库和交付操纵程序》

[过程检验记录

表]

[零部件不合格

统计表]

不合格品处理

N质保部《不合格品操纵程序》

纠正与预防措施生产制造部《纠正与预防措施操纵程

序》

否超过规定 质保部

Y

4.3.出货

流程

生产完毕

责任单位

生产制造部

有关讲明

《生产治理程序》

表单

《成品检验作业指导 [总成检验记录表]

成品 检验

入库

出货通知 安排出货

N

不合格 处理

质保部

质保部

仓库

仓库

书》 [零部件不合格统计

表]

《不合格品操纵程序》

《搬运、储存、包装、 防护和交付操纵程 序》

《搬运、储存、包装、 防护和交付操纵程 序》

储存期限是

[ 自检报告 ] 或客户 指定的表单

出 货 检验

Y

出货

N

质保部

仓库

《搬运、储存、包装、 防护和交付操纵程 序》

[

5. 内容:

5.1. 分包商交货

5.1.1.分包商按采购订单上的规格、数量如期交货,并附带[检验记录]

和[材料保证书](格式由分包商自定)等有关检验记录及测试报告。

5.1.2.若交货批次的材料和前批相同时则[材料保证书]和性能测试报告

能够不必提出。

5.2.仓库收货:分包商在“待检区域”卸货,由仓库治理员负责按照送

货单]进行数量、规格的清点和确认无误后,填写[进货检验流转单]交由质

保部进货检验员验收。

5.3. 进货检验

5.3.1.进货检验员按照[进货检验指导书]规定的内容进行检验,所测量

的数据记录在[进货检验记录报告],并判定合格与否。计数值的抽样打算,

允收规范为零缺陷。

5.3.2.进货检验的验收可采纳下列一种或一种以上的方法:

进货检验及测试判定。

第二或第三方实地审核结果。

提供材料/零件经第三方实验室测试认证报告。

分包商提供的质保书或相应的证明文件。

5.3.3.进货检验的抽检频率按照[抽样打算]实施,若抽样的样本数 N>5

时,按规定的抽样数量检测,并选取 5 个具有代表性的测量值(该 5 个测

量值须能涵盖最大值和最小值),记录在[进货检验记录报告]内,该计数值

抽样打算的允收规范必须为零缺陷。

5.3.4.任何未经质保部验收合格的产品及原材料,禁止任何部门私自取用生产。

5.3.5.图纸上明确有重要安全标识的产品,违禁检验合格和批准前禁止流入现场生产。

5.3.

6.质保部判定合格后在[进货检验流转单]上签认,并按照《产品标识与可追溯性操纵程序》(TSP

7.9)在货品标识卡上盖合格章作为入库依据。

5.3.7.因生产所需进料检验未验证合格先放行使用的产品,须在材料标识卡上盖[未验使用]章,以便今后发觉咨询题可进行追溯;检验员须在[进货检验记录报告]上盖红色[未验使用]章。

5.3.8.按照《进货免检规定》(WI-8.6-004)对部分材料/零部件可实施免检。

5.4.入库

5.4.1.质保部将验收合格原材料或零部件的[进货检验流转单]交给仓库作为入库依据。

5.4.2.仓库治理员按照《搬运、储存、包装、防护和交付操纵程序》(T SP7.11)办理入库手续。

5.5.不合格品处理:进货检验员抽样中检测出一个不合格品即判定批量不合格,并通知采购部供应商质量工程师(以下简称SQE),由SQE通知分包商将不合格品领回,并按照《不合格品操纵程序》(TSP8.8)处理。

5.6.纠正措施:质保部判定批量不合格时须按照《纠正与预防措施操纵程序》(TSP8.11)填写[咨询题报告及解决](以下简称PRR)通知SQE,由SQE要求分包商提出改善措施,并进行跟踪确认。

5.7.进货质量统计分析:质保部将每月的[进货检验流转单]提交至SQE,由SQE统计进货检验不合格率,并填写[分包商质量统计表],作为对分包商平常考核的依据。

5.8.生产开始:按照《生产治理程序》(TSP7.6)进行生产,并按照《过

程操纵程序》(TSP7.5)进行过程操纵。

5.9.首末件检验

(

5.9.1.在开机、换模或原材料发生更换时,由操作工将自检合格的第一

件产品随同[首检单]一起交给检验员检验,合格后方可正式生产,并将合格

后的产品挂在旁边,作为自检和巡检的比对样件。

5.9.2.如果发觉不合格必须由操作工赶忙通知调模工重新调试,同时重

新送检直到合格为止。

5.9.3.

5.10.自检

5.10.1.由操作工在过程中按照[生产操作规程] 中规定的内容进行自

检。

5.10.2.如发觉不合格必须赶忙通知检验人员。

5.11. 巡回检验

5.11.1.由过程检验员在过程中按照《过程检验指导书》的抽检频率、抽

验数抽验并记录在[过程检验记录表]中,过程检验员若发觉过程不稳固或不

合格时,须赶忙通知操作工停止生产,由操作工通知调模工,重新调模并

重新首检。

5.12.移至下一个工位或进库:合格品按照《产品标识与可追溯性操纵

程序》(TSP7.9)在产品包装上签贴合格标签,判定合格后方可下一个工位

或入库。

5.13.不合格品的处理:在过程中发觉不合格品后,须将不合格品按照

《产品标识与可追溯性操纵程序》(TSP7.9)标示并隔离,并按照《不合格

品操纵程序》(TSP8.8)处理。

5.14.纠正与预防措施:按照《过程操纵程序》 TSP7.5

)进行过程能力

分析,若发觉产品质量不稳固或 Cpk 值小于 1.33 时,按照《纠正与预防措

施操纵程序(QSP14.1)进行操作指导,过程操纵、设备调整、操作工技能、 检验设备等采取纠正措施。

5.15.记录储存:[过程检验记录表]由质保部储存,储存期限按照《质量

与环境记录操纵程序》(TSP4.2)执行。

(

[

5.1

6.生产完毕:生产制造部按《生产治理程序》 TSP

7.6)完成打算数

量,并依《包装作业标准书》规定进行包装后送至成品 待检区],若客户有 要求的包装方式时,则按照客户要求方式包装。

5.17.成品检验

5.17.1.质保部成品检验员按《成品检验指导书》进行成品检验,并将检

验结果记录于[总成质量统计表]上。

5.17.2.有关检验与测试是属于计数数据的,允收水准为零缺陷。

5.17.3.经检验判定合格时,成品检验员需在[入库单]上签认并按《产品

标识与可追溯性操纵程序》(TSP7.9)贴合格标签,并在成品包装上贴放行

单。

5.17.4.若对该批成品质量有疑咨询时,需进行该项咨询题点审批,经审

核后确有不符合质量的要求时,即以不合格品标签标示,并进行全检。

5.17.5.经成品检验员判定不合格时,需用不合格品标签标示,并按照《不

合格品操纵程序》(TSP8.8)处理。

5.18.入库:由仓库按照《搬运、储存、包装、防护和交付操纵程序》

(T

SP7.11)办理。

5.19.储存期限是否超过规定:

5.19.1. 仓库按照[库存品储存期限表](附件一)进行储存期限判定。 未超过储存期限规定,则能够直截了当出库。

已超过储存期限规定,须通知质保部进行重新检验。

5.20.出货检验

5.20.1.质保部成品检验员接到仓库通知后,按照《成品检验指导书》进

行再检验。

经再检验判定合格,在产品上贴出货合格标签,方可出货。

判定不合格时,则按照《不合格品操纵程序》处理。

5.20.2.如客户有要求,质保部可在接到销售的打算后,填写[自检报告],

随货交给客户。

[自检报告]的表格,如有客户规定则使用客户规定的表格,若无客户要

求则使用本公司的表格。

5.21.出货:由仓库按《搬运、储存、包装、防护和交付操纵程序》TS

(

P7.11)办理出库手续。

6.有关附件:

6.1.[进货检验流转单](FM-8.6-P-001)。

6.2.[抽样打算](FM-8.6-P-002)。

6.3.[进货检验记录报告](FM-8.6-P-003)。

6.4.[分包商质量统计表](FM-8.6-P-004)。

6.5.[首(末)检单](FM-8.6-P-005)。

6.6.[自检报告](FM-8.6-P-006。

6.7.[过程检验记录表](FM-8.6-P-007)。

6.8.[总成检验记录表](FM-8.6-P-008。

6.9.[零部件不合格统计表](FM-8.6-P-009)。

7.参考文件:

7.1.《产品标识与可追溯性操纵程序》(TSP7.9)

7.2.《搬运、储存、包装、防护和交付操纵程序》(TSP7.11)

7.3.《不合格品操纵程序》(TSP8.8)

7.4.《纠正与预防措施操纵程序》(TSP8.11)

7.5.过程操纵程序》(TSP7.5)

7.6.《生产治理程序》(TSP7.6)。

7.7.《质量与环境记录操纵程序》(TSP4.2)。

附件一:

储存品储存期限规定表

序号1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

品名

ABS002(NAT)

ABS003(NAT)

ABS/PC002(M.GREY)

ABS/PC002(NAT)

PVC035

PP033(M.GREY)

PP033(NAT)

PP033(D.GREY)

PU-FOAM ISO

PU FOAM POLYO

VINY1(D.GREY)

VINY1(M.GREY)

FOAM PAD

CR ABS002(BLACK)

CR ABS003(M.GREY)

胶水

胶水稀释剂

热溶胶

零件号

101-001

101-002

101-003

101-004

101-005

101-006

101-006

101-007

101-008

101-009

102-001

102-002

103-001

104-002

104-003

105-001

105-002

105-003

单位

KG

KG

KG

KG

KG

KG

KG

KG

KG

KG

YARD

YARD

片

KG

KG

加仑

加仑

磅

储存期

限

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

二年

再检期

限

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

一年

备注