年产10000吨生物柴油环评分析(简要稿)

4.2.3 脂肪酸甲酯(生物柴油)生产线

4.2.3.1 概述

生物柴油是指植物油与甲醇进行酯交换反应产生的脂肪酸甲酯,是一种洁净的生物燃料,也称之为“再生燃油”,用作柴油机燃料。生物柴油作为一种清洁的可再生能源,已经在世界围形成了可再生能源领域的研究开发热潮,生物柴油在欧美等发达国家已经是市场普遍接受的实用产品。目前,我国在生物柴油新能源领域技术和产业化才刚刚起步,石油资源的减少和原油涨价给生物柴油带来发展机遇。在不久的将来,生物柴油必定能够在我国能够形成一个巨大的可再生能源产业。

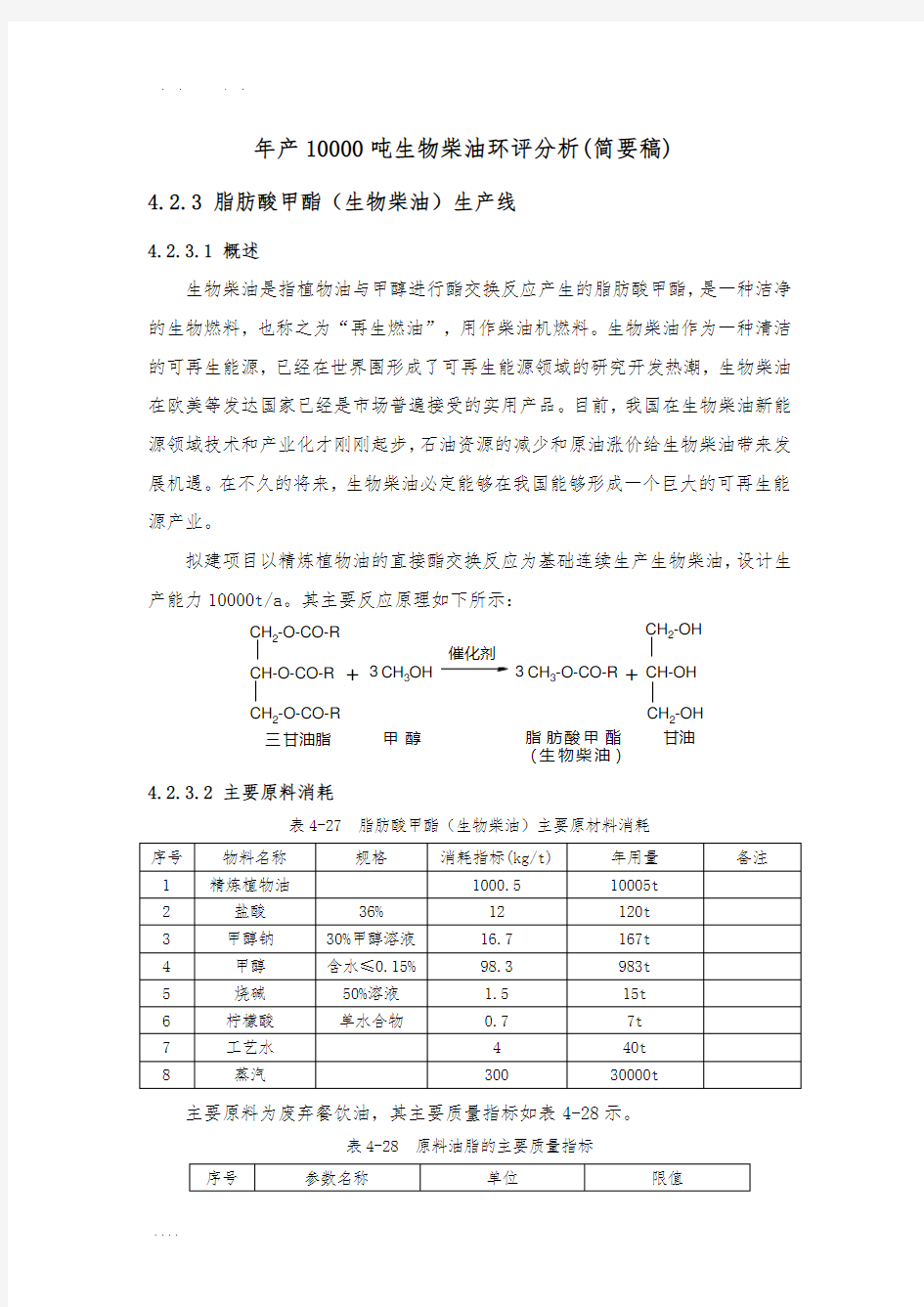

拟建项目以精炼植物油的直接酯交换反应为基础连续生产生物柴油,设计生产能力10000t/a 。其主要反应原理如下所示:

4.2.3.2 主要原料消耗

表4-27 脂肪酸甲酯(生物柴油)主要原材料消耗

主要原料为废弃餐饮油,其主要质量指标如表4-28示。

表4-28 原料油脂的主要质量指标

CH 2-O-CO-R CH-O-CO-R CH 2-O-CO-R 3OH 3-O-CO-R

CH 2-OH

CH-OH CH 2-OH

4.2.3.3 主要生产设备

该生产线含甲酯/甘油酯交换、甲酯/甘油分离、甲酯提纯、甲醇精馏回收、甘油提纯处理以及尾气收集和处理单元。

表4-29 脂肪酸甲酯(生物柴油)主要生产设备

甲醇精馏:BZ650科力化工设备

板框压漏机:XM(A)YZ800系列压滤机九龙过滤设备

搪玻璃开式反应罐扬阳化工设备制造

4.2.3.4 生产工艺和物料平衡

图4-9 脂肪酸甲酯(生物柴油)生产工艺总流程

该生产线连续生产,年生产运行时间330天,年生产能力1万吨脂肪酸甲酯产品,各生产单元物料平衡按单位产品进行核算。

(1)单元1:甲酯和甘油生产

A 、油脂干燥

原料油脂含水量≤0.05%时可省略油脂干燥单元。否则,中和油在酯交换之前须经干燥,但其最大含水量应≤0.1%。油脂干燥单元的用途是降低进行酯交换

)

产品1000

排放气体冷凝和回收单元

单元1:甲酯和甘油生产工艺及物料平衡(单位:kg )

的油脂含水量。

待干燥油脂经雾化喷嘴进入闪蒸釜前,先经热回收换热器利用已干燥油脂进行预热。闪蒸鼓通过水环泵保持真空。水蒸汽在冷凝器中冷凝后排至界区。闪蒸釜底部的干燥油脂由离心泵送入热回收换热器,然后先进入排放气体洗涤单元(用以吸收排放气体中存在的少量甲醇,参见“E 、排放气体冷凝和回收”),再进入酯交换单元。

B 、酯交换(脂化率98.5%)

酯交换反应在3 个串联的反应器中连续完成。操作条件温和(温度55℃,压力为常压)。反应热可忽略不计,为了保持反应混合物需要的温度,须从外部供热。

在整条脂肪酸甲酯生产线中,仅含以下化学反应(单位-按1000kg 脂肪酸甲酯产品计):

分子量 880 3×32=96 3×294=884

94 投入量 1000.5 115 0 0 折纯量 995 108.6 0 0 反应量 980.5 107.0 985 104.7 剩余量

14.5

1.6

985

104.7

干燥油脂连续送入第一反应回路,催化剂在管路中由计量泵连续计量加入,甲醇的加入量适度过量,以最大限度提高酯交换得率,并尽可能降低皂化副反应。

分离出的甘油从第一反应器底部排出。这些甘油相对富含皂化物,通过收集罐和进料泵直接被送入甘油处理单元。第一反应器顶部排出的轻质相加入新鲜甲醇和催化剂后进入第二反应器。第二反应器的操作条件和反应容积与第一反应器相同。第二反应器底部分离出的甘油相对富含甲醇和催化剂,通过泵循环回到酯交换单元。第二反应器顶部排出的轻质相加入甲醇和催化剂后进入第三反应器。第三酯交换反应器为搅拌式,无外部循环回路。

CH 2-O-CO-R CH-O-CO-R CH 2-O-CO-R

3

OH 3

-O-CO-R

CH 2

-OH

CH-OH CH 2

-OH

第三反应器排出的混合物包含产品(脂肪酸甲酯)、过量甲醇、甘油(副反应产物)和少量皂化物,被送入甲酯/甘油分离单元。

C、甲酯/甘油分离

第3 反应器排出的反应混合物中包含产品(甲酯)、过量甲醇、甘油(反应副产品)和少量皂化物(产生于甲酯皂化副反应),经部分闪蒸甲醇后,被送入重力分离器。

进入分离器之前,经换热器将甲酯加热,然后送入闪蒸鼓。约60%的甲醇在此被蒸发出去,使得从甲酯中分离出甘油的连续操作更为容易。

甲醇在换热器中冷凝后直接送入干燥甲醇收集罐,从此重新进入工艺回路。

来自分离器的蒸发甲醇被送入排气冷凝系统。

沉降在分离室(包含甘油,部分过量甲醇和几乎全部皂化物)底部的甘油(重相),经泵被送入收集罐。然后经泵被送入甘油处理单元。

分离器排出的甲酯仍含有微量甘油、皂化物和催化剂。这些杂质在甲酯罐中被水洗涤。

洗涤后的甲酯经泵送入最终甲酯/甘油离心分离单元。

D、最终甲酯/甘油离心分离

经过洗涤的甲酯,先经换热器部分加热,然后被送入离心分离器。

离心分离器排出的水/甘油被送入甘油处理单元。如果离心分离器发生故障,设备的压力控制器会自动将水/甘油送入不合格产品罐,然后由泵将其送入甲酯罐予以回收。

离心分离器排出的不含甘油、催化剂和皂化物的甲酯必须进行干燥,以排除残留的水分和甲醇,然后送入甲酯提纯单元。

E、甲酯提纯/甲醇闪蒸

已干燥甲酯流经热回收换热器,蒸汽流经换热器,待干燥的甲酯通过这两个换热器被加热,然后被送入最终闪蒸鼓(操作温度约110℃,操作压力0.1巴绝压)去除所含水分和甲醇。

如要求的含水量越低,则所应达到的真空度越高。此外还需增加附加冷冻单

元,用于冷凝中的水分和甲醇。

如果冷却水温度太高,不能达到所需的真空度,则必须增加附加冷冻单元。

闪蒸鼓排出的甲酯先经换热器进行热回收,再经水冷换热器冷却到30~40℃,然后由泵送至储罐。

闪蒸鼓蒸发出的湿甲醇由真空冷凝器冷凝,然后送入甲醇精馏单元。

F、排放气体冷凝和回收

本单元由排放总管和洗涤系统组成。用于冷凝来自上游单元的所有紧急状态时的排放物。

装置中的所有排放物被收集到排放总管,经冷凝后的甲醇送入收集罐。收集罐中的冷凝甲醇经泵送入甲醇蒸馏单元。为了将排入大气的尾气中的甲醇含量降至最低,排气被送入洗涤器,由进入界区的油脂(被送入酯交换单元之前)在排放物洗涤器中吸收甲醇。经15m排气筒排放。

(2)单元2:甲醇精馏

甲醇来自本单元上游的工艺单元,储存于储罐。在液位控制下,经泵将甲醇送入蒸馏塔。精馏塔常压操作。

甲醇蒸汽直接送入蒸馏塔。蒸馏塔配置再沸器和底部产品萃取泵。蒸馏塔顶部排出的甲醇蒸汽在中冷凝。精馏和冷凝甲醇经换热器冷却后进入收集罐。

精馏甲醇重新返回反应回路。

(3)单元3:甘油提纯

A、粗甘油提纯-皂化物水解

本单元的目的首先要酸化粗甘油,以便中和残留的催化剂和水解酯交换反应时形成的皂化物。此后,将皂化物生成的脂肪酸分离出去,最终调整提纯甘油的pH 值。

粗甘油经换热器加热,再由进料泵送入闪蒸鼓分离甲醇。闪蒸鼓蒸发出的甲醇被送入甲醇蒸馏塔。

闪蒸鼓排出的甘油则由泵送入静态混合器,与盐酸混合。酸化甘油进入配置外部循环泵的水解反应器。

离心分离机排出的水/甘油混合物直接进入反应器。在此加入50%烧碱溶液将pH 值调整到中性(混合器)。

中和罐排出的中和甘油进入下一工序排除仍残留的甲醇。

B、甘油提纯-甲醇分离

甲醇闪蒸蒸馏回路处理来自皂化物水解单元的中和甘油。

来自中和反应器的甘油集中于甘油收集罐,进料泵将甘油送入热回收预热器,由蒸馏塔排出的无甲醇甘油预热,然后进入浓缩塔。

甘油蒸馏塔蒸发出的湿甲醇在冷凝器中部分冷凝。

冷凝物作为回流仍返回。另一部分蒸汽被送入甲醇蒸馏塔。

泵在液位控制下将提纯和浓缩后的甘油送入储罐。

甲醇冷凝器使用软水。罐、循环泵和换热器组成闭环软水回路。

(4)总物料平衡

整条生产线的物料平衡如表4-30所示。

表4-30 总物料平衡(单位:t/a)

(5)特征因子平衡 A 、甲醇平衡

B 、HCl 平衡 无

(6)用、排水平衡

图4-10 脂肪酸甲酯(生物柴油)用、排水平衡(单位:t/d )

(7)排污量统计 ①废水

表4-31 脂肪酸甲酯(生物柴油)废水产生情况

废水去处理 32

甲醇物料平衡(折纯,单位:kg/1000kg 脂肪酸甲酯产品)

投加30% 107

1.6

产品生物柴油 1.0

副产甘油 0.01副产油脂物质 0.05废水 0.02废气3.7

3.5碱洗吸收 0.18总排口排放0.02

②废气

a、有组织

表4-32 脂肪酸甲酯(生物柴油)有组织废气产生、排放情况

b、无组织

根据生产过程中所使用的各类物料的特性分析,脂肪酸甲酯生产过程中的无组织排放废气中的主要污染物为甲醇。甲醇的无组织排放量按照折纯使用量的

0.01%估算,则甲醇无组织排放量为0.1086t/a(0.329kg/d)。

③“三废”产生排放量统计

表4-33 脂肪酸甲酯(生物柴油)生产线污染汇总