8.4课内练习

8.4.1镶件设计练习

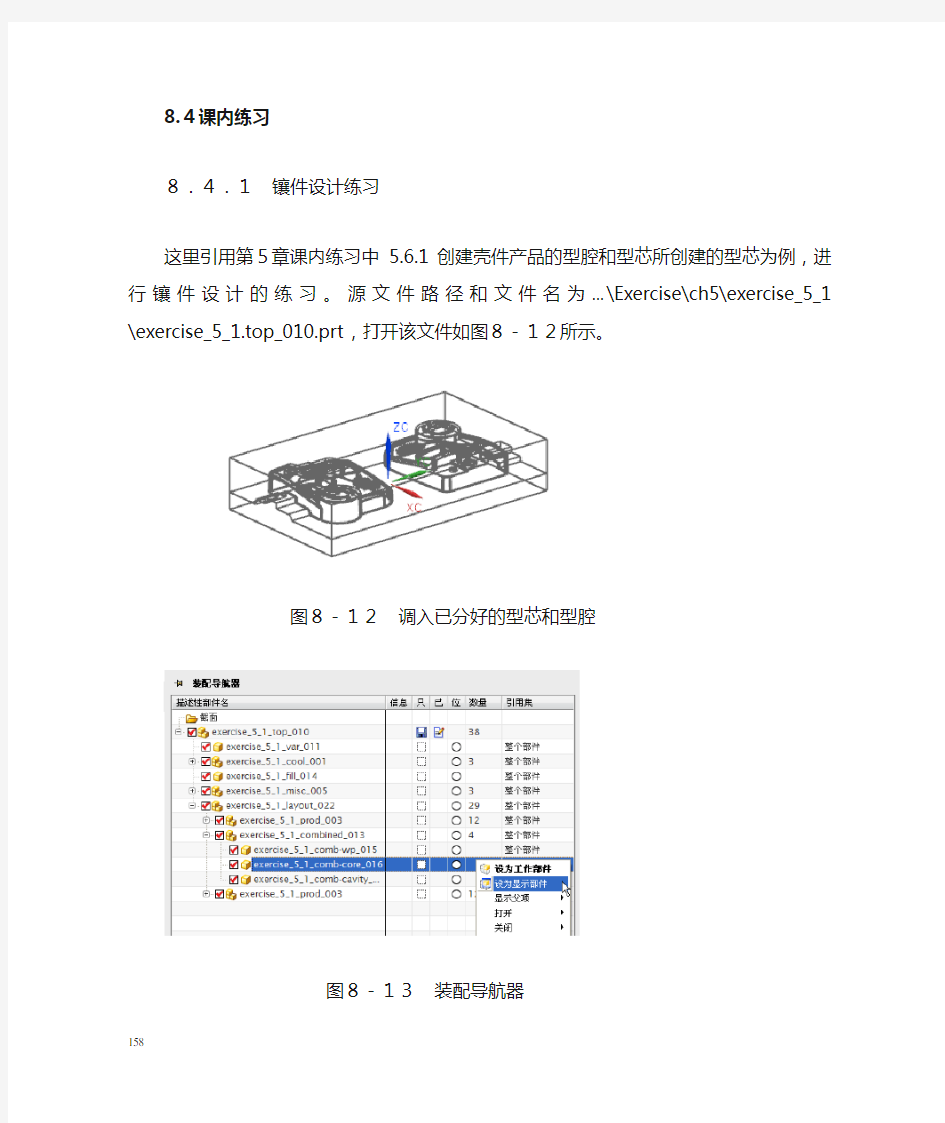

这里引用第5章课内练习中5.6.1创建壳件产品的型腔和型芯所创建的型芯为例,进行镶件设计的练习。源文件路径和文件名为…\Exercise\ch5\exercise_5_1 \exercise_5_1.top_010.prt,打开该文件如图8-12所示。

图8-12调入已分好的型芯和型腔

图8-13装配导航器

在图8-13所示的装配导航器中,选中已合并的型芯exercise_5_1_comb-core_016,并单击右键,将其设为显示部件,如图8-14所示。现以型芯上有拔模斜度的小圆柱为例,练习镶件的设计。

图8-14练习镶件设计的型芯

8.4.1.1标准件法设计镶件练习

1.调入标准镶件

在M OLD W IZARD工具栏中点击【子镶块库】按钮,弹出如图8-15所示的【子镶块设计】对话框。因镶块位于型芯侧,选中CORE SUBINSERT,形状为圆形,开启镶件脚选项。在【子镶块设计】对话框中单击【应用】按钮,弹出如图8-16所示的【点构造器】对话框。

图8-15【子镶块设计】对话框

图8-16【点构造器】对话框

在图8-16所示的【点构造器】对话框的类型选项中,选择【圆弧中心/椭圆中心/球心】选项。这时视图区的型芯已自动切换到了俯视图,如图8-17所示,选择要创建的镶件的圆弧,并在图8-16所示的【点构造器】对话框中单击【确定】按钮,创建镶件如图8-18所示,系统返回到图8-15所示的【子镶块设计】对话框。

图8-17选择镶件的圆弧

图8-18创建的镶件

2.修改镶件尺寸

在图8-15所示的【子镶块设计】对话框单击【尺寸】选项卡,如图8-19所示修改相关尺寸,X_ LENGTH=2.15(测量小圆柱底部直径),Z_LENGTH=50,FOOT_OFFSET_1=2。在图8-19对话框单击【确定】按钮,修改镶件尺寸如图8-20所示。

图8-19修改镶件尺寸

图8-20修改了尺寸的镶件

3.镶件头的成型

在M OLD W IZARD工具栏中点击【修边模具组件】按钮,弹出如图8-21所示的【后处理】对话框,单击【确定】按钮,弹出如图8-22所示的【修边模具组件】对话框,同

时系统返回上一层节点。

图8-21【后处理】对话框

图8-22【修边模具组件】对话框

在图8-23中选择修剪目标体为刚创建的镶件,确认修剪方向向上,如果方向不对,在图8-22所示对话框中单击【反向】按钮修正。单击【确定】按钮完成镶件的修剪。

图8-23确认修剪目标和方向

在装配导航器中设置组合型芯为显示部件,可见修剪后的镶件如图8-24所示。

图8-24修剪后的镶件

4.给镶件创建腔体

在M OLD W IZARD工具栏中点击【腔体】按钮,弹出如图8-25所示的【腔体】对话框,选择型芯为目标体,选择镶件为刀具体,单击【确定】按钮,在型芯上给镶件建腔如图8-26所示。

图8-25【腔体】对话框

图8-26给镶件建腔

在本例中,对镶件没有止转要求,如果有止转要求,还得对镶件头部进行止转处理。

8.4.1.2手工法设计镶件练习

1.将型芯设置为显示部件

如图8-27所示,打开装配导航器,将型芯设为显示部件。

2.拆分镶件体

选择菜单命令【插入】→【修剪】→【拆分体】,弹出如图8-28所示的【拆分

体】对话框,设置刀具选项为【拉伸】,并在图形区选择型芯作为修剪目标体。

图8-27将型芯设为显示部件

图8-28【拆分体】对话框

如图8-29所示,选择要分割的镶件边缘作为拉伸曲线,指定拉伸矢量为-ZC。

图8-29选择拉伸曲线和指定矢量

在图8-28所示的【拆分体】对话框单击【确定】按钮,创建镶件体如图8-30所

示。

图8-30创建镶件体

3.镶件体底面的偏置

选择菜单命令【插入】→【偏置/缩放】→【偏置面】,弹出如图8-31所示的【偏置面】对话框。

图8-31【偏置面】对话框

如图8-32所示,在图形区选择镶件体的底面作为偏置面,设置向+ZC方向偏置3mm,在图8-31所示的【偏置面】对话框中单击【确定】按钮,完成镶件体底面的偏置。

图8-32偏置镶件底面

4.添加镶件体轴肩

选择菜单命令【插入】→【设计特征】→【凸台】,弹出如图8-33所示的【凸台】对话框。

图8-33【凸台】对话框

在图形区选择刚偏置的镶件底面,设置凸台直径、高度等参数,在图8-33所示的【凸台】对话框中单击【确定】按钮,完成镶件体轴肩的设置如图8-34所示。

图8-34形成镶件体轴肩

5.创建镶件组件

1)将exercise_5_1_prod_side_b节点设为工作部件,为型芯镶件建立节点,2)启动装配模块,选择下拉菜单【装配】→【组件】→【新建组件】,系统将弹出【新组件文件】对话框,指定镶件名为insert_1.prt,保存路径不变。

3)单击【确定】按钮,系统弹出【新建组件】对话框,再次单击【确定】按钮,此时系统建立一个新的组件节点,它是当前工作部件的子节点。

4)将新组件节点设为工作部件。

5)选择下拉菜单【装配】→【关联复制】→【WAVE几何链接器】,系统弹出如图8-35所示的【WAVE几何链接器】对话框,指定类型为【体】。

图8-35【WAVE几何链接器】对话框

在图形窗口选择型芯中的镶件实体,单击【确定】按钮,这样就将镶件实体链接复制到新的组件中。新组件在装配导航器中的位置如图8-36所示。

图8-36新组件在装配导航器中的位置

6)选择下拉菜单【格式】→【移动至图层】,弹出如图8-27所示的【类选择】对话框,在图形区选择镶件,单击【确定】按钮,弹出如图8-38所示的【图层移动】对话框。

图8-37选择镶件

图8-38【图层移动】对话框

将型芯中的镶件实体移动至240层,并将这层设为不可见,这样就完成了一个镶件节点的建立。

8.4.2滑块侧抽芯机构设计练习

本练习对如图8-39所示的塑件产品进行斜滑块侧抽芯设计,注意塑件外表面有一处侧凹,需要进行侧抽芯。源文件路径和文件名为…\E XERCISE\CH8\EXERCISE_8_1 \EXERCISE_8_1.PRT。

图8-39有外侧凹的产品

1.分型设计

启动UGNX7.5,载入产品零件EXERCISE_8_1.PRT,打开【开始】→【所有应用模块】→【注塑模向导】。在【注塑模向导】工具栏中进行【初始化项目】、确定【模具坐标系】、【收缩率】、创建【工件】,最后进行分型设计,创建的型腔与型芯如图8-40所示,在型腔的内侧可见一凸起部分,这部分在开模前先要侧向抽出。

图8-40拆分的型腔与型芯

2.创建滑块头

(1)如图8-41所示,打开装配导航器,选择“exercise_8_1_cavity_002”单击鼠标右键,在弹出的快捷选择栏中选择【设为显示部件】,只显示需要创建滑块抽芯的型腔。

(2)在建模状态下,单击【拉伸】按钮,弹出如图8-42所示的【拉伸】对话框,用拉伸的方法创建滑块头。

图8-41装配导航器

图8-42【拉伸】对话框

(3)在视图区选择如图8-43所示的面作为草图绘制平面,切换到草图平面。

(4)在草图平面,绘制如图8-44所示的拉伸线框。

(5)切换回建模状态,在图8-42所示的【拉伸】对话框中单击拉伸矢量反向按钮,拉伸滑块头如图8-45所示。拉伸结束平面为【直至下一个】,在对话框中单击【确

定】按钮,完成滑块头第一部分的创建。

图8-43选择草图平面

图8-44绘制草图

图8-45拉伸滑块头

(6)继续向-ZC方向拉伸滑块头。单击【拉伸】按钮,弹出如图8-42所示的【拉伸】对话框,在视图区选择如图8-46所示的面作为草图绘制平面,切换到草图平面。

(7)在草图平面,绘制如图8-47所示的4条拉伸线框。

(8)切换回建模状态,在图8-42所示的【拉伸】对话框中设置拉伸结束平面为【直至下一个】,在对话框中单击【确定】按钮,完成滑块头第二部分的创建。

图8-46选择草图平面

图8-47绘制拉伸线框

图8-48拉伸滑块头第二部分

(9)合并二部分滑块头。单击【求和】按钮,弹出如图8-49所示的【求和】对话框。在图形区对二滑块求和,将二滑块合并为滑块头如图8-50所示。

(10)给滑块头建立腔体。在【注塑模向导】工具栏中单击【腔体】按钮,弹出如图8-51所示的【腔体】对话框,进行如图所示的设置。选择型腔本体作为目标体,滑块头作为工具体,单击【确定】按钮,给滑块头建腔如图8-52所示。至此,滑块头创建完毕。

图8-49【求和】对话框

图8-50合并滑块头

图8-51【腔体】对话框

图8-52给滑块头建立腔体

3.调入滑块标准件

(1)在【注塑模向导】工具栏中单击【滑块和浮升销库】按钮,弹出图8-53所示的【滑块和浮升销设计】对话框,选择“Push-Pull Slide”标准件。

图8-53【滑块和浮升销设计】对话框

(2)选择菜单命令【格式】→【WCS】→【原点】,弹出如图8-54所示的【点构造器】对话框。在图形区选择滑块底部中点,在对话框中单击【确定】按钮,将工作系原点移到如图8-55所示的位置。这里-YC方向是指向滑块抽芯方向,所经无需旋转坐标系。

图8-54【点构造器】对话框

图8-55平移坐标系

(3)在图8-53所示的【滑块和浮升销设计】对话框中先默认系统设置的滑块尺寸,单击【应用】按钮,调入滑块体如图8-56所示。

图8-56调入滑块体

4.调整滑块头和滑块体的相对位置

(1)为便于观察,将型腔体隐藏,滑块头与滑块体的位置关系如图8-57所示。可见需要调整滑块体的位置。

图8-57滑块头与滑块体的位置关系

(2)在图8-53所示的【滑块和浮升销设计】对话框中,单击【重定位】按钮,弹出如图8-58所示的【重定位组件】对话框。

图8-58【重定位组件】对话框

(3)在图8-58所示的【重定位组件】对话框中单击【平移】按钮,弹出如图8-59所示的【变换】对话框,设置在DY方向和DZ方向各平移15mm,单击【确定】按钮,平移滑块体如图8-60所示。

图8-59【变换】对话框

图8-60平移滑块体

(4)在图8-53所示的【滑块和浮升销设计】对话框中,单击【后退】按钮,退出该对话框。

5.链接滑块体与滑块头

(1)选择菜单命令【开始】→【装配】,打开装配模块。

(2)选择菜单命令【插入】→【关联复制】→【WAVE几何链接器】,打开如图8-61所示的【WAVE几何链接器】对话框,其中【类型】选择为【体】。

图8-61【WAVE几何链接器】对话框

(3)选择如图8-62所示的滑块体,在如图8-61所示的【WAVE几何链接器】对话框中单击【确定】按钮,在滑块体与滑块头之间建立几何链接。

图8-62链接滑块体与滑块头

(4)选择菜单命令【插入】→【设计特征】→【拉伸】,打开如图8-63所示的【拉伸】对话框,设置拉伸距离为15,并选择如图8-64所示要拉伸的截面。

(5)这时系统进入草图状态,在要拉伸的截面上绘制如图8-65所示的草图。

图8-63【拉伸】对话框

图8-64选择拉伸截面

图8-65绘制拉伸草图

倒勾处理(滑块) 一?斜撑销块的动作原理及设计要点 是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度)

S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块的垂直距离) 二?斜撑梢锁紧方式及使用场合 简图说明 适宜用在模板较薄且上固定 板与母模板不分开的情况下配 合面较长,稳定较好

适宜用在模板厚、模具空间大 的情况下且两板模、三板板均 可使用 配合面L≧1.5D(D为斜撑销直径) 稳定性较好 适宜用在模板较厚的情况下 且两板模、三板板均可使用, 配合面L≧1.5D(D为斜撑销直径) 稳定性不好,加工困难. 适宜用在模板较薄且上固定板 与母模板可分开的情况下 配合面较长,稳定较好 三?拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示:

上图中: β=α≦25°(α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一般为0.5MM; H为拔块在滑块的垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

在客户没有特殊要求下,现对斜顶滑块结构规定如下几种形式: 一、当斜顶上位置很小,不够锁螺丝时采用销钉连接方式:(见图一) 斜顶滑块要求: <1>、斜顶滑块挂台高度H及宽度T尺寸,见表1。 <2>、销钉用顶针改制,尺寸尽可能选大但不能小于φ1.5mm。 <3>、斜顶滑块侧面避空位要求: L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm;精密模具L3=0.25mm; <4>、斜顶滑块比顶针板低1mm(顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V”型油槽,间距10mm深0.5mm与滑动 方向成45°。 H及T尺寸选择:表1 二、当斜顶上位置足够大(能够收到M5以上的杯头螺Array丝)时采用锁螺丝的方式:(见图二) 斜顶滑块要求: <1>、斜顶滑块挂台高度H及宽度T尺 寸,见表2。 M5的杯头螺丝。 L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm;精密模具L3=0.25mm; <4>、斜顶滑块比顶针板低1mm(顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V”型油槽,间距10mm深0.5mm与滑动 方向成45°。

及T 尺寸选择: 表3 斜顶滑块要求: <2>、螺丝尽量选大,不要小于M5的杯头螺丝。 <3>、斜顶滑块侧面避空位要求: L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm ;精密模具L3=0.25mm ; <4>、斜顶滑块比斜顶座低1mm (顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V ”型油槽,间距10mm 深0.5mm 与滑动方向成45°。 <6>、顶针托板,下码模板做螺丝的避空孔,以方便拆装。 ※当斜顶比较大须用斜顶杆时,斜顶座及斜顶滑块可以考虑以下结构形式:(见图四) 具体要求除上述要求外,可参考设计结构标准:顶出下落斜顶的计算及规范应用(文件编 H T 10 6 6 3 图三: 斜顶滑块在斜顶座斜面上滑动的形式1 斜顶座斜向导向槽角度应与斜顶胶位沿水平方向倒扣位的出模角度

一.概述: 斜顶机构是模具的重要组成部分,随着模具的不断发展不断改进,斜顶所起的作用越来越重要。它兼容了镶拼机构和顶出机构的双重作用。在以后的生产中它的数量会在模具中逐渐增加。斜顶根据结构分为两大类:分体式斜顶和整体式斜顶。对于斜顶和其类似的还有直顶,它们只是形状上有稍微的差异。我们常把它们统称为顶块。对于顶块的设计要点及加工工艺在正文中作了详细的介绍。 下面首先通过本公司所制造的几个具有代表性的斜顶的真彩图来认识一下斜顶的基本结构形状: 二.分体式斜顶 分体式斜顶指的是将斜顶头与斜顶杆分开设计加工,根据斜顶杆的截面形状分为两种:圆形斜顶杆与方形斜顶杆。其整体结构分为几个结构部件如图所示:斜顶头、斜顶杆、斜顶导向块、斜顶T型块、斜顶T型块滑道,耐磨板;根据每一个部件来分别制定标准规格以及设计加工规范。 适用范围:对于汽车模,应优先选用圆形斜顶杆,对于头部形状较复杂,或尺寸较大,截面尺寸大于16X16,应采用分体式结构。

斜顶T型滑道 斜顶导向 块 斜顶头 顶针板 底针板 底板 B0板 斜顶杆 镶块 斜顶T型块 斜顶头 斜顶杆 B0板 顶针板 底针板 底板 镶块 斜顶导向 块 斜顶T型块 斜顶耐磨板 图1.分体式斜顶的结构示意图分体式斜顶的重要组成部分----斜顶头的三维示意图如下: 图2.斜顶头三维示意图 (1 1.1) A°+2° 图中的A°为斜顶杆的角度 1.2

块通过工艺螺钉固定后NC加工顶面。 1.3)斜顶头的材料: 斜顶头的材料一般用638,氮化处理,对于透明件,如GPPS等,需采用738或718,腐蚀 1.4) 公差要求: 对于斜顶厚度方向的尺寸T,如果斜顶在该方向上没有斜度要求,该方向的尺寸要求为净1.5

一.概述: 1.1斜顶头双杆固定的,都需要通冷却水. 1.2斜顶头单杆固定的,单杆直径大于40的,需要通冷却水. 1.3斜顶头单杆固定的,单杆直径25,30,根据实际情况和客户特殊要求来确定是否设计斜顶头通水,不 推荐通水. 二.通水斜顶设计案例 2.1斜顶杆侧面引水,如图1、图2所示 此结构因为引水不方便,且斜顶杆的引水水嘴连接处强度不好,斜顶杆易断,易漏水,故不推荐采用。 客户特殊要求的除外。 图1(参考B1718)图2 2.2.斜顶杆底面引水 2.2.1图3为双杆引水底面引水 图3(参考B2387) 2.2.2图4为顶块双杆引水。

图4(参考B2149) 2.2.3图5为单杆引水,水孔中间用隔水片分成2路水。 (此种方式不推荐使用,技师装配不方便) 图5(参考B1362)放大图

2.2.4图6为单杆引水。具体设计设计参数如图7所示: 图6 图7 2.2.5图8为单杆引水,双孔型圆杆料

图8(参考B2523) 备注:通水斜顶杆订购 1)订购单/双孔圆杆料,回厂改制标准件。 2)不允许附图订购双孔圆杆料,可以订购圆杆料,回厂改制标准件,深孔钻加工引水孔。 2.3.采用引水杆引水,大型模具采用,引水杆材料:S45C,发黑处理. 如图9、图10示: 图9(参考B2319)图10(参考B1674) 三.通水斜顶头部固定密封方式 斜顶杆头部密封方式一共四种,优先采用起级从侧面收楔形块的方式,次之选用顶面密封圈从侧面收楔形块的方式,其次选用起级用销钉固定的方式,最后选用顶面密封圈用销钉固定的方式。 3.1采用起级从侧面收楔形块的方式,如图11所示: