传热大作业 二维导热物体温度场的数值模拟(等温边界条件) 姓名: 班级: 学号:

墙角稳态导热数值模拟(等温条件) 一、物理问题 有一个用砖砌成的长方形截面的冷空气空道,其截面尺寸如下图所示,假设在垂直于纸面方向上冷空气及砖墙的温度变化很小,可以近似地予以忽略。在下列两种情况下试计算: (1)砖墙横截面上的温度分布; (2)垂直于纸面方向的每米长度上通过砖墙的导热量。外矩形长为,宽为;内矩形长为,宽为。 第一种情况:内外壁分别均匀地维持在0℃及30℃; 第二种情况:内外表面均为第三类边界条件,且已知: 外壁:30℃,h1=10W/m2·℃, 内壁:10℃,h2= 4 W/m2·℃ 砖墙的导热系数λ= W/m·℃ 由于对称性,仅研究1/4部分即可。 二、数学描写 对于二维稳态导热问题,描写物体温度分布的微分方程为拉普拉斯方程

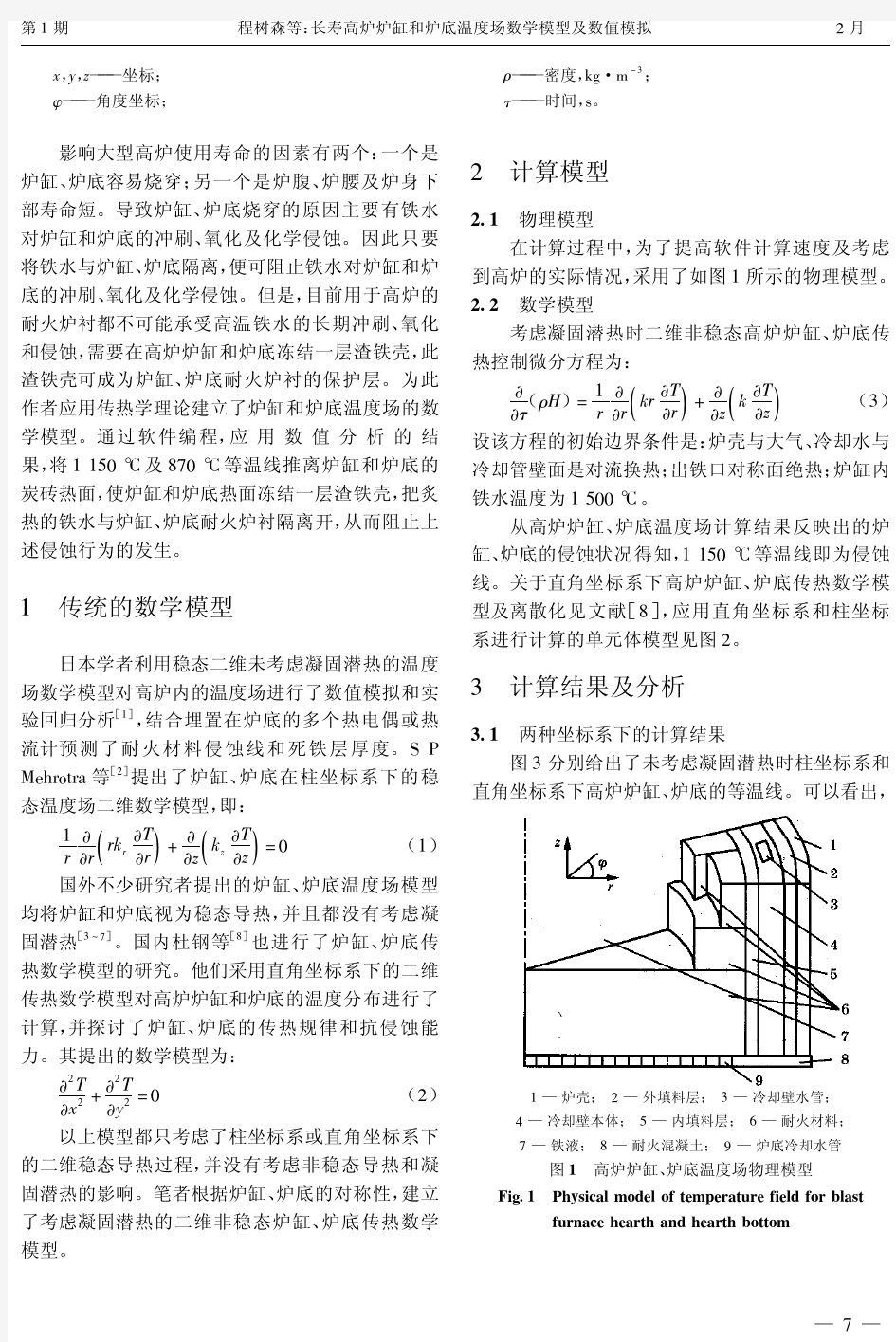

02222=??+??y t x t 这是描写实验情景的控制方程。 三、方程离散 用一系列与坐标轴平行的网格线把求解区域划分成许多子区域,以网格线的交点作为确定温度值的空间位置,即节点。每一个节点都可以看成是以它为中心的一个小区域的代表。由于对称性,仅研究1/4部分即可。依照实验时得点划分网格: 建立节点物理量的代数方程 对于内部节点,由?x=?y ,有 )(411,1,,1,1,-+-++++=n m n m n m n m n m t t t t t 由于本实验为恒壁温,不涉及对流,故内角点,边界点代数方程与该式相同。

设立迭代初场,求解代数方程组。图中,除边界上各节点温度为已知且不变外,其余各节点均需建立类似3中的离散方程,构成一个封闭的代数方程组。以C t 000 为场的初始温度,代入方程组迭代,直至相邻两次内外传热值之差小于,认为已达到迭代收敛。 四、编程及结果 1) 源程序 #include <> #include <> int main() { int k=0,n=0; double t[16][12]={0},s[16][12]={0}; double epsilon=; double lambda=,error=0; double daore_in=0,daore_out=0,daore=0; FILE *fp; fp=fopen("data3","w"); for (int i=0;i<=15;i++) for (int j=0;j<=11;j++) { if ((i==0) || (j==0)) s[i][j]=30; if (i==5) if (j>=5 && j<=11) s[i][j]=0; if (j==5) if (i>=5 && i<=15) s[i][j]=0; } for (int i=0;i<=15;i++)

学科代码:080201 学号:082302010072 贵州师范大学(本科) 毕业论文 题目: 高炉长寿技术的探讨 学院:材料与建筑工程学院 专业:冶金工程 年级:2008级 姓名: 指导教师: 完成时间:2013年5月14日

目录 4 4 5 6 6 6 6 6 6 7 7 7 7 8 9 9 9 9 10 10 10 10 11 11 11 11 11 11 12 12 12 12 13 13 13 13 14 14 14 14

14 14 15 15 15 15 16 16 16 16 17 18 18 18 19 19 19 20 20 20 20 21 21 21 22 23 24

高炉长寿技术的探讨 郑茂骁 中文摘要: 通过分析当今国内国外对延长高炉寿命的研究所取得的成果,得出提高高炉寿命是一个系统的工程,涉及高炉精料、煤气流分布的调节、提高耐火材料的性能、加强炉体的冷却、选择合理的操作制度及日常维护等,只有将许多延长高炉寿命的技术和设备有机地结合起来,才能实现高炉长寿。 关键词:高炉长寿;有害元素;煤气流分布;耐火材料;高炉冷却 Abstract: through the analysis of the current domestic to extend the service life of the foreign blast furnace, the results, improve the service life that blast furnace is a system project, which involves the blast furnace gas flow distribution of boars, adjusting and improving the performance of the refractory materials, strengthening the furnace cooling, selection of rational operation system and daily maintenance etc, only will extend the service life of the many blast furnace technology and equipment organically, to achieve the blast furnace longevity. Key words:the blast furnace long; The harmful elements; The gas flow distribution; Refractory materials; Furnace cooling

摘要通过对安钢6号高炉炉底温度急剧上升的分析,找出主要原因:风口大量漏水,萤石频繁洗炉和硫磺控制偏高,炉底局部砌筑质量不高。相应采取了加强炉底冷却及维护,调整高炉操作方针,炉底灌浆措施,取得了较好效果。 关键词炉底温度上升处理 1 引言 安钢6号高炉有效容积380m3,采用自焙炭块和复合棕刚玉砖砌筑的陶瓷杯综合水冷炉底。高炉炉底温度要求控制在450℃以下。1999年元月22日高炉开炉投产后,不断进行强化冶炼,截止到2003年7月底,平均利用系数达到3.20t/ m3·d以上,最高月利用系数为3.74t/ m3·d,但炉底温度一直在正常范围之内。2003年8月1日至8月19日,炉底温度从430℃急剧上升至513℃,严重影响了高炉的正常生产,经过采取一系列处理措施以后,取得了较好效果。现将此次处理的有关情况介绍如下。 2 陶瓷杯结构简介 2.1砌筑材料

如图1所示,炉底在找平的基础上砌筑四层自焙碳块,厚度为347×4=1388mm,碳块上立砌复合棕刚玉砖两层,厚度为347×2=694mm。炉缸外环为自焙碳块,内环为棕刚玉砖。棕刚玉砌体表面还有一层粘土保护砖(图中未画出)。自焙碳块与棕刚玉砌体之间,用刚玉捣料填实。自焙碳块、炉底与炉缸冷却壁之间用低温稀缝糊或粗缝糊填实。铁口采用组合砖砌筑。

2.2冷却方式 设有20根直径D45mm水冷管间隔布置,炉底采用工业水冷却,冷却水压力最高可达0.3Mpa,可用阀门灵活调节水压和水量来控制冷却强度,以便在高炉生产后期减缓炉衬的侵蚀。炉底、炉缸使用三层光面冷却壁。 2.3温度检测点 安钢6号高炉炉底温度热电偶位于5#风口下部,且插入炉体中心,插入端向下面距离炉底水冷管50mm。炉基2根热电偶分别位于8#风口左右两侧,这两根热电偶也插入了炉体中心。在炉底自下而上一、二层自焙碳块之间沿圆周均匀布置7根未插入炉体中心的炉底一层热电偶,往上四层自焙碳块和棕刚玉砌体之间也同样沿圆周均匀布置7根炉底二层热电偶。此外,就在炉底一、二层检测平面上还各布置了1根热电偶(检测编号为8点),插入了炉体中心。为了便于分析问题,我们在这些较多的温度检测点中选择炉底一、二层检测平面上检测1、4、8点为例来说明,其位置分布示意图见图2。

采用数学模型计算高炉炉缸侵蚀状况 (韩)Jin-su Jung 等 摘要:为了评估炉缸的侵蚀状况,特别是炉缸角部的侵蚀状况,开发了一种数学模型。该模型考虑了热流路径和热流面积的影响。计算结果:光阳1号高炉炉缸的侵蚀面呈象脚型,出铁口和炉缸的边角部侵蚀严重。由于碳砖的低导热性,使炉缸侧壁热负荷比其它区域高,所以此区域的侵蚀程度大。在炉役初期,侵蚀较为剧烈,但7年后一直保持稳定状态。另外,用红外线照相法进行了炉缸周围区域的热分析,用这种方法同时测量大面积的热区域很有效。虽然局部的热区域并没有找到,但测量的结果与热电偶测量的趋势一致。 关键词:高炉炉缸数学模型侵蚀 1.前言 高炉炉缸状况是决定高炉寿命的主要因素之一。连续监视高炉炉缸状况对于确定高炉大修时间和炉缸耐材的保护有重要意义。炉缸耐材的残余厚度是通过分析耐材温度得来的,而这些温度又是由安装在炉缸耐材上的热电偶测得的。为了更好地了解炉缸侧壁的侵蚀状况,已经开发了一些传热模型,比如有限元法和边界元法等。 本文介绍了一种使用热流路径方法的特殊模型,可以计算侵蚀线和高炉炉缸的凝固层。另外,还介绍了可用红外线照相法,对炉壳进行温度分析的方法。 2.考虑了热流路径的数学模型 2.1用来计算的基本概念 在高炉炉缸,铁水侵蚀炉缸砖衬,当铁水的热流与冷却水带走的热流相平衡时,这种侵蚀才停止。因为熔融铁水的凝固点大约在1150℃,在此热平衡下,计算出1150℃等温线的位置,定义为铁水可以侵入的最初厚度。模型主要目的是计算残余的耐火砖厚度。 一维传热方程做为计算的控制方程。高炉炉缸是轴对称图形,炉缸的一半如图1所示。用来计算的材料的物理特性如表1所示。边界条件如下: =6000W/m2K) 1)炉壳用25℃的水喷水冷却;(h w 2)炉缸底部用25℃的水冷却;(h =30W/m2K) w 3)热面假设为1150℃。 表1 材料的物理性质 符号说明值 h b(W/m2K)冷却水的导热系数30 h w(W/m2K)喷水的导热系数6000 k1(W/mK)莫来石的传热系数2 k2(W/mK)碳砖的传热系数10 k3(W/mK)石墨的传热系数18 k4(W/mK)捣打料的传热系数6 k5(W/mK)炉壳的传热系数40 k s(W/mK)凝固层的传热系数2

邯钢4#高炉炉底炉缸热流强度控制标准 (试行) 随着高炉的强化,维护炉缸的重要性和迫切性日益突出,高炉炉缸状态已经成为高炉一代寿命的关键,因此从高炉投产之日起就应加强对炉缸的监测与维护,对炉缸状况做到预知与可控,以实现安全生产和高炉长寿。为此特制定本标准。 一、控制标准 1、热流强度(单位:kcal/m2.h) (1)正常值:≤7000 (2)报警值:7000~10000 (3)警戒值:10000~12000 (4)危险值:>12000 (5)极度危险:15000 2、水温差(℃) 根据上述热流强度控制界限,确定相应各部位水温差(此表水量为2005年3月3日实测全部出水头分段取各自的平均值,水压0.4Mpa)控制界限如下: 一段二段二段铁口三段 三段铁口 3-1,3-3 三段铁口 3-4,3-20 三段铁口 3-2 三段渣口 3-10,3-11 四段 连接方式双联双联单联双联单联单联单联双联双联冷却面积 m2 3.646 2.82 1.41 3.256 1.367 1.702 1.628 3.138 3.006 水量m3/h 12.1 12.9 12.9 12.9 12.9 12.9 12.9 12.9 12.1 正常值℃≤2.1 ≤1.5 ≤0.8 ≤1.8 ≤0.8 ≤0.9 ≤0.9 ≤1.7 ≤1.7 报警值℃ 2.1~3.0 1.5~2.2 0.8~1.1 1.8~2.5 0.8~1.1 0.9~1.3 0.9~1.3 1.7~2.4 1.7~2.5 警戒值℃ 3.0~3.6 2.2~2.6 1.1~1.3 2.5~3.0 1.1~1.3 1.3~1.6 1.3~1.5 2.4~2.9 2.5~3.0 危险值℃>3.6 >2.6 >1.3 >3.0 >1.3 >1.6 >1.5 >2.9 >3.0 极危险℃ 4.5 3.3 1.6 3.8 1.6 2.0 1.9 3.7 3.7

高炉长寿的现状与意义 【太阳说】随着工艺技术和认知水平的进步,尤其在钢铁经营形势举步维艰的态势下,高炉长寿越来越受到炼铁业相关人士的重视。但是,在实际生产过程中,高炉长寿操作理念基础并不牢靠,眼前经济效应、重生产轻维护、砌筑安装施工队伍断档因素等等,影响着一代高炉寿命。最终,虽然装备水平、炼铁技术水平提高了,但也达不到高炉长寿的目标。。。。。。 开篇 《高炉炼铁工艺设计规范》GB50427-2008明确要求,高炉一代炉役的工作年限应达到15年以上。在高炉一代炉役期间,单位炉容产铁量达到或大于10000t。 高炉长寿是一项系统工程,涉及到设计、设备和耐火材料选型、制造与安装、设备维护、生产操作和长寿维护等一系列的环节。 一般用两个指标来衡量高炉高效长寿:1)寿命:一代炉役寿命;2)效率:一代炉役单位炉容产铁量;即:从上一次大修后开炉出铁到本次停炉最后一次产铁的累计生铁产量除以高炉容积。 越来越多的炼铁业界同仁意识到了高炉高效长寿的长远经济效益和现实意义,尤其高炉大型化、国家宏观调控去产能的今天,实现高效、优质、低耗、长寿、环保、安全已成为大家共同追求的目标。在钢铁经营形势持续“严冬”模式下,高炉大修仅更换耐材和冷却设备费用就高达几千万费用(参考30万元/m3估算),左右着经营决策者。 新装备、新材料、新工艺的应用,一部分高炉达到了世界一流水平,但却事与愿违,高炉过早停炉大修,是设计上的问题?还是生产问题?还是装备制造和安装质量?困惑着业界的朋友。。。。。。为此,笔者(微信号:高炉长寿太阳说)结合自己现场生产、维护经验,在高炉长寿技术和装备技术研究的基础上,为大家剖析生产过程中高炉长寿技术系列问题,系列文章分为:耐材篇、冷却设备篇、冷却系统篇、高炉生产监控篇、高炉长寿生产技术篇、炉体长寿维护篇、高炉出铁技术篇、工程技术服务篇、以及先进技术与设备篇等等。。。。。 [注:太阳所写高炉长寿技术相关文章,是在前辈的基础上,结合生产实践所提炼出来,在此感谢炼铁前辈的辛勤汗水。鉴于自身认知水平的不足,工艺技术的不断进步,文章不对或欠妥之处,欢迎批评、讨论。欢迎转载、收藏、点赞,但须署名太阳并注明来自微信公众号“高炉长寿太阳说”。同时,我们也提供技术咨询和工程技术服务。] 如果你觉得文章对有所帮助,请关注我们,你的支持和鼓励,是我们最大的动力。

高炉炉腹、炉底、炉缸烧穿应急预案 目的:炼铁厂炉腹、炉缸烧穿事故十分危险,近百立方约5、6百吨的渣铁从炉腹、炉缸、炉底烧穿炉壳流入炉底,将对生命财产构成重大威胁,特别是高炉炉役后期,高炉炉腹、炉缸、炉底检测温度超高在生产作业过程中的安全风险极高,另长时间的生产过程,炉腹、炉缸、炉底的测温点在恶劣环境下长时间使用,损坏率非常高,对炉缸的安全检测工作带来的很大的难度,为防患于未然,保证在突发性事故发生时能处理及时、措施得力,特制订本预案。 一、烧穿原因分析 一代高炉寿命主要取决于炉缸状况,随着高炉冶炼的强化、炉顶压力的提高、低硅冶炼、碱金属危害和硫负荷增加铁水含硫增高,维护炉缸炉底的重要性日益突出。高炉炉缸、炉底侵蚀的形状主要有两种:“锅底形”和“象脚型”,现阶段主要检测反应为后者,出现高炉炉腹、炉底、炉缸烧穿的原因 1、设计不合理,耐火材料质量低劣及筑炉质量不佳,筑炉监管不到位; 2、冷却强度不足、水压低,水量少、水质不好、水管结垢;热电偶温度显示异常,炉缸的监测手段不到位,未能及时发现异常。

3、原燃料质量不好,经常使用含铅或碱金属高的原燃料冶炼;碱金属及锌负荷高化学侵蚀使碳砖中形成脆热带破坏及溶蚀; 4、炉况不顺,频繁的用萤石等洗炉剂进行洗炉,炉缸长期不活跃,中心死料柱肥大,死料柱的透气性和透液性差,铁水环流加剧边缘耐材的侵蚀; 5、铁口长期过浅、铁口中心线不正,操作维护不当。出铁不及时、不均衡,铁口维护不好出铁速度快,加强了炉缸铁水环流侵蚀; 6、炉缸陶瓷杯被侵蚀,铁水渗人砖缝和碳的溶损,炉缸、炉底剩余耐火材料减薄;炉缸下层的大碳砖在热应力作用下出现环缝; 7、内衬与冷却壁或炉壳之间产生煤气通道;冷却设备漏水未及时处理致使碳砖氧化;炉壳密封不严,造成煤气通道及碳砖氧化。 二、烧穿的征兆 1、炉腹、炉缸、炉底水冷却设备水温差高或炉缸、炉底热流强度超过规定值; 2、炉基炉底温度较高超过警戒值并在短时间内急剧升高;炉缸侧壁及炉底水温差超过警戒值并在很短时间内急剧升高,炉皮温度较高或发红。冷却壁出水温度突然升高或断水; 3、炉壳发红、炉壳裂缝冒煤气、严重时冒红火星甚至着火,

第17卷第4期 2007年4月 中国冶金 China Metallurgy Vol.17,No.4 Apr. 2007 作者简介:储满生(19732),男,博士后; E 2m ail :chumansheng @https://www.doczj.com/doc/186981902.html, ; 修订日期:2006211222 高炉数学模型的进展 储满生1, 郭宪臻2, 沈峰满1, 八木顺一郎3 (1.东北大学材料与冶金学院,辽宁沈阳110004;2.安阳钢铁集团公司炼铁厂, 河南安阳455004;3. 北大学多元物質科學研究所,日本仙台980-8577) 摘 要:高炉是一个复杂的气固向流反应器。为了理解、控制和改进高炉炼铁过程,更多的努力被用于开发数学模型。全高炉动力学模型经历了从一维到多维、稳态到非稳态、简单到复杂的发展过程。多流体高炉模型是全高炉动力学数学模型研究的最新成果之一。该模型基于多流体理论,可对炉内主要现象进行多维数学模拟,并能精确地预测高炉在指定条件下的操作指标。未来的高炉数学模型应朝复杂化和实用化方向发展,并拓展解析范围、提高模拟精度。 关键词:高炉;数学模型;多流体理论 中图分类号:TF531 文献标识码:A 文章编号:100629356(2007)0420010205 Development of B last Furnace Mathem atical Model C HU Man 2sheng 1, GUO Xian 2zhen 2, SH EN Feng 2man 1, YA GI J un 2ichiro 3 (1.School of Materials and Metallurgy ,Northeastern University ,Shenyang 110004,Liaoning ,China ;2.Iron 2Making Plant ,Anyang Iron and Steel Co Ltd ,Anyang 455004,Henan ,China ;3.Institute of Multidisciplinary Research for Advanced Materials ,Tohoku University ,Sendai ,980-8577,J apan )Abstract :Blast f urnace is a complex metallurgical reactor with gas 2solid counter flow.In order to understand ,con 2trol and improve the blast f urnace process ,more efforts are made to develop mathematical models.In the past dec 2ades ,the reaction 2kinetics models of total blast f urnace have generally developed f rom one 2dimensional ,stead state and simple models to multi 2dimensional ,transient and complex ones.Multi 2fluid blast f urnace model is one of the latest reaction 2kinetics models ,which is based on multi 2fluid theory and can make multi 2dimensional treatment of in 2furnace phenomena and accurate prediction of operational parameters under the given conditions.The f uture models of blast f urnace should be more complicated and applicable after enlarging simulation range and improving computation exactness. K ey w ords :blast f urnace ;mathematical model ;multi 2fluid theory 高炉生产是由炉顶加入炉料,从炉缸渣铁口排 放渣铁;而从风口鼓入热风和喷吹煤粉,煤气从炉顶逸出。所以,可将高炉看作是存在炉料下降和煤气上升2个逆向运动的反应器,炉内所有传输现象和反应均发生于炉料与煤气的向流运动中。 高炉内多种多相物质共存且相互作用,且诸多物理化学现象同时发生,故高炉在化工领域被认为是最复杂的冶金反应器之一。随现代测控技术的发展和对实际运行高炉的炉体解剖,人们获得了大量有用数据,对高炉有了更深理解,但光凭这些仍很难详细掌握炉内的现象。因此,为更好地理解、控制和改进高炉炼铁过程,更多的努力用于开发高炉数学模型[1]。根据对高炉内传输现象描述方法的不同,数学模型分为平衡理论模型、热化学模型和反应动 力学模型;按所考虑的空间坐标维数,分为一维、二 维和三维模型;考虑时间变量与否,有稳态模型和非稳态模型[1~2]。 高炉炼铁技术在过去几十年中得到长足的进步。为提高产量、降低能耗和减少环境负荷,喷吹煤粉和有效利用含碳含铁废弃物等大量新技术逐渐被采用,高炉的功能不断扩大,炉内现象更趋复杂化。而建立在反应动力学和传输现象理论基础上的反应动力学数学模型是一有用的工具,可用其详细分析炉内状态和精确预测高炉操作性能。 1 高炉数学模型的发展历程 高炉反应动力学模型的发展历程见图1。最早获得发展的是高炉一维模型,且先有稳态模型,随后

高炉炉缸长寿的智能化控制 王刚邹忠平许俊李爱锋 近十来年,高炉炉缸烧穿的事故频发。据不完全统计,在2000年以后,国内外有数十座高炉炉缸被烧穿。而另有大量高炉出现炉缸侧壁温度升高,事故安全隐患给生产单位带来减产甚至停产的巨大经济损失,给生产管理人员和技术人员带来身心上的无尽折磨。如果有一套在线系统,能够对炉缸长寿状况进行准确全面的监控、对凝铁层减薄原因进行智能诊断、针对长寿状况恶化给出准确的建议措施,从而避免炉缸的异常侵蚀,对提高高炉长寿管理的准确性、及时性和便捷性将大有帮助。在此背景下,本研究将高炉炉缸工艺设计、传热学理论与高炉操作工艺相结合,开发了一套炉缸长寿智能管理系统,在炉缸长寿管理方面取得了良好的效果。 1炉缸长寿机制研究 经过多座1000m3级、2000m3级、3000m3级和4000m3级高炉的炉缸解剖调查发现,炉缸炭砖热面存在一层凝铁层,它阻断了炭砖与铁水的直接接触。炭砖的铁水熔蚀指数也表明,如果炭砖直接暴露在高温的铁水中,40min内炭砖被侵蚀掉15%-30%。因此,炭砖热面形成稳定的凝铁层,是炉缸长寿的关键所在。经过试验研究,凝铁层的主要成分是Fe和C的化合物,通常C能达到10%-30%甚至更高,过饱和的C析出来,以石墨碳的形式存在,另有少量的CaO、SiO2等熔渣凝结物。凝铁层的导热系数在2-10w/(m?K)左右,一般低于炭砖导热系数,这为降低炭砖的温度,防止温度过高而失效发挥了重要作用。 凝铁层稳定形成的条件是炉缸建立稳定有效的传热体系。只要传热体系有效,炭砖受到冷却壁的冷却保护,其热面就会形成凝铁层。有凝铁层的炉缸传热体系如图1所示。 凝铁层的厚度可以通过傅里叶一维传热公式进行计算,通过铁水与1150℃凝固线之间的热流强度与插入炭砖的两支热电偶之间的热流强度相等建立方程。 2炉缸长寿智能管理系统的工艺架构 炉缸长寿智能管理系统由炭砖残厚和凝铁层在线监控模块、炉缸气隙判断模块、炉缸长寿状况判断模块、凝铁层减薄原因诊断模块、长寿状况恶化的智能建议模块组成,5个模块呈递进关系,如图2所示。 3炭砖残厚和凝铁层在线监控 在本系统开发之前,已成功开发基于二维有限元算法的炉缸侵蚀模型,凝铁层的计算是在炉缸侵蚀模型中一并进行计算的。侵蚀模型通过推定炭砖侵蚀线和1150℃等温线,两条线之间区域为凝铁层。 由于侵蚀模型通过对炉缸仪表传回的数据进行在线计算,本系统可对炉缸各个标高和方位的炭砖残厚和凝铁层厚度进行在线动态跟踪,极大地方便了高炉操作者及时了解炉缸的残厚及凝铁层状况。 4炉缸气隙判断 炉缸气隙往往产生于冷却壁与碳素捣打料之间,气隙是破坏炉缸传热体系的重要因素。气隙的导热系数为0.0285w/(m?K),仅约相当于炭砖的1/500,铸铁冷却壁的1/1200,一旦形成气隙,整个传热体系的热阻大大增加,热流密度下降,热量导出减少,大量热量在炭砖积聚,引起炭砖温度升高,凝铁层减薄甚至脱落,最终炭砖遭到侵蚀。因此,判断炉缸是否存在气隙非常重要。气隙一般是由于碳素捣打料捣打不密实、烘炉不彻底等建设期的因素造成的,因此很难彻底治理,一般应结合炭砖

温度场模拟matlab代码: clear,clc,clf L1=8;L2=8;N=9;M=9;% 边长为8cm的正方形划分为8*8的格子 T0=500;Tw=100; % 初始和稳态温度 a=0.05; % 导温系数 tmax=600;dt=0.2; % 时间限10min和时间步长0.2s dx=L1/(M-1);dy=L2/(N-1); M1=a*dt/(dx^2);M2=a*dt/(dy^2); T=T0*ones(M,N); T1=T0*ones(M,N); t=0;l=0;k=0; Tc=zeros(1,600);% 中心点温度,每一秒采集一个点 for i=1:9 for j=1:9 if(i==1|i==9|j==1|j==9) T(i,j)=Tw;% 边界点温度为100℃ else T(i,j)=T0; end end end if(2*M1+2*M2<=1) % 判断是否满足稳定性条件 while(t end i=1:9;j=1:9; [x,y]=meshgrid(i); figure(1); subplot(1,2,1); mesh(x,y,T(i,j))% 画出10min 后的温度场 axis tight; xlabel('x','FontSize',14);ylabel('y','FontSize',14);zlabel('T/℃','FontSize',14) title('1min 后二维温度场模拟图','FontSize',18) subplot(1,2,2); [C,H]=contour(x,y,T(i,j)); clabel(C,H);axis square; xlabel('x','FontSize',14);ylabel('y','FontSize',14); title('1min 后模拟等温线图','FontSize',18) figure(2); xx=1:600; plot(xx,Tc,'k-','linewidth',2) xlabel('时间/s','FontSize',14);ylabel('温度/℃','FontSize',14);title('中心点的冷却曲线','FontSize',18) else disp('Error!') % 如果不满足稳定性条件,显示“Error !” end 实验结果: 时间/s 温度/℃ 中心点的冷却曲线 高炉炉缸传热体系的探讨 摘要:通过建立炉缸传热体系,结合理论计算,分析了炉缸冷却水、气隙对炉缸传热的影响规律,并对炉缸配置,设计提出了参考建议。 关键词:炉缸传热体系冷却水气隙炉缸配置设计 Discussion of Hearth Thermal Conductivity System Abstract :With setting up hearth heat transfer system, together with theoretical calculation, the cooling water, gas gap affecting hearth conductivity are analyzed in the article, and some suggestions about hearth configuration design are made in the article. Key words: hearth heat transfer system, cooling water, gas gap, hearth configuration design . 1 引言 在高炉强化冶炼的条件下,炉缸寿命已经成为高炉长寿技术的一个限制性环节,而炉缸的组成主包括耐材和冷却系统。炉缸耐材在一代炉役中,需要抵抗铁水的侵蚀,因此其对炉缸寿命有着重要的影响;而冷却水系统主要作用是带走炉缸传出的热量,使炉壳在正常温度下工作,保护炉壳。下面主要对冷却水以及气隙在炉缸传热体系中的影响进行一些探讨。 2 炉缸传热体系分析 各种冷却形式的炉缸传热体系,简单地都可以如图1 所示,炉缸传出热流为: q=(Tm-Tw)/(1/hw+L1/K1+L2/K2+L3/K3+ 1/hm) 炉缸传热体系总热阻为: R=1/hw+L1/K1+L2/K2+L3/K3+1/hm 下面仅从冷却形式和气隙的角度探讨炉缸传热的影响因素。 金属凝固过程计算机模拟题目:二维导热物体温度场的数值模拟 Solidworks十字接头的传热分析 作者:张杰 学号:S2******* 学院:北京有色金属研究总院 专业:材料科学与工程 成绩: 2015 年12 月 二维导热物体温度场的数值模拟 图1 二维均质物体的网格划分 用有限差分法模拟二维导热物体的温度场,首先将二维物体划分为如图1所示的网格,x ?与y ?可以是不变的常量,即等步长,也可以是变量(即在区域内的不同处是不同的),即变步长?如果区域内各点处的温度梯度相差很大,则在温度变化剧烈处,网格布得密些,在温度变化不剧烈处,网格布得疏些?至于网格多少,步长取多少为宜,要根据计算精度与计算工作量等因素而定? 在有限的区域内,将二维不稳定导热方程式应用于节点 ,)i j (可写成: ,2222 ,i j P P p i j T T T C x y ρλτ?????=+ ?????? ,1 , ,()i j P P P i j i j T T T οτττ+-???= +? ????? () , 1 , , 1 ,22 2()i j P P P P i j i j i j T T T T x x x ο+--+??? =+? ????? () , ,1 , ,122 2()i j P P P P i j i j i j T T T T y y y ο+--+???=+? ?????τ?、x ?、y ? 当τ?、x ?、y ?较小时,忽略()οτ?、2()x ο?、2 ()y ο?项。当x y ?=?时, 即x 、y 方向网格划分步长相等?最后得到节点 ,)i j (的差分方程: ()1 , ,0 1 , 1 , ,1 ,1 ,4P P P P P P P i j i j i j i j i j i j i j T T F T T T T T ++-+-=++++- 式中:() 02 p F C x λτ ρ?= ?? 高炉炉底温度急剧升高护炉实践 八钢1号高炉是1992年4月大修投产,炉容由255m3扩到350m3。距今已有16年零8个月,单位有效容积产铁量已达14834.29t/m3,是国内目前使用寿命较长的高炉。2008年底炉体温度开始升高,最高突破540℃。为此采取一系列护炉措施,炉底温度逐步下降,实现高炉安全稳定运行,下面介绍此次的护炉实践。 1号炉底炉为2层厚度为346mm炉底保护砖,4层厚度为347mm的碳砖,18根Φ70×6mm 的水冷管构成。底温度有3个测温点,在炉底碳砖与炉底水冷管之间的碳捣层中间,分布在同一平面。炉底温度1在14#风口的下方,插入深度为1.2m,原设计深度为2.2m,因热电偶坏,套管变形,新更换的热电偶只能插入到1.2m位置;炉底温度2在5#风口下方,插入深度为3.5m至炉底中心;炉底温度3在10#的下方,插入深度为1.45m,原设计深度为2.2m,因热电耦坏,套管变形,新更换的热电耦只能插入到1.45m位置。炉底温度1在铁口的下方,也是炉底的三个测温点中最高的,也是波动变化最大的,故将该点定为炉底温度控制点,控制区间为470℃~500℃。 2008年12月,炉底温度1开始升高,12月8日升高至530℃,将生铁的一级品从30%提到60%,炉底温度得到控制,12月21日炉底温度1突破540℃,并开始加速上升,将生铁含硅从0.5%逐渐提到1.2%,生铁的一级品提到100%,未能阻挡炉底温度加速升高之势,12月28日升到590℃,被迫休风凉炉。随后通过一系列护炉措施,炉底温度1降到500℃以下,达到炉底温度可控。 护炉实践: 1.提高一级品率,提高含硅量 12月8日生铁一级品率从30%提高到60%,12月21日生铁一级品率提到100%,减少铁水对炉缸炉底的冲刷、侵蚀;12月21日生铁含硅从0.5%逐渐提到1.2%,高炉温铁水中石墨碳析出沉积护炉缸炉底。 2.增加冷却强度 12月21日炉底水冷管水压从0.48MPa提高到0.54MPa,增加进水量,提高冷却强度;12月31日利用计划检修机会,将炉缸炉底水温差超标的三联、双联冷却壁拆连成单进单出,加强冷却。 3.加钒钛铁精粉 12月28日开始生产含钒钛烧结矿,12月30日入炉,每批矿配加1500吨,矿批重为8吨,吨铁入炉钛负荷为4.86kg/t。利用钛与C、N生成高熔点物质,富集在炉缸、炉底来护炉。 4.降低冶强堵风口 高炉炉缸安全的几个问题探讨 前言 近年来,为数不少的高炉在投产不久即出现炉缸耐材温度异常升高,有的高炉甚至短时间被烧穿。导致高炉炉缸快速侵蚀的原因见仁见智。炉缸安全涉及到设计、施工、设备及耐材、操作维护等方面,任何一个环节都能对炉缸安全产生重大影响。本文针对涉及炉缸安全的陶瓷杯结构、炉墙气隙、炭素捣打料、冷却强度、碱金属、烘炉,以及操作维护等热点问题予以了初步探讨,并提出了相应的改进建议。 1. 陶瓷杯对炉缸安全的影响 尽管高炉炉缸有全炭砖和炭砖加陶瓷杯两种不同的结构形式,但获得炉缸长寿的根本机理是相同的,都是为了保护炭砖免遭铁水的侵蚀,而采取不同的措施避免铁水与炭砖的直接接触。全炭砖炉墙通过炭砖的高导热性能使热面温度降到1150℃以下,依靠炭砖热面温度较低的、流动性较小的“粘滞保护层”来隔离铁水,陶瓷杯结构则是人为采用陶瓷质砖衬来隔离铁水,避免炭砖与铁水的直接接触。 有观点将炉缸砖衬温度异常甚至烧穿的主要原因归咎于炭砖热面的陶瓷杯,认为陶瓷杯阻碍了炉渣在炭砖表面形成保护层、铁水会渗透到炭砖热面,对炭砖产生所谓的“熔洞”侵蚀。长期的高炉实践中,全炭砖炉缸、炭砖加陶瓷杯炉缸这两种结构均有长寿实例,也均有炉缸砖衬温度异常甚至烧穿的事故发生。这些客观实例证明这两种形式的炉缸结构都是可行的,但要实现有效隔离铁水进而获得高炉长寿,都是需要条件的。 陶瓷杯存在时,其对炭砖的保护作用是毋容置疑的;陶瓷杯侵蚀后,即转变为全炭砖炉缸结构。只要炭砖质量好,炉墙传热体系有效,炉缸仍是安全的。采用炭砖加陶瓷杯结构的炉缸,其关键点是陶瓷杯必须具有稳定性和密封性的合理结构[1],尽可能提高陶瓷杯的寿命。 陶瓷杯材质、结构不合理,以及陶瓷杯热应力过大都会导致陶瓷杯破损甚至垮塌。在结构设计方面,小块陶瓷杯设计、制造与施工均比较简便,砖缝能够吸收一定的膨胀以释放热应力,但需防止砖缝钻铁,并提高其结构稳定性。大块陶瓷杯的互锁结构,以及较少的砖缝等使其具有较好的稳定 高炉炉底板焊接工法 山东莱钢建设有限公司于瑞华董建文韩勇刘瑞章赵兴河 1 前言 在莱钢大型1880M3高炉和银前1080 M3高炉热风炉工程施工过程中,曾多次从事炉底板的现场安装和焊接,2007年施工了莱钢2#900 M3高炉炉底板的安装与焊接。这些高炉炉底板属中厚板结构,焊缝形式多样,引起焊接变形的因素很多,因此在施工过程中,必须制定合理的焊接顺序和焊接工艺,并跟踪测量观察和采取临时工艺措施,使其焊接变形得到有效控制。 2 工法特点 高炉炉底板属中厚板结构,焊缝形式多样,引起焊接变形的因素很多,其一是中等厚板在背面悬空和填充量大的条件下,其单面v形坡口焊缝产生的局部变形会导致整体上拱;其二,边环板焊缝及其与炉壳相连的焊缝均为大量收缩焊缝,其角变形不但会导致自身尺寸误差,还会引起中心板部位产生新的变形,因此在施工过程中,必须制定合理的焊接顺序和焊接工艺,并跟踪测量观察和采取临时工艺措施,使其焊接变形得到有效控制。 2.1 产生变形的原因及质量要求 2.1.1中等厚板在背面悬空和填充量大的条件下,其单面v形坡口焊缝产生的局部变形会导致整体上拱。 2.1.2边环板焊缝及其与炉壳相连的焊缝均为大量收缩焊缝,其角变形不但会导致自身尺寸误差,还会引起中心板部位产生新的变形。 2.1.3要求Ⅰ级、Ⅱ级焊缝焊接质量较好,超声波探伤验收合格,平整度±8mm以内。 2.2 其特点是:截面较大,由多块钢板和零件组合而成,焊接工作量大,焊缝形式多,变形较难控制,尺寸精度要求高,质量要求严,制作难度大。 3 适用范围 本工法适用于高炉炉底板及类似工程焊接。 4 工艺原理 高炉炉底板结构包括中心板和边环板两大部分,如图 4.1-1所示。 图4-1 炉底组成 边环板由6块50mm厚的钢板径向拼接而成,中心板由5块25mm厚钢板拼接而成。 450m3高炉炉缸侵蚀分析 东帅 ( 北满特殊钢有限责任公司161041 ) 摘要:国高炉长寿近年不断提高,出现了一批寿命高达15年以上的长寿高炉,国外有的高炉寿命甚至超过25年。高炉一代炉役不中修连续生产20年,单位炉容产铁15000t以上,应成为我国大中型高炉长寿的目标[1]。近年来,随着高炉上燃料条件改善,铜冷却壁,软水密闭循环等先进冷却而技术的应用,以及耐火材料的进步,高炉炉腹以上冷却壁寿命大幅度提高,值得重视的是,迄今我国有些高炉炉缸、炉底寿命还存在不少问题,炉缸、炉底烧穿事故时有发生,仅在2010年8月,国就有2座1250m3高炉、1座2500m3高炉发生炉缸烧穿事故,2012年3月~2012年10月短短7个月至少有3座450m3高炉、1座750m3,1000m3以上高炉烧穿以及即将烧穿紧急停产护炉大修高炉不少于5座以上,仅此高炉进入了高频率大修中,且造成重大损失,因此要很好的分析高炉炉缸、炉底烧穿原因,从中吸取经验教训,不断改进创新,增强监测手段,进一步提高炉缸、炉底寿命,并提高预防、应变、处理此类事故的能力! Abstract:Domestic blast furnace longevity in recent years, the emergence of a number of life expectancy of 15 years or more of the long life of blast furnace, foreign country has a blast furnace life even more than 25 years. In the furnace, the furnace of a furnace for 20 years of continuous production, the unit furnace capacity of more than 15000t, should be the goal of China's large and medium blast furnace [1]. In recent years, with the improvement of fuel condition of blast furnace, copper cooling wall, closed loop soft water cooling and other advanced technology, and the progress of refractory materials, above the bosh cooling wall and greatly improving the service life, it is worth paying attention to, so far in China, some blast furnace hearth furnace bottom life there are a lot of problems, hearth, furnace bottom burn accidents have occurred, only in August 2010, China had 2 seat, 1 seat 2500m3 1250m3 blast furnace blast furnace hearth burning accident occurred in March 2012, ~2012 in October just 7 months at least 3 450m3 blast furnace, 1 750m31000m3 above the blast furnace burning through and will burn furnace blast furnace overhaul emergency shutdown of not less than 5 above, only the high frequency into blast furnace overhaul, and caused heavy losses, so be a good analysis of blast furnace hearth, furnace burning Word 资料高炉炉缸传热体系的探讨

二维导热物体温度场的数值模拟

高炉炉底温度急剧升高护炉实践

高炉炉缸安全的几个问题探讨资料

高炉炉底板焊接工法

450m3高炉炉缸侵蚀分析