扇形段轴承损坏原因分析

尹秀锦①

(济南钢铁总厂机械设备制造公司 山东济南250101)

摘要 分析了济钢超低头板坯连铸机扇形段轴承损坏的原因,并找到了正确的解决措施。关键词 扇形段 载荷 游隙 润滑

Ana lysis on Fa ilur e Ca uses of Seg m en t ′s Bea r i n g

Yin X iujin

(J inan Ir on and Steel Gr oup Cor por a tion M achine r y Pr oduc tion Co .,L td.,J inan 250101)

ABSTRAC T The fail ure cause s of seg ment ′s bearing in Jigang extra -lo w head continuous casting machine a re ana ly zed .The p roblem s are s olved w ith proper mea s ures .

KEY W O RDS Seg ment Load C learance space Lubrica ti on

1 概述济钢4#、5#板铸机为超低头板坯连铸机,4#板于1994年投产,其年生产能力为70万t,铸机工作拉速为0.7~

1.15m /m i n,铸坯规格为200×1400mm ,基本弧半径为5700mm 。二次冷却区域共有7个扇形段,其中1-2段属

于弯曲段,3、4段属于矫直段,5-7段为水平段,从3段以后每一段上都有一对拉矫辊,各段都是6根辊子布置的小辊径,单节辊,密排布置方式,辊径分260mm 和280mm 两种,轴承为调心滚子轴承。2007年4#

、5#

铸机扇形段下线

52台次,轴承原因造成的下线28次,占所有下线次数的53.85%,平均拉钢寿命为98.75天。频繁下线造成炼钢

非计划停机,影响生产节奏,同时也增加了维修成本。

2 原因分析2.1 载荷分布不均

1)辊子同轴度偏差大。在辊子修磨过程中辊子的同

轴度偏低,拉钢过程中辊子的弯曲量会加重,经过长时间的使用,导致个别辊子超负荷工作,使其损坏,同时也会使铸坯出现鼓肚、凹陷等质量问题。

2)对中间隙偏差大。单片对中时,个别辊子辊面与

样规间隙值(对中间隙)是标准的上限,而其他几根辊子对中间隙是标准值的下限,导致这根辊子较其他辊子高,对中时个别辊子水平度偏差大,导致高的轴承承受大负

荷,长时间运转或者超负荷运转导致轴承先损坏。

3)轴承径向游隙不均匀。同一根辊子上的轴承游隙

相差太大,导致辊子两侧轴承受力不均匀,如果同时存在上述任何一种影响因素,会加剧轴承的损坏。

2.2 径向游隙的影响

游隙的大小直接影响滚动轴承的载荷分布、振动、噪声、磨损、温升、使用寿命和机械运转精度等技术性能。通过对损坏轴承的分析,认为轴承游隙大小不合适是造成轴承损坏的另一个因素。

2.3 润滑不良

1)润滑脂供给方式不合适。滚动轴承的润滑主要为

了降低摩擦阻力和减轻磨损,也有吸振、冷却、防锈和密封等作用,但是装脂过多易于引起摩擦发热,影响轴承的正常工作。扇形段在现场使用时润滑脂供给时间长,频次少,导致轴承先是满脂运转,后是少脂运转,没有为轴承提供一个良好的润滑条件。

2)油号不对导致甘油堵塞。冬天维修好的扇形段存

放一段时间上线后就出现干油堵塞的问题,分析原因主要是北方冬天寒冷,润滑脂粘稠度增加,导致输送阻力增加。

2.4 灰尘等污染引起轴承损坏

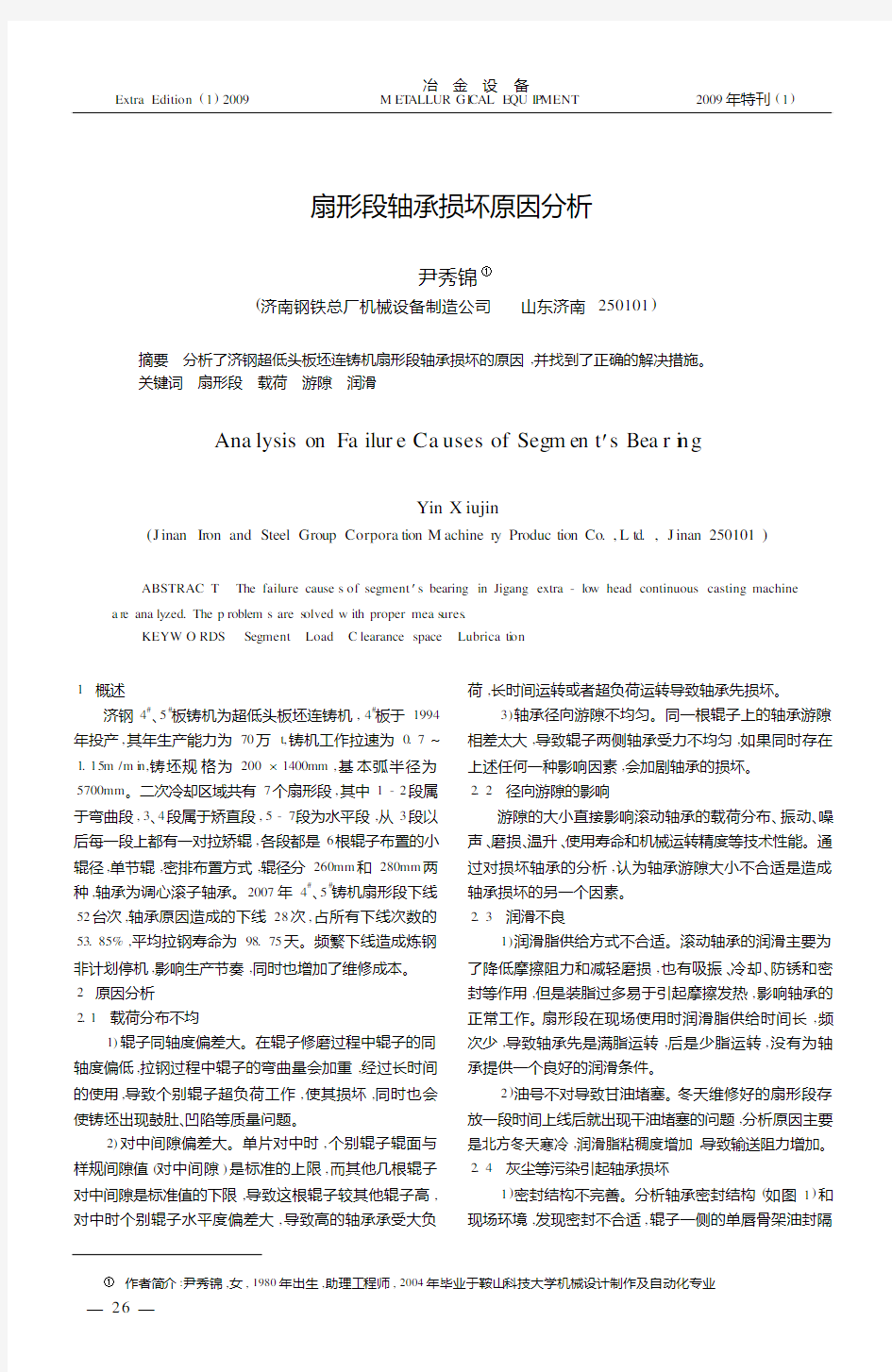

1)密封结构不完善。分析轴承密封结构(如图1)和

现场环境,发现密封不合适,辊子一侧的单唇骨架油封隔

—

6—

Extra Editi on (1)2009 冶 金 设 备M ET ALLUR GI CAL E QU IP MENT 2009年特刊(1)

①作者简介尹秀锦,女,年出生,助理工程师,年毕业于鞍山科技大学机械设计制作及自动化专业

2:19802004

尘,旋转水封一侧挡油,有漏封杂质的问题;而保护渣以及灰尘等容易在此侧堆积,轴承在工作以及停机检修清

理杂物时容易将杂质带进轴承内。

图1 原设计轴承密封结构简图

2)维修过程引入杂质。由于润滑脂的不清洁和维修过程不按要求清洁装配轴承,导致轴承带病上线运行,引入杂质的轴承必定不能达到额定使用寿命。

3 解决措施3.1 均布载荷

装配前,精确测量辊子同轴度和轴承游隙值,选取辊子直径接近的放在一个扇形段上;安装轴承时选取游隙最相近的安装到同一根辊子上;对中精度提高到±0.05mm 以内,同一根辊子的水平度控制在0.05mm 以内。

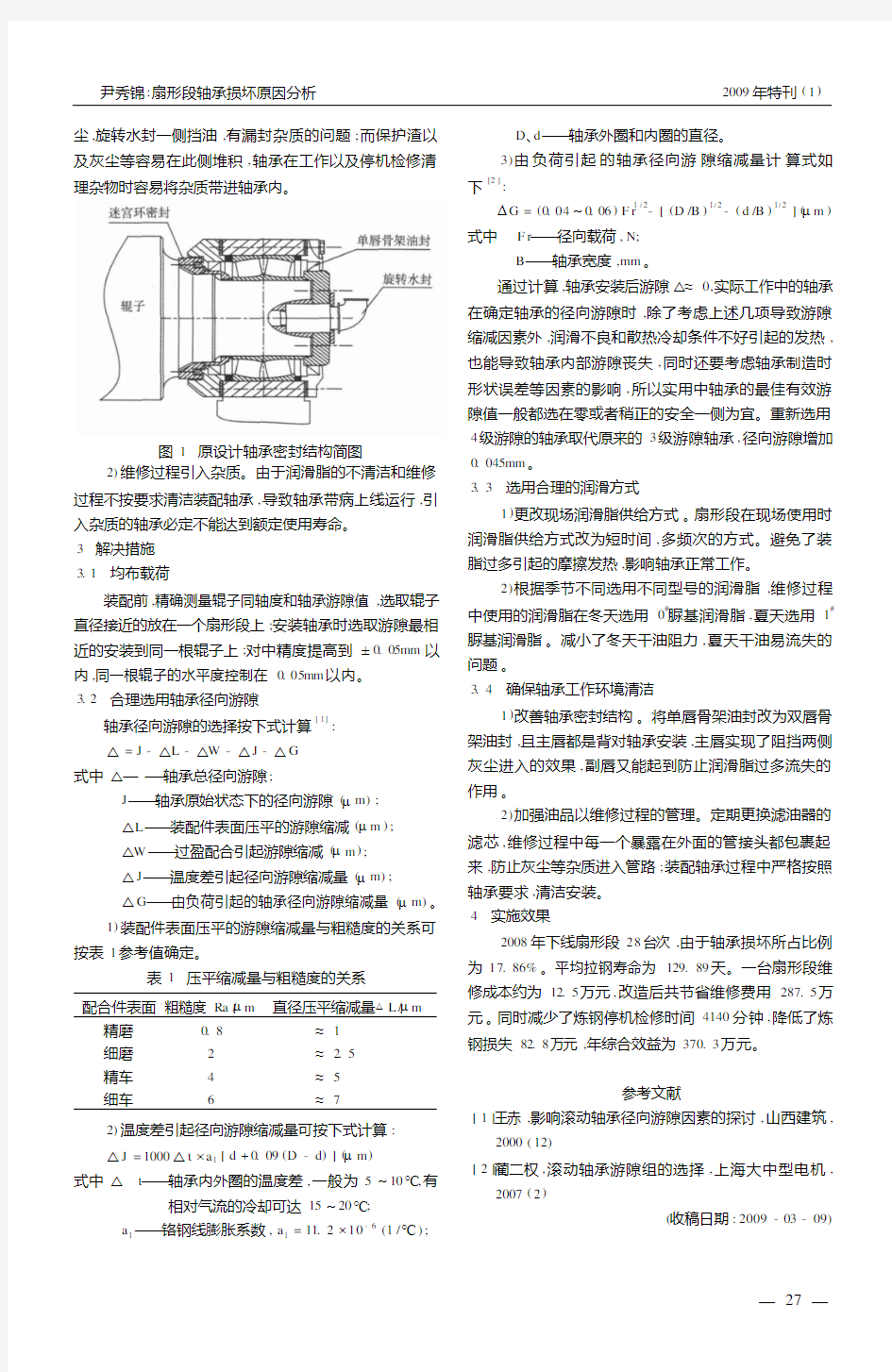

3.2 合理选用轴承径向游隙

轴承径向游隙的选择按下式计算[1]

:

△=J -△L -△W -△J -△G 式中 △———轴承总径向游隙;

J ———轴承原始状态下的径向游隙(μm);

△L ———装配件表面压平的游隙缩减(μm );△W ———过盈配合引起游隙缩减(μm );△J ———温度差引起径向游隙缩减量(μm);△G ———由负荷引起的轴承径向游隙缩减量(μm)。

1)装配件表面压平的游隙缩减量与粗糙度的关系可

按表1参考值确定。

表1 压平缩减量与粗糙度的关系

配合件表面粗糙度Ra /μm

直径压平缩减量△L /μm

精磨0.8≈1细磨2≈2.5精车4≈5细车

6

≈7

2)温度差引起径向游隙缩减量可按下式计算:

△J =1000△t ×a 1[d +0.09(D -d )](

μm )式中 △t ———轴承内外圈的温度差,一般为5~10℃,有

相对气流的冷却可达15~20℃;

a ———铬钢线膨胀系数,a =11.2×10-6(1/℃);

D 、d ———轴承外圈和内圈的直径。

3)由负荷引起的轴承径向游隙缩减量计算式如下

[2]

:

ΔG =(0.04~0.06)F r 1/2-[(D /B )1/2-(d /B )1/2

](μm )

式中 F r ———径向载荷,N;

B ———轴承宽度,mm 。

通过计算,轴承安装后游隙△≈0,实际工作中的轴承在确定轴承的径向游隙时,除了考虑上述几项导致游隙缩减因素外,润滑不良和散热冷却条件不好引起的发热,也能导致轴承内部游隙丧失,同时还要考虑轴承制造时形状误差等因素的影响,所以实用中轴承的最佳有效游隙值一般都选在零或者稍正的安全一侧为宜。重新选用

4级游隙的轴承取代原来的3级游隙轴承,径向游隙增加0.045mm 。

3.3 选用合理的润滑方式

1)更改现场润滑脂供给方式。扇形段在现场使用时

润滑脂供给方式改为短时间,多频次的方式。避免了装脂过多引起的摩擦发热,影响轴承正常工作。

2)根据季节不同选用不同型号的润滑脂,维修过程

中使用的润滑脂在冬天选用0#脲基润滑脂,夏天选用1#

脲基润滑脂。减小了冬天干油阻力,夏天干油易流失的

问题。

3.4 确保轴承工作环境清洁

1)改善轴承密封结构。将单唇骨架油封改为双唇骨

架油封,且主唇都是背对轴承安装,主唇实现了阻挡两侧灰尘进入的效果,副唇又能起到防止润滑脂过多流失的作用。

2)加强油品以维修过程的管理。定期更换滤油器的

滤芯,维修过程中每一个暴露在外面的管接头都包裹起来,防止灰尘等杂质进入管路;装配轴承过程中严格按照轴承要求,清洁安装。

4 实施效果

2008年下线扇形段28台次,由于轴承损坏所占比例

为17.86%。平均拉钢寿命为129.89天。一台扇形段维修成本约为12.5万元,改造后共节省维修费用287.5万元。同时减少了炼钢停机检修时间4140分钟,降低了炼钢损失82.8万元,年综合效益为370.3万元。

参考文献

[1]王赤,影响滚动轴承径向游隙因素的探讨,山西建筑,

2000(12)

[2]蔺二权,滚动轴承游隙组的选择,上海大中型电机,

2007(2)

(收稿日期:2009-03-09)

—

— 尹秀锦:扇形段轴承损坏原因分析

2009年特刊(1)

1172