采煤机油泵转子工艺和工装设计

- 格式:doc

- 大小:1.16 MB

- 文档页数:49

更换采煤机油泵及油泵电机安全技术措施前言采煤机油泵是采煤机工作时重要的润滑与冷却部件,负责将润滑油或冷却液送到采煤机各部位,确保采煤机正常工作。

但长期使用后,油泵中的密封元件等易受到损伤,从而导致油品泄漏、油压不足或高温等问题,危及采煤机的安全运行和运行寿命。

所以,在采煤生产中,定期更换采煤机油泵是非常重要的维护工作。

本文将详细介绍更换采煤机油泵及油泵电机的安全技术措施。

更换采煤机油泵1.准备工作在更换采煤机油泵前,需要准备一些工具和材料,以确保更换过程顺利进行:•手动工具(如扳手、梅花扳手、十字螺丝刀等);•润滑油或冷却液;•油泵密封件;•手套、口罩、护目镜等个人防护用具。

2.更换步骤•首先,关闭采煤机的电源,确认采煤机处于安全停机状态。

•找到并拆下采煤机油泵的固定螺栓,将油泵从安装位置取下。

•拿出新油泵和密封件,清洗干净。

•将密封件安装在新油泵上,并按照原装位置将新油泵装回采煤机上,并固定好螺栓。

•将润滑油或冷却液加入油泵中,注意不要超过标准液位。

确认密封处无渗漏后,开启采煤机电源,试运行油泵,确保工作正常。

更换采煤机油泵电机1.准备工作在更换采煤机油泵电机前,需要准备一些工具和材料,以确保更换过程顺利进行:•电动工具(如电钻、电磁钻等),以及相应的螺丝刀、螺母等工具;•电缆、绝缘胶带等;•新的油泵电机;•手套、口罩、护目镜等个人防护用具。

2.更换步骤•首先,关闭采煤机的电源,确认采煤机处于安全停机状态。

•找到并拆下油泵电机的固定螺栓,并拆下电机。

•拿出新电机,将其对准安装位置,固定好螺栓。

•将电缆插头插到正确的插座上,并用绝缘胶带包裹好。

•打开电源,进行试运行,确保工作正常。

安全技术措施在更换采煤机油泵和油泵电机时,必须要遵循以下安全技术措施,以确保操作安全:1.在拆卸或更换油泵和油泵电机之前,首先需要关闭采煤机的电源,将电源开关拨到“关”位置,以保证安全。

2.在操作过程中,应戴好手套、口罩、护目镜等个人防护用具,以防止发生意外伤害。

采煤机检修工艺:第一部分:机械部分1、拆卸工艺:(一)通用零件的拆卸工艺:(1)套的拆卸:Ⅰ、制作一个内径稍大于被拆套外径的帽和外径稍小于被拆套外径的盖。

Ⅱ、通过拧动螺帽,就可以将套拆出。

Ⅲ、如果发现拧螺帽的力过大时,可用手锤敲击螺杆,以振动套。

(2)销的拆卸:Ⅰ、箱体对口的稳销,上下两侧都有空间,可用手锤敲击顶杆,从下端向上打出销子。

Ⅱ、螺栓拆销:当销子一侧无空间,而销内有螺纹时,可用螺栓加垫拧入销端螺纹,通过不断拧动螺栓,就可拆出销子。

Ⅲ、冲击拉卸器拆销:有螺纹的销也可用一端有螺纹的“冲击拉卸器”拧入销端螺纹。

通过冲击锤的反复敲击,拆出销子。

(3)齿轮的拆卸:拉钩拆卸齿轮大齿轮在轮毂上都有圆孔,拆卸时,可将拉钩穿过齿轮,用丝杆顶压轴头,将齿轮拆出,轮毂上无孔的小齿轮,可用拉钩直接拉齿轮的轮齿,拉钩还可拆卸轴承和其它配合较紧的零件。

(4)轴承拆卸:使用油压拆卸轴承采煤机有些紧配合零件,如采煤机行星轮架双列调心滚子轴承,在行星轮架与驱动轴端部,都有加工拆卸孔,把拆卸孔与手压泵相连,高压油就可使轴承内座圈处于浮动状态,这时只需稍加用力,即可将轴承拆下。

(二)采煤机其他各大部件拆卸:(1)截割部拆卸工艺截一轴拆卸:内齿轮→端盖→轴承杯→轴园弧齿轮→轴承Ⅰ、拆卸压板固定螺丝卸下压板,拆卸内齿轮;Ⅱ、拆卸端盖螺丝卸下端盖,拆卸轴承杯;Ⅲ、拆卸轴头压板螺丝卸下小盖,拆卸轴园弧齿轮;Ⅳ、垫紫铜棒用手锤拆卸轴承,为了保证拆卸过程不操作轴承,力要均匀加在内外座圈上;Ⅴ、将拆卸下的零件一一作好标记,将其放入洗油池内清洗干净。

截二轴拆卸:润滑泵→小齿轮→园弧锥齿轮→二轴→轴承Ⅰ、拆卸润滑泵;Ⅱ、用扳手拧下轴承盖上螺丝,取下轴承盖,拆卸齿轮箱;Ⅲ、用卡簧钳子取下二轴挡圈,卸下小齿轮,拧下螺母卸下距离套;Ⅳ、依次取下大圆弧锥齿轮、离合内齿轮及二轴;Ⅴ、拆卸轴承;Ⅵ、将拆卸下的零件一一作好标记,将其放入洗油池内清洗干净。

通过各专业全套毕业设计目录1.引言 (1)1.1油泵上体加工工艺现状 (1)1.2油泵上体加工工艺发展趋势 (2)2.方案论证 (4)2.1分析油泵上体的结构特点和精度要求 (4)2.1.1结构特点 (4)2.1.2主要技术要求 (4)2.2加工工艺路线的确定 (6)2.2.1确定生产纲领 (6)2.2.2确定泵体毛坯的制造形式 (7)2.2.3毛坯形状及铸造尺寸的确定 (7)2.2.4定位基准的选择 (8)2.2.5确定合理的夹紧方式 (8)2.2.6工艺路线的比较分析 (9)3.油泵上体加工工序设计 (12)4.钻模夹具设计 (38)4.1钻削切削力与夹紧力的计算 (40)4.2钻模板的设计 (40)4.3钻套的选择和设计 (41)4.4支脚的设计 (41)4.5钻床夹具的导向误差分析 (41)4.6夹具的结构设计 (42)5.结论 (43)6.技术经济分析报告 (45)7.致谢 (47)8.参考文献 (48)1.引言1.1油泵上体加工工艺现状我国常用的柴油机喷油泵为:A型泵、B型泵、P型泵、VE型泵等。

前三种属柱塞泵;VE泵系分配式转子泵。

喷油泵总成通常是由喷油泵、调速器等部件安装在一起组成的一个整体。

其中调速器是保障柴油机的低速运转和对最高转速的限制,确保喷射量与转速之间保持一定关系的部件。

而喷油泵则是柴油机最重要的部件,被视为柴油发动机的“心脏”部件,它一旦出问题会使整个柴油机工作失常,因此设计加工中对泵体零件提出了很高的要求。

全套图纸,加153893706以单缸泵体为例,我国目前中小型柴油机所用的单缸油泵主要来自于专业配套厂,其中有较资深的国有企业,也有新兴的乡镇企业。

它的生产主要采用通用机床加专用夹具以工序分散的组织方式进行。

存在的主要问题是加工质量不稳定,精度低,废品率高;个别关键精度要求普遍难以保证,导致油泵整机性能难以达标,成为困扰行业的一个技术难题。

行业内部也一直不断的在进行技术攻关,但见效不大。

试析煤矿机械制造中工装设计和管理要点发布时间:2022-03-23T03:55:13.439Z 来源:《中国电业》2021年25期作者:王波[导读] 煤矿机械制造行业中要合理的开展工艺设备的设计工作,在零部件加工过程中不但要满足制造标准,还要有效提高其工作性能,同时要根据煤矿开采过程中实际存在的问题进行考量,综合提升煤矿机械制造的生产效率。

王波中煤科工集团常州研究院有限公司江苏常州 213015摘要:煤矿机械制造行业中要合理的开展工艺设备的设计工作,在零部件加工过程中不但要满足制造标准,还要有效提高其工作性能,同时要根据煤矿开采过程中实际存在的问题进行考量,综合提升煤矿机械制造的生产效率。

本文以实际工作中工装设计在煤矿机械设备制造中的重要意义以及对工装设计的管理进行了一定的探究,希望可以为我国矿机制造行业的发展带来一定的引导作用。

关键词:煤矿机械制造;工装设计;管理要点1.引言在煤矿机械制造过程中,工装设计工作具有着非常重要的意义,所以工装设计工作对于煤矿机械制造企业的发展有着非常重要的作用,在煤矿机械制造企业发展过程中,良好的工装设计工作有利于促及机械制造水平的提升,同时在机械性能方面也会得到稳定的提高。

但是现在仍然有很多煤矿机械制造企业在实际工作过程中,受到启发因素的影响,对工装设计工作没有中单开展,在管理方面也缺乏科学有效的管理机制,部分企业还存在着工作人员素质不足导致的技术水平低下以及管理中存在的各种漏洞,这对煤矿机械制造行业有着非常大的影响。

所以在煤矿机械制造行业中不但要考虑技术革新的问题,还要通过促进相关设计过程的提升,企业的管理人员要在工作中采取有效的面对措施,做好煤矿机械制造中工装设计的要点和实用性。

通过有效的管理办法来推动企业的高效发展,才能够在市场上具有强大的竞争力。

2.煤矿机械制造中的工装设计概述煤矿机械制造行业中,除了要满足企业发展的正常服务外,还需要对实用零件进行加工,而在零件加工过程中,工装设计是重要的组成部分,通过开展有效的工装设计来提升零件加工的质量,还能够在此基础上提高企业的产品质量,因此工装设计有着非常重要的推动作用。

机械毕业设计(论文)-BW320-01-01泵头机械加工工艺及工装设计【全套图纸】BW320-01-01泵头机械加工工艺及工装设计学生姓名:学生学号:机电工程系院(系):机械设计制造及其自动化年级专业:指导教师:二〇一三年三月广东技术师范学院天河学院摘要在机床上加工工件时,定位和夹紧的全过程称为“安装”。

在机床上用来完成工件安装任务的重要工艺装备,就是各类夹具中应用最为广泛的“机床夹具”。

机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。

而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。

本设计的主要内容是设计镗床夹具和铣床夹具及全工艺过程设计,需要对泵头的底座平面进行,0.054,0.054,0.087铣削加工和A-A视图右端3-φ100、3-90、3-φ100、3-φ95孔及止000口进行镗削加工。

全套图纸,加153893706泵头零件有各种不同用途和不同精度的孔需要加工。

在机械加工中,孔的加工量所占比例较大,其中钻头、扩孔钻、铰刀、镗刀等定尺寸刀具加工占相当多数。

这时,除了要保证孔的尺寸精度外,还要达到孔的位置精度要求。

在单件小批量生产中,用划线后找正孔轴线位置方法加工。

在批量生产中一般都采用钻床夹具、镗床夹具及铣床夹具,钻床夹具又称钻模,镗床夹具又称镗模,通过钻套、镗套引导刀具进行加工可准确地确定刀具与工件之间的相对位置。

泵头零件是一种典型零件,其加工工艺规程和工装设计具有典型性。

该箱体零件结构复杂,零件毛坯采用铸造成形。

在加工过程中,采用先面后孔的加工路线,以保证工件的定位基准统一、准确。

为了消除切削力、夹紧力、切削热和因粗加工所造成的内应力对加工精度的影响,整个工艺过程分为粗、精两个阶段。

通过被加工零件的分析完成了机械加工工艺的设计及各加工工序机动时间的计算。

根据泵头零件的结构及其功能,运用定位夹紧的知识完成了夹具设计。

西安航空学院本科毕业设计(论文)题目:泵体零件的加工工艺及专用夹具的设计学院:机械工程学院专业:机械设计制造及其自动化学号: 30学生姓名: duonp指导教师:二〇一七年六月八日学士学位论文原创性声明本人声明,所呈交的论文是本人在导师的指导下独立完成的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含法律意义上已属于他人的任何形式的研究成果,也不包含本人已用于其他学位申请的论文或成果。

对本文的研究作出重要贡献的个人和集体,均已在文中以明确方式表明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权西安航空学院可以将本论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

作者签名:日期:导师签名:日期:泵体零件的加工工艺及专用夹具的设计摘要:设计名为“泵体零件的加工工艺及专用夹具的设计”的课题旨在通过编写加工工艺和设计专用夹具两个方面来加深学生对理论知识的理解和对机械设备的掌握。

对于加工工艺规程的编制,主要涉及到零件毛坯的合理选用和零件的合理加工:选用毛坯要考虑毛坯制造是否节约时间和成本,毛坯成品是否易于加工,是锻造还是铸造;零件的加工要考虑设备的选用,尽可能地利用零件的有关表面和孔轴减少误差,要满足“定位基准”原则,对于工序的要求,满足精量化和简单化。

对于专用夹具的设计,主要涉及到钻零件夹具的设计和制造:钻夹具要保证要求的倾斜度在合理范围内,同时更要保持与工作台面的稳定性。

关键词:泵体零件;工艺规程;定位基准;专用夹具。

The design of the machining process and special fixtureof pump partsAbstract:Design called "pump body parts processing technology and special fixture design" by writing will lead to processing technology and special fixture design two aspects to deepen students' understanding of theoretical knowledge and mastery of mechanical equipment.For processing procedures, mainly involves the reasonable parts and choosing proper blank parts processing: choose blank to consider whether or not the blank manufacturing to save time and cost, blank product easy to machining, casting or forging; Parts processing to consider the selection of equipment, as much as possible to use parts of the surface and the hole axis and reduce error to meet "locating datum" principle, to the requirement of process, meet the fine quantization and simplicity.To the design of the special fixture, mainly involves drilling parts fixture design and manufacturing: the inclination of the drill jig to ensure that the requirements within a reasonable range, but also to maintain the stability of workbench face.Key words: Pump parts; Process planning; Position base; Special fixture目录1 序言 (2)1.1 课题研究意义 (2)1.2 课题研究现状 (3)1.3 课题研究内容 (4)1.4 课题研究方案 (4)1.5 小结 (5)2 零件的分析 (6)2.1 零件的作用 (6)2.2 零件的工艺 (6)2.2.1 毛坯形状 (7)2.2.2 技术要求 (7)2.3 小结 (7)3 零件的工艺规程设计 (9)3.1 确定零件毛坯的制造形式 (9)3.1.1 毛坯的物理性能 (9)3.1.2 毛坯的设计条件 (9)3.2 确定零件毛坯的定位基准 (10)3.2.1 粗基准的选择 (10)3.2.2 精基准的选择 (10)3.2.3 机械加工顺序 (10)3.3 确定工序余量 (10)3.4 确定工序尺寸 (11)3.5 确定工艺路线 (12)3.6 编写工艺文件(CAXA软件制图) (13)3.7 小结 (20)4 夹具的设计 (22)4.1 机床夹具概论 (22)4.1.1 机床夹具的概念 (22)4.1.2 机床夹具的分类 (22)4.1.3 机床夹具的组成 (22)4.2 钻夹具的设计 (23)4.2.2 夹具体的定位方案 (23)4.2.3 定位元件的选择分析 (24)4.2.4 导向元件的选择分析 (27)4.2.5 夹紧方案的设计分析 (28)4.3 小结 (29)结语 (30)参考文献 (31)致谢 (32)1 序言1.1 课题研究意义“泵体零件的加工工艺及专用夹具的设计”主要是通过UG建模来分析零件构造,然后编写该零件的加工工艺规程,设计相关夹具来完成机械零件的制造。

曲轴箱泵体机械加工工艺规程及工装设计概述曲轴箱泵体机械加工工艺规程及工装设计概述1、前言曲轴箱泵体是汽车发动机中重要的部件之一,其精度和质量对发动机的性能和寿命起着至关重要的作用。

在曲轴箱泵体的机械加工过程中,需要遵守一系列的工艺规程,并且设计相应的工装来保证加工的质量和效率。

本文将对曲轴箱泵体的机械加工工艺规程及工装设计进行概述和介绍。

2、曲轴箱泵体机械加工工艺规程2.1.工艺流程曲轴箱泵体的机械加工流程一般包括铣削、钻孔、车削、切割、插装、磨削、修磨等工序,其中铣削、车削、磨削是比较重要的三个加工工序。

2.2.铣削工艺在曲轴箱泵体的加工过程中,铣削是比较重要的一个工序,主要用于加工法兰、水泵套和轴承孔等部位。

铣削前,需要做好切削液的准备,选用适合的切削液,同时要定期更换和清洁切削液,以保证加工的质量和效率。

在铣削时,需要选择适当的刀具和加工参数,如转速、进给量等。

2.3.车削工艺车削是曲轴箱泵体的加工过程中必不可少的一个工序,主要用于加工顶面、凸台、油孔和螺纹等部位。

在车削之前,需要做好切削液的准备,并选择合适的刀具和加工参数。

同时,在车削过程中需要注意工件夹紧力度的大小,并且不要对工件施加过大的力。

2.4.磨削工艺磨削是曲轴箱泵体的加工过程中比较关键的一个工序,主要用于加工轴承座、法兰和水泵套等部位。

在磨削之前,需要做好切削液的准备,同时要选择适当的砂轮,合理调整加工参数,并定期检查砂轮的使用情况,以保证加工的精度和效率。

3、曲轴箱泵体机械加工工装设计为了保证曲轴箱泵体的加工质量和效率,需要设计出适合的工装来进行加工。

曲轴箱泵体的工装主要有夹具、刀架、支撑平台等。

3.1.夹具设计夹具是曲轴箱泵体加工中重要的一个工装,其主要功能是固定工件,使其在加工过程中保持稳定的位置。

夹具的设计要考虑到工件的形状、尺寸和重量等因素,同时要考虑到夹紧力度、夹位的位置和数量等。

3.2.刀架设计刀架是曲轴箱泵体加工中比较重要的一个工装,其主要功能是固定刀具,使其在加工中保持稳定的位置。

发动机水泵的设计及工艺工装设计发动机水泵是发动机的重要部件,用于循环冷却液,保持发动机温度的稳定。

本文将介绍发动机水泵的设计及工艺工装设计。

发动机水泵的设计主要包括水泵轮设计、水泵壳体设计和轴承设计。

首先,水泵轮的设计是关键,它决定着水泵的功率、效率和流量。

水泵轮一般由叶轮、盖板和轴套组成。

在设计叶轮时,需要考虑叶片的形状和数量,以及叶轮的直径和长度。

叶片形状的选择会影响水泵的效率和噪音。

叶片数量的选择应使水泵在运行时保持平衡。

叶轮的直径和长度应根据发动机的冷却液需求来确定。

同时,盖板的设计需要保证与叶轮的配合良好,以减小泄漏和阻力。

轴套的设计主要考虑轴与叶轮和盖板之间的配合,以减小摩擦和磨损。

其次,水泵壳体的设计是为了固定水泵轮和连接进出水口。

水泵壳体一般由铸铁或铝合金制成。

壳体的设计应考虑到水泵的工作环境和发动机的大小。

壳体需要提供坚固的支撑和安装方式,以保证水泵的稳定性。

水管的连接应考虑到水压和水流量的要求。

同时,壳体的内部设计也应提供足够的空间,以便维修和更换水泵的零部件。

最后,轴承的设计是为了支撑水泵轴的旋转,并减少摩擦和磨损。

轴承的选用应根据发动机的转速和负载来决定。

通常使用滚珠轴承或滑动轴承。

滚珠轴承适用于高速和高负载的情况,具有较小的摩擦和较长的寿命。

滑动轴承适用于低速和低负载的情况,具有较大的载荷能力和较好的耐磨损性能。

轴承的选用还应考虑到润滑方式和润滑剂的选择,以保证轴承的正常工作。

在工艺工装设计方面,需要设计用于加工和组装发动机水泵的工装和治具。

工装的设计应考虑到生产效率和产品质量。

工装可以包括钳子、夹具和模具等。

钳子用于固定工件,夹具用于定位和固定工件,模具用于成型和加工工件。

工装的设计应满足加工工序和工件的要求,以减少人工操作和提高生产效率。

工装设计的重点是保证工件的精度和工序的连续性,同时也要考虑到工装的制造成本和使用寿命。

综上所述,发动机水泵的设计及工艺工装设计是一项复杂的工程,需要考虑到多个因素的影响。

机油泵体工艺及夹具设计机油泵是发动机中至关重要的部件,负责将机油从机油底壳中吸入,然后经过滤波器过滤后送至发动机各个润滑点。

机油泵体的工艺及夹具设计是确保机油泵能够正常工作的关键环节。

下面将详细介绍机油泵体工艺的设计步骤及夹具的设计要点。

首先,机油泵体的工艺设计包括以下几个方面:材料选取、工艺流程、工艺参数。

材料选取:机油泵体通常采用铸造工艺生产,因此首先要选取适合铸造的材料。

通常选择的材料有球墨铸铁、铝合金等。

根据机油泵体的具体要求,选取具有一定抗压强度和良好铸造性能的材料。

工艺流程:机油泵体的工艺流程通常分为以下几个步骤:铸型、熔炼、浇注、冷却、抽取模型、清理、机加工。

每个步骤都需要严格控制,确保产品质量稳定。

工艺参数:工艺参数的确定是工艺设计的关键,包括浇注温度、浇注时间、冷却时间等。

根据具体情况,选择合适的参数。

需要注意的是,要保证机油泵体的尺寸精度和表面质量,避免出现缺陷。

夹具设计是机油泵体生产中不可缺少的一环,其作用是保持工件在加工过程中的固定位置,减少加工误差,提高加工精度。

以下是夹具设计的要点:1.确定夹具类型:夹具的类型依赖于机油泵体的形状和加工要求。

常见的夹具类型有夹盘夹具、夹具夹具和位置夹具等。

根据机油泵体的形状和加工工艺,选择合适的夹具类型。

2.确定夹紧点:夹具设计需要确定机油泵体在夹紧时需要固定的点位。

夹紧点的选择应该根据机油泵体的形状和结构来确定,以确保机油泵体在加工过程中的稳定性和精度。

3.确定定位方式:夹具的定位方式是确保机油泵体在加工过程中准确定位的关键。

根据机油泵体的形状和加工要求,选择适当的定位方式,如定位销、定位板等。

4.考虑人工操作:在夹具设计时,还要考虑到操作人员的实际操作情况,合理布局夹具的各个部分,方便操作人员的操作和调整。

综上所述,机油泵体的工艺及夹具设计是确保机油泵能够正常工作的重要环节。

通过合理的材料选取、工艺流程设计和工艺参数控制,以及合适的夹具设计,可以保证机油泵体的质量和加工精度,提高机油泵的工作效率和可靠性。

泵体加工工艺设计一、泵体加工工艺设计的目标和原则1.目标:泵体加工工艺设计的目标是确保泵体的结构尺寸和加工精度满足产品的设计要求,同时要考虑到生产效率和成本控制。

2.原则:泵体加工工艺设计的原则是合理性、先进性和可行性。

合理性是指加工工艺设计要符合泵体的结构和材料特性;先进性是指采用高效的加工设备和工艺方法;可行性是指加工工艺设计要考虑到生产条件和工艺能力。

二、泵体加工工艺的选择和优化泵体的加工工艺主要包括铸造、锻造、机械加工等工艺。

在泵体加工工艺的选择和优化中,应根据泵体的材料、结构和数量等因素进行合理选择,并进行工艺参数的优化。

1.铸造工艺:适用于生产大批量的泵体,可以采用砂型铸造或金属模具铸造等工艺。

砂型铸造工艺投资少,适用于生产一些大型泵体;金属模具铸造工艺投资大,适用于生产一些精密泵体。

2.锻造工艺:适用于产量较小的泵体,通过锻压变形和模具成型来实现泵体的加工。

锻造工艺可以提高产品的密度和强度,适用于一些高压泵体的加工。

3.机械加工工艺:机械加工工艺是泵体加工的核心工艺,主要包括切割、车削、铣削、钻孔、磨削等工艺。

根据泵体的结构和要求,选择合适的加工设备和工艺方法,如数控机床、磨床、铣床等,以提高加工精度和效率。

三、泵体加工工艺中的关键技术与工艺参数1.加工设备:根据不同工艺要求,选择相应的机械加工设备,如车床、铣床、磨床等。

尤其对于一些复杂结构的泵体,可以考虑采用数控机床进行加工。

2.加工方法:根据泵体的结构和要求,选择合适的加工方法,如车削、铣削、钻孔、磨削等。

对于一些需要精度较高的泵体,可以采用数控加工方法。

3.工艺参数:包括切削速度、进给量、切削深度等,这些参数会直接影响泵体的加工精度和表面质量。

通过对工艺参数的合理调整和优化,可以提高泵体的加工质量和生产效率。

四、泵体加工工艺控制泵体加工过程中,需要进行工艺控制和检验。

控制包括工艺过程控制和工艺参数控制。

工艺过程控制是指对各个加工工序进行监控和控制,确保每个工序的加工质量。

机油泵是发动机中非常重要的部件,负责将机油输送到发动机各处,起到润滑和冷却作用。

以下是关于机油泵体工艺及夹具设计的一般介绍:

机油泵体工艺设计

1. 材料选择:

-机油泵体通常采用铝合金、铸铁等材料制造,具有良好的强度和耐腐蚀性。

2. 加工工艺:

-机油泵体通常通过铸造、机加工、热处理等工艺进行加工制造,确保其精度和耐用性。

3. 表面处理:

-对机油泵体进行表面处理,如喷涂防锈漆、阳极氧化等,提高其表面硬度和耐腐蚀性。

4. 装配工艺:

-设计合理的装配工艺流程,确保机油泵体与其他部件的组装准确、稳固。

夹具设计

1. 夹具类型:

-根据机油泵体的形状和加工需求,设计合适的夹具,包括定位夹具、夹持夹具等。

2. 夹具材料:

-选择适当的夹具材料,具有足够的硬度和强度,以确保夹具的稳固性和耐用性。

3. 夹具结构:

-设计夹具结构,确保机油泵体在夹具中固定位置准确,同时避免对零件造成损坏或变形。

4. 夹具调试:

-对夹具进行调试和优化,确保夹具能够准确、稳定地夹持机油泵体进行加工。

注意事项

-在机油泵体工艺设计中,需要考虑材料的选择、加工工艺的合理性以及装配工艺的可靠性,以确保机油泵体的性能和质量符合要求。

-夹具设计需要充分考虑机油泵体的形状和加工需求,确保夹具能够稳固地夹持工件,提高加工效率和精度。

-定期检查和维护夹具,确保夹具的正常使用和安全性,延长夹具的

使用寿命。

机油泵体工艺及夹具设计对于生产制造过程中的质量和效率至关重要,合理设计和应用可以提高生产效率,降低成本,同时保证产品质量和稳定性。

内燃机与配件0引言当前真空泵转子在加工时面临以下两个问题:轴承处直径消磨后存在锥度,根部直径尺寸较大,无法满足使用需求,影响产品使用寿命;铣叶片槽时槽底不合格现象严重,底部存在振纹,影响叶片正常安装,使其无法在槽内自由伸缩;真空泵转子加工时形位精度较低。

针对以上问题,本文提出关于真空泵转子的有效工装改进设计。

1真空泵转子加工部分与精度要求人们通过计算机对真空泵转子的3D 效果图进行研究,发现真空泵转子是中间粗,两边细的轴类零件,总长度为311毫米,工作部分长度为160毫米,直径为105毫米,精度达到六级。

与真空泵转子主体相邻的轴承精度为4级,两端安装了A 、C 型平键键槽。

在安装真空泵转子轴承部位和轴径部位时需要磨削处理,真空泵转子主体部位外圆柱面有三个轴向通槽,轴向通槽直径4毫米,可以达到五级精度,中心平面距离轴心线有20.5毫米的距离。

要求所有真空泵转子表面都需要加工。

轴承处轴颈径向圆跳动必须低于0.012毫米,主体部分两端轴向圆跳动必须低于0.02毫米,且与轴承同轴度不能高于0.01毫米。

由于真空泵转子材料抗拉强度超过400MPa ,需要时效处理,加工完成后的真空泵转子零件表面不能有毛刺[1]。

2真空泵转子加工工艺及工装改进设计2.1原工艺路线分析真空泵转子的原工艺路线和要求具体如下:工序10:车A 型真空泵转子平键轴槽一端端面和主体工作部分端面,保证79毫米的尺寸;钻中心孔;粗车次端轴颈与小轴肩凸台单边预留0.5毫米,主体工作部分外圆柱面留下三分之一长度和2毫米半径;真空泵转子车槽到尺寸;倒角;转子外圆毛坯面直径105毫米,有效限制4个自由度,利用卧式数控机床和夹具三爪自定心卡盘实现真空泵转子加工工艺。

工序20:车C 型真空泵转子平键槽一端端面和主体工作部分端面,确保真空泵转子主体工作部分160.2毫米,以及总尺寸达到311毫米;钻中心孔;粗车主体部分预留三分之二外圆柱面,半径留2毫米;真空泵转子车槽到尺寸;倒角;所有真空泵转子加工工序以105毫米外圆柱面直径为准,与车好主体工作部分端平面共为精基准,限制5个自由度,使用卧式数控机床与夹具三爪自定心卡盘实现真空泵转子加工工艺。

机油泵体零件的工艺工装设计

机油泵体零件的工艺工装设计需要考虑以下几个方面:

1. 工艺流程:首先需要确定机油泵体零件的生产工艺流程,包括加工顺序、加工方式和加工精度等。

这样才能确定工装的种类和设计方案。

2. 工装类型:根据机油泵体零件的特点,选择合适的工装类型。

常见的工装类型有夹具、夹板、卡盘、模具等。

3. 工装结构:设计工装的结构需要考虑到机油泵体零件的形状、加工难度和加工精度要求等因素,以确保工装能够牢固地固定工件,并能够达到精确的加工要求。

4. 加工精度控制:工装设计需要确保机油泵体零件的加工精度能够达到要求,尤其是对于高精度的零件,需要特别注意工装的设计和制作。

5. 设备适配:最后需要考虑设计的工装是否能够适配已有的生产设备,以确保工装与设备之间的兼容性和协同作用。

总之,机油泵体零件的工艺工装设计需要综合考虑多个因素,围绕机油泵体零件的加工流程和特点来制定相应的工装设计方案,从而提高生产效率和产品质量。

机油泵传动轴支座制造工艺及工装设计该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

会计专业合作社实习报告内容与收获该机油泵传动轴支座制造工艺及工装设计该文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注。

文档下载说明Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document 机油泵传动轴支座制造工艺及工装设计can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!机油泵传动轴支座是发动机中的重要部件,其制造工艺和工装设计直接影响到发动机的性能和可靠性。

更换采煤机油泵及油泵电机安全技术措施更换采煤机油泵及油泵电机安全技术措施随着采煤机在煤炭生产中的广泛应用,采煤机的运行稳定性和安全性成为煤矿生产安全的重要组成部分。

而采煤机油泵及油泵电机是采煤机正常运行所必需的关键部件之一,其安全性对采煤机的稳定性和运行安全性具有重要影响。

因此,在更换采煤机油泵和油泵电机时,应采取一系列的安全技术措施。

(一)事前准备1、工具齐备更换采煤机油泵和油泵电机需要用到一些专用工具,如:扳手、千斤顶、电锤、电钻等。

2、检查环境更换采煤机油泵和油泵电机需要一个平整、宽敞、通风良好、安全可靠的工作场所。

在开工前,应仔细检查现场设备和环境,保证操作安全。

3、了解油泵性能参数在更换采煤机油泵时,应先了解油泵的性能参数,如流量、压力、功率等,确保新安装的油泵能够满足采煤机的工作要求。

(二)操作步骤1、停机在更换采煤机油泵和油泵电机前,首先需要将采煤机停机并断开电源,确保操作安全。

2、卸下旧油泵使用扳手将旧油泵卸下,并将旧油泵出口的管道封住,避免油类渗漏。

3、安装新油泵将新油泵安装到原有安装位置,并按要求连接电缆、管道等零部件,避免脱落或松动。

4、联通油路将新油泵的出口管路连接到采煤机原油泵出口的管道上,保持油路通畅,并紧固接口,避免油类渗漏。

5、测试运行安装完成后,进行测试运行,检查油泵是否正常工作。

若油泵运行不正常,则需要立即停止运行并检查原因,保证操作安全。

(三)安全注意事项1、操作前必须了解操作规程和安全注意事项。

2、使用专用工具,保证操作安全。

3、工作过程中要时刻注意安全,注意防止油类渗漏和触电风险。

4、操作人员必须穿戴工作服、工作鞋,严禁穿拖鞋、凉鞋等不适宜的服装。

5、严格遵守操作规程,保证安全生产。

更换采煤机油泵及油泵电机是一项重要任务,需要严格按照程序进行操作,并且时刻注意安全,保证操作人员和设备的安全和稳定性。

410采煤机油泵安装教程

1、将机组放在埋有地脚螺栓的基础上,在底座与基础之间,用成对的楔垫用校正用。

2、松开联轴大,用水平仪分别放在泵轴和底座上,通过调整楔垫,校正机组水平,适当拧紧地脚螺栓,以防走动。

3、校正泵轴和电机轴的同心度,在联轴大路外圆上,允许偏差0.1毫米;两联轴器平面的间隙应保证2~4毫米,(小泵取小值)间隙要均匀,允差0.3毫米。

4、在接好管路及确定电动机转动方向后,再接上联轴器,并再校核一遍轴的同心芳。

5、在机组实际试运行2~3小时后,作最后检查,如无不良现象,则认为安装合格。

在试运过程中检查轴承的温度和振动情况如下:

6、在安装过程中,为防止杂物落入机器内,机组的所有孔眼均应盖好。

7、为防止管线中杂物进入泵内,对新安装的管线,在泵胶应装设过滤器,其有效截面应大于吸入管截面的2~3倍。

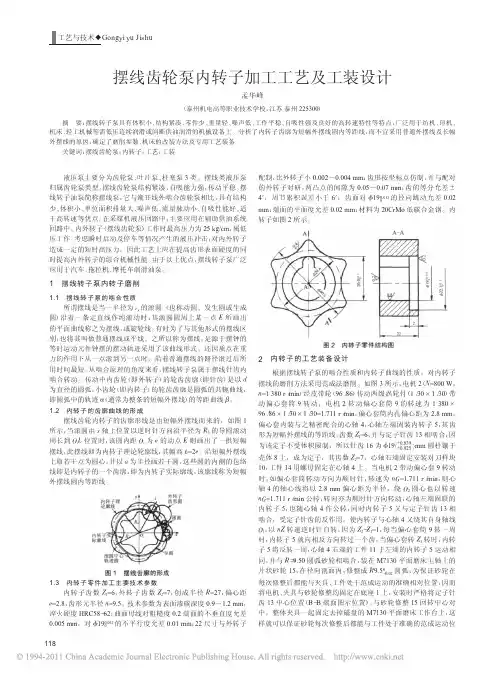

摘要这次设计主要是关于采煤机油泵转子的工艺工装设计。

我国作为生产和应用叶片泵最多的国家,加强对叶片泵的设计理论和制造技术研究很重要。

转子作为叶片泵马达中重要部分之一,有必要研究转子的工艺和工装。

设计之前,我利用学校图书馆的丰富资源以及广阔的网络收集和分析转子加工的国内外现状。

在设计过程中,了解叶片泵的转子工作原理分析转子加工存在的问题。

然后设计加工的整体方案,工艺路线等。

加工过程中加工余量和工艺规程,以及加工所涉及的工具如刀具和夹具的设计。

在这篇设计中对圆孔拉刀设计有大篇的篇幅,对心轴设计和钻模板设计做了简介。

文中对叶片泵转子的工作原理分析,加工整体方案确立进行介绍。

在工艺规程设计中,对车削加工进行里详细的分析解答。

整个加工之中都与热处理相关,不论是正火、调质还是淬火都在加工过程中起了重要作用。

在文中还提出力数控加工以及其程序。

关键词:工艺;工装;刀具设计;转子AbstractThis design is mainly about the coal mining machine pump rotor process tooling design. China as a manufacturing and application of vane pump most populous country, to strengthen the design of vane pump theory and manufacturing technology research is very important. The rotor blades as an important part of pump motor, it is necessary to study the process of the rotor and fixtures.Before the design, I use the school library abundant natural resources and broad network to collect and analyze the present situation at home and abroad of the rotor processing. Processing allowances and technical rules and the tools involved, such as tool and fixture design. In this design, a large circular hole broach design the length of articles, introduction the design of the spindle and drilling template design . Paper is introduced on the working principle of the rotor blades of the pump and processing program to establish the overall. In the process planning, the right turning for answers in a detailed analysis .Among the entire process associated with heat treatment,whether normalizing, quenching, or quenching in processing played an important role. The paper also proposed force in NC and its procedures.Keywords:Technology ;Tooling ;Tool design ;Rotor目录ABSTRACT (2)1绪论 (6)1.1选题目的及意义 (6)1.2国内外研究现状 (7)2 零件总论 (8)2.1叶片泵转子 (8)2.1.1 叶片泵转子工作原理 (8)2.1.2转子可能存在的问题 (8)2.1.3零件结构特点 (8)2.2.转子加工整体方案 (9)2.2.1零件技术要求分析 (9)2.2.2毛坯选择 (9)2.3工件在加工过程中安装方法和尺寸获得方法 (10)2.4定位基准的选择 (10)2.5工艺路线的拟定 (11)2.5.1工艺拟定 (11)2.5.2工艺分析 (11)2.6加工余量 (11)3工艺规程设计 (12)3.1 MLQ油泵转子的加工过程确定 (12)3.1.1锻造 (12)图3-1 (12)3.1.2热处理(正火) (12)3.1.3粗车外圆端面 (13)3.1.4钻中心孔 (13)图3.2 中心孔加工示意图 (13)3.1.5热处理(调质) (13)3.1.6半精车 (13)3.1.7拉中心孔 (14)3.1.8拉键槽 (14)3.1.9钻22个Φ14孔 (14)3.1.10磨端面 (15)3.1.11铣8.6mm槽 (15)3.1.12铣22个R7.5月牙槽 (15)3.1.13热处理:淬火 (15)3.1.14磨外圆 (16)3.1.15磨8.6mm槽 (16)3.2切削用量的选择 (16)3.2.1粗车外圆 (16)3.2.2粗车端面 (20)3.2.3扩中心孔Φ42 (21)3.2.4半精车外圆 (21)3.2.5半精车端面 (21)3.2.6拉内孔 (22)3.2.7拉键槽 (22)3.2.8钻Φ14孔 (22)3.2.9磨端面 (22)3.2.10铣8.6mm槽 (23)3.2.11铣月牙槽 (23)3.2.12磨外圆 (23)3.2.13磨8.6槽 (23)4 刀具和夹具设计 (23)4.1圆孔拉刀设计 (23)4.1.1拉削方式 (24)4.1.2拉削余量A (24)4.1.3拉刀材料 (24)4.1.4齿升量 (24)4.1.5几何参数 (25)4.1.6确定齿距 (26)4.1.7同时工作齿 (26)4.1.8容屑槽形状 (26)4.1.9确定容屑系数K (27)4.1.10计算容屑槽深度 (27)4.1.11确定容屑槽尺寸 (27)4.1.12分屑槽参数 (28)4.1.13粗算切削齿数Z切 (28)4.1.14确定校准齿齿数Z校,直径d校 (29)4.1.15确定拉刀各齿直径 (29)4.1.16柄部结构形状及尺寸 (30)4.1.17颈部直径D颈与长度L3和过渡锥 (30)4.1.18前导部和后导部 (31)4. 1.19拉刀总长度 L总 (31)4.1.20拉削力计算 (31)4.1.21拉刀强度验算 (32)4.1.22拉床拉力验算 (32)4.1.23拉刀的技术要求 (32)4.2键槽拉刀设计 (33)4.2.1拉削图形 (33)4.2.2拉刀材料 (33)4.2.3齿升量 (33)4.2.4几何参数 (34)4.2.5确定齿距 (34)4.2.6同时工作齿 (34)4.2.7容屑槽形状 (35)4.2.8确定容屑系数K (35)4.2.9 计算容屑槽深度 (35)4.2.10确定容屑槽尺寸 (35)4.2.11分屑槽参数 (35)4.2.12粗算切削齿数Z切 (36)4.2.13确定拉刀各齿直径 (36)4.2.14柄部结构形状及尺寸 (37)4. 2.15拉刀总长度 L总 (37)4.2.16拉削力计算 (37)4.2.17拉刀强度验算 (38)4.2.18拉床拉力验算 (38)4.2.19拉刀技术要求 (38)4.3槽铣刀设计 (38)4.3.1刀具材料和几何尺寸 (38)4.3.2直径和孔径 (39)4.3.3齿背形式及容屑槽 (39)4.3.4齿数 (40)4.4夹具设计 (40)4.4.1心轴设计 (41)4.4.2钻模夹具设计 (41)5数控程序设计 (42)6结论 (44)谢辞 (45)参考文献 (46)附录 (47)1绪论1.1选题目的及意义本产品是使用在MLQ型采煤机牵引部的无级调速系统中,该零件是马达和油泵中的转子,采煤机在工作过程中使用马达来实现无级调速。

转子作为油泵中的重要组成部分,主要作用:转子在泵壳内旋转带动旋板和叶片转动,由于转子与壳体之间有偏心,转子转动过程中叶片与壳体之间的容积有变化,这样就实现了吸油和排油。

(图1)我国是目前生产和应用叶片泵(图2)最多的国家,而转子在马达和油泵中是磨损最多的部件之一,所以适合大批量生产。

而转子和定子的生产工艺又比较复杂,如何制造耐磨损、高精度的转子是非常有必要的,设计和改进其工艺工装都有很重要的意义。

完成对该产品的工艺、工装、刀具设计等为以后的加工打下技术基础。

图1.1 偏心转子叶片泵工作示意图1.吸入管道2.叶片3.定子4.排除管道5.转子图1.22 双作用马达吸油排油过程图1.2国内外研究现状叶片泵作为现代液压系统的重要工作泵,在各行各业都得到广泛的应用。

在液压系统中,液压泵的功能是将机械能转换为液压能,向系统提供压力油液进行驱动传输升压等工作,属于液压动力元件。

叶片泵是近代液压技术发展历史上最早使用的一种液压泵。

半世纪前VICKERS开创了圆形叶片泵(压力7Mpa排量7~200ml/r 转速600~1800r/min),首先用于机床液压传动。

上世纪70—80年代,美国德国日本等相继研制成功了弹簧叶片叶片泵、双叶片叶片泵、母子叶片泵、圆弧头叶片泵等各类中高压叶片泵(压力16~21Mpa)[1]。

叶片泵其种类繁多,数量很大。

目前国内外对叶片泵研究主要集中在降低噪声和提高叶片的使用寿命上。

我国是世界上生长和应用叶片泵最多的国家,全国成产叶片泵的大小企业超过1500家[2]。

尽管我国叶片泵生产和应用量增长的很快,但叶片泵的设计理论和方法都没得到相应的提高。

我国叶片泵的设计方法是20世纪50年代从苏联引进的。

近20年来,由于计算机技术的广泛应用,我国也开发了一些叶片泵的计算机辅助设计软件设计了一些高性能叶片泵。

对于叶片泵的转子的工艺设计和加工工艺流程在20世纪70年代到80年代,我国有大量的机械厂对其进行了研究和探讨[3]。

现在有了相当成熟的技术来满足国内的叶片泵生产需要。

今天,由于计算机技术的广泛应用,加工中心的广泛出现在国内外的机械厂内,数控技术也使得工件加工的难度下降,工件的质量和数量都有所提高。

作为一种常用件,叶片泵转子也大批量的使用加工中心(图3)加工了。

图1.3 加工中心2 零件总论2.1叶片泵转子2.1.1 叶片泵转子工作原理转子在泵壳或定子中转动带动叶片转动,由于转子和定子之间有偏心,从而在转子外侧定子内侧与两片叶片之间形成的密封容积在时刻变化,因此可以实现吸油或排油的动作要求[4]。