带式运输机传动装置设计

1. 工作条件

连续单向运转,载荷有轻微冲击,空载起动;使用期5年,每年300个工作日,小批量生产,单班制工作,运输带速度允许误差为±5%。

1-电动机;2-联轴器;3-展开式二级圆柱齿轮减速器;4-卷筒;5-运输带

题目B图带式运输机传动示意图

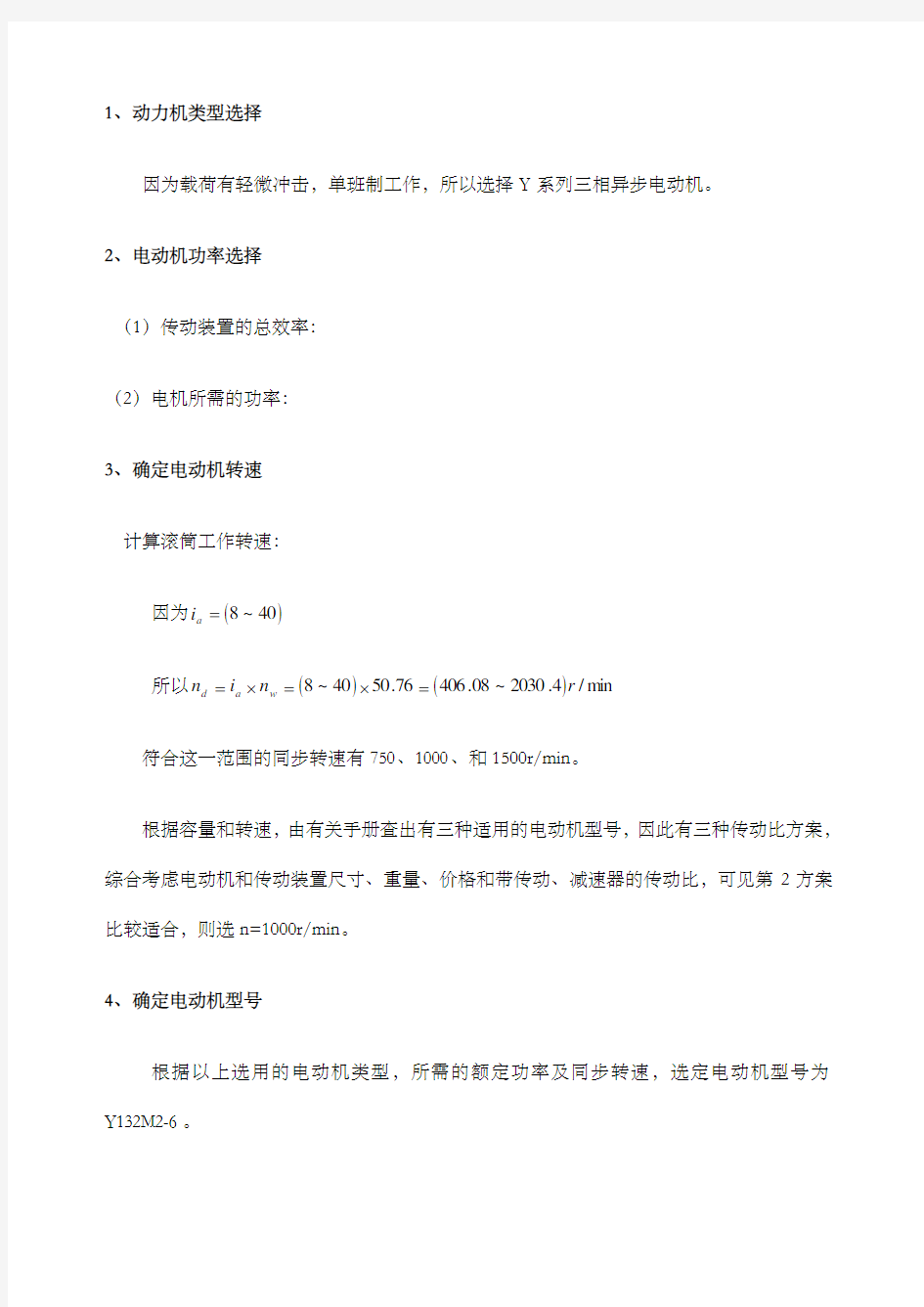

2. 设计数据

3.

1)选择电动机,进行传动装置的运动和动力参数计算。

2)进行传动装置中的传动零件设计计算。

3)绘制传动装置中减速器装配图和箱体、齿轮及轴的零件工作图。

4)编写设计计算说明书。

二、电动机的选择

1、动力机类型选择

因为载荷有轻微冲击,单班制工作,所以选择Y 系列三相异步电动机。

2、电动机功率选择

(1)传动装置的总效率:

(2)电机所需的功率:

3、确定电动机转速

计算滚筒工作转速:

因为()40~8=a i

所以()()m in /4.2030~08.40676.5040~8r n i n w a d =?=?=

符合这一范围的同步转速有750、1000、和1500r/min 。

根据容量和转速,由有关手册查出有三种适用的电动机型号,因此有三种传动比方案,综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。

4、确定电动机型号

根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132M2-6。

其主要性能:额定功率5.5KW ;满载转速960r/min ;额定转矩2.0;质量63kg 。

三、计算总传动比及分配各级的传动比

1、总传动比

2、分配各级传动比

查表可知214.1i i ≈

所以16.591.184.14.11=?==a i i

四、动力学参数计算

1、计算各轴转速

2、计算各轴的功率

Po= P 电机=4.4KW

P I =P 电机×η1=4.4×0.99=4.36 KW

P II =P I ×η2=4.36×0.99×0.97=4.19 KW

P III =P II ×η3=4.19×0.99×0.97=4.02KW

P Ⅳ=4.02×0.99×0.99=3.94KW

3、计算各轴扭矩

T零=9550P/n=4377 N·mm

T I=9.55×106P I/n I=4333 N·mm

T II=9.55×106P II/n II= 21500N·mm

T III=9.55×106P III/n III=75520 N·mm

TⅣ=9550×106 PⅣ/nⅣ=74025 N·mm

五、传动零件的设计计算

1.选精度等级、材料及齿数

1)材料及热处理;

选择小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,二者材料硬度差为40HBS。

2)精度等级选用7级精度;

3)试选小齿轮齿数z1=24,大齿轮齿数z2=124的;

2.按齿面接触强度设计

因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算。按式(10—21)试算,即

dt ≥2.32*[]3

2

1·???? ??+H E d t Z u u T K σφ 选定载荷3.1=t K

计算扭矩m N T *77.431=

7级精度;

z1=20

z2=96

3. 确定公式内的各计算数值

(1) 试选Kt =1.3

(2) 由[1]表10-7选取尺宽系数φd =1

(3) 由[1]表10-6查得材料的弹性影响系数Z E =189.8Mpa

(4) 由[1]图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极σHlim1=600MPa ;大齿轮

的解除疲劳强度极限σHlim2=550MPa ;

(5) 由[1]式10-13计算应力循环次数

N1=60n1jLh =60×960×1×(1×8×300×5)=810912.6?

N2=N1/5.16=1.34×10e8

N3=1.34×10e8

N4=N3/3.66=3.66×10e8

此式中j为每转一圈同一齿面的啮合次数。Ln为齿轮的工作寿命,单位小时(6)由[1]图10-19查得接触疲劳寿命系数

KHN1=0.92

KHN2=0.94

KHN3=0.94

KHN4=0.98

计算接触疲劳许用应力

取失效概率为1%,安全系数S=1,由式(10-12)得

[σH]1=0.92×600MPa=552MPa

[σH]2=0.94×550MPa=517MPa

[σH]3=0.94×600MPa=564MPa

[σH]4=0.98×550MPa=539MPa

计算高速轴

试算小齿轮分度圆直径d1t

d1t ≥[]32

11·*32.2???? ??+H E d t Z u u T K σφ =32

35178.1892.312.3·11077.433.1*32.2??? ??+??=50.092mm 计算圆周速度

v=10006021?n d t π=1000

60960092.50???π=2.52m/s 计算齿宽b 及模数m

b=φdd1t=1×50.029mm=50.029mm

m=11z d t =24

029.50=2.09 h=2.25mnt=2.25×2.09mm=4.7mm

b/h=50.029/4.7=10.66

计算载荷系数K

由[1]表10—2 已知载荷平稳,所以取KA=1

根据v=2.52m/s,7级精度,由[1]图10—8查得动载系数KV=1.1;由[1]表10—4查得7级精度小齿轮相对支撑非对称布置时K HB 的计算公式和直齿轮的

相同

使用系数

KA=1

由b/h=8.89,K HB =1.41652

查[1]表10—13查得K FB =1.35

由[1]表10—3查得KH α=KH α=1。

故载荷系数 K=K A K V K H αK H β=1.25×1.1×1×1.432=1.79

按实际的载荷系数校正所得的分度圆直径,由[1]式(10—10a )得

d1=31/t t K K d =3

3.1/79.1092.50?mm=55.73mm 计算模数m m 11z d ==24

73.50mm=2.32 由[1]图10-20c 查得小齿轮得弯曲疲劳强度极限 σF1=500Mpa ;大齿轮得弯曲疲劳极限强度σF2=380MPa

由[1]10-18查得弯曲寿命系数KFN1=0.85 KFN2=0.9

计算弯曲疲劳许用应力

取安全系数S=1.4 见[1]表10-12得

[σF1]=(KFN1*σF1)/S=4

.1500*85.0=303.57Mpa [σF2]= (KFN2*σF2)/S=4

.1380*9.0=244.29Mpa 计算载荷系数

K=K A K V K F αK F β=1×1.12×4×1.35=1.512 查取应力校正系数

由表10-5查得Ysa1=1.58;Ysa2=1.81、 查取齿形系数

1Fa Y =2.65 2Fa Y =2.16

计算大、小齿轮的并[]

F Sa Fa Y Y σ加以比较 []111F Sa Fa Y Y σ=57

.30358.165.2?=0.01379 []222F Sa Fa Y Y σ=29

.24481.116.22?=0.01600 设计计算

m ≥3201600.0·24

1410*377.4512.122???e =1.557

对结果进行处理取m=2

Z1=d1/m=50.0927/2≈26 Z2=u* Z1=5.16*26≈135 几何尺寸计算

计算分度圆直径 中心距

d1=z1m=26*2=52mm d2=z1m=135*2 =270mm a=(d1+d2)/2=(270+52)/2=161 计算齿轮宽度

b=φdd1 =52mm 计算低速轴

试算小齿轮分度圆直径d1t

D2t ≥[]32

11·*32.2???? ??+H E d t Z u u T K σφ =3235398.1892.312.3·1102153.1*32.2??? ??+??=82.82mm

计算圆周速度 v=10006022?n d t π=1000

6005.18682.82???π=0.81m/s 计算齿宽b 及模数m

b=φdd1t=1×82.82mm=82.82mm m=11z d t =24

82.82=3.45 h=2.25mt=2.25×3.45mm=7.76mm

b/h=82.82/7.76=10.67

计算载荷系数K

由[1]表10—2 已知载荷平稳,所以取KA=1

根据v=2.52m/s,7级精度,由[1]图10—8查得动载系数KV=1.1;由[1]表10

—4查得7级精度小齿轮相对支撑非对称布置时K HB 的计算公式和直齿轮的

相同

使用系数

KA=1

由b/h=10.67,K HB =1.432

查[1]表10—13查得K FB =1.35

由[1]表10—3查得KH α=KH α=1。

故载荷系数 K=K A K V K H αK H β=1.25×0.5×1×1.432=0.9

按实际的载荷系数校正所得的分度圆直径,由[1]式(10—10a )得

d1=31/t t K K d =3

3.1/9.082.82?mm=71.32mm 计算模数m m 11z d ==24

32.71mm=2.97 由[1]图10-20c 查得小齿轮得弯曲疲劳强度极限 σF1=500Mpa ;大齿轮得弯曲疲劳极限强度σF2=380MPa

由[1]10-18查得弯曲寿命系数KFN3=0.9 KFN4=0.95

计算弯曲疲劳许用应力

取安全系数S=1.4 见[1]表10-12得

[σF1]=(KFN1*σF1)/S=4

.1500*9.0=321.43Mpa [σF2]= (KFN2*σF2)/S=

4.1380*9

5.0=257.86Mpa 计算载荷系数

K=K A K V K F αK F β=1×1.12×1×1.35=1.512

查取应力校正系数

由表10-5查得Ysa3=1.58;Ysa4=1.78、

查取齿形系数

3Fa Y =2.65 4Fa Y =2.20

计算大、小齿轮的并[]

F Sa Fa Y Y σ加以比较 []111F Sa Fa Y Y σ=32143

58.165.2?=0.013026 []222F Sa Fa Y Y σ=86

.25778.12.2?=0.015186 设计计算

m ≥32015186.0·24

1410*2159.022???e =4.67 对结果进行处理取m=2.97 取3

Z1=d1/m=82.82/3≈27.61=28

Z2=u* Z1=3.66*28≈102

几何尺寸计算

计算分度圆直径中心距

d1=z1m=28*3=84mm

d2=z1m=102*3 =306mm

a=(d1+d2)/2=(306+84)/2=195

计算齿轮宽度

b=φdd1 =84mm

六、轴的设计计算1总结以上的数据。

D1-2=25mm

L1-2=12mm

D2-3=30mm

2求作用在齿轮上的力

F r=F t*tan =2358.17*tan20°=340.29N

3 初步确定轴的直径

先按式[1]15-2初步估算轴的最小直径。选取轴的材料为45号钢。根据表[1]15-3选取A0=112。于是有

4 联轴器的型号的选取

查表[1]14-1,取Ka=1.5则;

Tca=Ka*T3=1.5*19.634=29.451N·m

Tca=Ka*T3=1.5*19.634=29.451N·m

按照计算转矩Tca应小于联轴器的公称转矩的条件,查标准

GB/T5843-2003(见表[2]8-2),选用GY2 型凸缘联轴器,其公称转矩为63

N·m。半联轴器的孔径d1=16mm .固取d1-2=16mm

4 联轴器的型号的选取

查表[1]14-1,取Ka=1.5则;

Tca=Ka*T3=1.5*19.634=29.451N·m

按照计算转矩Tca应小于联轴器的公称转矩的条件,查标准

GB/T5843-2003(见表[2]8-2),选用GY2 型凸缘联轴器,其公称转矩为63 N·m。半联轴器的孔径d1=16mm .固取d1-2=16mm 见下表

5. 轴的结构设计

A 拟定轴上零件的装配方案

B 根据轴向定位的要求确定轴的各段直径和长度

a 为了满足半联轴器的轴向定位要求1-2轴段右端要求制出一轴肩;固取2-3段的直径d2-3=18mm;左端用轴端挡圈定位,按轴端直径取挡圈直径D=20。半联轴器与轴配合的毂孔长度L1=42mm ,

为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,固取1-2断的长度应比L1略短一些,现取L1-2=40mm

b 初步选择滚动轴承。

考虑到主要承受径向力,轴向也可承受小的轴向载荷。当量摩擦系数最少。在高速转时也可承受纯的轴向力,工作中容许的内外圈轴线偏斜量〈=8`-16`〉,大量生产价格最低固选用深沟球轴承,又根据d2-3=18mm,所以选6004号轴承。右端采用轴肩定位查[2] 又根据d2-3=18mm和上表取d3-4=20mm

c 取安装齿轮处的轴段4-5的直径d4-5=25mm

d 轴承端盖的总宽度为15mm(由减速器和轴承端盖的机构设计而定)

根据轴承的装拆及便于对轴承添加润滑脂的要求,取端盖外端面与联轴器的距离为25mm 。固取L 2-3=40mm ,c=15mm ,考虑到箱体的制

t F =934.95N

F r =340.29N

GY2 凸缘联轴器

Ka=1.5

Tca=29.451N ·m

d 1=16mm

造误差,在确定轴承的位置时,应与箱体的内壁有一段距离s,取s=8mm

已知滚动轴承的宽度T=12mm 小齿轮的轮毂长L=50mm ,则

L 3-4 =12mm 至此已初步确定轴得长度 有因为两轴承距离为189,含齿轮宽度所以各轴段都已经确定,各轴的倒角、圆角查表[1 ]表15-2

取1.0mm

七、滚动轴承的选择及校核计算、

根据要求对所选的在低速轴3上的两滚动轴承进行校核 ,在前面进行轴的计算时所选轴3上的两滚动轴承型号均为61809,其基本额定动载荷N C r 4650 ,基本额定静载荷

N C r 43200=。现对它们进行校核。由前面求得的两个轴承所受的载荷分别为 FNH1=758N FNV1=330.267N

FNH2=1600.2 FNV2=697.23N

由上可知轴承2所受的载荷远大于轴承2,所以只需对轴承2进行校核,如果轴承2满足要求,轴承1必满足要求。

1)求比值

轴承所受径向力 N N F r 5.174523.6972.160022=+=

所受的轴向力 N F a 0=

它们的比值为 0=r

a F F 根据[1]表13-5,深沟球轴承的最小e 值为0.19,故此时e F F r

a π。 2)计算当量动载荷P ,根据[1]式(13-8a ))(a r P YF XF f P +=

按照[1]表13-5,X=1,Y=0,按照[1]表13-6,2.1~0.1=P f ,

取1.1=P f 。则

3)验算轴承的寿命

按要求轴承的最短寿命为 h h L h 46720836582'=???=

(工作时间),根据[1]式(13-5)

h

h h P C n L r h 46720530421920

1280093.1r/m in 60106010366>=??==)()(Ⅲε( 3=ε对于球轴承

取3) 所以所选的轴承61909满足要求。

八、键连接的选择及校核计算

按要求对低速轴3上的两个键进行选择及校核。 1)对连接齿轮4与轴3的键的计算

(1)选择键联接的类型和尺寸

一般8以上的齿轮有定心精度要求,应选用平键联接。由于齿轮不在轴端,故可选用圆头普通平键(A 型)。

根据d=52mm 从[1]表6-1中查得键的截面尺寸为:宽度b=16mm ,高度h=10mm 。由轮毂宽度并参照键的长度系列,取键长L=63mm 。

(2)校核键联接的强度

键、轴和轮毂的材料都是钢,由[1]表6-2查得许用挤压应力MPa p 120~100][=σ,取平均值,MPa p 110][=σ。键的工作长度l=L-b=63mm-16mm=47mm 。,键与轮毂键槽的接触高度 k=0.5h=0.5×10=5mm 。根据[1]式(6-1)可得

MPa MPa MPa kld T p p 110][6.4352

4751044.26621023

3=<=????=?=σσ所以所选的键满足强度要求。键的标记为:键16×10×63 GB/T 1069-1979。

2)对连接联轴器与轴3的键的计算

(1)选择键联接的类型和尺寸

类似以上键的选择,也可用A 型普通平键连接。

根据d=35mm 从[1]表6-1中查得键的截面尺寸为:宽度b=10mm ,高度h=8mm 。由半联轴器的轮毂宽度并参照键的长度系列,取键长L=70mm 。

(2)校核键联接的强度

键、轴和联轴器的材料也都是钢,由[1]表6-2查得许用挤压应力MPa p 120~100][=σ,取其平均值,MPa p 110][=σ。键的工作长度l=L-b=70mm-10mm=60mm 。,键与轮毂键槽的接触高度

k=0.5h=0.5×8=4mm 。根据[1]式(6-1)可得

MPa MPa MPa kld T p p 110][4.6335

6041044.26621023

3=<=????=?=σσ所以所选的键满足强度要求。

键的标记为:键10×8×70 GB/T 1069-1979。

圆头普通平键