氧化铝催化尿素水解合成氨使其安全使用于电厂烟道气的处理

摘要

背景:氨气可以提高静电除尘器除去锅炉中由于燃料的燃烧而产生的粉煤灰的效率。目前,氧化铝催化尿素水解制氨用于烟道气的处理已经处于研究阶段。

结果:研究了温度、催化剂和初始浓度对转化率的影响,结果表明转化率随着温度的上升呈指数增长,催化剂的添加和氨初始浓度的增加促进了转化率的增大。实验在不同的催化剂用量下进行,找到了在特定的原料浓度下最适宜的催化剂用量。

结果:对反应动力学的研究表明了反应时间对尿素制氨效率的影响。使用氧化铝时,催化尿素水解反应可以作为一级反应,同时测定了不同温度下反应的反应常数和活化能。

关键字:氨;尿素;尿素水解;催化剂;氧化铝;处理烟道气

引言

人口的增长和工业的发展都需要可持续的电力,当今社会主要依靠热发电站的煤燃烧来生成电。然而,煤的燃烧导致大量灰烬、粉煤灰的生成。粉煤灰微粒在烟道气中以悬浮体的形式存在,导致周围环境中浮游粒子状物质(SPM)的增长。因此,为保护环境,减少SPM 的排放变得十分必要。为了达到这个目的,使用了几个污染控制装置例如旋风分离器、袋式过滤器和静电除尘器(ESPs)。然而旋风分离器和袋式过滤器都有它们各自的缺点,ESPs是最广泛应用于热发电站来降低SPM排放的装置,主要是由于(1)它可以以较高的效率除去粒子(<0.01 m)。(2)可以在大范围的温度内操作。(3)对腐蚀性的周围环境具有一定的适应性。

在早些时候就证明出可以通过以下方法来提高ESPs的效率:(1)改变原料煤的特性。(2)增加收集版的面积。(3)使用湿的ESPs来减少二次夹带。(4)增加或减小气体温度。(5)添加化学物质来改变烟道气或ESP中的电气条件。然而大多数方法在热发电站中是很难实行的,主要由于:(1)原料煤的约束条件(进口、洗煤、环境问题的花费)。(2)添加较大面积的收集板要求更多的空间和花费。(3)安装和操作湿的EPS的费用太高,更不用说考虑在灰中形成的块状物和建筑材料的老化问题。

在这种情况下,烟道气的处理变得不可避免,包括在烟道气中添加化学添加剂来提高ESPs收集灰烬的效率。基于对关键文献的回顾,已经发现了FGC的几个优点:(1)和ESPs 相比花费更少(2)需要更少的时间(3)可以更灵活多变的使用,可以改变一些反应参数(例如煤的特性、锅炉负荷、ESP的电压和电流),SPM可以很容易地通过改变FGC催化剂的用量从而达到要求的水平。这些催化剂对于提高烟道灰/粉煤灰粒子的表面导电特性非常有帮助,有助于提高ESP灰烬收集效率。

氨气和SO3是使用最广泛的烟道气处理剂,一个特定的处理剂的效果取决于粉煤灰的组成。对于氨气有利于火力发电厂中烟道气的处理这一结论,人们已经知道很长时间了。一个廉价的替代物-氨的添加不仅仅可以提高沉淀器的性能,而且可以使反应迅速发生。氨可以以无水液体或水溶液的形式获得,但是无论哪种方法安全问题都非常重要。日常供应大型工业设备的氨用量是非常大的,而且现场需要大容量储存器。氨气属于危险气体,在很多地方大量的储存氨气,例如靠近城市人口中心,是非常不受欢迎的。在氨气运输和操作过程发生过数起导致死亡的事故,在很多地方也规定了关于氨气的限制条件。

有几个用来生产氨气的化学方法,其中三个最常用的是Haber-Bosch方法,间接电化学分离方法,尿素分解方法。Haber-Bosch方法是在高温(475℃)高压(20Mpa)催化剂条件下使用气态的氢气和氮气合成氨,这是大规模的工业生产方法。然而,它需要严格的条件而且尚未证实当流量低于1t/h时在技术上或者经济上是可行的;电化学分离已经被提议在半导

体工业中作为Haber-Bosch方法的替代物生产氨,它也包含了氨气和氢气的反应。然而,它是一种通过融解碱金属卤化物在阴极产生氮气,阳极产生氢气的间接合成反应。电化学分离过程在高温(400℃)常压下进行,虽然它比Haber-Bosch过程需要较少的条件,但尚未知中试以上规模时的生产速率,而且存在碱金属污染环境的危险;另一个问题是两个过程都需要大量的氢,在很大程度上增加了操作设备的危险性。

另一个生成氨的方法是水解尿素,利用尿素水解制氨是一个理想的方法。尿素是无毒的固体,可以满足小规模生产即50kg/h的需求,对环境、动物、人类和设备寿命都没有危险。它可以安全廉价地运送、散装、存储很长时间,它不像氨要求大量的安全规定或者对当地的居民和环境有危险。因此,尿素水解合成氨是一个最好的选择。

文献综述表明不可能得到非常快的尿素转化方法。Young在专利中描述了使用多变酸两步酸性化学方法将尿素转化为氨的方法,例如H3PO4。他的两步酸性方法,由于在设备要求和操作方面具有一定的复杂性,不容易满足所要求的生成氨的临界率。Jones也描述了一个方法,将尿素溶液加压使其处于溶解状态,反应产物处于液相并与一系列选自金属、金属氧化物或金属混合物的催化剂接触。但真正使用的催化剂除了以元素的名字命名外,没有明确其组成。

已经发表的关于催化尿素水解制氨的文献是专利而且不很详细,早期学者建议使用的催化剂大部分是金属氧化物(表1)。但由于早期的研究表明未添加催化剂时反应速率很慢,因此决定彻底研究以氧化铝为催化剂催化尿素水解,这项工作的任务是在间歇式反应器中研究催化尿素水解制氨。实验在不同的催化剂用量、温度和时间下,在恒定的浓度为10%的尿素溶液中进行,研究了反应的平衡和动力学。

表1 文献中建议的催化剂

催化剂种类注释参考文献

金属钒、铬、钼。

金属氧化物或者包含铝、铬、钴、钼、镍、钛、钨和钒的金属混合物。

周期表中III-B, IV, V和VI-A族元素的氧化物、碱金属盐和氨基盐,其中包括氧化钒、铬酸铵、硼酸铵和属于1、2、3族的其他元素。

以酸性或碱性形式存在的活性炭,硅或铝和离子交换树脂金属

金属

金属

---

未发现重

要化学性

质

不详

不详

不详

Young

Jones

Cooper and

Spencer

Cooper and

Spencer

反应途径

催化尿素水解制氨的反应是吸热反应,当温度高于120度时反应进行的很快。这个化学过程与工业上使用氨气和二氧化碳生产尿素的过程是相反的。反应分为两步:NH2CONH2(s)+H2O→NH2COONH4(l) △H1=-15.5KJ/mol (1)

氨基甲酸氨分解生成二氧化碳和氨气:

NH2COONH4(l)→2NH3(g)+CO2(g)△H2= +177 KJ/mol (2)

第一个反应生成氨基甲酸氨,是微放热反应。第二个是强吸热反应,加热时释放氨气和二氧化碳。过量的水有利于水解反应的进行,整个反应的方程式如下:

xH2O+NH2CONH2→2NH3+CO2+(x-1)H2O △H=+161.5KJ/mol

高温、高压、高转速有利于反应的完成,整个反应是吸热反应。第一个生成氨基甲酸氨的反应是缓慢进行的,而第二个反应可以很快完成。

过程

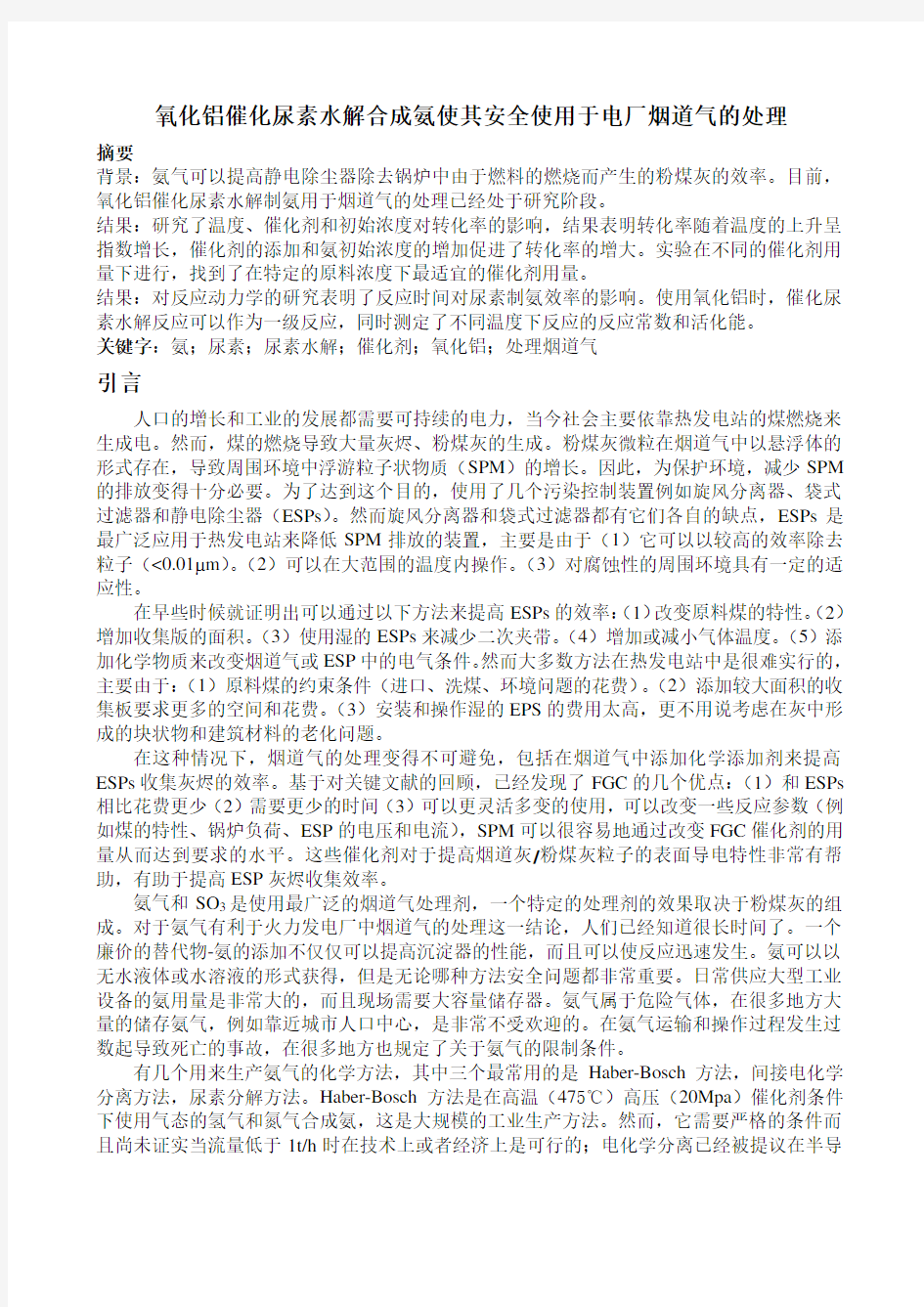

实验装置由高压反应器(9806kPa)、热交换器、冷凝器、计量泵、原料槽、控制面板和产品储槽组成(图1)。不锈钢反应器的容量为2L,计量泵用来克服泵的进出口之间的压差从而在高压条件下将尿素溶液以一定的流量输送到反应器中。管壳式冷凝器用来交换产品和冷却水之间的热量,使用自来水作为冷却水。热交换器用来冷却未反应的尿素使其在反应器中循环使用。装置有两个存储罐:一是存储尿素溶液,二是存储产品。为了防止腐蚀整个装置使用不锈钢建造。反应器有两个开口:一个是输送尿素溶液,另一个是回收产品。为了测量温度和压力,热电偶和压力表通过控制面板连接到反应器上。反应器中的冷却旋管用来冷却反应器,依然使用自来水作为冷却水。在反应器壁上固定电加热圈用以提供一定的热量,通过控制面板进行操控。

实验工艺

实验方法

将尿素样品(印度农民肥料合作社)用500ml的水分别配置成不同浓度的溶液(10、20、30、40、50%)并用纱布过滤防止堵塞管路,将一定量的催化剂与溶液混合并注入原料槽。使用计量泵将溶液输送到反应器中,反应作为间歇反应时关闭冷却阀门,开启加热和搅拌装置并调整到规定的数值。实验结束后打开冷却阀门,氨、二氧化碳、水蒸气的混合物进入冷凝器。在冷凝器内,水蒸气冷凝,气体产品冷却。产品储存在储存罐中,冷却的水和氨蒸汽用氨的吸收剂硼酸溶液(4g/100ml)收集,二氧化碳排放到大气中。回收液体产品并进行滴定,以甲基橙为指示剂用盐酸滴定3个10ml的样品溶液,硼酸属于弱酸不影响滴定。

催化水解反应在110至180℃、不同的尿素浓度、1至10g/l的催化剂用量、1200rpm的转速、反应器的极限压强9806Kpa下进行。

催化剂:氧化铝

氧化铝是商品级别的并且为了防止阻塞管路而过筛处理。为了除去可溶性有机物用热蒸馏水洗涤四到五次并在105℃下烘干24小时,储存在干燥器中以供使用。

结果与讨论

氧化铝的物理和化学性质

催化剂用表面积和孔隙体积分布、扫描电镜(SEM)和粒度分布进行表征。

粒度分布:使用可以显示50-200μm粒子的激光衍射技术研究粒度分布。

表面积和孔隙体积分布:使用康塔公司的表面吸附仪研究表面积和孔隙体积分布,能够从吸附-脱附等温线上得到比表面积。用这种方法,可以得出表面积是0.7388m2g-1,孔体积和孔宽分别为0.202cm3g-1、129.91A,平均孔径为0.012A,孔体积总计0.216 cm3g-1。

扫描电镜:使用型号为JEOL JSM-6300F的电场发射扫描电镜研究氧化铝催化剂的形态。为了防止电荷影响将粉末样品表面镀金,放在样品支架上获得影像。氧化铝是灰白色的,表面光滑,以针状形态存在。Al2O3粒子的长和宽分别为10-50、5-20μm,满足生产上平均粒度为5-45μm的要求。

氨的生成

反应在不同温度下进行并测定氨的生成量和在此温度下的转化率。在未使用催化剂的情况下保持1200rpm的转速。通过化学计算,浓度为10%的尿素溶液理论上生成31.48g氨,在

180℃时生成了20.24g 氨,转化率为64%。

温度的影响

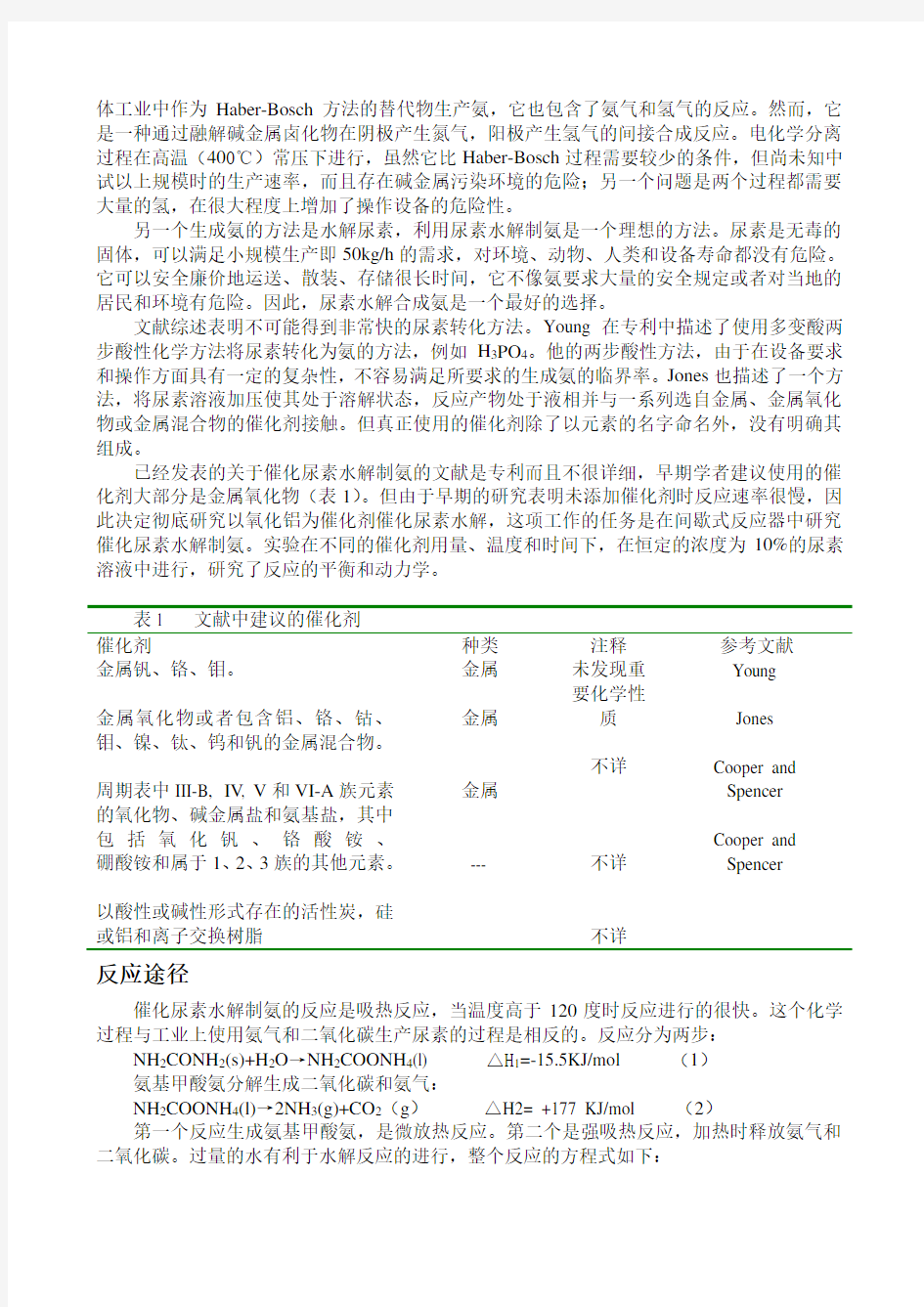

反应温度从110℃增加到180℃,未添加催化剂时,转化率由0.87%增长到64.89%。添加催化剂后,转化率仍然呈上升的趋势(图2)。作为间歇反应,反应压强随着温度的上升而上升,130℃时为172.36KPa ,由于产物的生成,180℃时达到1537.53KPa (图3)。

催化剂的影响

实验在不同催化剂用量下进行,在常温和恒速条件下,添加催化剂时转化率上升(图4)。催化剂用量为2到10gL -1不等,当尿素溶液浓度为10%时,最佳的催化剂用量是8g L -1。在此用量下转化率由110℃时的1.29%增长到180℃时的77.26%。

初始尿素浓度的影响

为了研究浓度的影响,将不同浓度的尿素溶液(10、20、30%)重复以上实验,结果发现转化率随着尿素浓度的增大而减小(图5)。

反应的动力学研究

假设没有逆向反应,正向反应的速率可以写成:

()n A A A t

dC r k C d -=-= A C 为尿素的浓度 水是过量的而且其浓度基本不变,所以水的浓度不予考虑。两边取对数:

l n ()l n ()l n (

A A r k n C -=+ 以ln()A C 对ln()A r -作图得到斜率为n 的直线,截距为ln()k ,k 为反应常数。

实验还研究了时间对转化率的影响。当达到指定的温度后,反应在恒温恒速,10至60分钟不等的时间下进行。研究发现转化率随着时间的增长而增大,在180℃反应50分钟可以得到>99%的转化率。在150℃时,随着反应时间从10至60分钟增长,转化率从15.83%大幅度的增长到44%;160℃从36.13%增加到67.17%(图6)。

图7显示了时间对未反应的尿素的浓度的影响。最初,未反应的10%的尿素浓度为1.85mol L -1。随着反应的进行,剩余尿素液体的数量逐渐减少,从数据中可以计算出反应的速率。将不同温度下的ln()A C 对ln()A r -作图,得到n 和ln k 的值。

n 的平均值接近1,因此该反应可以看作一级反应。速率常数在较高温度时上升,使用阿伦尼乌斯方程从1/T 对lnk 的作图中计算出活化能和频率因子。

0E

RT k k e -=

通过图表得出,活化能为61KJ mol -1,频率因子为9.089×105min -1。

结论

此项工作的目的是为了研究在间歇式反应器中以氧化铝为催化剂催化尿素水解制氨。研究表明,对于10%浓度的尿素溶液,8g L -1为催化剂的最佳用量;随着温度的增加转化率呈指数增长;在较高温度时压强上升并伴随着转化率的增大,这也预示着压强或许是影响转化率的另一个重要因素,这对于今后的研究是一个很好的课题;剩余反应液的浓度随着反应的进行而减少,当反应在一定温度下长时间进行,转化率大幅度的上升,因此可以推断出反应时间对转化率有重要的影响。对反应动力学的研究表明,反应是拟一级反应,速率常数随着温度的增加而增大,从150℃时的28.8×10-3min -1增大到170℃时的63×10-3min -1,活化能为61KJ

mol-1,频率因子为9.089×105min-1。

致谢

真诚地感谢印度新德里国家电力集团的财政支持。

阅读提示:污泥深度脱水技术在国外起源较早,随着污泥处理处置领域技术进步和业内人士认识的提高,近几年在国内逐步得到重视并有一定范围的应用。主要表现在各类科研机构在污泥调质处理技术上不断推陈出新…… 污水处理厂的剩余污泥一直是一个难以解决但又必须解决的棘手问题,国内外均如此。污泥具有含水率高、易腐烂、有恶臭、含有大量寄生虫卵与病原微生物等特点,如不加以妥善处理,任意排放,将会造成二次污染;而同时污泥又是一种有效的生物资源,含有促进农作物生长的氮、磷、钾等营养物质,且污泥中含量高达40%以上的有机质是良好的土壤改良剂。污泥本身含有大量的有机质及农作物所需的营养物质,填埋了是一种浪费。焚烧法的成本很高,一般仅用于量少、有机质含量高、含有毒有害物质的污泥。而利用污泥生产有机生物肥料不仅能够消除弃置或填埋造成的二次污染和爆炸隐患,节省大量的土地,又利用了污泥本身含有大量的有机质及农作物所需的营养物质,变废为宝,创造了价值。但是若不对污泥进行任何处理,直接作为普通有机肥,则不能完全满足作物生长的要求,还可能造成其它方面的污染。 (一)我国污水厂现行污泥处理方式仍以浓缩后再进行带式压滤脱水或离心脱水为主,相当一部分污水厂甚至没有浓缩或脱水设施。调查表明,污水处理厂出厂污泥的含水率一般都在80%以上,平均值接近90%,也就是说,污泥中的水分是干污泥的近9倍。污水处理厂不仅在污泥脱水工艺技术方面落后,更严重的是脱水后污泥随意倾倒,造成土地资源的浪费和严重的环境污染。 污泥深度脱水处理的现状: 1、污泥处置方式主要推荐土地利用的方式,包括将污泥用于农业、园林绿化,或者是说土壤改良,这当然是一种很理想的处置方式,处置成本也相对较低。但主要问题是土地消化能力有限,特别是经济发展的城市和地区,污泥产生量和土地利用量存在数量级的差异。另一个问题是,污泥用于土地利用必须对污泥进行严格的鉴别和管制,否则污泥对土壤、地下水和空气的污染将会造成严重的后果。 2、污泥预处理后直接填埋作为我国近阶段污泥处置的一种过渡方式,目前在我国仍然十分普遍,特别是在欠发达地区。当然根据我国的实际国情,随着土地资源的日益紧张和对污泥处置认识的提高,污泥填埋将逐步被取缔。 3、污泥焚烧后利用已经成为当前污泥处置的主流路线。但由于处置工艺的不同,污泥焚烧的经济价值和环保效应各不相同。典型的焚烧路线为高含水率的污泥直接与煤掺烧,或者通过热源(蒸汽、电力或者烟气)干化后进行焚烧,这种为焚烧而焚烧或者是用一次能源或高品位热源换取污泥热能的方式,不仅在经济上不合理,而且必然会造成能源消耗较大、二次污染的问题。

尿素深度水解制氨技术在电厂脱硝系统中的应用 摘要:随着人们对安全性的重视日益提高,越来越多的脱硝系统选择尿素作为还原剂的制备原料。文章介绍了尿素合成工艺中的尿素深度水解技术经过改进,应用于SCR技术的还原剂制备系统。作为跨行业技术应用的一个探索,该技术的工程应用为脱硝还原剂制备系统提供一个新的选择。 关键词:尿素;深度水解;制氨;脱硝 随着对环保工作的重视日益提高,我国从2008年开始逐渐开展对锅炉氮氧化物排放的治理工作。2014年7月1日起,火力发电厂将执行《火电厂大气污染物排放标准》(GB 13223-2011)中表Ⅰ的排放限值,氮氧化物排放浓度控制更为严格。通过低氮燃烧技术控制氮氧化物的排放已很难满足要求,这意味着必须采取烟气脱硝的技术才能满足新环保标准的要求。由于技术成熟和高的脱硝率,选择性催化还原(SCR)技术是最主流的烟气脱硝技术,绝大部分电厂的烟气脱硝项目都采用了这种技术。 选择性催化还原(SCR)技术是通过还原剂(NH3)在适当的温度并有催化剂存在的条件下,把氮氧化物转化为空气中天然含有的氮气和水。其主要由还原剂制备系统、氨空气混合系统、氨喷入系统、反应器系统、检测控制系统等组成。其中还原剂制备系统又分为液氨系统、氨水系统、尿素系统等。液氨是重大危险品,其运输和存储均存在较大安全风险。近年来关于液氨的安全事故频发,越来越多的脱硝系统选择尿素系统作为还原剂制备系统。本文介绍由化工行业合成氨工艺中广泛应用的尿素深度水解技术经过改进,应用于SCR工艺的尿素深度水解技术。 1 尿素深度水解系统概述 通过提高尿素溶液浓度,对工艺系统进行适当改进,由化工行业尿素深度水解制氨系统改进后应用于电厂SCR脱硝系统的尿素深度水解工艺流程如下。 尿素颗粒由斗提机送入尿素溶解罐,用除盐水或水解液进行溶解,配置成浓度约20%,温度40 ℃的尿素溶液,由尿素溶液输送泵送入尿素溶液储罐。尿素溶液由给料泵从尿素溶液储罐输送至热交换器,经水解液预热后进入水解器上部的板式塔,然后进入水解器。在水解器中,控制一定的温度压力,尿素彻底水解变为氨气和二氧化碳,以气态方式从水解器顶部进入板式塔后,进入氨气缓冲罐。而含有微量尿素的水解液从水解器底部进入分离器,经过蒸汽再次加热,将水解液中残留的尿素进一步分解,氨气进入气氨缓冲罐,水解液进入热交换器与尿素溶液换热后,经过板式水冷器冷却,排入水解液缓冲罐备用。尿素深度水解工艺流程图如图1所示。 2 尿素深度水解系统组成 尿素深度水解制氨系统主要由尿素存储车间、斗式提升机、尿素溶解罐、尿

污水污泥处理英语词汇 HDPE穿孔管 HDPE perforated pipe 表面排水溝 surface drain 表曝機 surface aerator 厂區 factory area ; plant area (污水處理厂厂區) 場區道路 plant road 車位 truck space 沉降 Settlement 陳家沖填埋場 Chenjiachong Landfill Site 承載力 bearing capacity 城市固體廢棄物 municipal solid waste 城市生活固體廢物,城市生活垃圾 Municipal Solid Waste (MSW) 城市生活垃圾衛生填埋技術規範 Technical Code for Sanitary Landfill of Municipal Solid Waste 出水水質 effluent quality 擋土牆 retaining wall 地磅房及傳達室 Weighbridge Room and Reception Room 調節池 adjusting tank 動態發酵 dynamic fermentation 堆肥產品 compost product 堆肥化 composting 二沉池 secondary sedimentation tank 二次沉淀池 secondary sedimentation tank 二級發酵(次級發酵) secondary fermentation 防護網 protective net 防滲材料 impervious materials 防滲層 liner 廢塑料、廢紙、廢織物、草木樹葉和廚余 waste plastics、waste paper, waste fabric, plant, kitchen residue and sweeping 焚燒 Incineration 焚燒爐 incinerator 腐熟度 putrescibility 復合防滲層 composite liner 鈣基膨潤土 calcium bentonite 高密度聚乙烯膜 HDPE 高溫堆肥 high-temperature composting 工程量清單 Bill of Quantities 工業固體廢物,工業垃圾 Industrial Solid Waste 工藝流程圖 process flowchart 固體廢物 Solid Waste 固體廢物的管理,垃圾管理 Solid Waste Management, SWM 刮泥機 sludge scraper 管理區 Management Area

深度水解在尿素生产中的重要性 永济中农化工有限公司经过不断的节能技术改造,目前尿素生产能力达到18万t/a。在尿素系统改造中后,出现了解吸废液中氨氮在0.07%--0.014%,达不到国家废液排放标准要求。由于解吸开的过大,低压操作系统负荷重,直接影响着全部装置生产能力的发挥,要达到环保要求和改善操作条件。公司于2008年3月份采用宁波远东科技有限公司的尿素深度水解技术,新上一套15m3/h深度水解装置,于2008年6月份安装,2008年11月20日投入运行。经过运行充分表明尿素深度水解装置不但降低了尿素耗费,而且使废液也能充分利用,完成了企业的环保难题,实现了尿素生产废水零的目标。 1、深度水解投运前工艺运行现状 低压吸收系统运行情况 在正常生产中为了降低解吸废液中的氨含量和解吸完碳铵液,解吸系统的处理量大概是18m3/h,经解吸后的气体送二循一冷,解吸气相出口温度大概是110-113℃,对低压吸收系统制造了不小的影响,体现在以下主要几点:1、由于水解吸气温度相对出口气温高,二循一冷下液体温度最高达到60℃,吸收效率极低,与此同时产生的H2O/CO2含量也偏高。2、二循一冷吸收效率极差,但是它的液位也不低,致其出现溢满现象,导致二冷环境下液态CO2含量偏高,影响一吸塔的正常操控。3、二循一冷过程中不加二表液,使得二表槽漫液到碳铵液槽,造成系统中尿素没被解吸反而排出了系统。4、低压吸收压力,达0.32-0.36MPa,放空阀全部打开,导致尾吸负荷极重,尾气的吸收效果差。5、低压压力增高,分解效果极差。6.系统解吸蒸汽用量大,蒸汽消耗不低。 2、深度水解工艺流程 (1)在合成氨装置里经由尿素合成的碳铵溶液经过水解,通过料泵送至水解换热器,收回水解后溶液热量,换热后的碳铵溶液进入水解塔上部,之后溶液沿塔盘慢慢下降,下降过程中与水解塔塔内上升的蒸汽和CO2进行传热和传质的互换。塔顶得到NH3-CO2-H2O的混合气体进入回流冷凝器,气体冷凝后进入回流液位槽,一部分甲铵液回流到水解塔顶部,另部分则送往尿素系统以旧代新挖潜增效。被水解、气提后的水解塔底部溶液中氨和尿素质量分数都小于5×10-6,此溶液经水解换热器回收热量后被送往锅炉工段。 (2)由蒸汽总管来的1.3MPa的蒸汽从水解塔底部加入,CO2气体从压缩机三段引出与蒸汽混合后都进入水解塔底部,溶液中CO2的加入量为15kg/m3。因为是碱性溶液,它有着质量分数为5%-8%游离氨。那么按照尿素的水解方程式NH2CONH2+H2O→2NH3+CO2,尿素水解属于可逆反应,降低方程式生成物中的氨浓度,使尿素水解更透彻。CO2的加入一方面对物流有气提功能,加速了尿素水解反应的速度;另一方面使尿素的水解在低温(180℃)的条件下同样能够水解透彻,达到了预期的工艺标准。

氧化铝催化尿素水解合成氨使其安全使用于电厂烟道气的处理 摘要 背景:氨气可以提高静电除尘器除去锅炉中由于燃料的燃烧而产生的粉煤灰的效率。目前,氧化铝催化尿素水解制氨用于烟道气的处理已经处于研究阶段。 结果:研究了温度、催化剂和初始浓度对转化率的影响,结果表明转化率随着温度的上升呈指数增长,催化剂的添加和氨初始浓度的增加促进了转化率的增大。实验在不同的催化剂用量下进行,找到了在特定的原料浓度下最适宜的催化剂用量。 结果:对反应动力学的研究表明了反应时间对尿素制氨效率的影响。使用氧化铝时,催化尿素水解反应可以作为一级反应,同时测定了不同温度下反应的反应常数和活化能。 关键字:氨;尿素;尿素水解;催化剂;氧化铝;处理烟道气 引言 人口的增长和工业的发展都需要可持续的电力,当今社会主要依靠热发电站的煤燃烧来生成电。然而,煤的燃烧导致大量灰烬、粉煤灰的生成。粉煤灰微粒在烟道气中以悬浮体的形式存在,导致周围环境中浮游粒子状物质(SPM)的增长。因此,为保护环境,减少SPM 的排放变得十分必要。为了达到这个目的,使用了几个污染控制装置例如旋风分离器、袋式过滤器和静电除尘器(ESPs)。然而旋风分离器和袋式过滤器都有它们各自的缺点,ESPs是最广泛应用于热发电站来降低SPM排放的装置,主要是由于(1)它可以以较高的效率除去粒子(<0.01 m)。(2)可以在大范围的温度内操作。(3)对腐蚀性的周围环境具有一定的适应性。 在早些时候就证明出可以通过以下方法来提高ESPs的效率:(1)改变原料煤的特性。(2)增加收集版的面积。(3)使用湿的ESPs来减少二次夹带。(4)增加或减小气体温度。(5)添加化学物质来改变烟道气或ESP中的电气条件。然而大多数方法在热发电站中是很难实行的,主要由于:(1)原料煤的约束条件(进口、洗煤、环境问题的花费)。(2)添加较大面积的收集板要求更多的空间和花费。(3)安装和操作湿的EPS的费用太高,更不用说考虑在灰中形成的块状物和建筑材料的老化问题。 在这种情况下,烟道气的处理变得不可避免,包括在烟道气中添加化学添加剂来提高ESPs收集灰烬的效率。基于对关键文献的回顾,已经发现了FGC的几个优点:(1)和ESPs 相比花费更少(2)需要更少的时间(3)可以更灵活多变的使用,可以改变一些反应参数(例如煤的特性、锅炉负荷、ESP的电压和电流),SPM可以很容易地通过改变FGC催化剂的用量从而达到要求的水平。这些催化剂对于提高烟道灰/粉煤灰粒子的表面导电特性非常有帮助,有助于提高ESP灰烬收集效率。 氨气和SO3是使用最广泛的烟道气处理剂,一个特定的处理剂的效果取决于粉煤灰的组成。对于氨气有利于火力发电厂中烟道气的处理这一结论,人们已经知道很长时间了。一个廉价的替代物-氨的添加不仅仅可以提高沉淀器的性能,而且可以使反应迅速发生。氨可以以无水液体或水溶液的形式获得,但是无论哪种方法安全问题都非常重要。日常供应大型工业设备的氨用量是非常大的,而且现场需要大容量储存器。氨气属于危险气体,在很多地方大量的储存氨气,例如靠近城市人口中心,是非常不受欢迎的。在氨气运输和操作过程发生过数起导致死亡的事故,在很多地方也规定了关于氨气的限制条件。 有几个用来生产氨气的化学方法,其中三个最常用的是Haber-Bosch方法,间接电化学分离方法,尿素分解方法。Haber-Bosch方法是在高温(475℃)高压(20Mpa)催化剂条件下使用气态的氢气和氮气合成氨,这是大规模的工业生产方法。然而,它需要严格的条件而且尚未证实当流量低于1t/h时在技术上或者经济上是可行的;电化学分离已经被提议在半导

目录 一、概述 (2) 二、技术介绍 (2) 2.1尿素水解制氨技术 (2) 2.2尿素热解制氨技术 (3) 三、应用现状 (4) 3.1尿素热解技术 (4) 3.2 尿素水解技术 (5) 四、投资、运行费用比较 (6) 4.1设备投资、安装费用比较 (6) 4.2 运行费用比较 (6) 五、结论 (6)

关于尿素水解制氨和尿素热解制氨的工艺介绍 及技术、经济比较 一、概述 “十二五”期间国内建设了大量的烟气脱硝装置,其还原剂制备系统主要由液氨蒸发、氨水汽化、尿素制氨三种方式,随着国内民众和企业安全意识的加强,加上国内危化品运输、储存、使用事故层出不穷,尿素制氨技术因其不需要装卸、运输、储存危险化学品、装置占地面积小、运行安全稳定可靠,逐渐成为电厂选择脱硝还原剂制备系统的主流技术。 尿素是氨的理想的来源。尿素(CH4N2O)为无毒无味的白色晶体或粉末,是人工合成的第一个有机物,广泛存在于自然界中,其理化性质较稳定,应用于农业及工业领域,其运输和储存和管理均不受国家和地方法规的限制。尿素是一种稳定、无毒的固体物料,对人和环境均无害;可以被散装运输并长期储存;不需要运输和储存方面的特殊程序,它的使用不会对人员和周围社区产生不良影响。但固体颗粒尿素容易吸湿,当空气中的相对湿度大于尿素的吸湿点时,它就吸收空气中的水分而潮解,尿素在储存过程中极易吸潮板结,需采取措施防止吸湿结块的情况发生。 尿素制氨技术中根据其反应机理和核心反应设备的不同分为尿素水解制氨和尿素热解制氨二种技术。先分别介绍及对比如下: 二、技术介绍 2.1尿素水解制氨技术 尿素水解制氨工艺的原理是尿素水溶液在一定温度下发生水解反应,生成的气体中包含氨气和二氧化碳。其化学反应式为: NH 2-CO-NH 2 + H 2 O → 2NH 3 ↑+ CO 2 ↑ 尿素水解制氨系统由1)尿素颗粒储存和溶解系统、2)尿素溶液储存和输送系统及3)尿素水解系统组成。

1、技术要求 1.1 系统概述 尿素水解法制氨系统包括尿素储存间、斗提机、尿素溶解罐、尿素溶液给料泵、尿素溶液储罐、尿素溶液输送装置、尿素水解反应器及控制装置等。 尿素储存于储存间,由斗提机输送到溶解罐里,用除盐水将干尿素溶解成约50%质量浓度的尿素溶液,通过尿素溶液给料泵输送到尿素溶液储罐。尿素溶液经由输送泵进入水解反应器,水解反应器中产生出来的含氨气流送至反应区,被热风稀释后,产生浓度小于5%的氨气进入氨气—烟气混合系统,并由氨喷射系统喷入脱硝系统。系统产生的蒸汽冷凝水回收至疏水箱中,作为系统冲洗及溶液配置用水。系统排放的废氨气由管线汇集后从废水池底部进入,通过分散管将氨气分散入废水池中,利用水来吸收安全阀排放的氨气。 卖方所设计的尿素制氨工艺应满足:还原剂的供应量能满足锅炉不同负荷与脱硝效率的要求,调节方便、灵活、可靠。尿素储存区与其他设备、厂房等要有一定的安全防火距离,并在适当位置设置室外防火栓,设有防雷、防静电接地装置。尿素制氨工艺应配有良好的控制系统。 尿素溶解罐、尿素溶液储罐、尿素溶液输送装置、尿素水解反应器等为2台机组的SCR系统公用。 1.2 主要设备 (1) 尿素储存间 卖方为买方设计一个尿素储存间,尿素颗粒储存间的容量按两台机组脱硝系统设计工况下连续运行5d(每天按24h计)所需要的尿素用量来设计。 (2) 尿素溶解罐 设置一座不锈钢材质的尿素溶解罐,每只尿素溶解罐配1台斗提机。将尿素输送到溶解罐。在溶解罐中,用去除盐水制成约50%的尿素溶液。当尿素溶液温度过低时,蒸汽加热系统启动使溶液的温度高于80℃(确保不结晶)。材料采用SS304不锈钢。有效容积按2台锅炉BMCR工况下1天的用量设计。 尿素溶液给料泵为不锈钢本体,碳化硅机械密封的离心泵,设两台泵一运一备,并列布置。此外,溶液给料泵还利用溶解罐所配置的循环管道将尿素溶液进行循环,以获得更好混合。

污泥的深度处理 概述 水是人类生存的差不多条件,是阻碍和制约社会进展的最关键因素。一方面,世界上的大部分地区水资源都严峻短缺;另一方面,人口的急剧增长、工业的不断进展,人类又在不断制造大量的污染物,污染着本已稀缺的水资源。水资源短缺与水污染是当前社会和人类共同面临的两大难题。 上个世纪以来,随着人与自然关系的不断激化,人们逐渐认识到只有污水处理和污水回用才是解决水资源短缺与水污染的最有效方法。 众所周知,目前的污水处理厂是先对污水进行各种物理、化学或生物的方法把污染物从水中分离出来,分离水变成“清洁水”排入水体;再集中处理浓缩了污染“精华”的分离“固体”――-污泥。显然,不完全解决污泥的处理问题,污泥中的污染物就会再通过各种途径回到大自然,则再好的水处理效果对环保而言都只是掩耳盗铃。 将污染物从污泥中完全去除是解决水污染问题的关键步骤。 1 污泥处理的任务与方法 1.1污泥在实际中的表现 洁净的水经使用后因其中含有有机物、重金属、病毒、细菌等对人类和自然界会造成危害而称为污水。污水的净化处理一定意义上讲是部分地把这些污染物分离转移至污泥中。 相关于污水,污泥的污染成分近似而浓度则要高得多,在实际中表现为: (1)臭味大:众多易腐化的有机物在污泥的处理、运输、储存中发出

各种恶臭的气味阻碍环境; (2)危险性高:污泥中含有大量的病毒、细菌、原生动物及高浓度的锌、铜、铬、铅、镉等重金属、有毒的有机合成物等,对水资源和人体健康差不多上一种潜在的危险; 1.2 污泥处理的几大任务 污泥处理确实是要对污泥进行深度无害化处理,完全解决污泥对环境的污染及对人类的危害,通常有以下几大任务: (1)减少污泥体积:①在水处理工艺中采纳生物或化学的方法直接减少污泥的产生,幸免和减少污泥的产生;②在污泥处理系统中提高污泥的含固率; (2)污泥性质稳定:去除污泥中易腐化变质的有机物; (3)污泥无害化:去除污泥中对人体或自然界有危害的病毒、细菌、原生动物和重金属等; (4)污泥的资源化利用:①利用污泥中富含的N、P、K等回收有机肥料,改善土壤条件,促进作物的生长;②利用污泥中大量有机物储藏的热量进行焚烧,回收热能。 目前,为达到污泥的最终无害化处理,完整的工艺如下图所示: 由上图可知:污泥处理包括污泥浓缩、机械脱水、干化或焚烧及最终废弃物处置四个要紧时期,其中前三个时期为污泥处理时期要紧特性如下: 处理方 式作用 处理后污 泥的含固 率 处理后污泥的要紧 成分

尿素热解和水解的区别 性报告 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

尿素热解和水解的区别性报告 一、背景 SCR技术中还原剂NH3的来源有3种:液氨(anhydrous Ammonia)、 氨水(Aqueous Ammonia)和尿素(Urea)。由于液氨是危险化学品,随着国家对安全的日益重视,逐渐出台一系列相关的限制措施,使得电厂在用液氨时会在审批、工期、占地等诸多方面受到越来越多的制约,投运后通过环保验收的程序也较为繁琐;氨水也因为其运行成本居高不下而受到应用的局限。作为无危险的制氨原料,尿素具有与液氨相同的脱硝性能,是绿色肥料、无毒性,使用完全,因而没有法规限制,并且便于运输、储存和使用。目前在国内SCR脱硝采用尿素为还原剂已经成为一种趋势,并逐渐成为主流,尤其是在一些重点区域和离居民区较近的城市电厂,已有了越来越多的应用。 二、尿素热解和水解技术简述 尿素制氨工艺的原理是尿素水溶液在一定温度下发生分解,生成的气体中含二氧化碳、水蒸气和氨气。尿素制氨工艺包括尿素水解和尿素热解。尿素水解和尿素热解工艺由于温度压力条件不同,有着不同的化学过程。尿素水解制氨技术 作为应用于脱硝目的的水解技术在1999年开始运用在国外锅炉烟气脱硝工程, 目前这样的技术主要有AOD 法、U2A 法及SafeD eNOx 法三种。 在一定的温度条件下尿素能水解生成氨和二氧化碳。主要反应式:CO (NH2 ) 2 + H2O = 2NH3 + CO2 尿素水解制氨工艺: 用溶解液泵将约90℃溶解液送入尿素溶解槽, 颗粒状尿素经斗式提升机输送到尿素溶解槽,经搅拌后, 配制成浓度约40% ~ 50% (w t)的尿素

尿素水解制氨在电厂中的应用 摘要:随着经济不断发展,带动我国各行业快速发展。在电厂生产运行过程中,电厂中的烟气脱硝工艺受到广泛重视,尤其是随着科学技术的飞速发展,针对电 厂烟气脱硝工艺不断研发。而氨气作为烟气脱硝的重要还原剂,氨气的获取主要 是通过氨水、液氨、尿素等集中原材料中获取。应用尿素作为原材料,采用尿素 水解制氨工艺,能够有效降低安全隐患风险,鉴于此,文章简要结合尿素水解制 氨在电厂中的应用展开相关论述。 关键词:尿素水解制氨;电厂;应用 1引言 氮氧化物是破坏大气环境形成酸雨的重要污染物,根据国家环保标准要求新 建的电站锅炉必须配备脱NO的相关设备,已建成进行投运的电站锅炉也需要及 时进行改造,增设脱硝装置,烟气脱硝技术涉及SCR和SNCR。两种烟气脱硝技 术还原剂都可以是液氨、氨水及尿素,液氨属于危险品,在运输和储存过程中具 有一定的危险性和局限性,但其投资成本低,一般在条件允许情况下,液氨作为 还原剂应用尤为广泛,用氨水作为还原剂,安全性相对较高,但其运输和储存成 本高,经济性较差。尿素水解技术主要应用于化工行业,其易于运输和储存,尿 素溶液制备设备、水解或热解设备占地面积小,尿素热解和水解制氨技术比液氨 方案和氨水方案安全性高,因而逐步应用在电站锅炉烟气脱硝项目中,有效降低 厂用电,在烟气脱硝项目中作为制作还原剂具有重要优势,不断提高电厂的生产 效率。 2尿素水解制氨工艺分析 尿素水解制氨的工艺原理在于是在一定温度环境下,尿素水溶液会发生水解 反应,进而产生氨气。其工艺的构成主要是尿素颗粒储存和溶解输送系统及尿素 水解系统等方面,该工艺被广泛应用到各地电厂中,有利于进一步提升电厂的生 产效率,有效降低电厂的生产污染等方面。在使用运输车辆将尿素运输至尿素溶 液制备区后,将其存储在尿素储仓间备用。在配制尿素溶液的过程中,主要是需 要将溶液放入溶解罐中,通过加热系统加热到一定温度,通过运用循环搅拌的方式,进一步促使材料的充分溶解。在尿素溶液溶解完毕后,将其运输至尿素溶液 储罐中,通过加热盘管,将尿素的溶液温度控制在50℃~70℃,进一步避免温度 过低而导致尿素结晶的现象发生。 尿素水解制氨工艺中的尿素催化水解系统需要通过压力及温度的有效控制, 在催化剂的作用下,进而促使尿素溶液发生水解,并且在此过程中产生二氧化碳、水蒸气混合气、氨气等,具有一定脱销作用,将其应用到电厂中,能够进一步提 高电厂的运行效率,推进相关电厂脱销进程。 3尿素水解制氨在电厂中的具体应用分析 3.1尿素催化水解系统分析 尿素催化水解制氨系统主要是将浓度约50%、温度为50℃的尿素溶液通过高 压泵从尿素储罐打入尿素水解罐中,在压力0.4~0.9MPa、温度135℃~160℃和 催化剂的作用下进行一定的水解反应,产生氨气、二氧化碳、水蒸汽混合气。混 合气经由减压、流量控制调节与稀释风在氨空气混合器中混合,将氨浓度稀释至5%以下,进入SCR反应器内进行一定的脱硝反应。 烟气脱硝主要反应方程式如下: 4NO+4NH3+O2→N2+6H2O

2018年国家技术发明奖提名项目 公示内容 一、项目名称:尿素热解制氨关键技术及其产业化 二、提名单位意见: 大气污染物治理一直是环境保护领域的重点,其中氮氧化物的安全高效脱除是一个难点。该项目通过系统研究,掌握了尿素热解制氨核心参数,开发了独立的工艺计算软件包,发明了尿素热解制氨装置,形成了尿素热解制氨关键技术,实现了产业化。该项目打破了国外技术垄断,作为自主知识产权技术,有效降低了国内应用烟气脱硝工程的成本,促进了国内环保产业的发展。 项目获得了多项原创性成果,技术经济指标先进;获授权发明专利10项,实用新型专利8项。项目成果作为一种先进的在线制氨技术,可以在多个领域进行液氨脱硝替代,应用前景广阔。成果已实现产业化并应用于烟气脱硝、除尘等工程。项目获得了媒体、同行和用户的高度评价,取得了较大的经济和社会效益。 该项目于2015年获北京市科学技术奖二等奖,对照国家技术发明奖授奖条件,提名该项目申报2018年国家技术发明奖二等奖。提名单位:北京市科委。 三、项目简介: 大气污染物治理一直是环境保护领域的重点,其中氮氧化物的安全高效脱除是一个难点。传统方法采用液氨为原料,产生氨气作为减排氮氧化物的还原剂。但是液氨属于危险化学品,超过10t即为重大危险源,其在运输、储存和使用时都有可能发生危险,国内曾经发生过多起液氨事故,造成重大人身伤亡。采用尿素为制氨原料可以达到与液氨相同的脱硝性能,无毒且使用安全。尿素脱硝技术可作为一项普遍适用的氮氧化物治理技术应用于大气环保领域。

但长期以来,尿素热解制氨技术被国外所垄断。因无有效竞争,致使国内采购尿素热解制氨装置的费用一直居高不下,还要交纳高昂的技术使用费,其价格很大程度上决定着烟气脱硝工程造价,制约着国内烟气脱硝工程的实施。在此背景下,中国大唐集团公司统筹规划,大唐环境产业集团股份有限公司具体牵头,联合东南大学、大唐洛阳热电有限责任公司组成产学研合作团队,对尿素热解制氨关键技术进行了自主攻关。 项目从“基础理论”、“小型试验”、“中试试验”、“计算机CFD模拟”、“示范工程”和“商业化应用”六个方面进行研究,掌握了尿素热解制氨核心参数,开发了独立的工艺计算软件包,发明了尿素热解制氨装置,形成了尿素热解制氨关键技术,实现了产业化。项目获授权发明专利10项,实用新型专利8项。主要技术发明点如下: (1)提出了一种尿素热解反应中引导气流形成二维流场的方法,发明了一种尿素热解反应器装置。通过特殊的流场结构,可以防止尿素溶液粘避结晶,雾化分解效率高。 (2)揭示了尿素溶液热解传热传质过程,定性定量得出了能量条件,开发了物料及能量平衡计算软件,通过了多套工程的验证,完全可以指导实际工程应用。 (3)发明了逆流式尿素热解制氨装置及方法;发明了蜗壳进气旋流式尿素热解制氨装置及方法;发明了切圆进气式尿素热解制氨装置。实现了多种尿素热解制氨技术方案的联合应用,提高了适用性。 (4)揭示了尿素溶液液滴在热解炉内部的时程关系和运动规律,发现了热解炉内循环回流区的存在,提出了避开内循环回流区的方法,解决了尿素溶液回

1.1.1xx水处理系统工艺设计 1.1.1.1混凝沉淀系统工艺描述及技术参数 工艺过程描述 高密度沉淀池内加入合适的软化剂-石灰和纯碱,软化剂与水中的悬浮的有机物和无机物快速的凝聚,同时软化剂还与水中可生物降解的有机物(包括生物颗粒与菌胶团)有较强的亲和力,因此在软化剂凝聚的过程中还会将可生物降解的有机物(即BOD 5)从水中去除。软化剂凝聚处理除了能够降低水中悬浮的有机物、无机物和BOD 5外,还能够降低水中细菌和病毒含量,同时还能有效去除硬度(包括暂硬和永硬)和碱度。 高密度沉淀池采用污泥外循环高密度沉淀池技术。高密度沉淀池主要结构应由反应室、斜板沉降室、集水槽、搅拌机、刮泥机、钢结构(含桥架、内外反应筒、集水槽、支撑架、固定件和取样装置等)等部分组成。 高密度沉淀xx为污泥外循环高效澄清xx。 高密度沉淀池按2系列配置,鉴于装置内废水回流的影响,高密度沉淀池设计处理能力按不低于2×155m3 /hr考虑。 高密度沉淀池工艺是在传统的 平流沉淀池的基础上,充分利用了 动态混凝、加速絮凝原理和浅池理 论,把混凝、强化絮凝、斜管沉淀 三个过程进行优化。主要基于4个

机理: 独特的一体化反应区设计、 反应区到沉淀区较低的流速变化、 沉淀区到反应区的污泥循环和采用 斜管沉淀布置。反应xx分为2个部 分: 快速混凝搅拌反应池和慢速混凝推流式反应池。快速混凝搅拌反应池是将原水引入到反应池底板的中央,在圆筒中间安装一个叶轮,该叶轮的作用是使反应池内水流均匀混合,并为絮凝和聚合电解质的分配提供所需的动能。矾花慢速地从预沉池进入到澄清池,这样可避免矾花破碎,并产生涡旋,使大量的悬浮固体颗粒在该区均匀沉积。矾花在澄清池下部汇集成污泥并浓缩。浓缩区分为两层: 上层为再循环污泥的浓缩,下层是产生大量浓缩污泥的地方。逆流式斜管沉淀区将剩余的矾花沉淀。通过固定在清水收集槽进行水力分布,斜管将提高水流均匀分配。清水由一个集水槽系统收回。絮凝物堆积在澄清池下部,形成的污泥也在这部分区域浓缩。该沉淀池有以下几方面的优点:1)将混合区、絮凝区与沉淀池分离,采用矩形结构,简化池型;2)沉淀分离区下部设污泥浓缩区,占地少;3)在浓缩区和混合部分之间设污泥外部循环,部分浓缩污泥由泵回流到机械混合池,与原水、混凝剂充分混合,通过机械絮凝形成高浓度混合絮凝体,然后进入沉淀区分离。 高密度沉淀池的主要特点 (1)最佳的絮凝性能,矾花密集,结实。 (2)斜板分离,水力配水设计周密,原水在整个容器内被均匀分配。 (3)很高的上升速度,上升速度在15~35m/h之间。 (4)外部污泥循环,污泥从浓缩区到反应池。

尿素深度水解废液回用运行总结 陈波峰 山东恒通化工股份有限公司 1 项目提出背景 我公司化肥厂拥有年产18万吨合成氨、30万吨尿素的生产能力。随着公司规模的逐步扩大,目前公司已形成以热电联产为核心,煤化工和盐化工为主导的两条产业链,逐步走出了一条适合自身公司发展的道路。随着国家对环境保护要求的进一步提高,我厂25m3/h深度水解和甲醇蒸馏所产生的废液,已经不能适应环保排放的要求。在这种情况下,我们提出了新上25m3/h水解废液和甲醇残液处理项目,水解废液经过处理合格的水,送往造气炉夹套,供夹套生产蒸汽使用,从而节约软水,提高经济和环保效益。 2 方案的选择 经过对山东省尿素企业水解废液处理情况的分析和了解,我们认为徐州水处理研究所的微絮凝水解废液处理方案比较可行,深度水解废液的处理采用微絮凝软化装置能够有效的解决废液的结垢、设备腐蚀等一系列问题,同时由于微絮凝水处理软化装置投资少、运行费用低,且此方案运行后对深度水解废液要求大大降低,可以节省大量的水解运行费用,降低了生产成本。处理后的废液由于硬度很低,几乎与软水相当,因此处理后的废液可以经过泵的加压送往造气炉夹套,从而使造气炉运行的费用也大大降低,也有效的解决环境保护问题和实现生产的零排放。 3 水解废液处理的原理 1)系统设立微絮凝软化装置,将废液中的铁离子、硬度及部分有机物除去,防止锅炉结垢。 2)系统设立多介质催化吸附装置,将部分铁离子除去,不使氧化物进入锅炉,防止产生铁垢及氧化物的垢下腐蚀,有利于尿素分解为NH3、CO2。 3)设立专用尿素解析废液气体分离设备,将水中有害气体预先除去95%,防止溶解气体对锅炉夹套的腐蚀。 4)向处理完毕的合格水加入专用药剂,促使尿素尽快分解为NH3、CO2,并防止缩二尿和甲胺生成,造成腐蚀。 5)加气相缓蚀剂,使炉内金属表面产生保护膜,避免分解产物腐蚀金属,同时形成气相保护,防止CO2等气体腐蚀,保证锅炉蒸汽管路腐蚀在允许范围之内。 6)在水解废液中添加适量的催化剂,在适当温度等条件,能促使尿素快速分解,产生NH3和CO2,降低废液中尿素对设备的腐蚀。 7)除氧原理。解吸除氧器系统根据亨利定律——氧在水中的溶解度与水接触的气体中的氧的分压成正比,而气体中氧的分压力与气体中氧的含量成正比,因此将准备除氧的水与已脱氧的气体强烈混合,则溶解于水中的氧大量扩散到气体中去,再经反应器吸收掉该气体中逸出的氧气,除过氧的气体又重新混入待除氧的水中,再带出氧气,如此反复循环,达到连续除去水中氧气的目的。 4 工艺流程

污泥深度脱水处理与处置工艺的COD 及碳减排分析* 刘鹏1,朱乃若1,熊唯1,刘欢1,李亚林1, 时亚飞1,李野2,何姝2,杨家宽1 (1.华中科技大学环境科学与工程学院,湖北武汉430074;2.宇星科技发展(深圳)有限公司,广东深圳518057) 摘要:采用污泥深度脱水技术,可使泥饼含水率降到40%~55%,有利于污泥后续处置的同时实现全过程的COD 减排及碳减排。经核算,10万m 3/d 污水处理厂产生的污泥经深度脱水-焚烧、深度脱水-填埋工艺进行合理有效的处理处置,COD 日排放均可减少5.52t ,CO 2日排放可分别减少26.06t 和5.61t 。 关键词:污泥深度脱水;节能;COD 减排;碳减排 中图分类号:X703文献标识码:A 文章编号:1005-8206(2012)01-0009-04 COD and Carbon Emission Reduction in Sludge Deep Dewatering Treatment and Disposal Liu Peng 1,Zhu Nairuo 1,Xiong Wei 1,Liu Huan 1,Li Yalin 1,Shi Yafei 1,Li Ye 2,He Shu 2,Yang Jiakuan 1 (1.School of Environmental Science &Engineering,Huazhong University of Science and Technology,Wuhan Hubei 430074; 2.Universtar Science &Technology (Shenzhen)Co.,Ltd.,Shenzhen Guangdong 518057) Abstract :Sludge deep dewatering process can lower the water content of sludge cakes to 40%~55%,which is conductive to subsequent sludge disposal while reducing COD and carbon emissions.For the sewage sludge from a wastewater treatment plant with the capacity of 100000m 3/d,COD emission can be reduced by 5.52t/d and CO 2emission can be reduced by 26.06t/d and 5.61t/d,respectively,after effective treatment and disposal by deep dewatering -incineration process and deep dewatering-landfill process. Key words :sludge deep dewatering ;energy saving ;COD emission reduction ;carbon emission reduction *基金项目:国家自然科学基金项目(51078162);大学生 创新活动基金(01-09-261921) 收稿日期:2011-09-22 据统计,到2010年,城市污泥年产生量已 达到3000万t (以含水率80%计)[1] 。目前我国城市污泥的处理处置工序主要分3步:①污泥在厂区完成初步稳定脱水处理;②污泥转运至污泥消纳中心进行中转;③污泥经堆肥、填埋、焚烧完成最终处置。 现行污泥脱水技术普遍存在脱水泥饼含水率过高的问题,导致后续处置过程耗能高,难以满 足后续处理的要求,造成严重的二次污染。2009年哥本哈根会议后,我国提出“到2020年单位GDP 碳排放强度比2005年下降40%~45%”的减排目标[1] 。随着污水处理产业的不断扩大,污泥等固体废物的处理处置环节中所存在的能耗高、排污严重等问题将愈发突出。采用污泥深度脱水处理工艺,不仅可以降低泥饼的含水率从而利于后 续处置,也可以在一定程度上减少COD 排放和碳 排放,从而达到节能减排的目的。 1污泥深度脱水工艺污泥深度脱水处理工艺指对污泥进行调理,破除细胞壁,释放结合水、吸附水和内部水,改善污泥的脱水性能,使得脱水后污泥的含水率低 于60%的工艺 [2] 。1.1深度脱水工艺的关键步骤 1.1.1污泥调理 污泥调理是在污泥脱水前通过对污泥进行物化处理来改变污泥特性,从而减小污泥比阻,提高脱水率。 目前国内的污水处理厂普遍采用聚丙烯酰胺 ( PAM )高分子絮凝剂对污泥进行前期调理。PAM 在污泥中起到吸附架桥作用,可使分散的污泥小颗 粒絮凝聚集形成大颗粒,提高污泥的沉降性能[3] , 但并不能改变污泥固相颗粒的形态特征,破除胞 外聚合物( EPS ),因此难以达到脱除结合水的要求。采用该方法调理经离心或带式压滤机脱水后泥饼含水率约80%,难以满足后续处置的要求。 深度脱水工艺采用界(表)面改性技术、高级氧化技术和骨架构建体技术等对污泥进行前期调理。界(表)面活性剂可减少固液相间的界面 张力,其两亲结构的增溶作用和分散作用可使聚合物转移至水中,使污泥絮体中的EPS 分布发生 变化,促进污泥絮体结构的解体,从而使絮体网 格中所含的水分得以释放[4-5] ;高级氧化技术可有效破除污泥中的EPS ,释放内部水[6-8] ;骨架构建体技术可在污泥中形成多孔网状骨架,改善污泥环境卫生工程 Environmental Sanitation Engineering Vol.20No .1February 2012 第20卷第1期2012年2月·9·

火电厂尿素水解系统与液氨系统的区别 随着全球经济的高速发展,煤的开发利用已经给环境带来了严重污染,特别是燃煤电厂锅炉排放大量的硫氧化物和氮氧化物更进一步加剧了环境恶化。我国是以燃煤发电为主的发展中国家,伴随着发电行业的快速发展,燃煤电厂NOx的排放迅速增加。2011 年9 月21 日,《火电厂大气污染物排放标准》正式出台。对NOx 污染物排放标准提出了更加严格的要求。因此,近年来,国内火电厂增加脱硝工程,在此之前脱销还原剂采用传统的液氨制备,如今也正有被采用更安全的尿素制备所取代的趋势。 目前控制氮氧化物排放的主流技术主要是选择性催化还原法(SCR),SCR主要的反应原理是利用还原剂氨在适当温度下和烟气中的NOX反生化学反应,以去除烟气中的氮氧化物。目前,SCR脱硝系统的还原剂有三种:液氨、氨水和尿素。其中最常用的是液氨和尿素。 由于液氨是危险化学品受到越来越严格的监管,从运输、储存、到使用,有许多严格的限制,而且各地不时发生的液氨泄漏和交通事故也让用户对它敬而远之,在人口密集、和靠近饮用水源的大城市和地区,越来越多的电厂脱硝系统开始倾向于选用安全的尿素作为还原剂。 作为无危险的制氨原料,尿素具有与液氨相同的脱硝性能,完全没有危险和法规限制,可以方便的被运输、储存和使用。本文将从还

原剂的特性、技术、经济、安全等方面对液氨和尿素作为SCR脱硝系统还原剂进行分析和对比。 1、还原剂为液氨和尿素的基本特性 比较SCR 技术是还原剂(NH3、尿素)在催化剂作用下,选择性地与NOx 反应生成N2和H2O,而不是被O2所氧化,故称为“选择性”。 主要反应如下: NO + NO2 + 2NH3→2N2 + 3H2O 4NO + 4NH3 + O2→4N2 + 6H2O 1.1 液氨的基本特性 (1)氨为无色气体,有刺激性恶臭味。 (2)氨气与空气会形成爆炸性混合物,在浓度为16% ~ 25%时,明火会产生爆炸。 (3)氨是有毒物质,为GB12268 - 90 规定的危险品,会导致人急、慢性中毒,严重时可致人死亡。储存量超过40 t,则属于重大危险源,被纳入国家安全监察机构重点监控范围。 (4)液氨的运输与储存有严格的标准规定,这使得液氨的运输费用很高。液氨储罐与周围的道路、厂房、建筑等的防火间距不允许少于15 m。 1.2 尿素的特性 尿素是白色或浅黄色的结晶体,易溶于水,在高温(350 ~650 ℃)下可完全分解为NH3。因尿素在运输、储存中无需安全及危险性的考虑,从本世纪初开始,尿素越来越多的应用于SCR 系统,

尿素生产原理、工艺流程及工艺指标 1.生产原理 尿素是通过液氨和气体二氧化碳的合成来完成的,在合成塔D201中,氨和二氧化碳反应生成氨基甲酸铵,氨基甲酸铵脱水生成尿素和水,这个过程分两步进行。 第一步:2NH3+CO2 NH2COONH4+Q 第二步:NH4COONH2 CO(NH2)2+H2O-Q 第一步是放热的快速反应,第二步是微吸热反应,反应速度较慢,它是合成尿素过程中的控制反应。 1、2工艺流程: 尿素装置工艺主要包括:CO2压缩和脱氢、液氨升压、合成和气提、循环、蒸发、解吸和水解以及大颗粒造粒等工序。 1、2、1 二氧化碳压缩和脱氢 从合成氨装置来的CO2气体,经过CO2液滴分离器与来自空压站的工艺空气混合(空气量为二氧化碳体积4%),进入二氧化碳压缩机。二氧化碳出压缩机三段进脱硫、脱氢反应器,脱氢反应器内装铂系催化剂,操作温度:入口≥150℃,出口≤200℃。脱氢的目的是防止高压洗涤器可燃气体积聚发生爆炸。在脱氢反应器中H2被氧化为H2O,脱氢后二氧化碳含氢及其它可燃气体小于50ppm,经脱硫、脱氢后,进入压缩机四段、五段压缩,最终压缩到14.7MPa(绝)进入汽提塔。 二氧化碳压缩机设有中间冷凝器和分离器,二氧化碳压缩机压缩气体设有三个回路,以适应尿素生产负荷的变化,多余的二氧化碳由放空管放空。 1、2、2 液氨升压 液氨来自合成氨装置氨库,压力为2.3 MPa(绝),温度为20℃,进入液氨过滤器,经过滤后进入高压氨泵的入口,液氨流量在一定的范围内可以自调,并设有副线以备开停车及倒泵用.主管上装有流量计.液氨经高压氨泵加压到18.34 MPa(绝),高压液氨泵是电动往复式柱塞泵,并带变频调速器,可在20—110%的范围内变化,在总控室有流量记录,从这个记录来判断进入系统的氨量,以维持正常生产时的原料N/C(摩尔比)为2.05:1。高压液氨送到高压喷射器,作为喷射物料,将高压洗涤器来的甲铵带入高压冷凝器,高压液氨泵前后管线均设有安全阀,以保证装置设备安全。 1、2、3 合成和汽提 生产原理:合成塔、气提塔、高压甲铵冷凝器和高压洗涤器四个设备组成高压圈,这是本工艺的核心部分,这四个设备的操作条件是统一考虑的,以期达到尿素的最大产率和最大限度的热量回收。 从高压冷凝器底部导出的液体甲铵和少量的未冷凝的氨和二氧化碳,分别用两条管线送入合成塔底,液相加气相物料N/C(摩尔比)为2.9—3.2,温度为165--172℃。 合成塔内设有11块塔板,形成类似几个串联的反应器,塔板的作用是防止物料在塔内返混。物料从塔底至塔顶,设计停留时间1小时,二氧化碳转化率可达58%,相当于平衡转化率90%以上。 尿素合成反应液从塔内上升到正常液位,温度上升到180--185℃,经过溢流管从塔下出口排出,经过合成塔出液阀(HPV2201)汽提塔上部,再经塔内液体分配器均匀地分配到每根气提管中,沿管壁成液膜下降,分配器液位高低,起着自动调节各管内流量的作用,尿液在气提管均匀分配并在内壁形成液膜下降,内壁液膜是非常重要的,否则气提管将遭到腐蚀,由塔下部导入的二氧化碳气体,在管内与合成反应液逆流相遇,气提管外以蒸汽加热,合成反应液中过剩氨及未转化的甲铵将被气提气蒸出和分解,从塔顶排出,尿液及少量未分解的甲铵从塔底排出,气提塔出液温度控制在165--174℃之间。塔底液位控制在40--80%左右,以