收稿日期:2005-06-09;修订日期:2005-12-22

作者简介:伊卫林(1978-),男,满族,黑龙江宁安人,哈尔滨工业大学博士生.文章编号:1001-2060(2006)02-0140-05

轴流压气机叶片优化设计

伊卫林,黄鸿雁,韩万金

(哈尔滨工业大学能源科学与工程学院,黑龙江哈尔滨150001)

摘要:开发了基于梯度法的数值优化程序,并与三维粘性流场求解程序相结合对跨音压气机动叶片进行了以绝热效率最大为目标的三维气动优化设计。先对其进行了沿弦长方向掠设计,绝热效率可提高约0.65%。再对所得掠叶片进行叶型中弧线优化设计得到最终叶片,与初始叶片相比绝热效率提高达1.05%。优化结果表明,动叶片的单纯掠型叶片改进气动性能有限,而弦向掠与中弧线的联合优化设计可以显著改善叶片排内流动状况,并具有良好的变工况性能。

关键词:压气机;掠动叶;中弧线;N-S方程;优化设计中图分类号:TK474.8文献标识码:A

1引言

叶轮机械内部流动包含有边界层分离、二次流、旋涡以及激波与边界层相互干扰等复杂现象。跨音压气机中的三维激波结构是流动损失的主要根源,因此如何控制激波的位置与强度是提高压气机性能的主要因素之一。Wadia和Denton等人都曾对掠叶片进行过深入研究[1~2],并证明采用掠叶片可以改变跨音压气机动叶中的三维激波结构。叶型中弧线对压气机叶片气动性能也有显著影响,与叶片流道内激波产生的强度与分布以及附面层的分离状态都密切相关。可以推测,积叠线形状的空间变化只能在一定程度上改善内部流动状况,再配以合适的叶型必定能进一步提高压气机工作性能。

随着计算速度的提高及CFD三维流场求解精度的完善,基于N-S方程的全三维流场数值模拟用于叶轮机械气动设计成为可能。近年来,梯度法、遗传算法、模拟退火算法和响应面法等数值优化算法广泛应用于叶轮机械优化[3~6]。但是由于遗传算法和模拟退火算法的耗时性,使其无法应用于工程实际,响应面方法虽然简单、省时,但需要较多的人工操作,尤其是前期的样本如果选取不好,将在很大程度上破坏其寻优能力。因此,在叶轮机械优化设计中梯度法的应用仍最为广泛。

为了研究掠及相应叶型变化对压气机气动性能的影响,本文采用常规H型网格生成程序、基于雷诺平均N-S方程的全三维流场模拟程序和基于梯度法的数值优化程序,对某跨音压气机动叶进行优化设计。

2控制方程及数值方法

采用有限体积法求解圆柱坐标系下的雷诺平均N-S方程。空间求解采用二阶精度的中心差分格式加二阶、四阶人工粘性项,时间方向求解采用四步Ronger-Kutta格式。湍流模型为壁面函数修正的B -L模型,采用隐式残差光顺、局部时间步及多重网格等加速收敛技术,计算中采用两重网格,使程序具有较快的收敛速度,尤其适用于数值优化设计。网格采用常规H型网格,网格数为41@145@41。此种网格生成方法简单,在数值优化过程中,由于其参数为随机选择过程,如果网格生成质量不高,极易出现畸形网格,从而导致优化过程无法继续。本文采用的网格生成程序则没有出现这一情况。

3叶型参数化表达

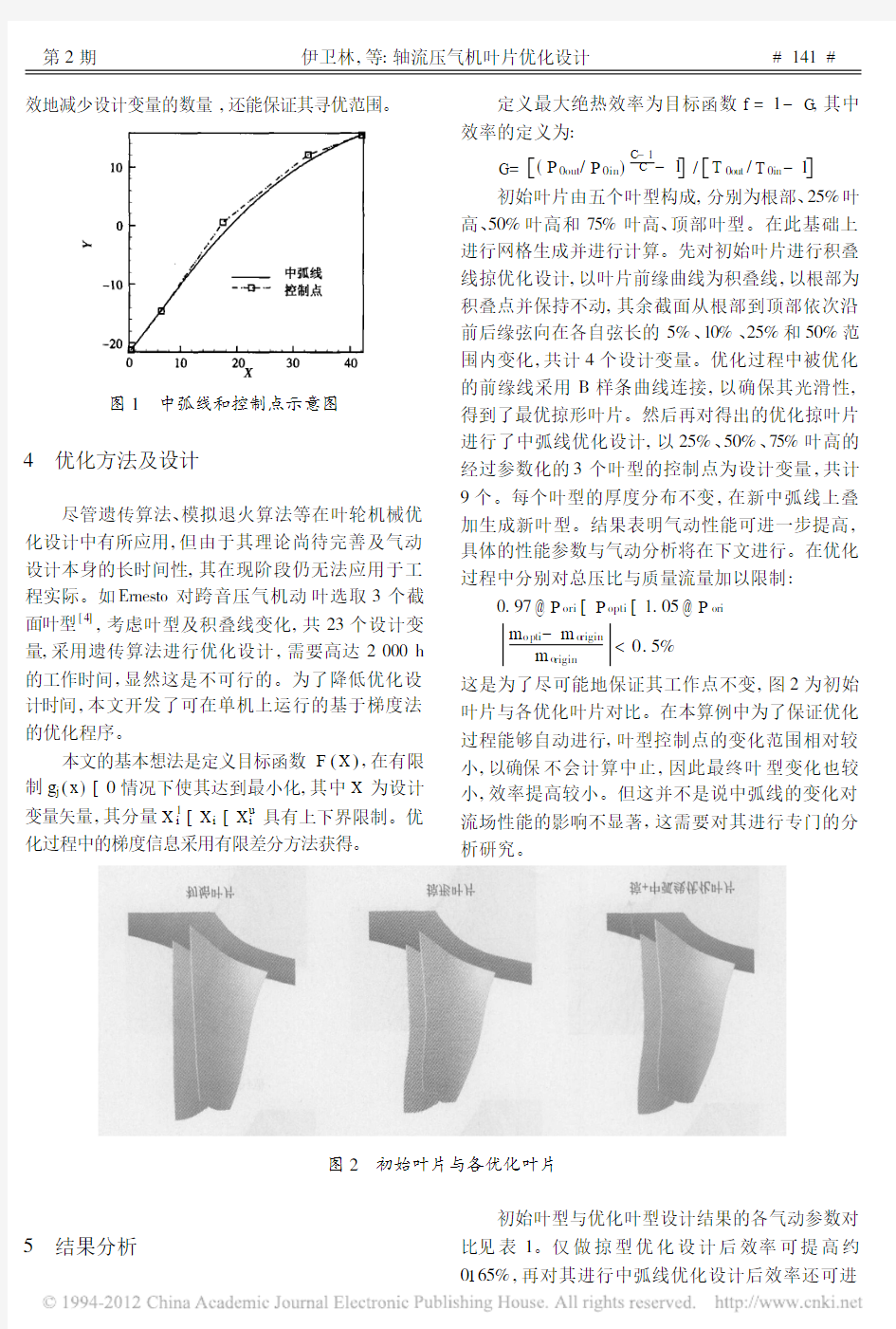

在叶型的气动优化设计中,需要对其进行参数化表达,以便采用尽可能少的设计变量来控制叶片形状。另外还必须保证叶片型线曲率的光滑分布。控制点类曲线可以很好地解决这些问题。本文采用5个控制点的3次B样条曲线分别对25%、50%、75%叶高的叶型中弧线进行参数化表达,图1为25%叶高示意图。对于每个叶型以中弧线的首末端点为两控制点,并保证其在设计过程中不变,其余3个控制点为设计变量沿叶型型线垂直方向变化,这样既可以有

第21卷第2期2006年3月

热能动力工程

JOURNAL OF ENGINEERING FOR THERMAL ENERGY AND POWER

Vol.21,No.2

Mar.,2006

效地减少设计变量的数量,

还能保证其寻优范围。

图1 中弧线和控制点示意图

4 优化方法及设计

尽管遗传算法、模拟退火算法等在叶轮机械优化设计中有所应用,但由于其理论尚待完善及气动设计本身的长时间性,其在现阶段仍无法应用于工程实际。如Ernesto 对跨音压气机动叶选取3个截面叶型

[4]

,考虑叶型及积叠线变化,共23个设计变

量,采用遗传算法进行优化设计,需要高达2000h 的工作时间,显然这是不可行的。为了降低优化设计时间,本文开发了可在单机上运行的基于梯度法的优化程序。

本文的基本想法是定义目标函数F (X ),在有限制g j (x )[0情况下使其达到最小化,其中X 为设计

变量矢量,其分量X 1i [X i [X u

i 具有上下界限制。优

化过程中的梯度信息采用有限差分方法获得。

定义最大绝热效率为目标函数f =1-G ,其中效率的定义为:

G =(P 0out /P 0in )

C -1

C -

1/T 0out /T 0in -1

初始叶片由五个叶型构成,分别为根部、25%叶高、50%叶高和75%叶高、顶部叶型。在此基础上进行网格生成并进行计算。先对初始叶片进行积叠线掠优化设计,以叶片前缘曲线为积叠线,以根部为积叠点并保持不动,其余截面从根部到顶部依次沿前后缘弦向在各自弦长的5%、10%、25%和50%范围内变化,共计4个设计变量。优化过程中被优化

的前缘线采用B 样条曲线连接,以确保其光滑性,得到了最优掠形叶片。然后再对得出的优化掠叶片进行了中弧线优化设计,以25%、50%、75%叶高的经过参数化的3个叶型的控制点为设计变量,共计9个。每个叶型的厚度分布不变,在新中弧线上叠加生成新叶型。结果表明气动性能可进一步提高,具体的性能参数与气动分析将在下文进行。在优化过程中分别对总压比与质量流量加以限制:

0.97@P ori [P opti [1.05@P ori m o pti -m o rigin

m o rigin

<0.5%这是为了尽可能地保证其工作点不变,图2为初始叶片与各优化叶片对比。在本算例中为了保证优化过程能够自动进行,

叶型控制点的变化范围相对较小,以确保不会计算中止,因此最终叶型变化也较

小,效率提高较小。但这并不是说中弧线的变化对流场性能的影响不显著,这需要对其进行专门的分析研究。

图2 初始叶片与各优化叶片

5 结果分析

初始叶型与优化叶型设计结果的各气动参数对

比见表1。仅做掠型优化设计后效率可提高约0165%,再对其进行中弧线优化设计后效率还可进

#141#第2期伊卫林,等:轴流压气机叶片优化设计

一步提高,最终绝热效率提高约1.05%。由于在优化过程中适当地加入了限制,其它的两个重要参数压比与质量流量未发生明显变化。可以看出,压比基本未变,质量流量随着效率的增大而略有增加,最终优化结果的质量流量已经接近给定限制的上限,这是气动参数之间相互平衡的结果。

表1 初始叶型与优化叶型参数对比

初始叶片

掠形叶片掠+中弧线优化叶片

总压比 2.14104 2.14200 2.14640绝热效率/%86.273386.924087.3279质量流量/kg #s

-1

20.45

20.

51

20.54

图3为优化设计后叶片与初始叶片气动参数沿叶高分布的对比图。从中可以看出,绝热效率在下半叶展有所降低,整体效率提高主要发生在60%以上叶高。压比沿叶高的分布未减小,而是略有增加,这是由于质量流量增大,通流能力有所增强造成的。对于绝热效率沿展向有升有降,是各个截面负荷分配的结果,也是由于根部积叠点的限制导致了其附近的性能提高。因此,积叠点与积叠线的选取是非常重要的。在掠叶片之后再对中弧线进行优化设计,虽然未能完全抵消此处的流动恶化情况,但仍在一定程度上有所改善,效率有所提高。优化后叶型更适合于此处的工作状况。

图3 优化与初始型出口参数展向分布

图4 不同截面马赫数等值线对比

#142# 热能动力工程2006年

由不同截面马赫数等值线对比(见图4)也可以看到,绝热效率的提高主要发生在上半叶展。在90%叶高相对马赫数对比图中,可以看出掠型叶片

与原型相比,前缘激波无论在强度还是在波形上都发生了明显变化。由强正激波变为弱斜激波,因此效率有较明显提高。由此可见,叶片前掠对前缘激

波结构强度的影响是十分明显的。而再经过中弧线优化之后,前缘激波进一步后掠,激波边界层干扰位置明显移向下游而且强度减弱。与仅经过掠优化的叶片相比,相应位置的叶型更适合其工况,因此也具

有更高的效率。

图5

吸力面附近马赫数等值线对比

图6 特性线对比

从图5吸力面附近马赫数等值线可以看出,在初始叶片中,激波强度很强且为正激波,这正是高损失的来源。而前掠叶片明显地改善了三维激波结构,通道内激波形状不再为正激波,而是弱强度的斜激波,因此有效地降低了通道内的流动损失。而中弧线优化叶片与掠叶片相比,激波结构变化就不明显,可见中弧线对空间三维激波结构的改变影响是较小的。

单一工作点下进行的优化设计,必须考虑其变工况性能。图6为3套动叶片的变工况特性对比。从图中可以看出,掠叶片及最终叶片都具有良好的变工况性能,工作范围相对宽些。最终经过中弧线优化的叶片具有最高的尖峰效率及最大的工作范围,只是在近失速工况附近效率有所降低。

6 结 论

本文采用雷诺平均N -S 方程的全三维数值模拟程序及梯度法的数值优化程序对某型跨音压气机动叶进行了叶片掠及中弧线形状的有限制优化设计,得到了最优叶片,并对其进行了详细的流场分析。

从优化结果看,前掠动叶能显著改善叶片前缘激波结构,削弱激波强度,降低激波损失,并能改善其变工况性能。再对其进行中弧线优化设计,能进一步改善动叶片排内的流动。由此可见,叶片单纯发生掠型变化以后,相应叶型已不处于最佳工作点,可以通过对中弧线形状的重新设计,得到更加适合的叶型。掠型叶片的设计可能会造成局部位置流动恶化,最终性能的改进是各部分相互抵消的结果。相比较而言,最终优化叶片具有最宽的工作范围及最高的尖峰效率,只是在近失速点附近绝热效率有所降低。

三维空间的积叠线形状与二维叶型的中弧线形状如何合理的搭配以提高压气机性能是一个值得深入研究的方向。参考文献:

[1] WADIA A R,SZUCS P N,CRA LL D W.Inner working of aerodynamic

sweep[R].ASME Paper,1997-G T-401.

[2] D EN TO N J D,XU L.The effects of lean and sweep on transonic fan

#143#第2期伊卫林,等:轴流压气机叶片优化设计

performance[R].ASME Paper,2002-GT-30327.

[3] J U NE C HUNG,LEE K I D.Shape optimiz ati on of trans onic c ompress or

blades using quasi-3D flo w physi cs[R].ASME Paper,2000-G T-489.[4] ERNESTO BENINI.Three -dimensional mult-i objective desi gn opti miza -tion of a trans onic compress or rotor [J ].Journal of Propulsion and Power ,2004,20(3):559-565.

[5] SHAHROK H SHAHPAR DR.A comparative study of optimi sati on

methods for aerodynamic of turbomachienry blades[R].ASME Paper,2000-G T-523.

[6] AHN CHAN SOL,KIM KWA NG YO NG.Aerodyna mic design optimi za -tion of an axial flow co mpressor rotor[R].A SME Paper,2002-G T -30445.

(丹 编辑)

5热能动力工程6投稿须知

5热能动力工程6是学术性与技术性科技期刊。本刊为双月刊,国内外公开发行。5热能动力工程6为国家核心期刊,已被EI 、CJ 、C A 等著名国际检索系统收录。本刊2003年被国家评为/百种重点期刊0奖。

5热能动力工程6主要报导热能动力工程领域的新技术、新成果;燃气轮机、汽轮机、锅炉等领域科研成果;传动元件技术、新能源等实用性强,具有推广价值的先进技改经验。1 投稿简约

1.1 来稿必须有创新性、科学性、准确性。

凡属国家省、部级各类科学研究基金资助项目学术论文,本刊将优先发表。

1.2 初投稿可以采取两种方式:一是一式两份寄本刊;二是电子信箱投稿(Word 文本),本刊电子信箱:rnd-l

gch703@https://www.doczj.com/doc/0e10874270.html, 。

1.3 来稿请勿一稿二投。投稿三个月后,无审稿意见,文稿可自行处理。来稿不退,请自留底稿。1.4 来稿文责自负(学术、保密、署名),编辑部有权对拟用稿件做必要的修改、删节,但实质性内容修改要征得作者同意。

1.5 本刊已入5中国学术期刊(光盘版)6、5万方数据)))数字化期刊群6、5中文科技期刊数据库6,作者如不同意将文章编入该数据库,请来稿时声明。

1.6 本刊对录用稿件收取一定的发表费。论文发表后,按其学术水平、质量、字数付给作者稿酬,赠杂志2本。

2 要求和注意事项2.1 稿件论点明确、逻辑严密、数据可靠、文字精炼、图表清晰,并作解密处理。

综述性论文字数不宜超6000字;研究性论文字数不宜超4000字。

2.2 题目:不宜超过20字;作者署名:保留到第4位,其他作者可文后标注或致谢。第一作者应介绍自然简介:性别、出生年月、民族、籍贯(市(县)人)、职称、单位的二级部门、邮编;电子信箱,电话(手机)。

中文摘要:具体、清楚、全面的将论文主要内容反映出来。并将研究目的、试验方法、结果和结论介绍给读者,以200字为宜。对背景材料、评论性语言和公式不宜写入摘要中。必须将中文摘要译成英文。摘要中的英文缩略语在第一次出现时,应标注全称。

关键词:所选的关键词应反映文章主题内容(3~8个为宜)。中图分类号:请按/中国图书分类法0第4版要求标注。2.3 文、图、表中的物理计量单位必须符合国家标准。物理量符号一律斜体,包括上、下角标。

易混各种符号、希文、拉丁字母、大小写、正斜体、上、下角标应用铅笔标注。

2.4 图表随文排版,全文图要统一编号。坐标轴要有名称和单位。每篇文章插图5幅为宜。表格用三线表(表中无斜线和竖线)。

2.5 参考文献必须是公开出版物,按文中前后顺序编号。外文作者采用姓前名后格式。名用缩写,不加缩写点。

#

144# 热能动力工程2006年

words:combustion optimization,positive equilibrium,sel-f optimization,optimal air/coal ratio

锅炉沸腾液体膨胀蒸汽爆炸(BLEVE)的小尺寸模拟试验=The Smal-l scale Simulation Test of the Boiling Liq -uid Expanding -vapor Explosion (BLEVE)of a Boiler [刊,汉]/C HE N S-i ning,SUN Jin -hua,C HU Guan -quan,et al (State Key Laboratory of Fire Science under the China National University of Science &Technology,Hefei,China,Post Code:230026)//Journal of Engineering for Thermal Energy &Power.-2006,21(2).-132~135

During the operation of a boiler there may emerge due to various causes fine and small cracks on the main body of the boiler.With the progress of equipment material aging and in case of abnormal operation the cracks will rapidly expand,leading in e xtreme circumstances to boiling liquid e xpanding -vapor explosion (BLEVE).The latter is a kind of physical e xplosion with a serious destructive force.To study the generation mechanism of B LE VE a smal-l scale experimental de -vice has been set up to conduct simulation tests.Through the measurement of the changes in te mperature and pressure in a vessel at the very moment of explosion the movement of gas -liquid two -phase medium in the vessel can be analyzed for a further study of the cause of the inte gral rupture of the vessel.It has been found through tests that in the B LE VE pro -cess there exist two pressure peaks due to different causes.In this connection,the intense boiling of a superheated liquid can lead to the for mation on the liquid surface of a rapidly expanding two -phase flo w layer.In the vessel the gas and liq -uid phase being squeezed there may emerge the first pressure peak.The sec ond pressure peak is mainly sparked by a phenomenon of 0liquid hammer 0,which impacts violently on the vessel.The open hole located at the vessel wall surface may be subjec ted to a most intense shock force.Key words:boiler,boiling liquid e xpanding -vapor explosion,explosion pressure,two -phase flow

余热锅炉构架护板结构的有限元分析=Finite Element Analysis of the Frame -casing Structure of a Waste Heat Recovery Boiler [刊,汉]/XI A Yong -jun,LU Nian -li,(College of Mechanical &Electrical Engineering under the Harbin Institute of Technology,Harbin,China,Post Code:150001),ZHAO Xin -zhe,DI NG Zhao -shun (Harbin No.703Research Institute,Harbin,China,Post Code:150036)//Journal of Engineering for Thermal Energy &Po wer.-2006,21(2).-136~139

The frame -casing structure of a waste heat recovery boiler represents a typical and complicated shel-l beam c omposite structure.In engineering practice a finite ele ment method is mainly used to perform the mechanics analysis of the above -mentioned structure.The problems to be addressed and methods used to deal with them during finite element mode-l building are discussed,and some modeling techniques of highly practical value presented.The authors have performed a finite element analysis for the frame -casing struc ture of the waste heat recovery boiler (installed in tandem with model PG917E gas turbine)during its design stage.On the basis of displacement and stress distribution conditions the initial design has been progressively modified and then finalized.The me thods e mployed by the authors may serve as a valuable reference for finite ele ment modeling and mechanics analysis of analogous structures.Key words:waste heat recovery boiler,fra me -casing structure,shel-l bea m c omposite structure finite ele ment method

轴流压气机叶片优化设计=Optimized Design of Axial Compressor Blades [刊,汉]/YI We-i lin,HUANG Hong -yan,HAN Wan -jin (C ollege of Energy Science &Engineering under the Harbin Institute of Technology,Harbin,China,

#213#第2期英 文 摘 要

Post Code:150001)//Journal of Engineering for Thermal Energy &Power.-2006,21(2).-140~144

A numerical optimization program based on a gradient method has been developed.Furthermore,in conjunction with a program for solving three -dimensional viscous flow fields a three -dimensional aerodynamic optimized design was conducted of transonic compressor rotating blades with the aim of maximizing the adiabatic efficiency.First,a chord -wise sweep op -timization design was performed with an increase in adiabatic efficiency amounting to about 0.65%being achieved.Then,an optimization design was conducted to the ca mber line of the blade profile,thus obtaining the final blade.As compared with a prototype blade,the adiabatic efficienc y can be enhanced by as high as 1.05%.It has been found that a swept blade alone can bring about only a rather limited improvement in aerodyna mic performance.A c ombined opt-i mization design involving both a chord -wise sweep and a ca mber line can lead to a significant improvement in flo w c ond-i tions in a blade ro w and also a fine of-f design performance.Key words:compressor,swept rotating blade,camber line,Navier -Stokes equation,optimization design

某轴流式压气机气动不稳定的相关积分分析=Correlation -integral Analysis of the Aerodynamic Instability of an Axia-l flow Compressor [刊,汉]/W U Yun,LI Ying -hong,ZHANG Pu,SONG Hu-i min (Engineering College un -der the Air Force Engineering University,Xi .an,China,Post Code:710038)//Journal of Engineering for Thermal En -ergy &Power.-2006,21(2).-145~149

Investigated was the aerodynamic instability problem of an axia-l flow compressor during throttling tests.A nonlinear corre -lation -integral method was e mployed to analyze static pressure signals along the compressor casing -wall surface.The re -sults of the analysis indicate that correlation -integral values of the static pressure signals at a given point of the compressor stator passa ge casing -wall surface will undergo regular changes,depending on the engine operating conditions,and reflect the flow separation conditions at corresponding locations.The correlation -inte gral values of static pressure at various -sta ge stator channel casing -wall surface along the compressor flow passa ge can reflect the flo w matching status a t the blade tip of the various compressor stages under different operating conditions.The correla tion -integral values of the static pressure of the compressor first stage stator casing -wall surface reflect the impact of the bleed valve .s switching state on the rotor end -wall flow re gime at intermediate and low -speed operating conditions.The study conducted by the authors indicates that the correlation -integral analysis regarding the above -mentioned static pressure signals can serve as a kind of effective means for monitoring and diagnosing the compressor aerodynamic stability.Key words:compressor,aerodynamic insta -bility,correlation integral,experimental investigation

基于基元叶栅法的轴流式压气机变工况性能计算模型=C alculation Model for the Off -design Performance of an Axia-l flow Compressor Based on an Elementary Cascade Method [刊,汉]/Z HANG Xue -lei,W ANG Song -ling,CHEN Ha-i ping,et al (Education Ministry Key Laboratory of Power Plant Equipment Condition Monitoring and Control under the North China University of Electric Power,Baoding,China,Post Code:071003)//Journal of Engineering for Thermal Energy &Power.-2006,21(2).-150~155

On the basis of an ele mentary cascade method a calculation model for the of-f design performance of an axia-l flow compres -sor has been set up.Through the use of a variable specific -heat equation the thermodynamic para meters of air were calcu -lated with the general characteristic curves showing pressure ratios,isentropic efficienc y,corrected consumed power and

#214# 热能动力工程2006年

收稿日期:2005-06-09;修订日期:2005-12-22 作者简介:伊卫林(1978-),男,满族,黑龙江宁安人,哈尔滨工业大学博士生.文章编号:1001-2060(2006)02-0140-05 轴流压气机叶片优化设计 伊卫林,黄鸿雁,韩万金 (哈尔滨工业大学能源科学与工程学院,黑龙江哈尔滨150001) 摘要:开发了基于梯度法的数值优化程序,并与三维粘性流场求解程序相结合对跨音压气机动叶片进行了以绝热效率最大为目标的三维气动优化设计。先对其进行了沿弦长方向掠设计,绝热效率可提高约0.65%。再对所得掠叶片进行叶型中弧线优化设计得到最终叶片,与初始叶片相比绝热效率提高达1.05%。优化结果表明,动叶片的单纯掠型叶片改进气动性能有限,而弦向掠与中弧线的联合优化设计可以显著改善叶片排内流动状况,并具有良好的变工况性能。 关键词:压气机;掠动叶;中弧线;N-S方程;优化设计中图分类号:TK474.8文献标识码:A 1引言 叶轮机械内部流动包含有边界层分离、二次流、旋涡以及激波与边界层相互干扰等复杂现象。跨音压气机中的三维激波结构是流动损失的主要根源,因此如何控制激波的位置与强度是提高压气机性能的主要因素之一。Wadia和Denton等人都曾对掠叶片进行过深入研究[1~2],并证明采用掠叶片可以改变跨音压气机动叶中的三维激波结构。叶型中弧线对压气机叶片气动性能也有显著影响,与叶片流道内激波产生的强度与分布以及附面层的分离状态都密切相关。可以推测,积叠线形状的空间变化只能在一定程度上改善内部流动状况,再配以合适的叶型必定能进一步提高压气机工作性能。 随着计算速度的提高及CFD三维流场求解精度的完善,基于N-S方程的全三维流场数值模拟用于叶轮机械气动设计成为可能。近年来,梯度法、遗传算法、模拟退火算法和响应面法等数值优化算法广泛应用于叶轮机械优化[3~6]。但是由于遗传算法和模拟退火算法的耗时性,使其无法应用于工程实际,响应面方法虽然简单、省时,但需要较多的人工操作,尤其是前期的样本如果选取不好,将在很大程度上破坏其寻优能力。因此,在叶轮机械优化设计中梯度法的应用仍最为广泛。 为了研究掠及相应叶型变化对压气机气动性能的影响,本文采用常规H型网格生成程序、基于雷诺平均N-S方程的全三维流场模拟程序和基于梯度法的数值优化程序,对某跨音压气机动叶进行优化设计。 2控制方程及数值方法 采用有限体积法求解圆柱坐标系下的雷诺平均N-S方程。空间求解采用二阶精度的中心差分格式加二阶、四阶人工粘性项,时间方向求解采用四步Ronger-Kutta格式。湍流模型为壁面函数修正的B -L模型,采用隐式残差光顺、局部时间步及多重网格等加速收敛技术,计算中采用两重网格,使程序具有较快的收敛速度,尤其适用于数值优化设计。网格采用常规H型网格,网格数为41@145@41。此种网格生成方法简单,在数值优化过程中,由于其参数为随机选择过程,如果网格生成质量不高,极易出现畸形网格,从而导致优化过程无法继续。本文采用的网格生成程序则没有出现这一情况。 3叶型参数化表达 在叶型的气动优化设计中,需要对其进行参数化表达,以便采用尽可能少的设计变量来控制叶片形状。另外还必须保证叶片型线曲率的光滑分布。控制点类曲线可以很好地解决这些问题。本文采用5个控制点的3次B样条曲线分别对25%、50%、75%叶高的叶型中弧线进行参数化表达,图1为25%叶高示意图。对于每个叶型以中弧线的首末端点为两控制点,并保证其在设计过程中不变,其余3个控制点为设计变量沿叶型型线垂直方向变化,这样既可以有 第21卷第2期2006年3月 热能动力工程 JOURNAL OF ENGINEERING FOR THERMAL ENERGY AND POWER Vol.21,No.2 Mar.,2006

进口、收缩器、导向叶片(导叶)、动叶片、转子、扩压器、出口 增压原理:伯努利方程,气体从进口流入压气机,经收缩器时流速得到初步提高,进口导向叶片使气流改为轴向,同时还起扩压管的作用,使压力有所提高。转子在外力作用下作高速转动,固装在转子上的动叶片推动气流,使气流获得很高的流速。高速气流进入导叶(静叶),气流动能降低而压力升高,相邻导叶叶片间的通道相当于一个扩压管。气体流经每一级连续进行类似的过程,使气体压力逐渐升高 伯努利方程:理想正压流体在有势体积力作用下作定常运动时,运动方程(即欧拉方程)沿流线积分而得到的表达运动流体机械能守恒的方程。因著名的瑞士科学家 D.伯努利于1738年提出而得名。对于重力场中的不可压缩均质流体,方程为: 式中p、ρ、v分别为流体的压强、密度和线性速度;h为铅垂高度;g为重力加速度;c为常量。 上式各项分别表示单位体积流体的压力能p、重力势能ρgh和动能(1/2)*ρv ^2,在沿流线运动过程中,总和保持不变,即总能量守恒。但各流线之间总能量(即上式中的常量值)可能不同。对于气体,可忽略重力,方程简化为p+(1/2)*ρv ^2=常量(p0),各项分别称为静压、动压和总压。显然,流动中速度增大,压强就减小;速度减小,压强就增大;速度降为零,压强就达到最大(理论上应等于总压)。飞机机翼产生举力,就在于下翼面速度低而压强大,上翼面速度高而压强小,因而合力向上。据此方程,测量流体的总压、静压即可求得速度,成为皮托管测速的原理。在无旋流动中,也可利用无旋条件积分欧拉方程而得到相同的结果但涵义不同,此时公式中的常量在全流场不变,表示各流线上流体有相同的总能量,方程适用于全流场任意两点之间。在粘性流动中,粘性摩擦力消耗机械能而产生热,机械能不守恒,推广使用伯努利方程时,应加进机械能损失项[1]。

轴流压气机设计 压气机是航空发动机的核心部件,压气机内部流场存在很大的逆压梯度,有着高度的三维性、粘性及非线性和非定常性,而多级压气机还存在复杂的级间匹配,这些都使得压气机的设计难度很大,一直是发动机研制中的瓶颈技术。 一、压气机设计方法的发展 一个世纪以来,伴随着气动热力学和计算流体力学的发展!轴流压气机的设计系统在不断进步,带动着压气机设计水平的提高。 20世纪初采用螺桨理论设计叶片;20-30年代采用孤立叶型理论设计压气机;30年代中期开始,由于叶栅空气动力学的发展和大量平面叶栅试验的支持,研制了一系列性能较高的轴流压气机;50年代开始采用二维设计技术,用简单径向平衡方程计算子午流面参数,叶片由标准叶型进行设计;70年代建立了准三维设计体系,流线曲率通流计算和叶片流动分析是这一体系的基础,可控扩散叶型等先进叶型技术开始得到应用;90年代初以来,以三维粘性流场分析为基础的设计体系促进了压气机设计技术的快速发展。 风扇/轴流压气机的设计体系以流动的物理模型发展为线索,以计算能力的高速发展为推动力,大致经历了一维经验设计体系、二维半经验设计体系、准三维设计体系、三维设计体系四个阶段。并正在朝着压气机时均(准四维)和压气机非定常(四维)气动设计体系发展。 目前的压气机的设计体系大致可以分为四个阶段:初始设计、通流设计、二维叶型设计、三维叶型设计。 二、压气机设计体系 1.初始设计 这是一个建立压气机的基本轮廓的阶段,根据给定的流量、压比、效率、稳定裕度等参数,来确定压气机级数、级压比、效率、子午面流道、各排叶片数等,并可以进一步可估算重量。而且整体设计的决策还要统筹风险、技术水平、时间和花费等。 初始设计主要依据一维平均流线计算程序进行计算,在给定设计点流量、压比、转速及转子进口叶尖几何尺寸的条件下,可确定压气机级数、轴向长度、并且优化载荷轴向分布,得到设计点在平均半径处的速度三角形和各级平均气动参数。初始设计阶段包括压气机主要参数的确定以及同其它部件的协调,并且为S2流面计算提供初始流道几何尺寸。而这个程序主要依赖于经验以及以往积累的数据库。 初始设计它是方案设计中的基础阶段,不管计算流体动力学如何发展,该设计过程仍是压气机设计中不可缺少的一部分。正是这个部分是整个设计过程中最重要的部分,因为如果在这里发生了基本的错误,之后就无法通过优化或者其他改变来纠正这一情况,压气机基本结构设计出现错误会带来严重的后果。 2.通流设计 通流设计根据叶片扭向设计规律,采用S2流面流场计算方法,分析并确定各排叶片进出口速度三角形及各排叶片匹配关系。 S2流面气动计算一般采用流线曲率法,求解S2平均流面上的完全径向平衡方程。最初的压气机通流设计计算采用忽略流线坡度和流线曲率的“简化径向平衡方程”获取叶片设计需要的速度三角形,这种方法在低压比的压气机设计中起着基本的作用。后来发展了考虑流线坡度和流线曲率影响的“完全径向平衡方程”和S2流面理论,使压气机的设计计算结果更加准确,特别是针对跨音速流也促进了压气机性能的提高。不过,直到上世纪80年代,由于理论和数值计算方法的原因,通流设计求解方法都是在忽略了气流粘性的影响的简化方程下完成。随着压气机设计的实践的深入和计算方法的发展,上世纪80年代开始在压气机

第三章 轴流压气机的工作原理 压气机是燃气涡轮发动机的重要部件之一,它的作用是给燃烧室提供经过压缩的高压、 高温气体。根据压气机的结构和气流流动特点,可以把它分为两种主要型式:轴流式压气机 和离心式压气机。本章论述轴流式压气机的基本工作原理,重点介绍压气机基元级和压气机 一级的流动特性及工作原理。 第一节 轴流压气机的增压比和效率 轴流式压气机由两大部分组成,与压气机旋转轴相联接的轮盘和叶片构成压气机的转 子,外部不转动的机匣和与机匣相联接的叶片构成压气机的静子。转子上的叶片称为动叶,静子上的叶片称为静叶。每一排动叶(包括动叶安装盘)和紧随其后的一排静叶(包括机匣)构成轴流式压气机的一级。图3-1为一台10级轴流压气机,在第一级动叶前设有进口导流 叶片(静叶)。 图3-1 多级轴流压气机 压气机的增压比定义为 ***=1p p k k π (3-1) *k p :压气机出口截面的总压;*1p :压气机进口截面的总压;*号表示用滞止参数(总参数)来定义。 依据工程热力学有关热机热力循环的理论,对于燃气涡轮发动机来讲,在一定范围内, 压气机出口的压力愈高,则燃气涡轮发动机的循环热效率也就愈高。近六十年来,压气机的 总增压比有了很大的提高,从早期的总增压比3.5左右,提高到目前的总增压比40以上。 图3-2 压气机的总增压比发展历程

压气机的绝热效率定义为 ** *=k adk k L L η (3-2) 效率公式定义的物理意义是将气体从*1p 压缩到*2p ,理想的、无摩擦的绝热等熵过程 所需要的机械功* adk L 与实际的、有摩擦的、绝热熵增过程所需要的机械功k L * 之比。 p 1*p k *1k ad k L *k L *ad k s h * 图3-3 压气机热力过程焓熵图 由热焓形式能量方程(2-5)式、绝热条件、等熵过程的气动关系式)1(1 1)(k k adk adk p p T T -****=和R k k c p 1 -=可以得到 )1(1)(111--=-=-****k k k adk p adk RT k k T T c L π (3-3) )1(1)(1 11--=-=******T T RT k k T T c L k k p k (3-4) 将(3-3)和(3-4)式代入到(3-2)式,则得到 11 11--=**-**T T k k k k k πη (3-5) 效率公式(3-5)式可以用来计算多级或单级压气机的绝热效率,也可以用来计算单排 转子的绝热效率,只要*k p 和*k T 取相应出口截面处值即可。压气机静子不对气体作功,静子 的性能不能用效率公式(3-5)式衡量,静子的气动品质用总压恢复系数*23σ反映,*23σ= p *静子出口/ p * 静子进口 。 压气机的效率高,说明压缩过程中的流阻损失小,实际过程接近理想过程。或者说, 压气机效率愈高,达到相同增压比时,所需要外界输入的机械功愈少。目前,单级轴流压气 机的绝热效率可以达到90%以上,高增压比的多级轴流压气机的绝热效率也可以达到85% 以上。

第6卷 第1期 航空动力学报Vol.6No.1 1991年1月Journal of Aerospace Power Jan .1991 轴流压气机可控扩散叶型的 数值优化设计 西北工业大学 刘 波 周新海 严汝群 【摘要】 本文采用数值优化技术进行轴流压气机可控扩散叶型设计,选择叶栅总压损失系数为目标函数,对初始叶型在设计与非设计状态的全部工况范围内的气动性能,进行优化计算。应用该数值优化设计系统完成了高进口马赫数、大弯度压气机静子叶栅的试验件设计。实验结果表明,在设计与非设计工况下,所设计的叶栅气动性能良好,达到了预定的设计目标,验证了本文方法的可靠性与适用范围。 一、叶型数值优化设计系统的构成 本文的主要目的是建立一种可控扩散叶型数值 图1 叶型优化设计系统 优化设计系统,要求能够进行全工况范围内的气动 性能优化计算,使最终得到的叶型不仅在设计工况 下具有良好的性能,而且保证有较宽广的小损失工 作范围。 本文叙述了叶型数值优化设计系统的构成,探 讨了设计叶栅的目标函数提法,并就设计变量、约 束条件和采用的优化程序进行了分析。最后完成了 一个可控扩散叶型试验件的设计。所设计的叶栅进 行了吹风实验,并与常规叶型进行了性能对比。结 果表明本叶型优化设计系统是有效和实用的。 本研究的基本设想为:从附面层分析得到的最 佳速度分布出发,采用势、流函数法给出设计状态 的初始叶型,然后以叶栅总压损失为目标函数,对 其进行非设计状态优化计算,以达到规定的设计目 标。因此,数值优化设计系统可由以下几部分组成: (1)叶型设计计算的势、流函数反方法[1];(2)叶栅 流场分析计算的正方法(包括无粘流—附面层迭 代)。其中无粘流计算采用全位势方程的人工密度解 法,附面层计算则采用Catr er 的微分反方法[2];(3)数值优化程序。叶型优化设计系统的构成如图1所示。本文于1990年1月收到。

一、轴流式压缩机简介 轴流式压缩机是属于一种大型的空气压缩机它是由3大部分组成,一是以转轴为主体的可以旋转的部分简称转子,二是以机壳和装在机壳上的静止部件为主体的简称定子(静子),三是壳体、密封体、轴承箱、调节机构、联轴器、底座和控制保护等组成。 轴流压缩机主要是由机壳、叶片承缸、调节缸、转子、进口圈扩压器、轴承箱、油封、密封、轴承、平衡管道、伺服马达、底座等组成。 轴流式压缩机的静叶可调机构和带动该机构的中间气缸,机壳是标准化的同一种型号不同级数的机壳,进排气缸是一样的,不同级数机身长度的改变组合木模来实现,当级数不用时,除轴向长度不同外,其它所有结构都一样。主轴都是为镍铬合金钢,叶片材料为铬不锈钢,静叶内缸结构尺寸、轴封、密封、联轴器级轴流式压缩机的附属设备、润滑油系统、控制系统、保护系统都是非常智能型的。前6级的反动为百分之70,以后几级的反动向为百分之100。 压缩机底座由钢板焊接而成,压缩机本体重量通过下壳体的支腿,支撑在底座的4个支柱上,下机壳与底座上的支座间有定位及导向结构,整个轴流式压缩机的重量支撑在4个支柱上,其低压侧的2个支柱与机壳支腿的上下面做成球面的,支柱与支腿之间的间隙因此允许机器低压侧在各个方向上摆动以适应受热膨胀。定子的死点在高压侧,所以高压侧的支柱不允许机器的高压侧轴向移动,只允许在垂直于轴的横向移动。为了保持轴孔的水平高度不变,高压侧的2个支柱为特殊材料做成,不会因受热而伸长。

当我们启动轴流式压缩机后,空气从压缩机过滤器中进入,同时产生的噪声会沿着进气口传出,然后经过整流栅使吸入的气流稳定,为隔离压缩机对吸气管道的机械震动、降低噪音,同时补偿压缩机的热膨胀位移,也利于压缩机检修时设备对中调整,在压缩机与吸入气管道的连接处配置了柔性补偿器。采用柔性合成胶材料,其耐温以产生逆流时的风温,经过进气节流阀来控制压缩机启动带来的阻力,当压缩机运行稳定后,压力值上升到指定时。进气调节阀开始关闭,放空阀动作卸掉内部多余的气压。 二、轴流压缩机的基本工作原理 图1-5为轴流压缩机的构造示意图。在压缩机主轴上安装有多级动叶片,整个通道由收敛器、进口导流叶片、各级工作叶片(动叶片)和导流叶片、扩压器等组成。气体由进口法兰流经收敛器10,使进人进日导流叶片1的气流均匀,并得到初步的加速。气流流经进口导叶叶片间的流道,使气流整理成轴向流动,并使气体压力有少许提高。转子8由原动机拖动作高速旋转,由工作叶片2将气流推动,使之大大加速,这是气体接受外界供给的机械能转变为气体动能的过程。高速气流流经导流叶片3构成的流道(相当于扩压管),在其中 降低流速而使气体压缩,这是靠减少气流动能来使气体压缩的升压过程。一列工作叶片(动叶)与一列导流叶片(静叶)构成一个工作级。气体连续流经压缩机的各级,逐级压缩升压。最后经整流装置4将气流整理成轴向,流经扩压器7,在扩压器中气流速度降低,压力升高,最后汇入蜗壳经出口法兰排出压缩机。 轴流压缩机每级的增压比不大,约为1.15~1.25,若要获得较高压力,需要较多的级。例如压比为4的空气压缩机,一般需要十几级。 三、轴流式压缩机的技术特点 1、一是轴流压缩机气体动力学设计采用最先进的三元流理论和优化设计方法;采用效率高、压头大的新型叶栅,成功进行了各种反动度叶型组合设计。在同样参

收稿日期:2005203216 作者简介:白世贞(19622),男,教授,现从事系统工程、供应链管理研究。 基于轴流压气机级空间的流型设计 白世贞 1,2 ,郭 健 2 (1东南大学经济管理学院,210096;2哈尔滨商业大学商品检验与管理工程学院,哈尔滨150010) 摘要:由于轴流压气机传统的设计方法不完善,使得基于此种方法设计的机组效率低下。现在由于流体力学和空 气动力学的发展,以及人们对叶轮机械内部流动规律的认识在实践中得到了验证,在此基础上,研究的是基于轴流压气机级空间的流型设计,对不同流型设计的方法和特点进行了简要分析,并对等环量方法进行了Matlab 仿真与分析。 关键词:轴流压气机;级空间;流型设计;等环量方法 分类号:TK474.8+1 文献标识码:A 文章编号:100125884(2005)0320178203 Flow Pattern Design Based on Stage Space of Axial Flow A ir comp ressor BA I Shi 2zhen 1,2 ,G UO Jian 2 (1Economy Manage ment College,Southeast University,210096,China;2Merchandise Test and Manage ment Engineering College,Harbin University of Commerce,Harbin 150010,China ) Abstract:Because the traditi onal design method of axial fl ow air comp ress or was not perfect,it made the asse mbly work at l ow efficiency .Now due t o the devel opment of fluid mechanics and aer odyna m ics,as well as the recognizing t o fl owing reg 2ularity of inner turbine is verified in the fact,these are the bases of this paper .The research of this paper is the fl ow pattern design based on the stage s pace of axial fl ow air comp ress or .I n this paper the methods and features of different fl ow designs are si m p ly analyzed .The equal l oop quantity method is si m ulated by Matlab and analyzed als o . Key words:ax i a l flow a i r co m pressor;st age space;flow pa ttern desi gn;equa l loop quan tity m ethod 0 前 言 轴流压气机的概念是都纳尔提出的,最早的实验轴流压气机是将多级反动式涡轮反向转动得出的,但是这种机组的效率很低,主要是由于叶片不是在沿流动方向的条件下设计的。在20世纪初,曾制造了几台轴流式压气机,其中某些是根据螺旋桨理论设计叶片的,但是这些机组的效率也还是低(50%~60%),由于缺乏流体力学基本原理的知识,轴流压气机的进一步发展受到阻碍。 第一次世界大战期间航空事业的发展,以及流体力学和空气动力学的迅速发展,促进了压气机的研究。应用孤立叶型理论,轴流压气机的性能得到了相当的改进。只要所要求的级压比适度,孤立叶型理论已足以给出高效率的压气机。尽管此后不断提出了若干理论方法,但是在相当长的时期内,实际工程中采用的却仍然是简化了的径向平衡计算方法。近几年,由于电子计算机及计算数学的迅速发展和普遍推广,尤其是对叶轮机械内部流动规律的认识在实践中得到验证,才开始在产品研制和设计中逐步应用早已提出的三维流动理论[1~4]。 本文所介绍的是基于轴流压气机级空间的流型的基本理论设计研究,气体在轴流式压气机中压缩是一个十分复杂的物理过程,它是有粘性可压缩的三元流动过程。气体从动 叶栅流入到静叶栅中,在动叶栅中又是非定常的相对运动。 并对不同流型设计的方法和特点进行了简要分析。 1 轴流压气机的热力过程 轴流压气机是利用外界提供的机械能连续不断地使工质在其通流部分内大致沿转轴平行方向流动并压缩及运输出去。压气机以级为工作单位,理论分析通常是基于基元级的速度三角形和热力反动度来分析压气机各种热力过程,这里对它们做一个简单的介绍。 基元级的速度三角形:表示压气机级内气流速度的关系。它是研究基元级工作原理的重要依据。在基元级所包含的两排叶栅中,动叶叶栅以圆周速度u 运动,静叶叶栅则是静止不动的。对于静叶叶栅中的流动分析,自然是站在静止坐标也就是绝对坐标上来观察。然而,在研究动叶叶栅中的流动时,则必须分析气流相对于动叶的运动,这时,使用相对坐标系。c 表示站在静止坐标系上观察到的气流的绝对速度,ω表示站在动叶上观察到的相对于它的相对速度,u 表示动叶叶栅的圆周速度,即力学中的牵连速度。 c =ω+u (1) 对动叶前后速度三角形参数:c 1u 、c 1z 、c 2u 、c 2z 、u 、 ω1u 、ω2u 。基元级的反动度:在压气机某一级中,动叶栅与静叶栅的静压升高可以有不同的分配比例,即基元级中给气流的总 第47卷第3期 汽 轮 机 技 术Vol .47No .3 2005年6月 T URB I N E TEcHNOLOGY Jun .2005

1.轴流式压气机采用的防喘措施有哪些?其基本原理是什么? 措施:中间级放气,压气机静子叶片可调和采用多转子。原理:通过在非设计状态下,改变速度三角形的绝对速度的轴向分量、绝对速度的切向分量和圆周速度,从而使气流相对速度对转子叶片的攻角同设计状态相近,避免叶片失速。 2.在压气机中,什么是预旋和正预旋?说明正预旋的作用? 第一级工作叶轮进口处绝对速度在切线方向的分量称为预旋。若叶轮进口处绝对速度的切向分量与叶轮旋转的圆周速度方向一致,称为正预旋;预旋是由进气导向器产生的,目的是避免气流在叶背处发生分离,防止压气机喘振。 3.压气机叶片为什么要扭转?如何扭转? 压气机叶片的扭转主要是为了保证从叶根到叶尖气流的攻角都能在要求的范围之内。叶片的扭转情况是:在叶尖处叶型弯度小,叶型安装倾斜度大;在叶根处叶型弯度大,叶型安装倾斜度小。 4.压气机分哪两种?目前燃气涡轮发动机中常采用哪一种,为什么? 离心式和轴流式。目前燃气涡轮发动机中常采用轴流式压气机。这是因为轴流式压气机具有下述优点:总的增压比高,单位面积的流通能力高,迎风面积小,阻力小。 5.压气机的增压比是如何定义的?它与级增压比有什么关系? 压气机的增压比是压气机出口处的总压与压气机进口处的总压之比。压气机的增压比等于各级增压比乘积。 6.什么是压气机的流量系数?影响压气机流量系数的因素有哪些?它的物理意义是什么? 压气机的流量系统是工作叶轮进口处的绝对速度在发动机轴线的分量和工作叶轮旋转的切向速度之比。影响流量系数的因素有两个:一个是转速,另一个是叶轮进口处的绝对速度。物理意义:流量系数比设计值小,会使气流在叶背处发生分离;流量系数比设计值过大,使气流在叶盆处发生分离。 7.什么是压气机的流量特性?什么是压气机的喘振边界?什么是压气机的喘振裕度? 在进入压气机空气的总温和总压保持不变的情况下,压气机的增压比和效率随进入压气机空气的流量和压气机转速的变化规律称为压气机的流量特性。将各转速下的不稳定工作点连接起来的曲线称为喘振边界。压气机喘振裕度指喘振线与工作线的距离。更具体的说,喘振裕度为在同一空气流量下,喘振点和工作点的增压比之差与工作点增压比的比值。 8.什么是压气机的喘振?导致喘振的根本原因是什么? 喘振是气流沿压气机轴线方向发生的低频高振幅的振荡现象。导致喘振的根本原因是压气机在非设计状态下工作,气流在叶背处发生分离。 9.什么是进入压气机叶片气流的攻角?影响攻角的因素有哪些?它的物理意义是什么? 工作叶轮进口处相对速度的方向与叶片弦线之音的夹角叫攻角。影响攻角的因素有两个:一个是转速,另一个是工作叶轮进口处的绝对速度(大小和方向)。物理意义是:正攻角过大,会使气流在叶背处发生分离;负攻角过大,会气流在叶盆处发生分离。10.什么是进气道的冲压比?影响进气道冲压比的因素有哪些? 进气道的冲压比是:进气道上出口处的总压与远前方气流静压的比值。影响冲压比因素有:流动损失,飞行速度和大气温度。当大气温度和飞行速度一事实上时,流动损失大,则冲压比下降;当大气温度和流动损失一定时,飞行速度越大,则冲压比增加;当飞行速度和流动损失一定时,大气温度上升,则冲压比下降。 11.燃烧室中的主燃区,补燃区,掺混区的主要作用是什么?

压气机的喘振及防喘 要使气体增压,就是使单位容积内气体的分子数目增加,或让在气流中气体的分子彼此之间的 距离靠近,就可以达到提高气体压力的目的。 压气机的喘振及防喘措施1. 在压气机中发生喘振的原因2. 压气机中防止喘振的措施在压气机中发生喘振现象我们在研究压气机特性线时已经指出:在压气机特性线当的左侧,有条喘振边界线。假如流经压气的空气流量减小到一定程度,而使运行工况进入到喘振边界线的左侧,那么,整台压气机就不能稳定工作。那时,空流量就会出现波动,忽大忽小;压力出现脉动,时高时低;到严重时,甚至会出现气流从压气的进口处倒流出来的现象;同时还会伴随着低频的怒吼声响;这时还会使机组产生强烈地振动。这种现象通称为喘振现象。在机组的实际运行中,我们决不能容许压气机在进入喘振工况。在压气机中发生喘振的原因喘振现象究竟是怎样产生的呢?通常认为:喘振现象的发生总是与压气机通流部分中出现了严重的气流脱离现象有密切关系。当压气机在偏离设计工况的条件下运行时,在压气机工作叶栅的进口处,必然会出现气流的正冲角或负冲角。当这种冲角增大到某种程度时,粘附在叶型表面上的气流附面层在逆流动方向的的压力梯度下就会出现局部逆流区,形成涡流,造成附面层的分离,以致发生气流的脱离现象。流量变化时,在叶栅的流道中出现的气流脱离现象压气机叶栅中的旋转脱离现象试验表明:在叶片较长的压气机级中,气流的脱离现象多半发生在沿叶高方向的局部范围内(例如在叶片的顶部)。但是,在叶片较短的级中,气流的脱离现象却有可能在整个叶片的高度上同时发生。此外还必须指出:上述那种气流脱离现象,往往并不是在压气机工作叶栅沿圆周整圈范围内同时发生的。试验研究表明:一般来说,由于叶栅中叶片形状和分布不均匀性和气流沿周向分布的不均匀性,在小流量大冲角的工况下,气流的脱离往往总是在某一个或几个叶片上发生的。一般情况,在整个环形叶栅沿圆周方向范围内,可以同时产生几个比较大脱离区,而这些脱离区的宽度只不过涉及到一个或几个叶片通道而已。同时还应该指出:这些脱离区并不是固定不动的,这些脱离区会依次沿着与叶轮旋转方向相反的方向转移。因而,这种脱离现象称为旋转脱离。旋转脱离的现象是怎样产生的正常工况下与喘振工况下压力与气流速度变化的波形示意图压气机的工作系统图多级轴流式压气机在非设计状态下的工作特点会出现工作不协调现象多级轴流式压气机在非设计状态下的工作特点(1) 压气机中压比的变化必然会引起第一级与末级入口处轴向分速比的相应变化,而且,当压气机的设计压比越大,这种变化也越大。而压气机的压比会随转速或进口温度的变化而改变的。当实际工作转速比设计转速低时这时压气机的压比要下降。这时末几级中的空气压力和密度降低了。