涡轮蜗杆减速器,机械设计毕业设计(完成)

- 格式:doc

- 大小:726.00 KB

- 文档页数:25

青岛理工大学课程设计说明书课题名称:机械设计课程设计学院:专业班级:学号:学生:指导老师:青岛理工大学教务处年月日《机械设计课程设计》评阅书题目单级蜗轮蜗杆减速器的设计学生姓名学号指导教师评语及成绩指导教师签名:年月日答辩评语及成绩答辩教师签名:年月日教研室意见总成绩:室主任签名:年月日摘要本次课程设计是设计一个单级减速器,根据设计要求确定传动方案,通过比较所给的方案,选择蜗轮蜗杆的传动方案,作为设计方案。

设计过程根据所给输出机的驱动卷筒的圆周力、带速、卷筒直径和传动效率。

确定所选电动机的功率,再确定电动机的转速范围,进而选出所需要的最佳电动机。

计算总传动比并分配各级传动比,计算各轴的转速、转矩和各轴的输入功率。

对传动件的设计,先设计蜗杆,从高速级运动件设计开始,根据功率要求、转速、传动比,及其其他要求,按蜗杆的设计步骤设计,最后确定蜗杆的头数,模数等一系列参数。

本次课程设计我采用的是普通圆柱蜗杆传动,蜗轮蜗杆减速器的优点是,传动比大,传动效率高,传动平稳,降低噪音。

之后设计蜗轮的结构,按《机械设计》所讲的那样设计,接下来对箱体进行大体设计,设计轴的过程中将完成对箱体的总体设计,设计轴主要确定轴的各段轴径及其长度,在此设计过程中完成了对一些附加件的设计包括对轴承的初选,主要是根据轴的轴向及周向定位要求来选定,然后对轴进行强度校核,主要针对危险截面。

这个过程包括一般强度校核和精密校核。

并对轴承进行寿命计算,对键进行校核。

设计过程中主要依据《课程设计》,对一些标准件和其他的一些部件进行选择查取,依据数学公式和经验进行对数据的具体确定。

关键字:减速器,蜗杆,轴,轴承,键目录摘要 (I)1 设计任务 (1)1.1 课程设计的目的 (1)1.2 课程设计要求 (1)1.3 课程设计的数据 (1)2 传动方案拟定 (2)2.1 确定传动方案 (2)2.2 选择单级蜗轮蜗杆减速器 (2)3 电动机的选择 (3)3.1 电动机功率计算 (3)3.2 电动机类型的选择 (3)4 计算传动比及运动和动力参数 (4)4.1 总传动比 (4)4.2 运动参数及动力参数的计算 (4)5 确定蜗轮蜗杆的尺寸 (5)5.1 选择蜗杆传动的类型及材料 (5)5.2 按齿面接触疲劳强度进行设计 (5)5.3 计算蜗轮和蜗杆的主要参数与几何尺寸 (5)5.4 校核齿根弯曲疲劳强度 (6)6 轴的设计计算 (9)6.1 蜗杆轴的设计计算 (9)6.2 蜗轮轴的设计和计算 (10)7 滚动轴承的选择及校核计算 (14)7.1 轴承的选择 (14)7.2 计算轴承的受力 (14)8 键联接的选择及校核计算 (16)8.1 选择键联接的类型和尺寸 (16)8.2 校核键联接的强度 (16)9 联轴器的选择 (18)10 减速器箱体的选择 (19)11 减速器的润滑与密封 (20)11.1 减速器蜗轮蜗杆的传动润滑方式 (20)11.2 减速器轴承润滑方式 (20)11.3 减速器密封装置的选择,通气孔类型 (20)总结 (21)参考文献 (22)1 设计任务1.1 课程设计的目的该课程设计是继《机械设计》课程后的一个重要实践环节,其主要目的是:(1)综合运用机械设计课程和其他先修课程的知识,分析和解决机械设计问题,进一步巩固和拓展所学的知识。

目录一、课程设计任务书 (2)二、传动方案 (3)三、选择电动机 (3)四、计算传动装置的总传动比及其分配各级传动比 (5)五、传动装置的运动和动力参数 (5)六、确定蜗杆的尺寸 (6)七、减速器轴的设计计算 (9)八、键联接的选择与验算 (17)九、密封和润滑 (18)十、铸铁减速器箱主要结构尺寸 (18)十一、减速器附件的设计 (20)十二、小结 (23)十三、参考文献 (23)一、课程设计任务书2007—2008学年第 1 学期机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计设计题目:蜗轮蜗杆传动减速器的设计完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周指导教师(签字):年月日系(教研室)主任(签字):年月日二、传动方案我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下:三、选择电动机1、电动机的类型和结构形式按工作要求和工作条件,选用选用笼型异步电动机,封闭式结构,电压380v,Y型。

2、电动机容量工作机所需功率wpKWFvpww30.196.010005.25001000=⨯⨯==η根据带式运输机工作机的类型,可取工作机效率96.0=wη。

电动机输出功率dpηwdpp=传动装置的总效率433221ηηηηη⋅⋅⋅=式中,21ηη、…为从电动机至卷筒之间的各传动机构和轴承的效率。

由表10-2KWPw3.1=电动机外形尺寸:四、计算传动装置的总传动比及其分配各级传动比传动装置总传动比:由选定的电动机满载转速m n 和工作机主轴的转速n ,可得传动装置的传动比是:98.82.1591430===n n i m 所得i 符合单级蜗杆减速器传动比的常用范围。

五、传动装置的运动和动力参数1、各轴转速1n 为蜗杆的转速,因为和电动机用联轴器连在一起,其转速等于电动机的转速,则:min /14301r n n m ==2n 为蜗轮的转速,由于和工作机连在一起,其转速等于工作主轴转速,则:m in /2.1592r n n ==各轴输入功率按电动机额定功率cd P 计算各轴输入功率,设1P 为蜗杆轴的功率,2P 为蜗轮轴的功率,3P 为工作机主轴的功率。

宁波职业技术学院课程设计说明书课程:机械零件设计题目:减速器设计说明书班级:模具3102学生:李佳奇指导教师:李会玲目录第一章减速器简介 (4)1.1 减速器概论 (4)1.2减速器的作用 (4)1.3减速器的种类 (5)1.4常用的减速器 (5)1.5我国减速器发展趋势 (5)第二章机械传送装置的总体设计 (6)2.1确定传动方案 (6)2.2电机的选择 (7)2.2.1选择电动机类型 (7)2.2.2选择电动机容量 (7)2.2.3确定电动机转速 (8)2.3算传动装置的总传动比并分配各级传动比 (8)2.4算传动装置的运动参数和动力参数 (9)第三章带传动设计 (10)3.1带传动的设计计算 (10)3.2 V带轮的设计 (12)第四章齿轮的设计 (13)4.1、选择材料和热处理方法,并确定材料的许用接触应力 (13)4.2、根据设计准则,按齿面接触疲劳强度进行设计 (14)4.3确定齿轮的主要参数 (15)4.4、齿轮其他尺寸计算 (15)第五章轴的设计 (17)5.1、从动轴设计 (17)主动轴如图 (20)第六章键联接的选择 (20)6.2、螺栓、螺母、螺钉的选择 (21)6.3 轴承的寿命计算的校核 (21)6.5联轴器的选择 (22)第七章减速器的润滑与密封 (22)7.1、减速器的润滑 (22)7.2、减速器的密封 (23)第八章参考文献 (24)第一章减速器简介1.1 减速器概论减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

1.2减速器的作用1)降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速机额定扭矩。

2)降速同时降低了负载的惯量,惯量的减少为减速比的平方。

大家可以看一下一般电机都有一个惯量数值。

1.3减速器的种类一般的减速机有斜齿轮减速器(包括平行轴斜齿轮减速器、蜗轮减速器、锥齿轮减速器等等)、行星齿轮减速器、摆线针轮减速器、蜗轮蜗杆减速器、行星摩擦式机械无级变速器等等。

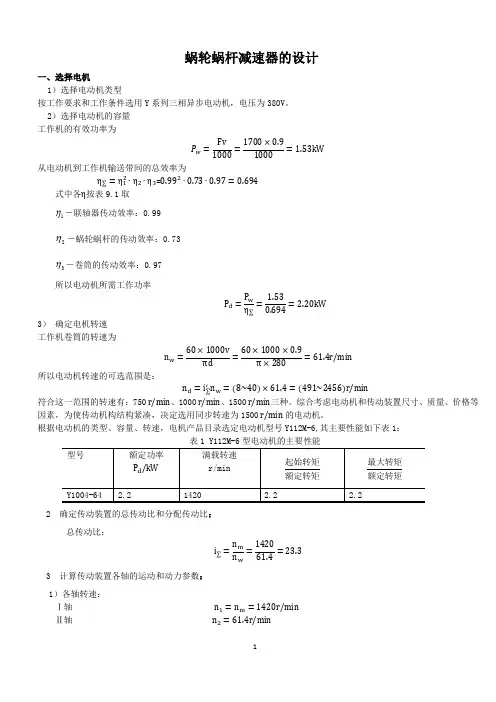

蜗轮蜗杆减速器的设计一、选择电机1)选择电动机类型按工作要求和工作条件选用Y系列三相异步电动机,电压为380V。

2)选择电动机的容量工作机的有效功率为P w=Fv1000=1700×0.91000=1.53kW从电动机到工作机输送带间的总效率为η∑=η12∙η2∙η3=0.992∙0.73∙0.97=0.694式中各η按表9.1取1η-联轴器传动效率:0.992η-蜗轮蜗杆的传动效率:0.733η-卷筒的传动效率:0.97所以电动机所需工作功率P d=P wη∑=1.530.694=2.20kW3)确定电机转速工作机卷筒的转速为n w=60×1000vπd=60×1000×0.9π×280=61.4r/min所以电动机转速的可选范围是:n d=i∑′n w=(8~40)×61.4=(491~2456)r/min符合这一范围的转速有:750 r/min、1000 r/min、1500 r/min三种。

综合考虑电动机和传动装置尺寸、质量、价格等因素,为使传动机构结构紧凑,决定选用同步转速为1500 r/min的电动机。

根据电动机的类型、容量、转速,电机产品目录选定电动机型号Y112M-6,其主要性能如下表1:2 确定传动装置的总传动比和分配传动比:总传动比:i∑=n mn w=142061.4=23.33 计算传动装置各轴的运动和动力参数:1)各轴转速:Ⅰ轴 n1=n m=1420r/min Ⅱ轴n2=61.4r/min卷筒轴n卷=n2=61.4r/min 2)各轴输入功率:Ⅰ轴PⅠ=P dη1=2.20×0.99=2.18kWⅡ轴PⅡ=PⅠη2=2.18×0.73=1.59kW卷筒轴P卷=PⅡη2η1=1.65×0.99×0.95=1.49kW3)各轴输入转矩:电机轴的输出转矩T d=9.55×106P dn W=9.55×106×2.201420=1.48×104 N∙mmⅠ轴TⅠ=T dη1=1.48×104×0.99=1.46×104 N∙mmⅡ轴TⅡ=TⅠη3i=2.95×104×0.73×23.3=2.49×105 N∙mm卷筒轴T卷=TⅡη2η1=2.49×105 ×0.99×0.95=2.34×105 N∙mm运动和动力参数结果如下表:二、蜗轮蜗杆的设计1、选择材料及热处理方式。

蜗轮蜗杆减速器设计摘要通过对减速器的简单了解,开始学习设计齿轮减速器,尝试设计增强感性认知和对社会的适应能力,及进一步巩固已学过的理论知识,提高综合运用所学知识发现问题、解决问题,以求把理论和实践结合一起,为以后的工作和更好的学习积累经验。

学习如何进行机械设计,了解机械传动装置的原理及参数搭配。

学习运用多种工具,比如CAD等,直观的呈现在平面图上。

通过对圆柱齿轮减速器的设计,对齿轮减速器有个简单的了解与认知。

齿轮减速器是机械传动装置中不可缺少的一部分。

机械传动装置在不断的使用过程中,会不同程度的磨损,因此要经常对机械予以维护和保养,延长其使用寿命,高效化的运行,提高生产的效率,降低生产的成本,获得最大的使用效率。

关键词:机械传动装置、齿轮减速器、设计原理与参数配置In this paperThrough the simple understanding of the speed reducer, started learning des ign of gear reducer, attempt to design enhance the perceptual cognition and ability to adapt to society, and further consolidate the learned theory kn owledge, to improve the integrated use of knowledge discovery and solve pro blems, in order to combine theory and practice together, for the later work and better learning experience.Learn how to do mechanical design, to understand the principle of mechanica l transmission device and parameter collocation. Study using a variety of t ools, such as CAD, intuitive present on the floor plan. Through the design of cylindrical gear reducer, gear reducer is a simple understanding and cog nition. Gear reducer is an indispensable part of in mechanical transmission device. Mechanical transmission device in use process, will be different d egree of wear and tear, so often to mechanical maintenance and maintenance, prolong the service life and highly effective operation, improve productio n efficiency, reduce the cost of production, achieve maximum efficiency.Keywords: mechanical transmission gear, gear reducer, the design principle and parameter configuration目录摘要 (I)In this paper (II)1.电机选择 (1)2.选择传动比 (2)2.1总传动比 (2)2.2减速装置的传动比分配 (2)3.各轴的参数 (2)3.1各轴的转速 (2)3.2各轴的输入功率 (3)3.3各轴的输出功率 (3)3.4各轴的输入转矩 (3)3.5各轴的输出转矩 (3)3.6各轴的运动参数表 (4)4.蜗轮蜗杆的选择 (4)4.1选择蜗轮蜗杆的传动类型 (4)4.2选择材料 (4)4.3按计齿面接触疲劳强度计算进行设 (4)4.4蜗杆与蜗轮的主要参数与几何尺寸 (6)4.5校核齿根弯曲疲劳强度 (7)4.6验算效率 (7)4.7精度等级公差和表面粗糙度的确定 (8)5.圆柱齿轮的设计 (8)5.1材料选择 (8)5.2按齿面接触强度计算设计 (8)5.3计算 (9)5.4按齿根弯曲强度计算设计 (10)5.5取几何尺寸计算 (11)6.轴的设计计算 (12)6.1蜗杆轴 (12)6.1.1按扭矩初算轴径 (12)6.1.2蜗杆的结构设计 (12)6.2蜗轮轴 (14)6.2.1输出轴的设计计算 (14)6.2.2轴的结构设计 (14)6.3蜗杆轴的校核 (16)6.3.1求轴上的载荷 (16)6.3.2精度校核轴的疲劳强度 (18)6.4蜗轮轴的强度校核 (21)6.4.1精度校核轴的疲劳强度 (23)6.4.2精度校核轴的疲劳强度 (23)7.滚动轴承的选择及校核计算 (26)7.1蜗杆轴上的轴承的选择和寿命计算 (27)7.2蜗杆轴上轴承的选择计算 (28)8.键连接的选择及校核计算 (31)8.1输入轴与电动机轴采用平键连接 (31)8.2输出轴与联轴器连接采用平键连接 (31)8.3输出轴与蜗轮连接用平键连接 (32)9.联轴器的选择计算 (32)9.1与电机输出轴的配合的联轴器 (32)9.2与二级齿轮降速齿轮轴配合的联轴器 (33)10.润滑和密封说明 (33)10.1润滑说明 (33)10.2密封说明 (34)11.拆装和调整的说明 (34)12.减速箱体的附件说明 (34)13.设计小结 (34)14.参考文献 (35)1.电机选择工作机所需输入功率817100060 2.34100010000.97w w Fv P kw η⨯⨯===⨯所需电动机的输出功率d p3.54wd aP P kw η==传递装置总效率2412345a ηηηηηη=式中:1η:蜗杆的传动效率0.752η:每对轴承的传动效率0.98 3η:直齿圆柱齿轮的传动效率0.974η:联轴器的效率0.99 5η:卷筒的传动效率0.96所以 420.750.980.970.990.6577a n =⨯⨯⨯=2.343.5578kw 0.6577d P ==故选电动机的额定功率为4kw8100060601000607.72min 3.14330v n r D π⨯⨯==⨯⨯=⨯卷357407.72(162.121544)minn i i n r ==⨯⨯=卷蜗齿卷()() 符合这一要求的同步转速有750r/min , 1000r/min , 1500r/min 电机容量的选择比较:2.34w p kw =3.54d p kw =0.6577a η=7.72/min n r =卷考虑电动机和传动装置的尺寸 重量及成本,可见第二种方案较合理,因此选择型号为:Y132M 1-6D 的电动机。

蜗轮蜗杆减速器设计目录引言一、机械零件的设计1.机盖设计2.机体设计3.蜗轮设计4.蜗杆设计5.蜗轮轴设计6.轴承设计7.端盖设计8.油标设计9.窥视孔盖设计10.螺钉设计11.螺母设计12.垫片设计13.挡油板设计14.冷却水管路设计二、装配三、工程图及零件图绘制四、结论五、致谢六、参考文献七、附录引言蜗轮蜗杆减速机是一种动力传达机构,利用齿轮的速度转换器,将电机(马达)的回转数减速到所要的回转数,并得到较大转矩的机构。

在目前用于传递动力与运动的机构中,减速机的应用范围相当广泛。

几乎在各式机械的传动系统中都可以见到它的踪迹,从交通工具的船舶、汽车、机车,建筑用的重型机具,机械工业所用的加工机具及自动化生产设备,到日常生活中常见的家电,钟表等等.其应用从大动力的传输工作,到小负荷,精确的角度传输都可以见到减速机的应用,且在工业应用上,减速机具有减速及增加转矩功能。

因此广泛应用在速度与扭矩的转换设备。

减速机的作用主要有:1、降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速机额定扭矩。

2、减速同时降低了负载的惯量,惯量的减少为减速比的平方。

大家可以看一下一般电机都有一个惯量数值。

Pro/ENGINEER是目前最先进的计算机辅助设计(CAD)、制造(CAM)和分析(CAE)软件,广泛应用于机械、电子、建筑、航空等工业领域,利用Pro/E的强大功能可以很轻松完成绝大多数机械类设计制造和分析任务。

通过Pro/E设计蜗轮蜗杆减速器,在掌握基础知识的同时,通过实例,开阔思路,掌握方法,提高对综合运用的能力。

一、机盖的绘制(1)单击窗口上部工具栏中的“创建新对象”按钮打开“新建”对话框,在名称中输入“jigai”作为文件名,保持其余设置不变,然后单击按钮进入草绘环境界面。

(2)单击窗口右侧拉伸工具进入草绘界面(3)绘制如图所示草绘图图1-1单击确定(4)设置拉伸距离(5)单击确定创建实体,如图1-2图1-2(6)按上述步骤创建如图1-3所示实体图1-3(7)打孔,通过拉伸/切除选项切出如图所示图1-4孔图1-4(8)其余孔通插入-孔创建如图,创建如图1-5所示的孔。

2014届机械工程及自动化专业毕业生论文(设计)课题名称:蜗轮蜗杆减速器设计与分析学生姓名:指导教师:江南大学2013年10月江南大学毕业论文(设计)课程设计是机械设计课程重要的综合性与实践性相结合的教学环节,基本目的在于综合运用机械设计课程和其他选修课程的知识,分析和解决机械设计问题,进一步巩固和加深所学的知识,同时通过实践,增强创新意思和竞争意识,培养分析问题和解决问题的能力。

通过课程设计,绘图以及运用技术标准,规范,设计手册等相关资料,进行全面的机械设计基本技能训练。

蜗轮蜗杆减速器是在当代社会有这举足轻重的地位,应用范围极其广泛,因此,减速器的高质量设计,可以体现出当代大学生对社会环境的适应及挑战,从整体设计到装配图和零件图的绘制,都可以让参与设计的同学深深领悟到机器在如今社会的重要作用。

关键词:一级蜗杆、蜗轮、减速器第一章、绪论 (4)第二章、传动装置总体设计 (7)1、传动机构整体设计 (7)2、电动机的选择 (8)3、确定传动装置的传动比及其分配 (10)4、计算传动装置的运动和动力参数 (10)第三章、传动零件的设计 (12)1、减速器传动设计计算 (12)2、验算效率 (15)3、蜗杆传动热平衡计算 (16)4、校核齿根弯曲疲劳强度 (18)第四章、轴及轴承装置设计 (20)1、蜗杆轴的设计 (20)2、蜗轮轴的设计 (24)3、滚动轴承的选择 (28)4、键连接的选择 (29)5、蜗轮轴的加工工艺过程 (31)第五章、机座箱体结构尺寸及附件 (34)1、箱体的结构尺寸 (34)2、减速器的附件 (35)3、箱体加工工艺过程 (36)第六章、蜗杆减速器的润滑 (38)1、蜗杆的润滑 (38)2、滚动轴承的润滑 (38)3、减速器的密封 (38)第七章、蜗轮蜗杆减速器常见问题及原因分析 (39)1、常见问题及其原因 (39)2、蜗轮蜗杆减速器解决方法 (40)第八、设计体会 (42)附图:装配图零件图参考文献感谢词蜗轮蜗杆减速器设计与分析第一章、绪论1、选题的背景及意义计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术。

![一蜗轮蜗杆减速器毕业设计[]](https://uimg.taocdn.com/1b03b48c0029bd64783e2cfa.webp)

一级蜗轮蜗杆减速器设计说明书第一章绪论1.1本课题的背景及意义计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术。

本次设计是蜗轮蜗杆减速器,通过本课题的设计,将进一步深入地对这一技术进行深入地了解和学习。

1.1.1 本设计的设计要求机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计。

设计零件的步骤通常包括:选择零件的类型;确定零件上的载荷;零件失效分析;选择零件的材料;通过承载能力计算初步确定零件的主要尺寸;分析零部件的结构合理性;作出零件工作图和不见装配图。

对一些由专门工厂大批生产的标准件主要是根据机器工作要求和承载能力计算,由标准中合理选择。

根据工艺性及标准化等原则对零件进行结构设计,是分析零部件结构合理性的基础。

有了准确的分析和计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。

1.2.(1)国内减速机产品发展状况国内的减速器多以齿轮传动,蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外材料品质和工艺水平上还有许多弱点。

由于在传动的理论上,工艺水平和材料品质方面没有突破,因此没能从根本上解决传递功率大,传动比大,体积小,重量轻,机械效率高等这些基本要求。

(2)国外减速机产品发展状况国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮转动为主,体积和重量问题也未能解决好。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

1.3.本设计的要求本设计的设计要求机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。

机械设计课程设计计算说明书设计题目链式运输机传动装置专业班级设计者指导教师目录一设计任务书 (3)二传动方案的拟定 (4)三电动机的选择及传动装置的运动和动力参数计算 (6)四传动零件的设计计算 (11)1. 蜗杆及蜗轮的设计计算 (11)2. 开式齿轮的设计计算 (15)五蜗轮轴的设计计算及校核 (20)六轴承及键的设计计算及校核 (28)七箱体的设计计算 (33)八减速器结构与附件及润滑和密封的概要说明 (35)九设计小结 (38)十参考文献 (39)计算及说明结果一.设计任务书(1)设计题目:链式运输机传动装置设计链式运输机的动装置,如图所示。

工作条件为:链式输送机在常温下工作,负荷基本平稳,输送链工作速度V的允许误差为±5%;两班连续工作制(每班工作8h),要求减速器设计寿命为5年,每年280个工作日。

(2)原始数据运输机牵引力F(KN) 鼓轮圆周速度(允许误差±%5)V(m/s)鼓轮直径D(mm)0.95 0.31 350二. 传动方案的拟定(1)传动简图(2)传动方案分析机器一般是由原动机、传动装置和工作机三部分组成。

传动装置在原动机与工作机之间传递运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。

传动装置是否合理将直接影响机器的工作性能、重量和成本。

合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。

本设计中原动机为电动机,工作机为链轮输送机。

本传动方案采用了三级传动,第一级传动为单级蜗轮蜗杆减速器,第二级传动为开式齿轮传动,第三极为链轮传动。

蜗轮蜗杆传动可以实现较大的传动比,结构尺寸紧凑,传动平稳,但效率较低,应布置在高速级;开式齿轮传动的工作环境较差,润滑条件不好,磨损较严重,应布置在低速级;链传动的运动不均匀,有冲击,不适于高速传动,故布置在传动的低速级。

减速器的箱体采用水平剖分式结构,用HT100灰铸铁铸造而成。

机械设计课程设计计算说明书2011——2012学年第一学期学院:机电与电气工程学院专业:机械设计制造及其自动化学生姓名:江桑学号:0914********课程设计题目:带式输送机的传动系统设计指导教师:李、邓设计时间:2011年1月10日目录传动装置总体设计 (5)传动方案拟定 (5)电机的选择 (5)传动装置的运动、动力参数计算 (6)传动零件设计 (7)蜗轮蜗杆材料及热处理选择 (7)蜗轮蜗杆传动主要参数计算 (7)蜗轮蜗杆效率及润滑计算 (9)蜗轮蜗杆传动几何尺寸计算 (9)蜗轮蜗杆结构选择、零件简图及结构尺寸计算 (10)蜗轮及蜗轮轴的设计计算 (10)蜗杆轴的设计计算 (16)蜗杆轴轴承的校核 (18)蜗杆和涡轮的精度与侧隙种类 (20)减速器其余部件设计 (21)减速器机体结构设计 (21)窥视孔和窥视孔盖得设计 (21)通气器的设计 (22)放油孔及放油螺栓的设计 (22)油标的设计 (22)高速轴输入端的联轴器设计 (22)减速器的润滑 (23)参考文献 (23)前言1.机械设计课程是培养学生具有机械设计能力的技术基础课。

是机械设计课程设计课程的实践教学环节,同时也是高等院校工科专业毕业生第一次全面的设计能力训练,其目的是:通过课程设计实践,树立正确的设计思想增强创新意识,培养综合运用机械设计课程和其他先修课程的理论与实践知识去分析和解决机械设计问题的能力。

学习机械设计的一般方法,掌握机械设计的一般规律。

通过制定设计方案,合理选用传动机构和机械类型,正确计算零件的工作能力,确定尺寸和掌握机械零件,比较全面的考虑制造工艺,使用和维护要求,之后进行结构设计,达到了解和掌握机械零件,机械传动装置或简单机械的时间过长和方法学习进行机械设计技能的训练,计算绘图查阅设计资料和手册运用标准和规范。

<一>传动装置总体设计 传动方案拟定 由设计任务书要求及图例可知传动方案采用一级下置式蜗杆减速器,其结构简单,尺寸紧凑,但效率低,适用于载荷较小,间歇工作场合。

目录一设计任务书 (1)二传动方案的拟定 (2)三电动机的选择和传动装置的运动和动力学计算 (3)四传动装置的设计 (6)五轴及轴上零件的校核计算 (11)1 蜗杆轴及其轴上零件的校核计算 (11)2 蜗轮轴及其轴上零件的校核计算 (14)六啮合条件及轴承的润滑方法、润滑机的选择 (16)七密封方式的选择 (18)八减速器的附件及其说明 (21)九设计小结 (23)十参考文献 (24)第一章.设计任务书1.1设计题目设计用于带速传输机的传动装置。

1.2工作原理及已知条件工作原理:工作传动装置如下图所示:设计数据:运输带工作拉力F=2500N运输带工作速度v=1.10m/s卷筒直径D=400mm工作条件:连续单向运转,工作时轻微冲击,灰尘较少;运输带速度允许误差±5%;一班制工作,3年大修,使用期10年(卷筒支承及卷筒与运输带间的摩擦影响在运输带工作拉力F中已考虑)。

加工条件:批量生产,中等规模机械厂,可加工7~8级齿轮。

设计工作量:1.减速器装配图1张;2.零件图1~3张;3.设计说明书1.3原始数据1-电动机2、4-联轴器3-一级蜗轮蜗杆减速器5-传动滚筒6-输送带第二章. 传动方案选择2.1传动方案的选择该工作机采用的是原动机为Y系列三相笼型异步电动机,三相笼型异步电动机是一般用途的全封闭自扇冷式电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便;另外其传动功率大,传动转矩也比较大,噪声小,在室内使用比较环保。

因为三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。

总而言之,此工作机属于小功率、载荷变化不大的工作机,其各部分零件的标准化程度高,设计与维护及维修成本低;结构较为简单,传动的效率比较高,适应工作条件能力强,可靠性高,能满足设计任务中要求的设计条件及环境。

第三章. 电动机的选择和运动参数的计算3.1电动机的选择1. 选择电动机的类型按工作要求和条件选取Y 系列一般用途全封闭自扇冷鼠笼式三相异步电动机。

数字孪生蜗轮蜗杆减速机毕业设计

数字孪生蜗轮蜗杆减速机是一种常见的工业传动装置,其设计

涉及到多个方面,包括机械设计、传动原理、材料选型、热处理工艺、数字化仿真等。

在毕业设计中,你可以从以下几个方面展开:

1. 机械设计,首先需要进行蜗轮蜗杆减速机的整体结构设计,

包括传动比的确定、轴承选型、密封结构设计等。

还需要考虑减速

机的外形尺寸、布局等因素。

2. 传动原理,深入理解蜗轮蜗杆减速机的传动原理,包括转速、扭矩、效率等方面的计算和分析。

可以结合数学模型进行理论分析。

3. 材料选型,根据设计要求和工作环境,选择合适的材料,考

虑其强度、硬度、耐磨性等指标,进行材料力学分析。

4. 热处理工艺,对于一些关键零部件,如蜗杆、蜗轮等,需要

进行热处理以提高其硬度和耐磨性,设计合适的热处理工艺是非常

重要的。

5. 数字化仿真,利用专业软件进行数字化仿真分析,验证设计

方案的合理性和可行性,包括强度校核、齿轮传动分析、润滑状态

仿真等。

在毕业设计中,除了以上设计方面的内容,还需要进行文献综述、实验验证(如果条件允许)、经济性分析等工作。

同时,注意

设计报告的撰写规范和论证严谨,结合自己的实际情况和学习成果,展现出扎实的专业知识和较强的工程能力。

希望这些内容能够帮助

到你完成毕业设计。

新鄉学院2012届毕业论文(设计)题目:蜗轮蜗杆减速器设计姓名学号所在学院名称机电工程学院专业名称机械制造与自动化指导教师姓名指导教师职称讲师完成时间:2012年5月12日目录内容摘要 (2)关键词 (2)Abstract (3)Key words (4)1 电动机的选择 (4)1.1电动机系列选择 (4)1.2传动参数计算 (4)1.3 传动效率计算 (4)2 运动参数计算 (6)2.1蜗杆轴的运动计算 (6)2.2 蜗轮的运动计算 (6)3 蜗轮、蜗杆的传动计算 (7)4 蜗轮、蜗杆的基本尺寸设计 (13)4.1 蜗杆的基本尺寸设计............................................................................................ (13)4.2 蜗轮基本尺寸表 (13)5 蜗杆轴的尺寸设计及强度校核 (14)5.1 轴的直径与长度的确定 (14)5.2 轴的校核 (15)5.3 蜗轮轴键槽的设计及键的选择 (17)6 箱体的结构设计 (17)7 减速器其他零件的选择 (20)8 减速器附件的选择 (21)9 减速器的润滑 (22)致谢 (23)参考文献 (24)内容摘要:减速器是用于电动机和工作机之间的独立的闭式传动装置。

涡轮蜗杆减速器设计是减速器设计中的主要一项,在各行各业的生产和建设中应用十分广泛,其应用和发展前景也将会有进一步提高。

本次设计的主要内容是完成对涡轮、蜗杆、箱体的主要性能参数和尺寸参数的计算及说明和主要采用材料的选择。

除此之外还包括了为达到目标转速和扭矩所需要选用原动机也即电动机的选择。

这类问题可用于对传动装置的维护和改造,以满足行业内对人才的需求现状,具有一定经济效益和社会效益。

这次所设计的减速器的主要形式是轴伸法兰式一级蜗轮蜗杆减速器。

主要设计内容有减速器内各传动元件的设计,主设计件包括蜗杆一个,涡轮一个,输出轴一个。

设计内容还包括对传动元件的结构的拟定,其中包括根据一些原始数据结合实际条件和情况对减速器参数进行拟定,再根据拟定参数,对传动件的结构进行设计,包括各传动件的定位,包括长度和直径的计算,结构支撑和扭矩,弯曲强度的计算,扭矩强度的计算,扭转变形,疲劳强度的计算,减速器其他标准件的选择,减速器的润滑等。

校核包括对蜗轮蜗杆硬度和强度等的校核。

关键词:减速器涡轮蜗杆传动转矩Abstract:Reducer is used for closed gear between the motor and machine independent. Worm reducer design reducer design a wide range of applications in production and construction of all walks of life, its applications and prospects for development will also have to further improve. The main content of this design is to complete the calculation and description of the main performance parameters of the turbine, worm, box and size parameters and the main choice of materials. The addition also includes the need to use the prime mover to achieve the target torque and torque that the choice of motor. Such problems can be used for maintenance and renovation of the gear, in order to meet the demand for talent within the industry status quo, with a certain economic and social benefits.The main form of this design reducer shaft flange type a worm gear reducer. The main design elements within the transmission components in the reducer design, main design includes worm a turbine an output shaft one. The design also includes the formulation of the structure of the transmission components, including the actual conditions and circumstances based on the original data Reducer prepared according to formulation parameters on the transmission of the structural design,including the positioning of the transmission including the calculation of the length and diameter, structural support and torque, the calculation of the bending strength, torque strength calculations, and to reverse the calculation of deformation, the fatigue strength of other standard choice of the reducer reducer lubrication. Checking, including checking on worm hardness and strength.Key words:Reducer Worm Drive Torque1 电动机的选择由于实际生产过程中常采用三相交流电源,可考虑采用Y 系列三相异步电动机。

三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。

一般电动机的额定电压为380V 。

根据生产设计要求,该减速器输出转速:min)/(130r n ±=,输出扭矩:Nm T 480=。

1.1电动机系列选择电机系列的选择:按工作要求及工作条件选用三相异步电动机,封闭扇冷式结构,电压为380V ,Y 系列。

1.2运动参数计算减速器输入输出转速,和输入输出转矩与传动比i 的关系d r i n n = , η⋅⋅=i T T r d1.3传动装置效率其中传动装置中各部件传动效率: 蜗杆传动效率η1=0.70 搅油效率η2=0.95 滚动轴承效率(一对)η3=0.98 联轴器效率ηc =0.99所以:η=η1•η2•η32•η c =0.7×0.95×0.982×0.99× =0.659 则减速器输入转速和输入转矩的关系为:ηη⋅⨯=⋅=r d r n i T T 30480 即kw n T P P r r ed w 851.21659.030480=÷⨯=⋅=⋅=η 得kw P ed 22≈根据功率和转速,以及设计应追寻的节约安全的原则可选Y —系列电动机方案及电动机性能及技术参数如表1-1 :表1-1备选电动机技术参数方案电动机型号额定功率Pekw电动机转速 r/min额定转矩同步转速满载转速1 Y180M-4 22 3000 2940 2.02 Y200L2-6 22 1000 970 1.83 Y180L-4 22 1500 1470 2.04 Y225M-8 22 750 740 1.8综合考虑电动机和传动装置的尺寸、重量、价格和减速器的传动比,可见第3方案比较适合。

因此选定电动机机型号为Y180L-4其主要性能如下表1-2:表1-2 Y1180L-4电动机几何及性能参数中心高H外形尺寸L×(AC/2+AD)×HD底角安装尺寸A×B地脚螺栓孔直径K轴身尺寸D×E装键部位尺寸F×G×D180 710×(360/2+285)×430279×27915 48x11014×42.5×482 运动参数计算2.1蜗杆轴的运动计算蜗杆轴的输入功率、转速与转矩 P 0 = P r =22kw n 0=1500r/minT 0=9550 P 0 / n 0=9550*2.5/960=1.4N .m2.2蜗杆轴的运动计算蜗轮轴的输入功率、转速与转矩P 1 = P 0·η01 = 22×0.99×0.99×0.7×0.992 =1.48 kw n Ⅰ= n0/i=i1500= 30 r/min 得:i=50则,m N n P T .4804793048.195509550112≈=⨯== 运动和动力参数计算结果整理于下表2-1:表2-1传动轴技术参数类型 功率P (kw ) 转速n (r/min ) 转矩T (N ·m ) 传动比i 效率η蜗杆轴 22 1500 1.4 500.633 蜗轮轴1.4850480503 蜗轮、蜗杆的传动计算蜗杆的材料采用45钢,表面硬度>45HRC ,蜗轮材料采用ZCuA110Fe3,砂型铸造。

以下设计参数与公式除特殊说明外均以参考为主要依据。

表3—1蜗轮蜗杆的传动设计表项目 计算内容计算结果蜗杆副的相对滑动速度 sm T n V s /15.409.575960102.5102.5343214=⨯⨯=⨯=--4m/s<Vs<7m/s当量摩擦 系数 4m/s<Vs<7m/s37.1024.0==v v f ψ选[a d /1]值i=50的线上,有[a d /1]=0.456=γ 7.01=η[a d /1]=0.456=γ7.01=η蜗轮转矩mN i n P i T T .31.6097.031960105.255.955.93111112=⨯⨯⨯===ηηm N T .6102=使用系数 A K 15.1=A K转速系数 815.0=n f 815.0=n f弹性系数根据蜗轮副材料,MPa Z E 8.189=21160MPa Z E =寿命系数 13.1120003==h h L f13.1=h f接触系数 由于计算有现成的数据[1d /a]=0.45,68.2=ρZ涡轮基本许用应力 根据涡轮材料和金属硬度,得MPa 268][,H =σ MPa 268][,H =σ接触疲劳最小安全系数1maxlim≥=F F F C C S 其中:lim F C 为涡轮齿根应力系数,由max F C 为涡轮齿根最大应力系数,和公式max F C =⋂2max 2b m F n t π3.1m in =H S中心距m mZ Z KT a H E 85.113)26813.168.2164(60931015.1)][(32322=⨯⨯⨯⨯==σρmm a 125=传动基本尺寸蜗杆头数 根据要求的传动比和效率选择,配合中心距要求,可选11=Z11=Z蜗轮齿数模数 根据中心距尺寸)(22z q ma +=,Z2=50 a=125mmZ2=50m=6.3蜗杆分度圆 直径根据中心距尺寸,mm d 631= mm d 631=蜗轮分度圆直径3.195313.622=⨯==m zd mmd1952=蜗杆导程角根据中心距尺寸, 8.5=γ 8.5=γ变位系数根据中心距尺寸,x=-0.6587 x=-0.6587 蜗杆齿顶圆直径08.733.68.026322*111=⨯⨯+=+=+=mhdhddaaa741=ad mm蜗杆齿根圆直径52.52)2.03.68.0(263)(211=+⨯⨯-=+-=chddaf531=fd mm蜗杆齿宽根据蜗杆头数和变位系数和蜗杆齿宽计算公式,50=mmzb)5.10(11+≥731=b mm蜗轮齿根圆直径10.174)2.6587.8.(3.62195)(2**22=++⨯⨯-=+--=cxhmddaf1752=fd mm蜗轮齿顶圆径(喉圆直径)189))3.66587.0(8.0(2195)(222=⨯-+⨯+=++=xmhddaa1892=ad mm蜗轮外径 1963.618922=+=+=md d ae 1962=e d mm蜗轮咽喉母圆半径5.302/189125222=-=-=a g d a r mm r g 5.302=蜗轮齿宽B 08.7375.075.01⨯=≤a d =54.814813.6635.0(3.62)15.0(212=++⨯⨯=++=md m bB=55mm482=b mm蜗杆圆周速度 16.3100060/9606314.3100060/111=⨯⨯⨯=⨯=n d v π 1v =3.16m/s相对滑动速度 14.38.5cos /16.3cos /01===γv v s 14.3=s v m/s当量摩擦系数5.1028.0==v v f ψ5.1028.0==v v f ψ轮齿弯曲疲劳强度验算许用接触应力85.1893.126813.1815.0][][min,=⨯⨯==H H hn H s f f σσMPa H 190][=σ最大接触应力 87.811256100015.168.2160332=⨯⨯⨯==a T K Z Z A E H ρσ MPa MPa H 19087.81<=σ合格齿根弯曲疲劳强度 MPa Y Y m d d KT F F 180898.0124.250435506101.17.17.1212=⨯⨯⨯⨯⨯==βσ MPa F 180=σ弯曲疲劳最小安全系数 结合设计需求选择4.1m i n =F S许用弯曲疲劳应力 57.1284.1180][min===F FF S σσ MPa F 57.128][=σ轮齿最大弯曲应力79.23195483.661000015.122222=⨯⨯⨯⨯==d m b T K A F σMPaMPa F 57.12879.23<=σ 合格蜗杆轴扰度验算蜗杆轴惯性矩 54411073.7646314.364⨯=⨯==d I π451073.7mm I ⨯=允许蜗杆扰度063.01000/631000][1===d y m y 063.0][=蜗杆轴扰度049.0)9.0(48)tan 2()2(483222221132121=⨯∂+='+=d EI d T d T L EIF F y r t][049.0y mm y <=合格温度计算传动啮合效率 8.0)50.18.5(8.5)(001=+=+=tg tg tg tg v ψγγη 8.01=η搅油效率 根据要求自定99.02=η轴承效率 根据要求自定99.03=η总效率 78.099.099.08.0321=⨯⨯==ηηηη 78.0=η散热面积估算)()1(10000a d t t P S -∂-=η238.2mm S =箱体工作温度362038.25.1)78.01(5.21000)1(100000=+⨯-⨯⨯==+-=t Sa P t d a η此处取w a =15w/(m ²c )C C t 80361<=合格润滑油粘度和润滑方式润滑油粘度 由14.3=s v m/s 公式ρη=v ,得s mm v C /350240=s mm v C /350240=给油方法结合减速器运作原理和本着节约的目的可采用油池润滑4 蜗轮、蜗杆的基本尺寸设计4.1蜗杆基本尺寸设计根据电动机的功率P=22kw ,满载转速为1500r/min ,电动机轴径mm d 50=电机,轴伸长E=80mm 轴上键槽为10x4。