抽样检验方法介绍

对产品质量的检验通常采用两种方式:全数检验和抽样检验

全数检验与抽样检验

1、全数检验:是对交验的一批产品的所有单位产品进行全部检验,并对每个单位产品作出合格与不合格的判定;

全数检验适用于以下场合:

(1)经检验后合格批中不允许存在不合格品时;

(2)单件小批生产;

(3)检验费用低,检验项目少时;

2、抽样检验:是按规定的抽样方案,随机地从批或过程中抽取少量个体或材料作为样本,对样本进行全数检验, 并根据对样本的检测

结果对该批产品作出合格与不合格的判定;

抽样检验主要用于以下场合:

(1)破坏性检验(检验一件破坏一件),必须采用抽样检验;

(2)对连续体的检验,如对布、电线、油的检验等,只能采用抽样检验;

(3)大批量生产与连续交付时;

(4)检验费时、费用高时。

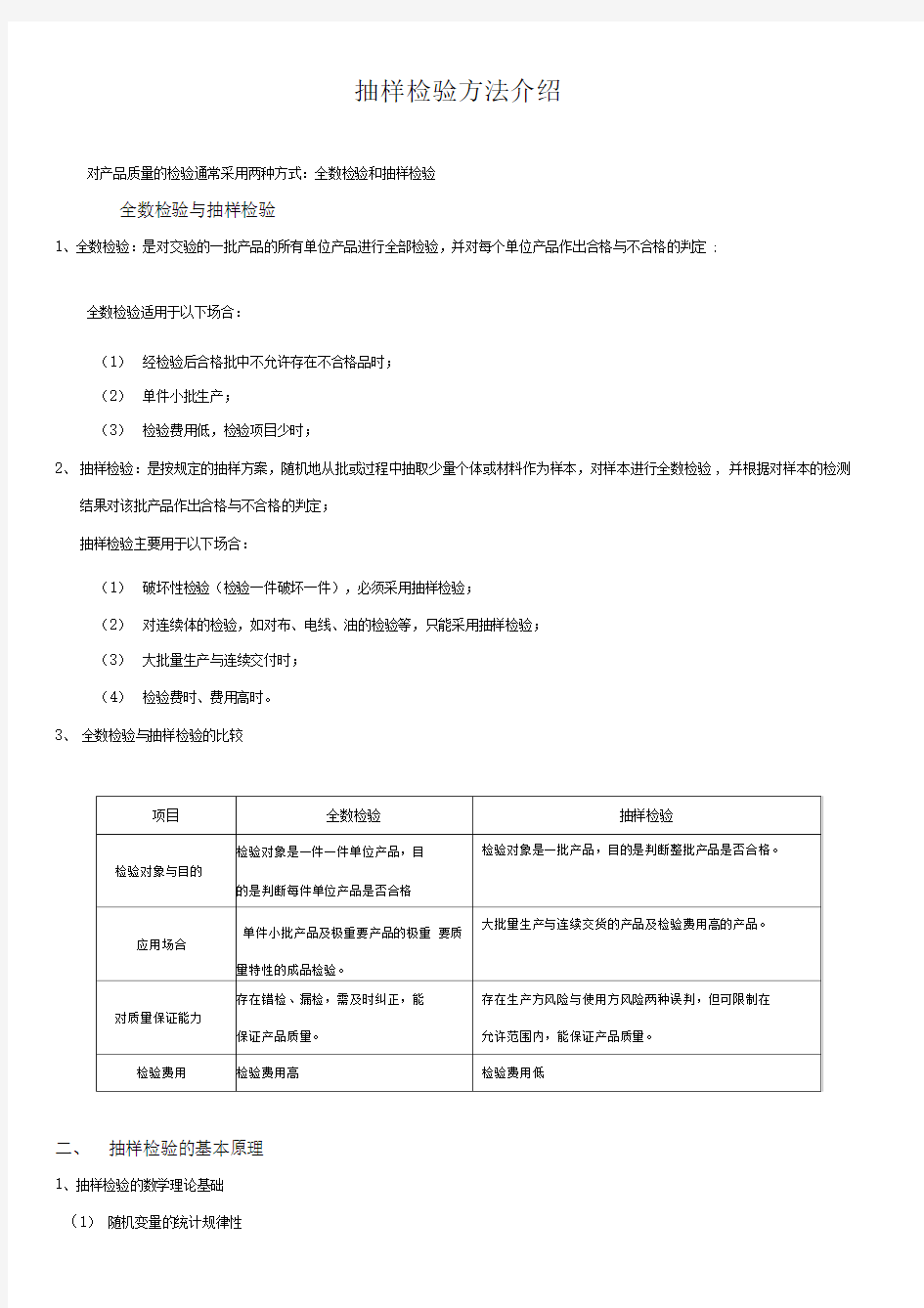

3、全数检验与抽样检验的比较

二、抽样检验的基本原理

1、抽样检验的数学理论基础

(1)随机变量的统计规律性

(2) 概率运算

(3) 计数抽样检验批接收概率的计算 (4)

计量抽样检验批的接收概率

2、各种抽样检验类型的设计思想与基本做法 (1)

标准型抽样检验

标准型抽样检验是最基本的抽样检验方式,为保护生产方与使用方双方的利益,将生产方风险 险3固定为某一特定数值,(通常固定a = 0.05 , 3 =0.1),由生产方和使用方协商确定p o 、P i

坏批高概率拒收:当交验批质量达到或差于 P

i 时,抽样方案以大于或等于 1-3的高概率拒收,保护使用

方利益;

鉴别好批和坏批:当交验批的质量介于 p o 、P

1之间时,抽样方案的接收概率急骤下降,较好地区分好批

和坏批。

(2)

调整型抽样检验

调整型抽样检验只规定了可接受质量水平

AQL ,但它同时规定了正常、加严和放宽一组抽样方案与转移规则,

能根据连续交验批以往的质量历史提供的质量信息及时调整宽严程度。具体做法是:

正常抽样检验:

当交验批的质量 =AQL (接收质量限)时,米用正常检验的抽样方案,对这样的批抽 样方案以高

概率接收。

加严抽样检验:

当交验批质量明显劣于

AQL (接收质量限)时,采用加严检验或暂停检验对使用方

提供保护。对生产方在经济上或心理上施加压力,敦促其加强质量管理,使过程平均不 合格品率好于可接受质量水平 AQL o

放宽抽样检验:

当交验批质量 P 明显优于AQL 时,采用放宽检验,增加对合格批的接收概率,并降 低检验费用,对生产方提供保护和鼓励。

(3) 挑选型抽样检验

挑选型抽样检验采用保证平均质量(多数批)与保证单批质量两种质量保证方式。对平均质量保证方式规定

a 和使用方风

生产方风险a :在生产方与使用方的验收抽样检验中 称为弃真错误,犯弃真错误的概率将称为弃真概率,记为 方是不利的,在此时犯弃真错误的概率称为生产方风险 使用方风险

3 :在生产方与使用方的验收抽样检验中 不利的,在此时犯存伪错误的概率称为使用方风险。

P

o :可接收质量,被认为满意的批质量水平;

P

i :极限质量,使用方认为不允许更差的批质量水平。 具体

做法是:

好批高概率接收:当交验批质量达到或好于可接收质量 生产

方利益;

,:?在抽样检验中,将合格批误判为不合格所犯的错误 犯弃

真错误(将合格批误判为不合格),对生产

,犯存伪错误(将不合格批误判为合格),对使用方是

P

o 时,抽样方案以1-a 的高概率接收,保护

了平均检出质量上限AOQL,并按AOQL设计抽样方案。对单批质量保证方式规定了极限质量LQ与使用方风险

B。此种抽样检验同时规定,经抽样检验合格批接收,不合格批退回生产方全数挑选(检验),检出的不合格品用

合格品替换,或者修复成合格品后再交验。

(4)连续型抽样检验

连续型抽样检验是一种将全数检验与抽样检验结合起来的一种检验方式,采用平均质量保证方式,按规定的

平均检出质量上限AOQL设计抽样方案,在满足AOQL的条件下,求出连续合格品数。

具体做法是:

全数检验:开始进行全数抽样检验,对通过检验站、点的产品一个个地进行检验,当连续合格品数达到规定的数量后转入每隔一定数量产品的抽样检验。

按规定的抽样比率进行抽样检验:按规定的抽样比率进行抽样检验,当抽样检验发现不合格品再转入到全数检验。

三、抽样检验方案的选择

由于抽样检验的广泛应用,国内外已设计制定了许多种抽样检验标准,到目前为止,我国已陆续制定发布了十九个抽样检验国家标准,还有用于指导抽样检验的标准四个,形成了抽样检验的标准体系。各种抽样检验国家标准的适用对象不同,应根据具体的产品特征与市场情况、产品制造与技术使用要求等加以选择。

1、抽样检验国家标准及其比较

万案

2、应

用GB

/T133

93-199 2《抽

样检 查导 则》

选 择抽 样系 统和 抽样

3、计数抽样检验与计量抽样检验的选择

(1)计数抽样检验:按规定的抽样方案从批中随机抽取一定数量的单位产品,仅将单位产品划分为合格或不合格,或者仅计算单位产品不合格数,与抽样方案规定的接收数进行对比,判断该批产品能否接收的过程。批质量经每百单位产品不合格品数或不合格数表示。

(2)计量抽样检验:按规定的抽样方案从批中随机抽取一定数量的单位产品,用测量、试验或其他方法取得它们的质量特性值,与质量要求进行对比,并判断该批产品能否接收的过程。批质量以平均值或不合格品率表示。

(3)计烽抽样检验与计量抽样检验的对比

4、抽样方案的选择推荐

抽样方案的选择,应根据被检产品的生产特点与市场情况合理选择。

(1)对连续批的检验

对连续批的检验推荐采用调整型抽样方案。

(2)对孤立批的检验

当产品是孤立的一批,不知道以往的质量信息,采用以下的抽样方案:

计数标准型抽样方案

计量标准型抽样方案

质量监督抽样方案

(3)连续生产型抽样方案对在生产线上连续提交的在制品的检验选用GB/T8052 。

四、抽样检验的基本程序

1、规定单位产品的质量特性;

2、规定不合格的分类;

(1) A 类不合格:产品极重要质量特性不符合规范要求,此质量特性不合格将丧失产品使用价值;

(2) B 类不合格:产品重要质量特性不符合规范要求,此质量特性不合格比A 类不合格的影响稍低,会降低产品使用价值;(3) C 类不合格:产品一般质量特性不符合规范要求,其不合格对产品使用几乎没有影响。

3、规定质量指标(批合或不合格质量标准);常用的质量指标有:

批合格质量水平:AQL、P O、P1 等;

批不合格质量水平:LQ 、RQI 、P1 等;

平均检出质量上限:AOQL

4、确定检验批的组成;

检验批的组成方法如下:

(1)由同批原材料、同批零部件生产的产品组成一个检验批;

(2)由同一机器或生产线、装配线、同样的工装模具生产的产品组成一个检验批;

(3)在同一时间内生产的产品,如一个班、一小时、一天、一周等生产的产品组成一个检验批;

5、选择抽样检验国家标准,确定具体的抽样方案;

6、随机抽取样本;

(1)随机抽样是抽样检验的基础。随机抽样最基本的要求是无倾向性的从批产品中抽取样本,批中每件单位产品都应有相等的作为样本的机会,而与其质量无关。

(2)常用的随机抽样方法:

简单随机抽样;

利用电子随机抽样器进行随机抽样的方法GB/T155000 ;

随机数表法

随机数扑克法

抽签法

7、检验样本(全检);

(1)确定被检质量特性;

(2)检验样本;

(3)样本中单位产品质量表示方法;

(4)统计样本中不合格品数或不合格数;

(5)在计量抽样检验时计算样本均值;

8、判断批合格或不合格;

9、抽样检验后的处置与记录。

(1)合格批的处置;

虽然批质量合格,样本中发现的不合格品需要更换或修复为合格品。合格批应标有合格标志并附带合格证,方可转入下序或入库。存放时应贮存在仓库合格区域内。

(2)不合格批的处置;

进行全数挑选

整批报废

降等降价处理

(3)不合格批的再检验;

对不合格采取有效措施:经抽样检验不合格的批和使用方退回的不合格批,原则上必须进行全数挑选、

更换或修复不合格品,否则不得再次交检;要求生产者写出产品质量分析报告,分析不合格的原因,落实防止再发生的措施。

注意事项:再检验的抽样方案要严于初次提交批的抽样方案;再检验是只检造成批不合格的质量特性,还是按标准、合同规定的全项检验,按用户要求进行。

(4)抽样检验记录抽样检验数据记录:是抽样检验的原始记录,它记录了抽样检验过程中的检测数据,因产品复杂程度不同而不同;逐批抽样检验记录:记载了一段时间内产品抽样检验结果及发现的问题,为总体分析产品质量状况与抽样方案宽严调整提供依据,也为使用方选择生产方提供依据。