哈尔滨工业大学

先进焊接与连接国家重点实验室

电子束焊接技术在工业领域的应用及其发展前景

学生:

学号:

班级:

2013年6月29日

电子束焊接技术在工业领域的应用及其发展前景综述:

本文对电子束焊接的原理,运用时的优缺点及基本特点做出简单介绍;并对其在现在航空航天,汽车行业机械制造业等方面综述其运用,最后根据电子束焊接技术存在的问题及现有新技术的发展提出其将来的发展方向。

一、电子束焊接的原理

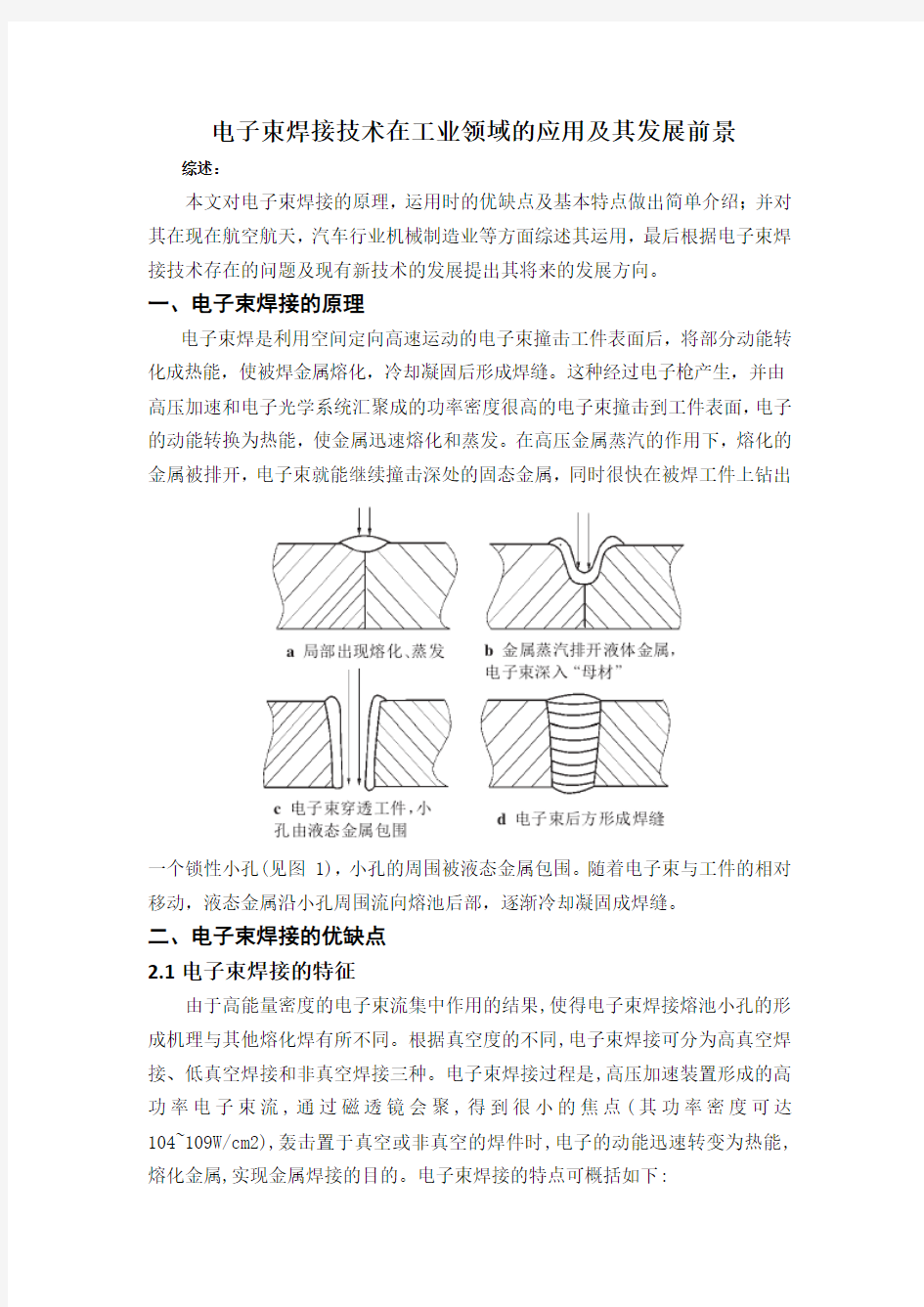

电子束焊是利用空间定向高速运动的电子束撞击工件表面后,将部分动能转化成热能,使被焊金属熔化,冷却凝固后形成焊缝。这种经过电子枪产生,并由高压加速和电子光学系统汇聚成的功率密度很高的电子束撞击到工件表面,电子的动能转换为热能,使金属迅速熔化和蒸发。在高压金属蒸汽的作用下,熔化的金属被排开,电子束就能继续撞击深处的固态金属,同时很快在被焊工件上钻出

一个锁性小孔(见图 1),小孔的周围被液态金属包围。随着电子束与工件的相对移动,液态金属沿小孔周围流向熔池后部,逐渐冷却凝固成焊缝。

二、电子束焊接的优缺点

2.1电子束焊接的特征

由于高能量密度的电子束流集中作用的结果,使得电子束焊接熔池小孔的形成机理与其他熔化焊有所不同。根据真空度的不同,电子束焊接可分为高真空焊接、低真空焊接和非真空焊接三种。电子束焊接过程是,高压加速装置形成的高功率电子束流,通过磁透镜会聚,得到很小的焦点(其功率密度可达104~109W/cm2),轰击置于真空或非真空的焊件时,电子的动能迅速转变为热能,熔化金属,实现金属焊接的目的。电子束焊接的特点可概括如下:

(1)电子束斑点直径小,加热功率密度大,焊接速度快,焊缝宽度狭窄,热影响区小,特别适宜于精密焊接和微型焊接;

(2)可获得深宽比大的焊缝,焊接厚件时可以不开坡口一次成形;

(3)多数构件是在真空条件下焊接,焊缝纯洁度高;

(4)规范参数易于调节,工艺适应性强。焊接工艺参数的重复性和再现性好;

(5)适于焊接多种金属材料;

(6)焊接热输入低,焊接热变形小。

当然电子束焊接方法也有一些不足,如:

(1)电子束焊机结构复杂,控制设备精度高,所需费用高;

(2)冷却过程中快速凝固,引起焊接缺陷,如气孔、焊接脆性等;

(3)工件大小受真空室尺寸的限制,每次装卸工件要求重新抽真空。

2.2 电子束焊接的基本特点

2.2.1 极高的能量密度

电子束的能量密度可达 107~109W/cm2,比大功率氩弧高 2~4 个数量级。同时,电子束特殊的能量转换机构具有很高的能量转换效率。这样不但可以实现高速焊接(每分钟数十米),深穿透焊接(焊接厚度达 150mm(钢)和 300mm(铝合金),深宽比达 50﹕1),而且焊接时输送到焊件上的总能量和引起的焊接变形几乎比常规弧焊小一个数量级,对材料的热影响也相当小。甚至可以把精加工的零件焊在一起,而不需要焊后加工。此外,极高的能量密度提供了用电子束焊接任何金属,甚至包括陶瓷等非金属,以及复合材料的可能性。

2.2.2 理想的保护条件

众所周知,焊接技术的发展史是同研究不断改进和完善熔池的保护条件紧密联系着的。电子束焊接大多是在真空中进行的,真空是一种理想的保护环境,对焊缝金属和整个零件几乎没有任何污染。目前真空电子束焊接常用的真空度都在103~104乇之间,这比工业用一级氩气的纯度要高几个数量级。这样纯净的环境,对熔化金属只有净化、提纯作用,而不会带来任何污染。此外,电子束本身是没有任何化学性质的,通常电子束焊接不需要另外填充材料,从而避免了热源和填充材料带来的污染。

2.2.3 良好的可达性和可控性

在所有的荷电基本粒子中,电子具有最小的质量(其静止质量为 9.1×10-28g),很高的荷质比(1.74×108c/g),可以几乎无惯性的受到电场或磁场的

控制。这样就使得电子束在目前已知的各种焊接热源中,成为一种最容易操纵的热源,它允许在很宽的范围内调节输送到工件上的热量,很精确地施加到接头处,并能在很大的距离(数十毫米到上千毫米)内输送能量。这样就可以对复杂零件不易接近部位、可达性差的接头进行焊接,也可焊接某些空间焊缝或遮挡焊缝(多层焊缝)。此外,电子束的功率和焦点直径都可以精确调整,这样其功率密度便可根据需要很方便地进行调节,既可以散焦在较大的面积上进行焊前预热或清理,也可以聚焦在很小的面积上实现精密焊接甚至切割,这是常规焊接热源无法实现的。近年来随着电子束偏转技术的发展,在焊接电子束以极高的频率进行扫描的同时,人们可以对电子束的焦点位置和功率分布进行控制,这就允许同时在一个焊件上施焊多条焊缝。这是连采用激光束也很难实现的,进一步显示出电子束焊接良好的可达性和可控性。

三、电子束焊接在工业领域的应用

3.1电子束焊接在电子和仪表工业中的应用

电子工业和仪表工业中使用的电子束焊接主要是高真空电子束焊接。电子束焊接技术可以解决电子工业和仪表工业中许多精密零件的焊接难题,例如封装焊接、高熔点金属焊接、集中加热焊接、穿透焊接等,焊接效率很高,因此电子束焊接技术对发展电子工业和仪表工业具有重要作用。

3.1.1 电子元器件焊接

(1)电子元器件管壳封口焊接

电子束焊接加热集中,用电子束焊接来完成电子元器件的管壳封口是很合适的。它可以使离焊缝不远处的其它零件或原先的一次焊缝免遭损坏,能大大提高制管成品率。

(2)电子管阴极的焊接

阴极是电子管的心脏部件,由它发射出电子,因此要求它具有良好的工作性能。钡钨阴极具有大发射,耐轰击、抗中毒等特点,现已应用于多种微波电子管。钡钨阴极的基本零件是多孔钨(或称海绵钨)块与钼支持筒(或盘)。两者的装配或焊接一直是一个难题,在一定程度上影响电子管的可靠性和使用寿命。电子束焊接具有焊接高熔点的金属的能力,焊缝不受污染,因此利用真空电子束焊接来解决钡钨阴极的焊接问题是非常合适的。

(3)特殊工件的焊接

电子工业中某些特殊部件加工难度较大,可以采用组合焊接的方案来实施。

某种聚束电极,材料为无磁性不锈钢,分几个零件精加工后利用电子束进行穿透焊接,焊后组件不必进行修饰加工。电子管热丝支架,制造时可以分成二段单独引伸加工,然后焊成一体。电子管环杆慢波线的结构,材料为铜,结构件由铣削机械加工和电火花切割加工制成。对于长度较长的环杆,受铣床或电火花加工机末导轨行程的限制,不能一次完成加工,用电子束焊接或电子束钎焊,可以得到满意的联接效果,环杆的精度、强度和刚性均符合设计要求。

3.1.2 仪表元件的焊接

(1)传感器的封装焊接

有些小型部件对焊接有很高的要求,既要密封又要变形小,并且对某一区域的温升有严格的限制。

图2 振动筒传感器

(图2)为一种振动筒传感器,材料是弹性合金3J53,振动筒(内筒)壁厚0.06~0.07mm,表面粗糙度Ra0.025μm。内筒与上盘为一整体,如用整体机械加工,则材料利用率和成品率均极低。采用分体加工和焊接方法则可得到极大改进,常规钎焊将影响振动筒的性能,弧焊不稳定。电子束焊接(焊缝A)可以满足设计要求,焊缝光滑、气密,而且不会影响筒壁的粗糙度和其它特性。外筒与上盘

的焊接亦用电子束焊接(焊缝B),特别是这种振筒传感器要求内外筒之间的腔体具有一定真空度,在真空室内利用电子束将排气孔C密封是可行的。

(2)封装焊接

真空电子束焊接用于内腔需要达到一定真空度的封装焊接十分有利。超导多股导线的生产过程中有这样一道工序,即把多条超导线埋放在一个铜包套中,然后再进行多次拉丝加工,最后制成所需规格的线材。为了保证质量,避免在拉丝时产生鼓包庇病,要求铜包套中的空气尽量抽净。另外,超导材料的化学成份比例严格,不得混人其它杂质,所以真空电子束焊接是十分合适的。

(3)陶瓷与金属的焊接

某种特殊仪器的一次仪表由金属电极与绝缘件组成,配合紧密(不渗漏),它工作于强腐蚀液和强幅照的环境之中,所以除了选用合适的金属件和陶瓷材料之外,对密封联接必须具备耐腐蚀抗辐照的性能。为此,提出了电子束直接熔焊高铝陶瓷和金属妮的研究课题。因为高铝瓷与金属铌均能满足上述的工作环境,而且两者的熔点与膨胀系数均比较接近,电子束焊接无第三种材料(钎料)介入,焊缝成分纯正,而且不会产生双金属电动势,所以焊缝本身亦能工作于上述条件。

3.2电子束焊接在汽车工业中的应用

从电子束焊机的数量上统计,汽车工业是电子束焊接技术最大的用户,在世界范围内汽车工业应用电子束焊机数量接近总数的一半[。尽管目前激光焊、摩擦焊和扩散焊等先进焊接技术都争相挤入汽车制造业,但非真空电子束焊接技术正凭借它焊接成本低、再现性和重复性好以及接头质量高的优势,在汽车工业上得到成功应用,并获得了引人注目的发展。汽车零件小到火花塞,大到后桥等几十种零件,都可以采用电子束焊接。早在20世纪60年代,美国就已经把非真空电子束焊接引入到批量汽车零件的生产中,每天能生产25 000个零件。近几年欧洲汽车制造商也开始采用该技术,一方面该技术可以在汽车生产线上连续进行;另一方面汽车上采用了一些铝合金零件,而非真空电子束焊接汽车用铝合金可获得质量良好的焊接接头。德国采用一种基于 X、Y、Z三向转换模式的新的非真空电子束焊接系统,每天可以生产2000个焊件。20世纪80年代中后期,在中国电子束焊接装置从实验室研究过渡到生产应用,电子束焊接开始应用于汽车零部件的生产。

3.2.1汽车齿轮电子束焊机

国内研发的EBW-G系列焊机,不仅应用于中、小型卡车变速箱齿轮焊接,亦用于小轿车、商务车变速箱齿轮焊接。截止到2004年,该类电子束焊机已有65台应用于生产实际,并出口到韩国2台。设备运行安全可靠,自动化程度与生产效率很高,可每天两班制运行。

3.2.2 液力变矩器涡轮总成

EBW-6T型专用电子束焊机安装在上海离合器厂,年生产率可达10多万件。

该件由涡轮轴套、涡轮外环和焊接环3部分构成。焊缝位置如图2所示,整个零件采用两条穿透型焊缝,将零件的3个部分连接成一个整体。两圈焊缝均为不封闭焊缝,内外环焊缝未封闭的开口位置必须相错30°。液力变矩器总成壳体需采用填丝电子束焊接以确保涡轮与导轮的同轴度。填丝电子束焊接作为其最后一道生产工艺,焊接质量的好坏关系到产品的内在性能及外观质量。

3.2.3 铝合金汽车驾驶舱横梁

为了减轻小汽车质量,驾驶舱横梁采用铝合金替代钢件,这是近年来的发展趋势。铝件结构焊接要达到高质量,电子束焊接是最佳选择。它由2块变截面,直角型防锈硬铝板冲制后再焊接而成。在横梁上要安装多种仪表及驾驶杆,其固定位置需精确定位,因此要求该零件焊后变形要很小。另外,为保证发生交通事故时要有足够的抗冲击强度保护驾驶员,为此对焊接质量要求很高。该零件尺寸较大,焊缝不仅不在同一轴线上,亦不在同一平面上。因此在焊接过程中既要在每一区域内变换轴线,又要变换焦距,具有一定技术难度。

3.2.4 涡轮增压器

涡轮增压器是由一个涡轮在高温沸气的推动下高速旋转,带动同轴的另一个涡轮旋转,压缩吸入的新鲜空气,再经过中间冷却器降温后进入进气管,提高了发动机的充气系数,使得燃油的燃烧更有效、更完全。涡轮增压器用于汽油机,能使燃油经济性提高15%。涡轮部分是高温合金,经精密铸造而成,如GH132等,轴杆部为40CR等轴类钢材,两部分经电子束焊接成为整体,既保证了头部涡轮

体的耐高温性能,又使轴部有足够的强度及硬度。采用电子束焊不仅产品质量好,而且成品率非常高。国内一些厂采用摩擦焊,质量不能保证,有相当多的废品。

3.2.5 行星轮架

重型卡车、越野车以及其他一些要求有大变速比的变速机构,一般采用行星变速器。该部件的轮架结构如图3所示,托盘与传动轴是靠几个(图中5个阴影部分所示)梯形块(亦有其他复杂形状)焊接而成,它们共同特点是各部位焊接深度不一样,因此采用变参数进行焊接(一般采用变束流)。该部件若用其他焊接方法则变形量太大,不适用。采用电子束焊后,加工和材料费用与原来整体壳体毛坯加工方法相比可降低费用达30%~40%。

3.3电子束焊接在航天工业中的应用

航空、航天业大多要求各种焊接结构具有高强度、低重量和极高的可靠性。电子束焊接本身所固有的某些特点成功地解决了这类结构中的很多关键技术问题。所以在国内外的航空和航天工业中,电子束焊接已成为最可靠的连接方法之一。其焊接的对象十分广泛,在控制系统的电子、电器元件、过滤器、波纹管、膜盒、波导管之类的小型、精密零(组)件,发动机的推力室,以及弹体的大型承力结构件上都有应用。

宇航技术中所用的各类火箭、卫星、飞船以及空间站等的结构件、发动机,以及所用的各种仪器都有一些共同特点:不仅要求零部件质量极其可靠,能经受各种恶劣环境,而且要求零件尺寸小,重量轻,密封性好。这对航天器的结构设计、材料选择及加工工艺都提出了极为苛刻的要求,实践证明电子束焊接作为一种有效的熔焊方法,是解决这些技术难题的有效工艺手段之一。

3.3.1 舱外航天服承力结构主体

舱外航天服是航天员执行出舱活动的基本保障系统,而躯干壳体是航天服的重要骨架。作为承力结构主体,躯干壳体对其外形结构尺寸有严格的要求,若采用常规熔化焊接方法,由于焊接变形等因素,易造成尺寸超差。根据躯干结构特点,采用电子束焊接连接门边框与躯干薄壁壳体,可以充分发挥高能束焊接质量高、变形小的优点。

3.3.2 火箭发动机燃烧室身部

发动机燃烧室身部采用铜胎上电铸金属与不锈钢焊接结构,焊接难处在于2种焊接金属的物理化学性能差别很大,接头易产生有害杂质偏析,导致在较大的焊接应力下开裂。电铸层如果受高热还会发生电铸层结合削弱、剥离的情

况。此外,电铸金属层所带磁性对电子束有很大影响,电子束焊接前零件需整体退磁,电子束路径还需采用磁场屏蔽等手段。

电子束焊接燃烧室身部时使用高压型电子束焊机,采用硬规范焊接,高焊速,尽量减少焊接热量和控制变形,降低接头应力,防止易熔夹层的形成。严格控制焊接热输入量以防止电铸金属层与铜胎之间的电铸结合力因过热而降低,并导致开裂。

3.3.3 钛合金方向舵

弹体部件中方向舵是典型的轻质化、高刚度的复杂结构件,由舵芯和蒙皮组成,材料为钛合金。方向舵焊接后对产品外形有非常严格的要求,焊接过程要严格按筋幅顺序进行正反面编程焊接,控制焊接变形。由于电子束焊接一般在真空中进行,对钛合金焊接有天然良好的保护环境,可以保证焊接接头质量良好。

3.3.4 波纹管组合件

波纹管组合件是航天发动机产品中利用电子束焊接的一个主要部分。航天发动机活门一般采用多层金属波纹管作动密封元件,执行指令时,波纹管组合件的动作部分要工作灵活、无卡滞。尤其在液氢温度下可以显示无可比拟的优点。因此,制造过程中必须保证波纹管组件焊缝气密无泄漏和运动付活动灵活,这就要求波纹管组件要有合理的结构和可靠的生产工艺,其中,制造的关键是波纹管的焊接。真空电子束焊接波纹管的接头强度高,可将焊接的变形量减至最小;精密配合的零件不会出现卡滞、抱死情况;焊缝致密、美观,可靠性高。

3.3.5 火箭推力喷管

新发动机提出了变推力以及多次、长时间执行飞行任务的需求,这对推力室身部结构、内外壁连接强度等方面提出了更高的要求。推力喷管由多筋内壁和薄壳蒙皮组成,其中,长短筋有近200条,焊接时要解决对筋盲焊问题和控制变形,通道不允许堵塞,所有焊缝不允许有隔断虚连。采用电子束焊接将内外壁逐筋连接焊接,可以解决这些问题。

3.3.6 发动机空心长轴

某发动机的空心长轴由7个零件组合焊接而成。空心长轴是发动机的芯轴,工作转速高达20000~30000r/min,如果由于制造原因引起轴的质心不对称,会使轴在高速旋转时产生离心力系的不平衡,导致整个系统产生周期性振动,后果是灾难性的,因此对轴的制造精度要求很高。电子束焊接既要发挥焊接变形小的特点,也要兼顾各段焊接时的相互作用干扰,以保证焊接后的整体轴跳动符合要

求,必要时可以采用电子束热校形工艺保证轴的同轴度。

四、电子束焊接的发展前景

(1)电子束焊的分类可以通过环境压强的不同而分为三种以及电子加速电压的不同而划分;

(2)电子束焊机得以如此广泛应用和迅速发展的重要原因是它不断采用大量的先进技术,如涡轮分子泵、高压电束枪、高压绝缘系统、光学测量装置、焊缝自动扫描、焊缝跟踪器、CNC等;

(3)电子束焊接技术的前景将随着各种新材料、新结构、新技术和新领域的不断涌现,电子束焊接将会获得进一步的开发和应用,并在现代工业中发挥日益重要的作用;

(4)电子束焊的安全防护应该在我们实际操作中被人所重视,由于它的能量高,穿透能力强,所以安全必须做很好的防护;

(5)电子束焊的小孔效应从根本上改变了焊接熔池的传质、传热规律,由一般熔焊方法的“导热焊”转变为“穿空焊”。可以有效的提高电子束的功率密度和增加穿透深度。

参考文献:

[1]王泽其,陶宁林.电子束焊接在我国汽车工业中的应用现状及展望.汽车技术,1996:27.

[2]陈芙蓉,霍立兴,张玉凤.电子束焊接技术在工业中的应用与发展.电子工艺技术,2002(2).

[3]林世昌.电子束焊接在电子和仪表工业中的应用.电子工艺技术,1994(4).

[4]陶守林,王泽其.电子束焊接技术在电工电能领域中应用.电工电能新技术,1995,7.

[5]陈沛生,中国电子学会生产技术学会第二届年会论文,1982.

[6]周广德,陶守林.电子束焊接在我国汽车零部件的应用与发展.电焊机,2005,7:6-8.

[7]张益坤,成志富.电子束焊接技术在航天产品中的应用.航空制造技术,2008(21).

[8]刘春飞,张益坤.电子束发张历史展望及现状.航天制造技术2003:4-2

[9]张秉刚,吴林,冯吉才.国内外电子束焊接技术研究现状.焊接2004-2

电子束焊工艺 一、电子束焊的特点电子束焊是利用会聚的高速电子流轰击工件接缝处所产生的热能,使金属熔合的一种焊接方法。电子轰击工件时,动能转变为热能。电子束作为焊接热源有两个明显的特点:(1)功率密度高电子束焊接时常用的加速电压范围为30~150kV,电子束电流20~1000mA,电子束焦点直径约为0.1~1mm,这样,电子束功率密度可达106W/cm2以上。(2)精确、快速的可控性作为物质基本粒子的电子具有极小的质量(9.1×10-31kg)和一定的负电荷(1.6×10-19C),电子的荷质比高达1.76×1011C/kg,通过电场、磁场对电子束可作快速而精确的控制。电子束的这一特点明显地优于激光束,后者只能用透境和反射镜控制,速度慢。基于电子束的上述特点和焊接时的真空条件,电子束焊接具有下列主要优缺点。 优点:1)电子束穿透能力强,焊缝深宽比大。目前,电子束焊缝的深宽比可达到60:1。焊接厚板时可以不开坡口实现单道焊,比电弧焊可以节省辅助材料和能源的消耗。2)焊接速度快,热影响区小,焊接变形小。对精加工的工件可用作最后连接工序,焊后工件仍保持足够高的精度。3)真空电子束焊接不仅可以防止熔化金属受到氧、氮等有害气体的污染,而且有利于焊缝金属的除气和净化,因而特别适于活泼金属的焊接。也常用电子束焊接真空密封元件,焊后元件内部保持在真空状态。4)电子束在真空中可以传到较远的位置上进行焊接,因而也可以焊接难以接近部位的接缝。5)通过控制电子束的偏移,可以实现复杂接缝的自动焊接。可以通过电

子束扫描熔池来消除缺陷,提高接头质量。缺点:1)设备比较复杂、费用比较昂贵。2)焊接前对接头加工、装配要求严格,以保证接头位置准确、间隙小而且均匀。3)真空电子束焊接时,被焊工件尺寸和形状常常受到工作室的限制。4)电子束易受杂散电磁场的干扰,影响焊接质量。5)电子束焊接时产生的X射线需要严加防护以保证操作人员的健康和安全。二、工作原理和分类(1)工作原理电子束是从电子枪中产生的。通常电子是以热发射或场致发射的方式从发射体(阴极)逸出。在25~300kV的加速电压的作用下,电子被加速到0.3~0.7倍的光速,具有一定的动能,经电子枪中静电透镜和电磁透镜的作用,电子会聚 成功率密度很高的电子束。 这种电子束撞击到工作表面,电子的动能就转变为热能,使金属迅速熔化和蒸发。在高压金属蒸气的作用下熔化的金属被排开,电子束就能继续撞击深处的固态金属,很快在被焊工件上“钻”出一个锁形小孔,小孔的周围被液态金属包围。随着电子束与工件的相对移动,液态金属沿小孔周围流向熔池后部,逐渐冷却、凝固形成了焊缝。电子束传送到焊接接头的热量和其熔化金属的效果与束流强度、加速电压、焊接速度、电子束斑点质量以及被焊材料的性能等因素有密切的关系。(2)分类电子束焊的分类方法很多。按被焊工件所处的环境的真空度可分为三种:高真空电子束焊,低真空电子束焊和非真空电子束焊。高真空电子束焊是在10-4~10-1Pa的压强下进行的。良好的真空条件,可以保证对熔池的“保护”防止金属元素

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910285568.5 (22)申请日 2019.04.10 (71)申请人 德淮半导体有限公司 地址 223302 江苏省淮安市淮阴区长江东 路599号 (72)发明人 李丰阳 黄仁德 方桂芹 (74)专利代理机构 北京集佳知识产权代理有限 公司 11227 代理人 吴敏 (51)Int.Cl. H01L 21/66(2006.01) H01L 23/544(2006.01) (54)发明名称 电子束检测样品及检测方法 (57)摘要 一种电子束检测样品及检测方法,检测方法 包括提供晶圆,所述晶圆表面形成有半导体器 件;在所述半导体器件表面覆盖氧化层;电子束 照射所述半导体器件,利用逸出的二次电子来反 应被检测的所述半导体器件表面的形貌特征,在 所述半导体器件表面形成所述氧化层,电子束照 射时要通过所述氧化层之后再进入所述半导体 结构表面,所述氧化层避免电子束能量直接照射 到所述半导体器件内部,防止所述半导体器件内 电流变大产生电弧击穿, 提高检测效率。权利要求书1页 说明书4页 附图3页CN 109860070 A 2019.06.07 C N 109860070 A

权 利 要 求 书1/1页CN 109860070 A 1.一种电子束检测方法,其特征在于,包括: 提供晶圆,所述晶圆表面形成有半导体器件; 在所述半导体器件表面覆盖氧化层; 电子束通过所述氧化层对所述半导体器件进行检测。 2.如权利要求1所述电子束检测方法,其特征在于,所述氧化层的厚度为1nm-5nm。 3.如权利要求1所述电子束检测方法,其特征在于,形成所述氧化层的方法为化学气相沉工艺积或扩散工艺。 4.如权利要求3所述电子束检测方法,其特征在于,所述化学气相沉积工艺为常压化学气相沉积法或低压化学气相沉积法。 5.如权利要求1所述电子束检测方法,其特征在于,所述氧化层的材料为氧化硅。 6.如权利要求1所述电子束检测方法,其特征在于,电子束检测采用的能量为2KeV-2.5KeV。 7.如权利要求1所述电子束检测方法,其特征在于,检测之后,还包括步骤:除去所述氧化层。 8.如权利要求7所述电子束检测方法,其特征在于,除去所述氧化层的工艺为湿法去除工艺。 9.如权利要求8所述电子束检测方法,其特征在于,所述湿法去除工艺包括:采用DHF熔液冲洗所述氧化层。 10.一种电子束检测样品,其特征在于,包括: 晶圆,所述晶圆表面具有半导体器件; 氧化层,覆盖在所述半导体器件表面。 2

直线加速器电子束流能量的测量 电子直线加速器最重要的束流参数是束流的能量、流强、能散度和发射度 束流能量是影响电子直线加速器性能最重要的因素之一 对于脉冲型电子直线加速器,电子束的能量测量方法通常有:磁偏转法、半价层法、射程法等 一测量原理 1.1磁偏转法 能谱测量原理示意图 磁偏转法通常用于测量电子束的能谱,进而得出电子束的能量E0。 磁偏转法测量电子束能谱的原理如上图所示:从加速器引出的电子垂直于磁场射,会受到洛伦兹力的作用而发生偏转,其偏转半径为R,磁场B 与偏转半径的关系为: 其中,B 为磁场中的磁感应强度,e 为电子电量,R 为回旋半径,v 为电子运动速度。 考虑相对论效应,可以将上式写为: 其中β=v/c,c 为光速,γ 为相对论因子,γ 与β 满足关系: 电子的动能为: 由上述几个公式可以求得电子能量E 与磁感应强度B的关系为:

因此,对于已知磁场B,理论上只需要测出电子的回旋半径R,即可进一步算出电子的能量。为提高测试精度,在电子进入磁分析器之前,需要对其进行准直。通常采用带狭缝的石墨块,其厚度略大于电子在其中的射程;设准直缝距磁极边缘为L,此即分析器的物点O 由于从加速器引出的电子能量具有一定的能散ΔE,因此,对于流强较大的电子束,常用的方法是采用扫描的工作方式,在位置J 处放置一个法拉第筒用于接收电子,使偏转半径为R 的电子能够被接收,通过改变磁场B 使不同能量的电子都被法拉第筒接收,得到一条B-I 曲线,由于B 与能量存在公式所示的定量关系,因此通常直接做出E-I 曲线,即能谱分布曲线,如下图所示的是一条能谱分布曲线,其中纵坐标表示归一化电流,横坐标为能量。 采用磁分析法得到的能谱分布曲线 其中峰值处的横坐标值即对应电子束的能量E0 1.2 半价层法 加速器加速电子打靶所产生的X 射线本质上是具有相当能量的电磁辐射光子,光子的能量近似等于入射电子的能量,因此可以通过测量光子能量的方法间接得到电子能量。辐射光子流在物质中的衰减规律服从简单的指数关系如下:

集成技术中心技术报告

电子束曝光技术

中国科学院半导体研究所 半导体集成技术工程研究中心

韩伟华

Email: weihua@https://www.doczj.com/doc/0d5672476.html,

提

要

? 设备的组成、性能及相关工艺设备 ? 电子束曝光设备的操作程序 ? 电子束曝光的关键技术

?

? ? ? ? ? ?

曝光模板的设计 电子束光刻胶的厚度控制 电子束的聚焦 坐标系的建立与写场对准 纳米套刻技术 电子束扫描方式与曝光 电子束剂量的比较与技术参数

? 高分辨率的纳米曝光图形的实现 ? 电子束光刻用户的培训

设备的组成与性能

德国EBL Raith150

主要用途

? 量子纳米器件的微结构:如纳米电子器件,AB环 ? 集成光学器件:光子晶体, 光栅, 弯曲波导 ? NEMS 结构 ? 小尺寸的光刻板,如1×1 cm2 ? 对应版图进行SEM观察

主要特征

? 电子枪:高分辨率的热场(Schottky)发射源 (尺寸: 20nm) ? 束能量可调:200eV-30keV ? 图形直写(<0.5μm) :最小线宽分辨率20nm ? 写场可调: 0.5μm-1000μm ? 图形快速生成:10MHz 描写速度 ? 晶片支架:1cm2 样片~ 6inch晶片 ? 水平控制:三点压电接触(自动)或6”激光干涉平台(手动) ? 双PC机控制系统:曝光与SEM测量 ? 图形编辑:GDSII格式,剂量可调

设备的组成

电子束曝光及其相关工艺设备

光刻

衬底

甩胶

衬底 电子束曝光 微米工艺 + 纳米工艺

电子束套刻 ICP刻蚀

衬底

显影

等离子体

衬底 图形转移

金属 衬底 衬底

金属蒸发

去胶 SEM 观察

电子束焊接与激光焊接的比较 一、前言 电子束技术起源于20世纪50年代,10年后激光器诞生,激光加工技术的研究与应用随即展开。电子束与激光加工的应用领域大体相同,这是因为他们同属于高能密度束流加工技术,其能量密度在同一段数量级,远高于其他热源。同时,他们与材料的作用原理也极其相近。 二、电子束与激光加工的原理 电子束加工(electron beam machining,EBM)是在真空条件下,利用电子枪中产生的电子经加速、聚焦后能量密度为106~109W/cm2的极细束流,高速(光速的60%~70%)冲击到工件表面,并在极短的时间内,将电子的动能大部分转换为热能,形成“小孔”效应,使工件被冲击部位的材料达到几千摄氏度,致使材料局部熔化或蒸发,达到焊接目的。激光器利用原子受激辐射的原理,使物质受激而产生波长均一,方向一致和强度非常高的光束。通过光学系统将激光束聚焦成尺寸与光波波长相近的极小光斑,其功率密度可达105~1011W/cm2,温度可达一万摄氏度,将材料在瞬间熔化和蒸发。 激光焊接分为热导焊和深熔焊,在深熔焊中,巨大的能量同样可以形成“小孔”效应,并随着工件的移动,“小孔”身后的材料迅速冷却凝固成为焊缝。 与传统焊接技术比较,激光焊接与电子束焊接都具有更多优异的特性。能量密度高(大于105W/cm2); 焊接速度高(一般可以达到5~10米/分钟); 热影响区窄(仅为焊缝宽度的10%~20%); 热流输入少、工件变形小; 易实现自动控制、可在线检测焊缝质量; 非接触加工、无后续加工。 三、电子束与激光焊的性能比较 至今,电子束焊经过不断发展已经成为一种成熟的加工技术,无论是汽车制造,还是航空航天,都起着举足轻重的作用。而40多年来,激光加工已从实验室走向了实用化阶段,并进入了原来由电子束加工的各个领域,大有取代电子束加工的势头。但实践证明,激光和电子束作为高能量密度热源,除了具有很多相同技术特点外,在技术和经济性能上,针对不同的应用场合,仍有各自不同的特点。 焊接工艺精度变形热影响焊缝质量深宽比使用条件 电子束焊精密小小好 20:1 需要真空 激光焊精密小很小好 10:1 可选保护气体 电子束焊接的优点是相当突出的: 电子束的能量转换效率非常高(80%~90%),可以研制出很高功率的大

载流子迁移率测量方法总结 引言 迁移率是衡量半导体导电性能的重要参数,它决定半导体材料的电导率,影响器件的工作速度。已有很多文章对载流子迁移率的重要性进行研究,但对其测量方法却少有提到。本文对载流子测量方法进行了小结。 迁移率μ的相关概念 在半导体材料中,由某种原因产生的载流子处于无规则的热运动,当外加电压时,导体内部的载流子受到电场力作用,做定向运动形成电流,即漂移电流,定向运动的速度成为漂移速度,方向由载流子类型决定。在电场下,载流子的平均漂移速度v与电场强度E成正比为: 式中μ为载流子的漂移迁移率,简称迁移率,表示单位电场下载流子的平均漂移速度,单位是m2/V·s 或cm2/V·s。 迁移率是反映半导体中载流子导电能力的重要参数,同样的掺杂浓度,载流子的迁移率越大,半导体材料的导电率越高。迁移率的大小不仅关系着导电能力的强弱,而且还直接决定着载流子运动的快慢。它对半导体器件的工作速度有直接的影响。 在恒定电场的作用下,载流子的平均漂移速度只能取一定的数值,这意味着半导体中的载流子并不是不受任何阻力,不断被加速的。事实上,载流子在其热运动的过程中,不断地与晶格、杂质、缺陷等发生碰撞,无规则的改变其运动方向,即发生了散射。无机晶体不是理想晶体,而有机半导体本质上既是非晶态,所以存在着晶格散射、电离杂质散射等,因此载流子迁移率只能有一定的数值。 测量方法 (1)渡越时间(TOP)法 渡越时间(TOP)法适用于具有较好的光生载流子功能的材料的载流子迁移率的测量,可以测量有机材料的低迁移率。 在样品上加适当直流电压,选侧适当脉冲宽度的脉冲光,通过透明电极激励样品产生薄层的电子一空穴对。空穴被拉到负电极方向,作薄层运动。设薄层状况不变,则运动速度为μE。如假定样品中只有有限的陷阱,且陷阱密度均匀,则电量损失与载流子寿命τ有关,此时下电极上将因载流子运动形成感应电流,且随时间增加。在t时刻有:

第23 卷第2 期真空科学与技术 2003 年3、4 月VACUUM S CI ENCE AND T E C H NOLOGY(C H INA) 1 01 技术交流 用弹性电子测量能谱仪能量分辨率 和电子倍增器的工作曲线 吴正龙 ( 北京师范大学分析测试中心北京 100875 ) Stud ies of Energy Resolution of Electron S p ec t r osco p y and C h a nn el t r o n Characteristics Using Elastic Seco nd a r y E lec t r o n s Wu Z hen g l o n g ( A n a l y t i cal an d T e s ti n g Center , B e i j ing N ormal University , 1008 75, C hi n a ) Abstract El a st i c s e condary elect r ons w e re used to s t u dy th e ch a nn e ltron characteristi c s an d th e energy res o lut i o n o f th e m u lt-i f u nct i on el e ct r on spectroscopy, including Auger spect r o s c opy( A E S), ultra v i o l e t photoelectron sp e ctr o s c o p y(U P S)and X-ra y photoelectron s p ectr o sc o p y ( XPS) et c. The preliminary result s w e re found t o agree w e l l w i th t h ose o bt a i n e d w i th c o n v ent i onal techniques. H o w e ver , when elect r on curren t exceeds a certain value, an abnormal el ast ic elect ron peak can be observed, because t he channel t ron works in sat urat ion mode. The p o ss ible s at-urat i on mechanism of t h e chann e lt r on w a s also t e nt a t i vely dis c uss e d . K eyw o r d s Electron spectrometer, Chaneltron, Work curve 摘要重点介绍了利用弹性二次电子方便快捷地测量多功能电子能谱的能量分辨率和通道倍增器的工作曲线。并与常规方法进行了比较, 结果一致。测量发现当电子束流增大到一定程度时, 测出的弹性电子峰严重畸变, 电子倍增器工作在饱和状态。对出现饱和的机理进行了讨论。 关键词电子能谱仪通道式倍增器工作曲线 中图分类号: O571. 1 文献标识码: A 文章编号: 0253- 9748( 200 3) 02-0101- 03 电子能谱仪是表面分析中最常使用的仪器, 其中的通道式电子倍增器( Channel Electron Device 简写为Channeltron, 以下简称为通道倍增器) 是真空探测离子, 电子( 光电子, 俄歇电子, 二次电子) 的电子倍增计数器。它的工作情况直接影响所采集谱的质量。通道倍增器有工作电压低( 一般为3 k V) , 探测粒子的能量动态范围广等优点, 在10 e V ~ 10 ke V 粒子能量范围内都有好的线性关系[ 1] 。 通道倍增器是用一种玻璃制成螺旋状的管, 内壁涂有高阻材料, 典型电阻3000 M 。两极加上高压,通常为1 5 k V ~ 4 0 kV。此时, 螺旋管可看成是由多个电阻串联起来的多级小型倍增管。被接收的电子撞击到内壁上, 级联倍增产生二次电子, 总增益可至108 倍, 最终被通道倍增器的正极接收, 转化为电流信号。 通道倍增器的工作电压, 对所收集谱的影响很大。因此, 首先要测定工作曲线, 根据电子能谱仪工作模式, 确定最佳工作电压。正确使用通道倍增器不但可收集到正确的高质量谱, 而且可延长倍增器的寿命。通常的测量方法是在不同的倍增器电压下,测定标样( 如: C u,Ag 等) 的元素特征光电子峰或俄歇峰的强度, 绘制出倍增器的工作曲线。这种方法较繁琐, 而且很难测定诸如强信号的响应。而利用电子弹性峰方便快捷测量通道倍增器工作曲线。 收稿日期: 2002-09-12

电子束加速器行业发展现状调研及投资前景分析报告(2020版本) 恒州博智(QYResearch) 2020年

2019年全球电子束加速器市场总值达到了23亿元,预计2026年可以增长到45亿元,年复合增长率(CAGR)为10.0%。 本报告研究全球与中国电子束加速器的发展现状及未来发展趋势,分别从生产和消费的角度分析电子束加速器的主要生产地区、主要消费地区以及主要的生产商。重点分析全球与中国的主要厂商产品特点、产品产品类型、不同产品类型产品的价格、产量、产值及全球和中国主要生产商的市场份额。 主要生产商包括: IBA WASIK ASSOCIATES Jiangsu Dasheng Electron Accelerator Iotron VIVIRAD GROUP 按照不同产品类型,包括如下几个类别: 中低能 高能 按照不同应用,主要包括如下几个方面: 医药食品工业 工业的 科学研究 重点关注如下几个地区:

北美 欧洲 日本 东南亚 印度 中国 完整报告请参考恒州博智最新发表《2020-2026全球及中国电子束加速器行业发展现状调研及投资前景分析报告》,详细内容可联系发布者(L&D)。著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。更多细分行业信息可关注QYResearch。 重要声明 本报告仅供本公司的客户使用,不对外公开发布。本公司不会仅因接收人收到本报告而视其为客户。 恒州博智拥有自己的研究方法和信息渠道,研究报告保持独立性。图表中所包含数据为过去数据,而过往表现并非未来结果的可靠指标。 如有特殊信息要求,可自行定制。 分析师声明 本报告分析师对报告的内容和观点负责,无论全文还是部分内容,分析师

实验8 电子荷质比的测定 电子比荷(荷质比,e/m )首先由英国物理学家J.J.汤姆逊(J.J.Thomson. 1856-1940)于1897 年在英国剑桥卡文迪许实验室测出的。并因此于1906年获诺贝尔物理学奖。在物理学中,测定电子比荷的实验方法有多种,但都是采用电场、或磁场、或电场和磁场来控制电子的运动,从而测定电子的荷质比。本实验是采用由亥姆霍兹线圈产生的磁场,控制洛仑兹力管中电子的运动,测定电子荷质比的。 一、实验目的 1、观察电子束在电场作用下的偏转。 2、观察运动电荷在磁场中受洛仑兹力作用后的运动规律。 3、 测定电子的比荷。 4、 加深对相对论的理解。 二、预习问题 1、 电子在磁场中运动时所受洛仑兹力的方向及运动轨迹。 2、 相对论理论,物体的质量与运动速度的关系。 3、 亥姆霍兹线圈的结构。 4、 开始通电前,仪器面板上各控制开关和旋钮应放在什么位置上? 5、 在转换线圈电流前,应先将线圈电流值调到多少?为什么? 6、 实验结束后,将阳极电压和线圈电流调到多少?偏转电压开关和线圈电流开关都拨到什么位置 上? 三、实验仪器 DH4520型电子荷质比测定仪包括:洛仑兹力管、亥姆霍兹线圈、供电电源和读数标尺等部分。如图1所示。 1、洛仑兹力管:洛仑兹力管又称威尔尼管如图2所示,是本实验仪的核心器件。它是一个直径 为153mm 的大灯泡,泡内抽真空后,充入一定压强的混合惰性气体。泡内装有一个特殊结构的电子枪,由热阴极、调制板、锥形加速阳极和一对偏转极板组成,如图3所示。经阳极加速后的电子,经过锥形阳极前端的小孔射出,形成电子束。具有一定能量的电子束与惰性气体分子碰撞后,使惰性气 图1 DH4520型电子荷质比测定仪

10MeV系列电子直线辐照加速器 一、项目介绍 用电子加速器产生的高能电子束照射可使一些物质产生物理、化学和生物学效应,并能有效地杀灭病菌、病毒和害虫。这一技术已被广泛应用于工业生产中的材料改性、新材料制作、环境保护、加工生产、医疗卫生用品灭菌消毒和食品灭菌保鲜等。它同钴源辐照一样,具有常温、无损伤、无残毒、环保、低能耗、运行操作简便、自动化程度高、适宜于大规模工业化生产等特点。与钴源相比,其最大优点是辐照束流集中定向,能源利用充分,辐照效率高,不产生放射性废物。随着钴源售价的飞涨、废源处理费用的上升,电子加速器辐照装置具有明显的价格和经济优势。用能量为l0MeV的高功率电子加速器建设高能电子辐照中心,在发展辐照加工产业的同时,开展辐照工艺和辐照新领域的研究,在国内外都是一项极具挑战和开拓性的工作,具有明显的社会经济效益和不可估量的潜在价值,是目前国际上倍受关注的高科技领域之一。 主要涉及领域有: 1)医疗卫生用品的辐射灭菌 适用的医疗卫生用品灭菌消毒的种类很多,包括金属制品、塑料制品、棉织品、一次性使用的高分子材料医疗用品等上千种,中西药和化妆品也都可以采用辐射消毒灭菌。辐射消毒灭菌要比常规的ETO等化学消毒法具有更多优点:辐射消毒灭菌的处理是在常温下进行的,适用于对热敏感的塑料制品、生物制品和药物。辐射穿透能力强,杀菌均匀彻底,能够辐照密封包装物,杀死内部的微生物,延长货架寿命和储存期。能耗低、无残留、无污染;辐射灭菌速度快,可连续作业,适合于大规模加工。加工易于控制,一旦加工参数(剂量)确定,时间便是唯一可调因素,不像其他方法需同时控制很多因素。 2)食品辐照加工------保鲜和储存

电子束焊接发展现状 姓名:马新蕊学号:516116002152 随着航空航天、核能、微电子等行业的快速发展,加强了对高韧性、高硬度的铝合金及其他耐高温金属材料和复合材料的需求,这对焊接工艺提出了更高的要求。电子束焊接技术是一种新型的焊接工艺,与传统的焊接技术相比,具有稳定性高、焊缝窄等特点,各国对电子束焊接技术的研究也取得了一定进展。 电子束焊接是指在焊接过程中,经过电子枪产生,在电子光学系统和高压加速共同融合后产生了功率密度较高的电子束,电子束撞击到工件面上后,就能将电子的部分动能转换为热能,促使金融的熔化。熔化后的金属在高压金属蒸汽的作用下被排开,电子束趁机继续撞击固态金属,并在被焊接的工件上钻出一个锁性小孔,液体金属包围小孔周围。然后,在工件和电子束的相对移动作用下,液体金属会沿着小孔周围向熔池后部流动,经过冷却和凝固后形成焊缝。 1948 年西德物理学家 K.H.Steigerwald 首次提出了电子束焊接的设想,这是电子束焊接的起源 [1]。随后法国 J.A.Stohr 博士于 1954 年成功的对核反应堆燃料包壳进行焊接,象征着电子束焊接金属的成功,三年后在法国巴黎召开的“国际原子能燃料元件技术大会” 上第一次公布了电子束焊接技术,标准者电子束焊接作为一种新型焊接技术的诞生。之后世界各国,如美国、前苏联、日本、英国等国都开始对电子束焊接技术进行研究,我国直至上世纪 60 年代,才开始着手研究电子束焊接技术。 国外乃至全球电子焊接技术较为发展的国家是德国、美国、日本等。在工业中应用较为广泛的电子束焊接设备功率要< 150kW,加速电压< 200kV,一次可焊接最大厚度的铝合金为 50mm,钢板为300mm。 目前,国外在电子束焊接设备的研发中具有代表性的国家有德国(PTR 精密技术有限公司)、法国(TECH-META 公司)以及乌克兰( 巴顿电焊研究所 )。其中乌克兰巴顿研究所生产的高压电子束焊机有着稳定的性能和成熟的技术,早在前苏联的航空宇航焊接试验中就得到了成功的实践。日本研发了一种功率在300KW,加速电压在 600kV等超高压电子束焊机,这中焊机能一次性焊接 200mm 厚度的不锈钢,深度比为 70:1。近年来,日、德等国研究了双枪和填丝电子焊机技术,法国成功研制出了三金属薄带材的电子束焊机。 我国最早开始研究电子束焊接技术的组织和单位是北京航空研究所、中科院沈阳金属研究所以及广西桂林电气科学研究所,目前已经研制出了近百台不同类型和功能的电子束焊机。我国成功研制的第一台电子束焊机是 GDH-15 型高压电子束焊机,主要用于航空动力机械制造,其功率为 15kW,加速电压为 150kV。我国第一台自主设计和制造的高压电子枪、大型真空室高压电子束焊机是北京航空工艺研究所于 1992 年研制的。近年来,我国有关电子束焊机研究的文献主要集中在焊接冶金及穿透机理、焊接技术的应用、优化焊接参数等,与国外发达国家相比还存在一定差距,需要继续探索和实践 随着科学技术的快速发展,电子束焊接技术也将呈现代化、科技化发展,其研究的主要方向体现在以下几点。首先,要开拓解决制约新材料和结构应用的有效途径。在研究和开发新材料的电子束焊接技术时,要从焊接科技和材料研制两方面入手。材料研制上,材料的性能与焊接性能往往是一对难以协调的矛盾,新

第10卷 第4期 强激光与粒子束V o l .10,N o .4 1998年11月H IGH POW ER LA SER AND PA R T I CL E BEAM S N ov .,1998 辐照直线加速器电子束扫描控制 Ξ 周常兵 席德勋 庄 亚 (南京大学加速器研究所,南京210093) 摘 要 在工业辐照电子直线加速器的扫描线圈内通以准三角波电流能使电子束在扫描 方向分布均匀。系统的扫描电流周期和调制器的主脉冲同步,可消除扫描均匀性中出现的拍 频现象。根据速调管调制器主振脉冲频率、扫描宽度和电子束的束斑大小可以定出辐照床的最 高运动速度以实现高效率的辐照。 关键词 准三角波电流 扫描电流周期 拍频 高效率辐照 中图分类号 T L 503.6 工业辐照电子直线加速器[1]电子束扫描的均匀性对材料的辐照改性、辐照加工至关重要,直接影响材料的性质,因而在各种情况下,必须保证电子束扫描的均匀性都在规定的范围内。扫描磁铁安装在加速管与扫描盒的连接处,电子束在扫描盒下应当在一圆弧上均匀分布。被照射物体是水平放置的,所以扫描电子束在辐照床平面的电子束扫描方向上并不均匀。在实际使用中,还要考虑在辐照床运动方向上电子束扫描结果的均匀性,这样辐照床运动的最高速度将受到扫描频率的限制。扫描磁铁中的扫描电流一般用三角波电流,因而电流的变化不是连续的,顶点处波形的频率远远超过三角波的基波频率,在此处普通铁芯响应差,结果使扫描电子束在两边界处束密度过大,均匀度下降,所以扫描电流必须采用准三角波。1 电子束扫描的均匀性 实验所用辐照加速器的加速管采用直立式结构,其优点之一是加速管出口处的班点形状好,呈圆形,束斑中心密度基本上为高斯分布(与实际测量结果基本符合),因此可令单个束斑的密度分布为exp (-x 2 2Ρ2)。定义2Ρ为束斑宽度,于是,在扫描时电子束均匀分布的条件下,沿扫描方向的电子束总的密度分布为: y =A 1{e -(x -k Ρ)2 2Ρ2+e -(x +k Ρ)2 2Ρ2 }+A 2{e -(x -3k Ρ)22Ρ2+e -(x +3k Ρ)22Ρ2}+……+A n {e -[x -(2n -1)k Ρ]22Ρ2+e -[x +(2n -1)k Ρ]22Ρ2}=∑n j =1A j {e -[x -(2j -1)k Ρ]22Ρ2+e -[x +(2j -1)k Ρ]22Ρ2} (1)(1)式是以扫描场中心为原点,N =2n 个束团均匀对称地分布在原点两边,其中强度近似为A 1=A 2=…=A n =A (常数),k 为系数,两峰之间的距离是2k Ρ。如果在坐标轴的某点x =p 处束斑密度有极大值,由于密度分布的对称性,则在点x =-p 处,束斑密度亦有一个极大值,这说明在扫描方向上均匀度并不理想。当束斑密度有多个极值时,点x =0处的密度一定是极小值,减小k 使2k Ρ减小到一定程度,密度由极小变成极大,这就是密度分布均匀性最好Ξ国家级产学研资助课题 1998年5月6日收到原稿,1998年7月22日收到修改稿。 周常兵,男,1970年8月出生,在读硕士生

电子束焊接是一种利用电子束作为热源的焊接工艺。电子束发生器中的阴极加热到一定的温度时逸出电子,电子在高压电场中被加速,通过电磁透镜聚焦后,形成能量密集度极高的电子束,当电子束轰击焊接表面时,电子的动能大部分转变为热能,使焊接件的结合处的金属熔融,当焊件移动时,在焊件结合处形成一条连续的焊缝。对于真空电子束焊机,要焊接的工件置于真空室中,一般装夹在可直线移动或旋转的工作台上。焊接过程可通过观察系统观察。 电子束焊接技术因其高能量密度和优良的焊缝质量,率先在国内航空工业得到应用。先进发动机和飞机工业中已广泛应用了电子束焊接技术,取得了很大的经济效益和社会效益,该项技术从上世纪八十年代开始逐步在向民用工业转化。汽车工业、机械工业等已广泛应用该技术。 我国自行研制电子束焊机始于60年代,至今已研制生产出不同类型和功能的电子束焊机上百台,并形成了一支研制生产的技术队伍,能为国内市场提供小功率的电子束焊机。 近年来,出现了关键部件(电子枪,高压电源等)引进、其它部件国内配套的引进方式,这种方式的优点是:设备既保持了较高的技术水平,又能大大降低成本,同时还能对用户提供较完善的售后服务。北京航空工艺研究所以此方式为某航空厂实施设备的总体设计和总成,实现了某重要构件的真空电子束焊接;桂林电器科学研究所也通过这种方式开发了HDG(Z)-6型双金属带材高压电子束连续自动焊接生产线,该机加速电压120kV、束流0~50mA、电子束功率6kW,带材运行速度0~15m/min,从而使我国挤身于世界上能生产这种生产线的几个国家之一。北京中科电气高技术公司近期为上海通用汽车公司研制成功自动变速车液力扭变器涡轮组件电子束焊机,70 s内可完成两条端面圆焊缝的焊接,并已投入商业化生产。 目前,以科学院电工所的EBW系列为代表的汽车齿轮专用电子束焊机占据了国内汽车齿轮电子束焊接的主要市场份额;我国的中小功率电子束焊机已接近或赶上国外同类产品的先进水平,而价格

电子束光刻技术研究 摘要:介绍了纳米加工领域的关键技术——电子束光刻技术及其最新进展。简要介绍了电子束光刻技术和目前这种技术所存在的技术缺陷和最新的研究成果和解决办法,如:关于邻近效应的解决,关于电子束高精度扫描成像曝光效率很低的问题,如电子束与其他光学曝光系统的匹配和混合光刻等问题,以及关于抗蚀剂工艺的最新进展等。 关键词:电子束光刻技术邻近效应电子束高精度扫描成像电子束与其他光学曝光系统的匹配混合光刻抗蚀剂工艺 Abstract: This paper introduces the key technology——electron beam lithography technology and the latest developments in the field of nanofabrication. A brief introduction and electron beam lithography technology currently exists drawback of this technology and the latest research results and solutions, such as: the effect on neighboring settlement, on the low-precision electron beam exposure scanning imaging efficiency issues, such as electron beam mixing and matching and other optical lithography exposure system and other issues, as well as the latest developments on the resist process and the like. 一:概述 电子束光刻与传统意义的光刻(区域曝光)加工不同,其设备如图1所示,它是利用电子束在涂有电子抗蚀剂的晶片上直接描画或投影复印图形的技术。电子束光刻机与SEM(扫描电子显微镜)的原理基本相同,电子束被电磁场聚焦成微细束照到电子抗蚀剂(感光胶) 上,由于电子束可以方便地 由电磁场进行偏转扫描,复 杂的图形可以直接写到感 光胶上而无需使用掩模版。 与其他光刻技术相比,电子 束光刻的优点非常明显:首 先,电子束光刻分辨率高, 可达0.1 m,如直接进行刻 蚀可达到几个纳米。用电子图1

电子加速器 用电子加速器产生的高能电子束照射可使一些物质产生物理、化学和生物学效应,并能有效地杀灭病菌、病毒和害虫。这一技术已被广泛应用于工业生产中的材料改性、新材料制作、环境保护、加工生产、医疗卫生用品灭菌消毒和食品灭菌保鲜等。它同钴源辐照一样,具有常温、无损伤、无残毒、环保、低能耗、运行操作简便、自动化程度高、适宜于大规模工业化生产等特点。与钴源相比,其最大优点是辐照束流集中定向,能源利用充分,辐照效率高,不产生放射性废物。随着钴源售价的飞涨、废源处理费用的上升,电子加速器辐照装置具有明显的价格和经济优势。用能量为l0MeV的高功率电子加速器建设高能电子辐照中心,在发展辐照加工产业的同时,开展辐照工艺和辐照新领域的研究,在国内外都是一项极具挑战和开拓性的工作,具有明显的社会经济效益和不可估量的潜在价值,是目前国际上倍受关注的高科技领域之一。 利用高能电子直线加速器技术来进行辐照加工项目,不但可以将它应用在化工产品方面,而且也可以用在农产品加工以及医疗事业方面。对提升区域内的工农业档次、加大本地区产品的出口力度、推动外向型经济的发展有极大的作用! 当今从事辐照的装置,一种是利用钴-60伽玛源,一种是利用加速器。他们两者的比较,从射线的发射功率上来讲,14KW的加速器,相当于100万居里的钴-60放射源;但由于钴-60源是呈球形状发射射线,所以对射线的利用率低,大约只有20%,其它方向的射线都被浪费,而加速器的射线方向是一个方向,对射线的利用率高,达93%以上。所以如果将射线的利用率考虑在内,则14KW的电子加速器至少相当于200-300万居里以上的放射源的加工能力。而在相同加工能力下,直线加速器辐射源的建源费用和辐照加工成本只需钴-60源的l/2~l/3。 用射线来辐照代表着国际加工业的发展方向。电子加速器技术对工业产品或农产品进行辐照加工,主要应用领域如下: 1) 利用电子束辐照快速晶闸管、芯片,可改变优化产品的性能。 2) 降解水产品、蜂制品中残留氯霉素,达到出口国的农药残留卫生标准。 3) 农副产品、食品、海、水产品的保鲜。达到杀菌、杀虫、抑制发芽、延长货架期的目的。 4) 一次性医疗卫生用品的消毒灭菌(医用敷料、纱布、手套、手术用医疗器械等) 5) 中成药、保健品的杀菌利用电子束,能有效杀死中成药、保健品中的各种有害病菌,达到实用卫生要求。 6) 黄玉、珍珠、水晶致色,提高产品品质,增加产品附加值。

提

要

设备的组成、性能及相关工艺设备 电子束曝光设备的操作程序 电子束曝光的关键技术

曝光模板的设计 电子束光刻胶的厚度控制 电子束的聚焦 坐标系的建立与写场对准 纳米套刻技术 电子束扫描方式与曝光 电子束剂量的比较与技术参数

高分辨率的纳米曝光图形的实现 电子束光刻用户的培训

设备的组成与性能

德国EBL Raith150

主要用途

? 量子纳米器件的微结构:如纳米电子器件,AB环 ? 集成光学器件:光子晶体, 光栅, 弯曲波导 ? NEMS 结构 ? 小尺寸的光刻板,如1×1 cm2 ? 对应版图进行SEM观察

主要特征

? 电子枪:高分辨率的热场(Schottky)发射源 (尺寸: 20nm) ? 束能量可调:200eV-30keV ? 图形直写(<0.5μm) :最小线宽分辨率20nm ? 写场可调: 0.5μm-1000μm ? 图形快速生成:10MHz 描写速度 ? 晶片支架:1cm2 样片~ 6inch晶片 ? 水平控制:三点压电接触(自动)或6”激光干涉平台(手动) ? 双PC机控制系统:曝光与SEM测量 ? 图形编辑:GDSII格式,剂量可调

设备的组成

电子束曝光及其相关工艺设备

光刻

衬底

甩胶

衬底 电子束曝光 微米工艺 + 纳米工艺

电子束套刻 ICP刻蚀

衬底

显影

等离子体

衬底 图形转移

金属 衬底 衬底

金属蒸发

去胶 SEM 观察

1 引言 在过去的几年中,微电子技术已发展到深亚微米阶段,并正在向纳米阶段推进。在此期间,与微电子领域相关的微/纳加工技术得到了飞速发展,如图形曝光(光刻)技术、材料刻蚀技术、薄膜生成技术、离子注入技术和粘结互连技术等。在这些加工技术中,图形曝光技术是微电子制造技术发展的主要推动者,正是由于曝光图形的分辨率和套刻精度的不断提高,促使集成电路集成度不断提高和制备成本持续降低[1]。 几十年来,在半导体器件和IC生产上一直占主导地位的光学曝光工艺为IC产业链的发展做出了巨大贡献。通过一系列技术创新,采用超紫外准分子激光(193 /157nm)的光学曝光机甚至已将器件尺寸进一步推进到0.15~0.13μm,例如PAS5500/ 950B(ASML公司),NSR-203B(Nikon公司)和FPA-50 00ESI/ASI(Canon公司)。但是,随着器件尺寸向0.1μm以下逼近,光学曝光技术将面临严峻的挑战,例如分辨率的提高使生产设备价格大幅攀升、超紫外光焦深缩短引起的材料吸收问题等,使光学曝光能否突破0.1μm成为业界普遍关注的问题[2~3]。 2 四种电子束曝光系统 电子束曝光是利用电子束在涂有感光胶的晶片上直接描画或投影复印图形的技术,它的特点是分辨率高(极限分辨率可达到3~8μm)、图形产生与修改容易、制作周期短[4,5]。它可分为扫描曝光和投影曝光两大类,其中扫描曝光系统是电子束在工件面上扫描直接产生图形,分辨率高,生产率低。投影曝光系统实为电子束图形复印系统,它将掩模图形产生的电子像按原尺寸或缩小后复印到工件上,因此不仅保持了高分辨率,而且提高了生产率。 2.1 基于改进扫描电镜(SEM)的电子束曝光系统 由于SEM的工作方式与电子束曝光机十分相近,最初的电子束曝光机是从SEM基础上改装发展起来的[6]。近年来随着计算机技术的飞速发展,将SEM改装为曝光机的工作取得了重要进展。 如图1所示,主要改装工作是设计一个图形发生器和数模转换电路,并配备一台PC机。PC机通过图形发生器和数模转换电器去驱动SEM的扫描线圈,从而使电子束偏转。同时通过图形发生器控制束闸的通断,最终在工件上描绘出所要求的图形。通常采用矢量扫描方式描绘图形,即在扫描场内以矢量方式移动电子束,在单元图形内以光栅扫描填充。

电子束焊接原理 电子束焊接(EBW)是利用电子枪所产生的电子在阴阳极间的高电场作用下被拉出,并加速到很高速度,经一级或二级磁透镜聚焦后,形成密集的高速电子流,当其撞击在工件接缝处,其动能转化为热能,使材料迅速熔化而达到焊接的目的。 高速电子在金属中的穿透能力非常弱,如在100kV加速电压下仅能穿透1/40mm,但电子束焊接所以能一次焊透甚至达数百毫米,这是因焊接过程中一部分材料迅速蒸发,其气流强大的反作用力迫使底面液体向四周排开,让出新的底面,电子束继续作用,过程连续不断进行,最后形成一又深又窄的焊缝。 电子束焊接特点 电子束焊接是一种先进的焊接方法,其特点和要求主要表现在如下几方面: (1)由于电子束的能量密度很高,焊接速度快,焊件的热影响区和焊接变形极小,可作为零件的终加工工序。 (2)电子束焊缝的深宽比大,可达10∶1~40∶1,而一般电弧焊的深宽比约为1∶1. 5,因此,可以实现大厚度、不开坡口的焊接场合。 (3)可控性好。电子束焊接参数(电压、电流、焊接速度等)能够被精确控制,焊接时参数的重复性及稳定性好,能确保焊件的焊接质量。 (4)可将难于整体加工的零件分解为容易加工的几部分,再用电子束焊的方法将其焊成整体,使复杂工序变得简单。 (5)可用于不加填充焊丝的对接、角接、T形接等多种焊接场合。 (6)因电子束焊焦点小而能量集中,对组焊件配合处的机械加工精度及装配质量有严格要求,对接焊缝的两边缘要求平整、贴紧,一般不留间隙。 (7)为防止出现焊接裂纹等缺陷,对采用电子束焊接的零件材料,一般要求其碳当量小于0. 4%, 当材料的碳当量大于0. 6%时,裂纹就很难避免,且对焊接工艺的要求也特别高。 电子束焊接的应用 日本电子束焊接在压力容器中的实际应用 电子束焊接具有焊接热输入量小,焊缝非常窄,几乎没有热影响区,因此焊接接头的性能很好,在焊接过程中工件几乎没有收缩与变形;在真空中焊接,避免了氮、氢、氧的有害作用,可防止低合金高强度钢产生延迟裂纹,同时,由于在真空中避免了氮与氧的有害作用,使较活泼的金属也易于焊接等优点。因此,在日本对电子束焊接应用于压力容器非常重视。在日本有日立、石川岛播磨重工、川崎重工、东芝电气、三菱重工、新日铁等数家公司进行电子束焊接应用于压力容器的研究。三菱重工业株式会社神户造船所最近装备一台大型移动式电子束焊机,采用此焊机焊接压力容器产品,低合金钢可厚达10。毫米,不锈钢或钦合金可厚达80毫米。 齿轮在机械工业是应用最广、用量最大的部件了,常用的齿轮生产是批量化的模具铸造或锻造而成,而对于没有专用机床设备的工厂来说,往往客户订购的产品数量不多,特别是某些新产品的试制,加工的数量只有几件,在这种情况下,对于斜齿轮的加工,就不可能采用专机专刀来进行了。以往对此类型的产品,曾采用过将斜齿轮和接合齿分开加工、待齿形加工好后再用手工电弧焊的方法把两者组焊成整体,但由于电弧焊焊接时间长,发热量大,使得工件变形量较大,导致最终的成品合格率都不够理想。在总结以往加工工艺方法的基础上采用了新工艺———电子束焊接。由于电子束焊接时间极短,由发热引起的焊接变形极微小。对这批加工的产品进行了焊接前、后的检验,同样以齿轮内孔为定位基准,检验斜齿轮与接合齿的齿圈跳动量,实测结果表明,焊接前、后的齿圈跳动量误差不大于0. 025 mm。可见,对于利用电子