汽车离合器壳体的成形工艺研究

孟令先宋学进

(邦州机械研究所450052)

摘要对新型离合器壳体进行温挤压成形工艺研究,经过对模具结构的台理设计,精确确定了丁艺参数,使所成形的壳体内腔无需再加__[即可装机使用,达到,冷精密成形的尺寸精度,具有显著的经济效益和卒J会效益。

关键词温挤压精度j莠_l、T_jJb3

L厶61.1【\、o弓

1引言

离合器的作用是使发动机的动力能平稳地传递给传动部分,又能很快地切断,以便汽

车起步、停车和在行车途中变速器换挡。随着人们质量意识的提高,人们对汽车运行质量

提出了较高的要求。为此,日本、德国等汽车工业发达国家已将离合器壳体的内腔由圆改

为四方矩形,以改善汽车的离舍质量。迫于国内外市场更新换代及竞争的需要,国内几家

大的汽车电器厂将对离合器的壳体进行改型。然而,由于新型壳体为四方花键型,有的厂

家则采用棒料机加工上部型腔.然后再焊接下柄部。或铸造出壳体然后再精密整形。该加

工方法既浪费材料又费工时,且尺寸同一性差、废品率高,因此.研究开发一种适宜的优质、高效、低成本的离合器壳体成形方法是国内汽车电器行业迫切需要解决的。

2温挤成形工艺

精密成形技术是提高产品性能与质量的关键技术,温挤压成形是一项有效的毛坯精

化工艺,适于常温成形时变形抗力高及成形难度大的金属精密成形。该离合器壳体的特

点是体积大、尺寸精度要求高,即使用冷挤压成形的方法也难以控制其尺寸精度。但经过

努力,本温挤成形工艺使温挤成形后的壳体尺寸达到了冷精密成形的尺寸精度.打破了常规,取得了显著的经济效益和社会效益。

2.1工艺分析

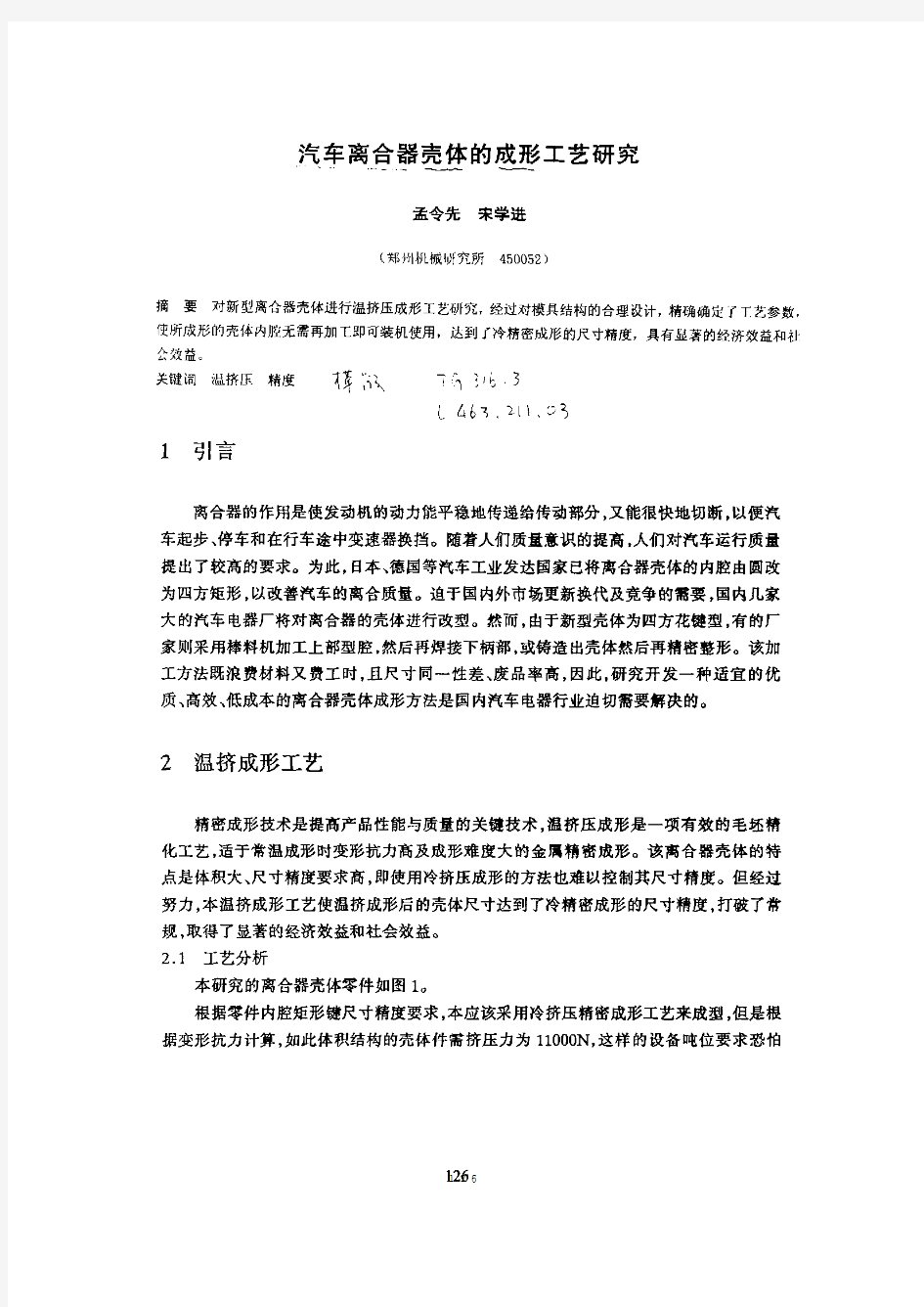

本研究的离合器壳体零件如图1。

根据零件内腔矩形键尺寸精度要求,本应该采用冷挤压精密成形工艺来成型,但是根

据变形抗力计算,如此体积结构的壳体件需挤压力为11000N,这样的设备吨位要求恐怕

126

一般的生产厂家都不具有。为了充分利用现有设备,我们决定在500t油压机上采用温加热挤压成形的方法,将该壳体的内腔及外部成形。常规经验,对于如此高的尺寸精度要求,温挤压成形后应进行一次精密整形,但是由于我们合理地解决了冷、热挤压制品及模具问的热胀冷缩技术问题,精确确定了模具的工艺参数,所以,温热挤压后的壳体内腔不需再进行整形和机加工即可装机使用。

工艺路线为:下料——加热——温挤一机加(柄部)——成品

2.2温度对壳体成形的影响

挤压温度是温挤压工艺成败的关键。因此,通过多种手段我们拟在寻求一最佳温度,在这最佳温度下进行挤压成形。可使挤压抗力最低,毛坯不发生氧化、脱碳。而且模具磨损最小,挤压件的力学性能好。

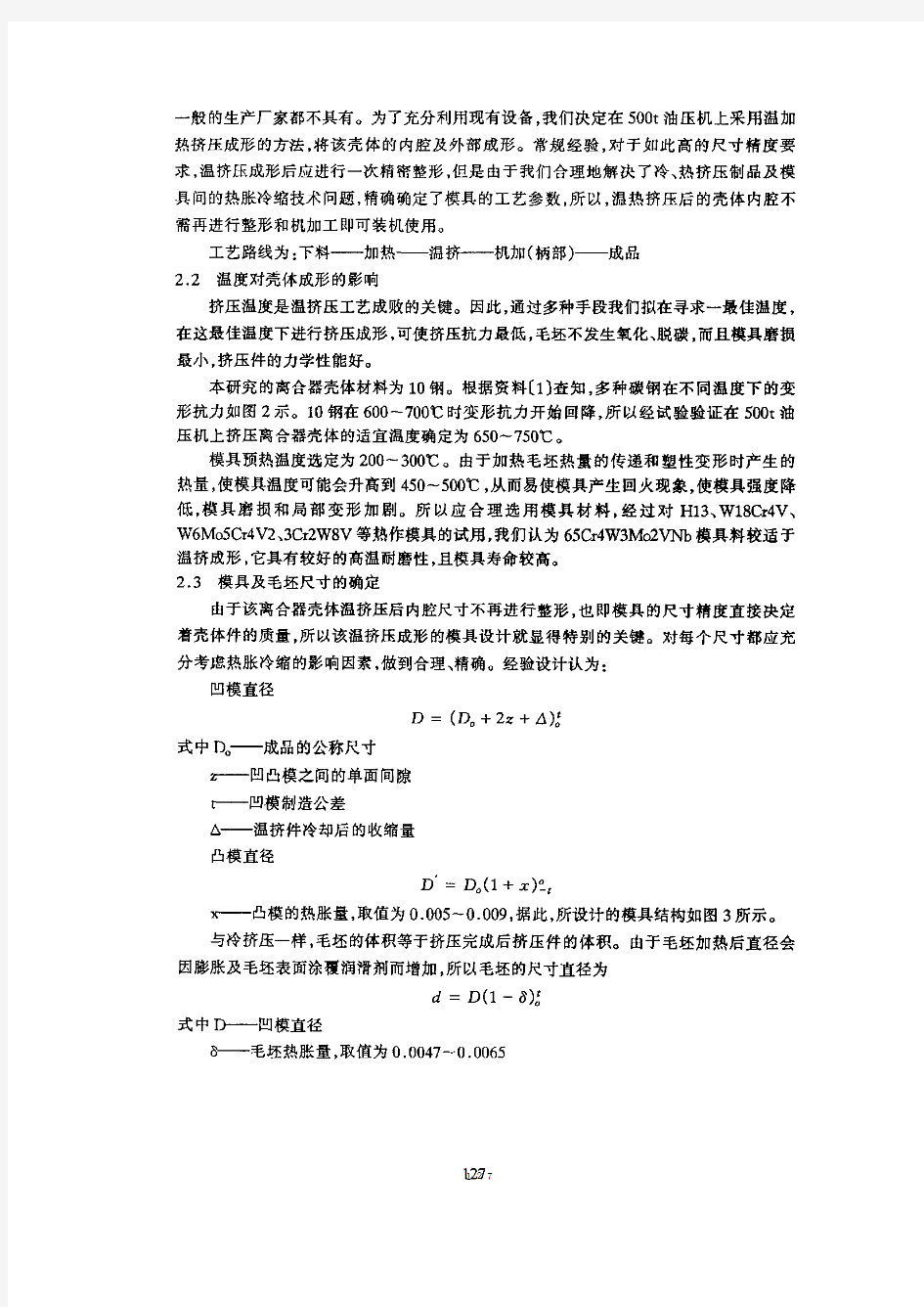

本研究的离合器壳体材料为10钢。根据资料[1)查知,多种碳钢在不同温度下的变形抗力如图2示。10钢在600~700℃时变形抗力开始回降,所以经试验验证在500t油压机上挤压离合器壳体的适宜温度确定为650~750℃。

模具预热温度选定为200~300℃。由于加热毛坯热量的传递和塑性变形时产生的热量,使模具温度可能会升高到450~500℃,从而易使模具产生回火现象,使模具强度降低,模具磨损和局部变形加剧。所以应合理选用模具材料,经过对H13、W18C“V、W6M05Cr4V2、3C以W8V等热作模具的试用,我们认为65Cr4W3M02Ⅵ岫模具料较适于温挤成形,它具有较好的高温耐磨性,且模具寿命较高。

2.3模具及毛坯尺寸的确定

由于该离合器壳体温挤压后内腔尺寸不再进行整形,也即模具的尺寸精度直接决定着壳体件的质量,所以该温挤压成形的模具设计就显得特别的关键。对每个尺寸都应充分考虑热胀冷缩的影响因素.做到合理、精确。经验设计认为:

凹模直径

D=(D。+2#十△):

式中D。—一成品的公称尺寸

r一凹凸模之间的单面间隙

r凹模制造公差

△——温挤件冷却后的收缩量

凸模直径

D’=D。(1+z)三。

x一凸模的热胀量,取值为O.005—0.009,据此。所设计的模具结构如图3所示。

与冷挤压一样。毛坯的体积等于挤压完成后挤压件的体积。由于毛坯加热后直径会因膨胀及毛坯表面涂覆润滑剂而增加,所以毛坯的尺寸直径为

d=D(1一∞:

式中D一凹模直径

a一毛坯热胀量,取值为0.0047~0.0065

127

采用该工艺及模具结构温挤成形的离合器壳体,经批量试制,制品完全符合零件设计

要求。内腔型面无需机加工即可直接装机使用,达到了冷精密成形的尺寸精度标准,深受用户欢迎。

3结论

3-1采用温热精密挤压工艺生产的离合器壳体,内腔不需后续机加工即可使用。缩短了

工时,提高了材料利用率和生产率,减少了人力、物力的浪费叉提高了产品的精度和质量。因此,使得成本大大降低,效率提高。

3?2采用新型离合器壳体。汽车运行平稳、噪音小,离合迅速,汽车的综合性能得以提高.社会效益显著。

参考文献

l上海交通大学<玲挤压技术)编写组.‘冷挤压技术).上海人民出版社.1976年6月第1版。2杨长顺编著.<冷挤压工艺实践).国防工业出版社.1979年。

128

汽车离合器壳体的成形工艺研究

作者:孟令先, 宋学进作者单位:机械研究所

本文链接:https://www.doczj.com/doc/0d4596998.html,/Conference_232996.aspx

摘要 离合器是各种汽车,飞机,等设备中机械传动的基础件之一。它是用主、从动部件的速度变化或旋转方向的变换,具有自行离合功能的一种离合器,用途广泛。由最早期的棘爪-棘轮机构演化而成,初期形态为滚柱星轮式(ramp & roller)。随后的近百年,离合器不断的发展和完善,结构型式增多,应用也较普遍。离合器自问世以来,以承载能力大,自锁可靠,反向解脱轻便,结构紧凑,制造加工方便容易,在机械传动中得到广泛的应用。 本文所研究的是我厂生产的粉末冶金设备PDL-3TON粉末成型机中所使用CE1型电磁离合器,主要研究它的作用、制造以及加工工艺与在实际使用中的情况。为进一步改善离合器的加工制造作一个依据。从而能够在生产过程中运用新工艺及新的技术和材料达到提高效率,节减生产成本提高经济效益的目的。 关键词:离合器壳体制造加工及工艺要求

目录 第一章数控技术及离合器的运用 (1) 第二章离合器研究方法及选材 (4) 2.1离合器的功能原理及种类 (4) 2.2壳体结构分析 (6) 2.3零件的选材 (7) 第三章壳体的工艺分析 (9) 3.1壳体的工艺分析 (9) 第四章制图与编程 (18) 4.1 零件图分析 (18) 4.2 程序查阅及编写 (19) 参考文献 (21) 附录A铣削离合器壳体上圆柱面程序表 (22) 附录B车削离合器壳体端面以及外圆柱面程序表 (23) 附录C铣削离合器壳体内圆柱面程序表 (24) 附录D铣削离合器壳体内部型腔程序表 (24) 附录E循环子程序表 (26) 附录F刀具及工序工艺卡片 (31) 致谢 (32)

第一章数控技术及离合器的运用 如今的社会,数控技术无疑是制造业的行进主动力,向数控车床,铣床,注塑机床,各种床,各种设备,在他们没有加上数控这个前缀之前,它的加工的每个步骤机会都是人工操作引导,而如今数控取代了大部分的人力,节省了我们的时间和人力,并且更加的精准更加的迅速。当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。 数控加工,是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,但也发生了明显的变化。用数字信息控制零件和刀具位移的机械加工方法。它是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。 数控加工工艺是采用数控机床加工零件时所采用的各种加工方法和技术手段的总和,它应用于整个数控加工工艺过程。数控加工工艺是伴随着数控机床的产生、发展而逐步完善起来的一种应用技术,它是人们对大量数控加工实践的总结。 数控加工工艺是数控编程的前提和依据。没有符合实际的、科学合理的数控加工工艺,就不可能有真正切实可行的数控加工程序。数控编程就是将所制定的数控加工工艺内容格式化、符号化,形成数控加工程序,以使数控机床能够正常地识别和执行。 在离合器的加工中数控工艺、编写数控代码及进行数控加工也是主要部分,其具体内容如下: 1、绘制CAD图,分析零件的结构及图纸,明确加工要求。 2、确定数控加工内容,明确数控加工工序步骤,计算相关尺寸。 3、确定数控加工机床,合理选择加工时所用刀具。 4、选择合理的切削用量(进给量、切削速度、主轴转速)。 5、在上述基础之上编写相应的数控加工工艺过程卡、数控加工工序卡、数控加工刀 具卡。 6、编写数控代码及进行数控加工。 7、最后完成相应的毕业设计说明书的编写。 离合器分为四种,电磁离合器,磁粉离合器,摩擦式离合器,液力耦合器。 电磁离合器可称之为电磁联轴器,其利用电磁能的作用使用力矩从主动侧传向被动侧,从而完成机械机构的连接,实现了传动系统的功能传递。目前自动机床制造领域已普遍采用天机电磁离合器,由于电磁离合器具有良好的传动性,所以大大的提高了自动机床的工作效率。电磁离合器也具有独特的技术性能和多方面的应用的可行性,也被广泛的应用于包装机、冶金设备,印刷机、纺织机、绕线机等制造领域。 那么磁粉离合器是根据电磁原理和利用磁粉传递转矩的,具有激磁电流和传递转矩基本成线性关系,在同滑差无关的情况下能够传递一定的转矩,具有响应速度快,机构简单,无污染,无噪音,无冲击振动,节约能源等优点,是一种多用途性能优越的自动控制元件,其主要应用于印刷机械,纺织机械,造纸机械,制袋机械,电

任务引入 以离合器操纵机构的故障引入所学知识。 知识链接 一、离合器的操纵机构 离合器操纵机构有机械式、液压式和助力式等。目前汽车离合器广泛采用的是机械式或液压式操纵机构。 1.机械式操纵机构 杆系传动式离合器操纵机构包括踏板组件、调整推杆、调整螺母、分离叉、分离推杆、横轴、回位弹簧等。 2.液压式操纵机构 液压式离合器操纵机构主要由离合器主缸(又称总泵)、液压管路和离合器工作缸(又称分泵)组成。 (1)主缸的结构和工作原理 离合器主缸具有以下功能:使油液通过管路流至离合器分泵,通过使用进油孔和补偿孔对温度变化和最小油液损失进行补偿,以维持正确的流量;通过储油箱补偿孔排出流体,补偿了离合器从动盘和压盘的磨损,从而无需进行周期性调整。 (2)工作缸的构造

工作缸内装有活塞、皮碗、推杆和放气螺钉等。 (3)液压式操纵系统的自动调整机构 近年来一些车型的液压操纵系统中采用了自动调整机构。 二、离合器的主要设计要求 1.具有合适的储备能力,既能保证传递发动机的最大转矩又能防止传动系过载。 2.接合平顺柔和,保证汽车平稳起步。 3.分离迅速、彻底,便于发动机起步和变速器换挡。 4.具有良好的散热能力。由于离合器接合过程中,主从动部分间存在相对滑转,在频繁使用时会产生大量的热,如不及时散热,会严重影响使用寿命和工作的可靠性。 5.操纵轻便,以减轻驾驶员的疲劳。 6.从动部分的转动惯量应尽可能减小,以减小换挡时的冲击。 (一)技术标准及要求: 1 .离合器踏板自由行程15~25mm ,总行程150 ± 5mm ; 2 .离合器摩擦片外径210mm 。 (二)EQ1092型汽车离合器的拆装 分解(1)在离合器盖和压盘上做好记号; (2)利用离合器专用压具将压紧弹簧压缩,拆下分离杠杆支架螺栓; (3)放松压力,取下离合器盖、压紧弹簧及隔热垫圈;

壳体加工工艺 1.目的: 壳体加工应符合相关标准的要求,根据《电工设备的设备构体公差钣金件和结构件的一般公差及其选用规则》、《冲压件毛刺高度》,对静负荷、提升、耐机械冲击、异常发热、护电路连续性、老化腐蚀等要求应符合《低压成套开关设备和控制设备空壳体的一般要求》以及产品标准的要求。 2.钢板下料工艺 2.1依据及适用范围 公差依据《电工设备的设备构体公差钣金件和结构件的一般公差及其选用规,《电工设备的设备构体公差金属剪切件的一般公差》控制,其中剪切宽度、长度、直线度和剪切垂直度的一般公差,分为A、B两级。根据不同要求,可分别选用或混合选用。 适用于产品钢板下料工序用。 2.2设备、工具及量具 剪板机、扳手、盒尺、钢板尺等。 2.3工艺过程 (1)看图纸、技术要求并核对来料有无差错。 (2)操作要符合剪板机使用要求,试车运转正常后试料,经检查符合要求后方可加工 (3)下料前应先对板料沿长度方向齐边,然后沿宽度方向取直角边齐边。 (4)调整尺寸、角度,使其符合技术要求。 (5)下料时首件必须检查,加工中进行抽检,使其符合要求。 (6)加工完的料应码放整齐,并按要求进行标识。 (7)加工完毕,余料、残料要清除干净。 2.4检查 (1)剪切不得有咬边、拉伸现象,下料毛刺不得大于0.2mm。 (2)剪切尺寸公差应在允许偏差范围内。

2.5安全及注意事项 (1)料未放稳前,不得把脚放在踏板上,以免造成质量和工伤事故。 (2)操作者应熟悉设备性能,操作时应精神集中。 (3)设备上禁止堆放与工作无关的物品,要保持设备周围环境整洁。 (4)设备应按要求进行保养,防护装置应安全可靠。 (5)剪板机油杯注满润滑油,检查电器设备的安全可靠性,检查有无其他事故隐患。 (6)装换刀片时,刀槽要清洁,刀要放正,螺钉紧固要均匀,检查刀口间隙是否为所裁料厚的6%. 3.冲压工艺 3.1依据及适用范围 公差依据《电工设备的设备构体公差金属冷冲压件的一般公差》(JB/T 6753.3-93)的表控制 适用于配电柜结构冲孔、落料、抹角之用。 3.2设备 冲床:应根据工件的冲裁力来选择不同吨位的冲床,使用的模具需经检验合格后方可使用。 3.3工艺过程 (1)试车检查机械、电气性能应安全可靠性。 (2)需加工的零件应经上道工序检验合格后方可加工。 (3)加工前要明确技术要求,核对来料有无差错。 (4)根据加工要求选择相应模具。 (5)先将冲床滑块点到上死点,将上模装入滑块模柄槽内,摆正放平;将螺钉、顶丝旋紧,上模与滑块底面不得有间隙。 (6)将床面擦抹干净,去净油污铁屑后,将下模放在冲床台面上。 (7)点动开车或手盘大轮,使滑块至下死点纫入下模,调整连杆高度,使模具冲程合适。 (8)调整冲模间隙,保证周围间隙一致。 (9)将下模用压板压紧、压平,垫铁与底模盘要等高度,固定点要对称。

解密汽车仪表板材料及制造工艺 随着汽车在安全及环保性方面的发展,人们对汽车饰件在安全性及环保性方面的要求也越来越高;随着仪表板外形设计美观的要求,越来越多的仪表板采用无缝气囊门的外观设计,因此对汽车仪表板来说,一个好的仪表板不仅要有设计新颖美观的外形,舒适的手感,而且还需具有优良的老化性能及与乘客的良好相容性(优良的散发特性)。 由于PVC材料具有良好的手感和花纹成型性且材料成本低等优点,因此目前PVC搪塑仍是使用最广的仪表板表皮加工工艺,PVC粉料占据了搪塑成型工艺的绝大部分市场。由于PVC材料的玻璃化温度较高,材料在低温环境下发脆,易造成无缝气囊仪表板在低温状态爆破时,气囊区域PVC表皮碎裂而飞出,对乘客产生安全隐患,PVC在抗老化性、增塑剂迁移等方面也存在问题,因此出于安全及环保原因,目前各主机、饰件及材料生产厂商相继开发出了PVC的替代材料及工艺。 由此可见,随着环保要求的不断提高,与环境相容性较差的材料将逐渐被替代。今后,仪表板表皮材料将在以下性能上不断改进:优良的安全性能,低温性能;优良的老化性能,抗UV性能;易于循环使用;减小成雾性;材料无害性、与环境及人的相容性。 根据仪表板表皮性能这些发展要求,世界各主机、饰件及材料生产厂商不断开发出新的材料及成型工艺以满足表皮性能的发展要求,以下将对仪表板饰面表皮的一些性能优异的新材料及其成型工艺进行介绍。 搪塑成型工艺 搪塑工艺是当前一项成熟并使用广泛的成型工艺,其加工成型工艺简单,是目前应用最广的工艺。目前搪塑模可采用的皮纹也越来越广,如缝纫线(StitchLine),主要的环保新材料有热塑性聚烯烃(TPO)、热塑性聚氨酯(TPU)粉料。 1.热塑性聚氨酯TPU 热塑性聚氨酯TPU结合了橡胶的物理机械性能,具有优良热塑性及工艺加工性。其优点有:是一种环保型的材料,可回收循环使用;具有优良的物理机械性能、可使用较薄的表皮厚度;良好的耐化学性、耐老化性、抗摩损性;TPU搪塑料无须添加增塑剂,其具有良好的气味及散发特性;优良的低温性能,在低温状态下保持着优良的弹性,玻璃化温度为-50℃。 TPU搪塑粉料分二种,一种为芳香族聚氨酯,另一种为脂肪族聚氨酯。芳香族聚氨酯由芳香族异氰酸脂MDI及聚醚组成,脂肪族聚氨酯由脂肪族异氰酸脂如HDI、IPDI和聚酯或丙烯酸聚醚组成。由于芳香族异氰酸脂存在不饱和键,易产生变黄及粉化现象,因此早期使用的芳香族TPU搪塑表皮表面需喷上涂层,以防止表皮变黄。目前开发的TPU搪塑粉料一般都是脂肪族体系,脂肪族聚氨酯具有优良的抗紫外线、耐光性,因此无须对表皮表面进行喷涂处理,但脂肪族TPU一般的加工性能及高成本却影响了TPU材料的推广。由于脂肪族TPU优良的耐光性及舒适的手感,其在中高端的产品上应有较好的应用前景。

摘要 论述了航空发动机上活门壳体的机械加工工艺规程的制定过程,及一套夹具的设计过程。本文参考了大量的与机床夹具相关的文献,并分析了国内外机床夹具的发展研究现状。论文对零件进行了工艺性分析,确定了毛坯的制造形势及技术要求,为工艺路线的编制奠定了基础,最终确定了零件加工的工艺路线方案。通过六点定位原理设计了一套铣床夹具。以SolidWorks软件为三维可视化设计平台,完成了对零件可视化设计的三维实体建模。 关键词:壳体;工艺规程;夹具;三维设计

Abstract Discusses on the aircraft engine the valve casing machining process planning formulation process, and a fixture of the design process.In this paper, a lot of reference and machine tool fixture in relevant literature, and has analyzed the domestic and foreign research status the development of machine tool fixture.Study on the parts of the process analysis, to determine the blank of manufacturing situation and technical requirements, process route for the preparation of laid the foundation, and ultimately determine the machining process route plan.By six point locating principle to design a set of milling fixture.Taking SolidWorks software for 3D visual design platform, completed the parts design visualization of 3D entity modeling. Key words: shell; procedure; fixture; three dimensional design

壳体零件机械加工工艺规程制订及工艺装备设计

目录 第一部分工艺设计说明书……………………………………………………………………………第二部分第05道工序夹具设计说明书……………………………………………………………第三部分第08道工序刀具设计说明书……………………………………………………………第四部分第08号工序量具设计说明书……………………………………………………………第五部分毕业设计体会………………………………………………………………………………

陕西航空职业技术学院 二零零七届毕业设计(论文)任务书 专业:机械制造班级:机制5022班姓名:学号:13# 一、设计题目:壳体零件机械加工工艺规程制订及工艺装备设计 二、设计条件: 1、零件图 2、生产批量:中批量生产 三、设计内容: ㈠零件图分析: 1、零件图工艺性分析(结构工艺性及条件分析); 2、绘制零件图。 ㈡毛坯选择 ㈢机械加工工艺路线确定: 1、加工方案分析及确定 2、基准的选择 3、绘制加工工艺流程图 ㈣工序尺寸及其公差确定 1、基准重合时(工序尺寸关系图绘制); 2、利用工序尺寸关系图计算工序尺寸; 3、基准重合时(绘制尺寸链图)并计算工序尺寸。 ㈤设备及其工艺装备的确定 ㈥切削用量及工时定额确定:确定全部工序切削用量及工时定额。 ㈦工艺文件制订: 1、编写工艺文件设计说明书: 2、编写工艺规程: ㈧指定工序机床夹具设计 1、工序图分析; 2、定位方案确定; 3、定位误差计算; 4、夹具总装图绘制; ㈨刀具、量具设计 四设计任务(工作量): 1、零件机械加工工艺规程制订设计说明书一份; 2、工艺文件一套(含工艺流程卡片、某一道工序的工序卡片、全套工序附图); 3、机床夹具设计说明书一份; 4、夹具总装图一张(A2图纸);零件图两张(A4图纸); 5、刀量具设计说明书一份; 6、刀具工作图一张(A4图纸);量具图一张(A4图纸)。 五起止日期: 2006年11月28日——2007年1月20日(共8周) 六指导教师: 七审核批准 教研室主任:系主任: 八设计评语: 年月日九设计成绩:年月日

汽车制造的冲压工艺培训资料 培训讲师-倪慨宇2012年12月培训范围:冲压工艺、车间、工装管理员 主要内容及介绍: 1、冲压前期工作 1.1开卷--洗 2、汽车制造中的冲压工艺 2.1 冲压工艺的基本知识 2.2汽车覆盖件 2.2.1介绍 2.2.2覆盖件分类及工艺特性 2.2.3特点及要求 2.3覆盖件冲模 2.3.1拉延模 2.3.1.1工艺补充与拉延筋 2.3.1.2拉延质量及穿、冲工艺孔

2.3.2修边模 2.3.2.1修边模介绍 2.3.2.2修边模的分类 2.3.3翻边模 2.3.3.1翻遍模的介绍 2.3.3.2翻遍模的分类 2.4汽车制造冲压工艺的新发展2.4.1模块式冲压 2.4.2亚毫米冲压 2.4.3特种冲压成型技 2.4.4液压式成型技 2.4.5电磁式成型技术 2.5 A级曲面介绍

1、冲压前期工作(开卷----清洗) 第一步首先需要做的就是开卷工艺,所谓开卷就是将送到工厂中的钢板卷还原成钢板,同时对钢材进行表面的清洗并进行初步的粗裁剪。 在钢板出厂前,往往会涂有防锈油,同时运输期间外界的污染物物也会附着在钢板上,这些杂质的存在会导致车辆在喷涂和焊接上导致喷漆不均和焊点不牢,因此在冲压钢板之前需要清洗掉它们。同时清洗钢板必须使用专用的洗涤溶剂,不可用酸性或者碱性溶剂,因为酸性或碱性会给车用钢板造成损伤,影响车身的质量造成钢板腐蚀。 粗剪后的钢板就像上图一样将按照生产计划投放到各条生产线上。目前开卷工艺的生产频率可达60片/分钟,而粗剪的精度也可达到0.1mm,与一根头发丝的粗细相当。 2、汽车制造中的冲压工艺 2.1冲压工艺的基本知识 汽车制造中有60%-70%的金属零部件需经塑性加工成形,冲压加工是完成金属塑性成形的一种重要手段,它是最基本、最传统、最重要的金属加工方法之一。车身上的各种覆盖件(图片)、车内支撑件、结构加强件,还有大量的汽车零部

如何正确使用离合器 对于手挡车来说,要想驾驶自如,离合器的重要性可谓首当其冲。但如何正确使用离合器呢? 无事不要踩离合。汽车上的离合器在正常行车时,是处在紧密接合状态,离合器应无滑转。在开车时除汽车起步、换挡 和低速刹车需要踩下离合器踏板外,其他时间都不要没事踩离合,或把脚放在离合器踏板上。行车时把脚长时间放在离合器踏板上,很容易造成离合器打滑、离合器片烧蚀等现象,严重时甚至使离合器压盘、飞轮端面烧蚀拉伤,导致离合器压紧弹簧退火等故障。同时,还会导致费油、费车,增加行车费用。 起步时的正确操作。起步时离合器踏析的操作要领是“一快、二慢、三联动”。即在踏板抬起开始时快抬;当离合器出现半联动时(此时发动机的声音有变化),踏板抬起的速度稍慢;由联动到完全结合的过程,将踏板慢慢拾起在离合器踏板抬起的同时,根据发动机阻力大小逐渐踩下油门踏板,使汽车平稳起步。 换挡时的正确操作。在行车中换挡时,操纵离合器踏板应迅速踩下并抬起,不要出现半联动现象,否则,会加速离合器

的磨损。另外,操作时要注意与油门配合。 为使换挡平顺,减轻变速器换挡机构和离合器的磨损,提倡使用“两脚离合器换挡法”。这种方法虽然操作较复杂,却是开车省车省钱的好方法。 在刹车时的正确使用。在汽车的行车中,除低速制动停车需要踩下离合器踏板外,其他情况下的制动都尽量不要踩下离 合器踏板。 低速行车中制动停车的操纵方法是先踩下制动踏板,然后再踩下离合器踏板,使汽车平稳地停下来。 新手上路开车“36计 第1计:调整好驾驶姿势 正确的驾驶姿势对安全行车是非常重要的,不但可以消除长时间驾驶的疲劳,保证良好的驾驶视野,而且还可以使驾驶动作更准确、迅速与合理。驾驶姿势主要与转向盘及座椅有关。在坐进驾驶席之后,首先应该深深地坐在座椅后部,使腰部和肩部靠在椅背上。先感受一下座椅的前后距离和靠背角度是否合适,然后把手臂伸向前方,自然握住转向盘的两侧。这时,必须使手腕能自

仪表板:汽车仪表板材料及制造工艺 随着汽车在安全及环保性方面的发展,人们对汽车饰件在安全性及环保性方面的要求也越来越高;随着仪表板外形设计美观的要求,越来越多的仪表板采用无缝气囊门的外观设计,因此对汽车仪表板来说,一个好的仪表板不仅要有设计新颖美观的外形,舒适的手感,而且还需具有优良的老化性能及与乘客的良好相容性(优良的散发特性)。 由于PVC材料具有良好的手感和花纹成型性且材料成本低等优点,因此目前PVC搪塑仍是使用最广的仪表板表皮加工工艺,PVC粉料占据了搪塑成型工艺的绝大部分市场。由于PVC材料的玻璃化温度较高,材料在低温环境下发脆,易造成无缝气囊仪表板在低温状态爆破时,气囊区域PVC表皮碎裂而飞出,对乘客产生安全隐患,PVC在抗老化性、增塑剂迁移等方面也存在问题,因此出于安全及环保原因,目前各主机、饰件及材料生产厂商相继开发出了PVC的替代材料及工艺。 由此可见,随着环保要求的不断提高,与环境相容性较差的材料将逐渐被替代。今后,仪表板表皮材料将在以下性能上不断改进:优良的安全性能,低温性能;优良的老化性能,抗UV性能;易于循环使用;减小成雾性;材料无害性、与环境及人的相容性。 根据仪表板表皮性能这些发展要求,世界各主机、饰件及材料生产厂商不断开发出新的材料及成型工艺以满足表皮性能的发展要求,以下将对仪表板饰面表皮的一些性能优异的新材料及其成型工艺进行介绍。 搪塑成型工艺 搪塑工艺是当前一项成熟并使用广泛的成型工艺,其加工成型工艺简单,是

目前应用最广的工艺。目前搪塑模可采用的皮纹也越来越广,如缝纫线(Stitch Line),主要的环保新材料有热塑性聚烯烃(TPO)、热塑性聚氨酯(TPU)粉料。 1.热塑性聚氨酯TPU 热塑性聚氨酯TPU结合了橡胶的物理机械性能,具有优良热塑性及工艺加工性。其优点有:是一种环保型的材料,可回收循环使用;具有优良的物理机械性能、可使用较薄的表皮厚度;良好的耐化学性、耐老化性、抗摩损性;TPU搪塑料无须添加增塑剂,其具有良好的气味及散发特性;优良的低温性能,在低温状态下保持着优良的弹性,玻璃化温度为-50℃。 TPU搪塑粉料分二种,一种为芳香族聚氨酯,另一种为脂肪族聚氨酯。芳香族聚氨酯由芳香族异氰酸脂MDI及聚醚组成,脂肪族聚氨酯由脂肪族异氰酸脂如HDI、IPDI和聚酯或丙烯酸聚醚组成。由于芳香族异氰酸脂存在不饱和键,易产生变黄及粉化现象,因此早期使用的芳香族TPU搪塑表皮表面需喷上涂层,以防止表皮变黄。目前开发的TPU搪塑粉料一般都是脂肪族体系,脂肪族聚氨酯具有优良的抗紫外线、耐光性,因此无须对表皮表面进行喷涂处理,但脂肪族TPU一般的加工性能及高成本却影响了TPU材料的推广。由于脂肪族TPU优良的耐光性及舒适的手感,其在中高端的产品上应有较好的应用前景。 2.热塑性聚烯烃TPO TPO搪塑粉料是一种新型的聚烯烃材料,目前只有少量应用,如Inteva公司。主要存在以下缺点待解决:表皮耐刮擦性差,脱模时易产生明显脱模痕而造成大量报废;耐油性差;脱模较困难,对仪表板外形设计局限性较大;成型温度范围较窄。 真空成型工艺

汽车离合器工作原理图解 无论对于新手还是老驾驶员,认识下离合器工作原理都有助于理解实际操作中遇到的问题,下面有汽车离合器工作原理图解,将了汽车离合器如何工作的: 离合器位于发动机与变速器之间,是汽车传动系统中直接与发动机相联系的部件,也可以说是发动机与变速器动力传递的“开关”它是一种既能传递动力,又能切断动力的传动机构。离合器的主要作用是保证汽车能平稳起步,变速换挡时减轻变速齿轮的冲击载荷并防止传动系过载。 所谓离合器,顾名思义就是说利用“离”与“合”来传递适量的动力。发动机始终在旋转,而车轮则不会。要使车辆停止而不损坏发动机,车轮需要以某种方式与发动机断开。离合器通过控制发动机和变速器之间的滑程,使我们可以轻松地将旋转着的发动机连接到没有旋转的变速器上。 ●离合器结构 (1)主动部分:飞轮、压盘、离合器盖等; (2)从动部分:从动盘、从动轴(即变速器第一轴);

(3)压紧部分:压紧弹簧; (4)操纵机构:分离杠杆、分离杠杆支承柱、摆动销、分离套筒、分离轴承、离合器踏板等。 ●离合器工作状态 离合器分为三个工作状态,即不踩下离合器的全连动,部分踩下离合器的半连动,以及踩下离合器的不连动。当车辆在正常行驶时,压盘是紧紧挤靠在飞轮的摩擦片上的,此时压盘与摩擦片之间的摩擦力最大,输入轴和输出轴之间保持相对静摩擦,二者转速相同。当车辆起步时,司机踩下离合器,离合器踏板的运动拉动压盘向后靠,也就是压盘与摩擦片分离,此时压盘与飞轮完全不接触,也就不存在相对摩擦。 最后一种,也就是离合器的半连动状态。此时,压盘与摩擦片的摩擦力小于全连动状态。离合器压盘与飞轮上的摩擦片之间是滑动摩擦状态。飞轮的转速大于输出轴的转速,从飞轮传输出来的动力部分传递给变速箱。此时发动机与驱动轮之间相当于一种软连接状态。 ●离合器打滑 离合器盘上的摩擦材料与盘式制动器衬块或鼓式制动器制动蹄上的摩擦材料非常类似,一段时间后就会磨薄。磨薄之后离合器将开始打滑,最终无法将任何动力从发动机传输到车轮。 离合器只在离合器盘和飞轮以不同速度旋转时才会发生磨损。当它们锁定在一起时,摩擦材料会紧紧地顶住飞轮,并且同步旋转。只有在离合器盘逆着飞轮打滑时,才会发生磨损。 了解离合器的构造,合理地使用离合器,能延长离合器的使用寿命,以及其他传动部分的使用寿命。

攀枝花学院 Panzhihua University 本科毕业设计<论文) 文献综述 院 <系):机械工程学院 专业:机械设计制造及其自动化 班级: 2009级机制4班 学生姓名:周勇均学号: 200910601170 2018年 3 月4日

一、前言 制造工艺是制造技术的灵魂、核心和关键,是生产中最活跃的因素。其过程是采用金属切削刀具或磨具及其他加工方法来加工工件,使工件达到所要求的形状、尺寸、表面粗糙度和力学物理性能,从而生产成为合格零件。而机械加工工艺规程是规定产品或零件机械加工工艺过程和操作方法等的工艺文件,是一切有关生产人员都应严格执行、认真贯彻的纪律性文件。机床夹具是机床上装夹工件的一种装置,其作用是使工件相对于机床和刀具有一个正确的位置,并在加工过程中保持这个位置不变。使用夹具可以有效的保证加工质量,提高生产效率,降低生产成本,扩大机床的工艺范围,减轻工人劳动强度,保证安全生产等,因此,夹具在机械制造中占有重要的地位。考虑到机械加工工艺安排及夹具的使用在壳体的生产中直接影响到其加工质量和生产效率等,所以对壳体的机械加工工艺及夹具设计的课题有着十分重要的意义。 课题的主要研究内容是减速器壳体的加工工艺和夹具的设计。其中需要解决的主要问题是处理好生产中工件的加工质量、生产效率和经济性之间的关系。为了更好地完成课题,拓展关于设计的有关知识面,我通过图书馆书籍的借阅以及网上的相关资料的搜索等方式进行设计资料的收集。主要查阅的资料和书籍有:《机械加工工艺师手册》《金属切削原理与刀具》《机械制造工艺学》《金属切削机床夹具设计手册》《床夹具图册》《机械零件设计手册》《公差与配合》《机械设计基础》《机械制图<应用本科)》《金属工艺学》等。 二、文献资料综述一<加工工艺部分) 工艺路线是制造单位按照规定的作业流程完成生产任务的途径,主要用来进行工序排产和车间成本统计。其包含了定位基准的选择,主要表面的加工,加工阶段的划分与工序的合理组合等内容。通过查阅了杨淑子主编《机械加工工艺师手册》,现就文中有关内容论述如下:1、定位基准的选择 在制定工艺过程时,选择定位基准的主要目的是为了保证加工表面的位置精度,因此选择定位基准的总原则应该是从有较高位置精度要求的表面中进行选择。定位基准的选择包括粗基准和精基准的选择。 在制订零件机械加工工艺路线时,总是首先考虑选择怎样的精基准把各个主要表面加工出来,然后再考虑选择怎么的粗基准把作为精基准的表面先加工出来。机械加工工艺路线的制定中粗基准和精基准的选择很关键,选择是否合理直接关系到加工工艺路线制订的全局。 <1)粗基准的选择 选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位子符合图纸要求。 粗基准的选择原则是:

如何正确使用离合器与油门、挡位 离合器是汽车传动系中直接与发动机相关联的部件,其主动部分和从动部分 可以暂时分离,又可以逐渐接合,并且在传动过程中还要有可能相对转动, 通过主动、从动两部分的相互作用把发动机的动力扭距传递给驱动系统,来 实现汽车的起步、换挡等功能。离合器的作用有三:一是保证汽车平稳起步,二是保证传动系换挡时工作平顺,三是防止汽车传动系过载。 起步时,踩踏离合器踏板时一定要一脚到底,使离合器彻底分离。抬起离合 器踏板时,开始要快抬,当感觉到离合器压盘逐渐结合至半联动后,再放慢 速度。在慢抬过程中,根据发动机的实际反映情况,逐渐踏下油门踏板,使 汽车平稳起步。离合与油门的使用配合需要一定的技巧,新手需要有一段时 间的驾驶练习后慢慢掌握。 行车中换挡,应迅速踩下离合器踏板并抬起,不要出现半联动现象,避免增 加离合器的磨损。行车换挡时离合器松得过快容易造成顿车,这样不但毁车,而且驾乘感觉非常不舒服。 减速停车时,也要踩离合器踏板,最好在车速降到20km/h以下。操做方法是先踩制动踏板,然后再踩离合器踏板,使汽车平稳停车。不要养成先踩离合,再进行制动的坏习惯,这样会加剧离合器的磨损,而且也很费油。同样,踩 着离合器踏板高速惯性滑行的做法也非常不好,因为发动机本身有制动功能,这样做不仅使汽车行驶状况难以控制,而且会损坏离合器,同时也容易发生 危险。 新手往往因为担心熄火,总是习惯性地踩离合,这是一个坏习惯,长期如此 不仅会加剧离合的磨损,而且容易造成离合器打滑、离合器片烧蚀、压紧弹 簧退火等现象。同时,还会导致费油、费车,增加行车费用。汽车正常行车时,离合器处在紧密接合状态,离合器应无滑转。所以新手从开始学车时就 要养成良好的驾驶习惯:除起步、换挡和低速制动时以外,其他时间都不要 踩离合,更不要把脚一直放在离合器踏板上。 起步前将挡位置于空挡,打火后踩下离合器踏板,将挡杆挂入1挡,慢慢松 开离合器,配合油门,启动汽车。正确操作要领是:一快、二慢、三联动。 即在踏板抬起开始时快抬;当离合器出现半联动时(此时发动机的声音有变化),踏板抬起的速度稍慢;由联动到完全结合的过程,将踏板慢慢抬起。在离合

壳体加工工艺及其夹具设计 学生姓名: 学生学号: 院(系):机械工程 年级专业:机械设计制造及其自动化 指导教师:

摘要 本课题的主要研究内容是某种壳体零件的机械加工工艺及夹具设计。壳体零件是一种很重要的零件,它起到了支承和包容传动的作用。本课题的主要任务就是设计一种加工成本低,加工时间短,加工合理的一种方案,还要设计一种专用夹具。在设计初,首先要看懂零件图,并对零件的结构和工艺进行分析,明确粗基准和精基准的选择,确定零件的加工余量与毛坯的尺寸,从而明确零件的加工工艺过程,最后再计算各工序的切削用量及工时。 夹具是零件加工的夹紧装置,是加工零件的一种必不可少的装置。随着零件的尺寸变化,越来越多的夹具被淘汰了,因此,设计一套专用夹具是十分有必要的。在设计专用家具时要考虑工件的定位方案(如:定位原理分析、定位方法、定位元件及其装置),工件的夹紧方案和设计夹紧机构,家具的其他组成部分,夹具的结构形式等。 关键字:壳体,工艺分析,专用夹具

Abstract The main research contents of this subject is mechanical processing technology and fixture design of some of the shell parts. The shell parts is a kind of parts is very important, and it plays a supporting and embracing transmission function. The main task of this project is to design a low cost, short processing time, a scheme of reasonable, but also to design a special fixture. At the beginning of the design, first of all to understand the part drawing, and the structure and process of parts is analyzed, clear and benchmark crude benchmarks selection, determination of machining allowance and blank parts size, machining process so as to clear the parts, then calculate the amount of cutting and working hours of each working procedure. Fixture clamping device parts processing, is a device for processing parts. Along with the change in the size of the fixture parts, more and more to be eliminated, therefore, to design a special fixture is very necessary. In the design o f special furniture to consider the workpiece positioning Programme (such as: positioning principle analysis, positioning method, positioning device and device), workpiece clamping scheme and the design of clamping mechanism, the other part of the furniture, fixture structure etc.. Keywords: Housing: Process Analysis: special fixture.

汽车仪表板设计简介 一、造型 仪表板是全车控制与现实的集中部位,仪表板的造型重点是对驾驶员操作区域的设计。现代轿车设计中,绝大多数的操纵开关都是供驾驶员专用的,所以,仪表板造型首先以驾驶员为之对仪表的可视性和对各种操作件的操作方便性为依据。在视觉效果上,仪表板位于市内视觉集中的部位,其形体队成员也有很强的视觉吸引力,应强调其造型的表现效果。 1.仪表板的布置 在不至仪表板是要根据相关标准来选用和确定所有仪表、显示器和主要操纵控制间的位置,此外还要从结构空间进行人机工程验证,其中包括视野性、手、脚活动范围、肘部空间、手伸及界面、按钮区布局等诸多方面。同时,在形体设计时,还要注意仪表板面的反光效果,既要提高仪表的可见度,又要通过表罩的漫反射方法减少炫光,还要防止仪表板上的高光点在风窗玻璃的内表面形成反射影像,以免干扰驾驶员的视觉。必须对仪表板的表面进行消光或亚光处理,已获得舒适安全的驾驶感觉。 仪表板上安装的仪表和各种器件大都来自不同的厂商,涉及时要保证个不同厂商器件的颜色、质感、纹理的统一,还要注意仪表表面、指针、屏显、数字、警示灯、刻度盘等的形体、颜色及灯光效果的统一,这些在方案设计初期都要处理妥当,为后期的细化和局部设计做好准备。 2.仪表板的造型分类 仪表板的器件按其功能一般划分为驾驶操控区、乘用功能区、保安区等几个部分 A区:驾驶员和副驾驶员共用的区域 B区:驾驶员座位操作区 C区:唯有驾驶员操作区 D区;A、B、C区以外的区域 现代汽车的仪表板造型概念以趋于多元化,通过不同的仪表指示区、中置控制区、按键功能区的划分和形体的连接可以组合成多种形式。按照仪表板的大的体面关系和结构分块形式基本可以分为以下几种类型:

汽车离合器毕业论文Last revision on 21 December 2020

成人高等教育毕业设计(论文) 学院(函授站): 年级专业: 层 次: 学 号: 姓 名: 指导教师: 起止时间:年 月 日~ 月 日 题 目: 汽车离合器的故障检测与排除

摘要 离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力。离合器是机械传动中的常用部件,可将传动系统随时分离或接合。本篇文章将详细讨论一下离合器常见的故障及其排除。 关键词:离合器;常见故障;诊断与排除;

目录 摘要............................................................ I 目录 (Ⅱ) 前言 (1) 一、离合器的组成 (2) 二、离合器的作用 (2) 三、离合器常见故障及排除 (3) 离合器打滑 (3) 离合器分离不彻底 (5) 换挡困难 (7) 离合器发抖 (8) 离合器异响 (10) 结论 (12) 参考文献 (13) 致谢 (14)

前言 离合器安装在发动机与变速器之间,是汽车传动系中直接与发动机相联系的总成件。通常离合器与发动机曲轴的飞轮组安装在一起,是发动机与汽车传动系之间切断和传递动力的部件。汽车从起步到正常行驶的整个过程中,驾驶员可根据需要操纵离合器,使发动机和传动系暂时分离或逐渐接合,以切断或传递发动机向传动系输出的动力。它的作用是使发动机与变速器之间能逐渐接合,从而保证汽车平稳起步;暂时切断发动机与变速器之间的联系,以便于换档和减少换档时的冲击;当汽车紧急制动时能起分离作用,防止变速器等传动系统过载,从而起到一定的保护作用。离合器类似于开关,接合或断离动力传递作用,因此,任何形式的汽车都有离合装置,只是形式不同而已。 一、离合器的组成 离合器主要的组成有:主动部分:飞轮、离合器盖、压盘;从动部分:从动盘、从动抽;压紧装置;分离机构;操纵机构 二、离合器的作用

西安理工大学高等技术学院毕业设计论文 壳体加工工艺及夹具设计 所在学院 专业 班级 姓名 学号 指导老师 年月日

摘要 壳体零件加工工艺及钻床夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。 关键词:工艺,工序,切削用量,夹紧,定位,误差

Abstract The shell parts processing technology and drilling fixture design is the design of process design, including machining process design and fixture three. In process design should first of all parts for analysis, to understand part of the process to design blank structure, and choose the good parts machining datum, design the process routes of the parts; then the parts of each step in the process to the size calculation, the key is to determine the craft equipment and the cutting dosage of each working procedure design; then the special fixture, the fixture for the various components of the design, such as the connecting part positioning devices, clamping element, a guide element, fixture and machine tools and other components; positioning error calculated by the analysis of fixture, jig structure the rationality and the deficiency, pay attention to improving and will design in. Keywords: process, process, cutting dosage, clamping, positioning

浅谈仪表板制造工艺

浅谈仪表板制造工艺 作者:浙江众泰汽车技术中心王智 仪表板简称“IP(Instrument panel)”,是汽车内饰的重要组成部分。由于具有得天独厚的空间位置,使得仪表板成为诸多操作功能的载体:驾驶者不仅可通过仪表板了解车辆的基本行驶状态,而且可对风口、音响、空调和灯光等进行控制,从而在确保安全的同时,享受到更多的驾乘乐趣。近年来,随着技术的不断进步,更多的操作功能被集成到了仪表板中。显然,为了确保所支撑的各种仪表和零件能够在高速行驶及振动状态下正常工作,仪表板必须具有足够的刚性,而为了减少发生意外时外力对正、副驾驶的冲击,还要求仪表板具有良好的吸能性。与此同时,出于舒适和审美的要求,仪表板的手感、皮纹、色泽和色调等也日益受到人们的重视。 总之,作为一种独特的内饰部件,仪表板集安全性、功能性、舒适性和装饰性于一身,这些性能的好坏已成为评判整车等级的重要标准之一。一般,不同的车型所配备的仪表板等级是完全不同的。根据车型的配置要求,可选择适合的仪表板生产工艺,以达到降低生产成本的目的。 仪表板种类及生产工艺

目前,常使用的仪表板主要包括:硬质仪表板、半硬质仪表板、搪塑发泡仪表板、阴模成型仪表板和聚氨酯喷涂仪表板等几种类型。不同的仪表板,其生产工艺也不尽相同。 一般,硬质仪表板(注塑件)的工艺流程为:注塑成型仪表板本体零件→焊接主要零件(如需要)→组装相关零件;半硬质仪表板(阳模吸塑件)的工艺流程为:注塑/压制仪表板骨架→吸塑成型表皮与骨架→切割孔和边→组装相关零件;搪塑发泡仪表板的工艺流程为:注塑成型仪表板骨架→真空成型/搪塑表皮→泡沬层的发泡处理→切割孔和边→焊接主要零件(如需要)→装配相关零件;阴模成型仪表板(阴模成型及表皮压纹)的工艺流程为:注塑成型仪表板骨架→真空成型/吸塑表面压纹→泡沬层的发泡→切割孔和边→焊接主要零件(如需要)→组装相关零件;聚氨酯喷涂仪表板的工艺流程为:注塑成型仪表板骨架→PU喷涂→发泡层发泡→切割孔和边→焊接主要零件(如需要)→组装相关零件。 仪表板的注塑成型 对于全塑的硬质仪表板和发泡仪表板而言,其骨架的注塑成型一般需要使用锁模力为2000~3000T的注塑机,骨架材料可以采用PC/ABS、SMA或PP+GF,表1对这3种材料的成型性、成本和使用性能做了比较。 表1 注塑成型骨架材料的比较 仪表板的注塑工艺可分为高压注塑和低压注塑两种方式。高压注塑的特点是:材料在经螺杆加热后被注入到闭模中成型。一般,经高压注塑成型的部件易出现缩印、变形和熔接痕等质量问题,这通常是由加强筋和/或浇口位置设计不当引起的,此外,材料或产品结构的不合理也会对此有所影响。低压注塑的主要特点是:经螺杆加热后的材料被注入到微闭合的模具中,模具在二