7.2齿轮齿廓设计

7.2.1 齿廓啮合基本定律

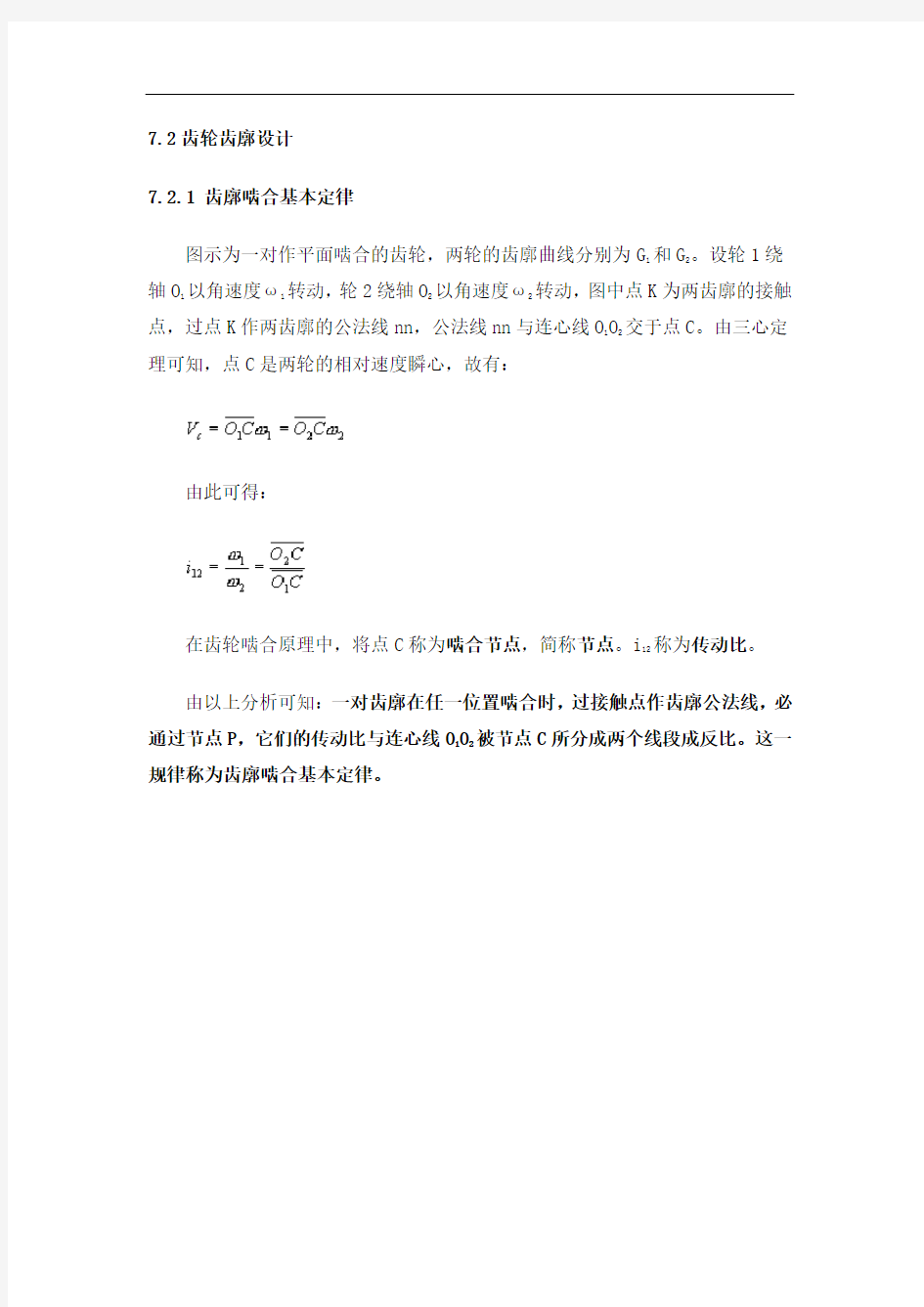

图示为一对作平面啮合的齿轮,两轮的齿廓曲线分别为G

1和G

2

。设轮1绕

轴O

1以角速度ω

1

转动,轮2绕轴O

2

以角速度ω

2

转动,图中点K为两齿廓的接触

点,过点K作两齿廓的公法线nn,公法线nn与连心线O

1O

2

交于点C。由三心定

理可知,点C是两轮的相对速度瞬心,故有:

由此可得:

在齿轮啮合原理中,将点C称为啮合节点,简称节点。i

12

称为传动比。

由以上分析可知:一对齿廓在任一位置啮合时,过接触点作齿廓公法线,必

通过节点P,它们的传动比与连心线O

1O

2

被节点C所分成两个线段成反比。这一

规律称为齿廓啮合基本定律。

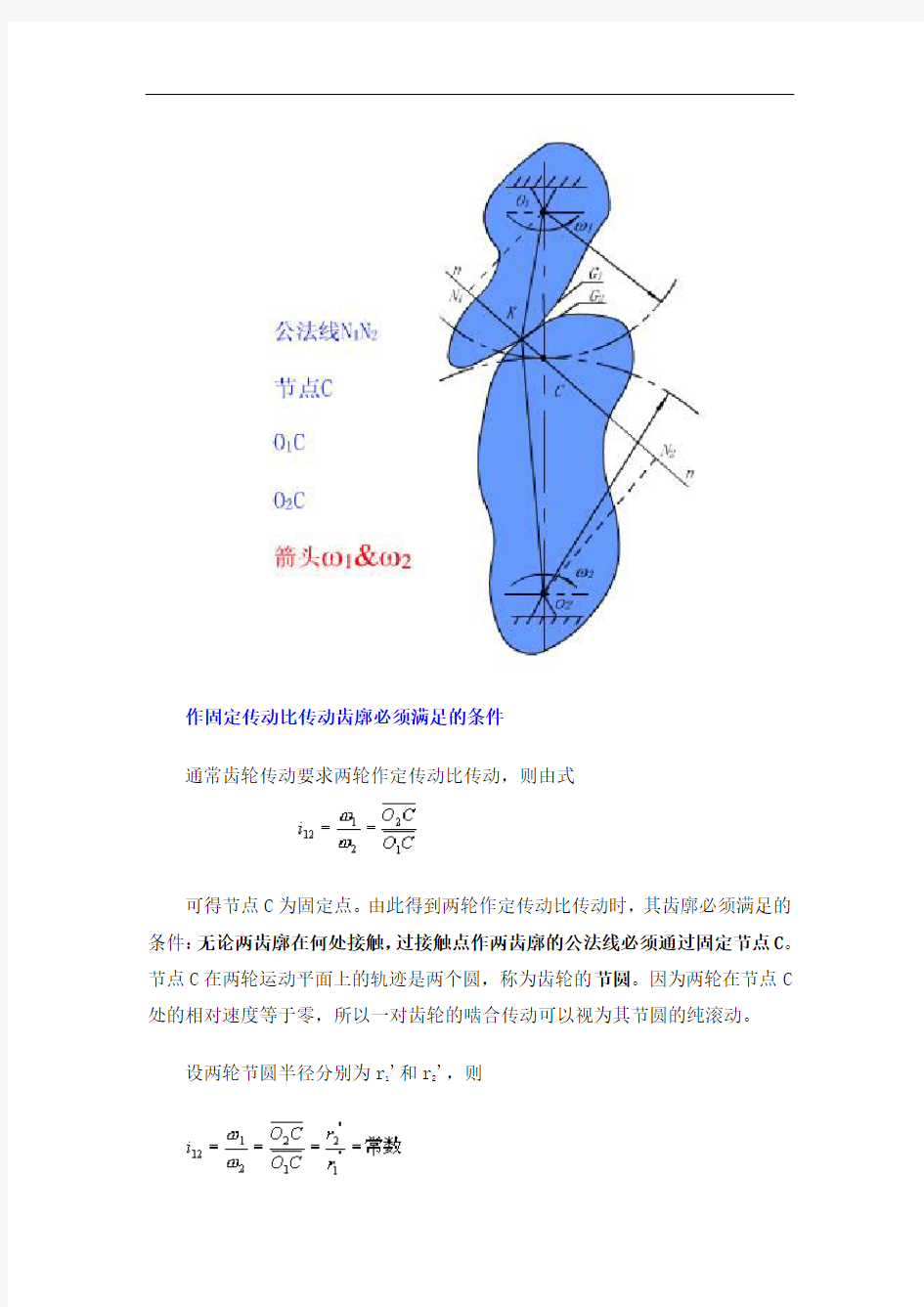

作固定传动比传动齿廓必须满足的条件

通常齿轮传动要求两轮作定传动比传动,则由式

可得节点C为固定点。由此得到两轮作定传动比传动时,其齿廓必须满足的条件:无论两齿廓在何处接触,过接触点作两齿廓的公法线必须通过固定节点C。节点C在两轮运动平面上的轨迹是两个圆,称为齿轮的节圆。因为两轮在节点C 处的相对速度等于零,所以一对齿轮的啮合传动可以视为其节圆的纯滚动。

设两轮节圆半径分别为r

1'和r

2

',则

共轭齿廓:

凡是满足齿廓啮合基本定律的一对齿廓称为共轭齿廓,共轭齿廓的齿廓曲线称为共轭曲线。理论上可以作为共轭齿廓的曲线有很多种,但是考虑到设计、制造、测量、安装及使用等问题,目前常用的齿廓曲线有渐开线、摆线和圆弧等。因渐开线齿廓能较全面地满足上述要求,因此现代的齿轮绝大多数都是采用渐开线齿廓。

7.2.2 渐开线齿廓

渐开线的形成

如图示,当直线n-n沿圆周作纯滚动时,直线上任意一点K的轨迹AK称为该圆的渐开线。

表示;

这个圆称为基圆,其半径用r

b

直线n-n称为渐开线的发生线,

θ

(=∠AOK)称为渐开线AK段的展角。

k

渐开线的性质

由渐开线的形成可知,渐开线具有下列性质:

1)发生线沿基圆滚过的长度,等于基圆上被滚过的弧长,即弦KB=弧AB。

(2)渐开线上任一点的法线必与基圆相切。

(3)发生线与基圆的切点B为渐开线上点K的曲率中心,而线段BK是相应的曲率半径。

由图可知:

渐开线上各点的曲率半径是不同的,离基圆愈远的点其曲率半径愈大;反之,则曲率半径愈小;渐开线在基圆上起始点A处的曲率半径为零。

⑷渐开线的形状决定于基圆的大小。

如图示,基圆愈大,渐开线愈平直;当基圆半径趋于无穷大时,渐开线将成为一条垂直于N3K的直线。后面介绍的齿条的齿廓就是这种直线齿廓。

⑸基圆内无渐开线。

渐开线齿廓的压力角

表示。若用此渐开线为如图所示,点K为渐开线上任意一点,其向径用r

k

齿轮的齿廓,当齿轮绕点O转动时,齿廓上点K速度的方向应垂直于直线OK,即沿直线mm。我们把法线BK与点K速度方向线mm之间所夹的锐角称为渐开线

表示,其大小等于∠KOB。

齿廓在该点的压力角,用α

k

由△KOB可得:

上式表明:渐开线上各点的压力角是不同的,离基圆愈远(矢径rk愈大),其压力角愈大;渐开线起始点A的压力角为零。

由图可知:

渐开线上各点的曲率半径是不同的,离基圆愈远的点其曲率半径愈大;反之,则曲率半径愈小;渐开线在基圆上起始点A处的曲率半径为零。

渐开线函数

由图可得:

即:

上式表明:展角θk是压力角αk的函数,称为渐开线函数。

工程上用invαk表示θk,即有

工程中已将不同压力角的渐开线函数计算出来制成表格以备查用,详见表2

如图示,若以渐开线起始点A的矢径OA为极轴,则渐开线上任意一点K的位置可用极坐标描述。联立(a)、(b)两式,可得渐开线的极坐标参数方程式为:

7.2.3渐开线齿廓的啮合特征

1. 啮合线是一条定直线

图示为一对渐开线齿廓g1、g2在任意位置啮合,啮合接触点为点K。过点K

作这对齿廓的公法线N

1N

2

,根据渐开线的性质可知,公法线N

1

N

2

必同时与两基圆

相切,即公法线N

1N

2

为两基圆的一条内公切线。由于两基圆的大小和位置均固定

不变,其内公切线只有一条。因此,不论两齿廓在任何位置啮合,它们的接触点一定在这条内公切线上(如图中的点K')。这条内公切线是接触点K的轨迹,称为啮合线,亦即一对渐开线齿廓的啮合线是一条定直线。

2. 能满足定传动比要求

如上所述,无论两齿廓在任何位置啮合,接触点的公法线是一条定直线,而

且该直线与连心线O

1O

2

的交点C是固定点。因此,一对渐开线齿廓能实现定传动

比传动。因图中△O

1N

1

C和△O

2

N

2

C相似,则传动比为:

3. 啮合角恒定不变

两齿廓在任意位置啮合时,接触点的公法线与节圆公切线之间所夹的锐角称为啮合角。因为两渐开线齿廓接触点的公法线始终是定直线,所以其啮合角始终不变,而且在数值上恒等于节圆压力角,用α'表示。在齿轮传动中,两齿廓间正压力的方向是沿其接触点的公法线之间,该方向随啮合角的改变而变化。渐开线齿廓啮合的啮合角不变,故齿廓间正压力的方向也始终不变,这对于齿轮传动的平稳性是十分有利的。

4.中心距具有可分性

由上式可知:一对渐开线齿廓啮合的传动比决定于其基圆的大小,而齿轮一经设计加工好后,它们的基圆也就固定不变,因此当两轮的实际中心距略有偏差时,仍能保持原传动比,此特点称为渐开线齿廓啮合的可分性。这一特点对渐开线齿轮的制造、安装都是十分有利的。

1 齿廓啮合基本定律 图示为一对作平面啮合的齿轮,两轮的齿廓曲线分别为G1和G2。设轮1绕轴O1以角速度ω1转动,轮2绕轴O2以角速度ω2转动,图中点K为两齿廓的接触点,过点K作两齿廓的公法线nn,公法线nn与连心线O1O2交于点C。由三心定理可知,点C是两轮的相对速度瞬心,故有:,由此可得: 在齿轮啮合原理中,将点C称为啮合节点,简称节点。i12称为传动比。 由以上分析可知:一对齿廓在任一位置啮合时,过接触点作齿廓公法线,必通过节点P,它们的传动比与连心线O1O2被节点C所分成两个线段成反比。这一规律称为齿廓啮合基本定律。 作固定传动比传动齿廓必须满足的条件 通常齿轮传动要求两轮作定传动比传动,则由式 可得节点C为固定点。由此得到两轮作定传动比传动时,其齿廓必须满足的条件:无论两齿廓在何处接触,过接触点作两齿廓的公法线必须通过固定节点C。节点C在两轮运动平面上的轨迹是两个圆,称为齿轮的节圆。因为两轮在节点C处的相对速度等于零,所以一对齿轮的啮合传动可以视为其节圆的纯滚动。

设两轮节圆半径分别为r1'和r2',则 共轭齿廓: 凡是满足齿廓啮合基本定律的一对齿廓称为共轭齿廓,共轭齿廓的齿廓曲线称为共轭曲线。理论上可以作为共轭齿廓的曲线有很多种,但是考虑到设计、制造、测量、安装及使用等问题,目前常用的齿廓曲线有渐开线、摆线和圆弧等。因渐开线齿廓能较全面地满足上述要求,因此现代的齿轮绝大多数都是采用渐开线齿廓。 2 渐开线齿廓 渐开线的形成 如图示,当直线n-n沿圆周作纯滚动时,直线上任意一点K的轨迹AK称为该圆的渐开线。 这个圆称为基圆,其半径用rb表示; 直线n-n称为渐开线的发生线, θk(=∠AOK)称为渐开线AK段的展角。 渐开线的性质

7.2齿轮齿廓设计 7.2.1 齿廓啮合基本定律 图示为一对作平面啮合的齿轮,两轮的齿廓曲线分别为G 1和G 2 。设轮1绕 轴O 1以角速度ω 1 转动,轮2绕轴O 2 以角速度ω 2 转动,图中点K为两齿廓的接触 点,过点K作两齿廓的公法线nn,公法线nn与连心线O 1O 2 交于点C。由三心定 理可知,点C是两轮的相对速度瞬心,故有: 由此可得: 在齿轮啮合原理中,将点C称为啮合节点,简称节点。i 12 称为传动比。 由以上分析可知:一对齿廓在任一位置啮合时,过接触点作齿廓公法线,必 通过节点P,它们的传动比与连心线O 1O 2 被节点C所分成两个线段成反比。这一 规律称为齿廓啮合基本定律。

作固定传动比传动齿廓必须满足的条件 通常齿轮传动要求两轮作定传动比传动,则由式 可得节点C为固定点。由此得到两轮作定传动比传动时,其齿廓必须满足的条件:无论两齿廓在何处接触,过接触点作两齿廓的公法线必须通过固定节点C。节点C在两轮运动平面上的轨迹是两个圆,称为齿轮的节圆。因为两轮在节点C 处的相对速度等于零,所以一对齿轮的啮合传动可以视为其节圆的纯滚动。 设两轮节圆半径分别为r 1'和r 2 ',则

共轭齿廓: 凡是满足齿廓啮合基本定律的一对齿廓称为共轭齿廓,共轭齿廓的齿廓曲线称为共轭曲线。理论上可以作为共轭齿廓的曲线有很多种,但是考虑到设计、制造、测量、安装及使用等问题,目前常用的齿廓曲线有渐开线、摆线和圆弧等。因渐开线齿廓能较全面地满足上述要求,因此现代的齿轮绝大多数都是采用渐开线齿廓。 7.2.2 渐开线齿廓 渐开线的形成 如图示,当直线n-n沿圆周作纯滚动时,直线上任意一点K的轨迹AK称为该圆的渐开线。 表示; 这个圆称为基圆,其半径用r b 直线n-n称为渐开线的发生线,

7.2 齿廓啮合基本定律与齿轮的齿廓曲线 7.2.1 平均传动比和瞬时传动比的概念 一对齿轮的啮合传动是通过主动齿轮1的齿面依次推动从动齿轮2的齿面而实现的,在一段时间内两轮转过的周数1n 、2n 之比称为平均传动比,用i 或12i 表示,若两轮的齿数分别为1z 、2z ,则 121221 n z i n z == (7-1) 由此可见,两齿轮的平均传动比与其齿数成反比,当一对齿轮的齿数确定后,其平均传动比是一个常数。但这并不能保证在一对齿廓的啮合过程中,其任一瞬时的传动比(即瞬时传动比)也是常数,因为,这取决于齿面的齿廓形状。 7.2.2 齿廓啮合基本定律 如图7-2所示,设主动轮1和从动轮2分别绕O 1、 O 2轴转动,角速度分别为ω1、ω2,方向相反,两齿廓在K 点接触。 为保证二齿廓既不分离又不相互嵌入地连续转动,要 求沿齿廓接触点K 的公法线n -n 方向上,齿廓间不能有相 对运动,即二齿廓接触点公法线方向上的分速度要相等, 12n n n v v v == 显然,在切线方向上二齿廓接触点的速度不相等,即 齿廓沿切线方向存在相对滑动。 根据三心定理,两齿轮的相对速度瞬心在过接触点的公法线n -n 与连心线O 1O 2的交点C 上,其速度为: 11 22c v OC O C ωω== 由此可得齿轮机构的瞬时传动比: 1221O C i O C ωω== (7-2) 从上面的分析可看出,相互啮合传动的一对齿轮,在任一位置时的传动比都与其连心线被齿廓接触点处公法线所分隔的两线段长度成反比。这一规律称为齿廓啮合基本定律。该定律表明齿轮的瞬时传动比与齿廓曲线之间的关系。 齿廓啮合基本定律既适用于定传动比齿轮机构,也适用于变传动比齿轮机构。对于定传动比机构,齿廓啮合基本定律可表达为:两齿廓在任一位置啮合时,过啮合点所作两齿廓的公法线与两轮的连心线相交于一定点。 图7-2 齿廓啮合过程

圆柱齿轮设计齿廓的综述 付治钧 陕西法士特齿轮有限公司 摘要:本文结合我国最新齿轮标准,就GB/T10095.1-2001渐开线圆柱齿轮精度第一部分,对圆柱齿轮K形齿的(注:本文将设计齿廓简称为K形齿)设计,检测与误差进行分析,并对当前的齿轮检测现状和今后的发展提出自己的看法。 关键词:设计齿廓,K齿形 随着科技进步,汽车工业的发展,特别是全球化环保意识的提高,人们对汽车变速器提出了越来越高的质量要求。如今对变速器的要求除了它的使用寿命和可靠性外,其噪音的大小已是评定其质量水平和客户选用的重要指标。我厂自引进美国Fuller变速器技术并生产十多年来,变速器的降噪取得了一定的成绩,很重要一点得益于美国Fuller变速箱所用齿轮全部采用设计齿廓和设计螺旋线(注:简称为K齿形)。为此本人于1998年在全国齿轮专业委员会学术交流中曾有论文“齿形齿向修形初探”提出如何在自己设计的变速箱中采用设计齿廓和设计螺旋线,大胆研究尝试,提高我们自己产品的竞争力。 一.K形齿的发展 初期K形齿的设计大多采用中凸或4拐点式,并且K形齿的齿廓图仅仅是一张框图,如图1所示4拐点的K形齿廓图。 图1

随着对设计齿廓的进一步的研究,渐渐大家有了一个共识,那就是设计齿廓不能仅用一个K形齿廓图来要求,它同样也应该有齿廓的倾斜偏差fHα和齿廓的形状误差ffα要求。所以现在的ISO标准,我国的最新齿轮标准GB/T10095.1,以及近两年来我厂新接收到美国伊顿公司的齿轮设计图中均已增加了齿廓倾斜偏差fHα这个项目。如图2所示五拐点K齿形框图, 图2 由上面二图可以看出,图一只有一个K形框图,也就是测量的齿廓曲线必须落在K形框图内才算合格。由于没有齿轮的齿廓倾斜偏差要求,对被测齿轮压力角误差要求过严,剃齿刀的修磨难度增加,也影响了齿轮的加工生产。图二所示K形图,对齿廓要求则更进一步细化(多了一个拐点),而且更加合理了(增加了齿廓倾斜偏差)。更利于剃齿刀的修磨和齿轮的加工生产。 二.K形齿的设计 K形齿是以渐开线为基础,考虑到齿轮加工误差和材料因载荷引起的弹性变形等产生的噪声,对齿廓进行修正的齿形。实际上K齿形就是修正的渐开线,也包括修缘齿形,凸齿形等。 关于K齿形的设计步骤,作者早在1998年就有过论述。下面结合我国的最新齿轮标准GB/T10095.1,就K齿形的基本设计步骤简述如下:

标准直齿圆柱齿轮齿形绘制步骤 举例使用的齿轮我单位现在使用的回转窑小齿轮: 模数m=30 齿数z=25 压力角a=20° 第一步计算尺寸 分度圆直径d=m*z=30x25=750 齿顶圆直径da=m*(z+2)或d+2m=30x(25+2)或750+2x30=810 齿根圆直径df=m*(z-2.5)或da-2h=30x(25-2.5)或810-2x2.25x30(30是模数)=675 基圆直径db=d*cosa=750xcos20°=704.775 注:cos20°=0.9396926 标准齿轮尺寸计算公式:

根据尺寸绘制出图形: 第二步绘制渐开线的辅助线: 基圆的周长C=db*π=704.77x3.1415=2214.0507 一倍切线长度Q=C/(z*2)=2214.0507/25x2=44.28 L1=1Q=44.28 L4=4Q=177.12 L2=2Q=88.56 L5=5Q=221.4 L3=3Q=132.84 L6=6Q=265.68

绘制这些切线时,我是把对象捕捉的垂足打开,然后在线外任意位置作已知直线的(就是角度7.2的那些直线)的垂线,然后再将这些直线移动到基圆的交点位置,利用圆工具和修剪工具得到需要的长度。 7.2°=360°/2*z(齿数)=360°/25x2 360/2*Z=360/2x2 5=7.2 第三步,绘制齿形线 从中心线与基圆的交点开始,用样条曲线依次连接蓝色的六个端点得到齿轮外形曲线。 样条曲线与齿根圆的圆角半径R=0.38*m=0.38x30=11.4。圆角工

具F---半径R11.4---点击齿根圆---点击齿形轮廓线。 第四步 1连接圆心与齿形轮廓线与分度圆的交点。 2作镜像中心线L,角度=360°/(4*Z)=360°/(4x25)=3.6°3将齿形的轮廓线进行镜像

圆柱齿轮设计齿廓的综述 摘要:本文结合我国最新齿轮标准,就GB/T10095.1-2001渐开线圆柱齿轮精度第一部分,对圆柱齿轮K形齿的(注:本文将设计齿廓简称为K形齿)设计,检测与误差进行分析,并对当前的齿轮检测现状和今后的发展提出自己的看法。 一.K形齿的发展: 初期K形齿的设计大多采用中凸或4拐点式,并且K形齿的齿廓图仅仅是一张框图,如图一所示4拐点的K形齿廓图。 图一 随着对设计齿廓的进一步的研究,渐渐大家有了一个共识,那就是设计齿廓不能仅用一个K形齿廓图来要求,它同样也应该有齿廓的倾斜偏差f Hα和齿廓的形状误差f fα要求。所以现在的ISO标准,我国的最新齿轮标准GB/T10095.1,以及近两年来我厂新接收到美国伊顿公司的齿轮设计图中均已增加了齿廓倾斜偏差f Hα这个项目。如图二所示五拐点K齿形框图,

图二 由上面二图可以看出,图一只有一个K形框图,也就是测量的齿廓曲线必须落在K形框图内才算合格。由于没有齿轮的齿廓倾斜偏差要求,对被测齿轮压力角误差要求过严,剃齿刀的修磨难度增加,也影响了齿轮的加工生产。图二所示K形图,对齿廓要求则更进一步细化(多了一个拐点),而且更加合理了(增加了齿廓倾斜偏差)。更利于剃齿刀的修磨和齿轮的加工生产。 二.K形齿的设计 K形齿是以渐开线为基础,考虑到齿轮加工误差和材料因载荷引起的弹性变形等产生的噪声,对齿廓进行修正的齿形。实际上K齿形就是修正的渐开线,也包括修缘齿形,凸齿形等。关于K齿形的设计步骤,作者早在1998年就有过论述。下面结合我国的最新齿轮标准GB/T10095.1,就K齿形的基本设计步骤简述如下: 第一步.首先计算出齿轮的端面重叠系数(重合度)。 在苏联ГОСТ3058-54标准中推荐:对于直齿轮当ε<1.089,斜齿轮εS<1时不进行修正。高速齿轮修正,低速齿轮不修正。我国齿轮手册中也有论述,对

螺旋线齿廓问题分析 一、前言: 现在使用的标准是GB/T 10095.1-2008《圆柱齿轮的精度值第1部分:轮齿 同侧齿面偏差的定义和允许值》,该标准更加简化、合理。其中将单个齿距偏差、齿距累计总偏差、齿廓总偏差和螺旋线总偏差作为必检项目。 齿距偏差是代表齿轮的位置精度,齿廓偏差代表的是轮齿在齿高方向上的精度,螺旋线偏差是齿轮在齿长方向上的形状精度。 齿廓迹线:“设计齿廓迹线的纵坐标减去一条斜直线相应纵坐标后得到的一条迹线”,并且“...未经修行的渐开线齿廓迹线一般为直线” 螺旋线:以齿轮中心线为轴线的理想圆柱面与轮齿相交所得线为螺旋线(直齿圆柱齿轮为直线) 螺旋线迹线:“设计螺旋线迹线的纵坐标减去一条斜直线后得到的一条迹线”。螺旋线的形成过程中,发生点转角θ和螺旋线弧长L的关系为: 其中式中r为半径,p为螺距,以θ为横坐标,L为纵坐标,则得到设计螺 旋线迹线,即为标准中所述“减去一条斜直线的相应纵坐标” 一、符号含义 齿廓倾斜偏差:齿廓在水平方向上的投影。(压力角偏差、基圆偏差)按平均迹线的直线度来评价。齿廓倾斜偏差用线值表示,压力角误差用角度表示。 齿廓总偏差:包容实际齿廓的两条设计齿廓线的水平距离,即包容评 估线段。齿廓总偏差是按设计齿廓迹线直线度评价齿廓。 齿廓形状偏差:平行平均线的两相同与平均线曲线间的水平距离。(与表面粗糙度有关)。按实际齿廓迹线的直线度评价齿廓。 螺旋线倾斜偏差:是指在计值范围L的两端与平均螺旋线迹线相交 的设计螺旋线间的纵坐标距离。实际螺旋线倾斜偏差可能为正,也可能为负,当实际螺旋角大于设计的螺旋角时,偏差为正,反之,小于设计螺旋角时,偏差为负。在评定时,实际的螺旋角在这两者之间则符合要求。

皮带传动是一种依靠摩擦力来传递运动和动力的机械传动。它的特点主要表现在:皮带有良好的弹性,在工作中能缓和冲击和振动,运动平稳无噪音。载荷过大时皮带在轮上打滑,因而可以防止其他零件损坏,起安全保护作用。皮带是中间零件。它可以在一定范围内根据需要来选定长度,以适应中心距要求较大的工作条件。结构简单制造容易,安装和维修方便,成本较低。 缺点是:靠摩擦力传动,不能传递大功率。传动中有滑动,不能保持准确的传动比,效率较低。在传递同样大的圆周力时,外廓尺寸和轴上受力都比齿轮传动等啮合传动大。皮带磨损 较快,寿命较短。 链传动的特点: 1)与带传动相比,没有弹性滑动,能保持准确的平均传动比,传动效率较高;链条不需要大的张紧力,所以轴与轴承所受载荷较小;不会打滑,传动可靠,过载能力强,能在低速重载下较好工作; 2)与齿轮传动相比,可以有较大的中心距,可在高温环境和多尘环境中工作,成本较低; 3)缺点是瞬时链速和瞬时传动比都是变化的,传动平稳性较差,工作中有冲击和噪声,不适合高速场合,不适用于转动方向频繁改变的情况。 齿轮传动能传递两个平行轴或相交轴或交错轴间的回转运动和转矩。 一、齿轮传动的特点 1)效率高在常用的机械传动中,以齿轮传动效率为最高,闭式传动效率为96%~99%,这对大功率传动有很大的经济意义。 2)结构紧凑比带、链传动所需的空间尺寸小。 4)传动比稳定传动比稳定往往是对传动性能的基本要求。齿轮传动获得广泛应用,正是由于其具有这一特点。 3)工作可靠、寿命长设计制造正确合理、使用维护良好的齿轮传动,工作十分可靠,寿命可长达一二十年,这也是其它机械传动所不能比拟

的。这对车辆及在矿井内工作的机器尤为重要。 但是齿轮传动的制造及安装精度要求高,价格较贵,且不宜用于传动距离过大的场合。 常见传动方式的分类及其特点 在机械传动方面,常见的传动种类:带传动,链传动,轴传动,齿轮传动,蜗杆涡轮传动,摩擦轮传动,螺旋传动,液压传动,气压传动。 带传动一般有以下特点: 1.带有良好的饶性,能吸收震动,缓和冲击,传动平稳噪音小。 2.当带传动过载时,带在带轮上打滑,防止其他机件损坏,起到过载保护作用。 3.结构简单,制造,安装和维护方便; 4.带与带轮之间存在一定的弹性滑动,故不能保证恒定的传动比,传动精度和传动效率较低。 5.由于带工作时需要张紧,带对带轮轴有很大的压轴力。 6.带传动装置外廓尺寸大,结构不够紧凑。 7.带的寿命较短,需经常更换。 由于带传动存在上述特点,故通常用与中心距较大的两轴之间的传动传递功率一般不超过50KW。 链传动兼有带传动和齿轮传动的特点。 主要优点:与摩擦型带传动相比,链传动无弹性滑动和打滑现象,因而能保持准确的传动比(平均传动比),传动效率较高(润滑良好的链传动的效率约为97 98%);又因链条不需要象带那样张得很紧,所以作用在轴上的压轴力较小;在同样条件下,链传动的结构较紧凑;同时链传动能在温度较高、有水或油等恶劣环境下工作。与齿轮传动相比,链传动易于安装,成本低廉;在远距离传动时,结构更显轻便。 主要缺点:运转时不能保持恒定传动比,传动的平稳性差;工作时冲击和噪音较大;磨损后易发生跳齿;只能用于平行轴间的传动。

JD 系列齿轮测量中心 测量控制及误差评值软件 说明书 (圆柱齿轮) 哈尔滨精达测量仪器有限公司

1.软件简介 欢迎使用哈尔滨精达测量仪器有限公司JD型齿轮测量中心测量控制及齿轮微机误差数据采集及误差评值软件系统。齿轮量仪测控及齿轮误差评值软件系统GIES(Aotomated Gear Inspecting &Evaluating Software System)是齿轮量仪应用通用微机进行高精度闭环轨迹数控、测量数据采集、数据处理,按国际齿轮精度标准对齿轮检测控制及对测量结果进行误差评值的软件系统。该系统结合齿轮测量中心的测量特点,全汉化弹出式结构,人机接口方便实用。 1.1电子展成式齿轮测量中心系统简介 电子展成式齿轮测量中心是依据坐标测量原理。由Φ、X、Y、Z四个高精度测量坐标轴组成的测量系统。根据被测对象的需要可分别采用直角坐标、法向极坐标、柱面坐标等不同坐标系,建立测量对象的数学模型,通过计算机闭环数字控制,插补实现测量头的空间轨迹,由测微式测量头测量被测参数的实际误差、高速测量数据采集,并由计算机测量软件完成测量数据分析,按照齿轮误差理论及齿轮精度标准对测量数据进行误差评值、生成测量报告、输出测量结果,对齿轮加工机床进行调整或对齿轮质量进行验收。 图1-1是齿轮测量中心系统组成 1、测量主机 2、计算机系统 3、打印机 4、微机工作台

1.2 GIES软件系统的特点 1)全自动控制仪器测量动作、数据采集、误差补偿、测量结果误差评值及测量结果输出等功能; 2)通用弹出式菜单完成测量参数输入、测量方式设置、误差评值标准选择,测量数据存盘等功能,屏幕显示彩色测量报告单; 3)根据输入齿轮基本参数(齿数、模数、压力角、变位系数等)自动计算出测量评定长度等测量数据、可自动和人工选择长度和误差放大比; 4)手工选齿、四分或三分左右面测量及测量结果存盘、打印;按GB10095-2001标准、ISO标准、或其他可选的齿轮标准(如DIN、ANSI/AGMA等)对凸形、修缘等设计齿形、齿向、齿距进行误差评值;具有齿廓、螺旋线修缘量及修缘长度评定功能; 5)可对被测齿轮的受检范围精确确定,微机自动确定起测、起评、终评、终测四点位置,其中齿形测量起评位置按标准齿条啮合确定,并且误差评定范围可由用户根据图纸或测量要求在菜单上改变; 6)齿廓、螺旋线误差测量结果评定位置(起评、终评点)可以在屏幕上方便改变,重新设定; 7)具有“K”形框图误差评定功能; 8)具有“三压力角”误差评定功能; 9)精度等级评定按照GB10095-2001标准、ISO标准,预先确定精度等级,对超差误差项目作出标记; 10)激光打印机输出测量结果(误差曲线及数值),可选择输出各种国际通用格式或用户要求格式的齿轮测量报告单; 11)按用户要求特殊提供测量软件输出格式(如在测量报告单上输出用户方厂名、名标及产品编号、日期、检验员签字等); 1.3 硬件组成: 1)精密测量主机(圆回转转台及X、Y、Z直线坐标舟); 2)测微式测量传感器、高精度光栅编码; 3)CNC闭环数控系统; 4)系统微机及激光针打印机; 5)数据采集电路(光栅记数、A/D转换、接口); 1.4软件功能 齿轮:齿廓(Fα、f fα、f Hα、Cα)、螺旋线(Fβ、f fβ、f Hβ、Cβ)、 齿距(fpt、fu、Fp)、径跳(Fr);

随着齿轮的使用量逐渐增多,生产销售这个产品的厂家也如雨后春笋般涌现出来。那这些厂家生产销售的产品种类有哪些呢?想必消费者在购买的时候也是比较想知道的。因为知道了具体产品分类,才能更加有效的进行购买。下面,就这个问题给大家分享一下,以便大家进行参考。 齿轮可按齿形、齿轮外形、齿线形状、轮齿所在的表面和制造方法等分类。 齿形包括齿廓曲线、压力角、齿高和变位。渐开线齿轮比较容易制造,因此现代使用的齿轮中,渐开线齿轮占绝对多数,而摆线齿轮和圆弧齿轮应用较少。 在压力角方面,小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。而齿轮的齿高已标准化,一般均采用标准齿高。变位齿轮的优点较多,已遍及各类机械设备中。 另外,齿轮还可按其外形分为圆柱齿轮、锥齿轮、非圆齿轮、齿条、蜗杆蜗轮;按齿线形状分为直齿轮、斜齿轮、人字齿轮、曲线齿轮;按轮齿所在的表面分为外齿轮、内齿轮;按制造方法可分为铸造齿轮、切制齿轮、轧制齿轮、烧结齿轮等。

齿轮的制造材料和热处理过程对齿轮的承载能力和尺寸重量有很大的影响。20世纪50年代前,齿轮多用碳钢,60年代改用合金钢,而70年代多用表面硬化钢。按硬度齿面可区分为软齿面和硬齿面两种。 软齿面的齿轮承载能力较低,但制造比较容易,跑合性好,多用于传动尺寸和重量无严格限制,以及小量生产的一般机械中。因为配对的齿轮中,小轮负担较重,因此为使大小齿轮工作寿命大致相等,小轮齿面硬度一般要比大轮的高。 硬齿面齿轮的承载能力高,它是在齿轮精切之后,再进行淬火、表面淬火或渗碳淬火处理,以提高硬度。但在热处理中,齿轮不可避免地会产生变形,因此在热处理之后须进行磨削、研磨或精切,以消除因变形产生的误差,提高齿轮的精度。 以上就是今天分享的全部内容,希望对大家有所帮助。河南乾润机电设备有限公司是一个集研发生产销售为一体的高新技术企业。主导产品:各类胀紧连接套(胀套)、退卸套、紧定套等系列产品。

决定齿轮齿廓形状的参数有哪些? 主要是基圆(直径大小)决定的。另外,齿根圆、齿顶圆直径的大小,决定了两圆之间所“夹”渐开线的“位置、区间”的形状。 具体到齿轮参数,与之有关的是,齿数、模数、压力角、齿顶圆直径、齿根圆直径。 而齿顶圆直径、齿根圆直径,又会受到变位系数的影响。 齿轮基本参数: 1、齿数Z 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1≥17。Z2=u·z1。 2、压力角α rb=rcosα=1/2mzcosα 在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。对单个齿轮即为齿形角。标准齿轮的压力角一般为20”。在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。 3、模数m=p/ π 齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd =z p 模数m是决定齿轮尺寸的一个基本参数。齿数相同的齿轮模数大,则其尺寸也大。 4、齿顶高系数和顶隙系数—h*a 、C* 两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。为次引入了齿顶高系数和顶隙系数。 正常齿:h*a =1;C*=0.25 短齿:h*a =0.8;C*=0.3

第27卷 第1期 2006年3月大连铁道学院学报JOURNAL OF DALIAN RAILWAY INSTITUTE VOi.27 NO.1Mar. 2006 文章编号:1000-1670(2006)01-0083-02!研究简报! Solidworks 中渐开线齿廓曲线的精确绘制 朱 静,谢 军 (大连交通大学机械工程学院,辽宁大连116028) !关键词:SOiidwOrks ;齿廓曲线;绘图 中图分类号:TP317.4 文献标识码:A 与UG 、PrO /E 等流行的三维建模软件相比,SOiidWOrks 是一种真正基于WindOws 的软件.该软件具有全面的零件实体建模功能,灵活的装配设计和约束检验,能快速生成工程图,同时还具有强大的数据转换接口,因此它已广泛应用于电子、机械、模具、汽车等行业.但SOiidWOrks 软件在参数绘图方面的功能模块还不完善,如SOiidwOrks 中只能用近似圆弧代替渐开线曲线绘制齿轮,而齿轮的齿廓曲线比较复杂,其中渐开线齿轮能保证齿轮特定传动比、受力方向不变等优点,在许多行业得到应用.所以在齿轮的实体造型中有必要对渐开线齿廓曲线进行精确绘制,以满足轮齿造型的准确性. 本文针对渐开线直齿圆柱齿轮,通过采用笛卡尔坐标方程得到渐开线上一系列型值点,在SOiid-wOrksk 中准确的绘制出渐开线齿廓曲线,从而实现SOiidwOrks 的齿轮三维造型.渐开线齿轮造型比较复杂,一直是三维CAD 设计的难点.本论文解决了如何在SOiidWOrksk 精确绘制渐开线齿轮的问题,对SOiidWOrks 后续的齿轮机构造型设计,以及动态仿真、干涉检验、有限元分析等都有作用. (1)在SOiidwOrks 中建立圆柱齿轮的参数方程式,建立关系渐开线直齿齿轮的基本参数主要有:模 数m 、齿数z 1、 压力角alpha .在SOiidwOrksk 中,实现齿轮的造型,首先草绘出分度圆、齿顶圆、齿根圆、基圆草图,并根据SOiidWOrks 中的建立方程方法,按下列各式建立分度圆、齿顶圆、齿根圆、基圆直径关系. 分度圆直径d =m ?z 1. 齿顶圆直径d a =m ? (z 1+2)齿根圆直径d f =m ?(z 1-2.5) 基圆直径d b =m ?z 1?cOs (alpha ?!/180).(2)渐开线的绘制 图1 渐开线极坐标法当一条直线沿着一个直径为d b (基圆)的圆周上作纯滚动时,直线上任一点K 的轨迹为渐开线,如图1所示. 渐开线的极坐标方程为: r k =r b cOs "k #=inv "k =tg "k -"{k 其中r b =r ?cOs "=1/2m ?z 1?cOs "=d b /2 首先根据齿廓极坐标方程,经整理变换成为笛卡尔坐标系中的渐开线齿 廓参数方程(设参数t =0~1时,"=0~45 ) theta =t ?45?!/180 x =r b ?cOs (theta )+r b ?sin (theta )?theta !收稿日期:2005-09-15 作者简介:朱 静(1972-),女,讲师,硕士 .

常用机械传动系统的主要类型和特点 2H310000 机电工程技术 2H311000 机电工程专业技术 2H311010 机械传动与技术测量 ――2H311011 掌握传动系统的组成 一、常用机械传动系统的主要类型和特点 机械传动的作用:传递运动和力; 常用机械传动系统的类型:齿轮传动、蜗轮蜗杆传动、轮系;带传动、链传动; (一)齿轮传动 1、齿轮传动的分类 (1)分类依据:按主动轴和从动轴在空间的相对位置形成的平面和空间分类 两平行轴之间的传动――平面齿轮传动(直齿圆柱齿轮传动、斜齿圆柱齿轮传动、人字齿轮传动;齿轮齿条传动) 用于两相交轴或交错轴之间的传动――空间齿轮传动(圆锥齿轮传动、螺旋齿轮传动(交错轴)) 用于空间两垂直轴的运动传递――蜗轮蜗杆传动 (2)传动的基本要求: 瞬间角速度之比必须保持不变。 (3)渐开线齿轮的基本尺寸: 齿顶圆、齿根圆、分度圆、模数、齿数、压力角等 2、渐开线齿轮的主要特点: 传动比准确、稳定、高效率; 工作可靠性高,寿命长; 制造精度高,成本高; 不适于远距离传动。

3、应用于工程中的减速器、变速箱等 (二)蜗轮蜗杆传动 1、用于空间垂直轴的运动传递――蜗轮蜗杆传动 2、正确传动的啮合条件――蜗杆的轴向与蜗轮端面参数的相应关系蜗杆轴向模数和轴向压力角分别等于蜗轮端面模数和端面压力角。 3、蜗轮蜗杆传动的主要特点: 传动比大,结构紧凑; 轴向力大、易发热、效率低; 一般只能单项传动。 (三)带传动 1、带传动――适于两轴平行且转向相同的场合。 带传动组成:主动轮、从动轮、张紧轮和环形皮带构成 2、带传动特点: 挠性好,可缓和冲击,吸振; 结构简单、成本低廉; 传动外尺寸较大,带寿命短,效率低; 过载打滑,起保护作用; 传动比不保证。 切记:皮带打滑产生一正一负的作用: 即过载打滑,起保护作用; 打滑使皮带传动的传动比不保证。 (四)链传动 1、链传动――适于两轴平行且转向相同的场合。 链传动组成:主动链轮、从动链轮、环形链构成

第一节齿轮传动的特点和类型 一、齿轮传动的特点 齿轮传动是应用最为广泛的一种传动形式,与其它传动相比,具有传递的功率大、速度范围广、效率高、工作可靠、寿命长、结构紧凑、能保证恒定传动比;缺点是制造及安装精度要求高,成本高,不适于两轴中心距过大的传动。 二、齿轮传动分类 1、按轴线相互位置:平面齿轮传动和空间齿轮传动。 平面齿轮传动:按轮齿方向:直齿轮传动,斜齿轮传动和人字齿轮传动;按啮合方式:外啮合、内啮合和齿轮齿条传动; 空间齿轮传动:锥齿轮传动、交错轴斜齿轮传动和蜗杆蜗轮传动。 2、按齿轮是否封闭:开式和闭式齿轮传动 三、齿轮传动的基本要求 1、传动准确平稳; 齿廓啮合基本定律:为保证齿轮传动的瞬时传动比保持不变,则两轮不论在何处接触,过接触点所作两轮的公法线必须与两轮的连心线交于一定点。定点C称为节点,分别以O1、O2为圆心,过节点C所作的两个相切的圆称为节圆。根据齿廓曲线满足齿廓啮合基本定律制出的齿轮有渐开线齿轮、摆线齿轮和圆弧线齿轮。我们主要介绍渐开线齿轮。 渐开线的有关概念:1、发生线在基圆上滚过的长度等于基圆上相应被滚过的弧长;2、发生线即渐开线的法线,它始终与基圆相切,故也是基圆的切线;3、同一基圆上生成的任意两条反向渐开线间的公法线长度处处相等,任意两条同向渐开线间的法向距离处处相等;4、渐开线的形状取决于基圆的大小。基圆越小,渐开线越弯曲;基圆越大,渐开线越平直;5、基圆内无渐开线。 2、承载能力高和较长的使用寿命。 第二节渐开线齿轮的基本参数及几何尺寸计算 一、各部分名称 端平面:垂直于齿轮轴线的平面; 齿槽:相邻两轮之间的空间; 齿顶圆(da)、齿根圆(df)、齿槽宽(ek)、齿厚(sk)、齿顶高(ha)、齿根高(hf)、齿宽(p)、全齿高(h) 二、基本参数 1、模数m:; 2、压力角:规定分度圆上的压力角为标准压力角; 3、齿顶高系数:; 4、顶隙系数:; 5、齿数z:。当m、α不变时,z越大,db越大,渐开线越平直,若当z→∞时,db→∞,渐开线变成直线,齿轮变成齿条。 标准齿轮:m、α、ha*、c*皆为标准值且e=s。 三、几何尺寸计算 1、内齿轮与外齿轮比较:内齿轮的齿根即外齿轮的齿顶,内齿轮的齿顶即外齿轮的齿根;内齿轮的df>da>db; 2、齿条与齿轮比较:齿条的齿廓曲线为直线,齿轮的齿廓曲线为曲线(渐开线);对应的圆都变为直线,如分度线、齿顶线、齿根线;啮合角等于压力角,等于齿形角。齿条上所有轮齿的同侧齿廓都互相平行,齿廓任意位置的齿距都等于分度线的齿距,即pk=p=πm。 3、几何尺寸计算(见书表35-3) 例1、已知:m=7mm,z1=21、z2=37,α=20°,正常齿,求其几何尺寸。

基于MATLAB的凸轮轮廓曲线设计 摘要凸轮机构的运动设计主要包括从动件运动规律的确定和凸轮轮廓曲线的设计等。通常是先确定从动件的运动规律,然后根据从动件的运动规律确定凸轮的轮廓曲线。本文是在从动件运动规律确定的情况下,利用MATLAB强大的数据处理功能来确定凸轮轮廓曲线。本文以尖底直动从动件盘形凸轮为例,对其凸轮轮廓曲线进行设计。结果表明:在从动件运动规律确定的情况下,利用MATLAB软件,可以很方便的得到相应的轮廓曲线。 关键词凸轮机构;凸轮轮廓曲线;MATLAB 1 凸轮轮廓曲线参数方程的建立 1.1 盘形凸轮轮廓曲线 1)如图1所示为偏置尖底直动从动件、凸轮逆时针方向转动的情况。偏距e、基圆半径r0和从动件运动规律已给出。 假想凸轮固定不动,则机架按-w方向转动,这种运动称为“反转运动”。从动件做复合运动,以从动件上与凸轮接触的点B为动点,静止坐标系固结于凸轮上,动坐标系固结于机架上。动点B对于机架的相对运动为直线运动,机架对于凸轮的牵连运动为-w方向的转动,动点B对于凸轮的绝对运动所产生的轨迹便是凸轮的轮廓曲线。 如图1所示B0点是从动件处于最低位置时动点B的位置,设此点为凸轮轮廓曲线的起始点,当凸轮转过角度以后,从动件上升距离s,动点B从B0点上升到B1点。 然后将B1以O点为圆心转过-w角度便得到B点位置。利用平面矢量旋转矩阵便可得到B点位置坐标。 整理得到凸轮轮廓曲线上的点B的坐标与凸轮转角之间的关系。 2)对心平底直动从动件、凸轮顺时针转动的情况。类似于偏置尖底直动从动件、凸轮逆时针方向转动的情况,对心平底直动从动件盘形凸轮的基圆半径和从动件运动规律已经给出。 对于平底直动从动件盘形凸轮机构,利用“反转运动”和从动件运动规律,可以得到平底运动所得到的直线族,直线族的包络线就是凸轮的轮廓曲线。需要注意的是包络线与平的切点并不总是在平底与从动件运动导路上。 当凸轮顺时针方向转动一定角度时,凸轮的轮廓与平的接触点便是凸轮和从动件的速度顺心。由此便得到凸轮与从动件的接触点位置,然后通过平面矢量旋

第四章齿轮传动(10课时) 教学目标 1、了解齿轮传动的分类、特点 2、理解渐开线的形成及性质,了解齿廓的啮合的特点 3、掌握渐开线标准直齿圆柱齿轮基本参数、几何尺寸计算 4、了解渐开线齿廓的啮合的特点 5、掌握标准直齿圆柱齿轮、斜齿圆柱齿轮、直齿圆锥齿轮的正确啮合条件 6、了解斜齿圆柱齿轮、直齿圆锥齿轮的应用特点 7、了解齿轮轮齿失效的形式 教学重点难点 上述3、5两点 【复习】1、链传动的组成及特点、类型和应用 2、链传动的传动比 3、滚子链的组成、标记和特点 第一节齿轮传动的类型及应用 一、概念 齿轮机构是由齿轮副组成的传递运动和动力的装置。 二、齿轮传动的类型 两轴平行 两轴不平行 按轮齿方向 按啮合情况 直齿圆柱齿轮传动 斜齿圆柱齿轮传动 人字齿圆柱齿轮传动 外啮合齿轮传动 内啮合齿轮传动 齿轮齿条传动 相交轴齿轮传动 交错轴齿轮传动 锥齿轮传动 交错轴斜齿轮传动 蜗轮蜗杆传动

齿轮的种类很多,可以按不同方法进行分类。 (1)根据轴的相对位置,分为两大类,即平面齿轮传动(两轴平行)与空间齿轮传动(两轴 不平行) (2)按工作时圆周速度的不同,分低速、中速、高速三种; (3)按工作条件不同,分闭式齿轮传动(封闭在箱体内,并能保证良好润滑的齿轮传动)、 半 开式齿轮传动(齿轮浸入油池,有护罩,但不封闭)和开式齿轮传动(齿轮暴露在外, 不能保证良好润滑)三种; (4)按齿宽方向齿与轴的歪斜形式,分直齿、斜齿和曲齿三种; (5)按齿轮的齿廓曲线不同,分为渐开线齿轮、摆线齿轮和圆弧齿轮等几种; (6)按齿轮的啮合方式,分为外啮合齿轮传动、内啮合齿轮传动和齿条传动。 三、齿轮传动的应用 1、传动比 式中 n1、n2表示主从动轮的转速 z1、z2表示主从动轮的齿数 2、应用特点: 优点:能保证瞬时传动比恒定,工作可靠性高,传递运动准确。 传递功率和圆周速度范围较宽,传递功率可达50000kw ,圆周速度300m/s 结构紧凑,可实现较大传动比 传动效率高,使用寿命长,维护简便 缺点:运转中有振动、冲击和噪声 齿轮安装要求高 不能实现无级变速 不适用中心距较大的场合 第二节渐开线齿廓 一、齿轮传动对齿廓曲线的基本要求 一是传动要平稳,二是承载能力要强 二、渐开线的形成、性质 1、 渐开线的形成 当一条动直线(发生线),沿着一个固定的圆(基圆)作纯滚动时,动直线上任意一点K 的轨 1212 21n z i n z ==

凸輪輪廓曲線的設計 newmaker 當根據使用要求確定了凸輪機構的類 型、基本參數以及從動件運動規律後,即可進行凸輪輪廓曲線的設計。設計方法有幾何法和解析法,兩者所依據的設計原理基本相同。幾何法簡便、直觀,但作圖誤差較大,難以獲得凸輪輪廓曲線上各點的精確坐標,所以按幾何法所得輪廓數據加工的凸輪只能應用於低速或不重要的場合。對於高速凸輪或精確度要求較高的凸輪,必須建立凸輪理論輪廓曲線、實際輪廓曲線以及加工刀具中心軌蹟的坐標方程,並精確地計算出凸輪輪廓曲線或刀具運動軌跡上各點的坐標值,以適合在數控機床上加工。 圓柱凸輪的廓線雖屬空間曲線,但由於圓柱面可展成平面,所以也可以藉用平面盤形凸輪輪廓曲線的設計方法設計圓柱凸輪的展開輪廓。本節分別介紹用幾何法和解析法設計凸輪輪廓曲線的原理和步驟。 1幾何法 反轉法設計原理: 以尖底偏置直動從動件盤形凸輪機構為例: 凸輪機構工作時,凸輪和從動件都在運動。為了在圖紙上畫出凸輪輪廓曲線,應當使凸輪與圖紙平面相對靜止,為此,可採用如下的反轉法:使整個機構以角速度(-w)繞O轉動,其結果是從動件與凸輪的相對運動並不改變,但凸輪固定不動,機架和從動件一方面以角速度(-w)繞O轉動,同時從動件又以原有運動規律相對機架往復運動。根據這種關係,不難求出一系列從動件尖底的位置。由於尖底始終與凸輪輪廓接觸,所以反轉後尖底的運動軌跡就是凸輪輪廓曲線。

1).直動從動件盤形凸輪機構 尖底偏置直動從動件盤形凸輪機構: 已知從動件位移線圖,凸輪以等角速w順時針迴轉,其基圓半徑為r0,從動件導路偏距為e,要求繪出此凸輪的輪廓曲線。 運用反轉法繪製尖底直動從動件盤形凸輪機構凸輪輪廓曲線的方法和步驟如下: 1)以r0為半徑作基圓,以e為半徑作偏距圓,點K為從動件導路線與偏距圓的切點,導路線與基圓的交點B0(C0)便是從動件尖底的初始位置。 2)將位移線圖sf的推程運動角和回程運動角分別作若干等分(圖中各為四等分)。 3)自OC 0開始,沿w的相反方向取推程運動角(180 0)、遠休止角(30 0)、回程運動角(190 0)、近休止角(60 0),在基圓上得C 4、C 5、C 9諸點。將推程運動角和回程運動角分成與從動件位移線圖對應的等分,得C 1、C 2、C 3和C 6、C 7、C 8諸點。 4)過C1、C2、C3、...作偏距圓的一系列切線,它們便是反轉後從動件導路的一系列位置。 5)沿以上各切線自基圓開始量取從動件相應的位移量,即取線段C1B1=11' 、C2B2=22'、...,得反轉後尖底的一系列位置B1、B2 、...。 6)將B0、B1、B2、...連成光滑曲線(B4和B5之間以及B9和B0之間均為以O為圓心的圓弧),便得到所求的凸輪輪廓曲線。

文章编号:1006-2777(2003)04-0011-04 渐开线齿轮齿廓曲线的参数化设计与计算 赵丽红 (江西德兴铜矿,江西德兴334224) 摘要:用Autoli sp语言,开发了绘制渐开线齿轮齿廓曲线的参数化设计程序,提高了渐开线齿轮设计效率和质量。 关键词:渐开线;齿廓曲线;参数化设计 中图分类号:TH122;TH1321413文献标识码:A Parameterized Design and Calculation of Teeth Profile of Involute Gear Z HAO L-i hong (Jiangxi Dexin Copper M ine,Jiangxi Dexin334224,China) Abstract:By use of Autolisp language,parameterized design program of teeth profile of involute gear is developed,which raises the desi gn efficiency and quali ty of involu te gear. Key Words:involute;teeth profile;parameterized design 渐开线齿轮齿廓曲线的设计,涉及齿轮的基本 参数,几何尺寸等,AutoCAD直接绘图计算步骤繁琐 复杂。因此,结合渐开线齿轮的设计特点,采用AU- TOLISP语言编程方法,进行齿轮齿廓曲线的参数化 设计程序的设计,可以输入齿轮参数值,快捷准确地 绘制渐开线齿轮齿廓曲线。 1参数化绘制渐开线齿廓曲线 齿廓曲线的渐开线函数为: x=db 2 c os(t)+ db 2 t sin(t) y=db 2 sin(t)- db 2 t cos(t) 式中:db)))渐开线基圆直径,db=d cos(a); a)))分度圆压力角; d)))分度圆直径; t)))渐开线滚动角。 编制Autolisp程序gear1lsp: (DE FUN C:GE AR(/tt deltatt d PT1P T2XP T2 YPT2)) (SE TQ m(getdist/\nm/=00)) (SE TQ z(getdist/\nz/=00)) (SE TQ x(getdist/\nx/=00)) (SE TQ alpha(/(*20PI)180)) (SE TQ d(*m z)) (SE TQ r(/d2)) (SE TQ db(*m z(COS alpha))) (SE TQ rb(/db2)) (SE TQ tanalpha(/(SIN alpha)(C OS alpha))) (SE TQ s(+(/(*PI m)2)(*2m x tana-l pha))) 第23卷第4期2003年8月江西冶金 JIANGXI ME TALLURGY Vol.23,No.4 August2003 X收稿日期:2003-03-31 作者简介:赵丽红(1973-),女,江西宜春人,助理工程师,从事矿山设备设计与技术开发。

凡是满足齿廓啮合基本定律的一对齿廓称为共轭齿廓,论上可以作为共轭齿廓的曲线有很多种,但是考虑到设计、制造、测量、安装及使用等问题,目前常用的齿廓曲线有渐开线、摆线和圆弧等。齿轮如果要能够有效率的传输动力就应该避免接触面的滑动摩擦而使用滚动摩擦. 在这个前提之下就不是所有的共軛曲线可以达成的. 其中最佳的就是渐开线与摆线. 这也就是为什么近代的齿轮都採用这两种设计的理由。渐开线齿轮压力角在旋转的全程都为一定值. 这意味著渐开线齿轮的主动齿轮在推动从动齿轮个时候. 推动的力量与方向始终保持不变. 所以传输动力的大小相当稳定. 可是主动齿轮虽然保持著稳定的角速度. 但传到从动齿轮时虽然接触点通过每一齿的时间相同. (也就是每一齿的角速度相同). 但是在这一齿的角度中如果再分成10段. 则每一段的角速度就有差别。所以如果把渐开线齿轮用在天文望远镜的角度调整上. 手调的主动齿轮为10齿. 旋转角度的被动齿轮为360齿. 那么在理论上手调的主动齿轮旋过1齿. 照理说从动应该转0.1度. 但实际上因为旋转的角度已经低于1齿. 因此角度并不正确. 这也就是为什么所有必须利用齿轮系精确调整角度的各种观测仪器仍然必须维持使用摆线齿轮的原因. 但是摆线齿轮的压力角在旋转中不稳定. 如果用来做为传动系统. 在每一齿的旋转传动中力量会忽大忽小. 不但造成转动的振动. 也对轴承造成伤害. 所以动力的传动都是使用渐开线齿轮. 渐开线齿轮的角速度稳不定. 而且齿数越少越严重. 因此渐开线齿轮很少低于16齿. 大动力机械传动用最小的我见过12齿. 传动不是那么重要的玩具一般不会低于9齿. 不过这只是传动考量的次要因素. 齿数越少的齿轮齿根越薄就越容易断裂.