利用 LNG 冷能的轻烃分离高压流程

高婷,林文胜,顾安忠

(上海交通大学制冷与低温工程研究所,上海,200240) 摘要:利用 LNG 冷能能以较低的能耗分离回收其中高附加值的 C2+轻烃资源,同时实现 LNG 气化,是 LNG 冷能 利用的有效方式。本文提出一种新型的利用 LNG 冷能的轻烃分离流程,脱甲烷塔在较高的压力下运行,从而分 离出的富甲烷天然气能以较低能耗压缩到管输压力;脱乙烷塔在常压下运行,可以直接得到常压液态乙烷及 LPG 产品,方便产品的储运。脱甲烷塔中再沸器的热耗由燃气提供,经计算只需消耗 1 %左右的天然气;脱乙烷塔中 冷凝器所需的冷量由 LNG 提供。该流程轻烃回收率可达 90 %以上,其中乙烷回收率可达 85 %左右。以某气源组 分为基础,考察了乙烷含量和乙烷价格变化对装置经济性的影响,结果表明,使用该流程进行轻烃回收效益可观。 关键词:液化天然气(LNG) ;冷能利用;轻烃分离;高压流程;经济性分析 中图分类号:TQ 028; TE64 文献标识码:A 文章编号:

Light hydrocarbons separation at high pressure from liquefied natural gas with its cryogenic energy utilized

Gao Ting, Lin Wensheng, Gu Anzhong

(Institute of Refrigeration and Cryogenics, Shanghai Jiaotong University, Shanghai 200240)

Abstract: C2+ light hydrocarbons, which are resources with high additional values, can be separated from LNG with low power

consumption by efficiently utilizing its cryogenic energy, and LNG is gasified meanwhile. A novel light hydrocarbons separation process is proposed in this paper: the demethanizer works at higher pressure, thus the methane-rich natural gas can be compressed to pipeline pressure with low power consumption; the deethanizer works at atmosphere pressure, consequently liquefied ethane and LPG (liquefied petroleum gas, i.e. C3+) at atmosphere pressure can be product directly, which are easy to be stored and transported. The heat consumption of the reboiler in the demethanizer is provided by the combustion of the separated natural gas, which account for about 1 % of the total amount; the cold energy of the condenser in the deethanizer is provided by the cryogenic energy of LNG. The recovery rate is more than 90 % for light hydrocarbons, and about 85% for ethane. On the basis of one typical feed gas composition, the effects of the ethane content and the ethane price to the economics of the process is studied. The results show that, recovering light hydrocarbons from LNG by this process can gain great profits.

Keywords: liquefied natural gas (LNG); cryogenic energy utilization; light hydrocarbons separation; high pressure process; economic analysis 都是湿气 (乙烷、 丙烷等C2+轻烃的摩尔含量在10 % 以上) 湿气中的C2+轻烃是优质清洁的乙烯裂解原 , 料,用其代替石脑油生产乙烯,装置投资可节省30 %,能耗降低30 %,综合成本降低10 %。利用LNG 的冷能分离出其中的轻烃资源, 还可以省去制冷设 备,以很低的能耗获得高附加值的乙烷和由C3+组

Corresponding author: Lin Wensheng, E-mail:linwsh@https://www.doczj.com/doc/0b12244227.html,.

引 言

LNG是在低温下以液态形式存在的天然气, 通 常需要重新气化才能获得利用。 LNG气化时释放的 -1 冷能大约为840 kJ·kg ,回收这部分能源具有可观 的经济和社会效益[1-2]。目前世界贸易中许多LNG

联系人:林文胜。第一作者:高婷(1985—) ,女,博士研究生。

成的液化石油气(LPG)产品,同时实现 LNG 的 气化,是 LNG 冷能利用的一种有效方式[3-4]。 国外早在 1960 年就有从 LNG 中分离轻烃的专 利了。近年来,在美日等国又注册了很多 LNG 轻 烃分离专利。但国外现有专利技术分离获得的 C2+ 轻烃往往压力较高, 不利于储运和销售[5]。 近年来, 我国对于 LNG 冷量利用于轻烃分离也已经开展了 一些研究工作。华贲等[5-7]提出了多种改进流程, 文献[6]提出了一种低温换热网络与轻烃分离过程 相集成的 LNG 轻烃分离流程,通过优化换热网络 及热集成,使分离流程的能耗大为降低。但该流程 分离获得的 C2+轻烃压力仍然较高。文献[7]对换热 网络进行优化改进, 设计了一种完全不用压缩机的 LNG 轻烃分离工艺,同时利用 LNG 的冷量使分离 获得的轻烃产品过冷,使其在低压下仍保持为液 相,方便产品的储运和销售。但该流程未将 C2+进 一步分离成乙烷和 C3+,不利于产品的直接利用。 此外, 这些流程通过复杂的换热网络实现能量的最 大化利用,虽然大大降低了能耗,但结构复杂,设 计也更具有针对性,适应性较差。 华贲等提出的流程大多在 1.5~2 MPa 下进行 甲烷与 C2+的分离,分离出的甲烷重新液化,之后 使用泵将其增压到管输压力。 本文提出了一种在较 高压力下(4.5 MPa)进行甲烷回收的轻烃分离流 程, 分离出的天然气能以较小的能耗直接使用压缩 机增压到管输压力。分离出的 C2+进一步在常压下 的脱乙烷塔中分离出液态 C3+产品,塔顶则可直接 得到常压下的高纯液态乙烷产品。 流程不需要复杂 的换热集成,结构较简单。

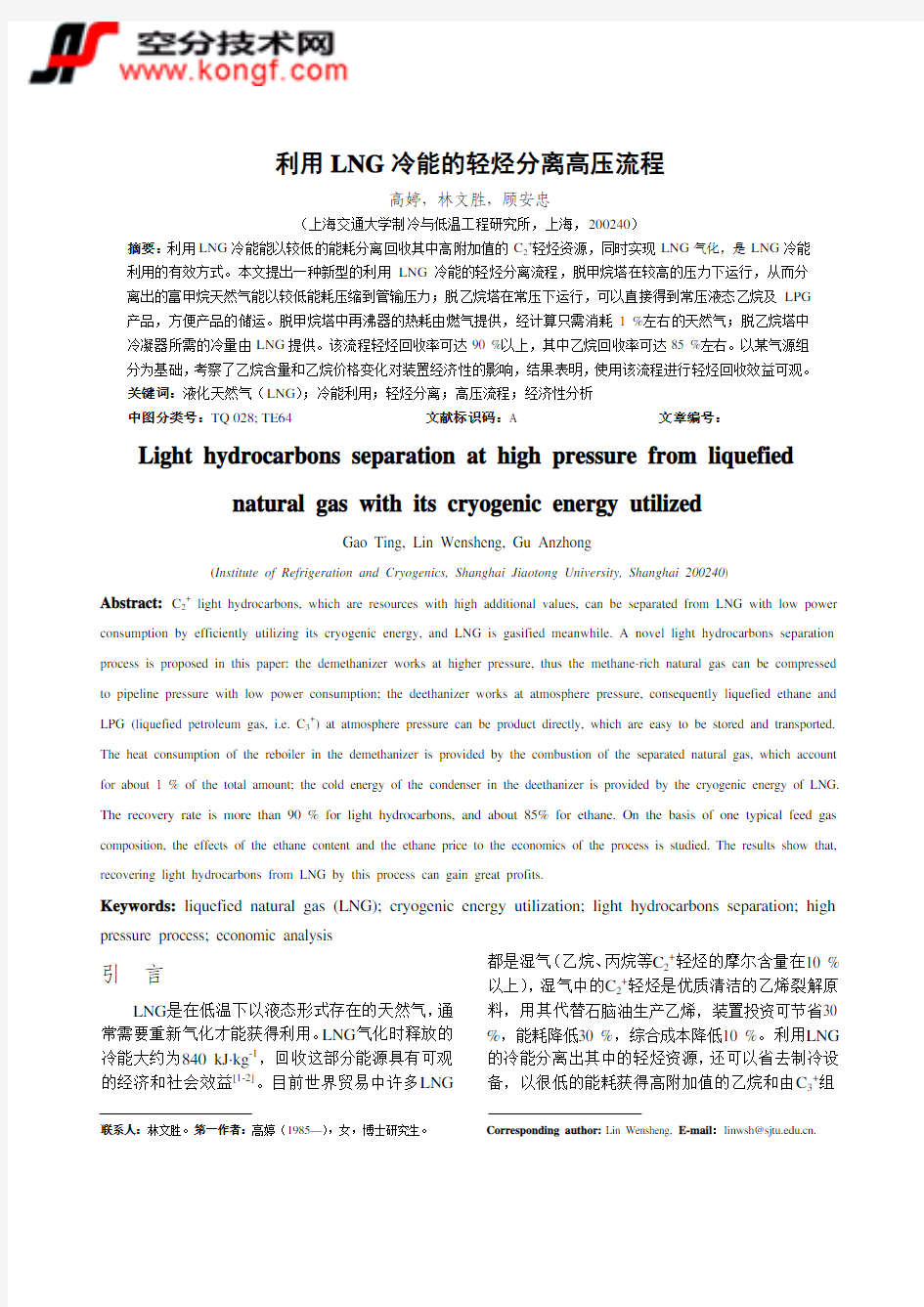

的冷量由 LNG 提供, 再沸器的温度大约为-20~-35 ℃,可直接使用空气或水加热。

图1 Fig.1

轻烃分离流程

Process of light hydrocarbons separation from LNG

2 流程参数及性能

以某 LNG 接收站为例,其进口量为 110×104 t·a ,轻烃含量较高,具有湿气特性,其摩尔组分 为:甲烷 90.16 %,乙烷 5.22 %,丙烷 3.10 %,异 丁烷 0.45 %,正丁烷 0.82 %,异戊烷 0.04 %,正 戊烷 0.03 %,氮 0.18 %。LNG 储存压力为 0.125 MPa,温度为对应的饱和温度-158.3 ℃,供气压力 为 7.65 MPa。 使用图 1 的流程对 LNG 进行轻烃分离。装置 处理量为 122.5 t·h-1 (15×104 Nm3·h-1)。 分离得到的 -1 4 天然气流量为 99.55 t·h (13.7×10 Nm3·h-1),其中 甲烷摩尔含量为 98.8 %;乙烷产量为 9.031 t·h-1, 纯度为 99.99 %;LPG 产量为 13.93 t·h-1。流程的轻 烃 3 +) (C 回收率为 90.38 %, 乙烷回收率为 85.67 %。 将天然气压缩到 8 MPa, 系统总功耗 (泵与压缩机) 为 1534 kW。脱乙烷塔冷凝器冷负荷为 2893 kW, 将 LNG 加热到-129 ℃; 脱乙烷塔再沸器热负荷为 615.6 kW,温度为-31 ℃,可使用空气或水加热; 脱甲烷塔再沸器热耗为 14.38 MW,使用轻烃分离 后的天然气燃烧加热,需消耗天然气约 1.04 t·h-1, 约占分离出的天然气的 1 %,则得到的天然气流量 约为 98.5 t·h-1 (13.56×104 Nm3·h-1)。

-1

1 轻烃分离流程

本文使用 HYSYS 软件构建流程并进行计算。 设计的流程图如图 1 所示。常压 LNG 通过泵加压 到 4.5 MPa,预热后进入脱甲烷塔(T-101) ,该塔 的操作压力为 4.3 MPa。 通过脱甲烷塔 99.99%以上 的甲烷被回收,浓缩后的天然气(4)通过压缩机 加压到管输压力并进入天然气管网。分离出的 C2+ (5)节流降压至 0.2 MPa,之后进入脱乙烷塔 (T-102) 。该塔的操作压力为 0.11 MPa,通过精馏 分离在塔顶得到纯度为 99.99 %的常压液态乙烷产 品,塔底得到常压 LPG 产品(C3+) 。脱甲烷塔中 再沸器的温度大约为 50~70 ℃,其热耗可由轻烃 分离后的天然气燃烧提供; 脱乙烷塔中冷凝器所需

3 经济性分析

以上述条件为例, 对该流程进行初步的经济分 析,具体如下。

投资估算 (1)设备投资:该轻烃分离装置结构简单, 所需设备主要包括:脱甲烷塔×1;脱乙烷塔×1; 压缩机×1;节流阀×1;储罐×4(两个乙烷储罐, 两个 LPG 储罐) 。以上设备均可选用国产设备,预 计总需设备投资及其安装费共约 4500 万元。 (2)土地费用:该装置占地需约 16 亩。土地 价格估计为 30 万元/亩,则总需土地费 480 万元。 (3)工程其它费用:其它费用包括建筑工程 费 150 万元,车辆、机具、办公用品、外网贴费、 工程保险、建设单位管理费、职工、培训费设计、 勘察、监理、招投标费用等共 120 万元,总需 270 万元。 合计建设项目总资金为 5250 万元。 3.2 运行成本估算 (1)电费:电价按 0.9 元·kWh-1 计算,年运 行时间为 8600 h,则每年所需电费为 1187 万元。 (2)LNG 冷能费用:假设 LNG 冷能价格为 10 元/t,则每年 LNG 冷能费用为 1054 万元。 (3)其它费用:每年的其它费用包括设备折 旧 300 万元(按 15 年算) ,人员工资及福利 57 万 -1 元 (10 人×5 万元·人 ×114%) 管理费 240 万元, , 备件消耗 100 万元。共需 697 万元。 合计年运行成本约 2938 万元。 3.3 经济效益分析 轻烃回收方案的产品为高纯乙烷、 LPG 产品及 较高纯度的天然气。 乙烷产品大多数作为乙烯原料 供出,LPG 主要用做燃料供出。按 LNG 热值价格 估算 LPG 的价格, 假设其热值单价与 LNG 热值单 价相等。乙烷价格不定,在此也按热值来估算其价 格,由于乙烷不是用做燃料,因此价格应该高于按 其热值估算的价格 (这是进行轻烃分离必不可少的 经济动力) 在此假定其热值单价为 LNG 热值单价 , 的 1.4 倍。 此外, 回收乙烷和 LPG 后将导致天然气 输出量减少,且天然气热值也会降低,因此净收入 还应考虑这部分减少的收入。 该例中的进口 LNG 热值为 40.2 MJ·Nm-3,轻 烃分离后的天然气热值为 36.19 MJ·Nm-3 。根据 1999 年国家制定的《天然气》(GB17820-1999),天 然气热值需大于 31.4 MJ·Nm-3。因此,轻烃分离后 天然气热值可满足此要求。参考深圳天然气售价 3.45 元·Nm-3,假定其热值为 32 MJ·Nm-3,由此确 定按热值计量的天然气单价为 0.11 元·MJ-1。则得 3.1

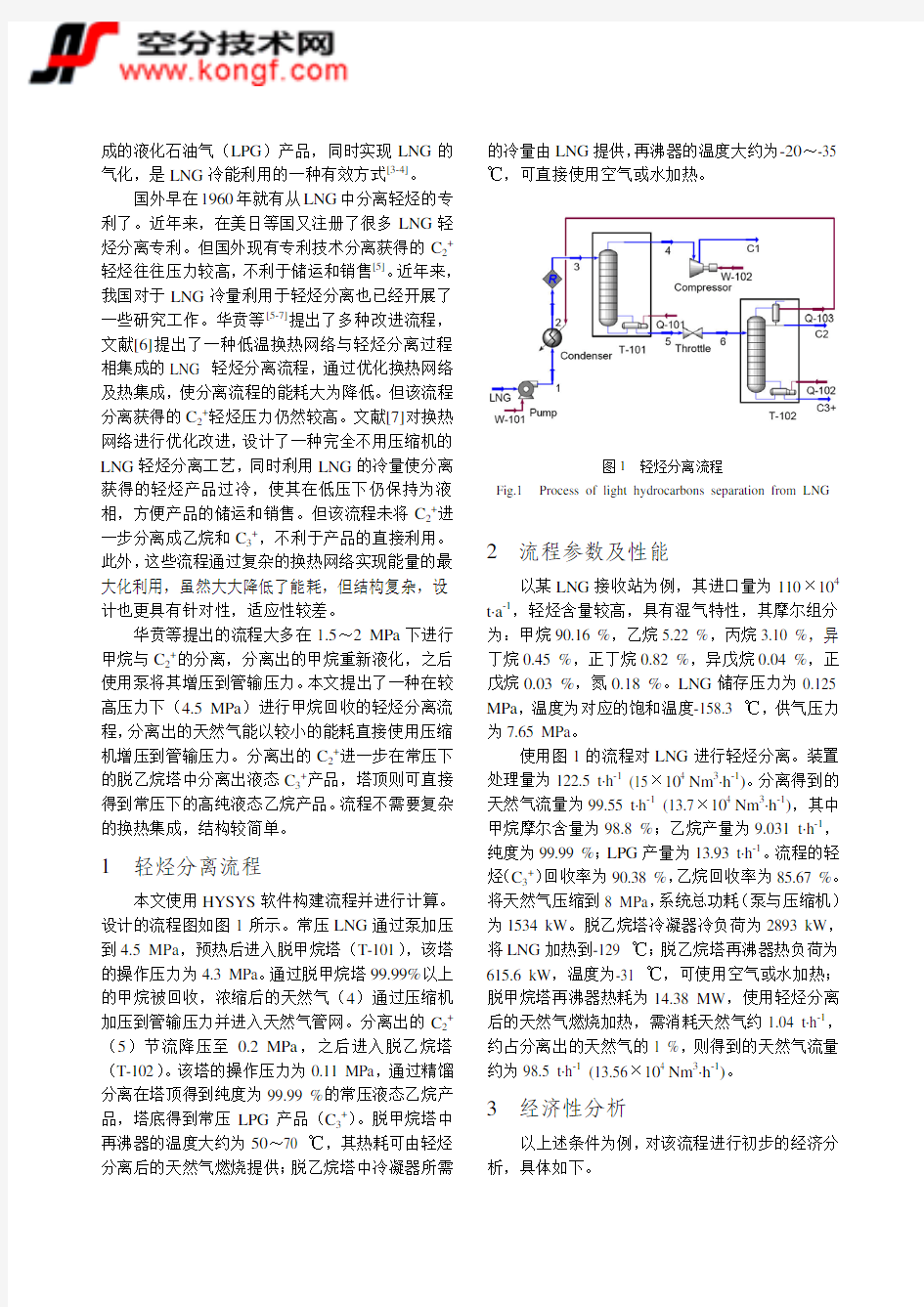

到 LNG 和各产品的价格及收入如下: LNG:价格为 4.422 元·Nm-3,收入为-15×104 Nm3·h-1×4.422 元·Nm-3=-66.33 万元·h-1; 天然气:价格为 3.981 元·Nm-3,收入为 13.56 ×104 Nm3·h-1×3.981 元·Nm-3=53.98 万元·h-1; LPG: 本例中的 LPG 热值为 46.12 MJ·kg-1, 则 -1 -1 其价格为 5.073 元·kg ,收入为 13.93 t·h ×5073 元·t-1=7.067 万元·h-1; 乙烷:热值单价为 0.154 元·MJ-1,本例中乙烷 热值为 47.51 MJ·kg-1, 则乙烷价格为 7.316 元·kg-1。 收入为 9.031 t·h-1×7316 元·t-1=6.607 万元·h-1。 由此可得到经济效益如下: 年销售总收入: (-66.33+53.98+7.067+6.607) -1 万元·h ×8600 h=11386 万元。 年净利润(税后) :(11386-2938)×(1-35 %) =5491 万元; 投资收益率:5491÷5250×100 %=104.6 %; 投资回收期:5250÷5491+1 年建设期=1.96 年。 由此可见,经济效益非常可观。 值得注意的是,上例中乙烷价格假设得较高, 若乙烷价格较低,则该方案可能不盈利。经计算可 知,乙烷价格高于 6226 元·t-1 时,该方案盈利。对 应的乙烷热值单价约为 LNG 热值单价的 1.2 倍。 3.4 经济性分析 以上经济分析需要注意的一点是, 该经济分析 的结果对 LNG 中乙烷的含量非常敏感,不同的气 源可能经济性也大不相同。 以下以上例的气源组分 为基础,假设丙烷 3 %,异丁烷 0.45 %,正丁烷 0.82 %,异戊烷 0.04 %,正戊烷 0.03 %,氮 0.18 % 不变, 改变乙烷和甲烷的含量, 考察经济性的变化。 同时,考察乙烷热值单价分别为 LNG 热值单价的 1.2,1.4,1.6,1.8 倍进行乙烷价格的估算。得到 的利润变化如图 2 所示。 由图 2 可见, 轻烃分离方案的利润随着乙烷含 量的增大而增大,乙烷含量在 5 %以上时,该方案 均可盈利。若乙烷单价较高(按 LNG 热值价格的 1.4 倍算,即 7316 元·t-1) ,则乙烷含量仅为 3 %时 即可盈利。总的来说,利用 LNG 冷能回收轻烃的 方案有可观的效益。

忠). New way of developing China ethylene by LNG and imported ethylene. Chemical Techno-Economics(化工技术经济). 2005, 23(5): 21-25. [5] Xiong Yongqiang(熊永强), Li Yajun(李亚军), Hua Ben(华贲). Integration and optimization for recovery light hydrocarbons from liquefied natural gas with its cryogenic energy utilized. Modern Chemical Industry(现代化工), 2006, 26(3): 50-53. [6] Hua Ben(华贲), Xiong Yongqiang(熊永强), Li Yajun(李亚军), Yang Xiaomei(杨晓梅). Simulation and optimization of the process of light hydrocarbon recovery from LNG. Natural Gas Industry(天 然气工业), 2006, 26(5): 127-129. [7] Xiong Yongqiang(熊永强), Li Yajun(李亚军), Hua Ben(华贲). Optimized design of recovery process of light hydrocarbons from LNG. Journal of South China University of Technology(华南理工大 学学报), 2007, 35(7): 62-66.

图2 Fig.2

年净利润随乙烷含量及乙烷单价的变化

Changes of profit with ethane content and ethane price

4 结论

本文设计了一种新的利用 LNG 冷能回收其中 轻烃资源的流程。该流程结构简单,设备投资低。 脱甲烷塔在较高的压力下运行, 分离出的富甲烷天 然气能以较小的功耗使用压缩机增压到管输压力; 脱乙烷塔在常压下运行, 可以直接得到常压液态乙 烷及 LPG 产品,方便产品的储存和运输。 该流程乙烷回收率可以达到 85 %左右,能耗 虽然较高,但经济效益显著。乙烷含量在 5 %以上 时,只要按热值计算的乙烷价格为按热值计算的 LNG 价格的 1.2 倍(6271 元·t-1)以上,该方案即 可盈利。若乙烷单价较高(LNG 热值价格的 1.4 倍以上,即 7316 元·t-1) ,则乙烷含量仅为 3 %时即 可盈利。总的来说,使用该流程回收 LNG 中的轻 烃资源的具有可观的效益。 References

[1] Liu Hongtan, You Lixin. Characteristics and applications of the cold heat exergy of liqufied natural gas. Energy Conversion & Management, 1999, 40: 1515-1525. [2] Wang Kun(王坤), Gu Anzhong(顾安忠), Lu Xuesheng(鲁雪生), Shi Yumei(石玉美). Utilization technology and economy analysis of LNG’s cryogenic energy. Natural Gas Industry(天然气工业), 2004, 24(7):122-125. [3] Yang C C, Kaplan A L, Huang Z P. Cost-effective design reduces C2 and C3 at LNG receiving terminal. Oil & Gas Journal, 2003, 101(21): 50-53. [4] Xiao Zengjun(肖增均), Wang Zhende(王振德), Han Fuzhong(韩福