SmartTest 使用手册

All Rights Reserved ,Copyright 2000-2009

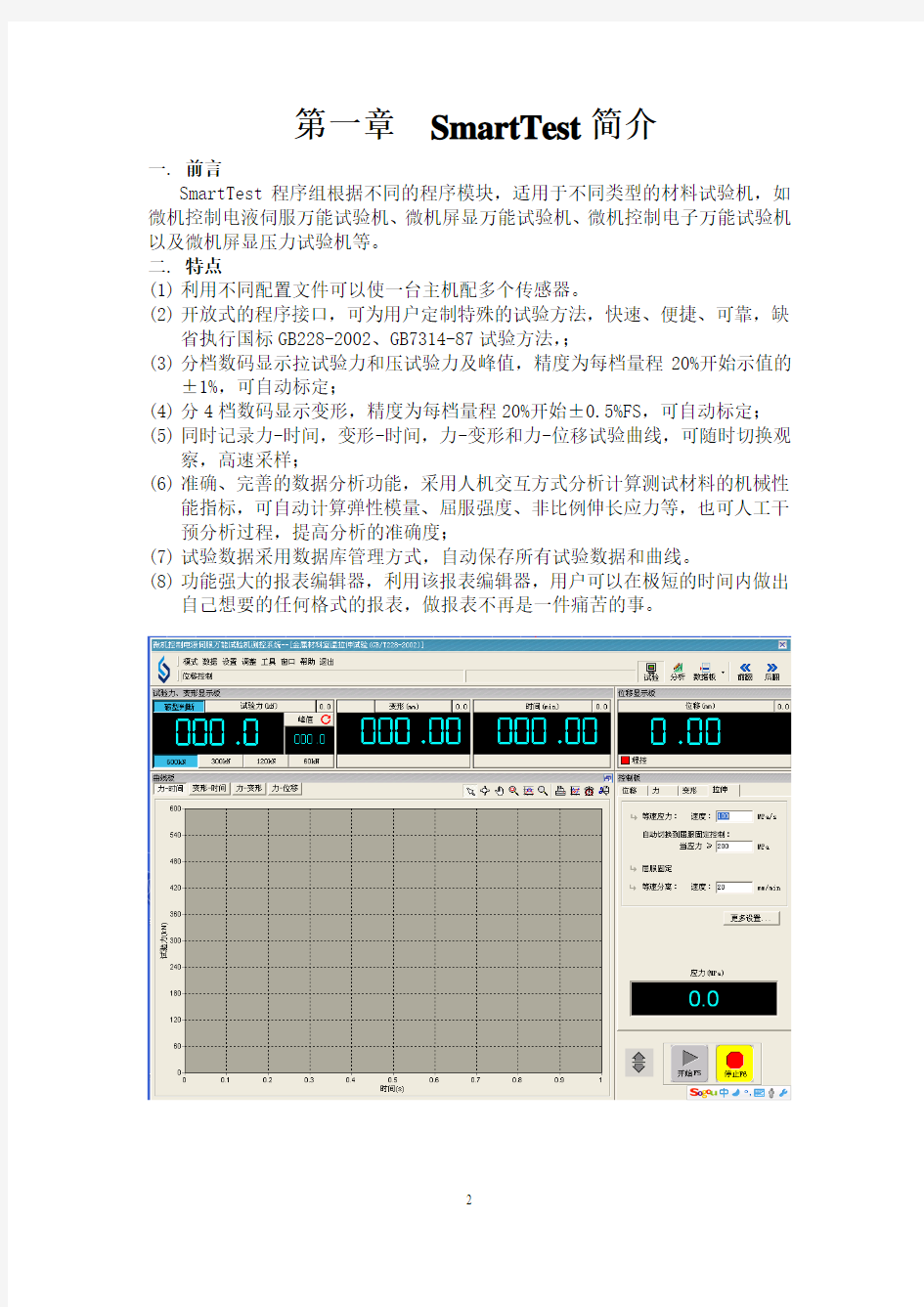

第一章SmartTest简介

一. 前言

SmartTest程序组根据不同的程序模块,适用于不同类型的材料试验机,如微机控制电液伺服万能试验机、微机屏显万能试验机、微机控制电子万能试验机以及微机屏显压力试验机等。

二. 特点

(1)利用不同配置文件可以使一台主机配多个传感器。

(2)开放式的程序接口,可为用户定制特殊的试验方法,快速、便捷、可靠,缺

省执行国标GB228-2002、GB7314-87试验方法,;

(3)分档数码显示拉试验力和压试验力及峰值,精度为每档量程20%开始示值的

±1%,可自动标定;

(4)分4档数码显示变形,精度为每档量程20%开始±0.5%FS,可自动标定;

(5)同时记录力-时间,变形-时间,力-变形和力-位移试验曲线,可随时切换观

察,高速采样;

(6)准确、完善的数据分析功能,采用人机交互方式分析计算测试材料的机械性

能指标,可自动计算弹性模量、屈服强度、非比例伸长应力等,也可人工干预分析过程,提高分析的准确度;

(7)试验数据采用数据库管理方式,自动保存所有试验数据和曲线。

(8)功能强大的报表编辑器,利用该报表编辑器,用户可以在极短的时间内做出

自己想要的任何格式的报表,做报表不再是一件痛苦的事。

第二章SmartTest的安装和启动

一、SmartTest的安装

1、微机硬件配置

◆PII C300/64M内存以上PC机,SVGA彩色显示器(支持800*600或以上显示

分辨率),鼠标

◆各种打印机

2、微机操作系统

◆中文WINDOWS95/98/me/2000/XP操作系统

3、安装步骤

1、将SmartTest安装光盘放入光盘驱动器,找到光盘根目录下的Setup.exe,双

击执行它即可进行安装。稍等片刻,就会出现一个初始化界面自动开始安装。

请选择“下一步”

2、接下来出现安装目录设置窗口,程序缺省安装到C:\Program

Files\SmartTest目录下,除非必要,请不要改变安装目录,直接选择“下一步”

3、在安装准备就绪窗口选择“下一步”,安装向导将开始复制安装文件到硬盘。

4、加密锁驱动驱动程序的安装

5、复制过程持续一段时间,最后出现安装成功的提示窗口。SmartTest安装成功

以后,在“开始”的“程序”里将出现“万能试验机测控系统”程序组,点击“SmartTest 主程序”即可执行程序。

6、文件清单(安装完毕后)

1)缺省情况下,程序安装在C:\ProgramFiles\SmartTest目录下;

二、启动

用鼠标点击WINDOWS[开始]菜单里的[万能试验机微机测量控制系统],或直接点击桌面上的SmartTest图标,即可启动试验控制程序。

注意,开始试验操作和结束试验操作都必须按照一定的操作顺序,(下面按照各个功能模块顺序依次介绍,随着程序不断升级,各模块的外观也许有所改变,但其核心功能是不变的)

三、卸载:

打开控制面板,选择“添加/删除程序”,在程序列表中选择“SmartTest”,然后选择“卸载”,即可安全、快速地删除SmartTest。

第三章界面操作

一、主窗口:

主窗口是程序的控制中心,它负责管理各个功能窗口,并显示试样的基本信息和试验控制状态信息,用户试验时面对的就是这个窗口。

说明:

说明:

①菜单

1.【模式】菜单:负责系统管理工作,如系统模式的切换。

1)试验模式:即试验控制模式,显示负荷、变形和位移测量值,启动和

停止试验,记录试验曲线等等。

2)演示模式:重放以前的试验过程或模拟一次新的试验。

3)退出模式:退出SmartTest控制程序。

2.【设置】菜单:分为“控制参数”、“硬件参数”、“软件参数”、“调入配

置文件”、“存储配置文件”等菜单项。(如图所示)。

1)[控制参数窗口]:

?显示刷新周期:“显示板”以此处的设置为周期进行各种显示。缺省设

置为400ms。“刷新周期”的设置应保证显示适合人的眼睛观察。

?曲线采集周期:“曲线板”以此处的设置为周期进行试验曲线的记录。

缺省设置为400ms。“曲线采集周期”不应设置的过小,否则,会记录

过多不必要的重复点,而且占用很多系统资源。

?曲线高速采集周期:在记录试验曲线的过程当中,对于某一阶段(如屈

服阶段)可以进行高速采集。此处的设置即为高速采集的周期。

?曲线绘制最长时间:曲线最多记录30000个点,减小曲线采集周期可

以延长曲线记录时间。

注:计算机与试验机之间是通过插在计算机中的万能试验卡作为中间环节联系在一起的。作为数据采集系统的计算机,应实时准确的对试验过程进行记录。计算机对试验过程记录的“步长”叫做采样周期。SmartTest控制系统利用特殊技术实现了对采样周期的精确控制,最小采样周期可为2ms。此处应严格区分“采样周期”与“显示刷新周期”和“曲线采集周期”

的区别。

2)[硬件参数窗口]:

?负荷传感器量程:此处的参数应根据试验机主机上的传感器进行设置,

注意单位是kN。

?引伸计量程:此处的参数应根据系统配置的引伸计进行设置。

?系统活塞行程:此处设定的活塞行程亦即曲线板中位移坐标的最大值。

对于无行程检测的试验机,此项无意义。

?试验力滤波次数:缺省设置为10次,此处的滤波设置不是简单意义上

的滤波,SmartTest利用特殊技术有效地保证了试验机力值的高精度、高稳定性。如果外界环境特别恶劣时,可以适当提高滤波次数。

?变形滤波次数:同上。

?位移每脉冲对应的位移量:此处的参数是指进行位移采集时,每一个

脉冲所对应的位移值,请根据具体情况进行设置。

?信号放大参数:如图所示,该窗口的参数在压环标定后,会自动进行

改变。请注意,这些参数出厂时已调试完毕,请用户不要随意改动,以免产生不良后果。并且用户在开始使用时,最好将这些参数记录备案,一旦计算机硬件故障或因其他意外而必须重新安装系统程序时,只需将这些参数复原即可。而不必重新标定传感器参数。当然,用户也可以通过操作配置文件来备份此处的参数。具体见“关于配置文件”。

3)[软件参数窗口]:

?显示精度:有关示值显示的内容为:

1)小数点后显示**位:在该选项下面的“自动”选框为“空”时,该

项起作用,将控制“显示板”上试验力、变形和位移的显示位数。

2)自动:有关试验机标准对试验力、变形的显示精度有非常明确的规

定,因此,选中此项,SmartTest将自动根据试验力、变形档位确

定显示位数。对于位移的显示亦有相关的规约。

?自动换档:选中,则试验力、变形在试验过程中将自动换档,否则,

系统处于手动换档状态。做为操作人员,对要进行的试验通常有一个基本的判断,因此SmartTest缺省设置试验力不自动换档,从而最大程度地减少换档冲击以及系统延时。自动换档时,当测量值大于当前档位量程时,程序会自动向大档位跳转。但在压环标定的时,不允许自动换档。

?破型判断:即试样破坏的判断条件,只有满足破型条件,软件才会自

动结束试验。其一根据力值下降的幅度和当前量程的比值来判断,这主要针对韧性高的试样或压缩试验,特点是力值是缓慢下降;第二个

条件是根据力值突然下降的幅度来判断,主要针对拉伸试验,特点是

试样断裂的瞬间,力值突然下降。注意,只要满足上面任何一个条件,软件都会认为破型而自动结束试验。

注:此处的破型判断的设置起作用的前提条件是在试验力、变形面板

中按下[破型判断]按钮。

?采用拉伸旧标准:选中,采用的拉伸标准自动变为GB/T228-87,否则

将采用GB/T228-2002。利用此项功能可以在新旧拉伸标准之间进行切

换。

?关于试验力过载:当试验力大于一定的上限,系统将自动进入过载保

护,并及时采取一定的措施,以保证试验机的安全。过载分为两种情

况:其一是试验力超过系统过载上限(最大量程*过载系数),其二为

用户选择试验力不自动换档时(一般为压环标定传感器的时候),试验

力大于当前量程的3%,程序也认为过载。一旦程序认为试验力过载,

会出现一个过载警告窗口。

这个窗口记录了本次过载的一些相关信息。

?关于配置文件:如图所示,灵活地运用配置文件,可以任意配置多组

传感器。例如,系统需要分别配置50kN和100kN的传感器。首先系统

装配50kN的传感器,进行压环标定后,SmartTest的当前配置文件(即

SmartTest.ini)记录的便是50kN传感器的校准参数。然后,选择[存

储配置文件]菜单,把当前的配置文件保存为一个有意义的文件名(如

50kN.ini)。系统装配100kN传感器后,重复上述过程。此后,系统每

次更换传感器后,只需选择[调入配置文件]菜单调入相应的传感器配

置文件即可。

注:当前配置文件(即SmartTest.ini)是SmartTest正常运行的灵魂。

注:以上窗口中均有“修改”按钮,需要修改参数时,先点击“修改”

按钮,只有输入了正确的权限密码,参数才能处于修改状态。

3.【调整】菜单:调整系统调试参数,一般在调试机器时使用,操作人员禁

止使用,有权限密码保护。

?校准窗口:如图所示,SmartTest系统可以通过软件数字精确调整负

荷每档的采样显示值,在试验停止状态下,选择[调整]->[力传感器

增益微调]菜单,将调出校准窗口。

校准方法:在输入框中输入或选择正确的标定值,当测力环达到标定值后,按下“校准”按钮,显示值将直接校准到标定值。为了更方便

的调整参数,在压环标定传感器时,即使在试验上行或下行状态下,

也可以直接按[-]或[+]按钮来调整传感器放大增益,直到显示值和测

力环所对应的力值一致。

如果切换档位,调试窗口也会同时切换。调整负荷显示值时,请从最大档开始调整,因为第一档的调整将会影响后面各档。

注:变形的校准同负荷,此处不再敖述。

4.【工具】菜单:

1)[报表编辑器]:参见”报表编辑器”一章。

2)[用户帐户]:参见附录“用户管理”。

5.【窗口】菜单:选择”锁定”后,“显示板”、“曲线板”、“控制板”作为

一个整体进行移动。选择“浮动”时,上述各窗口可以分别移动。

6.【帮助】菜单:提供系统操作的帮助信息和系统的相关信息。

7.【退出】菜单:退出SmartTest控制程序。

②系统状态栏:显示试验过程中试样和控制的相关信息,请用户随时留意状态

栏中的提示信息,以避免盲目操作。

③系统工具栏:作用和系统菜单一样,但更便于用户选择;

1.[试验]:切换到试验模式。

2.[分析]:切换到分析模式。

3.[数据板]: 点击可以弹出数据板窗口,具体参见“数据板”一节。

4.[前翻]:向前翻动数据记录。

5.[后翻]:向后翻动数据记录。

下面是一部分功能窗口的简要说明,后面将详细一一介绍:

④试验力、变形显示板:试验力、变形的硬件调零、软件清零和显示,试验力峰值显示,试验力、变形档位的选择等。

⑤位移显示板:位移测量值的清零和显示以及横梁移动方向的指示。

⑥曲线板:试验过程中,实时显示力-时间、变形-时间、力-变形和力-位移曲

线。自带工具条,支持局部放大和缩小等。

⑦控制板:度盘显示试验力,显示加荷速度,启动和停止试验过程。

二、力和变形显示窗口:

①负荷测量显示值: 根据选择的档位自动规约;

②负荷测量峰值:当试验重新开始,峰值会自动清零;

③负荷测量档位: 在试验过程中根据测量值的大小自动换档,及测量值大于当前档位量程的98%时,自动向更大的档位切换;用户在试验开始时,可以选择最小的档位,从而保证测量精度。

④破型判断按钮:按下此按钮,在试验过程中,力值如果满足试样破型的条件,试验会自动结束。如果按钮弹起,那么,即使试样已经破坏,试验也不会自动结束,用户必须手动结束试验。

⑤变形测量显示值: 根据选择的档位自动规约;

⑥变形测量档位: 在试验过程中根据测量值的大小自动换档,及测量值大于当前档位量程的98%时,自动向更大的档位切换;用户在试验开始时,可以选择最小的档位,从而保证测量精度。

按钮说明:

拉伸和压缩方式的切换按钮:“拉”代表拉伸方式,“压”代表压缩方式;

硬件调零按钮:上箭头代表上调,下箭头代表下调;

测量值清零按钮:试验开始时,建议尽量用硬件调零按钮调零,当零点比较小时,才使用清零按钮清零;

负荷峰值清零按钮

“取引伸计”按钮有两个用法,(1)试验中使用了引伸计:试验中,

当试样变形较小时,变形测量采用的是引伸计测量信号,当变形较大时,为了避免损坏引伸计而必须将引伸计取下,在取下引伸计之前,按下这个按钮,系统将用位移测量信号作为变形值,保证测试曲线的完整性;(2)试验中不使用引伸计:如果用户在试验中不需要使用引伸计,请在试验开始之前,先将此按钮按下,那么,试验开始后,系统将直接将位移信号作为变形值,从而构成一个完整的力-变形曲线,便于数据分析。

三、 位移显示窗口:

① 位移测量显示值;

② 手动方向显示:指示外部手动按钮的方向。

③ 提示外部急停、启动按钮以及限位的状态。

四、 曲线显示窗口:

1.曲线工具栏:曲线工具栏包含曲线观察和处理的工具;

从左至右依次为:前面三个按钮为一组工具,每次只能选取一个,即选取其中的一个时,原来的按钮就会弹起。

对象选取方式,鼠标显示为普通的箭头形状,此方式下,一方面,在分析点标签上单击鼠标右键,可以选择移动或删除分析点。另一方面,点击分析点标签,分析点标签将变成黄色,即分析点处于活动状态,并可以跟随鼠标移动,再次点击,分析点标签变回青色,分析点移动停止。

点定位方式,鼠标显示为十字光标,用户在曲线板上移动时,鼠标位置处的坐标值将自动显示。分析状态时,在曲线显示区单击鼠标右键,可以选择分析点。

放大曲线,鼠标显示为放大镜。按下鼠标左键,拖动选择一个矩形区域,然后松开

鼠标,这时,曲线板将放大显示选择区域。

缩小曲线,用鼠标直接点击曲线将缩小一级显示。

复原曲线坐标值。

隐藏或显示分析点信息。

打印所显示类型的曲线。

将显示的曲线另存为BMP位图格式文件,BMP文件是Windows中一个很常见的图

2.

3.曲线显示刻度值:随曲线的缩放和移动而改变;

4.曲线垂直(水平)缩放和定位:曲线可以单向(水平或垂直)放大和缩小。并可以用滑块拖动显示曲线。拖动方式有两种:

4.1小幅移动:用鼠标点击滑动条两端箭头,可以移动当前曲线显示范围1/10;

4.2 任意:直接用鼠标拖动滑块到位后松开即可;

下面是水平缩放按钮和滑动条,其中滑块的长度和当前放大倍数相关,(滑动条/滑块长度)就是当前放大倍数,(如图,现在的水平放大倍数为2)垂直方向使用方法和水平方向相同;

注:曲线放大倍数固定为1、2、5、10、20、50倍

注意:当一次试验完成后,在曲线板的右上角会出现一个标志[曲线未保存],提醒用户这是一个新的试验测试曲线,还没有保存。用户这时可以通过[数据板]上的保存按钮将试验数据和曲线数据直接保存至数据库,用户保存后,这个标志会自动消失。用户也可以直接丢弃这条曲线,只需在[曲线未保存]标志上单击鼠标右键,选择弹出菜单即可。

五、控制板

一).闭环控制方式:

1、控制方式选择卡片:

1)位移:闭环(开环)位移控制方式;

2)负荷:闭环力(应力)控制方式;

3)变形:闭环变形(应变)控制方式;

4)拉伸:典型金属拉伸自动程控方式;

2、试验控制中心;

第一个按钮是“调整横梁位置”按钮,后面两个按钮表示试验的开始和停止。

“调整横梁位置”按钮按下时,可通过上下按钮来控制横梁的移动,此时系统不记录横梁移动的曲线。

3、位移控制:

位移控制以位移为控制指标进行控制,在试验状态和调整衡量位置状态都可以使用。使用方法为:

A.拉伸或压缩试验:

在位移速度档位中选择一个速度,比如5mm/min,在“闭环控制”的复选框内打“勾”,切换到闭环模式,再按下“开始”按钮,即开始试验。

B.定位移值控制:

在位移速度档位中选择一个速度,比如5mm/min,在“闭环控制”的复选框内打“勾”,切换到闭环模式,然后在位移保持目标输入框中输入目标值,如20mm,按回车键或按右边的“应用”按钮,接着再按下“开始”按钮,即开始试验。横梁会以5mm/min的速度上升,当位移到达20mm,横梁会自动保持不动。这时,用户可以输入新的位移目标值,应用后,横梁会自动趋向新的目标值。目标值用户可以随时改变。用户可以输入为空来清除目标值。

C.调整横梁位置:

按下“调整横梁位置”按钮,表明接下来的操作只是用户调整横梁的位置,而不是试验测试。这个状态下,曲线将停止记录。注意,在横梁位置调整完

后,请恢复试验测试状态。

4、力控制:

力控制以力为控制指标进行控制。使用方法为:

A.拉伸或压缩试验:

在力速度档位中选择一个速度,比如0.1N/s,然后点击“预紧速度”按钮设置预紧速度,选择预紧力(一般为当前量程的1%左右),再按下“开始”按钮,即开始试验。

B.力值保持控制:

在力速度档位中选择一个速度,比如0.1N/s,然后点击“预紧速度”按钮设置预紧速度,选择预紧力,接着在力保持目标输入框中输入目标值,如10N,按回车键或按右边的“应用”按钮,接着再按下“开始”按钮,即开始试验。

横梁会以0.1N/s的速度加载上升,当力值到达10N,系统会自动保持在10N。

这时,用户可以输入新的力目标值,应用后,系统会自动趋向新的目标值。

目标值用户可以随时改变。用户可以输入为空来清除目标值。力目标不能为0。

5、变形控制:

变形控制以变形为控制指标进行控制,它的使用于位移控制类似,但它单独使用的机会很少。

6、拉伸控制:

对于简单的操作,用户可以选择单一控制模式来做试验,比如位移或力控制,选择其中的一种控制模式,确定控制速度。如果是复合控制,以标准金属拉伸试验为例,用户在选择拉伸控制模式以后,还必须设置一些必要的控制参数。如下图

一个标准的金属拉伸试验过程包含三个步骤:等速应力加载,屈服保持固定和屈服结束后的高速分离。针对三个过程,必须设定一些必要的参数,界面上的三个参数含义为:

◆等速应力:弹性段的加载速度;

◆当试件的应力大于这个值时,系统认为屈服开始,从而自动跳转到屈服固

定控制;

◆高速分离的速度。

如果这种试件对用户比较陌生,可能第二个参数比较难以确定,建议用户在第一次操作时,将第二个参数设置为很大,即让系统不要自动转到屈服固定,而采用人工观察,手动切换的方式。关于拉伸控制,还有一些相关的参数设置,按下右下方的[高级]按钮,将弹处一个参数设置窗口(如图)

◆预紧速度;

◆在弹性段,一般采用的是用引伸计来测量变形,但屈服过了以后,试样的

变形加大,为了防止损坏引伸计,在屈服过后不久,用户必须取下引伸计。

为了保证变形测量值的延续性,在取下引伸计之后,可以用位移信号来替

代变形信号,即用户可以按下变形显示板上的[取引伸计]按钮后再取引伸

计。系统也可以自动完成这个替换工作,但用户必须告诉系统何时替换,即变形达到多少时替换。这也是一个经验值。

拉伸试验的第三个步骤是高速分离,如果“自动切换到等速分离阶段”无效,那么,用户必须自己判断屈服结束,然后手工切换到等速分离阶段。

同样,系统可以自动切换这个步骤,条件一是当变形达到一定值,或者是

取引伸计后多少mm后。这个值也是经验值。

7、人工复合控制:

前面的位移、力和变形控制在控制过程中是可以随时切换的。举例来说,如果用户首先使用位移控制,在试验进行中想切换到负荷控制,这时,只见切换是不可能的,因为这时,除开位移控制模式,其他的控制模式的选择卡片都是不可选的。因此,用户必须先按下“控制锁定”按钮,激活其他卡片。

这时,系统将保持控制输出一个恒定值不变,同时,其他控制模式变为可用。

接下来,用户可以切换到负荷控制模式,选择速度和目标后,按下“控制继续”按钮,系统将转为负荷控制模式。

二).普通(开环)控制方式:如图所示,是上述闭环控制中的一个子集。

六、数据板

1.数据板窗口:

数据是整个系统的核心,因为整个试验过程是围绕数据为中心进行的。从试样数据到测试数据,再到分析数据,这个数据过程的显示都在数据板上体现。从系统工具栏可以调出数据板。

程序启动时,缺省调入的试验方法为上一次关闭程序时调用的试验方法,如果选择别的试验方法,必须通过系统工具栏选择。选择以后,“数据板”会作相应的变化。即不同的试验方法,数据板的显示内容是不同的。

2.数据板工具栏:

?新建:建立单个或成批数据记录。

?打开:打开历史数据。

?保存为数据库格式:以数据库格式将试验曲线和试验数据存盘。

?保存为文件格式:以文本文件格式将试验曲线和试验数据存盘。

?删除当前记录:删除当前这条数据,删除的数据都无法恢复,请慎重操作。

?删除全部打开的数据:将数据板上显示的所有数据全部删除,删除的数据都

无法恢复,请慎重操作。

?打印:将当前记录数据以设置好的报表格式打印输出。

?设置报表格式:对报表的部分格式进行设定。

?浏览:观察当前打开的记录集的所有数据。

3. 数据库显示定位按钮:

数据库显示和定位:图中的2/3中的3表示现在数据板上共打开了3条记录,2表示现在数据板上显示的是第2条。用户可以按动左右箭头移动位置。

注:系统工具栏中的“前翻”、“后翻”功能相当于此处的左右箭头的作用。

第四章试验过程

一.输入试样信息

准备开始做试验时,第一步是输入试样的信息。所有的试样信息和测试数据,系统都保存为一个数据库文件,而不同于以前的一些测试系统,一个试验保存为一个数据文件。在数据库中,一个试验保存为一条记录。如果把数据库文件当成一个巨大的数据表格的话,一条记录就相当于这个表格中的一行。而这个表格是可以不断加长的。

点击数据板上的新建按钮(参见数据板说明),将出现新建窗口:

?试样数据输入区:用户在这里输入试样的一些相关信息,当然,也可以直接

打开右边列表中保存的试样模板文件,而不用再一一输入。用鼠标点击模板名称,那么,这个模板所包含的试样内容就会直接填入。填完试样信息后,点击窗口中间的[新建]按钮,所填数据将拷贝到下面的试样信息数据缓冲区。用户可以开始下一个试样信息的输入。

?新建按钮:将数据从输入区拷贝到输入缓冲区,此时,试样数据还没有保存

到数据库中,用户在数据缓冲区还可以根据实际情况更改试样内容。

?成批新建:前面两个步骤说明了一次输入一个试样信息的过程。在很多时候,

试样都是成批的,而对于同一批试样,其形状特性都是相同的,不同的只是编号。针对这种情况,系统可以一次产生同种类型(同批号)不同编号的试样信息数据,并填充到数据缓冲区。点击[成批新建]按钮,将出现一个窗口。

利用它可以帮助用户提高输入试样数据时的效率。

?试样模板名称列表:任何一个试样模板都记录了一个特定试样的基本信息,

用户可以将任何一种试样及其相关信息保存为一个试样模板,这样在下次试验处理同样的试样时,直接打开(用鼠标直接选择试样模板名称)相应的模板,系统就会将试样信息自动填入。例如,如果用户现在测试的是直径为20mm

的圆钢材,可以先将一根试样的信息填入试样数据输入区。然后选择试样模板名称列表下面的[另存为]按钮,将出现一个对话框,用户可以在这个对话框中输入模板名称,一般情况下,可以取一个有意义的名称,如[圆材20],这样,从名称上就知道它对应了直径为20mm圆型试样的信息。以后,如果测试直径为20mm的圆型试样,只需用鼠标点取试样模板列表中的[圆材20],这个模板所包含的信息就会自动调入,然后只需稍作修改即可。

?试样信息数据缓冲区:为了便于用户一次输入多种不同类型试样数据,系统

先将已输入的试样数据填充到这个区域。用户可以在这里检查数据的准确性后再保存到数据库。可用下面两个按钮对输入的数据进行修改和删除:

?修改:用鼠标双击要修改的数据区域,修改后再按回车键即可。

?删除:用鼠标选择要删除的数据行,然后点击[删除]按钮即可。

?确定:将数据缓冲区的数据保存到数据库,并且将它们添加到数据板,同时

关闭新建窗口。

二.打开试样记录

前面说明的是用户新建完试样记录,马上开始试验的情况,但是,也可能出现这

样一种情况,即用户在上午一次性

将所有要测试的试样记录全部新建

完毕后,上午完成了一部分的测试

工作,下午要继续上午没有完成的

测试。而试样信息在上午已经全部

输入,下午测试的第一步就是将上

午输入了但还没有测试的试样信息

打开。点击数据板上的[打开]按钮,

将出现打开窗口,可以根据三个不

同的条件打开试样数据:批号、试

验日期和试验人,在这三个条件的

同时,用户还可以选择全部显示或

只显示完成或没有完成的试样记录。输入打开条件并确定后,系统将选择数据填入数据板。用户可显示数据板查看数据,打开的数据也许有很多,用户最后还必须在数据板选择准备试验的试样。

如果用户要查询历史数据,操作的方法也是一样的。

三.试验过程:

试件信息调入数据板后,如果只有一个试件,那么,用户不必选择要测试的试件,如果用户新建了很多试件信息,在开始试验之前,用户必须定位将要测试的试件记录。比如说,用户新建了10根试件记录以后(编号为000-009),从这10根试件中随便拿了一根,编号为006,那么,用户这时必须在数据板上移动数据记录,直到显示编号为006的试件记录。找到编号为006的试件后,用户可以先将数据板关闭,避免影响别的窗口显示。下面就可以开始试验操作了:

1、安装试件:

先夹紧上夹头,通过控制板调节横梁位置到合适的地方,调整负荷传感器的零点和位移清零以后,然后夹紧下夹头。