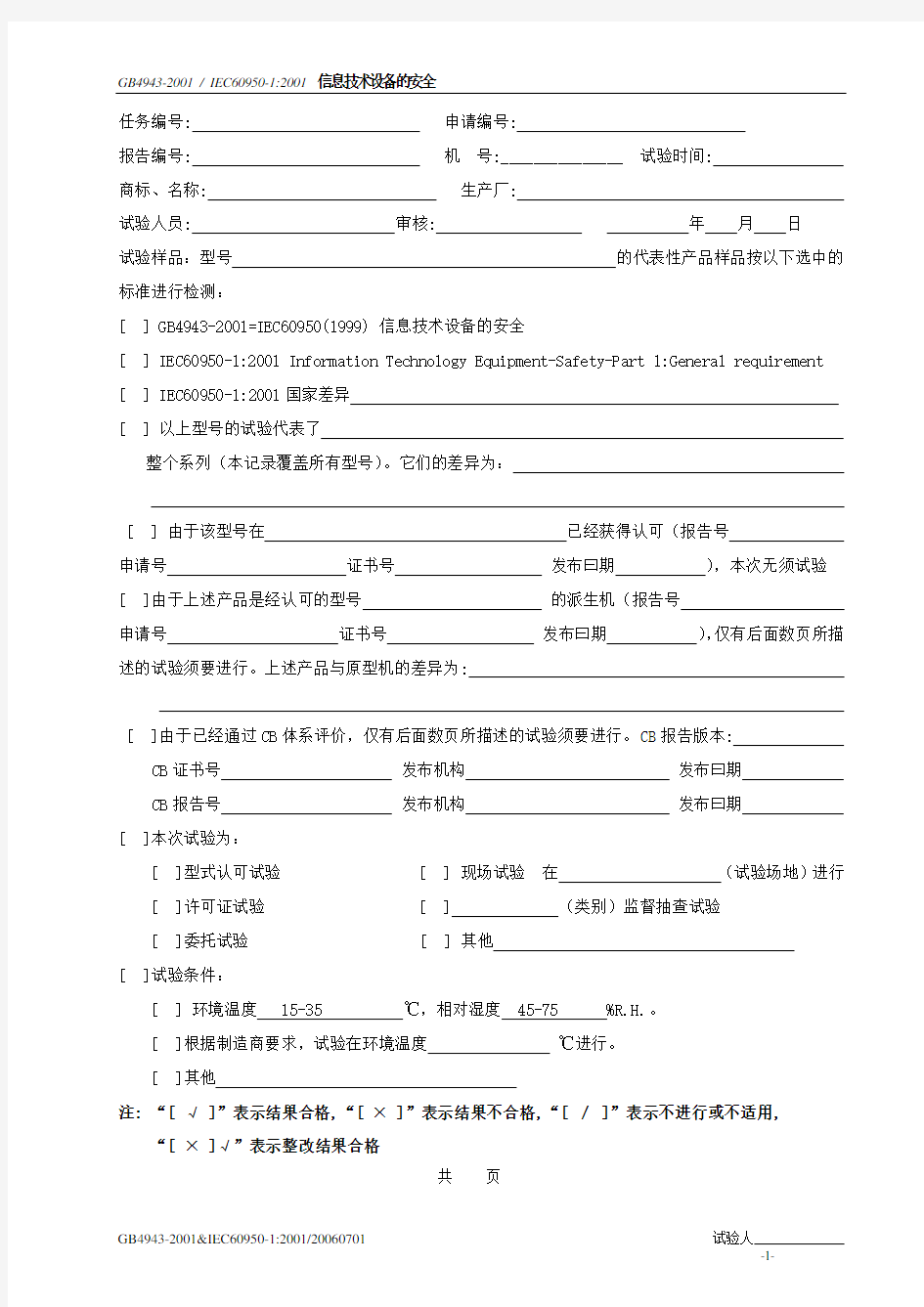

GB4943-2001 / IEC60950-1:2001 信息技术设备的安全

任务编号: 申请编号:

报告编号: 机号:_______________ 试验时间: 商标、名称: 生产厂: 试验人员: 审核: 年月日

试验样品:型号的代表性产品样品按以下选中的

标准进行检测:

[ ] GB4943-2001=IEC60950(1999) 信息技术设备的安全

[ ] IEC60950-1:2001 Information Technology Equipment-Safety-Part 1:General requirement

[ ] IEC60950-1:2001国家差异

[ ] 以上型号的试验代表了

整个系列(本记录覆盖所有型号)。它们的差异为:

[ ] 由于该型号在已经获得认可(报告号

申请号证书号发布曰期),本次无须试验

[ ]由于上述产品是经认可的型号的派生机(报告号

申请号证书号发布曰期),仅有后面数页所描

述的试验须要进行。上述产品与原型机的差异为:

[ ]由于已经通过CB体系评价,仅有后面数页所描述的试验须要进行。CB报告版本: CB证书号发布机构发布曰期

CB报告号发布机构发布曰期

[ ]本次试验为:

[ ]型式认可试验 [ ] 现场试验在(试验场地)进行[ ]许可证试验 [ ] (类别)监督抽查试验

[ ]委托试验 [ ] 其他

[ ]试验条件:

[ ] 环境温度 15-35 ℃,相对湿度 45-75 %R.H.。

[ ]根据制造商要求,试验在环境温度℃进行。

[ ]其他

注: “[ √ ]”表示结果合格,“[ 3 ]”表示结果不合格,“[ / ]”表示不进行或不适用, “[ 3 ]√”表示整改结果合格

共页

GB4943-2001&IEC60950-1:2001/20060701 试验人

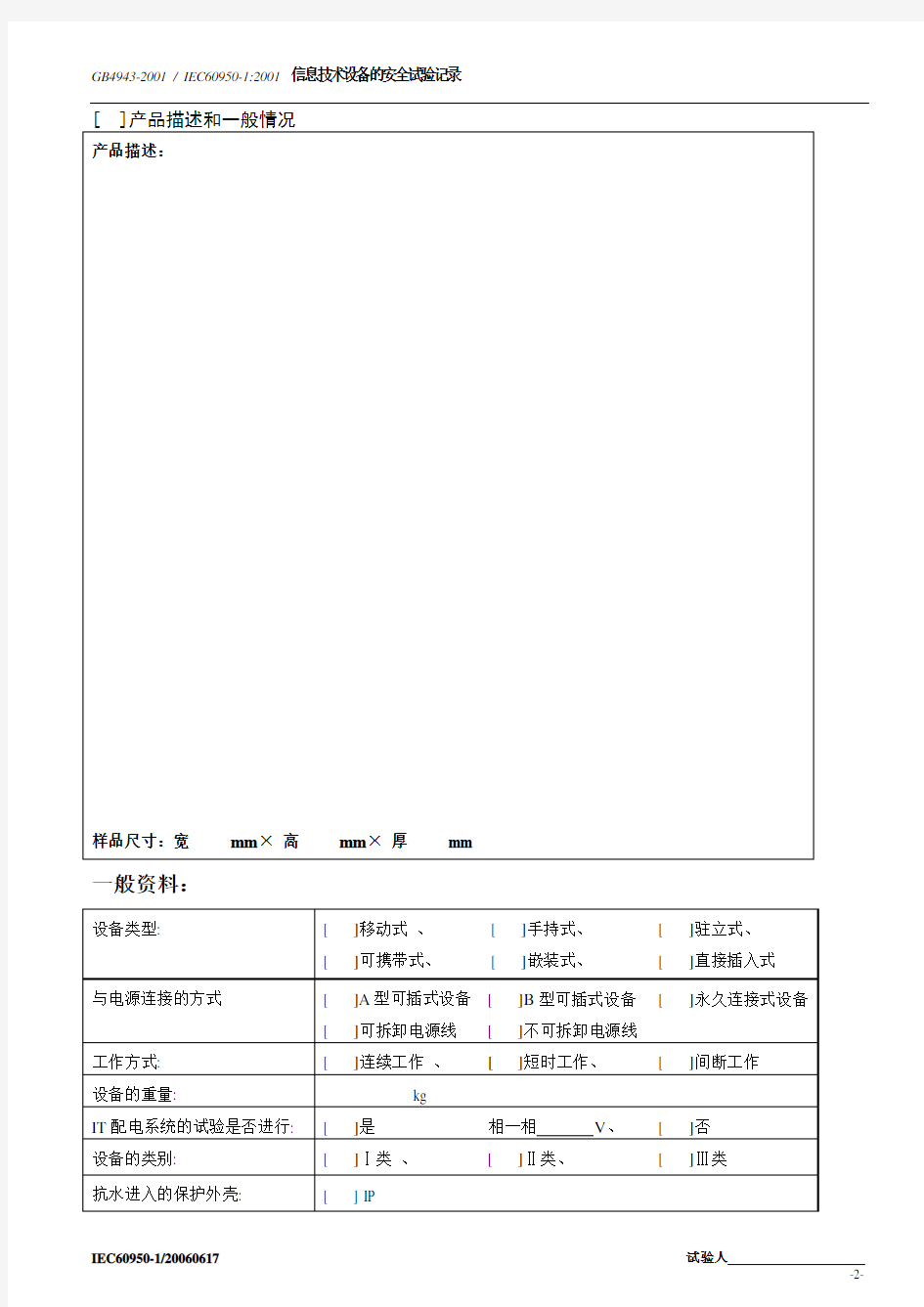

一般资料:

试验一览表

[ ]输入测试(条款1.6.2)

试验方法:设备在正常负载条件和额定电压下测出设备的稳态输入电流,其值与设备的额定电流相比较,不应超过额定值的10%。注:设备具有一个以上的额定电压,输入电流需要在每个额定值下测试;设备具有一个或一个以上的额定电压范围,输入电流应在每个额定范围的每一端电压下测量。

工作条件A:

工作条件B:

工作条件C:

单相电源: 工作条件输入状态输入电流平均功率W

电压V 频率Hz 额定值测量值

多相电源: 工作条件输入状态输入电流A 平均功率W

电压V 频率Hz 额定值测量值

L1 L2 L3 N

[ ]设备的输入电流不超过额定值的10%。

[ ] 试验结果不合格说明:

[ ]铭牌标记耐久性测试(条款1.7.13)

铭牌标记的耐久性试验

试验方法:先用一块蘸有水的棉布擦拭15s,再用一块蘸有汽油的棉布擦拭15s。

被破坏[ ]是[ ]否, 可辨认[ ]是[ ]否, 卷边[ ]是[ ]否, 易揭掉[ ]是[ ]否。

[ ] 试验结果不合格说明:

[ ]能量危险测试(条款2.1.1.5)

[ ]a)用试验指检查, 彼此之间存在能量危险等级的两个零部件之间应不会被试验指桥接起来

[ ]b)是否危险能量等级测试:

试验方法:设备在正常工作条件下,使用一个可变的电阻负载与零部件连接,调节负载使该处获得功率等级为240V A,如果需要时,进一步调节负载使240V A持续功率等级保持1分钟,如果电压大于等于2V,输出功率是一个危险能量等级,除非一个过流保护装置在以上测试中断开,或者不能保持一分钟的持续功率等级240V A。

1. 零部件电压持续功率等级保持时间过流保护装置是否动作

[ ]输出功率不是一个危险能量等级。

[ ] 试验结果不合格说明

2.. 操作人员接触区电压超过2V:电容上的开路电压: V ,电容器的电容量: uF

能量危险的计算:E=0.5CU2310-6=

[ ] 电容储存能量不超过20J

[ ] 试验结果不合格说明

[ ]一次电路的电容器的放电测试(条款2.1.1.7)

试验方法:一次电路的电容量超过0.1μF,通过计算放电时间常数(て=RC,C:一次电路的等效电容量,R:等效放电电阻值)或测量外部断接点测量电压衰减到初始值的37%所需的时间(此衰减时间等于一个时间常数的时间)。如果设备带有电源开关,则在测试时要考虑电源开关的‘通/断’的任一位置。对A型可插式设备其放电时间常数不超过1s,对永久性连接式设备和B型可插式设备其放电时间常数不超过10s。

[ ]电容量≤0.1μF 不需试验[ ] 电容量>0.1μF

设备接在V Hz。让开关在所有通断的组合条件下重复进行试验。

开关位置V0(峰值)37%V0(峰值) V tc

通

断

[ ]电容上的电压衰减到初始值的37%的时间是在1.0s或10.0s内。

[ ] 试验结果不合格说明

[ ]SELV正常和故障工作条件下的电压的测量(条款2.2.2和条款2.2.3)试验方法:

将样品接在___V______ Hz,让其正常工作。引入如下所述的单一故障后,再测量下列两点间的电压。试验结果:

()出现单一故障时,在0.2s后电压不超过峰值42.4V或直流60V,且其极限值不应超过峰值71V或直流120V。

可触及部件电压限值故障最大电压(峰值)持续时间

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

______到________ _________ ___________ _______________ ________

注:仅记录电压超过峰值42.4V或直流60V的持续时间。

结论:___________________________________________________________________________

[ ]TNV电路限制测量(条款2.3.1)

限值

a) TNV-1电路限值(正常工作条件)

TNV-1电路限值(单一故障)

b) TNV-2,TNV-3电路限值(正常工作条件下)

TNV-2,TNV-3电路限值(单一故障)

[ ]TNV外部产生的工作电压的试验(条款2.3.5)

试验方法:

使用内部阻抗为1200Ω±2%,频率为50Hz或60Hz,电压为120V±2V交流的试验电压发生器。将试验发生器连在设备的通信网络端子之间,电压发生器的一极也要接到设备的接地端子上,见图2E。试验电压施加最长为30min,如有很明显无进一步恶劣情况发生,则可提前终止试验。

反接设备的通信网络连接端子,重复进行试验。

外部产生的工作电压的试验:

[ ]制造厂规定的试验电压发生器[ ]标准规定的试验电压发生器

试验过程中,SELV电路/TNV-1电路/可触及导电部件上的电压是否超过峰峰值42.4V或直流值60V

[ ]限流电路测试(条款2.4)

试验方法:Ⅰ)将被测试设备连接到电压为其额定电压的0.9-1.1倍之间的最不利电压的电源上,并工作在额定频率或额定频率范围内最不利的频率(一般为频率范围的最高频率下)。Ⅱ)正常工作条件下,在限流电路中的任何两个零部件之间或任何这样的零部件与地之间通过开关接一个2000Ω±10%的无感电阻器,用一个足够带宽的存储示波器监测电阻器两端的电压降,然后开关闭合,测量电阻器两端的电压降峰值或直流值及频率,计算出峰值电流(电压峰值V/2000Ω)或直流电流(直流电压V/2000Ω)。

需在下列部位之间通过2000Ω无感电阻测量电压:

a.与限流电路连接的可触及导电件与限流电路的一极间测量;

b.与限流电路连接的可触及导电件与限流电路的另一极间测量;

c.与限流电路连接的可触及导电件与地之间测量。

然后再在上述a、b、c部位间测量开路电压,并通过计算或测量得出电容量。

Ⅲ)找出故障条件下有可能造成被测点电压上升或频率变化的零部件,将这些零部件施加单一故障,即短路或开路,然后重复步骤Ⅱ的测试。

结果判定:

被测电压的频率不超过1kHz时,流过2000Ω无感电阻器的稳态电流不应超过0.7mA(p)或2mA直流值。

被测电压的频率超过1kHz时,流过2000Ω无感电阻器的稳态电流不应超过0.7mA(p)乘以k,其中K为被测电压以kHz为单位的频率值除以1kHz,但稳态电流不应超过70mA峰值。

开路电压不超过450V交流峰值或直流值的零部件,其电路的电容量不应超过0.1μF。

开路电压超过450V交流峰值或直流值,但不超过15KV交流峰值或直流值的零部件,其电路的电容量不应超过45/U nF,其中U为开路电压值,单位为kV。

开路电压超过15kV交流峰值或直流值的零部件,其电路的电容量不应超过700/U2 nF,其中U为开路电压值,单位为kV。

测量部位频率Hz 电压V 电流mA 电容量μF

电路中的电流是否符合限流电路中电流限值的要求

[ ]受限制电源测试(条款2.5)

试验方法:首先让被测设备正常工作,检查被测设备是否功能良好,分析电路原理图分清楚被测装置是内在受限制还是外在受限制。试验时,供电电源电压按制造商声明使用更宽的容差,即按+10%~-10%的容差进行,断开所有的负载电路,测量空载电压Uoc,带上任意非容性负载(包括短路),施加负载60s后测量的最大电流,测量时设备内的限流电阻仍保留在电路中,但旁路过流保护装置。带上任意负载测量最大视在功率,测量时设备内的限流电阻仍保留在电路中,但旁路过流保护装置,持续时间小于100ms的初始瞬态值允许超过限值。

[ ]内在[ ]使用阻抗[ ]过流保护[ ]调节网络[ ]调节网络和过流保护

输出单一故障条件U oc最大I SC V A

[ ]所有的输出符合受限制电源的要求[ ]输出不符合受限制电源的要求

[ ]接地电阻测试(条款2.6.3.3)

试验方法:

如果被测试电路的电流额定值小于或等于16A,试验电流、试验电压和试验时间应按如下确定:——试验电流为被测电路电流额定值的1.5倍;

——试验电压不应超过12V;

——试验时间60s。

然后根据欧姆定律计算保护连接导体电阻。

如果被测电路的电流值超过16A,试验电流、试验电压和试验时间应按如下确定:

——试验电流为被测电路电流额定值的2倍;

——试验电压不应超过12V;

——试验时间120s。

测量保护连接导体的电压降。

可触及导体电流(A)电压降(mV)电阻(mΩ)时间(min)

电源地─

电源地─

电源地─

电源地─

[ ] 被测电路的电流额定值小于或等于16A,其护连接导体电阻小于0.1Ω。

[ ] 被测电路的电流值超过16A,保护连接导体的电压降小于2.5V。

[ ] 试验结果不合格说明:

[ ]潮湿处理和绝缘要求测试(条款2.9.2和2.9.3/4/5)

潮湿试验:

试验方法:潮湿箱维持在20℃-30℃之间t±1℃的温度值。处理前,样品及其组件温度应达到t ℃到t±4℃之间,在相对湿度为93±2%的潮湿箱内处理48h。处理前,样品中不需要使用工具就能移开的部件(盖)都要移开,并独立地放在箱内。处理时,样品的电缆线入口或导管开口敞开,且样品不加电。

让样品的所有部件都恢复原位,在潮湿箱内对下列指定点间进行1分钟的抗电强度试验。试验时,所有初级电路中的开关装置(开关、继电器、三端可控硅等)都应闭合。

温度:℃湿度:%RH 时间:小时

位置绝缘类别工作电压(V) 试验电压(V) 击穿(Y/N)

2..9.5 2.9.4 2.9.3

与

与

与

与

与

与

[ ] 没有击穿现象发生。

[ ] 试验结果不合格说明:

[ ]电气间隙、爬电距离测试(2.10.1/2/3/4)

2.10.1 一般要求本试验使用污染等级。

2.10.2/3/4 工作电压测量和确定电气间隙和爬电距离。

2.10.2 工作电压测量

试验方法:样品接在额定电压或额定电压范围的上限_____V_______Hz上,在正常使用的条件下工作或施加额定/最大负载,记录下列各点的工作电压电压有效值和电压峰值。

试验结果:

测量点测量电压

电压有效值电压峰值

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

________________到______________ __________ ________

注:_________________________________________________________________________________

2.10.

3.1内部空间的压力试验

试验方法:用标准试验指的一种形式—带有测力规的无关节探针,对内部部件施加一个10N的稳定作用力,或/和对外壳施加一个30N的稳定作用力,试验持续5秒种。

试验结果:

是否会产生永久性的变形,使得电气间隙和爬电距离减小,或产生瞬间的变形以致能够接触到危险带电件。

部件厚度外力观察现象

___________ _________ __________ _____________

___________ _________ __________ _____________

___________ _________ __________ _____________

___________ _________ __________ _____________

___________ _________ __________ _____________

___________ _________ __________ _____________

注:_____________________________________________________________________________

注释:Up工作电压峰值,U r.m.s.工作电压有效值,cl电气间隙,dcr爬电距离。

[ ]电气间隙和爬电距离满足标准规定要求。

[ ] 试验结果不合格说明:

[ ] 绝缘穿透距离测试(条款2.10.5)

最小绝缘穿透距离

位置测量值要求值备注

[ ]不可拆卸电源软线的应力试验(条款3.2.6)

测试方法:在电网供电线靠近护套处作一记号。然后承受表3C规定的稳定拉力25次,每次施加时间为1秒,拉力沿最不利的方向施加。试验要求:试验期间电源软线导体和可触及的导电零部件之间的绝缘不能实效,以及试验后电源软线的纵向位移量小于2mm,爬电距离和电气间隙不应减少到小于2.10的规定值。根据设备的重量查表3C可知,试验使用的拉力为,试验后电源软线纵向位移mm。

[ ]试验期间电源软线导体和可触及的导电零部件之间的绝缘无实效;试验后电源线在应力下位移不多于2mm,且相关位置的爬电距离和电气间隙满足2.10要求。

[ ]不可接受试验结果说明

[ ]稳定性测试和机械强度测试(条款4.1和4.2)

[ ]稳定性试验

容器在其溶剂范围内装入产生最不利条件的定量物体

在让正常使用的滑轮处于最不利的位置

[ ]倾斜试验

试验方法:设备相对于其正常垂直位置倾斜10°,试验时,设备的门、抽屉等应关闭。

试验结果:样品、任何附件或任何部件是否翻倒□翻倒□不翻倒。

[ ]任意方向加力试验

试验方法:对质量大于25 kg的的落地设备,在距离地面不超过2m的高度上,沿任何方向(向上的方向除外)对设备施加一大小等于设备重量20%的力,但不大于250N。操作人员和维修人员预定要打开的所有门、抽屉都应按照其安装说明将其处于最不利的位置。

设备的重量:_____________,

施加力的大小施加力部位施加力的方向设备、任何附件或部件有无推倒

___________ __________ __________ ______________________________

__________ __________ __________ ______________________________

__________ __________ __________ ______________________________

__________ __________ __________ ______________________________

[ ] 设备、任何附件或部件均无推倒。

[ ]不可接受试验结果说明

[ ]恒定向下加力试验(落地式设备,800N)

试验方法:

对落地设备,在距离地面高度可达1m的高度上,将一800N恒定向下的力施加到能产生最大力矩点的长宽尺寸至少分别为12.5cm320cm的任何水平表面上。试验时,所有的门、抽屉等应关紧。该800N的力可通过一个具有大约12.5cm320cm平面适当的试验工具施加,将试验工具的完整表面与设备接触来施加向下的力。试验工具不需要完全接触不平坦的表面,例如:有槽的或弧形表面。

施加力的表面设备、任何附件或部件有无推倒

___________ _________________________________

___________ _________________________________

___________ _________________________________

注意事项:在向下的恒定作用力试验中,水平面是尺寸最小为12.5cm320cm的任何工作表面或搭足横木,不考虑那些不承力或不被依靠的凹坑。

[ ] 设备、任何附件或部件均无推倒。

[ ]不可接受试验结果说明

4.2 机械强度

恒定作用力试验方法:

[ ]用一合适的施力工具对除作为外壳用的零部件以外的元件和零不见施加10N±1N的恒定作用力(4.2.2)。

[ ]用带有测力规的无关节探针作为标准试验指,对内部的盖或保护罩施加30N±3N的恒定作用力持续5s。试验后。测量内部盖和保护罩变形产生的电气间隙(4.2.3)。

[ ]用一个直径为30mm的圆形平面试验工具,对外部的盖和保护罩施加250N±10N的作用力持续5s。试验后,测量外部盖和保护罩变形产生的电气间隙。试验时,接地或不接地的导电外壳的电气间隙是否减小到有能量危险的程度(4.2.4)。

试验结果:

部件/部位厚度外力观察的现象

_________ ________ __________ ___________________

_________ ________ __________ ___________________

_________ ________ __________ ___________________

_________ ________ __________ ___________________

_________ ________ __________ ___________________

_________ ________ __________ ___________________

_________ ________ __________ ___________________

_________ ________ __________ ___________________

[ ]试验期间,接地或不接地的导电外壳的电气间隙无减小到有能量危险的程度。

[ ]不可接受试验结果说明

[ ]冲击试验(4.2.5)

试验方法:

样品放在硬质的的支撑面上,试验面保持水平。用直径为50mm,质量为500kg的实心、光滑钢球进行冲击。从距离为1.3m处做自由落体冲击,或对难以放置水平的表面进行摆动冲击。

[ ]冲击后样品进行1分钟的抗电强度试验。

抗电强度测试施加部位电压(V)试验结果

___________________________ ___________________ ___________________

____________________________ ___________________ ___________________

材料冲击部位观察的现象

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

[ ]无可能触及到危险带电部件。

[ ] 没有绝缘击穿的迹象。

[ ]不可接受试验结果说明

[ ]跌落试验(4.2.6)

试验方法:

将一完整的设备样品(手持式/直插式)从1m高处跌落到硬木表面,共进行三次。

[ ]质量小于或等于5kg的、预定要与电源软线连接的电话听筒或其他手持的有传音功能的有线附件或耳机一起使用的样品,应从750mm高度的地方跌落到硬木表面,共进行三次。

每次冲击的样品位置不同,选择可能产生最不利结果的位置进行。

硬木表面由有舌片和凹槽的、大约13mm厚57mm宽的橡木版安装在两层胶合板上组成,每一层胶合板的厚度为19到20mm,然后放在一水泥基座上或等效的无弹性的地面上。

[ ]跌落试验后,设备应进行1分钟的抗电强度试验。

抗电强度测试施加部位电压(V)试验结果

___________________________ ___________________ ___________________

___________________________ ___________________ ___________________

____________________________ ___________________ ___________________

材料:_____________________________

冲击部位跌落编号观察的现象

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

__________ _____________ _________________

[ ]无可能触及到危险带电部件。

[ ] 没有绝缘击穿的迹象。

[ ]不可接受试验结果说明

[ ]应力消除试验(4.2.7)

试验方法:

[ ]由整台设备构成的样品。

[ ]由整个外壳,连同任何支撑框架一起构成的一个样品。

[ ]用具有适当厚度和形状的外壳的一部分来代表整个样品。

将上述的样品放入气流循环的烘箱内处理7h,烘箱的温度为70℃或(△T+10℃+T mra),取较大值。

△T=温升试验中所测得的外壳的最大温升。

T mra=最大环境温度或制造商指明的温度或25℃中的最大值。

()△T:_____℃热电偶位置________________

T mra:_____℃

烘箱的温度:△T____℃+10℃+ T mra______℃=_____℃

样品冷却到室温。

试验结果:

部位材料观察到的现象烘箱温度

___________ ___________ _____________ _________

___________ ___________ _____________ _________

___________ ___________ _____________ _________

___________ ___________ _____________ _________

___________ ___________ _____________ _________

___________ ___________ _____________ _________

___________ ___________ _____________ _________

___________ ___________ _____________ _________

___________ ___________ _____________ _________

[ ]无外壳软化、收缩、翻卷、开裂或其他恶化迹象导致内部部件的暴露。

[ ]不可接受试验结果说明

[ ]墙上或天花板上安装的设备(4.2.10)

试验方法:

根据制造厂商的安装说明牢固地固定在墙/天花板上,用一个四倍于样品重量(样品重量+3倍其重量)但不小于50N的力,系统能在满负荷的条件下维持1分钟。

样品重量:___________kg,施加的外力:______________kg, 相当3倍于样品重量。

[ ] 设备和它相关的安装装置在试验期间应保持在位。

[ ]不可接受试验结果说明

[ ]把手和手动控制装置(4.3.2)

试验方法:

[ ]对下列可触及的按纽施加1分钟的轴向作用力。试验时不加扭转力。

类型按纽位置安全性力(N)

__________ ____________ ____________ ________

__________ ____________ ____________ ________

__________ ____________ ____________ ________

__________ ____________ ____________ ________

__________ ____________ ____________ ________

[ ]试验部位无松脱、折断。

[ ]不可接受试验结果说明

[ ]直插式设备的力矩测试(条款4.3.6)

方法:预定要插入固定式输出插座的、装有插销得装置按预期使用的状态与试验设备的输出插座插合来检验是否合格。在装置未插合时,平衡臂处于平衡状态,输出插合面处于垂直位置。插合后,为维持输出插座插合出处于垂直平面而对插座施加的力矩通过平衡臂上的砝码的位置来确定。根据公式M=F*L=mg*L计算力矩。用游标卡尺测量直插式设备的插头尺寸,应符合相应国家规定的尺寸要求。

插头尺寸

力矩试验N2m [ ] 易于插入量规[ ] 不易于插入量规

[ ]不可接受试验结果说明

[ ]电池充放电测试(条款4.3.8)

电池的过充/过放试验实验方法

样品接在______V_______Hz,在最大正常负载下工作。同时施加下列条件,每次施加一个。

过充:

1.已充满的可充电电池连入样品并持续充电7小时,调节充电电路的电流获得最大充电率。

观察到的现象:__________________________________________________________________

2.已完全放电的可充电电池连入样品,在每个下述元件(一次一个)开路或短路后,持续充电7小时。

元件异常条件持续时间观察现象

___________ _____________ ____________ ___________

___________ _____________ ____________ ___________

___________ _____________ ____________ ___________

___________ _____________ ____________ ___________

快速放电:

一个预先没有经过试验的充满电的可充电电池在下列元件被短路或断路的情况下很容易出现快速放电现

象。

元件异常条件持续时间观察的现象

_______________ _________________ _______________ _________________

_______________ _________________ _______________ _________________

_______________ _________________ _______________ _________________

_______________ _________________ _______________ _________________

_______________ _________________ _______________ _________________

试验结果:

(a)电池盒无裂缝、无破裂、无爆炸,使用人员不会触及到电池内的电解溶液。

过充电 1 □通过/□失败 2 □通过/□失败

快速放电□通过/□失败

(b)电池不会爆炸,不会危及人体。

过充电 1 □通过/□失败 2 □通过/□失败

快速放电□通过/□失败

(C)火势不蔓延,无金属熔融物流出设备外壳。

过充电 1 □通过/□失败 2 □通过/□失败

快速放电□通过/□失败

[ ]锂电池反向电流试验:

试验方法:

将锂电池移出电路,再将样品接在_____ V______Hz。用一个直流电流计取代电路中的锂电池测试其正常工作时的电流。将反向电流保护元件短路,测试故障条件下的反向电流。

试验结果:

电池型号正常反向电流故障条件故障反向电流

________ _____________ _________ _____________

________ _____________ _________ _____________

________ _____________ _________ _____________

________ _____________ _________ _____________

注:______________________________________________________________________

[ ]灰屑、粉未、液体和气体(4.3.10)

溢出试验方法:

设备的贮液容器应完全加满制造厂规定的液体,然后再以不少于1min的时间,平稳地加入等于贮液容器容量15%的液体。对容量不超过250mL的贮液容器,以及对无排放装置和加入液体时不能从外面观察的贮液容器,则应以不少于1min的时间。平稳地再加入等于贮液容器容量的液体。

液体容器:

类型位置容量

__________ ____________ _______________

__________ ____________ _______________

__________ ____________ _______________

__________ ____________ _______________

__________ ____________ _______________

经过本处理,应针对已溢流有液体的任何绝缘,立即使设备承受抗电强度试验。

被加在绝缘体上的电压应从零(或从不高于试验值的50%)开始,逐渐升高到给定的电压值,并维持1分钟。试验时,初级电路上所有的开关都应该关闭。

抗电强度测试施加部位电压(V)试验结果

___________________________ ___________________ ___________________

____________________________ ___________________ ___________________

试验结果:

下列区域和部件出现了溢流现象。将溢流区域的范围标记出来。

注:_______________________________________________________

[ ]没有绝缘击穿的迹象,且溢出的液体不应流到或滴落及溅落在样品的电气绝缘上。

[ ]不可接受试验结果说明

[ ]可燃液体(4.3.12)

正常工作使用可燃气体的设备,应避免引起着火或爆炸的危险。

试验与判定

1 容量

除了设备工作所需限量的可燃液体外,应将可燃液体保存在密封的储液箱内:

设备中存储的可燃液体的最大容量一般不应超过5L。但是,如果设备工作8小时消耗的液体大于5L,则设备贮存可燃液体的容量允许增加到8小时工作所需的容量:

2 闪燃点及结构

2.1 用来润滑或用于液压系统的油液,其闪燃点应不低于149℃:

而且设备的液箱应做成密封结构:

设备的液压系统应装有油液膨胀装置,而且还应装有压力泄放装置:

2.2 除了在以下给定的条件下,对如印刷油墨等可添加的液体,其闪燃点应不低于60℃:

而且不应处于足以引起气化的过压状态:

如果可添加的可燃液体,其闪燃点低于60℃或处于足以引起气化的过压状态,但经过检验证明,该液体不会产生液雾,或者不会形成可能引起爆炸或着火危险的可燃气化物与空气的混合物,则这种可添加的可燃液体可以使用:

在正常工作条件下,如果使用可燃液体的设备在点燃源附近产生可燃气化物与空气的混合物,则该可燃气化物与空气的混合物的浓度不应超过爆炸限值的25%,如果设备不在点燃源附近产生可燃气化物与空气的混合物,则该可燃气化物与空气的混合物的浓度不应超过爆炸限值的50%:

可燃气化物浓度的测量:样品按正常工作使其温度达到稳定状态(4.5.1),在这一条件下按制造厂操作说明书规定的正常方法对设备进行操作(如添加液体等),然后从电气元件附近和设备周围的大气环境中取样用来测定可燃气化物浓度。各次大气取样每隔4分钟进行一次;设备在正常工作时进行4次,然后使设备停止工作,在设备停止工作后进行7次取样。如果设备停止工作后可燃气化物的浓度在增加,则要继续每隔4分钟取一次样,直到检测到的可燃气化物浓度表明在减少为止。如果设备中的任何一个风扇停止运转可能使设备处在异常工作时,测定可燃气化物浓度时应模拟这一情况,也就是说前4次在设备正常工作时取样该为在设备中的任何一个风扇停止运转时取样4次。

2.3 设备的液体输送系统,应装有适当的罩子或做成适当的结构,以便承受冲击试验(4.2.5)时不会损坏液体输送系统,避免引起着火或爆炸危险:

[ ]电离辐射和激光辐射测试(条款4.3.13)

电离辐射:

测试方法:设备在1.4.5条规定的最不利电源电压下工作,而且使设备保持在正常使用的工作状态,适当的调节操作人员用的控

制装置和维修用的控制装置,使用辐射探测器或其它类型的测试设备,在离操作人员接触区表面5cm的任一点上进行测量。

[ ]辐射剂量率不超过36pA/kg(0.5mR/h)

[ ] 试验结果不合格说明:

激光辐射

测试方法:GB4943-2001:在距离不小于100mm上测定的表观光源对向角α小于或等于 1.5mrad,在400nm~1400nm波长范围内,通过一个直径为50mm圆形光阑测量可探测到的辐射功率。表观光源所对的角α由人员接触的最近点确定,但是不能小于100mm的自由空间距离。

IEC 60950-1:2001:在距离明显光源14mm 的地点放置直径7mm 的光阑。也可以在距离明显光源100m 的地点放置直径50mm 的光阑,以代替在距离明显光源14mm 的地点放置直径7mm 的光阑。

所以,在一般测试中(波长≥ 400 nm 至1 400 nm)可以使用两种参数进行测量:1)d=7mm;r=14mm;或2) d=50mm;r=100mm。

试样连到V Hz电源,测量激光输出功率。

激光器型号:制造商:

幅射波长:nm

激光二极管:(由制造商规定)联锁拆除程序

调节激光器输出功率:[ ] 是[ ] 否

(+)仅在维修手册规定调整时才要求

[ ]设备符合类激光产品要求。

紫外线辐射

[ ]有关材料防UV辐射特性测试

试验方法:设备中的非金属部件暴露在一个紫外线灯具产生辐射中,其材料要具有充分的防紫外线程度特性。非金属部件样品根据标准附录Y的条件进行处理后,样品不应出现龟裂或破裂,按附录Y的条件处理后的样品放在周围环境温度的房间里不小于16小时但不超过96小时,再按表4A的进行材料保留特性的测试;没有经过附录Y处理的材料按表4A进行材料保留特性测试。(表4A的测试需要在进行和不进行附录Y的情况下分别测试),测试结果不应超过表4A规定的材料保留特性限制。

非金属部件是否按附录Y测试附录Y测试结果测试后材料的最小保留特性

[ ]按附录Y处理,样品不应出现龟裂或破裂,材料保留特性无超过表4A。[ ] 试验结果不合格说明:

[ ]有关人体暴露紫外线辐射测试

紫外灯型号:制造商:

幅射波长:nm

灯具完全包含在中,无紫外线辐射危险。

测试输出功率:。

[ ]正常工作条件下温升测试(条款4.5.1)

试验方法:

设备应在规定的试验条件(包括负载条件)下进行工作,在不妨碍正常通风的条件下,设备放置在预定使用时所处的任何位置。在确定给受试设备供电的电源最不利的电源电压时,应考虑下列各种印数:多种额定电压;使用设备上标定的任何额定电源频率;对交/直流设备,使用交流电源或直流电源;对直流电源,使用任何极性,除非受设备结构限制;设备预定与交流电网电源连接,额定电压的容差为+10%和-10%。除绕组以外的零部件的温度,应采用热电偶法来测定,电动机和变压器绕组的温升要另外用电阻发来测量,按1.4.5要求的条件,设备或设备的零部件应在如下正常负载条件下工作:[ ]连续工作,直到建立稳定状态。

[ ]间断工作,直到建立稳定状态为止“通”和“断”的时间间隔为额定值。

[ ]短时工作,工作时间为额定值。

注:嵌入安装、台架安装的设备或组装在较大设备中的设备,应在制造厂安装说明中所允许的最不利的实际条件或模拟条件下进行试验。

直放站设备指标参数详解 1.工作频段 工作频段是指直放站在线性输出状态下的实际工作频率范围,根据需要设备可使用工作频段的全部和部分。 对应于900MHz/1800MHz频段: 上行 885~909MHz/1710~1730MHz 下行 930~954MHz/1805~1825MHz 2.标称最大输出功率 2. 1定义 标称(最大)输出功率是指直放站在线性工作区内所能达到的最大输出功率,此最大输出功率应满足以下条件: (a)输入信号为GSM连续波信号; (b)增益为最大增益; (c) 在网络应用中不应超过此功率 2.2 测量方法 1.按图1所示连接测试系统; 图1:标称(最大)输出功率测试 2.将GSM信号发生器输出通过电缆接至被测设备输入端口,再将功率衰减器及连接电缆总损耗值作为偏置输入GSM分析仪或功率计中; 3.关闭反向链路(测量前向输出功率)或关闭前向链路(测量反向输出功率);

4.将GSM信号发生器设置为该直放站工作频率范围内的中心频率或指配信道的中心频率;将被测直放站增益调到最大; 5.调节GSM信号发生器的输出电平直至ALC启控点,GSM分析仪或功率计上直接显示的每信道功率应在被测直放站厂商声明的最大输出功率的容差范围内; 6.记录被测直放站的输出功率电平L out(dBm)及输入电平(GSM信号发生器输出电平减去连接电缆的损耗值)L in(dBm); 7. 对于移频直放站应对近端单元和远端单元分别测量。 3.增益 3. 1最大增益及误差 3.1.1 定义 最大增益是指直放站在线性工作范围内对输入信号的最大放大能力。 最大增益误差是指最大增益的实测值与卖方声明值之间的差值。 3.1.2 测量方法 1.测试系统及测试步骤同2.2图1; 2.最大增益为Gmax= Lout-Lin(dB)(1) (dB)(2)3.增益误差为△= Gmax-G 厂声明 4. 对于移频直放站应对近端单元和远端单元分别测量。 3.2增益调节范围 3.2.1 定义 增益调节范围是指当直放站增益可调时,其最大增益和最小增益的差值。 3.2.2 测量方法 1.测试系统及测试步骤同2.2图1; 2.调被测直放站增益为最小,从GSM分析仪或功率计读出被测直放站的输出功率电平 L 。 outmin 3.调被测直放站增益为最大,从GSM分析仪或功率计读出被测直放站的输出功率电平 L 。 outmax

耐洗色牢度的检测方法(GB/T 3921.1-1997)(2006-09-02 12:21:39) 耐洗色牢度检测方法仅适于检测洗涤对纺织品色牢度的影响。耐洗色牢度由于配方、试验条件不同,有五种检测的方法。 ⒈检测准备 ⑴试样的制备:试样的制备方法有两种,具体如下: ①如试样是织物,取40mm×100mm的试样两块,一块正面与一块40mm×100mm多纤维贴衬织物相贴合,另一块夹于两块40mm×100mm单纤维贴衬织物之间。分别沿一短边缝合,制成两个组合试样。 ②如试样是纱线或散纤维,可将纱线编成织物,按织物试样制备。也可取纱线或散纤维制成一薄层,用量约为贴衬织物总量的一半。将一块试样夹于一块40mm×100mm多纤维贴衬织物和一块40mm×100mm染不上颜色的织物之间,另一块夹于两块40mm×100mm的单纤维贴衬织物之间,分别沿四边缝合,制成两个组合试样。 ⑵试剂: ①肥皂,含水率不超过5%,成分含量按干质量计,应符合下列要求: 游离碱(以Na2CO3计):0.3%(最大); 游离碱(以NaOH计):0.1%(最小); 总脂肪物:850g/kg(最小); 制备肥皂混合脂肪酸冻点:30℃(最高); 碘值:50(最大); 不含荧光增白剂。 ②皂液,每升水含5g肥皂和2g无水碳酸钠。 ③如需要,可用合成洗涤剂4g/L代替皂片5g/L。 ⑶检测用贴衬织物:检测用贴衬织物需两块,每块尺寸为40mm×100mm,第一块用试样的同类纤维制成,第二块则由表3-25规定的纤维制成。如试样是混纺或交织品,第一块为主要含量的纤维制成,第二块为次要纤维制成。 表3-25 耐洗色牢度试验用贴衬织物 第一块 贴衬织物第二块贴衬织物 方法1、2、3 方法4 方法5 棉纤维羊毛粘胶纤维粘胶纤维 羊毛棉纤维-- 丝棉纤维棉纤维- 亚麻棉纤维棉纤维或粘胶纤维棉纤维或粘胶纤维 粘胶纤维羊毛棉纤维棉纤维 醋酯纤维粘胶纤维粘胶纤维- 聚酰胺纤维羊毛或粘胶纤维棉纤维或粘胶纤维棉纤维或粘胶纤维 聚酯纤维羊毛或棉纤维棉纤维或粘胶纤维棉纤维或粘胶纤维

接地电阻测试记录表

(2)接地电阻应定期(至少每季一次)进行测试; (3)测试人为电工,监测人可以是施工员、安全员等施工管理人员。 接地电阻测试记录表 工程名称铜梁琼江安居提水二期工程泵 站、原水管线三标段 测试仪器名称兆欧表 测试仪器型号ZC52B – 4 型测试人监测人 接地类别及要求接地类别及 标准阻值 编 号 接地位置或 设备名称 实测阻值 Ω 季节 系数 测试 结果 测试 日期 备注 工作接地 ≤10Ω 1 柴油发电机0.6合格2013年 9月1日 重复接地 ≤10Ω 1 总配电箱0.1合格2013年 9月1日 2 分总配电箱1 0.4合格2013年 9月1日 3 分总配电箱2 0.8合格2013年 9月1日 4 分总配电箱3 1.3合格2013年 9月1日 5 分总配电箱4 1.1合格2013年 9月1日 防雷接地 ≤30Ω 1 无 保护接地 ≤4Ω 1 柴油发电机0.3合格2013年 9月1日 2 电焊机0.9合格2013年 9月1日 3 钢筋弯曲机0.3合格2013年 9月1日 4 钢筋切断机1合格2013年 9月1日

5 木工圆盘锯0.4合格2013年 9月1日 (2)接地电阻应定期(至少每季一次)进行测试; (3)测试人为电工,监测人可以是施工员、安全员等施工管理人员。 接地电阻测试记录表 工程名称铜梁琼江安居提水二期工程泵 站、原水管线三标段 测试仪器名称兆欧表 测试仪器型号ZC52B – 4 型测试人监测人 接地类别及要求接地类别及 标准阻值 编 号 接地位置或 设备名称 实测阻值 Ω 季节 系数 测试 结果 测试 日期 备注 工作接地 ≤10Ω 1 柴油发电机0.6合格2013年 10月5日 重复接地 ≤10Ω 1 总配电箱0.3合格2013年 10月5日 2 分总配电箱1 0.2合格2013年 10月5日 3 分总配电箱2 0.7合格2013年 10月5日 4 分总配电箱3 1.2合格2013年 10月5日 5 分总配电箱4 1.1合格2013年 10月5日 防雷接地 ≤30Ω 1 无 保护接地 ≤4Ω 1 柴油发电机0.2合格2013年 10月5日 2 电焊机0.8合格2013年 10月5日 3 钢筋弯曲机0.2合格2013年 10月5日

单位(子单位) 工程名称 (一期)市政工程 施工单位 福建省**建筑工程有限公司 测试日期 天气 晴 气温(℃) 接地电阻 测试仪 规格型号 出厂 编号 检定单位 检定有限期 检定证书 编号 接地装置 名称类别 测试点 部位 设计值 (Ω) 实测值 (Ω) 附 图 及 说 明 重复接地 D01 4 2.2 如图所示,把探针P 、C 分别插入大地,将E、P、C用专用导线分别与仪表上相对应接线桩进行连接,然后均匀摇动手柄,读取测试值并记录 重复接地 D02 4 3.3 重复接地 D03 4 3.4 重复接地 D04 4 2.8 重复接地 D05 4 2.1 重复接地 D06 4 2.9 重复接地 D07 4 3.0 重复接地 D08 4 2.8 重复接地 D09 4 2.2 重复接地 D10 4 2.3 重复接地 D11 4 3.1 重复接地 D12 4 3.2 重复接地 D13 4 3.4 重复接地 D14 4 3.5 重复接地 D15 4 2.4 重复接地 D16 4 2.5 重复接地 D17 4 2.4 重复接地 D18 4 2.4 重复接地 D19 4 3.2 重复接地 D20 4 3.1 重复接地 D21 4 3.2 存在问题 处理情况 无 结论 符合要求 专业监理工程师(建设单位项目专业技术负责人) 施 工 单 位 质检员 施工员 测试员

单位(子单位) 工程名称 (一期)市政工程 施工单位 福建省**建筑工程有限公司 测试日期 天气 晴 气温(℃) 接地电阻 测试仪 规格型号 出厂 编号 检定单位 检定有限期 检定证书 编号 ZC29B-2 502 泉州市 计量所 09.10.27 -10.10.26 (QJ)DI-05/09- 00162 接地装置 名称类别 测试点部位 设计值 (Ω) 实测值 (Ω) 附 图 及 说 明 重复接地 D22 4 2.1 如图所示,把探针P 、C 分别插入大地,将E、P、C用专用导线分别与仪表上相对应接线桩进行连接, 然后均匀摇动手柄,读取测试值并记 录 重复接地 D23 4 2.2 重复接地 D24 4 3.4 重复接地 D25 4 3.4 重复接地 D26 4 2.5 重复接地 D27 4 3.2 重复接地 D28 4 2.5 重复接地 D29 4 2.8 重复接地 D30 4 2.6 重复接地 D31 4 3.1 重复接地 D101 4 3.2 重复接地 D102 4 3.5 重复接地 D103 4 3.4 重复接地 D104 4 3.2 重复接地 D105 4 2.4 重复接地 D106 4 2.5 重复接地 D107 4 2.9 重复接地 D108 4 3.0 重复接地 D109 4 3.1 重复接地 D110 4 3.2 重复接地 D111 4 3.4 存在问题 处理情况 无 结论 符合要求 专业监理工程师(建设单位项目专业技术负责人) 施 工 单 位 质检员 施工员 测试员

色牢度测试标准:

1. 《纱线捻度测试》 GB/T 2543.1-2001;GB/T 2543.2-2001;ISO 2061:1995; ISO 7211-4:1984;BS EN ISO 2061:1996; ASTM D1422-1999;ASTM D1423-2002; 2. 《织物单位面积重量的测定》 GB/T 4669-1995;FZ/T 60003-1993;ISO 3801:1977; ISO 9037-1:1989;JIS L 1096-1999 Section 6.4; BS 2471-2005 ;ASTM D 3776-2002; ASTM D 3887-2004 Section 9; 3. 《纺织品耐水洗色牢度测试》 GB/T 3921. 1~5-1997;GB/T 12490-1990;ISO 105 C01-C05:1989; ISO 105-C10:2006;ISO 105-C06:2002;DIN EN ISO 105-C06:1997; AATCC 61-2003;JIS L 0844-2005(Method B Method C); 4. 《纺织品耐摩擦色牢度测试》 GB/T 3920-1997;ISO 105-X12:2001;BS EN ISO 105-X12:2002; DIN EN ISO 105-X12:2002;EN ISO 105-X12: 2002; AATCC 8-2005;JIS L 0849-2004: Type I; 5. 《纺织品耐汗渍色牢度测试》 GB/T 3922-1995;ISO 105-E04:2002;BS EN ISO 105-E04:1996; DIN EN ISO 105-E04:1996;AATCC 15-2002 6. 《纺织品耐水渍色牢度测试》 GB/T 5713-1997;ISO 105-E01:2002;BS EN ISO 105-E01:1996; DIN EN ISO 105-E01:1996;EN ISO 105-E01:1996; AATCC 107-2002 7. 《纺织品耐海水色牢度测试》 GB/T 5714-1997;ISO 105-E02:2002;BS EN ISO 105-E02:1996; DIN EN ISO 105-E02:1996;EN ISO 105-E02:1996; JIS L 0847-2004;AATCC 106-2002 8. 《纺织品耐干洗色牢度测试》

直放站在今天的应用已非常普遍,从工作原理来看,它本质上是个双向功率放大器,在移动通信网络中主要起填补蜂窝小区信号传输空白区域的作用,体现在消除盲区、改善覆盖、扩展小区边界等应用上。在无线传输中,它还可以充当中继,以提高链路余量,并为特定的基站吸收业务量。基于其体积较小、价格较低、结构简单、安装方便等特点,它不再是通信运营商的专有物,一些工厂、宾馆、商场、停车场等场所也会根据需要私自安装。 直放站在商业通信网络中发挥着积极作用的同时,由于其为数众多且管理上不够完善,也带来了不少副作用。如它恶化了公众移动通信频段的电磁环境,催生了众多无线电干扰,而且,对这些干扰的排查也并非易事。 直放站干扰排查实录 我们曾接到中国联通的干扰申诉,称:容桂华宝GSM900基站上行信号受到干扰,网络统计分析显示掉话率很高。他们认为是由机床产生的工业干扰,初步确定干扰源就在与基站一路之隔的广东美芝厂区内。我们出动监测车,利用车上的ESMB/DDF190监测/测向设备,同时开启E4407B频谱分析仪,分别接上全向及定向天线,在基站四周及广东美芝一带苦候干扰信号的出现。ESMB/DDF190系统在其高增益有源天线的强力支持下,倒是收到了信号,但却是假信号,频谱分析仪则一点动静都没有。但联通中心机房的网络统计分析显示,这段时间内干扰依然存在。 当监测车行经某知名公司厂房的大门口时,频谱分析仪显示屏上有了反应,底噪提高了近20dB。我们立即换上定向天线作简易测向,测得的信号最大值方向指向该公司办公大楼。于是,我们改用TekNet YBT250基站维护测试仪并配上EB200手持式测向天线入内查寻,绕大楼一周,最后将疑点锁定在电梯机房内。在楼顶电梯机房旁测得信号的最大值约为-70 dBm(频谱图如图1所示)。我们以为该信号是由电梯内的视频监视无线传输设备发出的,但遍寻不获。后来我们无意中发现楼下有两根天线立于停车场入口处的纤维遮光棚一侧,并在棚内又发现另一根。之后以手持天线对准其中一根定向八木天线,测得信号最大幅度接近-50 dBm(频谱图见图2)。我们沿着馈线顺藤摸瓜,发现在停车场入口旁一侧拐角的墙上,上下依次装了3个放大器。放大器的另一端分别接一根鞭状天线,固定于停车场天花板铁架上。

直放站的指标调试及整体测试 直放站由于其投资少,结构简单、安装方便等特点,被广泛应用于一些弱信号区域或信号盲区,已成为无线网络优化的一个重要选择。这里介绍了直放站的工作原理,然后详细地分析了直放站的各项调试指标,最后还讨论了直放站安装完成后衡量其工作性能必需测量的4项整体指标。 随着移动通信用户数量的急剧增长,移动用户对蜂窝移动通信系统的覆盖范围和信号质量要求也越来越高,移动通信直放站以其有效性和经济性得到广泛应用。与基站相比,直放站由于其投资较少、结构简单、安装方便灵活等优点,广泛应用于一些弱信号区域或盲区,如电梯、地下车库、宾馆、山上风景区、地铁、隧道等场所,并能有效地改善这些地区的通信质量。目前,直放站已经成为无线网络优化的一种重要手段和延伸网络覆盖距离的一个优选方案。直放站的设计与安装是否合理,对其各项指标的测试就显得及其关键且有重要的现实意义。 1、直放站的工作原理 直放站(Repeater)的基本功能是一个射频功率增强器,在无线通信传输过程中起到信号增强的一种无线电发射中继设备。 在移动通信系统中,直放站位于基站与移动台之间,中继传输两者间的双向射频信号,用来填补基站覆盖盲区或延伸覆盖区。直放站与基站不同,没有基带处理电路,不解调无线信号,没有容量扩展,其原理框图如图1所示。 图1直放站应用原理图 2、直放站的指标调试 为使直放站安装符合工程设计要求,并尽可能小地减少对其它移动网络造成干扰,就必须在直放站安装时对以下技术指标进行严格调试。 2.1基本工作频带

GSM900直放站的工作频带应满足上行:890~909MHz,下行:935~954MHz。 为适应部分站点的特殊需要(如抑制竞争对手信号或抑制干扰),要求宽带直放站的带宽在2~19MHz范围内可调,具体工作频带的设置按设计文件(方案)的要求。 2.2带内平坦度 在直放站输入信号和增益保持不变的情况下,在直放站输出端测试在直放站有效工作带宽内的不同频率上最大和最小输出信号的差值(峰峰值)。要求直放站的带内平坦度(峰峰值)小于3dB。 2.3接收信号功率 测试现场直放站下行接收信号功率。测得的接收信号电平不能超过直放站允许的最大输入功率,并符合设计方案的要求或与竣工文件相符。 2.4输出信号功率 测试现场直放站下行的输出信号功率。测得的输出信号功率不能超过直放站的最大输出功率(ALC用于调节功率),并符合设计方案的要求或与竣工文件相符。 2.5增益 测试现场直放站的实际上下行增益(输出信号功率-输入信号功率),并与直放站标注的增益值比较是否一致,误差范围在±10%内。 2.6收发信隔离度 测试室外无线直放站收发信两端的隔离度。直放站收发信隔离度的要求:隔离度I≥直放站实际工作增益G+10dB。 2.7驻波比 分别在直放站的输入端和输出端测试其至施主天线和覆盖天线的驻波比,其驻波比要求小于1.5。 2.8噪声电平 分别在直放站的输入端和输出端测试上下行噪声电平(对于光纤直放站,分别在中继端机的输入端和覆盖端机的输出端测试上下行噪声电平)。要求直放站上行噪声电平小于-36dBm,而且到达施主基站(CDU端)的上行噪声电平小于

色牢度测试标准

色牢度测试标准:

1. 《纱线捻度测试》 GB/T 2543.1-2001;GB/T 2543.2-2001;ISO 2061:1995; ISO 7211-4:1984;BS EN ISO 2061:1996; ASTM D1422-1999;ASTM D1423-2002; 2. 《织物单位面积重量的测定》 GB/T 4669-1995;FZ/T 60003-1993;ISO 3801:1977; ISO 9037-1:1989;JIS L 1096-1999 Section 6.4; BS 2471-2005 ;ASTM D 3776-2002;

ASTM D 3887-2004 Section 9; 3. 《纺织品耐水洗色牢度测试》 GB/T 3921. 1~5-1997;GB/T 12490-1990;ISO 105 C01-C05:1989; ISO 105-C10:2006;ISO 105-C06:2002;DIN EN ISO 105-C06:1997; AATCC 61-2003;JIS L 0844-2005(Method B Method C); 4. 《纺织品耐摩擦色牢度测试》 GB/T 3920-1997;ISO 105-X12:2001;BS EN ISO 105-X12:2002; DIN EN ISO 105-X12:2002;EN ISO 105-X12: 2002; AATCC 8-2005;JIS L 0849-2004: Type I; 5. 《纺织品耐汗渍色牢度测试》 GB/T 3922-1995;ISO 105-E04:2002;BS EN ISO 105-E04:1996; DIN EN ISO 105-E04:1996;AATCC 15-2002 6. 《纺织品耐水渍色牢度测试》 GB/T 5713-1997;ISO 105-E01:2002;BS EN ISO 105-E01:1996; DIN EN ISO 105-E01:1996;EN ISO 105-E01:1996; AATCC 107-2002 7. 《纺织品耐海水色牢度测试》 GB/T 5714-1997;ISO 105-E02:2002;BS EN ISO 105-E02:1996; DIN EN ISO 105-E02:1996;EN ISO 105-E02:1996; JIS L 0847-2004;AATCC 106-2002 8. 《纺织品耐干洗色牢度测试》 GB/T 5711-1997;ISO 105-D01:1993;BS EN ISO 105-D01:1995; DIN EN ISO 105-D01:1995;EN ISO 105-D01:1995; AATCC 132-2004; 9. 《纺织品耐热压色牢度测试》 GB/T 6152-1997;ISO 105-X11:1994;EN ISO 105-X11:1996; DIN EN ISO 105-X11:1996;BS EN ISO 105-X11:1996 AATCC 133-2004 10. 《纺织品耐干热(热压除外)色牢度测试》

耐汗渍色牢度测试的基本知识和操作流程 1、测试的目的和原理 1.1 目的:测试颜色纺织品上的染料或印花对汗液的抵抗性 1.2 原理:将附有标准多纤布的试样浸于人造汗液中,然后在规定的压力和温度条件下压放于耐汗色牢度测试仪内一 段时间,然后将试样和多纤布隔开晾干,再用标准灰尺对试样的色变和多纤布的沾色进行评级。 2、参考测试方法 2.1 ISO 105 E04 :1994 / BS EN ISO 105 E04 :1996 3、设备和材料 3.1 AATCC 耐汗渍色牢度测试仪 3.2 21块尺寸为60mmx115mmx1.5mm的塑料板 3.3 烘箱(37+2°C) 3.4 SDC或1号标准多纤布 3.5 蒸馏水或去离子水 3.6 ISO/BS 标准褪色灰尺和沾色灰尺各一把。 3.7 标准光源 3.8 氯化钠(NaCl)

3.9 单盐酸基组氨酸(CH9O2N3HCl.H2O) 3.10 磷酸氢二钠:2结晶水(Na2HPO 4.2H2O) 3.11 磷酸二氢钠:2结晶水(NaH2PO 4.2H2O) 3.12 氢氧化钠(NaOH) 3.13 容量瓶500ml,100ml 3.14 滴瓶50ml 3.15 棕色细口瓶装1000ml 3.16 电子磅 4、试样的准备。 4.1 剪取尺寸为40mm100mm的试样和多纤布,并沿试样和多纤布的一条短边将试样和多纤布面对面车缝在一起。 5、试剂的配制。 5.1 0.1N的氢氧化钠溶液的配制 将2g的氢氧化钠溶于500ml的蒸馏水或去离子水中,配置成浓度为0.1N的氢氧化钠溶液 5.2 碱性汗液 将0.5g单盐酸基组氨酸(1结晶水),5g氯化钠,2.5g磷酸氢二钠(2结晶水)溶于1L 的蒸馏水或去离子水中,然后用0.1N的氢氧化钠溶液调至PH8.0 5.3 酸性汗液 将0.5g单盐酸基组氨酸(1结晶水),5g氯化钠,2.2g磷酸二氢钠(2结晶水)溶于1L

各类标准水洗色牢度的测试方法 AATCC 61 2010 测 试 方 法 温 度 总液量ml 洗涤剂量% 液态洗涤剂含量% 有效氯量% 钢珠数 橡胶球数 时间 min ℃±2 ℉±4 1A 40 105 200 0.37 --- --- 10 --- 45 1B 31 88 150 -- 0.56 --- --- 10 20 2A 49 120 150 0.15 --- --- 50 --- 45 3A 71 160 50 0.15 --- --- 100 --- 45 4A 71 160 50 0.15 --- 0.15 100 --- 45 5A 49 120 150 0.15 --- 0.27 50 --- 45 注:1.参见本标准中每个测试方法的目的。 2.测试方法1B 使用液体标准洗涤剂和橡胶球,而不使用钢珠 GB/T 3921 2008 和 ISO 1O05 C06:2010 GB/T12490-2007 和 ISO 105 C06 1994 测试方法 温度℃ 溶液ml 有效氯量% 过硼酸钠g/l 时间min 钢珠 调PH 值 A1S 40 150 -- -- 30 10 不调 A1M 40 150 -- -- 45 10 不调 A2S 40 150 -- 1 30 10 不调 B1S 50 150 -- -- 30 25 不调 B1M 50 150 -- -- 45 50 不调 B2S 50 150 -- 1 30 25 不调 C1S 60 50 -- -- 30 25 10.5±0.1 C1M 60 50 -- -- 45 50 10.5±0.1 C2S 60 50 -- 1 30 25 10.5±0.1 D1S 70 50 -- -- 30 25 10.5±0.1 D1M 70 50 -- -- 45 100 10.5±0.1 D2S 70 50 -- 1 30 250 10.5±0.1 D3S 70 50 0.015 -- 30 25 10.5±0.1 D3M 70 50 0.015 -- 45 100 10.5±0.1 E1S 95 50 -- -- 30 25 10.5±0.1 E2S 95 50 -- 1 30 25 10.5±0.1 测试方法 温度℃ 时间min 钢珠数 碳酸钠g/l A(1) 40 30 --- - B(2) 50 45 --- - C(3) 60 30 --- + D(4) 95 30 --- + E(5) 95 240 --- +

水洗色牢度测试方法 1. 测试目的与范围 1.1本法适用于下列标准BS 1006 E03; ISO 105 E01; DIN 54006; JIS L 0846(A); AATCC 107; 1.2目的是测试颜色纺织品上的染料或印花对水的抵抗性 1.3天然水成分变化比较大,本方法使用蒸馏水或去离子水 2、原理 2.1将附有标准附布的试样浸渍于水中,然后在规定的压力和温度条件下压放于汗渍试验器一段时间。完成后,将试样和附布隔开烘干,再同标准灰卡进行对比,而评定试样的退色和附布的沾色牢度. 3、设备及材料 3.1 AATCC汗渍试验器 3.2 塑料板面积约11.5 X 6.5 cm及厚度0.25cm 3.3 烘箱(37±2℃) 3.4 标准附布 3.4.1 BS/ISO/DIN/AS标准:多纤维附布SDC或1号(备注2) 3.4.2 AATCC/CAN标准:多种纤维布10号或1号(备注2) 3.4.3 JIS标准:JIS单一纤维附布 3.5 ISO,AATCC,JIS标准变色和沾色灰卡

3.6 标准灯箱 4、试样 4.1 尺寸:BS/ISO/DIN/AS标准:4X10cm; AATCC/CAN标准:5X 5.5cm; JIS 标准:6X6cm 4.2 将适当的标准附布与试样其中一边缝合,其尺寸应与试样相同(注:若是JIS标准,须将试样夹于两附布间,请参看图表1及备注1来选择附布) 5、测试程序 5.1 将试样在室温中浸于蒸馏水或去离子水中(注:AS除外,水温须为40℃)彻底浸湿,然后将水倒掉,并把试样夹于两玻璃棒间,除去多余水分 5.2将此试样放置于试验器的塑料板间,加压约4.5公升及销紧压力板 5.3 把耐汗渍试验器垂直放置于37±2℃烘箱内一段时间;AATCC标准为18小时,其他标准为4小时 5.4拆开试样和附布,在隔开的情况下于不超过60℃的空气中干燥 6、评级 6.1试样退色评级:把试验前后的试样和变色灰卡对照 6.2附布沾色评级:把试验前后的附布和沾色灰卡对照 6.3评级必须在标准灯箱中操作

.4 系统调试 7.4.1 多扇区接入光纤直放站监控单元(V3.0)使用方法 多扇区接入光纤直放站的接入端监控单元为光纤系统的主控单元,它与现普遍使用的单扇区接入光纤直放站的接入端监控单元工作原理基本相同,多扇区光纤接入端只需通过使用一套监控单元,即可同时完成查询、控制三扇区接入通道的上行有关参数,以及查询它所带的覆盖端(最多12台)中任何一台的下行所有参数的功能,并能控制下行增益和下行功放开关。 多扇区光纤接入端可以灵活配置,可为单扇区配置,也可为两扇区或三扇区配置,但扇区数不能设置,在显示时均显示为M1 M2 M3 T1...Tx,如果是单扇区配置,则应选择操作M1有效;两扇区配置,则应选择操作M1 M2有效,显示的覆盖端数量T1...Tx与FSK地址码的设置有关,如果只设1台覆盖端,则只显示T1,如果设置2台覆盖端,显示T1 T2,如果设置12台覆盖端,显示T1 T2 (12) 该光纤系统覆盖端监控单元为本地控制单元,它只能查询、控制下行的有关参数,不能查询、控制上行的任何参数。

(1) 显示屏:显示屏分为两行,每行16个字符,用于调测时显示参数。 (2) 按键开关:用于现场调测时操作菜单,五个功能按键“Menu”、“Up”、“Down”、“Set”、“Esc”,定义如下: (3) 复位按钮:为轻触开关,在需要复位监控单元程序时按下此按钮 (4) 指示灯:左边红色指示灯为电源指示,上电时长亮。右边四个绿色指示灯依次为FSK 发码指示, FSK 收码指示,预留,与监控中心通信指示,在正常工作时闪烁。 (5) 功能选择开关:左边两位(标有1、2)用于modem和电缆直连两种通信方式的切换,右边三位 (标有3、4、5)用于在线编程方式和正常使用方式的切换。此开关拨到“ON”位置为1,拨到“OFF”位置为0。监控单元正常运行时此开关为“11000”,监控单元通过MODEM连接与网管中心通信。当现场调测需要用电缆直连方式与网管中心通信时请将此开关设为“00000”。 当需要在线编程下载程序时请将此开关设为“00111”。 (6)地址设置开关:如果是接入端,用于设置接入端所带的覆盖端台数,最多可设置的数量为12台, “00000001”为1台;“00000010”为2台;……“00001100”为12台。 如果是覆盖端,用于设置覆盖端的号数,“00000001”为1号;“00000010”为2号;………“00001100”为12号。 (7)通信连线插头:位于地址设置开关右侧的四位插头,用于现场调测时监控单元与网管中心通信和 在线编程下载程序时与电脑串口连接。

纺织品色牢度检测标准 标准集团(香港)有限公司 纺织品色牢度分析概述: 纺织品色牢度,也叫染色牢度,是指有色纺织产品颜色抵抗外界各种作用而不变色的能力。通常用变色级数和沾色级数两种方式表示(耐光色牢度除外),变色级数表示试样的颜色经处理后明度(深浅)、饱和度(艳度)和色相(色光)等方面变化的程度;沾色级数表示处理过程中试样对相邻织物的污染程度。变色级数和沾色级数越高,色牢度越好,表示纺织品抵抗变色或沾色的能力越强。最基本的色牢度项目有:耐摩擦、耐洗、耐汗渍、耐唾液、耐日晒、耐水、耐熨烫、耐漂白、耐光汗复活等等。 目的: 纺织品在印染过程会使用染料、整理剂和各种加工助剂等化工品,其它许多物质对人体都有害.。在使用过程中,纺织品会受到光照、洗涤、熨烫、汗渍和化学药剂等各种外界的作用,如果其色牢度较差,一方面部分染料或整理剂会在人体的汗液、唾液的蛋白生物催化作用下被分解或还原出有害基团,被人体吸收,在体内聚集会对人体健康带来危害;另一方面,在染色过程中或消费者使用洗涤时,因色牢度差而脱落的染料和整理剂随着废水排放到江河中,也会对环境带来不利的影响。所以纺织品色牢度不仅是重要的品质指标,也是重要的生态技术指标。 生态环保要求: 近年来,在国际纺织服装贸易中,对色牢度的要求除了保证产品的质量外,还不断重视其安全性和环保性。当前,各国利用法律、法规、标准等形式对纺织品中涉及人体健康、环境保护等有害物质不断提出新的限量指标,色牢度就是其中一项,国际纺织品协会标准对色牢度要求项目为:耐水、耐汗渍、耐干摩擦和耐唾液四项。欧盟生态纺织品标志要求的色牢度在国际纺织品协会标准基础上又增加了耐湿摩擦和耐日晒色牢度。 颜色的三个属性: 色相: 颜色的相貌,是表示颜色属性的量。 彩度:又称饱和度,指颜色的纯净程度。与颜色的鲜艳度相关联。 明度:又称亮度,表明有色物体表面所反射光的强弱。与颜色的浓淡相关联。 纺织品色牢度检测步骤: 1、贴衬织物的类型 单纤维贴衬: 羊毛、棉和粘胶、聚酰胺、聚酯、聚丙烯腈、丝纤维 多纤维贴衬: 纺织品色牢度试验通则: 醋酯纤维、漂白棉、聚酰胺纤维、聚酯纤维、聚丙烯腈纤维、羊毛;

DCS系统抗射频干扰能力测试记录表 用功率为5W、频率为400MHz~500MHz的步话机作干扰源,距敞开柜门测试方法及要求 的分散控制系统机柜1.5m处工作。分散控制系统应正常工作。 站号测试结论测试人 详细说明: 测试试验时间年月日时分 测试人签字 验收人签字

DCS系统电源冗余测试记录表 测试内容要求测试结论测试人第一路供电电源电压额定值±10% 第二路供电电源电压额定值±10% 第一路电源独立供电正常,无失电现象 第二路电源独立供电正常,无失电现象 第一路电源切向第二路电源供电切换时无失电现象 第二路电源切向第一路电源供电切换时无失电现象 电源状态指示和失电报警正确 数据说明: 实测的第一路供电电源电压: 实测的第一路供电电源电压: 问题说明: 测试试验时间年月日时分 测试人签字 验收人签字

DCS系统电源冗余测试记录表 测试内容要求测试结论测试人第一路供电电源电压额定值±10% 第二路供电电源电压额定值±10% 第一路电源独立供电正常,无失电死机现象 第二路电源独立供电正常,无失电死机现象 第一路电源切向第二路电源供电切换时无失电死机现象 第二路电源切向第一路电源供电切换时无失电死机现象 电源状态指示和失电报警正确 数据说明: 实测的第一路供电电源电压: 实测的第二路供电电源电压: 问题说明: 测试试验时间年月日时分 测试人签字 验收人签字

SOE功能试验记录 试验步骤 序号试验步骤及标准 1 检查SOE功能软件各项组态正常 2 根据情况选取部分或全部SOE点,按照一定顺序进行通/断试验,并做好记录3 检查工程师站是否能成功追忆SOE动作记录,并确认所记录的动作顺序正确无误 4 检查SOE时间是否与主时钟同步,正常工作 试验记录 SOE 组态检查 SOE点 通/断试验 点名动作情况(详见所附SOE打印记录) SOE时间与 主时钟同步 测试试验时间年月日时分测试人签字 验收人签字

黄变色牢度 本文介绍了目前纺织领域常见的两种黄变色牢度的类型,分别阐述了光黄变和酚黄变的测试原理,并在此基础上介绍了国内外关于该项目的测试方法以及标准的现状,并建议我国应尽快完善相关标准。 关键词:纺织品;黄变;测试;标准 1前言 黄变,又称“黄化”,是指白色或浅色物质在外界条件如光、化学药品等作用下,表面泛黄的现象,常见于塑料、鞋材、纸张等产品质量的考核中[1]。在纺织品上,国内尚无具体考核要求及相关的测试标准。但近年来,一方面国外较大的面料采购商如Marks&Spencer、Adidas 等纷纷将这一指标纳入验货合同;另一方面,纺织品在贮存、运输、穿着等过程中产生黄变而导致经济损失的事件频频发生,因此,国内外面料的生产商和采购商也开始重视起这一指标。同时,检验及科研单位也开始致力于相关标准的制定及测试方法的研究。本文对纺织品黄变色牢度的标准和测试等方面进行了初步探讨。 2标准与测试 一般来说,纺织品中常见的黄变主要有光黄变和酚黄变两种。前者是指由太阳光或紫外光照射而引起的纺织品表面颜色泛黄;后者是指由氧化氮或酚类化合物所引起的纺织品表面泛黄。相比于耐水、耐汗渍等常规色牢度测试,纺织品黄变色牢度的标准和测试起步较晚。 2.1测试标准 2.1.1国外 目前,AATCC、EN等尚无黄变色牢度测试的相关标准,现有的是一些大公司在采购、验货时所用的试验方法,如Caurtaulds公司的Caurtauldsmethod(酚醛黄变测试),这也是普遍为各实验室所接受的测试方法,广泛应用于纺织品耐黄变性能的评估。随着黄变色牢度指标所受重视程度的不断增加,国际标准化组织ISO于2007年发布了ISO105-X18:2007《纺织材料色牢度试验第X18部分:材料苯酚发黄可能性评估》,该标准所介绍的测试方法与Caurtauldsmethod基本一致,采用将试样用含有苯酚的测试纸包裹后置于试验箱中一定时间,最后评定纺织品酚黄变色牢度的测试方法[2],但光黄变色牢度评价的明确标准还没有制定。 2.1.2国内

干放测试方法 一 测试所用仪表: 1、信号发生器 频率范围:250KHz ~4.0GHz 输出电平:-136~+20dBm 电平精度:±0.5dB 单边带相位噪声:-120dBc/Hz Agilent E4432B 调制方式:调幅,调频,调相,脉冲,扫频,多载波 2、 频谱分析仪 频率范围:7MHz ~4.0GHz 扫频宽度:0~10MHz 动态范围:-130~+35dBm 分辨率带宽:0.1Hz ~3MHz 阻抗:50欧姆 供电:交流220V Agilent E4406 二 移动GSM 校表: (一) 上行 1 2、按“E4432B ”的“Frequency ”键,设置其频率为900MHz ;按“Amplitude ”键,设置信号输入电平为0dBm 。 3、按“E4406A ”的“Frequency ”键,设置其中心频率为900MHz ; 按“Span ”键,设置屏宽为10 MHz ; 按“Meas Setup ”→“Res BW ”键,设置分辨率带宽为100kHz ; 按“Zoom ”键扩大频域视窗。 4、按“E4432B ”的“RF On/Off ”键,打开其射频开关。 5、按“E4406A ”的“Search ” 键,取屏幕的最高值;将其最高值设在“Input ” →“Ext Atten ” 键里。 6、按“E4432B ”的“RF On/Off ”键,关闭其射频开关。 9、按“E4406A ”的“Search ” 键,取屏幕的最高值;将其最高值设在“E4432B ”的“Ampl ” →“More(1 of 2)” →“Ampl Offset ” 信号输入电平偏移量键里。 10、按“E4432B ”的“RF On/Off ”键,关闭其射频开关。

纺织品检测标准 GB18401国家纺织产品基本安全技术规范 GB/T2910纺织品二组分纤维混纺产品定量化学分析方法 GB/T2911纺织品三组分纤维混纺产品定量化学分析方法 GB/T2912.1纺织品甲醛的测定第1部分:游离水解的甲醛(水萃取法)GB/T3917.1纺织品织物撕破性能第1部分:撕破强力的测定冲击摆锤法 GB/T3917.2纺织品织物撕破性能第2部分:舌形试样撕破强力的测定GB/T3917.3纺织品织物撕破性能第3部分:梯形试样撕破强力的测定GB/T3920纺织品色牢度试验耐摩擦色牢度 GB/T3921.1纺织品色牢度试验耐洗色牢度 GB/T3921.3纺织品色牢度试验耐洗色牢度 GB/T3922纺织品色牢度试验耐汗渍色牢度 GB/T5453纺织品织物透气性的测定 GB/T5455纺织品燃烧性能试验垂直法 GB/T5711纺织品色牢度试验耐干洗色牢度 GB/T5713纺织品色牢度试验耐水洗色牢度 GB/T6152纺织品色牢度试验耐热压色牢度 GB/T7573纺织品水萃取液pH值的测定 GB/T8427纺织品耐光色牢度试验方法:氙弧 GB/T8629纺织品试验用家庭洗涤和干燥程序 GB/T11048纺织品保温性能试验方法 GB/T12704织物透湿量测定方法透湿杯法 GB/T14644纺织品燃烧性能45°方向燃烧速率测定 GB/T17592.1纺织品禁用偶氮染料检测方法第1部分:气相色谱/质谱法GB/T17593纺织品重金属离子检测方法原子吸收分光光度法 GB/T18886纺织品色牢度试验耐唾液色牢度 FZ/T01026纺织品四组分纤维混纺产品定量化学分析方法 FZ/T01057纺织纤维鉴别试验方法

测试BUG记录表外呼前台: 项目信息 测试时间:2012年9月28日测试人员:韩娟娟 前台地址:http://192.168.0.213:8003/login.aspx 后台地址:http://192.168.0.213:8001/login.aspx 后台帐号4000810010 座席 号 2046 后台密码:666666 系统环境:2008系统浏览器:Ie8 合成地址:无 错误描述(项目测试人填写)1、错误路径:客户资料 截图:

错误描述: 1.客户资料——添加客户资料——展开,QQ信息一旦添加,就不能保存。 2.客户资料——来电记录——编辑,咨询内容不能换行输入。 3. 客户资料——查询客户资料——编辑,客户资料也不能换行输入。 备注: 修改反馈记录(格式:时间 + 修改情况) 修改人: 项目经理: 错误描述(项目测试填写)2、 错误路径:通讯录 截图: 图一图二 图三 错误描述: 1.通讯录——个人通讯录——添加,QQ信息一旦添加,就不能保存,msn格式没有验证。如图一 2.通讯录——个人通讯录——编辑,如图二备注中换行输入内容,单击“保存” 后,在列表中显示换行标记,如图三

备注: 修改反馈记录(格式:时间+ 修改情况) 修改人: 项目经理: 错误描述(项目测试人填写) 3、错误路径:知识库 截图: 图一图二 图三 错误描述: 1.知识树不能及时刷新,添加了内容后,需要重新回到此页面才能显示更新内容。 2.知识库——个人知识库——添加,若换行输入知识库内容,添加成功后,再次编 辑或查看时,出现如图二、三所示 3.知识库中个人知识库、企业知识库、共享知识库,单击“查看”时弹出页面显示

国际标准耐汗渍色牢度测试 1、测试的目的和原理 1.1目的: 测试颜色纺织品上的染料或印花对汗液的抵抗性 1.2原理: 将附有标准多纤布的试样浸于人造汗液中,然后在规定的压力和温度条件下压放于耐汗色牢度测试仪内一段时间,然后将试样和多纤布隔开晾干,再用标准灰尺对试样的色变和多纤布的沾色进行评级。 2、参考测试方法 2.1 ISO 105 E04:1994 / BS EN ISO 105 E04:1996 3、设备和材料 3.1 AATCC耐汗色牢度测试仪 3.2 21块尺寸为60mmx115mmx1.5mm的塑料板 3.3烘箱(37+2°C) 3.4 SDC或1号标准多纤布 3.5蒸馏水或去离子水 3.6 ISO/BS标准褪色灰尺和沾色灰尺各一把。 3.7标准光源 3.8氯化钠(NaCl) 3.9单盐酸基组氨酸(CH9O2N3HCl.H2O) 3.10磷酸氢二钠:2结晶水(Na2HPO 4.2H2O)

3.11磷酸二氢钠:2结晶水(NaH2PO 4.2H2O) 3.12氢氧化钠(NaOH) 3.13容量瓶500ml,100ml 3.14滴瓶50ml 3.15棕色细口瓶装1000ml 3.16电子磅 4、试样的准备。 4.1剪取尺寸为40mm100mm的试样和多纤布,并沿试样和多纤布的一条短边将试样和多纤布面对面车缝在一起。 5、试剂的配制。 5.1 0.1N的氢氧化钠溶液的配制 将2g的氢氧化钠溶于500ml的蒸馏水或去离子水中,配置成浓度为0.1N 的氢氧化钠溶液 5.2碱性汗液 将0.5g单盐酸基组氨酸(1结晶水),5g氯化钠,2.5g磷酸氢二钠(2结晶水)溶于1L的蒸馏水或去离子水中,然后用0.1N的氢氧化钠溶液调至PH8.0 5.3酸性汗液 将0.5g单盐酸基组氨酸(1结晶水),5g氯化钠,2.2g磷酸二氢钠(2结晶水)溶于1L的蒸馏水或去离子水中,然后用0.1N的氢氧化钠溶液调至PH5.5 6、测试程序。 6.1将两块试样和多纤布在室温中分别浸泡于碱性汗液和酸性汗液中约30分钟,并不时翻动,使它们彻底浸湿。然后将试样取出,夹于两根玻璃棒间,除去多余溶液。