设备吊装施工方案

一、适用范围

本方案适合在唐山三友远达化纤有限公司16万吨差别化粘胶短纤维项目酸浴车间工程

闪蒸设备的吊装施工中应用。

二、工程概况

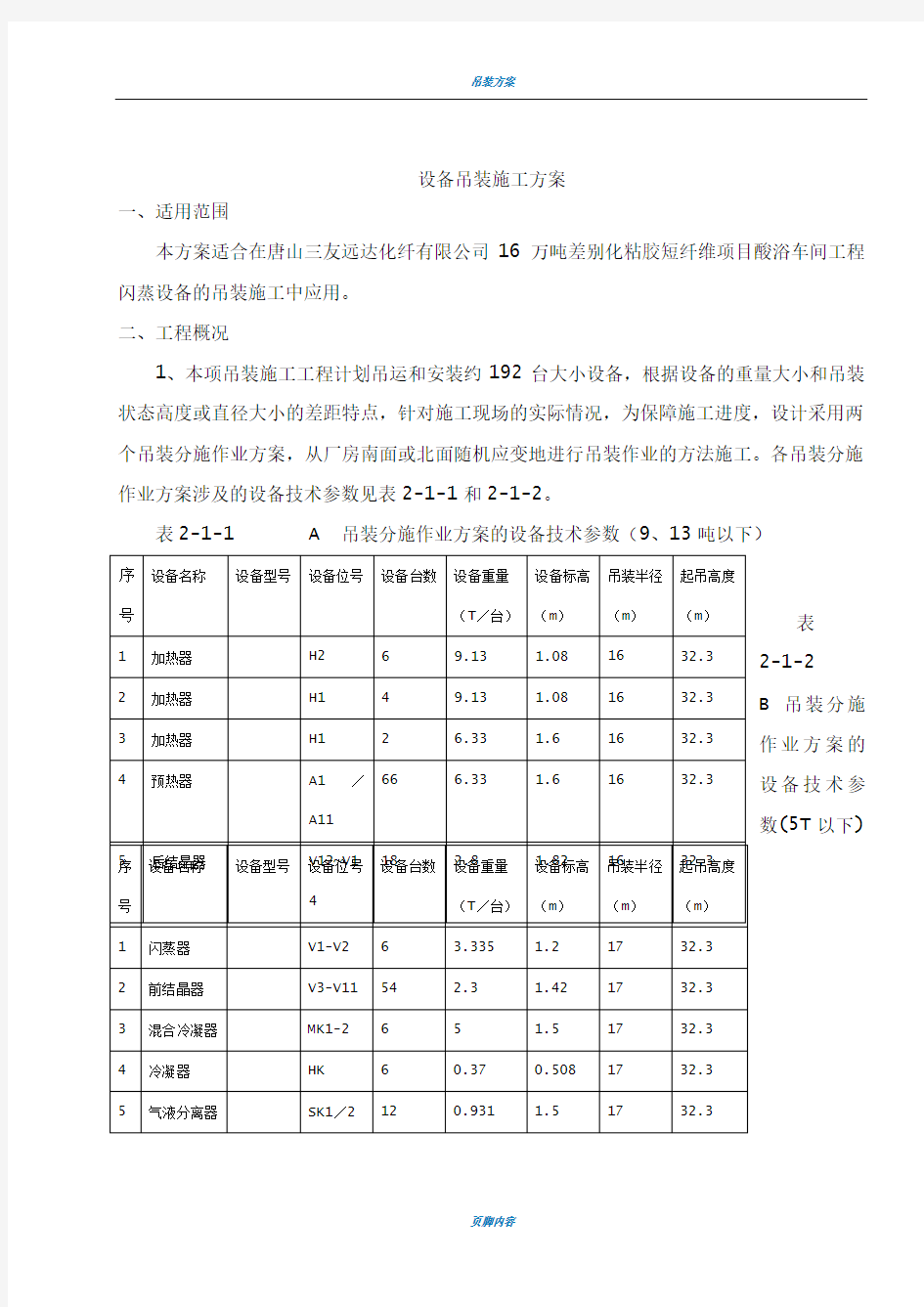

1、本项吊装施工工程计划吊运和安装约192台大小设备,根据设备的重量大小和吊装

状态高度或直径大小的差距特点,针对施工现场的实际情况,为保障施工进度,设计采用两

个吊装分施作业方案,从厂房南面或北面随机应变地进行吊装作业的方法施工。各吊装分施

作业方案涉及的设备技术参数见表2-1-1和2-1-2。

表2-1-1 A吊装分施作业方案的设备技术参数(9、13吨以下)

2-1-2

B吊装分施

作业方案的

设备技术参

数(5T以下)

2、设备吊装,尤其是大型设备吊装,安全工作极为重要。吊装工作量大,吊装难度大(如:需要设备运输通道、需要在楼面上牵引就位等),吊装安全要求高是本工程设备吊装的三大特点,同时也是整个工程施工的重点和难点,在施工中引起我公司的高度重视,故项目部通过技术经济论证选取最佳最安全的吊装方案,投入最精良的吊装机械,抽调具有丰富经验的吊装工程师和起重工人,参加本工程的设备吊装。与此同时,我们将精心组织,细心指挥,用心施工,确保每一台设备都万无一失,完好无损地吊装就位。

三、编制依据

1、25T汽车吊的性能参数表(表3-1-1)

2、150T汽车吊的性能参数表(表3-1-2)

3、本工程设备、结构专业图纸

4、设备随机资料

5、《化工设备安装工程质量检验评定标准》HG20236—1993

6、《机械设备安装工程施工及验收规范》GB50231-2009

7、《化工工程建设起重施工规范》HG20201-2000

8、《大型设备吊装工程施工工艺标准》SH3515-2003

9、《大型设备吊装安全规程》SY6279-2008

10、《工业安装工程施工质量验收统一标准》GB50252-2010

11、《化工建设项目施工组织设计标准》HG20235-1993

四、施工部署

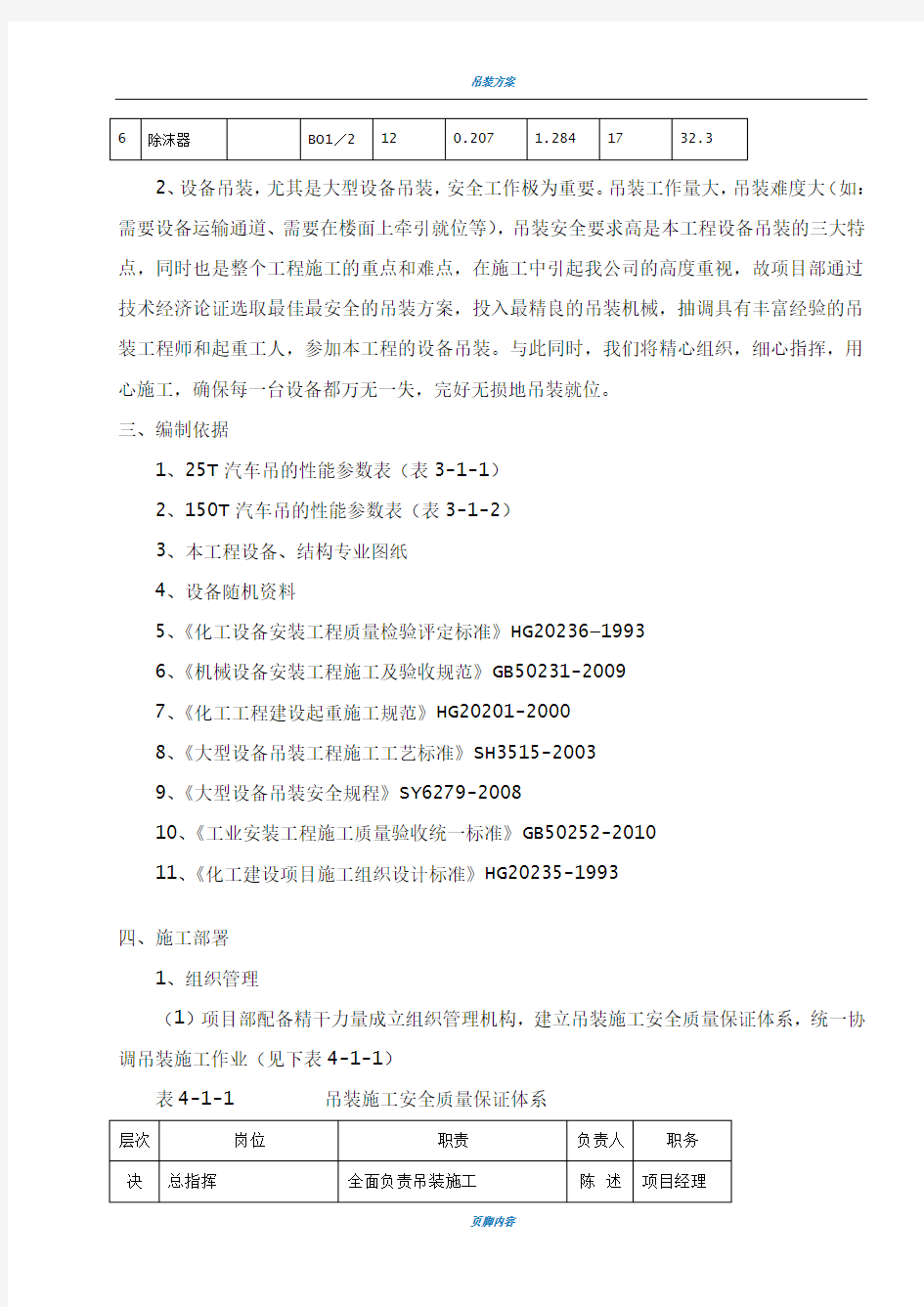

1、组织管理

(1)项目部配备精干力量成立组织管理机构,建立吊装施工安全质量保证体系,统一协调吊装施工作业(见下表4-1-1)

表4-1-1 吊装施工安全质量保证体系

三天进行现场

准备,确保吊

装一次成功。

2、技术管

理

吊装作业

前组织技术人

员进行图纸详

审,并进行吊

装现场勘查,

准确测量设备技术参数、场地空间参数、吊装机械工具技术参数,查阅相关工具书和类似工程施工实例。吊装前对所有参与吊装的相关人员进行技术和安全交底,确保吊装施工安全、设备安装质量符合设计要求。施工参考图5-2-1表3-1-1,表3-1-2

3、主要技术措施

本单位的设备吊装施工以重量最大的单体设备或设备分体部件为重量实施例、以吊装状态高度或直经最大的单体设备或设备分体部件为体积实施例进行吊装计算和牵引计算后,合理的选择适当型号的平板式载重汽车、吊车、卷扬机、倒链、小坦克、千斤顶、钢丝绳等吊装和牵引设备;在必要的情况下,根据吊装设备形状和重量特点与工作场地的缺陷合理的设计配备辅助工装及其它附属设备设施,用于辅助吊装施工,以确保设备安全和吊装施工的安全;根据设备的组装工作需求,合理的配备检测工具、电气焊工具、倒链、吊装带、枕木、多种专用工具及多种应手工具。以上述技术措施配合吊装、安装及检测等施工的需要。

4、劳动力资源配置(见下表4-4-1)

表4-4-1 劳动力资源配置

5、工机具配置(见下表4-5-1)表4-5-1 工机具配置

6、吊装措施用料(见下表4-6-1)

表4-6-1 吊装措施用料

五、施工方法及计算书

1、施工方法及程序

(1)在施工前,施工人员先行进入施工现场勘查,检查运输通道是否畅通,检查吊车支车位置;应避免道路上有阻碍物和陷车松土体,必须保证吊装起重现场的场地平整坚实,符合起重技术要求。

(2)吊车和现场工作人员进入吊装现场,按本方案设计半径就位支车,并对起重设施进行技术性能检查和安全检查。

(3)在设备堆放地点,根据设备的重量特点和路况特点,设计采用25t汽车吊把设备吊到20t平板式载重汽车上运至吊装现场,运输路线见表5-1-1,罐体状设备上车前,在车上垫软垫或木制工装架,使用吊装带等软绳固定。

(4)本项吊装施工涉及约192台大小设备,其中,最大的设备单体重量为9.13吨,最小的设备单体重量为0.207吨,最大的设备单体吊装状态高度或直径1.82米,最小的设备单体吊装状态高度或直径0.508米,设备大小差距偏大;因等每组钢平台安装完成后,设备就进不去了,故设备安装队在厂房内需与钢平台施工队交叉作业,有时设备从厂房南面进不去时也需在厂房北侧吊装设备;故设计采用A、B两个吊装分施作业方案进行吊装施工。在主吊作业起吊前,要求先行试吊,做到心中有数方可正式吊装作业。

在距厂房16米的覆盖范围内,在厂房南面有土建设施障碍,在厂房北面有通风管道障碍;设备进入通道口位置较高(18.5m),根据以往的经验和近期的对现场勘测,如果吊车在小于16米的工作半径时作业,仰视角太大,起重视线死角大,不利于安全施工,因此,吊车在16米至18米的工作半径时作业有利于正常施工和安全施工。

综上,根据吊装半径和设备重量特点,设计采用150t路面汽车吊进行主吊作业。

1)拟正常情况下采用A吊装分施作业方案从厂房南面吊装设备,吊装半径设计为16米,准许吊装重量在9.13吨或9.13吨以下的设备,准许吊装吊装状态高度或直径在1.82米或1.82米以下的设备。

施工方法:采用150t路面汽车吊从厂房南面将设备吊至厂房三层的设备进入通道口平台上预置的设备牵引工装上,然后用吊装带固定(参考图5-2-1、5-2-2、表3-1-2);先在牵引路线上铺垫2cm厚铁板,采用5吨卷扬机就近用柱子固定,把固定好设备的牵引工装下垫4个6吨小坦克后用卷扬机牵引至吊装通道入口内侧的厂房内的“桥式起重机”下方;使用桥式起重机把设备吊到设备基础上,然后组织人工安装,先粗调后细调再校正固定。在设备安装后,由技术人员按设备安装的设计要求采用仪器或采用物理辩证手段进行检测和校正。

2)如需从厂房北面吊装设备时,可采用B吊装分施作业方案,从厂房北面吊装设备,作业半径设计为17米,准许吊装5吨或5吨以下的设备,准吊吊装状态高度或直经在1.5米或1.5米以下的设备。

施工方法:采用150吨路面汽车吊从厂房北面将设备吊至厂房三层的设备进入通道口平台上的同时,用厂房内的桥式起重机直接接应,然后将设备吊到设备基础上安装。

(5)综上所述,总结为设备的吊装和牵引作业过程难度较大,设备的重量较大,外形吊装状态高度或直径大也是设备吊装的难点之一;因此,本项施工以重量最大的设备和最大的吊装状态高度或直径为实例进行吊装验算和牵引验算,如计算满足要求,则此次吊装作业计划成立。

(6)本次施工涉及设备较多,数量达到192台左右,根据以往的经验,本次施工在日后的实际作业工作中,也会有少量的预料不到的或不可抗力的因素及问题出现,随时会与甲方洽商协调解决。

2、A吊装分施作业方案的吊装计算书和牵引计算书

A1、吊装计算书(参考图5-2-1、图5-2-2、表3-1-2)

注:本计算书以重量最大的设备和吊装状态高度或直径最大的设备为实施例进行吊装验算和牵引验算。以此计算的作业半径准许吊装9.13t 或9.13t 重量以下的设备,准许吊装设备吊装状态高度或直径在1.82米或1.82米以下的设备。

(1)计算设备吊装重量G

G=K(G1+q)=1.1*(9130+600)=10703kg=10.7t 式中:G —设备的吊装重量

G1—设备净重 G1=9130kg q —吊钩及索具重量 q=600kg K —安全系数 取k=1.1

(2)吊装高度校核

1)计算吊装所需高度Hx Hx=h1+h2+h3+h4 =19.5+1.82+1.5+2 =24.82m

式中:h1—设备吊装就位高度=设备进入通道口平台标高18.5m+h5=19.5m h2—设备高度 h2=1.82m h3—吊索高度 h3=1.5m

h4—吊车滑轮组预留高度 h4=2m h5—下平移安全空间 h5=1m

2)计算吊装实际高度Hs Hs=a c b L +--22)( =2)5.216(3.3222+-- =29.38m

式中:L —吊车臂杆长度 L=32.3m (从150t 汽车吊性能表中查得、表3-2) b —吊车工作半径 b=16m

c—吊车中心距吊车臂杆铰支距离 c=2.5m

a-吊车臂杆铰支距地面的高度 a=2m

3)吊车高度校核

Hs>Hx 则吊车臂杆高度满足吊装施工要求

Hs=29.38m﹥Hx=24.82m

吊车臂杆高度满足吊装施工要求

4)查吊车性能表可知:

吊车臂长L=32.3m;吊装半径b=16m时吊车额定起重量为16.3t,大于实际起重量10.7t,则额定吊装重量满足实际吊装施工要求。

(3)设备是否碰吊车臂杆的校核方法

1)计算吊车臂杆与滑车组夹角a

a=arcsin(b-c)/L

=arcsin(16-2.5)/32.3

=24.71°

2)计算设备顶部至吊车臂杆顶部距离hd

hd=Hs-h1-h2

=29.38-19.5-1.82

=8.06m

3)计算设备中心距臂杆的水平距离d

d=hd×tga

=8.06×tg24.71°

=3.7m

4)设备碰杆校核

d>D/2 则设备不碰吊车臂杆

式中:D—吊臂方向设备直径 D=1.82m

d=3.7m>1.82/2=0.91m

故设备不碰吊车臂杆

(4)吊车臂顶是否碰设备进入通道口顶梁的校核

1)计算吊装状态的设备和起重设施安全通过窗口形的设备进入通道口H时的安全运行高度Ha

Ha=h5+h2+h3+h4+h6

=1+1.82+1.5+2+0.5

=6.82m

h5—下平移安全空间

h2—设备高度

h3—吊索高度

h4—吊车滑轮组预留高度

h6—上平移安全空间

H —口形设备进入通道口高度 H=7m

2)综上,设备进入通道口平台标高18.5m+H=25.5m>设备进入通道口平台标高18.5m+Ha=25.32m,故吊车臂顶不碰设备进入通道口顶梁,符合安全吊装的施工要求。

(5)主吊装作业的索具配备

1)主吊钢丝绳受拉力计算(如图5-2-2所示),公式如下:

S=(Qg/2n)*(1/sinβ)

=(9.13*9.8/2*2)*(1/0.85)=26.32KN

式中:S—实际吊装时的主吊钢丝绳单根受拉力(KN)

Q—设备重量(t)

g—重力换算系数 g=9.8n/kg

n—钢丝绳根数(本式中实际2根钢丝绳*每根绳两个吊点=4个实际拉力段)

β—钢丝绳与被吊物的水平方向夹角β=58.75°

tanβ=h3/(D/2)=1.5/(1.82/2)=1.648,得β=58.75°

2)主吊钢丝绳的受力分析

公式:S<〔S〕≤P/K

故P>KS=6*26.32KN=157.92KN ,要求P’>P>157.92KN,P’大于P符合施工要

求。

式中:S—实际吊装时的主吊钢丝绳单跟受拉力

〔S〕—钢丝绳标定许用拉力

P—钢丝绳标定破断拉力

K—安全系数取 K=6

P’—实际选用钢丝绳的标定破段拉力

3)主吊钢丝绳和卡扣的选择

根据上述对主吊钢丝绳的受力分析,选用Φ28-6*37+1型号的钢丝绳,其公称抗拉强度为1400Mpa,破断拉力为412 KN;选用起重量为20t的卡环。

A2、牵引计算书

(1)计算对设备的实际牵引力S’

公式:S’=SK

=fQg*K

=0.04*9.13*9.8*3=10.74KN

牵拉机具的做工拉力应大于对设备的实际牵引力S’,故选用1台5t的电动卷扬机可以满足施工需要。

式中:S—概念牵引力(KN) S=F=fQg

F—摩擦阻力(KN)

f—动摩擦系数(取0.04,加油润滑)

Q—设备重量(t)

g—重力换算系数=9.8N/kg

K—启动附加系数(取K起=3)

(2)牵引钢丝绳的受力分析

公式:S’<〔S〕≤P/K

故P>KS’/1n*2=6*10.74/2=32.22KN,要求P’≥P>32.22KN,P’大于P符合施工需要。

式中:S’—对设备的实际牵引力

〔S〕—钢丝绳标定许用拉力

n —钢丝绳根数(采用一根绳两个牵点=两个拉力段)

P —钢丝绳标定破断拉力

K —安全系数取K=6

P’—实际选用钢丝绳的标定破断拉力

(3)牵引用钢丝绳和卡环的选用

根据上述的技术分析,选用Φ20mm,6*19型号的钢丝绳,其公称抗拉强度为1400Mpa,破断拉力为211.5KN;选用起重量为10t规格的卡环。

3、B吊装分施作业方案的吊装计算书和牵引简述

B1、吊装计算书

注:本计算书以5吨设备重量和1.5米设备吊装状态高度或直径为例进行吊装验算和牵引验算,以此计算的吊装工作半径准许吊装5吨以下、1.5米吊装状态高度以下的设备。

(1)计算设备吊装重量G

公式:G=K(G1+q)

=1.1*(5000+600)=6160=6.16吨

式中:G—设备吊装重量

G1—设备净重 G1=5000kg

q —吊钩及索具重量 q=600kg

K —安全系数取K=1.1

(2)吊装高度校核

1)计算吊装所需高度Hx

Hx=h1+h2+h3+h4

=18.7+1.5+0.5+2

=22.7m

式中:h1—设备吊装就位高度=设备进入通道口平台高度18.5米+h5=18.7米

h2—设备高度 h2=1.5m

h3—吊索高度 h3=0.5m

h4—吊车滑轮组预留高度 h4=2m

h5—下平移安全空间 h5=0.2m 2)计算吊装实际高度Hs Hs=a c b L +--22)( =2)5.217(3.3222+-- =28.89m

式中:L —吊车臂杆长度 L=32.3m (从150吨汽车吊性能表中查得,表3-2) b —吊车工作半径 b=17m

c —吊车中心距吊车臂杆铰支距离 c=2.5m a —吊车臂杆铰支距地面的高度 a=2m

3)吊装高度校核

Hs >Hx 则吊车臂杆高度满足吊装施工要求 Hs=28.89m >Hx=22.7m 故吊车臂杆高度满足吊装施工要求 4)查吊车性能表可知(表3-2)

吊车臂长L=32.3m 、吊装工作半径b=17m 时,吊车额定起重量为16.3t ,大于实际起重量6.16t ,额定吊装重量满足实际吊装施工要求。

(3)设备是否碰吊车臂杆的校核

因本B 吊装分施作业方案的主吊吊装工作半径大于前述的A 方案吊装工作半径,在同样吊臂长度情况下,工作半径越大吊车臂杆与滑轮组夹角就越大,同时,被吊设备与吊车臂杆之间的水平方向距离越大;况且本B 方案设计吊装的设备较小于A 方案,故设备不碰吊车臂杆,符合安全施工要求。

(4)吊车臂顶是否碰设备进入通道口顶梁的校核

1)计算吊装状态的设备和起重附件通过窗口形的设备进入通道口H 时的安全运行高度Ha

Ha=h5+h2+h3+h4+h6 =0.2+1.5+0.5+2+0.2

=4.4m

H—口形设备进入通道口高度 H=4.5m

h5—下平移安全空间 h5=0.2m

h2—设备高度 h2=1.5m

h3—吊索高度 h3=0.5m

h4—吊车滑轮组预留高度 h4=2m

h6—上平移安全空间 h6=0.2m

2)综上,设备进入通道口平台标高18.5m+H=23m>设备进入通道口平台标高18.5m+Ha=22.9m,以5t以下设备的吊装状态高度1.5米为例计算,吊车臂顶不碰设备进入通道口顶梁,故从此设备进入通道口吊装重量在5t以下、吊装状态高度在1.5m以下的设备,符合安全吊装的施工要求。

(5)主吊装作业的索具配备

因本B吊装分施作业方案的主吊作业起重重量较小(5t以下),故本B吊装分施作业方案拟采用两根起重量为10吨的吊装带实施主吊作业,足以满足安全施工要求。

B2、牵引简述

因本B吊装分施作业方案涉及的设备较小,又有厂房内的桥式起重机直接接应,故牵引机具和索具的配备执行A吊装分施作业方案足以满足安全施工需求,在本方案中牵引机具和索具只作为辅助工具。

六、吊装安全技术措施

1、吊装施工前的安全检查

(1)大型吊车进场前,对场地平整状况和承载力状况进行检查,设备运输通道不得有松土陷车隐患,吊车支车处不许有坑洼现象和松土体;并对吊车进行全面检查,包括对车体的检查和各种特殊作业证件的检查。

(2)大型设备吊装作业前应进行试吊,并由安全员、专业工程师、吊车司机共同对吊车车况进行检查。经检查无问题后方可正式起吊。

2、吊装安全技术措施

(1)本工程设备吊装属大型设备吊装作业,因此安全工作尤为重要,我们应该给予高度

重视,必须做到精心组织、精心指挥、加大对施工人员的安全教育,参加施工的人员精心操作,精心施工,树立安全第一的思想,同时具有自我保护和保护他人的安全意识。

(2)施工前,安全部门对参加施工的人员进行场区吊装施工安全教育,并由项目部安全员按照厂方规定开具吊装作业证、动火证、登高证等特殊作业许可证,施工中按要求执行。

(3)施工前由起重工程师向所有参加施工的人员进行施工方案的技术交底。尤其对吊车司机除进行技术交底外,还要明确吊装指挥信号。

(4)要求起重工须持证上岗,进场起重工证件上交项目部安全员审查。

(5)所有参加施工的人员均应严格执行《化工工程建设起重施工规范》HG20201-2000及厂方的施工安全规定。

(6)吊车必须严格按方案中所定的工作半径站位,严禁超负荷吊装。

(7)吊车站位的地基要结实可靠,可采取铺厚钢板的措施来保证吊车站位结实可靠。

(8)吊车司机吊装前应对吊车机器部分、吊车臂杆的连接部分以及线路、钢丝绳等进行全面检查,并上报项目部安全员复核,确认无误后方可开始进行吊装作业。

(9)吊装用的索具使用前应进行检查,如有破损,严禁使用。

(10)指挥人员与吊车司机应统一信号,避免错误操作,严禁违规作业。

(11)作业人员在高空作业时应戴好安全帽、系好安全带,高空作业时,严禁向地面抛掷物件。

(12)五级风以上严禁进行吊装作业,吊装进行中如突遇大风也应立即停止作业,由项目部管理人员对现场妥善安排,确保安全。

(13)安全员(包括兼职安全员)要佩戴明显标志,随时对施工现场的违章现象及事故苗头进行监督和制止。

(14)吊装区域设置警戒线,非作业人员严禁进入警戒线内。

(15)吊装准备工作就绪后,应进行人员、机械、现场布置各方面、全方位检查,确认无问题后,方可开始进行吊装施工。

(16)要求每一位参加吊装作业的人员要明确自己的职责,严禁擅离职守,一切行动必须听从指挥。

(17)本工程大型设备吊装必须做到精心组织、精心指挥、精心作业。

图5-2-1 吊装立面技术示意图

图5-2-2 钢丝绳受拉力示意图

图5-1-1 设备运输线路图

图5-1-2 牵引工装的制作

说明:1.采用22a工字钢作为钢排的横纵筋,20厚钢板作底和面。

2.钢排的底和面的平面度工差要求在3mm范围之内。

表3-1-1 25吨汽车起重机起重性能表(主臂)

表3-1-2 150吨汽车起重机起重性能表(主臂)