试验研究

非晶合金铁心变压器振动噪声分析与研究

姜益民1,何洪军2,邵宇鹰2,塔娜2,饶柱石2

(1.华东电网有限公司,上海200002;

2.上海交通大学机械系统与振动国家重点实验室,上海200240)

摘要:通过对一台非晶合金铁心干式配电变压器振动噪声的特性测试分析及力学建模与分析,对变压器噪声源进行了识别,并得出了降噪的措施。

关键词:非晶合金变压器;噪声;分析

中图分类号:TM401+.1文献标识码:B文章编号:1001-8425(2010)10-0031-07

Analysis and Research on Vibration Noise of Transformer

with Amorphous Core

JIANG Yi-min1,HE Hong-jun2,SHAO Yu-ying2,TA Na2,RAO Zhu-shi2(1.East China Grid Company Limited,Shanghai200002,China;2.Shanghai Jiaotong

University,Shanghai200240,China)

Abstract:Based on vibration noise characteristic test,mechanical modelling and analysis of dry-type distribution transformer with amorphous core,the transformer noise source is iden-tified.The measures to reduce noise are presented.

Key words:Transformer with amorphous core;Noise;Analysis

1前言

由于非晶合金铁心配电变压器年平均低负载时节能效果明显,目前得到了广泛的认可。但非晶合金变压器有其固有的弱点,非晶合金材料硬而脆,噪声普遍比硅钢片铁心大得多,尤其在夜间轻载过励磁时,其噪声的增量也比硅钢片铁心变压器大得多。而非晶合金配电变压器又是最适合于紧接纯居民脉冲性负载(日和季节性峰谷变化大,年平均负载率低,通常小于20%)的供电,由此引起的噪声纠纷也最为强烈。非晶合金铁心配电变压器有油浸式和干式两种,本文中笔者对一台非晶合金铁心干式配电变压器进行了振动噪声特性测试分析和实体力学建模与分析,并在此基础上,通过测试和有限元综合分析,对变压器噪声源进行了识别,最后给出了初步的治理思路,并按此进行结构改进,获得了良好效果。

2试验研究及分析

分析研究的对象为一台四框五柱非晶合金卷铁心结构的干式配电变压器。由于非晶材料的特殊性,非晶合金铁心不能用夹件过分压紧,因此由磁致伸缩引起的非晶合金铁心振动所受的约束就比较小,振动量级相对较大,相应产生的噪声也较大。从变压器的结构特点看,其噪声的来源主要有两类:一是铁心及绕组的电磁声;二是铁心振动引起的结构振动辐射噪声,包括铁心本身振动噪声,以及铁心振动通过夹件及连接件引起的框架结构振动辐射噪声。

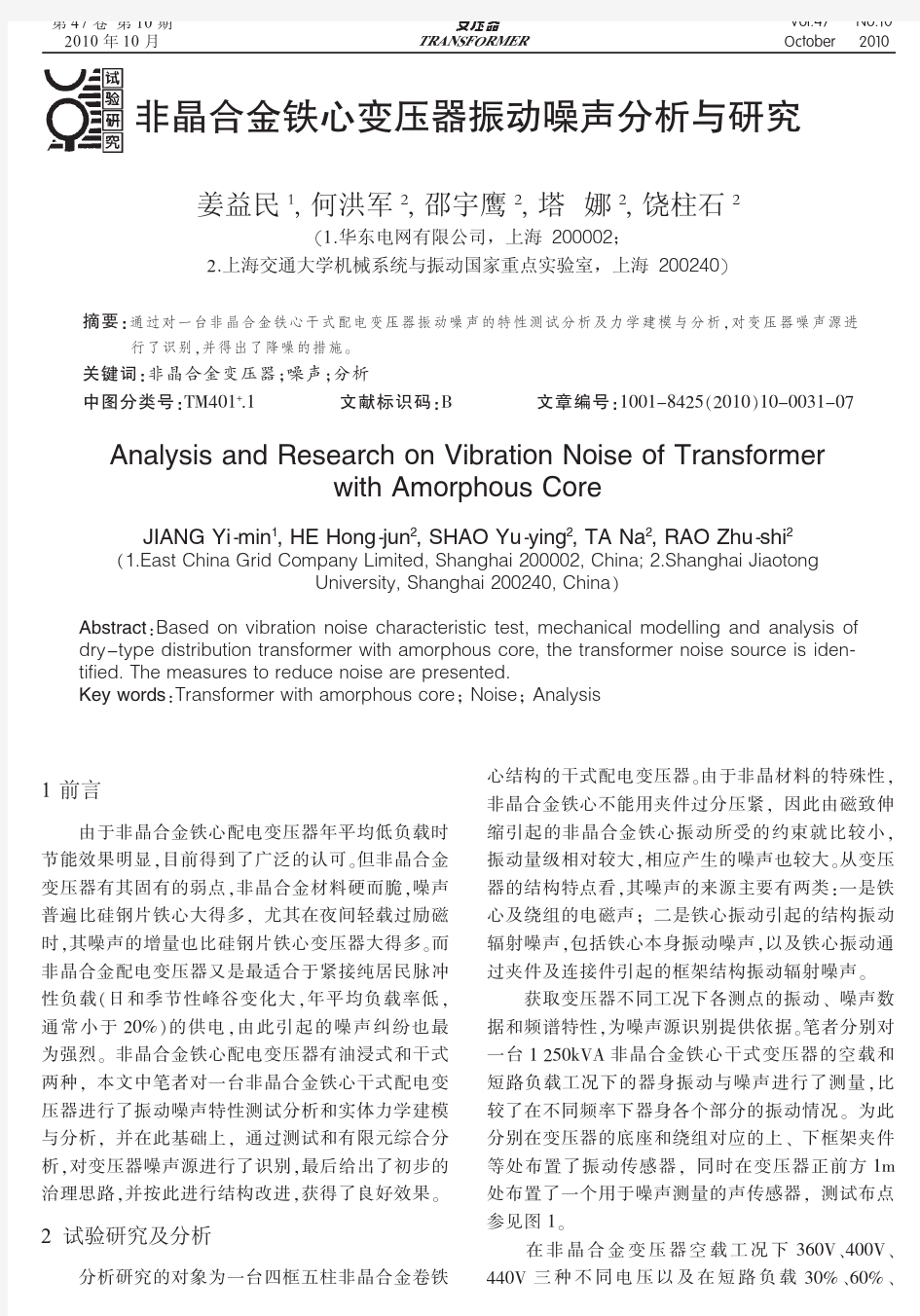

获取变压器不同工况下各测点的振动、噪声数据和频谱特性,为噪声源识别提供依据。笔者分别对一台1250kVA非晶合金铁心干式变压器的空载和短路负载工况下的器身振动与噪声进行了测量,比较了在不同频率下器身各个部分的振动情况。为此分别在变压器的底座和绕组对应的上、下框架夹件等处布置了振动传感器,同时在变压器正前方1m 处布置了一个用于噪声测量的声传感器,测试布点参见图1。

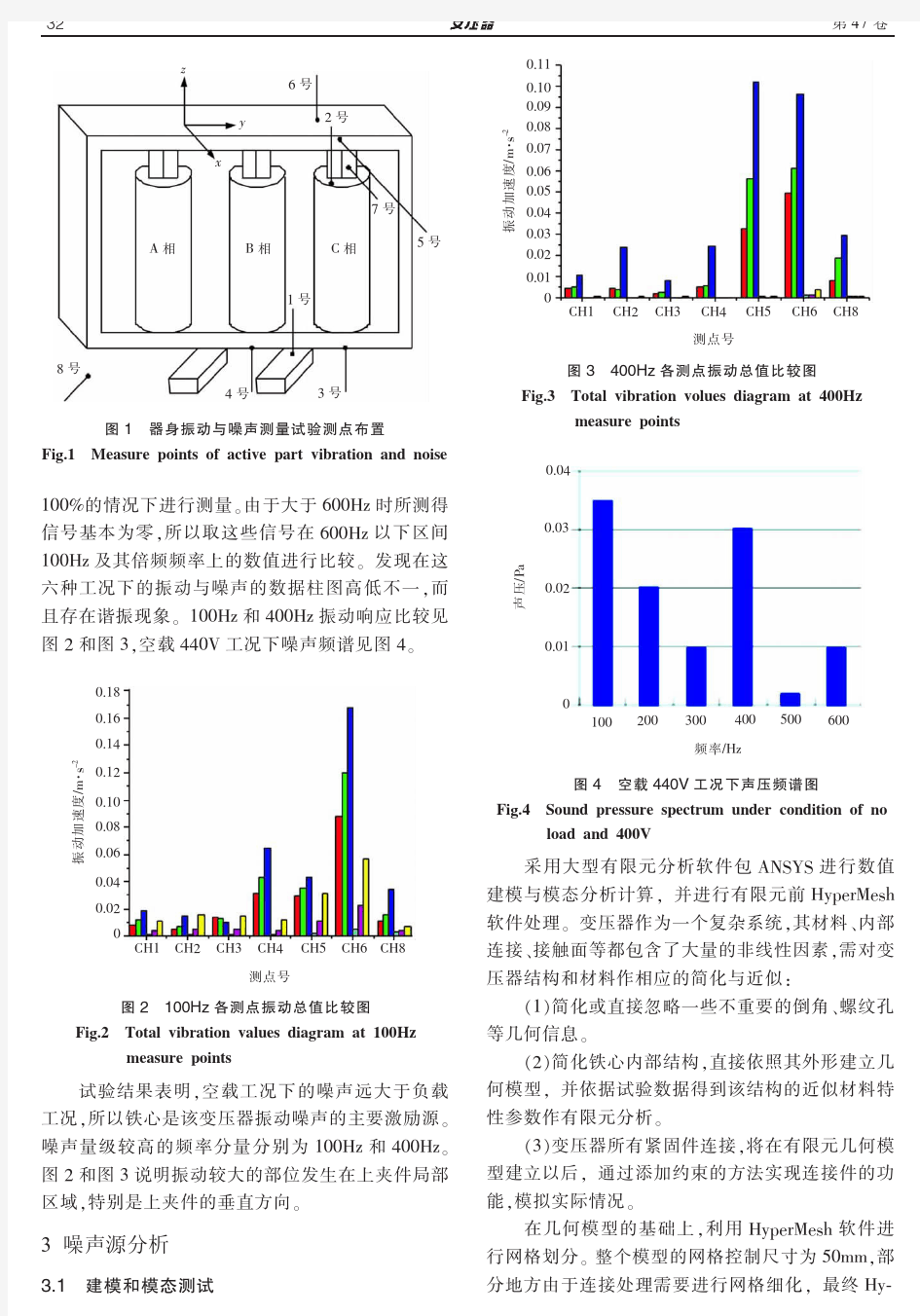

在非晶合金变压器空载工况下360V、400V、440V三种不同电压以及在短路负载30%、60%、

TRANSFORMER

第47

卷

z

y x

6号

2号

7号

5号

8号

1号

3号

4号

A 相

B 相

C 相

图1器身振动与噪声测量试验测点布置

Fig.1Measure points of active part vibration and noise

00.020.040.060.080.100.120.140.160.18CH6CH8

振动加速度/m ·s -2

测点号

CH1

CH2

CH3

CH4CH5图2100Hz 各测点振动总值比较图

Fig.2Total vibration values diagram at 100Hz measure points

0.010.020.030.040.050.060.070.080.090.10

0.11CH1CH2CH3CH4CH5CH6CH8

振动加速度/m ·

s -2

测点号

图3400Hz 各测点振动总值比较图

Fig.3Total vibration volues diagram at 400Hz

measure points

声压/

P a

频率/Hz

600

500

400

300

200

100

0.01

0.02

0.030.04

图4空载440V 工况下声压频谱图

Fig.4Sound pressure spectrum under condition of no load and 400V

32

姜益民、何洪军、邵宇鹰等:非晶合金铁心变压器振动噪声分析与研究

第10期perMesh 中的网格有限元模型见图5。

有限元模型所需的各部件子模型模态参数由模态试验获得,见图6。

分别对金属框架着橡胶垫和铁心悬挂状态下,采用锤击法测模态。并在ANSYS 计算中,通过对材料的弹性模量、密度以及泊松比进行修改,使得有限元计算结果能够与试验结果相符合,从而得到金属框架和铁心近似模态参数(密度、弹性模量和泊松比)。而绕组、垫块和压钉/螺母直接在振动台上获得。模态参数及单元设置参数见表1。

从图6可以看出,倍工频附近的器身模态以上夹件的局部振动为主,而400Hz 恰好是变压器器身的一个固有频率。

3.2谐响应分析

变压器的振动主要来源于铁心,其主要频率是

100Hz 及其倍频。在本次分析中,采用Full (完全法),由Frontal Solver 解算,变压器的简谐激励的频

率设为0Hz ~1000Hz ,分为10个子步,也就是在

100Hz 及其倍频上进行谐响应计算。

变压器的材料及各部分都简化为线性,对于线性系统其响应满足叠加定理,故本次分析用单位力进行分析。因为变压器铁心的振动是通过框架作用到变压器其他结构上的,铁心振动对框架作用的效果可以简化为框架受到铁心的激励。因此,分析中用幅值为1N 的分布简谐力作用在框架撑板与铁心接触的区域。谐响应计算结果见图7,上夹件、侧夹件中点以及铁心处响应最大值比较见图8。

3.3分析结果

由图8可看出,在简谐激励的情况下,变压器的

振幅最大的部件为上夹件,振幅最大的频率是在

400Hz ,其谐响应远远大于其他地方的响应。考虑变

压器的激励力频率主要在100Hz 这个基频上,故可

以初步判断在基频100Hz 处以及在上夹件的共振频率400Hz 处,结构振动辐射噪声比较大,这点与试验结果基本吻合。

3.4非晶合金变压器噪声源分析

图5

非晶合金变压器器身有限元单元模型图

Fig.5Finite element model of active part of

transformer with amorphoue

core

(a )51.151Hz

模态振型(b )95.407Hz

模态振型

(c )97.594Hz

模态振型(d )400Hz 模态振型

图6器身模态振型

Fig.6Vibration type of active part mould

表1

单元参数设置汇总表

Table 1

Unit parameters list

子模型泊松比

绕组0.3垫块0.3压钉/螺母

0.3

单元类型

SOLID45SOLID45BEAM188

单元参数

/mm ——直径:26

密度/t ·mm -3

弹性模量

/MPa 8.5e -91e -57.8e -9 2.1e -57.8e -9

2.1e -5

框架0.3SHELL63厚度:87.8e -9 2.1e -5铁心SOLID45— 5.925e -90.473e -5

0.3图7

箭头A 指向处位移响应频谱图

Fig.7Displacement response frequency spectrum

at direction of arrow A

2.52.2521.751.51.2510.75

0.50.250

100300500

70090011002004006008001000位移/(e -3m m )

频率/Hz

A

33

第

47卷

表2

理论与试验结果对比

Table 2Comparison between theoretic and

tested volues

根据上述分析的结果,器身整体动态特性分析结果见表2。

由表2可以看出,非晶合金变压器的噪声与变压器的振动状况基本保持一致,因此可以确认变压器的噪声主要是上夹件结构受激振动辐射的噪声,而非变压器的负载噪声。

4非晶合金变压器降噪分析

4.1

有限元分析

针对变压器噪声振动主要存在于上夹件的现象,对框架提出五个修改设计方案,并对其做了声辐射数字仿真计算,具体修改方案如下。

(1)对变压器的外框两侧及上部加加强筋,即两侧加梯形筋,上部加“L ”型筋。

(2)变压器的上侧加型钢,且除去两侧的裙边。(3)对变压器的框架上侧及两侧打孔。(4)变压器上框架加“十”字加强筋,不去裙边。(5)变压器上框架加“十”字加强筋,除去裙边。为了与修改后的方案进行对比,首先对未进行任何改动的变压器进行谐响应分析。在谐响应分析

时采用简谐激励力F (t )=F 0sin ωt ,其中不妨都取幅值

为1,激励频率为0Hz ~500Hz ,取5个子步分析,其谐响应载荷见图9。

经过上述谐响应振动分析可以知道,振动位移最大在激励频率为100Hz 和400Hz 时,见图10。以上谐响应分析也证明了这一点。为此笔者着重探究各方案在激励频率为100Hz 和400Hz 时的振动情

况,以及该频率下的声辐射情况。

4.2谐响应分析结果对比

表3为激励频率为100Hz 时五种改进方案与

原方案在三个方向的振动对比。由表3可以看出,当激励频率为100Hz 时,方案二、方案四和方案五都较原方案模型振动减小。

表4为激励频率400Hz 时五个改进方案与原方案三个方向的振动对比。由表4可以看出,当激励频率为400Hz 时,方案二、方案三、方案四和方案五

1.22e -3 3.16e -1

9.00e -5 6.36e -4 4.39e -41.60e -4

2.70e -4

6.60e -42.25

位移响应大小/m m

峰值频率/Hz

800

400200

0.511.5

22.5上夹件侧夹件铁心中点

图8上夹件、侧夹件中点以及铁心处响应最大值比较

Fig.8Maximum respose of upper clamp,side

clamp midpoint and core

图9变压器谐响应载荷示意图

Fig.9Load diagram of harmonic

response

of

transformer

(a )100Hz (b )300Hz

(c )200Hz

(d )400Hz

图10各频率段谐响应位移图

Fig.10

Harmonic response displacement diagram at different frequencies

34

姜益民、何洪军、邵宇鹰等:非晶合金铁心变压器振动噪声分析与研究

第10期

表3

激励频率为100Hz 时的谐响应

(x 、y 、z 三个方向最大位移值)

Table 3

Harmonic response of 100Hz excitation frequency

项目类别

原模型

x 向位移 3.264

y 向位移0.1106z 向位移0.3265总位移

3.868

方案一

2.1231.563

3.2693.976

方案四

方案五

0.021 1.3650.1200.11021.5460.32511.548

1.421

方案二

1.7713.544

2.9979

3.6418

方案三

2.9562.032

3.456

4.231

e -3mm

e -3mm

表4激励频率为400Hz 时的谐响应

(x 、y 、z 三个方向最大位移值)

Table 4

Harmonic response of 400Hz excitation frequency

项目类别

原模型

x 向位移 6.559y 向位移 3.269z 向位移7.365总位移

9.548

方案一

23.6762.36921.36531.236

方案四

方案五

3.702 3.6231.1005 1.3211.2735 1.189

4.372

4.159

方案二

1.2334.351

2.0754.9

方案三

3.6321.698

4.987

5.678

都较原方案模型振动减小。但方案一的振动位移比原模型大,说明在400Hz 激励下,两侧加梯形筋,上夹件加“L ”型筋并不能减轻振动。经过综合比较,各个方案在100Hz 及400Hz 激励下的振动响应情况,方案五是在原方案中降低位移幅值最好的方案。即在变压器的上框架加“十”字加强筋,可以明显改善振动的位移幅值。

4.3五种方案的声辐射计算

各方案在sysnoise 中声辐射分析流程:在文件

转换器CG2004里面将db 文件转换成fre ,即具有无阻尼的实部和有阻尼的虚部所形成的文件和cdb 文件。将所转换成的文件导入sysnoise 当中,并将

cdbde 10.0改为5.7,在位移选项B.C 栏中的slove

里的频率设置为0~500Hz,板厚设置为4mm,杨氏模量(EX )设置为无穷大,泊松比(nux )设置为1,运行计算可得到表5数据和图11~图15对比图形。

表5为激励频率分别是100Hz 和400Hz 时各

激励频率

原模型100Hz

61.5—

400Hz

65.3—

项目类别噪声降低幅度噪声

降低幅度方案一62.3-0.879.8

-14.5

方案二57.63.956.39

方案三64.1-2.662.3

3

方案四方案五54.854.26.77.353.152.512.2

12.8

表5

与原模型相比噪声降低幅度

Table 5Noise reduction compared with former model

dB

(

b )400Hz

(a )100Hz 图11方案一谐响应图

Fig.11Harmonic response diagram in Plan 1

(b )400Hz

(a )100Hz

图12方案二谐响应图

Fig.12Harmonic response diagram in Plan

2

(b )400Hz

(a )100Hz

图13方案三谐响应图

Fig.13

Harmonic response diagram in Plan 3

(b )400Hz

(a )100Hz 图14方案四谐响应图

Fig.14Harmonic response diagram in Plan 4

(b )400Hz

(a )100Hz

图15方案五谐响应图

Fig.15Harmonic response diagram in Plan 5

35

第

47

卷

图16测点布置图

Fig.16Distribution of measure points

0.010.020.030.050.06测点1测点2测点3测点4测点5测点6

振动加速度/m

·s -2

0.04(

a )100Hz

0.002

0.0040.0060.0080.010.0120.0140.0160.018

测点1测点2测点3测点4测点5测点6

振动加速度/m ·s -2

(b )200Hz

0.010.020.030.040.050.060.070.08测点1测点2测点3测点4测点5测点6

振动加速度/m ·s

-2

(c )300Hz

(下转第43页)

36

王世阁、卢勇、王延峰:变压器油相容性试验研究与强化油务管理

第10期单位

样品名称

试验状态

试验项目

介质损耗因数/%

击穿电压

/kV 电阻率(×1013)

界面张力/mN ·m -1

酸值

/mgKOH ·g -1

T501/%链碳C P

/%老化前

0.14575.6 3.0833.80.0040.3656单样老化 2.91652.80.1324.90.0180.257.1与环烷基0.17156 1.5426.10.011

0.2347.8与石蜡基 2.534580.2280.0210.0753.4老化前

0.06172 3.9340.0070.456.6单样老化 2.116580.2270.0170.1858.6与环烷基0.11751.6 2.5626.90.0060.2446.9与石蜡基 1.45357.20.4630.40.0180.1753.8老化前

0.11462.8 2.3726.90.0150.3956.1单样老化 3.711580.122.20.0340.2255.9与环烷基0.23860 1.3823.20.0160.246.9与石蜡基

1.995

57.6

0.23

24.9

0.031

0.17

54.1

大连

1号变

庄河

2号变

万宝

1号变

大连

续表

收稿日期:2010-05-31

作者简介:王世阁(1941-),男,河北唐山人,辽宁省电力公司高级工程师,从事变压器及供电设备方面的管理工作。

0.001

0.0020.0030.0040.0050.0060.0070.0080.009

测点1测点2测点3测点4测点5测点6

振动加速度/m ·s -2

(d )400Hz

图17各测点不同频率下的振动分量幅值比较图

Fig.17Diagram of vibration component amplitude of different frequencies at measure points

形板并去除裙边后,变压器框架上的振动能量分布的均匀性明显得到改善。

6结束语

本文中对一台非晶合金变压器进行了噪声分析,并对降低噪声提出了一些方法和措施,取得了良好的效果,为进一步对变压器降噪的研究提供了指导性的建议和基础。参考文献:

[1]马大猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002.

[2]马大猷.噪声控制学[M].北京:科学出版社,1987.[3]赵

枚.机械振动与噪声学[M].北京:科学出版社,

2004.

[4]

陈瑞石,周海亭,赵

枚.动力机械振动噪声学[M].上

海:上海交通大学出版社,1996.

收稿日期:2010-03-15

作者简介:姜益民(1961-),男,上海市人,华东电网有限公司高级工程师,长期从事变压器设计、检修、运行和技术管理工

作。

(上接第36页)

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

天威保变薄膜光伏示范电站成功并网

近日,由天威薄膜光伏有限公司自主研发建设、具有完全自主知识产权、处于国际领先水平的薄膜光伏示范电站成功

并网运行。经过近一个月的严格测试和监控,电站的各项技术参数正常,达到预期标准。

""""""""""""""""""""""""""""""""""""""""""""""

43

面?分类?数据库三成功登录的用户点击不同的分类即可跳转到不同的列表界面三 (3)新闻查看功能,录用户通过点击新闻列表界面的列表项三程序页面名称为newstext.xml三登录用户通过点击新闻列表的列表项即可跳转到详细信息查看界面,在该界面显示所选中的新闻的详细信息三 (4)图片查看,功能为实现详细新闻显示界面图片的查看三 登录用户在查看新闻的详细信息时,若该新闻有图片则可以点击图片可以调用系统的图片查看软件,进行图片的查看三(5)附件下载:详细新闻显示界面附件的下载三 5系统界面设计 系统用户界面是指用于和用户交流的外观二部件和程序等等三系统界面的设计,既要从外观上进行创意以到达吸引眼球的目的,还要结合图形和版面设计的相关原理,从而使得系统的设计变成了一门独特的艺术三通常应遵循以下几个基本原则: 5.1用户向导 设计用户界面首先要明确到底谁是使用者,要站在用户的观点和立场上来考虑设计软件三要作到这一点,必须要和用户来沟通,了解他们的需求二目标二期望和偏好等三设计者要清楚,用户之间差别很大,他们的能力各有不同三 5.2简单原则 简洁和易于操作是界面设计的最重要的原则三毕竟,软件建设出来是用于用户来查阅信息和使用服务三不需要在界面上设置过多的操作,堆集上很多复杂和花哨的图片三该原则一般的要求,是操作设计尽量简单,并且有明确的操作提示;软件所有的内容和服务都在显眼处向用户予以说明等三 5.3和谐与一致性 通过对系统中的各种元素使用一定的规格,使得设计良好的界面看起来应该是和谐的三或者说其应该看起来像一个整体三一致的结构设计,可以让浏览者对软件的形象有深刻的记忆;一致的导航设计,可以让浏览者迅速而又有效的进入在软件中自己所需要的部分;一致的操作设计,可以让浏览者快速学会在整个软件的各种功能操作三破坏这一原则,会误导浏览者,并且让整个软件显的杂乱无章,给人留下不良的印象三当然,一致性的设计并不意味着刻板和一成不变,在不同栏目下使用不同的风格,或者随着时间的推移不断的改版升级,会给浏览者带来新鲜的感觉三 6总结 智能建筑信息发布管理系统依据上述总体设计原则进行设计,在终端上实现智能建筑物信息管理中新闻二通知等沟通事务以及部分无纸化办公三大大提高了智能化服务的效率,避免了因沟通延误而造成的用户损失三 收稿日期:2015-2-19 作者简介:李明君(1981-),男,黑龙江牡丹江人,讲师,本科,研究方向为智能建筑三 汽车变速器的振动与噪声测试方法探讨张博强(郑州宇通客车股份有限公司,河南郑州450016) 【摘要】在我国经济发展中,汽车制造产业占据至关重要的地位。而消费者最为关心的是汽车性能的好坏和质量的优劣。作为一辆汽车的重要组成部分之一,汽车变速器的好坏尤为关键,它对汽车减震和汽车噪音的减小作用十分明显。本文从分析汽车变速器的震动与噪声的主要因素开始,并深入探讨减少这些因素对汽车性能影响的主要办法。 【关键词】汽车;变速器;振动;噪声 【中图分类号】U643【文献标识码】A【文章编号】1006-4222(2015)06-0235-02 由于汽车变速器对汽车减震和降低噪声的效果十分明显,所以对汽车变速器的深入研究十分重要三然而由于汽车变速器结构的复杂性,以及变速器与汽车各部分之间的配合效果与兼容性问题,对变速器性能的研究并不是一个简单的问题,想要提出一种行而有效的解决办法也不是一件容易的事情三以下是影响汽车变速器的振动和噪声主要因素,并对汽车变速器的振动与噪声测试方法进行了探究三 1影响汽车变速器的振动和噪声主要因素汽车的变速器结构较为复杂,它主要由齿轮二轴承以及箱体等组成三研究汽车变速器的振动与噪声问题,首先就要对变速器的这三个重要部位进行研究三由于在汽车运动过程中,变速器持续工作,就会因为不同的原因产生各种各样的振动和噪声三同时,由于变速器在装配过程中的各种偏差,受到的压力也不一样,因此变速器的振动和噪声的原因十分复杂,接下来本文将从轴承二齿轮和箱体三个方面来分析影响汽车变速器的振动和噪声的主要因素三 1.1汽车变速器轴承故障 汽车变速器轴承的优劣对汽车振动的影响十分明显,而振动的剧烈又会造成巨大的噪声,同时还可能引起汽车硬件的损坏三因此汽车变速器轴承的质量问题是汽车技术研究者和汽车制造商深入研究的一个问题,对汽车变速器轴承故障的检测也尤为重要三目前国内外许多汽车技术研究者都采用了专门的仪器来检测汽车变速器轴承故障三然而这些仪器对使用环境的要求十分苛刻,同时价格昂贵,并不适用于大多数情况,只能在实验室进行汽车试验等少数情况下使用三当汽车的变速器的轴承发生故障时,轴承旋转就会给汽车带来较大的振动,从而产生很大的噪声,同时,由于轴承的故障会压迫到齿轮的旋转,齿轮会因此产生严重的磨损,甚至会断齿三因此,有效地诊断出汽车变速器的轴承故障对汽车的减振和降噪十分重要三

齿轮传动噪声产生原因及控制 摘要:结合多年的实际工作经验,分析齿轮传动噪音的产生的原因,同时,就如何控制和减少噪音,提出了一些比较实用的方法,仅供相关人士参考。 关键词:齿轮传动、噪音、消除、共振、渐开线 齿轮传动的噪音是很早以前人们就关注的问题。但是人们一直未完全解决这一问题,因为齿轮传动中只要有很少的振动能量就能产生声波形成噪音。噪音不但影响周围环境,而且影响机床设备的加工精度。由于齿轮的振动直接影响设备的加工精度,满足不了产品生产工艺要求。因此,如何解决变速箱齿轮传动的噪音尤为重要。下面谈谈机械设备设计和修理中消除齿轮传动噪音的几种简单方法。 1 噪音产生的原因 1.1 转速的影响 齿轮传动若转速较高,则齿轮的振动频率增高,啮台冲击更加频繁,高频波更高。据有关资料介绍,转速在1400转/分钟时产生的振动频率达5000H。产生的声波达88dB形成噪音软。一般光学设备变速箱输出轴的转速都较高。高达2000~2800转/分钟。因此,光学设备要解决噪音问题是需要研究的。 1.2 载荷的影响 我们将齿轮传动作为一个振动弹簧体系,齿轮本身作为质量的振动系统。那么该系统由于受到变化不同的冲击载荷,产生齿轮圆周方向扭转振动,形成圆周方向的振动力。加上齿轮本身刚性较差就会产生周期振幅出现噪音。这种噪音平稳而不尖叫。 1.3 齿形误差的影响 齿形误差对齿轮的振动和噪音有敏感的影响。齿轮的齿形曲线偏离标准渐开线形状,它的公法线长度误差也就增大。同时齿形误差的偏离量使齿顶与齿根互相干扰,出现齿顼棱边啮合,从而产生振动和噪音。 1.4 共振现象的影响 齿轮的共振现象是产生噪音的重要原因之一。所谓共振现象就是一个齿轮由于刚性较差齿轮本身的固有振动频率与啮合齿轮产生相同的振动频率,这时就会产生共振现象。由于共振现象的存在,齿轮的振动频率提高,产生高一级的振动噪音。要解决共振现象的噪音问题,只有提高齿轮的刚性。 1.5 啮合齿面的表面粗糙度影响 齿轮啮合面粗糙度会激起齿轮圆周方向振动,表面粗糙度越差,振动的幅度越大,频率越高,产生的噪音越大。 1.6 润滑的影响 对啮合齿轮齿面润滑良好可以减少齿轮的振动力,它与润滑的方法有关。据有关资料介绍,齿轮箱中企图增加润滑油的数量,提高润滑油面的高度或用润滑粘度较高的润滑油来减少齿轮箱的振动和噪音其收效甚少。若采用齿轮啮合面上充分注入润滑的方法进行强制性润

电机噪音分析 电机 1引言 噪声是由物体的振动产生的,再通过空气或其它弹性介质才能传播到人的耳朵。它由很多杂乱无章的单调声音混合而成。其中20Hz~20000Hz是人们耳朵可以听到的频率。低于20Hz的波叫次声波,高于20000Hz的波叫超声波。 噪声直接影响人们的身体健康,太强或长时间噪声,会使人十分痛苦、难受,甚至使人耳聋或死亡。噪声是现代社会污染环境的三大公害之一。为了保障人民的身体健康,国际标准化组织(ISO)规定了人们容许噪声的标准,如表1。 表1 每天最长工作时间(h)8 4 2 - 噪声dB(A) 85 93 96 115(最大) 电机是产生噪声的声源之一,电机又在家庭、商业、办公室以及工农医等行业广泛而大量地应用着,与人民的生活密切相关。随着社会的进步,人们对污染环境的噪声提出了越来越高的要求与限制,尤其对与人们密切接触的家用电器更是如此。这方面,先进国家尤其重视。我国政府历来重视人民的健康,对限制噪声不遗余力。表2是我国产品标准规定的部分家用电器的噪声限值。 表2我国部分家用电器的噪声限值dB(A) 电冰箱(250升以下)洗衣机吸油烟机电磁灶吸尘器洗衣机镇流器空调器(2500W、分体式) 52 75 75 50 84 72 35 45 因此,尽量降低电机的噪声,生产低噪声的电机,给人们创造一个舒适、安静的环境是每个设计者与生产者的职责。 2电机噪声的分类 根据电机噪声产生的不同方式,大致可把其噪声分为三大类: ①电磁噪声;②机械噪声;③空气动力噪声。 3电磁噪声 电磁噪声主要是由气隙磁场作用于定子铁芯的径向分量所产生的。它通过磁轭向外传播,使定子铁芯产生振动变形。其次是气隙磁场的切向分量,它与电磁转矩相反,使铁芯齿局部变形振动。当径向电磁力波与定子的固有频率接近时,就会引起共振,使振动与噪声大大增强,甚至危及电机的安全。 根据麦克斯韦定律,气隙磁场中单位面积的径向电磁力按下式计算: 式中:B——气隙磁密 θ——机械角位移 μ0——真空磁导率 由于定、转子绕组中存在着主波磁势与各次谐波磁势,它们相互作用可以产生一系列的力波。 3.1主波磁场产生的力波 主波磁场B1所产生的径向力波为:Pr1=P0+P1,式中,是径向力的不变部分,它均匀作用于圆周上,使定子铁芯受到压缩应力。不变部分不会产生振动与噪声。P1=P0cos(2pθ-2ω1t-2θ0),其中p主波的极对数,ω1—主波的角速度,θ0—初相角。P1是径向力波的交变部分,这个力波的角频率是2ω1,即2倍的电源频率,它使定、转子产生2倍电源频率的振动与噪声。它的强度与气隙磁密的平方成正比。这在两极的大容量电机中,容易产生较大的影响,而在一般情况下,由于它的频率较低,其影响不显著。 3.2谐波磁场产生的力波 谐波磁场产生的力波所引起的振动与噪声,一方面与该力波的幅值大小有关,也与力波的次数有

汽车NVH介绍

1.NVH现象与基本问题 2.噪声与振动源 3.NVH传递通道 4.NVH的响应与评估 5.NVH试验 6.NVH的CAE分析 7.NVH开发 8.汽车声品质

动态性能 静态性能 汽车的性能 ?汽车的外观造型及色彩 ?汽车的内室造型、装饰、色彩?内室及视野 ?座椅及安全带对人约束的舒适性 ?娱乐音响系统?灯光系统?硬件功能 ?维修保养性能?重量控制 ?噪声与振动(NVH )?碰撞安全性能?行驶操纵性能?燃油经济性能?环境温度性能?乘坐的舒适性能?排放性能?刹车性能?防盗安全性能?电子系统性能?可靠性能 NVH 是汽车最重要的指标之一

汽车所有的结构都有NVH问题 ?车身 ?动力系统 ?底盘及悬架 ?电子系统 ?…… 在所有性能领域(NVH,安全碰撞、操控、燃油经 济性、等)中,NVH是设及面最广的领域。

什么是NVH? NVH : N oise, V ibration and H arshness ?噪声Noise: ●是人们不希望的声音 ●注解: 声音有时是我们需要的 ●是由频率, 声级和品质决定的 ●频率范围: 20-10,000 Hz ?振动Vibration ●人身体对运动的感觉, 频率通常在0.5-200 Motion sensed by the body, mainly in .5 hz-50 hz range ●是由频率, 振动级和方向决定的 ?不舒服的感觉Harshness ●-Rough, grating or discordant sensation

为什么要做NVH? ?NVH对顾客非常重要 ?NVH的好坏是顾客购买汽车的一个非常重要的因素. ?NVH影响顾客的满意度 ?在所有顾客不满意的问题中, 约有1/3是与NVH有关. ?NVH影响到售后服务 ?约1/5的售后服务与NVH有关

工艺

主持人:陈晓玉/ 工艺 、F b 、±F px 等几个评定指标控制;4)齿轮副侧隙,由 箱体中心距和齿厚减薄量控制。 对每一对齿轮都必须有上述4项基本要求,而且根据使用工作条件不同,这4项要求也各不相同。当然,这几个方面也并非单一条件起作用,它们之间既有一定联系,又有主次之分。就摩托车发动机而言,传动平稳性要求和齿轮幅侧隙要求应明显高于其它2个公差组的要求。2.1齿形的影响 用同一台发动机,在检测初级驱动齿轮完全合格的情况下,更换初级从动齿轮,在转速相同的条件下,判定噪声出现程度,分为无、轻微、中等、严重4级。 其结果为: 1)齿形误差影响最明显;2)齿形误差比齿向误差影响明显; 3)齿形误差比基节极限偏差影响明显。齿形参数对噪声的影响如表2所示。 表2 齿形、齿向、基节对噪声的影响组别 件号 f f F 对齿厚的影响:△E S =2△f a tg ?a?a3Y??3YD??? 2.6齿面粗糙度的影响 笔者在试验中还发现,个别齿轮在检测中虽各项检测参数均合格,齿形、齿向的检测曲线也在公差范围内,但曲线波动大,可见齿面粗糙度和磕碰、毛刺也是产生噪声异响的一个重要方面。 3解决措施 由于齿轮轮齿存在制造和安装误差、齿轮弹性变形、扭转变形、热变形等,均会使齿轮在啮合过程中产生冲击、振动和偏载,而靠提高齿轮制造和安装精度来改善齿轮的运转质量,又会增加齿轮的制造成本。过去人们总是力求使齿轮的精度尽可能地接近理论齿形,通过实践,采用齿顶和齿根修缘、齿向修形后,能有效地改善轮齿的啮合性能,提高运转平稳性及承载能力,降低噪声和振动,延长使用寿命。3.1从齿形方面入手3.1.1齿形的优化设计 齿形修形的基本原则:a )根据齿轮的材料、模数、负载大小及精度等,选取适当的修形量,一般在0.007~0.03mm 范围内[2]。修形量小,齿轮的制造误差大于齿形修形量,达不到目的;修形量大,重合度系数下降,适得其反。

传递路径分析 探究振动噪声问题的根源 LMS https://www.doczj.com/doc/087598463.html,b 传递路径分析提供了基于工程试验方法的系统级振动噪声解决方案,对关键零部件进行工程分析。 作为一个全面理解振动噪声问题的方法,TPA 有助于对振动噪声问题进行故障诊断,并对每个关键零部件进行性能目标设定。 在一个由多个子结构组成的复杂结构(诸如汽车、飞机或船舶)中,某一特定位置的振动噪声现象往往是由一个远处的振动源所引起的。例如,能量可以通过不同的路径从汽车发动机传入驾驶室内:通过发动机悬置、排气系统连接点,甚至间接地通过传动轴和底盘悬架传入到驾驶室内。进气和排气系统的空气传播也会对振动噪声问题有一定的影响。 强大的传递路径分析技术能够解决这类振动噪声问题,它可以帮助工程师在设计早期检测到问题产生的根源。LMS https://www.doczj.com/doc/087598463.html,b 提供高效的解决方案,以识别振动噪声问题及其产生的根本原因,并能够快速地评价设计修改。

从故障诊断到根源分析 传递路径分析(TPA)是用于识别和评价能量从激励源到某个接收位置的各个结构传播和声传播的传递路径。一旦对这些激励源及传递路径建模并量化后,系统优化就成为一个相对容易的设计工作。传递路径分析用于定量分析不同的激振源及其传递路径,并且计算出其中哪些是重要的,哪些对噪声问题有贡献,哪些会互相抵消。 激励源-路径-响应:系统级的方法 LMS https://www.doczj.com/doc/087598463.html,b传递路径分析是基于激励源-路径-响应的系统解决方案。所有的振动噪声问题都是始于一个激励源,然后通过空气传播或结构传播传递到一个可被人感知的响应位置。通过分析激励源及传递路径对响应的影响,并可以通过对其中的某几个因素进行调整,来解决振动噪声问题。传递路径分析的目标是计算从源到响应的各条路径的矢量贡献量,识别出传递路径中各零部件的NVH特性,并通过对其调整来解决特定的问题。最终,TPA通过合理选择各个零部件的特性以避免振动噪声问题,从而有助于产品优化设计。 完整的解决方案 LMS https://www.doczj.com/doc/087598463.html,b传递路径分析软件包包含各种分析功能,以帮助试验部门最大程度地节省时间和资源,是市场上最为广泛使用的TPA解决方案。LMS https://www.doczj.com/doc/087598463.html,b可以通过各个可能的角度来帮助客户解决问题——从简单系统到复杂结构。LMS https://www.doczj.com/doc/087598463.html,b TPA综合了一系列TPA

传递路径分析法 对复杂的汽车系统来说,如何找到一种既能较好地表征整车振动噪声特性,而其实现起来又较为简明、迅速的方法,一直是汽车NVH 研究人员孜孜以求的目标。近年来,基于频率响应函数(FRF )的车内噪声传递路径分析方法成为各大汽车公司和汽车研发中心的主要研究方向之一,这种方法从子结构传递函数的角度出发,在频域上描述了系统的振动噪声特性,为汽车噪声预测、振动噪声快速诊断等工作提供了一种快捷、精准的有利工具。此方法建立的模型中,一般把整个系统划分为几个较为独立的子结构,每个子结构都以频响函数来表征其结构特性,各子结构之间通过各种弹性元件相联结来传递信息。图2.1即为一个由动力总成和车身组成的简单汽车模型,在这模型里,汽车被划分成两个子结构,一个是车身子结构(以子结构A 表示),另一个是动力总成子结构(以子结构B 表示),二者之间通过动力总成悬置相联结。在研究过程中,可将此系统进一步理论化,把各子结构简化成一个个结构块,把联结子结构的各弹性元件(如动力总成悬置)简化成各个标量弹簧。这样,系统就以“结构块-弹簧”的形式表征出来,本章的主要工作即是研究这种“结构块-弹簧”与系统之间的关系,推导相关函数,建立基于频率响应函数的车内噪声传递路径分析方法[15][27~40]。 2.1、系统响应 假设一辆汽车受m 个激励力作用,每一个激励力都有x,y,z 三个方向分量(下面分别用k=1,2,3表示),每一个激励理分量都对应n 个特定的传递路径,那么这个激励理分量和对应的某个传递路径就产生一个系统的响应分量。以车内噪声声压作为系统响应,这个声压分量可以表示为: 其中,是传递函数,是激励力的频谱。 车内噪声声压受某个激励力作用,传递过来的所有声压成分之和可表示为: 车内噪声受所用激励力作用,传递过来的所有声压成分之和可表示为: 在式(2.1)中,激励力如果直接作用在车身,所对应的传递函数就是车身传递函数;激励力如果直接作用在车轴,所对应的传递函数就是从车轴到车身,再到车内声场的传递函数。传递路径分析中首先需要明确所需分析的激励点,这根据不同性质的问题而定。例如,车身问题只需考虑底盘与车身耦合处的力激励;整车问题就需考虑车轴处、发动机悬置减振器处、空气压缩机悬置鉴真处、甚至活塞和汽缸缸壁之间的力激励。明确所需分析系统的耦合点后,下步就需要估计各种耦合激励力和各种传递函数,工作量常常很大。本文只考虑了动力总成与车()() mnk mnk nk p H F ωω=?mnk H nk F ,3,3 1,11,1()() N N m mnk mnk nk n k n k p p H F ωω===== =?∑∑m m p p =∑

变速器是机械设备的重要零部件,与机械的平稳运行密切相关,因此,设备拥有者会十分注重变速器的正常运行。为了监控变速器的状态,学者们也提出了不少针对变速器产生振动信号的测量与分析方法。 为了保证变速器试验台能够安全正常可靠的运行,往往都会采用一些监测手段,连续的对变速器进行状态监测,并且用高速自动化的数据采集系统采集测量信号并处理:运行状态的监控是故障诊断的基础。在变速器的状态监控中最常见的有振动监测、噪声监测、温度监测、油液分析监测,振动信号能更迅速、更真实、更全面的反映出变速器的运行状态,能够很好的反映出齿轮、轴系、轴承的故障性质,采用振动监测作为状态监控与故障诊断的手段。变速器振动信号中携带着大量的运行状态信息,当变速器出现故障时,振动信号的一般就会出现能量分布以及频率成分发生变化的现象,通过这些变化来判断变速器运行状态及其故障性质与故障部位:以振动信号为手段进行状态监控,首先要采用正确合理的方式来拾取振动信号,例如对象的选择、传感器及其布置位置的选择等等,传感器拾取的振动信号通常是杂乱无章的,要对其进行预处理去除干扰,之后选取合适

的分析方法对振动信号进行变换处理,获得最敏感最有用的特征参数,以此为监控指标,对变速器进行状态监控。 变速器容易产生故障失效,因此,在使用过程中需要经常对其进行检测,但是变速器的测试过程比较繁琐,如果专门派人做变速器检测,将耗费大量人力,不如购置一台专业的变速器测试系统,将专业的工作交给专业的人去做,既节约人力又提升效率。四川志方科技有限公司研发的减速器测试系统采用模块化设计,依据国内外最新测试标准,结合用户测试需求,可完成各种精密减速器的生产出厂、性能测试及科研、教学演示。

Manatee软件电磁振动噪声分析 北京天源博通科技有限公司 褚占宇

利用Manatee软件分析丰田Prius2004电机电磁及振动噪声 Manatee软件是由法国EOMYS公司研发的,可以计算电机的电磁振动噪声的软件。北京天源博通科技有限公司是该软件在中国的代理商。 本文主要是利用Manatee软件分析丰田Prius2004款电机的电磁及振动噪声。 表1是丰田Prius2004电机的主要尺寸参数。 表1电机主要的参数 名称数据 定子外径/mm269.24 定子内径/mm161.9 气隙长度/mm0.75 铁心长度/mm83.82 转轴外径/mm110.64 极数/槽数8/48 1建模流程 首先打开Manatee软件。如下图所示。 选择电机类型,点击New Machine按钮,选择要编辑的电机类型。

在电机类型里面选择BPMSM,为内置式的永磁电机类型。P中输入极对数为4(注意这里是极对数不是极数)。 接着设置Machine Dimensions选项,在这里设置电机的定子外半径为134.62mm,定子内半径为80.95mm,转子外半径80.2mm,转子内半径为55.32mm。

计算出气隙长度为0.75mm。 设置定子轴向长度,定子硅钢片轴向长度为83.82,硅钢片的叠压系数设置为0.95。没有径向通风道和轴向通风口。 设置定子槽型,软件提供了多种槽型,选择相应的槽型进行设置。在这里选择槽型11,以下为具体的槽型尺寸参数。

当设置好后,可以点击Preview按钮,生成如下图所示。

定子绕组设置,Prius2004为3相双层,分布短距,绕线间距为5,并绕根数13,并联之路数1,每线圈的串联匝数9。 点击next按钮,选择3相双层,绕组跨距为5。 点击Preview按钮,生成如下图所示。 点击next按钮,设置并联之路数1,每线圈的串联匝数9。

液压设备在给人们带来诸多方便同时,液压系统的泄漏,振动和噪声,不易维修等缺点,也为液压系统的应用造成了障碍。尤其在现今随着技术水平不断提高,液压系统的噪声和振动也随之加剧,已经成为了限制液压传动技术发展的重要因数,因此,研究液压系统的噪声和振动有着积极的意义。 1,振动和噪声的危害 液压系统中的振动和噪声是两种并存的有害现像,从本质上说,它们是同一个物理现象的两个方面,两者互相依存,共同作用。随着液压传动的运动速度不断增加和压力不断提高,振动和噪声也势必加剧,振动容易破坏液压元件,损害机械的工作性能,影响到设备的使用寿命,而噪声则可能影响操作者的健康和情绪,增加操作者的疲劳度。 2,振动和噪声的来源 造成液压系统中的振动和噪声来源很多,大致有机械系统,液压泵,液压阀及管路等几方面。 机械系统的振动和噪声 机械系统的振动和噪声,主要是由驱动液压泵的机械传动系统引起的,主要有以下几方面。 1,回转体的不平衡在实际应用中,电机大都通过联轴节驱动液压泵工作,要使这些回转体做到完全的动平衡是非常困难的,如果不平衡力太大,就会在回转时产生较大的转轴的弯曲振动而产生噪声。 2,安装不当液压系统常因安装上存在问题,而引起振动和噪声。如系统管道支承不良及基础的缺陷或液压泵与电机轴不同心,以及联轴节松动,这些都会引起较大的振动和噪声。 2.2液压泵(液压马达)通常是整个液压系统中产生振动和噪声的最主要的液压元件. 液压泵产生振动和噪声的原因,一方面是由于机械的振动,另一方面是由于液体压力流量积聚变化引起的. 1,液压泵压力和流量的周期变化 液压泵的齿轮,叶片及拄塞在吸油,压油的过程中,使相应的工作产生周期性的流量和压力的过程中,使相应的工作腔产生周期的流量和压力的变化,进而引起泵的流量和压力脉动,造成液压泵的构件产生振动,而构件的振动又引起了与其相接触的空气产生疏密变化的振动,进而产生噪声的声压波传播出去. 2,液压泵的空穴现象液压泵在工作时,如果液压油吸入管道的阻力过大,此时,液压油来不及充满泵的吸油腔,造成吸油腔内局部真空,形成负压.如果这个压力恰好达到了油的空气分离

噪音振动分析在变速器校验台上的应用 摘要:传统的变速器校验台使用声级计测量变速器的噪音并通过校验人员人工判别变速器校验是否合格,由于环境噪音的客观存在和操作人员的主观因素导致校验结果可靠性不高。在江铃变速器校验台使用噪音振动分析系统,此系统通过加速度传感器将变速器表面的振动信号通过一系列数学变换转换为噪音能量,并使用阶次分析和频谱图直观的反映出各特征频率能量大小,从而可有效判断各运动部件的状态。噪音振动分析系统的引入大幅提高了变速器校验的科学性和可靠性。 关键词:噪音振动系统阶次分析频谱图变速器校验 1.概述 现代工程信号处理技术的高速发展,使得采用信号分析在变速器乃至汽车整车NVH(振动、噪音及舒适性)测试方面的应用也越来越广泛,其中频谱分析便是其中最常用的方法之一。频谱分析的数学基础是离散傅里叶变换(DFT)。该方法的一般过程是通过传感器以固定的采样频率采集时域信号,然后通过傅里叶变换得到频域信号,或者说频谱。由于平稳旋转机械中相关部件如齿轮、电动机等它们的工作频率(即特征频率)相对稳定,因此在频谱图可以很直观的反映出各特征频率能量大小,从而可有效判断各运动部件的状态。然而,当旋转机械的转速不平稳时则难以在频谱上判断出各运动部件的状态。例如在变速器总成加载校验中,就存在加载的过程同时转速也在不断变化的校验过程,这就需要新的处理方法。阶次分析就是近些年发展起来的,针对非稳态旋转机械状态检测和故障分析有效方法之一。 在江铃变速器校验台上使用的是德国Discom公司的Rotas噪音振动分析系统,通过加速度传感器将变速器的振动信号通过一系列数学变换转换为噪音能量并使用阶次分析将变速器输入轴、中间轴、输出轴的噪音信号分离,便于变速器的诊断。 2.阶次分析的基本原理 2.1.阶次的概念 阶次概念的提出,是为区别于传统频谱分析概念。阶次分析的本质上是基于参考轴转速的频率分析。 阶次O、频率f与参考轴转速n1之间的关系为: O =f/ n1 (1) 齿轮啮合频率的计算公式为:

汽车噪声主动及被动控制方法简述1前言 随着汽车工业的发展,汽车给人类的出行带来极大的便利,但同时也带来了噪声污染等社会问题。汽车噪声过大会影响汽车的舒适性、语言清晰度,甚至影响驾驶员和乘客的心理、生理健康,如果驾驶员长期处于噪声环境中容易引起疲劳造成交通事故和生命危险;同时,汽车噪声过大也会影响路人的身心健康,人们长时间接触噪音,会耳鸣、多梦、心慌及烦躁,或直接引起听力下降甚至失聪,其中由车辆噪音间接引发的交通事故,也并不鲜见。因此对汽车噪声进行控制就显得非常必要了。 为了治理汽车噪声污染,各国均制定有关标准,我国国家环境保护总局和国家质量监督检验检疫总局于2002年1月4 日联合发布了GB 1495—2002《汽车加速行驶车外噪声限值及测量方法》强制性标准,代替GB 1495—1979,并于2002年10 月1日实施。 表1 国内外车辆行驶噪声限值标准的比较(单位:dBA) 新标准是在参考ECE RS1《关于在噪声方面汽车(至少有4个车轮)型式认证的统一规定》基础上制定的。新标准的出台,改变了过去标准不科学、测试项目不完整的局面,为治理汽车噪声污染提供了有效的控制手段,对完善我国的汽车

噪声标准体系将起到积极的推动作用。 2汽车噪声来源 汽车是一个包括各种不同性质噪声的综合噪声源,按噪声产生的部位,主要分为与发动机有关的噪声和与排气系统有关的噪声以及与传动系统和轮胎有关的噪声。 (1)发动机发动机噪声包括燃烧、机械、进气、排气、冷却风扇及其他部件发出的噪声。在发动机各类噪声中,发动机燃烧噪声和机械噪声占主要成分。燃烧噪声产生于四冲程发动机工作循环中进气、压缩、做功和排气四个行程,快速燃烧冲击和燃烧压力振荡构成了气缸内压力谱的中高频分量。燃烧噪声是具有一定带宽的连续频率成份,在总噪声的中高频段占有相当比重。 表2 发动机机械噪声类型 机械噪声是指发动机工作时,各零件相对运动引起的撞击,以及机件内部周期性变化的机械作用力在零部件上产生的弹性变形所导致的表面振动而引起的噪声,包括活塞敲击声、气门机构声、正时齿轮声。燃烧噪声和机械噪声都是有发动机本体发出的,并且随着发动机转速的增加,噪声也增加。一般情况下,低转速时燃烧噪声占主导地位,高转速时机械噪声占主导地位。空气动力噪声是指汽车行驶中,由于气体扰动以及气体和其他物体相互作用而产生的噪声。在发动机中,它包括进气噪声、排气噪声和风扇噪声。实践表明,减少振动是降低噪声的根本措施。增加发动机结构的刚度和阻尼,是减少表面振动的办法,从而达到

路面噪声传递路径分析与优化 Transfer Path Analysis and Optimization of Road Noise 李朕王亮高亚丽王伟东 (泛亚汽车技术中心有限公司上海201209) 摘要:本文介绍了传递路径分析在路面噪声优化中的应用。借助HyperGraph的NVH分析模块,在纯仿真的环境下应用传递路径分析,在开发更早阶段找到问题根本原因。从本文的优化结果来看,基于纯仿真的传递路径分析周期短,优化效果好。 关键词:汽车NVH 路噪传递路径HyperGraph Abstract: Transfer path analysis was applied in road noise analysis. It is possible to find noise root cause in early stages of vehicle development process by using HyperGraph transfer path analysis in virtual environment. CAE based TPA is more efficient than test based TPA. Key Words: vehicle, NVH, road noise, TPA, HyperGraph 1 介绍 路面噪声是车辆NVH性能开发过程中控制的一个重要指标。它作为车内主要声源影响乘员舒适性。按照传递路径不同,路噪可分为结构传递声与空气传递声。本文介绍传递路径法(下文简称TPA)在结构传递声分析与优化中的应用。 结构传递路噪典型递路径如下。路面激励通过轮胎传递到轮心,轮心传入悬架,再通过悬架传递到车身。其中悬架与车身界面有多条传递路径。使用TPA方法能识别出噪声传递的主要路径和次要路径。随着建模、求解以及后处理的进步,基于仿真的TPA方法能够在早期快速准确的分析问题。 2 分析方法 影响路噪的主要因素有轮胎、悬架形式、衬套刚度以及车身侧底盘连接点的噪声传递函数。越软的衬套和轮胎隔振效果越好,对路噪越有利。但衬套过软会影响车辆的操控稳定性。为了不影响操控稳定性,本文重点关注车身噪声传递函数的优化。受限于燃油经济性的限制,传递函数优化不能以牺牲重量为代价。使用TPA方法识别出关键路径,能在不牺牲重量的情况下满足整车振动噪声的要求。

汽车变速器振动与噪声分析及控制方法研究 摘要:汽车变速器噪声是汽车的主噪声源之一。在人们对于车辆乘坐舒适性提出更高要求背景下,减振降噪就成为整个汽车行业的重要课题。研究变速器振动噪声产生的原因,针对变速器故障提出相应的优化设计方案,从而达到减振降噪的目的,具有一定的学术价值和重要的实际应用价值。文章分析了汽车变速器产生振动与噪声的主要因素,并对各影响因素的传导机理进行了具体的分析。阐明了通过增大轴的刚性、优化壳体的结构设计、合理设计齿轮等措施,可有效降低变速器噪声。关键词:变速器;振动;噪声;降低噪声 Analysis of Automotive Transmission Vibration and Noise and Control Methods Study Abstract: Many facts show that the noise of gearbox is one of the main sources of the automobiles’ noise. With the People’s requirement for more comfort of riding, vibration decreasing and noise absorption have been an important task of automobile industry. Study on the reasons that result in the gearbox’s vibration and noise, furthermore bringing forward an optimizing design for gearbox has some academic and practical value. The dominating factor of the vibration and noise of the transmission is analyzed, and the analysis on the transmission mechanism of the influencing factor is also carried through. What could effectively reduce transmission noise was explained, including increasing rigidity of the shaft, optimizing the structure of the shell, and rational designing of gear. Key words: transmission; vibration; noise; noise reduction 引言 机械式手动汽车变速器因结构简单,传动效率高,制造成本低和工作可靠等优点,在 不同形式的汽车上得到广泛的应用[1]。机械式手动变速器在今后相当长的时间里,依然会在我国中、重型汽车传动系统中占据着主导地位。变速器总成是汽车传动系统中重要总成部件,汽车变速器的动力学行为和工作性能对整车有重要的影响。许多实验结果表明,汽车 变速器噪声是汽车的主噪声源之一。当前,随着人民生活水平的提高,人们对汽车乘坐舒 适性提出了更高的要求,汽车变速器的振动噪声问题就成为当前汽车行业急待解决的问题 之一。首先,变速器振动常常会诱发与其相连接的部件的振动,从而影响整车的工作性能: 其次,齿轮噪声的频率一般处于200Hz~5000Hz的范围内,对这一频率范围的噪声人耳尤为 敏感:此外,由于变速器载荷和速度的提高,由此产生的齿轮噪声,比其它声源的噪声更突出。因此,从某种程度上说,控制了汽车变速器齿轮振动噪声也就大大提高汽车乘坐舒适性,解决汽车变速器的振动噪声问题,比以往显得更迫切[2]。 1 变速器噪声振动产生的机理 齿轮在机械传动中应用极为广泛,这是由于齿轮传动有很多优点,传动比稳定,速比 范围大,圆周速度高,传递功率大,效率高,工作可靠,寿命长。但是齿轮传动易产生噪声,尤其是在高速运转情况下更为突出,一般齿轮传动的噪声频率在20~20000Hz,这正是人的听觉最易感受的频率范围。噪声会使人疲劳,有碍人体健康,并会降低齿轮的使用寿命。因此,我们应尽可能地认识齿轮噪声的产生机理并采取相应的措施。汽车变速器是个 较复杂的齿轮机构,主要包含齿轮、传动轴、轴承和箱体等。变速器结构图如图1-1所示,汽车变速器的振动也是一个极为复杂的随机振动过程。据统计,在变速器的异常振动噪声中,90%以上是由齿轮、传动轴或滚动轴承引起的[3]。

电动机的噪声和振动 电机类2007-06-18 22:02:51 阅读140 评论0 字号:大中小订阅 通常电动机的噪声和振动是同时发生的。电动机噪声包括通风噪声、电磁噪声和机械振动噪声。由于电动机修理操作不当。造成电机修理后的噪声和振动增大。原因如下: 电机修理后的噪声和振动增大引起原因 一、机械方面引起: 1、转子固定键未拧紧,有松动现象。 2、未做风扇静平衡,或做的精度不够。 3、转子不平蘅,未做静、动平衡检查。 4、定、转子铁心变形。 5、转轴弯曲,定、转子相擦。 6、地脚固定不稳,安装不正,不牢固。 7、铁心及铁心齿压板松动。 8、零部件加工不同心,装配公差不合理。 9、电动机组装和安装质量不好。 10、端盖、轴承盖螺丝未拧紧,或装偏。 二、电磁方面引起的: 1、三相绕组不平蘅。 2、绕组有短路或断路故障。 3、电刷接触不好,压力过大、过小。刷质不合要求。 4、断笼或端环开裂,松动。 5、改极时,定、转子槽数配合不适合。 6、集电环的短接片与短路环接触不稳定。 7、电源供电质量不好,三相不平蘅,有高次谐波等等。 三、风方面引起: 1、风扇有缺陷或损坏,如掉叶、变形、风扇不平衡产生噪声合振动。 2、风扇在轴上固定不牢固。 3、风罩与风叶之间的间隙不合适,过小或偏斜。 4、风路局部堵塞。 三种噪声简易鉴别方法

一、通风噪声鉴别法: 1、去掉风扇或堵住风口,让电机在无通风气流情况下运转,这时如果电动机噪声消失或显著减弱,则说明是通风噪声引起的。 2、变测量噪声的位置进行鉴别,因为以通风噪声为主的电动机,在电动机进口处和风扇附近处噪声最强。 3、磁噪声和机械噪声有时不稳定,时高时低,而通风噪声通常是稳定的。 4、用外径和型式不同的风扇,在不同转速下试运转,如果电动机噪声有明显差别,则说明电动机噪声主要是通风噪声引起的。 5、械噪声或电磁噪声较大的电动机,往往振动也大,但通风噪声与电动机振动关系不大。 二、机械噪声鉴别法: 1、机械噪声与外施电压大小和负载电流无关。 2、如果噪声不稳定,时高时低,那就是机械噪声,因为通风噪声是稳定的。 四、电磁噪声鉴别法:电磁噪声大小随磁场强弱、负载电流大小以及转速高低而变,利用这个特征,可采取下面办法进行鉴别。 1、突然断电法:由于机械惯性比电磁过渡过程慢得多,突然断电,无电磁因素影响,这是电动机转速几乎不变。如果这是电动机噪声突然消失或显著降低,可断定是电磁原因产生得噪声。 2、改变电压法:由于异步电动机转速随电压变化不大,当改变电压时,机械噪声和通风噪声基本不变,但电磁噪声随电压变化很大。 3、对拖法:用一台低噪声电动机拖动有噪声得被试电动机,这是噪声降低消失,则说明被拖动得电动机噪声是电磁噪声。 4、如果电磁噪声是因绕组不对称,匝间短路等缺陷引起,则三相电流不平蘅,如因转子断笼或绕线转子三相绕组不对称引起,则定子电流有波动。 解决噪声和振动的修理措施 一、降低机械方面引起的噪声的措施: 1、紧固所有装配件上的紧固螺栓,保证端盖,轴承盖,定、转子铁心,固定键,齿端板,风扇座,集流装置等配合不松动。 2、选用的轴承和润滑油,选用超精研磨、波纹度小于.2μM的电动机专用轴承,可降低轴承噪声。 3、装配轴承时要采用合理工具,最好热套。装配轴承时严禁猛打猛敲,使轴承受力不均。 4、增强修配零部件的机械强度的精度。 5、校正转子平衡。 6、提高电动机组装质量,保证同心度,与机械设备联接要正确,做好确定中心工作。 7、电刷硬度适当降低,刷压要合适,电刷在刷盒内间隙要合适(一般0.1MM左右) 8、检查铁心的偏心情况,必要时可适当当车圆转子表面(控制切削量0.10-0.20MM)。 9、检查电动机轴伸盒集电环的偏摆,时之合格。

第1期(总第125期)机械管理开发 2012年2月No.1(S UM No.125) M EC HANIC AL M ANAGEM ENT AND DEVELOPM ENT Feb.2012 引言 变速箱主要经齿轮啮合达到变速、增加扭矩的作用,齿轮系经轴承安置在壳体上。实验证明,齿轮、轴承、壳体是变速箱振动和噪声的主要来源[1]。分析变速箱的振动和噪声的产生机理,应该首先着重分析齿轮、轴承、箱体的振动。 1变速箱振动和噪声现象及初步分析 讨论的变速箱是我公司设计的一款大扭矩多挡位变速箱,它由主箱、副箱两段式结构组成、性能优越,但在试验时发现了异常的振动和噪声;对其原因进行分析,发现有些齿轮啮合频率的倍频与壳体约束模态频率相近时,在测试振动和噪声信号功率谱中相同频率处出现峰值,引起变速箱的异常振动和噪声。2振动和噪声现象的发生原因详细分析2.1变速箱中齿轮啮合频率计算 1)定轴系中,齿轮的啮合频率为[2]: 式中:Z 为齿轮齿数;i 为频率的谐波,i=1,2,3…。对于有固定齿圈的行星轮系,其啮合频率为: 式中:Z r 为任一参考齿轮的齿数;n r 为参考齿轮的转速(r/min);n c 为转臂的回转速度(r/min),方向相反时,取正号;i 为频率的谐波,i =1,2,3…。 由式(1)与式(2)可知,齿轮副中的两个齿轮的啮合频率是相同的。当齿轮的转速变化时,啮合频率也随之而变,并且随着转速的升高,齿轮噪声增大。这是判断齿轮啮合频率的两个基本原则。再者,齿轮的啮合频率往往呈二次、三次等高次谐波出现在频谱中。齿轮噪声随转速增加而增加,但不是线性关系;转速越高,噪声随转速升高而上升的越缓慢。 2)齿轮编号表:本实验变速箱中各档齿轮编号见图1。 3)齿轮啮合频率计算:根据式(1)及(2),按图1齿轮编号算得齿轮的啮合频率,见表1。由于6档、7 档、8档、9档、10档时,各齿轮的啮合频率除14、15、16 号齿轮的为0外,其余均与1档、2档、3档、4档、5档对 应相同。 图1齿轮编号图 表1 齿轮啮合频率计算结果 挡位12345 R 1695695695695695695 2695695695695695695 3542542542542542542 4542542542542542542 5472472472472472472 6472472472472472472 7351351351351351351 8351351351351351351 9297297297297297297 10297297297297297297 11282282282282282282 12282282282282282282 13282282282282282282 14115285208331373116 15115285208331373116 16115285208331373116 2.2 变速箱壳体的有限元分析 图2变速箱箱体有限元模型 1)建立数学模型:对变速箱壳体,建立三维数学 f Z =nZ 60i .(1) f Z =Z r (n r ±n c )60 i .(2) 收稿日期:;修回日期:6 作者简介:董晓露(),女,山西浑源人,工程师,硕士,主要从事变速箱设计工作。D 66@6变速箱振动与噪声分析 董晓露 (中国重汽集团大同齿轮公司技术中心,山西 大同 037305) 摘要:分析了某变速箱试验时的异常振动和噪声原因。先对一台样机测试其各挡稳定过程的振动和噪声信号, 再对测得的信号进行功率谱密度分析。之后,运用Pro/Engineer 建立了变速箱壳体的实体模型,并用OptiStruc t 软件进行了壳体前端面加零位移约束的模态分析;计算了各挡齿轮的啮合频率,分析了壳体的模态频率与齿轮啮合频率对振动和噪声信号功率谱中峰值的影响。最后根据分析结果,提出对壳体的改进建议,以达到变速箱减振降噪的目的。 关键词:变速箱;振动和噪声;齿轮啮合频率;壳体模态中图分类号:TB533+.2 文献标识码:A 文章编号:1003-773X (2012)01-0053-02 53 2011-08-042011-10-01979-E-mail:https://www.doczj.com/doc/087598463.html,.