第24卷第3期高分子材料科学与工程

Vol.24,No.3 2008年3月

POLYMER MATERIALS SCIENCE AND ENGINEERING

Mar.2008

轿车仪表盘的微孔发泡注射成型工艺

梁继才1,祁 伟1,李 义2,柳承德1

(1.吉林大学材料科学与工程学院; 2.吉林大学辊锻工艺研究所,吉林长春130025)

摘要:分析了轿车仪表盘的传统注射成型工艺和微孔发泡注射成型工艺,研究了熔体温度、注射时间、浇口位置对两种成型过程的影响以及熔体的预注射量、气体发泡剂含量对微孔发泡注射成型泡孔尺寸、密度和填充过程的影响。研究结果表明:采用微孔发泡注射成型工艺可以节省原材料10%,注射压力降低了36.7%,锁模力降低了60.8%,冷却时间缩短了10%,收缩率减小了62.9%。关键词:轿车仪表盘;微孔发泡注射成型;工艺

中图分类号:TQ320.66+2 文献标识码:A 文章编号:100027555(2008)0320113205

收稿日期:2006210204;修订日期:2007207211

基金项目:/十五0国家重大科技攻关项目(2004BA907A1922)联系人:李 义,主要从事聚合物现代成型技术研究,E 2mail:L 2yi@https://www.doczj.com/doc/0817421013.html,

微孔(泡沫)塑料是以塑料为基本组分,含有大量气体结构的复合材料。微孔泡沫塑料的泡孔直径在100L m 以下,泡孔密度达1091/cm 3~10151/cm 3[1~3]。

微孔发泡注射成型工艺(简称Mucell)过程分为四个阶段[4,5]:(1)气体溶解:超临界状态下的气体在螺杆后退阶段通过机筒注射进入聚合物熔体形成气熔两相流体;(2)均匀成核:机筒内的熔体在高压下注射进入低压模腔,由于压差突然增大,气熔两相流体经历热力学不稳定状态,大量的成核点形成泡沫气室;(3)泡孔长大:气体扩散进入泡沫中,引起泡核膨胀;(4)成型:经模具成型和冷却,开模获得最终的微孔泡沫塑料制品。MuCell 注射成型技术具有注射压力低、锁模力小、节约原材料、成型周期短、可生产更薄壁制品和其它发泡技术无法成型的制品等优点,因而该技术在航天、汽车注塑件等领域获得广泛应用[6~8]。

1 微孔注射成型数值模拟系统控制方程及边界条件

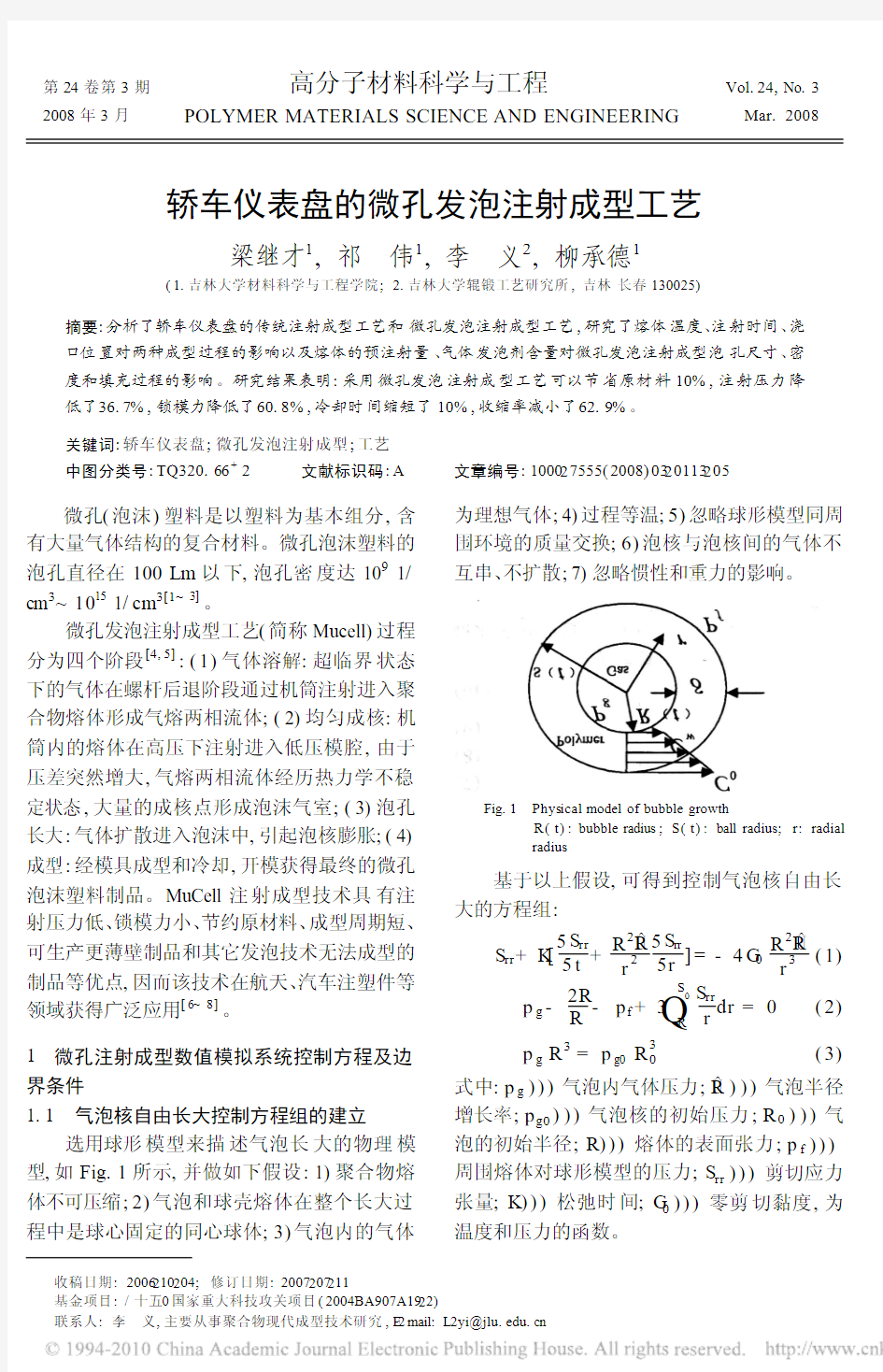

1.1 气泡核自由长大控制方程组的建立选用球形模型来描述气泡长大的物理模型,如Fig.1所示,并做如下假设:1)聚合物熔体不可压缩;2)气泡和球壳熔体在整个长大过程中是球心固定的同心球体;3)气泡内的气体

为理想气体;4)过程等温;5)忽略球形模型同周围环境的质量交换;6)泡核与泡核间的气体不互串、不扩散;7)

忽略惯性和重力的影响。

Fig.1 Phys ical model of bubble growth

R(t):bubble radius ;S(t):ball radius;r :radial radius

基于以上假设,可得到控制气泡核自由长大的方程组:

S rr +K [5S rr 5t +R 2?R r 25S rr 5r ]=-4G 0R 2?

R r

3

(1)p g -2R

R -p f +3Q

S

0R S rr r

d r =0(2)p g R 3=p g0R 3

(3)

式中:p g )))气泡内气体压力;?R )))气泡半径

增长率;p g0)))气泡核的初始压力;R 0)))气泡的初始半径;R )))熔体的表面张力;p f )))周围熔体对球形模型的压力;S rr )))剪切应力张量;K )))松弛时间;G 0)))零剪切黏度,为温度和压力的函数。

1.2黏度模型

气体和聚合物熔体的均相混合物黏度,采用了修正的Cross2WLF方程:

G(?C,T,p,U)=G0(T,p)f(U)#

[1+(G0(T,p)?C

S*

)1-n]-1(4)

式中:n、S*)))模型参数;U)))气体的体积分数;f)))气体体积分数的函数。

零剪切黏度G0公式方程:

G0(T,p,U)=D1exp[-

C1(T-T0)

C2+(T-T0)

]

(5)

式中:T0=D2+D3p;D1,D2和D3)))模型参数。

1.3边界条件

r=R处,S rr=-p g+2R

R

(6) r=S处S rr=p f(7) C(R+D)=C0(8) C(R)=C w(9)

r=R+D处,5C

5r

=0(10)

1.4求解气泡长大控制方程

联立(1),(2),(3)方程组及边界条件,求得气泡半径长大控制方程:

?R=V+R3

4G V

[(p g-p f)R-2R]-

R

3

dln Q

d t

(11)

2轿车仪表盘微孔注射成型数值模拟研究2.1计算模型及模拟条件

在本文中,运用三维有限元迭代法来预测熔体的流动路线,模拟熔体的流动过程。模拟过程主要包括:模型的建立、材料的选择与表征、流动过程分析、结果显示和输出等。

传统注射成型模拟条件:注射温度230e,注射时间6s,模拟材料PP;微孔注射成型模拟条件:注射温度230e,熔体注射时间4s,熔体的预注射量为90%,发泡剂CO2含量1%,泡孔密度10111/cm3,模拟材料PP。

2.2微孔注射成型工艺模拟分析

2.2.1传统注射成型模拟结果:模拟制件较大,因此采用两个浇口进浇,位置如Fig.2所示。模拟结果表明:采用(a)浇口位置时熔接痕少且较短,所需的注射压力和锁模力较小;采用(

b)浇口位置时,会出现较长的熔接痕,容易形成应力集中区,所需注射压力和锁模力最大。同时采用(a)的浇口位置比采用(b)所产生的气穴要少很多。因此采用(a)的浇口位置成型效果较好。

Fig.2Gate location

2.2.2微孔注射成型模拟分析

(1)浇口位置的选择:微孔注射成型模拟研究结果表明:采用Fig.2(a)的浇口位置熔接痕较短,且产生的气穴少;采用(b)的浇口位置,则会产生较长的熔接痕,容易形成应力集中区,产生的气穴也较多。此外达到相同效果时,前者的注射压力比后者要小20MPa,因此采用(a)所示的浇口位置进行微孔注塑效果较好。

(2)发泡剂含量:在微孔注射成型中,发泡剂含量是一个很重要的工艺参数。尽量使气体在聚合物熔体中的含量达到其溶解度。当发泡剂含量在一定范围时,随发泡剂含量增加,泡孔尺寸减小,密度增大。发泡剂含量太低,成核时不能得到足够小和足够多的气泡核,不能生产出微孔尺寸级别的塑料制品;发泡剂含量过高,则导致一部分气体不能溶解到聚合物熔体中,成核时这部分气体会优先进入已存在的气相中,导致制品中产生大气泡,同样不能得到微孔塑料件。模拟结果表明最佳发泡剂含量为1%。

(3)注射温度:注射温度太高,不仅会导致塑料降解,而且气泡容易破裂,致使泡内气体散逸,发泡数量减少;注射温度低,造成发泡剂扩散速度下降。为此,必须严格控制注射温度至一个适当值。实际生产中,在物料加工温度及外观质量允许范围内,宜尽量采用较高的温度加快熔体流动,缩短生产周期。根据模拟结果,选定注射温度为230e。

114高分子材料科学与工程2008年

(4)注射时间:为了获得泡孔尺寸较小且分布均匀的微孔塑料制件,塑料熔体应在极短时间内以高速充填模具,使气熔均相溶液注入型腔的同时开始发泡长大。根据模拟结果,注射时间为4s

时最佳。

2.3 模拟结果对比分析

2.3.1 注射压力:Fig.3为两种成型工艺注射压力p 的模拟结果比较。传统注射成型的注射压力最大值为79MPa,而微孔注射成型只需50MPa,注射压力降低了36.7%。这是由于超临界发泡剂CO 2与聚合物熔体混合后,熔体的玻璃化转变温度降低,因此降低了聚合物熔体的黏度,从而使注射压力明显降低。

2.3.2 锁模力:Fig.4为两种成型工艺锁模力F 的模拟结果比较。采用传统注射成型,最大锁模力为32464kN,而微孔注射成型的最大锁模力仅为12712kN,降低了60.8%。这是因为传统注射成型中为了减少制品的翘曲、消除缩痕,必须采用较高的保压压力,从而导致锁模力较大。而微孔注射成型工艺中树脂黏度大幅度

下降,省略了压实和保压阶段,利用泡孔内气体

压力自身保压来防止熔体冷却收缩,因此锁模力较小。

2.3.3 冷却时间:采用微孔注射工艺时,塑料用量比传统注射少,总热量减少,熔体黏度降低,剪切热也较小,从而缩短了微孔注射成型的冷却时间。传统注射的冷却时间为28.41s,微孔注射的冷却时间为25.60s,缩短了10%。微孔注射冷却时间模拟结果如Fig.5所示。

2.3.4 收缩率:传统注射最大收缩率为9.467%,微孔注射最大收缩率为3.511%,减小了62.9%。传统注射成型在注射和保压阶段,

型腔内部压力并不均匀,压力小的部位收缩率较大,反之压力大的部位收缩率较小,导致同一个制品各部分的收缩率大小不同。而Mucell 工艺的优点是利用泡孔内的气压自身保压,且基本上均匀分布于整个注塑件内部,注塑件的收缩率较小。微孔注射收缩率模拟结果如Fig.6所示。

2.3.5 泡孔尺寸和密度:制件中泡孔半径R

115

第3期梁继才等:轿车仪表盘的微孔发泡注射成型工艺

随正交化厚度变化的模拟结果如Fig.7所示。正交化厚度是制件厚度的一种测量方法(无量纲),值在-1~1之间,其中0表示制件中心位置,-1和1表示制件表面位置。用正交化厚度表示制件中泡孔半径随制件厚度的变化情况,泡孔半径从制件中心最大逐渐向表面过渡到最小。根据本文模拟的工艺条件,得到的微孔塑料内部最大泡孔半径为34.6L m,表面最小泡孔半径为0.5L m,平均半径为17.6L m,泡孔密度为10111/cm 3。

2.3.6 材料用量:材料的节省与熔体的预注射量有关。在微孔注射成型中,为了节省材料,将注射量减少合适的体积,然后增加发泡剂的用量,型腔剩余体积由发泡剂发泡长大来填满。模拟结果表明,熔体注射量90%,发泡剂含量1%时较好,材料节省和保压补偿效果显著,泡

孔尺寸较小并且分布均匀。

Fig.8 HONGQI car instr ument panel by Mucell

3 轿车仪表盘微孔注射成型实验研究

以红旗轿车仪表盘为实验研究对象,选用PP 为原材料,采用工业级CO 2作为物理发泡

剂。PP 材料性能及实验工艺条件设定如下:

熔体密度0.77475g/cm 3;弹性模量1340MPa;热传导率0.17W/m #C;玻璃化温度135e ;熔体温度230e ;模具表面温度50e ;熔体注射量90%;熔体注射时间4s;冷却时间26s;发泡剂含量1%;泡孔密度10111/cm 3。

实验装置主要由注射机、模具、发泡剂输送系统三大部分组成。Fig.8为应用本文研究结果生产的红旗轿车仪表盘制件照片。生产应用效果较好。4 结论

采用微孔注射工艺成型轿车仪表盘,比传统注射成型工艺节省原材料10%,熔体的注射压力降低了36.7%,锁模力下降了60.8%,同时消除了厚壁部分的收缩,减少了薄壁部分的翘曲,提高了制品的强度,缩短了生产周期,充分体现了微孔注塑成型工艺的优越性。

参考文献:

[1] Suh N P.Macromol.Sym p.,2003,201:187.

[2] B aldwin D F,Park C B,Sun N P.Polym.Eng.Sci.,

1996,36(10):1425.

[3] Vanvuchelen J,Perugini C,Deweerdt M,et al .J.

Cellular Plas tics,2000,36(3):149.[4]

Matuana L M ,Park C B,B alatinecz J J.Cellular Polymers,1998,17(1):1~16.

[5] 彭响方(PENG Xiang 2fang),刘婷(LIU T i ng ),兰庆贵

(LAN Qing 2gui),等.材料导报(Materials Review ),2005,19(1):75~78.

[6] 辛颖(XIN Ying).国外塑料(World Plastics),2002;20

(3):22~24.

[7] 许忠斌(XU Zhong 2bin),吴舜英(WU Shun 2ying),黄步

明(HUANG B u 2ming),等.轻工机械(Li ght Industry Machi n ery),2003,(4):24~28.

[8] 傅志红(FU Zhi 2hong),王洪(WANG Hong ),彭玉成

(PENG Yu 2cheng).中国塑料(China Plasti cs),2002,16(8):78~79.

116高分子材料科学与工程2008年

Microcellular Injection Molding Process for Car Instrument Panel

LIANG Ji 2cai 1,QI Wei 1,LI Yi 2,LIU Cheng 2de 1

(1.College o f Ma terials Scienc e and Engineer ing ; 2.Roll Forging

I nstitute,Jilin Univer sity ,Cha ngchun 130025,China )

ABSTRACT :The conventional injection molding and microcellular injection molding (Mucell )

processings for car instrument panel were analyzed.The influences of melt temperature,injection time and gate location were studied.In addition,the influences of injection shot and gas foaming agent content on cell size,concentration and filling processing were also observed in Mucell.Research results show that with application of Mucell,the 10%raw material can be saved,the injection pressure is decreased by 36.7%,the clamp force is decreased by 60.8%,the filling time is shortened by 10%and the shrinkage is decreased by 62.9%.

Keywor ds:car instrument panel;microcellular injection molding;process

(上接第112页。continued from p.112)

Solution Property of Substitiuted Polyacrylates Containing

Nonlinear Optical Chromophore

XU Hong 2yao 1,2,FANG Min 2,WU Jin 2cui 2,GUANG Shan 2yi 1

(1.College o f Mater ial Scienc e and Engineer ing &State Ke y La boratory of Chemica l Fibers and Polymer ic Mater ials,Dong H ua University,Sha nghai 200051,China ; 2.School of Chemistry and Chemical Engine er ing and the Key La bor atory of Environment 2Friendly Polymer Mater ials of Anhui Province,Anhui

University,H e f ei 230039,China )

ABSTRACT:The study of Polymer solution and its chain structure is very important for the molecular design and application of materials.T he GPC/RI 2DV 2RALLS Multi 2detection technique was used to measure solution property of nonlinear optical polymer,substituted polyacrylates and carefully investigated the influence of the rigid conjugated side 2chain structure and the linked flexible chain structure between rigid conjugated group and major 2chain on the characteristic viscosity,unperturbed dimensions >0/M and Flory .s characteristic ratio C ].T he results show that unperturbed dimensions Keywor ds:multi 2detection GPC;polyacrylates;solution property;characteristic viscidity;Flory .s characteristic ratio C ] 117 第3期梁继才等:轿车仪表盘的微孔发泡注射成型工艺 气体辅助注塑成型的原理及优点 气体辅助注塑成型具有注射压力低、制品翘曲变形小、表面质量好以及易于加工壁厚差异较大的制品等优点,近年来发展很快。它在发达国家用于商业化的塑料制品生产差不多已有20多年。气体辅助注塑成型包括塑料熔体注射和气体(一般采用氮气)注射成型两部分。与传统的注射成型工艺相比,气体辅助注塑成型有更多的工艺参数需要确定和控制,因而对于制品设计、模具设计和成型过程的控制都有特殊的要求。 气体辅助注射成型过程首先是向模腔内进行树脂的欠料注射,然后把经过高压压缩的氮气导入熔融物料当中,气体沿着阻力最小方向流向制品的低压和高温区域。当气体在制品中流动时,它通过置换熔融物料而掏空厚壁截面。这些置换出来的物料充填制品的其余部分。当填充过程完成以后,由气体继续提供保压压力,将射出品的收缩或翘曲问题降至最低。 气体辅助注塑成型的优点: 低的注射压力使残余应力降低,从而使翘曲变形降到最低; 低的注射压力使合模力要求降低,可以使用小吨位的机台; 低的残余应力同样提高了制品的尺寸公差和稳定性; 低的注射压力可以减少或消除制品飞边的出现; 成品肉厚部分是中空的,从而减少塑料,最多可达40%; 与实心制品相比成型周期缩短,还不到发泡成型的一半; 气体辅助注塑成型使结构完整性和设计自由度大幅提高; 对一些壁厚差异较大的制品通过气辅技术可以一次成型; 降低了模腔内的压力,使模具的损耗减少,提高其工作寿命; 减少射入点,气道可以取代热流道系统从而使模具成本降低; 沿筋板和凸起根部的气体通道增加了刚度,不必考虑缩痕问题; 极好的表面光洁度,不用担心会像发泡成型所带来的漩纹现象。 运用气体辅助注塑成型技术后允许设计人员将产品设计得更加复杂,而模具制造商则能够简化模具结构。制品功能不断增加和制品组件的减少使得生产周期缩短,无须进行装配和后期修整工作。在成型CD托盘和机动车电子中心压配层板的生产中表明气体辅助注塑成型能够应用于薄壁制品的生产制造。尺寸稳定性的提高,制品残余应力的减少以及翘曲量的降低是气体辅助注塑成型技术的一个主要优点。气体辅助注塑成型技术的应用将变得越来越复杂多样。现在,可用气体辅助注塑成型技术生产质量从30g~18kg的制品。 序言及第一章 1.为什么塑料成型加工技术的发展要经历移植、改造和创新三个时期?(P2)第一段 2.移植期、改造期和创新期的塑料成型加工技术各有什么特点? 答:移植时期用移植技术制造的塑料制品性能较差,只能成型加工形状与结构简单的制品.而且制品的生产效率也比较低。这段时问虽然已经出现了几种改性纤维素类热塑性塑料,但其使用性远不如酚醛和脲醛等热固性塑料料,从而使压缩模塑等特别适合成型热固性塑料的制品生产技术;其一是塑料的成型加工技术更加多样化,从前一时期仅有的几种技术发展到数十种技术,借助这几十种技术可将粉状、粒状、纤维状、碎屑状、糊状和溶液状的各种塑料原材料制成多种多样形状与结构的制品,如带有金属嵌件的模制品、中空的软制品和用织物增强的层压制品等;其二是塑料制品的质量普遍改善和生产效率明显提高,成型过程的监测控制和机械化与自动化的生产已经实现,全机械化的塑料制品自动生产线也已出现;其三是由于这一时期新开发的塑料品种主要是热塑性塑料,加之热塑性塑料有远比热固性塑料良好的成型工艺性,因此,这一时期塑料成型加工技术的发展,从以成型热固性塑料的技术为重点转变到以成型热塑性塑料的技术为主; 进入创新时期的塑料加工技术与前一时期相比,在可成型加工塑料材料的范围、可成型加工制品的范围和制品质量控制等方面均有重大突破。采用创新的成型技术,不仅使以往难以成型的热敏性和高熔体粘度的她料可方便地成型为制品,而且也使以往较少采用的长纤维增强塑料、片状馍型料和团状模塑料也可大量用作高效成型技术的原材料。 3.按所属成型加工阶段划分,塑料成型加工可分为几种类型?分别说明其特点。 答:一次成型技术,二次成型技术,二次加工技术 气辅成型技术在注塑业中又称气体辅助住宿和中空成型,在近10年来发展起来的革新成型技术,也可说是注塑技术的第二次革命。目前该技术主要用于汽车、大型家电等大件注塑行业。 其主要原理是:先注入一定量的熔融塑胶(通常为90%-98%,以产品的总胶量而言)可通过分析计算+经验。然后再在熔融塑胶内注入高压氮气,高压氮气在熔融的塑胶内沿预设的路径形成气道(最好是和流向一致当然有特殊具体情况你决定)。使不到100%的熔融塑胶充满整个模腔,此后进入保压阶段,同时冷却,最后排气、脱模。高压氮气进入塑料后自然会穿越粘度低(温度高)和低压的部位,并中在冷却过程中利用气体高压来保压而紧贴模具壁成型。 此项技术除需传统注塑设备外,还需所体辅助注塑控制系统(新科益有MDI控制器)。 与传统的注塑成型相比,气体辅助注塑成型有下列优点: 1.减少内部的残留应力,从而减弱甚至完全消除翘曲变形状况,同时增加其机械强度和刚性。 2.成品壁厚部分的中央是中空的,可以减少原料,特别是短射和中空型的模具,塑料最多可以节约达30%。 3.减少或消除加强筋造成的表现收缩凹陷现象。 4.降低制品的收缩不均,提高制品的精密度。 5.设备耗减,大量减少锁模力,可以用小吨位的注塑机替代大吨位的注塑机。 6.利用气道来形成加强结构,提高成品的强度。 7.减少射入点。 8.缩短成期。 9.厚薄比大的制品也能通过气辅一次成型。 10。改变传统成品设计观念,能使用一体化设计来减少附属的零组件。 缺点: 1.由于所体具有压缩特征因而不容易作精确控制,加上对周围操作环境敏感,因此工艺的重复性与稳定性比传统工艺差。 2.国内技术和经验问题导致资源较浪费(废品率高)。 目前用于的产品有:汽车门把手、座椅、保险杠、门板、电视机外客、空调、冰箱、马桶........你说呢 曾做过:汽车门把手、门板、雪上摩托前罩三类7款。 气体辅助注塑成型的预注塑部分与普通注塑成型一样,主要增加了一个氮气注射和回收系统。根据注气压力产生方式的不同,目前,常用的气体注射装置有以下两种: (1)不连续压力产生法即体积控制法,如Cinpres公司的设备,它首先往汽缸中注入一定体积的气体(通常是氮气),然后采用液压装置压缩,使气体压力达到设定值时才进行注射充填。大多数的气辅注塑成型机械都采用这种方法,但该法不能保持恒定的高压力。 (2)连续压力产生法即压力控制法,如Battenfeld公司的设备,它是利用一个专用的压缩装置来产生高压气体。该法能始终或分段保持压力恒定,而且其气体压力分布可通过调控装置来选择设定。 气辅技术为许多原来无法用传统工艺注射成型的制件采用注射成型提供了可能,在汽车、家电、家具、电子、日常用品、办公自动化设备、建筑材料等几乎所有塑料制件领域已经得到了广泛地应用,并且作为一项带有挑战性的新工艺为塑料成型开辟了全新的应用领域。当前,气辅技术尤其适用于以下几方面的注塑制品: 管状、棒状制品: 如手柄、挂钩、椅子扶手、淋浴喷头等,采用中空的结构,可在不影响制品功能和使用性能的前提下,大幅度节省原材料,缩短冷却时间和生产周期。 大型平板制件: 如汽车仪表板、内饰件格栅、商用机器的外罩及抛物线形卫生天线等。通过在制件内设置内置式气道,可以显著提高制品的刚度和表面质量,减少翘曲变形和表面凹陷,且大幅度地降低锁模力,实现在较小的机器上成型较大的制件。 厚、薄壁一体的复杂结构制品: 如电视机、计算机用打印机外壳及内部支撑和外部装饰件等。这类制品通 1注射成型的原理、特点、应用 原理:将粒状或粉状的塑料从注射机的料斗送入配有加热装置的机筒中进行加热熔融塑化,使之成为粘流态的熔体,然后再注射机柱塞的压推作用下,以很高的流速通过机筒前端的喷嘴注入温度较低的闭合型腔中,经过一点时间的保压冷却定型后,开模分型即可从型腔中脱出具有一定形状和尺寸的塑料制件。 特点: 应用: 2注射成型的工艺过程 答:注射成型工艺过程包括成型前的准备,注射过程和塑件的后处理三部分。 (1)成型前的准备:原料外观的检查和工艺性能测定;原材料的染色及对料粉的造粒;对易吸湿的塑料进行充分的预热和干燥,防止产生斑纹、气泡和降解等缺陷;生产中需要改变产品、更换原料、调换颜色或发现塑料中有分解现象时的料筒清洗;对带有嵌件塑料制件的嵌加进行预热及对脱模困难的塑料制件选择脱模剂等。 (2)注射过程:加料、塑化、注射、冷却和脱模。注射过程又分为充模、保压、倒流、交口冻结后的冷却和脱模。 (3)塑件的后处理:退火处理、调湿处理。 3注射成型工艺参数:温度、压力、作用时间 温度控制包括料筒温度、喷嘴温度和模具温度。 料筒温度分布一般采用前高后低的原则,即料筒的加料口(后段)处温度最低,喷嘴处的温度最高。料筒后段温度应比中段、前段温度低5~10°C。对于吸湿性偏高的塑料,料筒后段温度偏高一些;对于螺杆式注射机,料筒前段温度略低于中段。螺杆式注射机料筒温度比柱塞式注射机料筒温度低10~20°C。 压力分为塑化压力和注射压力。 作用时间(只完成一次注射成型过程所需的时间)亦称成型周期。 4注射成型周期包括哪几部分? 答:注射成型周期包括(1)合模时间(2)注射时间(3)保压时间(4)模内冷却时间(5)其他时间(开模、脱模、喷涂脱模剂、安放嵌件的时间)。 合模时间是指注射之前模具闭合的时间,注射时间是指注射开始到充满模具型腔的时间,保压时间是制型腔充满后继续加压的时间,模内冷却时间是制塑件保压结束至开模以前所需要的时间,其他是是指开模,脱模,涂脱磨剂,安放嵌件的时间。 塑件的结构工艺性设计 材料成型加工与工艺学-习题解答(9-10- 11) 第八章注射成型 2.塑料挤出机螺杆与移动螺杆式注射机的螺杆在结构特点和各自的成型作用上有何异同? (p278)注射螺杆与挤出螺杆在结构上有何区别: (a)注射螺杆长径比较小,约在10~15之间。 (b)注射螺杆压缩比较小,约在2~5之间。 (c) 注射螺杆均化段长度较短,但螺槽深度较深,以提高生产率。为了提高塑化量,加料段较长,约为螺杆长度的一半。 (d)注射螺杆的头部呈尖头形,与喷嘴能有很好的吻合,以防止物料残存在料筒端部而引起降解。 (p221)挤出机螺杆成型作用是对物料的输送、传热塑化塑料及混合均化物料。 移动螺杆式注射机的螺杆成型作用是对塑料输送、压实、塑化及传递注射压力。是间歇式操作过程,它对塑料的塑化能力、操作时的压力稳定以及操作连续性等要求没有挤出螺杆严格。 3.请从加热效率出发,分析柱塞是注射机上必须使用分流梭的原因? (p278)分流梭的作用是将料筒内流经该处的物料成为薄层,使塑料流体产生分流和收敛流动,以缩短传热导程。既加快了热传导,也有利于减少或避免塑料过热而引起热分解现象。同时塑料熔体分流后,在分流梭与料筒间隙中流速增加,剪切速度增大,从而产生较大的摩擦热,料温升高,黏度下降,使塑料进一步的混合塑化,有效提高柱塞式注射机的生产量及制品质量。 6.试分析注射成型中物料温度和注射压力之间的关系,并绘制成型区域示意图。 (p298) 料温高时注射压力减小;反之,所需的注射压力加大。 8.试述晶态聚合物注射成型时温度(包括料温和模温)对其结晶性能和力学性能的影响。 (p297)结晶性塑料注射入模具后,将发生向转变,冷却速率将影响塑料的结晶速率。缓冷,即模温高,结晶速率大,有利结晶,能提高制品的密度和结晶度,制品成型收缩性较大,刚度大,大多数力学性能较高,但伸长率和充及强度下降。反过来,骤冷所得制品的结晶度下降,韧性较好。但在骤冷的时不利大分子的松弛过程,分子取向作用和内应力较大。中速冷塑料的结晶和曲性较适中,是用得最多的条件。实际生产中用何种冷却速度,还应按具体的塑料性质和制品的使用性能要求来决定。例如对于结晶速率较小的PET塑料,要求提高其结晶度就应选用较高的模温。 第三单元其他塑料模具简介随着塑料产品应用的广泛和塑料成型工艺的飞速发展,人们对塑料制品的要求也越来越高。近几年来,除了注塑模以外,在其他的塑料模具方面也有了很大的发展,如压制成型模具、真空成型模具、多色注塑模、气辅成型、高光注塑模等 课题七气体辅助注射成型及实例 学习目标 通过本课题的学习,你将了解气体辅助注射成型方面的基本知识,熟悉气体辅助注射成型的设计方法和制造特点等 学习内容 气辅成型原理、模具特点、辅助设备、成型工艺及特点等. 家用电器部件: 汽车塑料部件: 电子设备部件: 家具塑料部件: 气辅技术可在家电、汽车、家具、日常用品、办公用品等几乎所有塑料制件领域得到应用。采用气辅技术可以减少成型的锁模力,缩短成型周期,减少翘曲变形。同时,由于成型所需注射压力的降低,从而可以在较小的注塑机上成型较大的制品。从表面上看,气辅技术的优势源于利用高压气体把厚壁的内部掏空;从工程力学的原理上看,气辅技术的应用改变了材料在制品断面上的分布,使制件刚性和强度得以改善,承载力增加,这在汽车、飞机、船舶等交通工具的轻量化方面显示出了巨大且诱人的应用优势和前景。 气辅技术在美、日、欧等发达国家和地区正日益得到广泛应用,短短几年,该技术用于注塑制品成型的模具配套率已达10%。随着时 间的推移,在市场竞争极为激烈的情况下,更加完善的气辅技术一 定会为更多的塑料制件制造商所接受。气辅技术在国内的应用首先 体现在壳类制品和轿车内饰件等家电、汽车、仪器、仪表、家具等 行业。气辅技术的最大应用领域是家电产品,就日本电视机行业来说,64cm以上大屏幕彩电几乎90%以上采用气辅成型技术。目前,中国年产电视机2500万台,其中彩电1200万台。在彩色电视机份 额中,占20%左右的64cm以上大屏幕彩电有240万台,而且大屏 幕彩电的数量随市场的需求正逐年递增。在汽车注塑件方面,美国 福特汽车公司用气辅技术成型了汽车保险杠、汽车内饰件面板、仪 表板等,还有美国克莱斯勒复合概念车整个车身以气辅注射成型, 这些都为气辅技术在汽车注塑件上的应用开了先例。仿硬木家具在 外观上需要模拟木质材料较粗的圆柱或立方结构,而普通塑料加工 厂中必须采用的扁平板片结构具有冷却速度慢、材料收缩不易控制、制品翘曲变形严重等难以克服的障碍及料量大、成本高等缺点,传 统的注塑工艺很难解决这些问题,采用气辅注塑则可迎刃而解。 一.气辅技术的适用材料: 大部分热塑性塑料(增强或不增强的)可以使用气体辅助注射成型,在某种技术情况下也可用于热固性塑料如下:适用于气体辅助 注塑成型的材料 普通塑料PS ABS 非晶态 工程塑料PC PC/ABS PC/PBT PMMA PES PAR 第八章注塑成型过程 及注塑模具计算机辅助设计中的流变学问题 1.注塑成型过程的流变分析 1.1注塑成型过程简介 注塑成型,又称注射模塑,是热塑性塑料制品重要的成型方法。可用于生产形状结构复杂,尺寸精确,用途不同的制品,产量约占塑料制品总量的30%。近年来,热固性塑料,越来越多的橡胶制品,带有金属嵌件的塑料制品也采用注射成型法生产。精密注射成型,气辅注射成型,多台注射机共注射及注射成型过程的全自动控制等为注射成型工艺发展的新领域。 注塑成型的主要设备是柱塞式或螺杆式往复注射机,以及根据制品要求设计的注射模具。塑化好的熔体靠螺杆或柱塞的推力注入闭合的模腔内,经冷却固化定型,开模得到所需的制品(见图8-1)。 图8-1 典型注射成型设备示意图 注塑过程是循环往复、连续进行的。全部注塑过程由一个主循环和两个辅助工序组成,见图8-2。 图8-2 注塑过程循环示意图 与该过程相对应,一个循环中模腔内物料承受的压力随时间或温度的变化曲线如图8-3所示。图中各段时间的总和为一个注塑成型周期。 图8-3 典型注塑周期的程序图 1-柱塞前进时间;2-合模时间;3-开模时间;4-残余压力; a-静置时间;b-充模时间;c-保压时间;d-倒流时间;e-封口时间; f-封口后冷却时间 要得到令人满意的注塑制品,除掌握准确的时间程序外,还要借助于流变学理论,掌握模腔内的物料填充情况,即掌握流道和模腔内的压力变化程序和温度变化程序。 目前已经能够运用流变学和传热学理论,采用计算机辅助设计方法,数值计算模具设计中遇到的一些与流道设计、传热管路设计有关的问题,数字模拟流道和模腔内的物料填充图和压力、温度场分布图,为模具设计提供有价值的资料。 但是由于各种模具内流道形状复杂,模具温度不稳定,物料注射速度高,非牛顿流动性突出,流动过程间歇,所以对这样一个复杂的注射过程要求得其精确解几乎是不可能的。 下面首先运用流变学基本方程,结合若干经验公式,对注模过程中模腔内压力的变化进行分析,说明一些有意义的现象;然后介绍注射模具计算机辅助设计中的流变学方法。 一般螺杆式往复注射机及模具的功能区段可分为三段:塑化段,注射段,充模段。 塑化段同螺杆挤出机,物料在其中熔融、塑化、压缩并向前输送。 注射段由喷嘴、主流道、分流道、浇口组成,物料在其中的流动如同在毛细管流变仪中的流动。 充模段是关键,熔体由浇口进入模腔,发生复杂的三维流动以及不稳定传热、相变、固化等过程,流动情况十分复杂。 为简便起见,选择几何形状最简单的圆盘形模具和管式流道入口进行研究。 1.2 简化假定和基本方程 圆盘形模具和管式流道入口示意图见图8-4。设盘形模具的模腔半径为*R ,厚度为Z ,壁温保持为T 0 ,浇口在圆盘中心,半径为0R ,温度为 1T 的熔体从浇口注入模腔,并以辐射状从中心向四周流动。 图中取柱坐标系(r 、θ、z ),在圆盘中物料沿半径 r 方向流动,故r 方向为主流动方向,不同z 高度流层的流速不同,故z 方向为速度梯度方向,θ方向为中性方向。 图8-4 采用柱坐标系绘出的圆盘形模具和管式流道入口 1-温度为T 1的熔体;2-"冻结"的聚合物皮层;3-流前;4-喷嘴; 第4章 塑料注塑成型工艺 4.1 注射工艺参数选择 试模目的之一是为正式生产寻找最佳的成型工艺条件,因此试模的工艺选择应该严格遵守注射工艺规程,按正常的生产条件试模,这样才会使模具中存在的问题得到充分暴露,试模结果对修模才有指导作用。工艺参数选择主要是温度、压力和时间的选择。首次选择各个工艺参数时可以根据经验值、一般成型理论提供的参考值或设计时的CAE 模拟软件的给定值。 4.1.1温度 注射成型过程需要控制的有料筒温度、模具温度、喷嘴温度等。料筒和喷嘴温度决定熔体温度。 料筒温度的分布原则时从加料口到喷嘴由低到高的,这样能使塑料逐步塑化。料筒温度的选择与塑料特性的关系最大。每一种塑料有不同的流动温度(f t )或熔点(m t ),对非结晶塑料,料筒末端最高温度应高于f t ;对结晶型塑料,料筒末端最高温度应高于m t ,但它们都必须低于各自的分解温度d t ,即料筒末端最高温度范围在()f m t ~d t 之间。对于()f m t ~d t 区间狭窄或热敏性易分解的塑料,料筒最高温度应偏低,比()f m t 稍高即可;反之,对于()f m t ~d t 区间较宽或热稳定性较好的塑料,则可高些,即比()f m t 高的多,因为这样有利于成型和提高生产效率。 喷嘴温度通常应略低于料筒的最高温度,这样可以防止熔体在喷嘴处“流涎”,对热敏性塑料还可以避免喷嘴处因高速摩擦热带来过度的温升而导致分解现象。 此外,料筒和喷嘴的温度选择,还应考虑高聚物的平均分子量及其分布,塑料配方的组成、制品的形状及其厚薄、注射机的种类,以及其他工艺条件等因素,综合考虑,以便确定最佳的数值。 模具温度对制品的外观质量内在的性能影响很大,同时也影响注射成型的劳动效率。 热塑性塑料注射时,模具温度应低于料温,它是冷却定型过程。 模具温度的高低取决于塑料的特性(结晶与否)、制品的结构于尺寸、制品性能要求以及其他工艺条件。 无定型塑料熔体注入模腔后,不发生相转变,主要影响熔体粘度,影响充模速度。在顺利充模情况下,模温低可提高生产率。但对那些高粘度塑料,应采用较高模温,这样可调整制品冷却速率,以防止制品内外层温差过大而产生的凹痕、内应力和裂纹等缺陷。 气辅注塑与水辅注塑基于相似的工艺技术,因此,其适用范围也类似。那么,这两种技术之间的差别在哪里?这两种技术各自的适用范围都在哪里? 气辅注塑成型作为一项非常成熟的技术已经在塑料加工业有了多年的应用历史,其中该技术一个最重要的应用领域就是厚壁塑件的生产,例如生产手柄及其类似产品等。板型件或其他具有局部加厚区的塑件也是气辅注塑重要的应用领域。 与之相对应的水辅注塑成型技术却是一项新技术,从德国塑料加工研究所(IKV)公布水辅注塑技术的初步成果到现在还只有六个年头,然而,这种技术一直快速发展着。水辅注塑技术发明不久,人们便利用该技术加工出一种超市手推车配件。之后,人们利用水辅注塑成型批量生产的手柄与截面积大的杆形塑件。从实际生产来看,具有功能空间或流道的塑件开始越来越多地应用水辅注塑成型技术。 巴顿菲尔以IKV完成的基础研究和其在气辅注塑技术领域的经验为基础,开发出了组合式水辅注塑成型生产系统。该生产系统由压力产生器、压力控制模块和控制装置组成。同时,适应特殊要求的专用注射器组件也被开发出来。巴顿菲尔拥有经销商标名为“Airmold”(气辅注塑)和“Aquamold”(水辅注塑)的两种产品。 水与氮气的比较优势 气辅注塑技术被用于生产杆型部件时能够减轻部件重量与周期时间。气辅注塑也有助于大幅降低或者完全消除平面塑件的壁厚区域、变形和皱缩痕迹,从而提高塑件质量。 水的导热率约为氮气的40倍,热容量是氮气的4倍。除了普通模具冷却以外,注水会引起塑件的“内部冷却”,与气体相比,冷却时间缩短达70%,塑件达到所需脱模温度要快很多。同时,水也是一种不可压缩和价廉的介质。 用水来代替氮气将使模腔内表面质量更好。除了可以加工更大的部件以外,水辅注塑形成更均匀的壁厚,降低了残余壁厚。 水辅注塑与气辅注塑可以被用于不同的工艺方法中。他们在机器的使用方面并无不同,但在模具设计与工艺控制上有所区别。水辅注塑是类似气辅注塑的两步过程:首先模腔部分完全地被熔体填充;在第二步中,注射水形成空腔。 水辅注塑设备的特点 水辅注塑设备的设计必须满足与气辅注塑相近的条件。这是因为多数工艺技术是以气辅注塑为基础。但是,水辅注塑也有其自身的特点。从塑件上看,除排水与排除氮气相比更为复杂,需要通过重力以及通入压缩气体完成塑件的“排水”。为了防止腐蚀,水一定不能与模具表面接触。 水辅注塑需要极高的注水能力确保壁厚分布均匀以及高的表面质量。为此,巴顿菲尔开发出了合适的压力控制模式。供水装置在极高的流速下运转,可以达到350bar的压力。为了把水注入到熔体中,必须利用截面积比气辅注塑大的注射组件,这对于水以足够速度渗透到熔体中是必不可少的。 巴顿菲尔的水辅注塑压力生成装置被设计成独立式装置,能同时向多台注塑机提供压力。通过Unilog B4移动控制装置对水压调控组件进行控制,一般来说,它们也可以被用在其他制造商出品的机器上。 气辅与水辅的经济性对比 为了对塑件的经济生产做出正确决策,巴顿菲尔与科隆理工大学合作,利用实验性模具比较了以下5种工艺: 传统注塑 短射出气辅注塑 全射出气辅注塑 短射出水辅注塑 全射出水辅注塑 为了获得有意义的结果,有必要利用在所有工艺中都采易于处理的材料。然而,原材料制造商刚刚开始优化水辅注塑用材料。当由水辅注塑进行塑料加工时,一些材料易于形成泡沫、缩孔或侧槽。另外,还有一些材料会因为水的原因引起开裂、起泡与不可复制的性能。在一些玻纤填充材料中,玻纤可能会被洗掉,导致粗糙的内表面。因此,本实验选择了以下三种材料: 拜耳的PA66 Durethan BKV 30GH 杜邦的PBT Crastin T803 帝斯曼的PP。 塑件是在巴顿菲尔TM 4500/2800 Unilog B4注塑机上进行加工的。该塑机锁模力为4500kN,装备有用于气辅与水辅注塑模式的界面。水辅注塑模具一般比气辅模具要贵,其原因是制造模具所用的钢材不同。水辅注塑模具所用的钢材质量更高(坚固的镀镍层或氮化钛涂层对于保护水辅注塑模具不受腐蚀是必不可少的)。 1 气体辅助注塑成型是通过把高压气体引入到制件的厚壁部位,在注塑件内部产生中空截面,完全充填过程、实现气体保压、消除制品缩痕的一项新颖的塑料成型技术。传统注塑工艺不能将厚壁和薄壁结合在一起成型,而且制件残余应力大,易翘曲变形,表面时有缩痕。新发展的气辅技术通过把厚壁的内部掏空,成功地生产出厚壁、偏壁制品,而且制品外观表面性质优异,内应力低。轻质高强。现已开发成功气辅产品结构和模具设计包括浇注系统、进气方式和气道分布设计技术,气辅注塑工艺设计技术,气辅注塑工艺设计技术,气辅注塑过程计算机仿真技术,气辅注塑产品缺陷诊断与排除技术,气辅工艺专用料技术。 电视机、家电、汽车、家具、日常用品、办公用品、玩具等为塑料成型开辟了全新的应用领域,气辅注塑技术特别适用于管道状制品、厚壁、偏壁(不同厚度截面组成的制件)和大型扁平结构零件。 气体辅助装置:包括氮气发生和增压系统,压力控制单元和进气元件。投资约40--200万元(视规模和对设备要求的档次不同而不同)。气辅工艺能完全与传统注塑工艺(注塑成型机)衔接。 减轻制品重量(省料)可高40%,缩短成型周期(省时达30%,消除缩痕,提高成品率;降低注塑压力达60%,可用小吨位注塑机生产大制件,降低操作成本;模具寿命延长、制造成本降低,还可采用如粗根、厚筋、连接板等更稳固的结构,增加了模具设计自由度。通常6-18个月可收回增加的设备成本(具 体经济效益随制件而议)。 2 气体辅助注塑系统,这个先进的系统和技术,是把氮气经由分段压力控制系统直接注射入模腔内的塑化塑料裹,使塑件内部膨胀而造成中空,但仍然保持产品表面的外形完整无缺。 应用气体辅助注塑技术,有以下优点: 1)节省塑胶原料,节省率可高达50%。 2)缩短产品生产周期时间。 3)降低注塑机的锁模压力,可高达60%。 4)提高注塑机的工作寿命。 5)降低模腔内的压力,使模具的损耗减少和提高模具的工作寿命。 6)对某些塑胶产品,模具可采用铝质金属材料。 7)降低产品的内应力。 8)解决和消除产品表面缩痕问题。 9)简化产品繁琐的设计。 10)降低注塑机的耗电量。 11)降低注塑机和开发模具的投资成本。 12)降低生产成本。 气体辅助注塑技术,可应用于各种塑胶产品上,如电视机或音响外壳、汽车塑料产品、家私、浴室、橱具、 家庭电器和日常用品、各类型塑胶盒和玩具等等。 气体辅助注塑技术在注塑行业中必定被受广泛应用。 注射成型工艺过程—注射成型过程 各种注塑机完成注射成型的动作程序可能不完全相同,但其成型的基本过程还就是相同的。现以螺杆式注塑机为例予以说明。从料斗落入料筒中的塑料,随着螺杆的转动沿着螺杆向前输送。在这一输送过程中,物料被逐渐压实,物料中的气体由加料口排除。 在料筒外加热与螺杆剪切热的作用下,物料实现其物理状态的变化,最后呈黏流态,并建立起一定的压力。当螺杆头部的熔料压力达到能克服注射油缸活塞退回时的阻力(所谓背压)时,螺杆便开始向后退,进行所谓计量。与此同时,料筒前端与螺杆头部熔料逐渐增多,当达到所需要的注射量时(即螺杆退回到一定位置时),计量装置撞击限位开关,螺杆即停止转动与后退。至此,预塑完毕。同时,合模油缸中的压力油推动合模机构动作,移动模板使模具闭合。继而,注射座前移,注射油缸充入压力油,使油缸活塞带动螺杆按要求的压力与速度将熔料注入到模腔内。当熔料充满模腔后,螺杆仍对熔料保持一定的压力,即所谓进行保压,以防止模腔中熔料的反流,并向模腔内补充因制品冷却收缩所需要的物料。模腔中的熔料经过冷却,由黏流态回复到玻璃态,从而定型,获得一定的尺寸精度与表面粗糙度。当完全冷却定型后,模具打开,在顶出机构的作用下,将制件脱出,从而完成一个注射成型过程,参瞧下图。 图注射成型过程 1—合模注射;2—保压;3—螺杆预塑、制品顶出 按照习惯,我们把一个注射成型过程称为一个工作循环,而该循环由合模算起,为了明了起见,我们用下面工艺流程图表示。 合模→注射→保压(螺杆预塑)→冷却→开模→顶出制品→合模 注射成型过程包括加料、加热塑化、闭模、加压注射、保压、冷却定型、启模、制件取出等工序。其中,加热塑化、加压射、冷却定型就是注射过程中三个基本步骤。 ①加料。每次加料量应尽量保持一定,以保证塑化均匀一致,减少注射成型压力传递的波动。 ②塑化。塑料在进入模腔之前要达到规定的成型温度,提供足够数量 塑料注射成型理论知识试卷注 意 事 项1、考试时间:120分钟。2、请首先按要求在试卷的标封处填写您的姓名、准考证号和所在单位的名称。3、请仔细阅读各种题目的回答要求,在规定的位置填写您的答案。 4、不要在试卷上乱写乱画,不要在标封区填写无关的内容。 请将判断结果填入括号中,正确的填“√”,错误的填“×”。每题1分,共20分)( )1. 市场经济的功利性原则不容易诱使人们淡漠精神价值,追求享乐主义。( )2. 职业道德有利于协调职工与领导之间的关系。( )3. 掌握扎实的职业技能和相关专业知识是提高产品和服务质量的前提。( )4. 没有职业道德的人干不好任何工作,但职业道德不是人事业成功的重要条件。( )5. 文件礼貌不是一生一世的事情。( )6. 在设计带螺纹的塑料件时,螺纹的精度和表面粗糙度可以参考金属螺纹的相关要求。( )7. 在设计带嵌件的螺纹时,从将嵌件在塑件中可靠固定的角度出发,应考虑防止嵌件和塑件间的相对滑动和转动。( )8. 在为设计模具而选择注射机时,如果从注射量的角度出发,应保证注射机的额定注射量大于模具所成型的所有塑料件和相关浇注系统的总重量之和。( )9. 在为设计模具而选择注射机时,如果从注射量的角度出发,应保证注射机的额定注射量乘以80%左右后大于模具所成型的所有塑料件和相关浇注系统的总重量之和。( )10.在为设计模具而选择注射机时,如果从注射压力的角度出发,应保证注射机的额定注射压力大于工艺所需要的压力。 ( )11.从安装及定位的角度出发,模具上的定位圈和注射机上的定位孔应用过渡 配合。 考 生 答 题 不 准 超 过 此 线 ( )12.在校核注射机的开模行程时,对于单分型面模具,应保证注射机的开模行程比塑料件的高度大6至8mm 。( )13.在校核注射机的开模行程时,对于双分型面模具,应保证注射机的开模行程比塑料件的高度和浇注系统的高度之和大6至8mm 。( )14.结晶型的高分子材料中存在着球晶结构和无定型区域,而在球晶内部也不完全是晶体,还存在部分无定型区。( )15.热固性塑料在成型加工过程中,中存在纤维状填料的取向,不会发生分子取向,所以,对热固性塑料就不讨论分子取向问题。( )16.所有的塑料材料(不论是热固性还是热塑性)都必须考虑大分子链的取向对制品性能〔尤其是力学性能〕的影响。( )17.高分子材料一般可分为三大类:塑料.橡胶和纤维,但这三者之间没有严格的界限,因此,对同一高分子材料,既可以做成塑料制品,又可以做成弹性体,还可以做成纤维。 ( )19.任何聚合物,在玻璃化温度时某些性能(如黏度.自由体积等)均为常数。扩散 系的。 40题。选择一个正确的答案,将相应的字母填入前面的括号中。每题2分,共40分)( )21.预塑结束松退时,螺杆后退的动力来自( )。A :注射油缸 B :熔胶油马达 C :座移油缸 D :顶针油缸( )22.为顺利取出制品,一般模板间最大开距取成型制品最大高度的( )。A :2~3倍 B :3~4倍 C :4~5倍 D :5~6倍( )23.为了便于取出制品,一般动模板行程要大于制件高度的( )。 A :1倍 B :2倍 C :3倍 D :4倍 ( )24.立式注塑机主要用于注塑量在( )以下,成型多嵌件的制品。 A :40cm 3 B :60 cm 3 C :80 cm 3 D :100 cm 3 ( )25.主要用于加工厚壁制品和热稳定性差的高粘度物料的喷嘴是( )。 A :混色喷嘴 B :短式喷嘴 C :双流道喷嘴 D :以上都是 ( )26.蓄能器是储存和释放液体压力的装置,在注塑机是作为( )。 A :主动力源 B :辅动力源 C :热交换器 D :过滤器 ( )27.喷嘴的圆弧半径大于主浇道口半径,会产生( )。 A :熔料外溢 B :制品飞边 C :制品缺陷 D :以上全是 ( )28.在生产车间,注塑机的布置要注意注塑机( )。 A :四周环境 B :操作方便 C :采光通风 D :以上全是 第四章:注塑成型五大要素解析 章节前言:对于学习注塑成型技术的基础知识,单纯地效仿前辈的作业方式或一味地看书面的理论知识未必能够快速提升自身的技能。应首先理解注塑成型的各工艺要素,说到工艺要素可能大家都能说出来,如:压力、速度、位置、时间、温度、环境等,但要做到真正理解并合理的运用并非易事,有的甚至十年、二十年都不一定能完全理解其相互关系,因为本行业的从业者每天都需要跟这几大要素打交道,所以理解每个要素至关重要,下面就各大要素来作重点 1. 2., 。 1 。 较好,在填充时其型腔阻力小,一般情况下可使用较低的射胶速度来填充型腔。如ABS、HIPS、GPPS、POM、PMMA、PC+ABS、Q胶、K胶、HDPE、等常用的中粘度塑料其流动性稍差,在产品外观光泽度要求不高或产品肉厚适中(产品壁厚或骨位厚度达1.5MM以上)的情况下射胶速度可用中速来填充,反之需依照产品结构或外观要求来适当提高填充速度。如PC、PA+GF、PBT+GF,LCP等工程塑料流动性较差,在填充时一般需要高速射胶,尤其是增加GF(玻璃纤维)的材料,若射胶速度过慢则造成产品表面浮纤(表面银纹状)严重。 2.熔胶速度的控制;此参数在日常工作中是最容易被忽略的工艺之一,因大多数同仁认为该工艺对成型影响不大,参数随便调整都能做出产品来,但在注塑成型中熔胶参数是同射胶速度一样重要的,熔胶速度可直接影响到熔体混炼效果,成型周期等重要环节,在后面的章节中会作详细的介绍。 3.开锁模速度的控制;主要针对不同的模具结构来设置不同的参数,如两板平面模具在启动锁模低压前调整高速锁模及在产品脱离模具型腔后调整至快速开模可有效提高生产效率。但有行位的模具在调整开锁模的速度时需根据行位的 4. 然; 3. 1. 在考50G130MM, 算不来),至于如何用射胶位置控制各种成型制品的不良现象,在后面的章节将会详细讲解。 2.熔胶位置的控制; 概括地理解为应对成型制品的所需射胶量来设置熔胶距离,多数同仁无视熔胶的三段切换位置,只会关注熔胶终点位置,当然;一般难度的成型制品在调整熔胶位置时不必对其进行快慢速或高低背压的切换,照样可以达到所需 气辅注射成型及设计要点 晓黎吴崇峰屈春起(天津科技大学天津300222) 摘要:概述了气辅注射成型过程中材料的选择、气道及模具的设计 关键词:气辅注射气道模具设计 气辅注射成型GRIM( Gas-Assisted Injection Mold-ing)为一种新型的注射成型工艺,近几年已在国外得到广泛的应用,国内的使用也越来越多。其原理是利用压力相对低的惰性气体(氮气因为价廉安全又兼具冷却剂的作用而被常用,压力为0.5一300 MPa)代替传统模塑过程中型腔内的部分树脂来保压,以达到制品成型性能更加优良的目的。 1气辅注射成型的优点 气辅注射成型克服了传统注射成型和发泡成型的局限性,具有以下优点: 1.1制件性能良好 (1)消除气孔和凹陷在制件不同壁厚连接处所设的加强筋和凸台中合理开设气道,欠料注射后气体导入,补偿了因熔体在冷却过程中的收缩,避免气孔和凹陷的产生。 (2)减少内应力和翘曲变形在制件冷却过程中,从气体喷嘴到料流末端形成连续气体通道,无压力损失,各处气压一致,因而降低了残余应力,防止制件翘曲变形。 (3)增加制件的强度制件上中空的加强筋和凸台的设计,使强度重量比比同类实心制件高出大约5,制件的惯性矩工大幅度提高,从而提高制件使用强度。 (4)提高设计的灵活性气辅注射可用来成型壁厚不均的制品,使原来必须分为几个部分单独成型的制品实现一次成型,便于制件的装配。例如国外一家公司原来生产的以几十个金属零件为主体、形状复杂的汽车门板,通过GAI M技术并采用塑料合金材料实现了一次成型。 1.2 成本低 (1)节约原材料气辅注射成型在制品较厚部位形成空腔,可减少成品重量达10%一50% (2)降低设备费用气辅注射较普通注射成型需要较小的注射压力和锁模力(可节省25%一50%),同时节约能量达30% (3)相对缩短成型周期由于去除了较厚部位芯料,缩短冷却时间可达50%正是基于这些优点,气辅注射适用于成型大型平板状制品如桌面、门、板等;大型柜体如家用电器壳体、电视机壳、办公机械壳体等;结构部件如底座、汽车仪表板、保险杠、汽车大前灯罩等汽车内外饰件。 2 成型材料的选择 理论上讲,所有能用于常规注射成型方法的热塑性塑料均适用于气辅注射成型,包括一些填充树脂和增强塑料。一些流动性非常好,难以填充的塑料如热塑性聚氨酷成型时会有一定困难;粘度高的树脂所需气体压力高,技术上也有难度;玻璃纤维增强材料对设备有一定的磨损。 在气辅成型过程中,由于制件的成型壁厚和表面缺陷在很大程度上由原料性能决定,改变过程参数对其影响并不很大,因此成型原料的选择极为重要。表1是用于气辅注射成型的常用塑料。 PA(聚酰胺)和PBT(聚对苯二甲酸丁二酸酯)具有独特的结晶稳定性,尤其适合用于气辅注射成型;PA6,PA66和PP也经常被用于气辅成型;一些部分结晶型树脂,成型时内部靠近气道一侧由于冷却速率相对较慢,无明显无定型边界层产生,但外侧因为模壁的陕速冷却会产生无定型边界层,从而影响制品质量;对于玻璃纤维增强塑料,在模壁处会产生轻微的分子定向,且在模壁下一定距离处(约距制品外表面1mm处)沿料流方向达到最大成型高强度制件可选用具有较高弹性模量的树脂,实际生产过程中应根据制件使用要求和具体成型条件选择合适的树脂材料。 气体辅助注塑成型技术简介 气体辅助注塑成型技术简介类型:气体辅助注塑成型是欧美近期发展出来的一种先进的注塑工艺,它的工作流程是首先向模腔内进行树脂的欠料注射,然后利用精确的自动化控制系统,把经过高压压缩的氮气导入熔融物料当中,使塑件内部膨胀而造成中空,气体沿着阻力{TodayHot}最小方向流向制品的低压和高温区域。当气体在制品中流动时,它通过置换熔融物料而掏空厚壁截面,这些置换出来的物料充填制品的其余部分。当填充过程完成以后,由气体继续提供保压压力,解决物料冷却过程中体积收缩的问题。 气体辅助注塑成型优点为什么人们对于气体辅助注射成型的兴趣如此之大呢?其主要的原因在于这种方法出现时所许诺的种种优点。成型者希望以低制造成本生产高质量的产品。在不降低质量的前提下用现代注塑机和成型技术可以缩短生产周期。通过使用气体辅助注射成型的方法,制品质量得到提高,而且降低了模具的成本。使用气体辅助注射成型技术时,它的优点和费用的节约是非常显着的。 1、减少产品变形:低的注射压力使内应力降低,使翘曲变形降到最低; 2、减少锁模压力:低的注射压力使合模力降低,可以 使用小吨位机台; 3、提高产品精度:低的残余应力同样提高了尺寸公差和产品的稳定性; 4、减少塑胶原料:成品的肉厚部分是中空的,减少塑料最多可达40%; 5、缩短成型周期:与实心制品相比成型周期缩短,不到发泡成型一半; 6、提高设计自由:气体辅助注射成型使结构完整性和设计自由度提高; 7、厚薄一次成型:对一些壁厚差异大的制品通过气辅技术可一次成型; 8、提高模具寿命:降低模腔内压力,使模具损耗减少,提高工作寿命; 9、降低模具成本:减少射入点,气道取代热流道从而使模具成本降低; 10、消除凹陷缩水:沿筋板和根部气道增加了刚度,不必考虑缩痕问题。第一阶段:按照一般的注塑成型工艺把一定量的熔融塑胶注射入模穴; 第二阶段:在熔融塑胶尚未充满模腔之前,将高压氮气射入模穴的中央; 第三阶段:高压气体推动制品中央尚未冷却的熔融塑胶,一直到模穴末端,最后{HotTag}填满模腔; 塑料注射成型工艺中成型零部件 摘要随着塑料制品在日常生活中的广泛利用,人们对塑料制品的质量与数量要求日趋提高,而国内塑料制造行业所掌握的技术普遍相对落后,要提高我国塑料行业的整体竞争力,对成型模具的研究与改进是必须的。实际上塑料注射所用的模具(简称注射模一一实现注射成型工艺的重要工艺装备)成型技术已成为衡量一个国家塑料制造水平的重要标志之一。本文介绍了几种塑料成型工艺中重要模具的特点,并对不同种类凹模凸模的结构和使用条件进行探究。 关键词塑料成型;注塑机;凹模;凸模 中图分类号TS91 文献标识码A 文章编号1674-6708 (2016 )162-0149-02 注射成型(注塑)是一种将已经在加热料筒中预先均匀塑化的热固性或热塑性材料,高速推挤到闭合模具的模腔中用以成型工业产品的生产方法。产品通常使用橡胶注塑和塑料注塑。注塑方法又可分注塑成型模压法和压铸法。注射成型机(简称注射机或注塑机)是一种常用的塑料成型设备,它利用塑料成型模具将热塑性塑料制成各种形状的塑料制品。近年来,注射成型也成功地用于成型某些热固性塑料。 我国的注塑机从无到有,从单一品种到多品种,已经有 了长足的发展。但相比于其他如德国等制造工艺技术发达的 国家,我国的塑料工业还处于初级发展阶段,所以注塑成型 在我国的高分子材料发展进程中有着广阔的前景。同时随着塑料制品在日常社会中得到广泛利用,塑料注射成型所用的模具(简称注射模,它是实现注射成型工艺的重要工艺装备)技术已成为衡量一个国家制造水平的重要标志之一。 注射模的基本组成: 1)成型零部件; 2)浇注系统:浇注系统是指注塑机喷嘴将塑料喷出后,流体到达模具型腔前所流经的通道; 3)导向机构:导向机构是用于保证动、定模合模时准确对合; 4)支承零部件:支承零部件是指起支持作用的零部件轴承,常与导向机构组合构成模架; 5)推出机构:推出机构是将模具中已经完成成型后的塑件及浇注系统中的凝料推出模具的装置; 6)侧向分型与抽芯机构:该机构将成型孔、凹穴或凸台的型芯或瓣合模块从塑件上脱开或抽出,合模时又将其复位; 7)温度调节系统:满足注射工艺对模温的要求; 8)排气系统:将型腔内的气体排出模外。 其中,成型零部件是指直接与塑料接触或部分接触,并决定塑件形状、尺寸、表面质量的零件,它们是模具的核心 零件。包括型腔、型芯、螺纹型芯、螺纹型环、镶件等。 水质工程学(一)课程设计说明书 学院:程学院系名: 专业:给水排水姓名: 学号:班级: 指导教师:指导教师: 2012年6月15 日 目录 第一章设计基本资料和设计任务 (2) 设计基本资料 (2) 设计任务 (3) 第二章水厂设计规模的确定 (4) 第三章水厂工艺方案的确定 (6) 第四章水厂各个构筑物的设计计算 (8) 一级泵站 (8) 混凝剂的选择和投加 (8) 管式静态混合器 (11) 机械搅拌澄清池 (11) V型滤池 (17) 消毒 (23) 清水池 (24) 二级泵站 (25) 附属构筑物 (26) 第五章水厂平面和高程布置 (27) 平面布置 (27) 高程布置 (27) 附:参考文献 (29) 第一章设计基本资料和设计任务 设计基本资料 设计水量 水厂设计流量根据本人学号确定: 一班同学的设计水量:(学号后两位数值)m3万/d 二班同学的设计水量:(学号后两位数值+)m3万/d 原水水质及水文地质资料 (1)原水水质情况 (2)水文地质及气象资料 a.河流水文特征 位于厂址北侧的河流作为取水水源,河流洪水位:,最河流枯水位: m,常年水位: m b.气象资料 最热月平均气温:°C,最冷月平均气温:°C 风向:冬季主导风向为西北风,夏季主导风向为西南风。 c.地形地质 水厂规划用地面积满足水厂用地指标要求,用地形状自定,地形图如下: 出厂水质、水压要求 出水达到国家生活饮用水卫生标准(GB5749-2006),二泵站出水扬程要求为28米。 设计任务 1.方案选择:根据原水水质水量和处理后水质要求选择并确定给水厂工艺流程。 2.通过经济技术比较选择并确定各水处理构筑物类型。 3.对水厂构筑物进行设计计算,并附有必要的单线草图。 4.确定辅助构筑物尺寸和位置,进行水厂平面布置并绘制水厂平面布置图 5.计算各净水构筑物和连接管忠的水头损失,考虑水厂地形,确定各净水构筑物的标高,绘制水厂高程布置图。 第二章水厂设计规模的确定 1.近期规模 设计规模为(29+=万m3 /d(m3/s),制水能力Q=×=万m3 /d=13152m3 /h,其中水厂自用水5%~10%,取7%。 近期规模万m3 /d.水处理构筑物按照近期处理规模进行设计.水厂的主要构筑物分为8组,每组构筑物类型相同,每组处理规模为万气体辅助注塑成型的原理及优点

塑料成型工艺学思考题答案)

气辅成型技术

注射成型工艺

材料成型加工与工艺学-习题解答(9-10-11)备课讲稿

[VIP专享]气辅成型模具

注塑工艺过程

第4章 塑料注塑成型工艺

气辅注塑与水辅的技术比较

气体辅助注塑成型技术

注射成型工艺过程

塑料注射成型(4)--试卷七

注塑成型五大要素解析

气辅注射成型及设计要点

气体辅助注塑成型技术简介

塑料注射成型工艺中成型零部件

水厂工艺流程设计