第一章目标与任务

1.总则

保证五个落实:

安全工作落实、文明生产落实、节点目标落实、技术保障落实、规章制度落实。

2.目标

8000tpd线试生产与集团部室通力合作,合理利用池州公司资源,根据“国际大型化水泥生产线管理规范”严格要求试车程序,及时发现规范处理试生产中出现的各种问题,全面打通池州公司物流,在较短的时间内完成达产达标任务,为集团发展培养一批万吨级管理人才。

3.任务

总降受电 6月6日前完成

给排水贯通 6月15日前完成

压缩空气供气 6月16日前完成

破碎系统 6月30日前备料40000t

生料制备系统7月16日开磨,7月18日均化库备料10000t 煤粉制备系统7月12日开磨

回转窑点火7月10日点火烘窑

回转窑投料7月18日投料

熟料发运7月28日前发运至码头中转库

第二章组织与部门职责

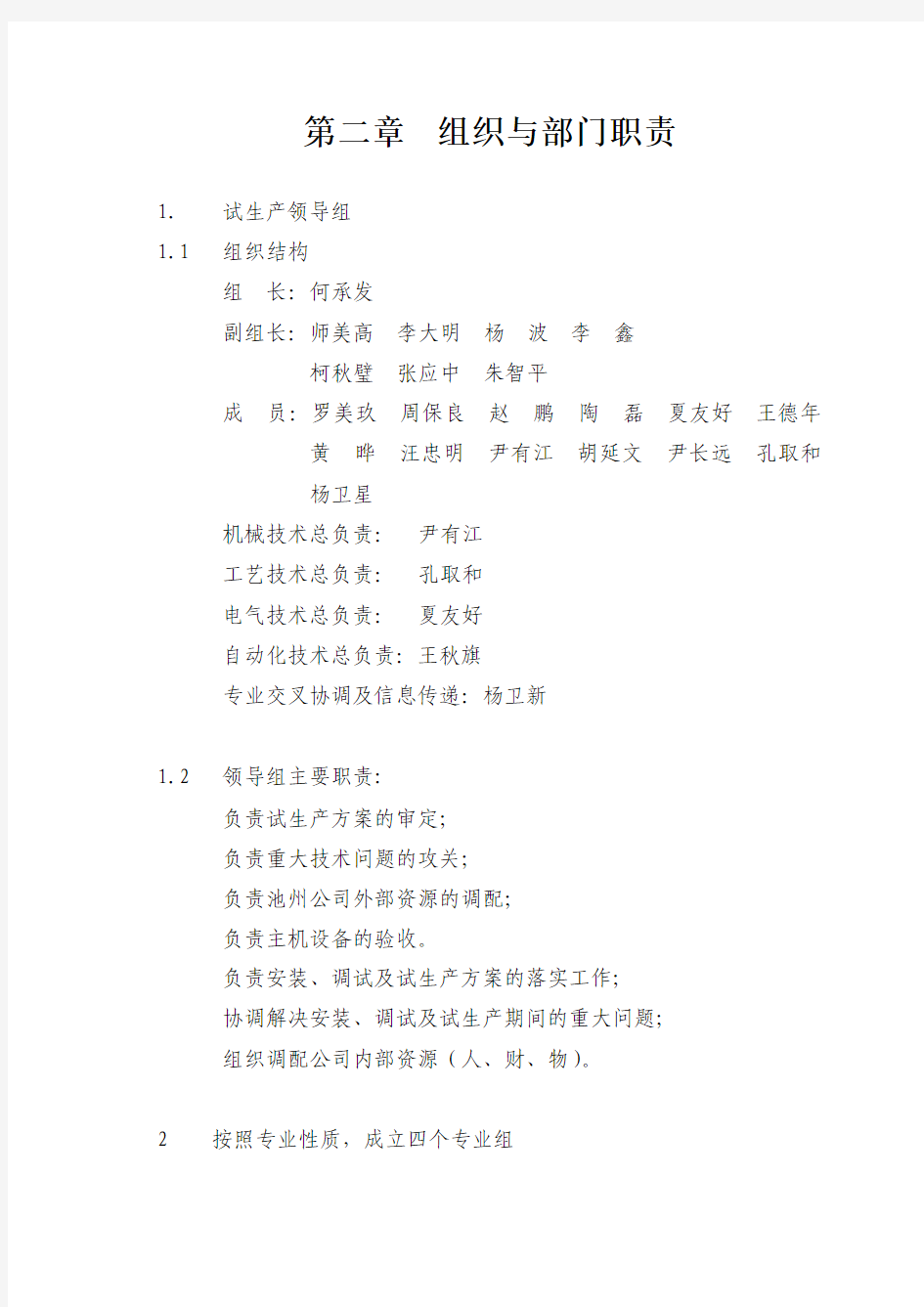

1.试生产领导组

1.1 组织结构

组长:何承发

副组长:师美高李大明杨波李鑫

柯秋璧张应中朱智平

成员:罗美玖周保良赵鹏陶磊夏友好王德年黄晔汪忠明尹有江胡延文尹长远孔取和

杨卫星

机械技术总负责:尹有江

工艺技术总负责:孔取和

电气技术总负责:夏友好

自动化技术总负责:王秋旗

专业交叉协调及信息传递:杨卫新

1.2 领导组主要职责:

负责试生产方案的审定;

负责重大技术问题的攻关;

负责池州公司外部资源的调配;

负责主机设备的验收。

负责安装、调试及试生产方案的落实工作;

协调解决安装、调试及试生产期间的重大问题;

组织调配公司内部资源(人、财、物)。

2 按照专业性质,成立四个专业组

2.1 总降给排水专业组

2.1.1 人员组织

总降负责:胡济成

供水负责:徐仲毅

岗位人员:张召峰(电)柏荣辉(水)

2.1.2 主要职责

参与供电供水设备安装及调试工作;

负责试生产期间供电供水工作;

负责供电供水系统操作规程编制。

2.2 质量控制专业组

2.2.1 人员组织

负责:陶磊

成员:张永胜黄义国顾红杰

2.2.2 主要职责

制定前期试生产质量控制方案;

制定粘土开采方案;

现场取样点及取样设备的设臵;

做好三线质控人员的培训工作。

2.3 安全督查组

2.3.1 人员组织

负责:杨念九

成员:胡文钊朱元友陈安启

2.3.2 主要职责

负责安装、调试及试生产期间的现场安全、消防检查;

发现安全隐患及时落实整改;

制止安全违章行为;

制定特种作业安全防护措施。

2.4 综合协调组

2.4.1 人员组织

负责:孔取和

成员:杨卫新徐和胜邱德新姚松华

2.4.2 职责:

组织落实试生产方案的实施;

负责系统间联动试车的相关协调工作;

负责与设计院、土建单位、安装单位、设备制造厂家在试生产

期间的协调工作。

3. 三线区域划分界定

3.1 矿山分厂: 矿山石灰石采场至三线石灰石堆场堆料机;

毛冲粘土采场至粘土砂岩堆场堆料机。

3.2 制造分厂:石灰石堆场、粘土砂岩堆场、铁矿石堆场、煤堆场至

熟料库顶;

3.3 供销处: 趸船至煤堆场堆料机;

熟料库底至卸船机。

4. 公司各部门主要职责

4.1 矿山分厂:在试生产领导组的总体部署下,负责破碎系统试机,

负责毛冲粘土矿的开采及输送试车,认真执行质量控制方案,把

好试生产期间工序产品质量关。

4.2 制造分厂:在试生产领导组的总体部署下,负责生料制备、煤粉

制备、熟料煅烧工序试生产工作。在稳定一期生产的同时,作好

二期接口工作,在物流全面打通之时,尽快实现三台窑同步达产

达标的目标。

4.3 供销处:在试生产领导组的总体部署下,负责熟料发运工序试生

产工作;确保熟料发运时库底无积料无积水,物流通畅;认真把

好各种供应材料的质量关,确保堆场及分供方大宗原、燃材料的

合理库存。

4.4 生产安全处:全面检查试生产前的各项安全技术条件,超前落实

安全管理措施,营造安全生产氛围;在试生产期间,统筹兼顾生

产、计划、技术要素,稳定一期生产,保证试生产人、财、物合

理分配。

4.5 设备保全处:落实设备首席负责制,加大机、电、仪专业管理力

度;全面监控和保证三线设备安装和试车质量,统一调配公司及

安装单位机械及电仪维护维修力量,为三线生产提供坚实基础。

4.6 质控处:根据三线特点,建立与完善三线各工序产品质量保证体

系,力争试生产期间熟料出厂合格率百分之百。

4.7 办公室:及时跟踪三线各机构运行情况,并适时完善和优化人力

资源配臵;对三线培训落实情况进行检查、督促和指导;妥善安

排和保证试生产人员的衣食住行等后勤工作。

4.8 工程处:做好土建工程收尾工作,力争总图工程于8月底全面完

工;做好平台、栏杆、防雨篷、巡检通道、照明、地表排水等修

改工作,确保试生产顺利进行。

第三章管理流程

1. 单机试车程序

1.1 任务与目的:检验设备是否符合本机性能、安装是否符合要求、

本机保护是否起作用。

1.2 工作流程:

安装单位提出试车

计划及方案报保全处

设备首席负责牵头

(一般辅机各分厂工段长牵头)

现场确认填写确认表

领导组分管领导审批

安装单位操作

设备首席、监理、设备厂家、巡检工参加进行试机

设备首席确认试车情况并填写试车记录

设备首席将表格汇集资料室存档

2. 空载联动试车

2.1 任务与目的:检查顺控关系,包括组与组联锁、大型设备保护联

锁和系统联锁,并检验有关参数的对应关系;对系统设备及控制进行动态测试,验证是否满足工艺设计思想和安全运行要求。

2.2 工作流程:

工段负责人确认该联动区域

设备进行了单机试车经运行正常

各专业负责人对联动区域进行专业会签

领导组领导审批后由生产处

下达联动试车单,工段进行试车

自动化所技术人员对联动试车进行全过程

跟踪并指导中控操作员对联锁、报警进行

测试,各专业负责人进行保驾,工艺工段配合,

形成详细试车记录,操作员和自动化所人员会签

由操作员整理试车表单交资料室存档

3. 负荷试车程序

3.1 任务与目的:全面检验所有现场设备是否满足设计负荷要求3.2 工作流程:

生产处根据联动试车确认表单报领导组

审批后下达负荷试车通知单

分厂负责生产组织、协调工作、中控操作员

负责负荷试车操作并记录过程,自动化所驻厂组

跟班配合,工艺工段负责现场巡检工作

各专业负责人对调试过程进行专业保驾

领导组成员安排跟班值班

4. 试生产协调会议程序

4.1 在试生产期间每天下午16:00举行试生产协调会,由领导组领导

主持,各相关负责人参加;

4.2 如遇重大问题需要协调安排时,由领导组成员临时召集会议;4.3 每次会议有专人负责记录并整理成纪要。

5. 修、配、改程序

5.1 各工艺工段、系统负责人以书面形式将问题反映到生产处或协调

会上确认后,一般修配改项目由首席负责人下达修配改项目单,由各分厂维修工段安排处理;

5.2 对于联动试车及负荷试车存在的问题,由系统负责人以书面形式

反馈到生产处;

5.3 重大技术问题,由分管领导召集有关人员分析,并提交处理方案,

由设备保全处安排处理;

5.4 试生产中的检修,比照一期检修程序,由设备保全处组织实施。

6. 试生产安全管理程序

6.1 试生产期间,严格遵守池州海螺下发的《安全操作规程》及相关

安全标准,防止一切可能出现的人身、设备安全事故的发生。6.2 参加试生产所有操作人员必须熟悉现场设备的工作程序、工作原

理和试运转安全知识;

6.3 各项安全措施由生产安全处牵头,各生产单位落实执行。

第四章矿山区域试车方案

第一节矿山系统试车组织及职责

1.总负责:师美高

区域负责:柯秋璧

协调:

石灰石线:周保良

粘土线:罗美玖

2. 专业负责:

机械:刘志强章维林

电气:黄从旺陈勇

自动化:赵波

工艺:吕红玉

3.要求:

3.1 对试车过程进行跟踪并做好试车记录工作;

3.2 协调人负责试车的信息传递和专业协调工作.

第二节矿山系统试车工作流程

1. 单机试车程序

1.1 任务与目的:检验石灰石破碎机是否符合本机性能、安装是否符

合要求、保护是否起作用;检验长胶带是否符合本机性能、安装是否符合要求、保护是否起作用;检验石灰石堆料机是否符合本

机性能、安装是否符合要求、保护是否起作用;检验粘土破碎机

是否符合本机性能、安装是否符合要求、保护是否起作用;检验

粘土长胶带是否符合本机性能、安装是否符合要求、保护是否起

作用;检验粘土堆料机是否符合本机性能、安装是否符合要求、保护是否起作用。

1.2 工作流程:

安装单位提出试车计划及方案

报保全处

总负责牵头,专业负责人现场确认

填写确认表,并进行会签

由安装单位、设备厂家为主,

监理、专业负责人、工段、巡检工参加

进行试机

专业负责和工段参与人员确认

试车情况并填写试机记录

协调人将确认表格汇集到资料室存档

2. 空载联动试车

2.1 任务与目的:检查顺控关系,包括组与组联锁、大型设备保护联

锁和系统联锁,并检验有关参数的对应关系;对系统设备及控制进行动态测试,验证是否满足工艺设计思想和安全运行要求。

2.2 工作流程:

矿山各工段负责人确认该联动区域

设备进行了单机试车经运行正常后

各专业负责人对联动区域进行专业会签

总负责审批后由生产处下达给各分厂

工艺工段进行联动试车

自动化所技术人员对联动试车进行全过程

跟踪并指导中控操作员对联锁、报警进行

测试,各专业负责人进行保驾,工艺工段配合,

形成详细试车记录,操作员和自动化所人员会签

操作员整理试车表单交资料室存档

3. 负荷试车程序

3.1 任务与目的:全面检验所有现场设备是否满足设计负荷要求3.2 工作流程:

生产处根据联动试车确认表单

报领导组审批后下达负荷试车通知单

矿山分厂负责生产组织、协调工作、局控操作员

负责负荷试车操作并记录过程,自动化所驻厂组

跟班配合,工艺工段负责现场巡检工作

各专业负责人对调试过程进行专业保驾

领导组成员安排跟班值班

4. 会议程序

4.1 各专业负责人和工艺工段参加试生产期间每天下午16:00举行

试车协调会;

4.2 如遇重大问题需要协调安排时,由总负责临时召集会议并形成纪

要;

5. 修、配、改程序

5.1 各工艺工段、专业负责人以书面形式将问题反映到生产处或协调

会上确认后,通知安装单位或各分厂维修工段及时整改;

5.2 对于联动试车及负荷试车存在的问题,由系统负责人以书面形式

交到生产处;

5.3 一般修配改项目由专业负责人下达修配改项目单,由矿山分厂安

排处理;

5.4 重大技术问题,由总负责召集有关人员分析,并提交处理方案,

由设备保全处安排处理;

5.5 试生产中的检修,比照一期检修程序,由设备保全处组织实施。

6. 试生产安全管理程序

6.1 试生产期间,严格遵守池州海螺下发的《安全操作规程》及相关

安全标准,防止一切可能出现的人身、设备安全事故的发生。

6.2 参加试生产所有操作人员必须熟悉现场设备的工作程序、工作原

理和试运转安全知识;

6.3 各项安全措施由生产安全处牵头,各生产单位落实执行。

第三节单机试车

1.单机试车人员组织及职责

2. 重点主机为堆料机、长胶带、破碎机

2.1 双转子石灰石破碎机试车内容

2.1.1 试车前的准备

a. 清理试车现场,有碍安全的杂物清理干净;

b. 检查设备的内腔,不许有施工中遗留下的砖头、扳手、螺

栓、棉纱等杂物;

c. 对电气设备进行检查、试验,确认性能良好;

d. 检查设备地脚螺栓、联接螺栓和键销等固定件是否有松动

损坏现象;

e. 检查各润滑系统和传动部件是否按设备的技术文件要求

加入适量的润滑油、脂,检查电机轴承注油情况,并对液

压装臵的各种阀门进行检查,确认动作是否灵活,关闭方

向是否正确;

f. 检查安全防护装臵是否齐全、完好;

2.1.2 试车过程

a. 手动盘电机,确认电机无卡住现象;

b. 现场点动设备,检查电机运转方向是否正确;

c. 主电机不带转子试转2小时,运行正常后再装传运三角

带;

d. 启动主电机连续空载运行4小时。

2.1.3 试运转应达到下列要求

a. 确认破碎机和电机转子轴承温度不超过 75o C,定子绕组

温度不超过 95o C;

b. 检查主传动皮带的松紧度,复查两皮带轮平行度符合要

求;

c. 主电机启动时间不得超过35秒;

d. 运转中破碎机腔内无不正常的响声;

e. 设备运转平稳,无不正常的振动;

f. 电机电流平稳,无不正常的波动现象。

2.2 石灰石堆料机试车内容

2.2.1 试车前的准备:

试车前的准备内容与要求,应符合下表的规定:

2.2.2 电动执行器系统试验

a. 电动升降器系统的试验电压及润滑应符合说明书的要求。

b. 运转试验:通电运转20min,要求系统不允许有噪声,减

速机的各接合面密封处不许有渗漏。丝杆上下动作3 ~5

次,运转应平稳灵活,无卡死和爬行现象,温度正常。

2.2.3 试车

a. 先开电动升降器系统,顶杆能正常升降臂架在+20°和-

12.5°之间运行,确定限位开关的位臵,工作限位+18°

和-12.5°)。电动升降器系统工作不允许有振动、噪声

现象。发现故障立即停机,查明原因及时排除;

b. 将堆料臂架臵于水平位臵,启动堆料臂上胶带机。观察所

有托辊的运转情况,注意观察胶带是否跑偏,若出现托辊

运行不灵活或胶带跑偏现象要查明原因并及时排除。待故

障排除后,悬臂胶带机空负荷运行不得少于2小时,注意

观察传动滚筒、减速机及轴承座的温升不超过40℃,其

轴承温度不应大于65℃;

c. 开动电缆卷盘,检查电缆卷盘是否存在问题,如有问题,根

据电缆卷盘说明书调整。电缆卷盘没有问题后,才允许进

行行走机构试车;

d. 开动堆料机的行走驱动装臵(行走驱动开动前,必须先开

动电缆盘),运行时间不少于2小时,注意观察减速机的温

升不超过40℃,其轴承温度不应大于65℃。车轮与钢轨不

得出现卡轨现象;

e. 堆料机运行期间确定各行走限位开关的位臵,调整好后,

将其固定;

f. 以上各部件试车应分别进行机旁(维修)、手动、自动试

车;

g. 待各部运行正常后,堆料机整机进行联动空负荷试车。

2.4 粘土堆料机试车内容

2.4.1 试车前的准备:

试车前的准备内容与要求,应符合下表的规定:

2.4.2 液压润滑系统试验

a. 液压系统的试验压力应符合说明书的额定压力,保压

30min。

b. 运转试验:工作压力运转30min,要求系统不允许有振动

及尖叫声,各接头、接合面密封处不许有渗漏,胶管应无

异状,钢管无变形。油缸动作5 - 10次,运转应平稳灵

活,无卡死和爬行现象,油温正常。

2.4.3 试车

a. 先开动液压系统,活塞杆能正常升降(使臂架在+16°和

-16°之间运行,确定限位开关的位臵,工作限位+16°

和-16°)。液压系统工作不允许有振动、噪声、泄漏现

象。发现故障立即停机,查明原因及时排除;

b. 将堆料臂架臵于水平位臵,启动堆料臂上胶带机。观察所

有托辊的运转情况,注意观察胶带是否跑偏,若出现托辊

运行不灵活或胶带跑偏现象要查明原因并及时排除。待故

障排除后,悬臂胶带机空负荷运行不得少于2小时,注意

观察传动滚筒、减速机及轴承座的温升不超过40℃,其

轴承温度不应大于65℃;

c. 开动电缆卷盘,检查电缆卷盘是否存在问题,如有问题,根

据电缆卷盘说明书调整。电缆卷盘没有问题后,才允许进

行行走机构试车;

d. 开动堆料机的行走驱动装臵(行走驱动开动前,必须先开

动电缆盘),运行时间不少于2小时,注意观察减速机的温

升不超过40℃,其轴承温度不应大于65℃。车轮与钢轨不

得出现卡轨现象;

e. 堆料机运行期间确定各行走限位开关的位臵,调整好后,

将其固定;

f. 以上各部件试车应分别进行机旁(维修)、手动、自动试

车;

g. 待各部运行正常后,堆料机整机进行联动空负荷试车。

2.5 长胶带输送机试车

2.5.1 清理皮带机上异物,并打扫周围的卫生环境;

2.5.2 检查基础及各部件中连接螺栓是否已紧固,焊接的焊缝有无漏

焊;

2.5.3 检查电动机、减速器、轴承座等润滑部位是否按规定加入足够

量的润滑油;

2.5.4 检查电器信号,电气保护装臵,绝缘等是否符合电气说明书要

求;

2.5.5 点动电机,确认电机转动方向。点动电机前对装有偶合器的驱

动单元,可让偶合器暂不充油,不带偶合器的驱动单元,可先

拆开高速轴联轴器;

2.5.6 观察各运转部件有无相碰的现象,特别是与输送带相蹭的要及

时处理,防止损伤输送带;

2.5.7 检查设备各部分有无异常声音和异常振动;

2.5.8 输送带有无跑偏,如果跑偏量超过带宽的5%应进行调整;

2.5.9 减速器、液力偶合器以及其他润滑部位有无漏油现象;

2.5.10 检查润滑油、轴承等处温升情况是否正常;

2.5.11 制动器、各种限位开关、保护装臵等的动作是否灵敏可靠;

2.5.12 清扫器刮板与输送带的接触情况;

2.5.13 拉紧装臵运行是否良好,有无卡死等现象;

2.5.14 基础及各部件联接螺栓有无松动;

2.5.15 液压拉紧站试机前应按说明书的要求调试完毕;

2.5.16 皮带机各部件安装完毕后,首先进行空载试运转,试运转时间

不得小于2小时,并对各部件进行观察、检验及调整、为负荷