2010

Chinese Journal of Catalysis

Vol. 31 No. 10

文章编号: 0253-9837(2010)10-1257-06

DOI : 10.3724/SP.J.1088.2010.00325

研究论文: 1257~1262

收稿日期: 2010-03-25.

联系人: 刘化章. Tel: (0571)88320063; Fax: (0571)88320259; E-mail:cuihua@https://www.doczj.com/doc/0a9785873.html, 基金来源: 浙江省科技厅重点项目 (2006C21075).

沉淀方法对铜基甲醇合成催化剂前驱体及其性能的影响

林胜达, 唐浩东, 吕兆坡, 刘采来, 岑亚青, 刘化章

浙江工业大学工业催化研究所, 绿色化学合成技术国家重点实验室培育基地, 浙江杭州 310032

摘要:分别采用共沉淀法 (CP)、两步沉淀法 (TP) 和分步沉淀法 (FP) 制备了 Cu/ZnO/Al 2O 3 甲醇合成催化剂. 结果发现, FP 催化剂上甲醇收率比 CP 催化剂上高 46.3%, 比 TP 催化剂上高 9.3%. 采用 X 射线衍射、微分热重分析、红外光谱、N 2 吸附-脱附、程序升温还原及 N 2O 滴定等方法表征了催化剂. 结果表明, FP 催化剂前驱体中 (Cu,Zn)2CO 3(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 两种高活性物相较多, 而 (Cu,Zn)6Al 2(OH)16CO 3·4H 2O 物相较少, 焙烧后形成了较多的 CuO-ZnO 固溶体, 同时形成了较多的碳酸盐, 因而催化活性更高.

关键词:甲醇合成; 沉淀方法; 铜; 氧化锌; 氧化铝; 分步沉淀; 前驱体; 碳酸盐 中图分类号:O643 文献标识码:A

Influence of Precipitation Methods on Precursors and Properties

of Cu-Based Catalyst for Methanol Synthesis

LIN Shengda, TANG Haodong, Lü Zhaobo, LIU Cailai, CEN Yaqing, LIU Huazhang *

State Key Laboratory of Green Chemistry-Synthesis Technology, Institute of Industrial Catalysts, Zhejiang University of Technology,

Hangzhou 310032, Zhejiang, China Abstract: Cu/ZnO/Al 2O 3 catalyst samples for methanol synthesis were prepared by co-precipitation (CP), two-stage precipitation (TP), and fractional precipitation (FP) methods, respectively. The evaluation results showed that the methanol yields over the catalyst prepared by FP is the best, which is 46.3% higher than that over the catalyst prepared by CP and 9.3% higher than that over the catalyst prepared by TP. The catalyst samples and their precursors were characterized by X-ray diffraction, thermogravimetry, infrared spectroscopy, N 2 adsorp-tion-desorption, temperature-programmed reduction, and N 2O titration. The results revealed that the precursor prepared by FP has higher amounts of (Cu,Zn)2CO 3(OH)2 and (Zn,Cu)5(CO 3)2(OH)6 phases and a lower amount of the (Cu,Zn)6Al 2(OH)16 CO 3·4H 2O phase. Therefore, after calcination the catalyst has a higher amount of CuO-ZnO solid solution and carbonate formed at high temperature.

Key words: methanol synthesis; precipitation method; copper; zinc oxide; alumina; fractional precipitation; precursor; carbonate

Cu/ZnO/Al 2O 3 催化剂广泛用于低压甲醇合成、甲醇重整制氢、水煤气变换和脂肪酸酯合成脂肪醇等领域中[1~3].

目前, 工业上该催化剂均采用沉淀法制得. 沉淀法可分为正加法、反加法和并流法等. 不同方法所制得催化剂前驱体的物相组成差别很大, 而物相组成是影响催化剂性能的关键因素之一[4~6]. 由于 Cu/ZnO/Al 2O 3 催化剂前驱体是由三种金属离子 (Cu 2+,

Zn 2+, Al 3+) 和两种阴离子 (OH –, CO 32?) 组成的碱式碳酸盐复合体系, 其物相组成非常复杂, 存在碱

式碳酸铜 Cu 2CO 3(OH)2、绿铜锌矿 (Zn,Cu)5(CO 3)2- (OH)6、类孔雀石 (Cu,Zn)2CO 3(OH)2、类水滑石 (Cu,Zn)6Al 2(OH)16CO 3·4H 2O 及碱式硝酸铜 Cu 2- (NO 3)(OH)3 等物相. 尽管前人在这方面做了大量的研究, 取得了一些有益的结果[6~9], 但还远未弄清催化剂前驱体中各物相的生成条件及其与催化剂性能间的对应关系, 目前催化剂的研究工作仍以经验性为主[10].

本文在文献[11]工作的基础上, 研究了不同的沉

1258 催化学报Chin. J. Catal., 2010, 31: 1257–1262

淀方法,包括共沉淀法(CP)、两步沉淀法(TP)和分步沉淀法(FP),对制得的Cu/ZnO/Al2O3催化剂催化剂前驱体及其催化性能的影响,以期加深对该类催化剂的认识,并改进催化剂制备方法.

1实验部分

1.1催化剂的制备

CP法:在搅拌条件下,将硝酸铜-乙酸锌-硝酸铝混合溶液与Na2CO3溶液并流沉淀,沉淀温度70~80oC,pH=7.0~8.0;沉淀结束后继续搅拌老化1h,经抽滤、洗涤和干燥,即得到催化剂前驱体; 再经350oC 焙烧 3 h, 即制得相应的氧化态催化剂.

TP 法: 将硝酸铜-乙酸锌混合溶液与 Na2CO3 溶液并流沉淀, 同时将硝酸铝溶液与 Na2CO3 溶液并流沉淀, 当 Cu-Zn 浆料由蓝色变为蓝绿色后, 将两种浆料混合, 其余步骤同 CP 法.

FP 法: 将硝酸铜-乙酸锌混合溶液与 Na2CO3 溶液并流沉淀, 再在 Cu-Zn 浆料中并流沉淀硝酸铝溶液和 Na2CO3 溶液, 其余步骤同 CP 法.

上述所用各种溶液浓度均为 1mol/L, 三种催化剂中 Cu:Zn:Al = 6:3:1(摩尔比).

1.2催化剂的评价

催化剂活性测试在 WFSM-3060 型催化剂评价装置 (天津先权仪器有限公司) 中进行. 固定床反应器内径为 8 mm. 催化剂粒度 0.25~0.42 mm, 堆体积0.8 ml, 堆密度 1.1 g/ml; 与同粒度的石英砂按体积比 1:1 均匀混合. 催化剂用 10%H2-90%N2 混合气进行常压原位程序升温还原 18 h, 最高还原温度为240 oC. 还原结束后, 切换成反应气. 反应条件为250 oC, 5 MPa, 空速 10 000 h–1, 原料气组成 CO: CO2:H2 = 27.4:2.6:70.0 (体积比). 液相产物经制冷系统冷却后收集、称量, 计算时空收率 STY (g/(g·h)).

产物分析在岛津 GC-14B 型气相色谱仪上进行. 尾气采用 TCD 检测器和 TDX-01 柱在线分析, 检测器温度和柱温均为 100oC. He 作载气, 流量 40 ml/min. 根据色谱峰高外标法计算 CO 转化率. 液相产物中醇采用 FID 检测器和 Porapak Q 柱离线分析, 检测器温度 230 oC, 柱温 170oC, 空气流量 450 ml/min, 氢气流量 50 ml/min, N2 作载气, 流量 40 ml/min. 根据面积归一法计算甲醇选择性. 液相产物中水采用 TCD 检测器和 Porapak Q 柱离线分析, 检测器温度 160 oC, 柱温 140oC, He 作载气, 流量 40 ml/min. 采用面积外标法计算液相产物中水的含量.

1.3催化剂的表征

样品的 X 射线衍射 (XRD) 表征在 Thermo X’TRA 型 X 射线衍射仪上进行. Kα1 线, 管电压 45 kV, 管电流 40 mA, 扫描步长为 0.02°.

红外光谱 (FT-IR) 实验在 Nicolet Nexus 型红外光谱仪上进行. 采用 MCT 检测器, 扫描次数 64, 仪器分辨率 2 cm?1, 样品与 KBr 混合压片后测定.

热重-差热 (TG-DTG) 实验在德国耐弛公司STA 449C 型综合热分析仪上进行. 将干燥后的催化剂前驱体 (约 10 mg) 置于氧化铝坩埚内, 在 Ar 气氛中, 先由室温升至 120 oC 进行吹扫, 然后降至室温, 再以 5 oC/min 升至 700 oC.

N2 吸附-脱附实验在美国 NOVA 公司 1000e 型孔结构比表面积测试仪上进行. 氧化态催化剂经250 oC 脱气处理后, 再进行 N2 吸附测定, 吸附温度?196 oC. 比表面积采用 BET 方程由 N2 吸附等温线求得; 应用 BJH 模型计算样品的孔径, 平均孔径根据 Langmuir 脱附方程求得.

程序升温还原 (TPR) 及 N2O 滴定表征在 Mi-cromeritics AtuoChem 2910 型化学吸附仪上进行. 取 20 mg 粉末状氧化态催化剂, 以 5%H2-95%N2 混合气为还原气, 采用 TCD 检测器, 桥流 80 mA, 升温速率 6 oC/ min. 还原后降至 30 oC, 并切换成纯N2O, 滴定后再切换成还原气进行第二次 TPR 实验. 经两次 TPR 实验可测出还原态催化剂中 Cu 的分散度和比表面积[12].

2结果与讨论

2.1催化剂的甲醇合成活性

表 1 为不同沉淀方法制备的 Cu/ZnO/Al2O3 催化剂的催化活性和选择性. 可见, FP 法催化剂上甲醇收率达 1.978 g/(g·h), 分别比 CP 法和 TP 法制备的催化剂高 46.3% 和 9.3%. 这说明分步沉淀法能显著提高催化剂活性. 这几种催化剂上生成液相产物中的水含量、甲醇选择性及醇的分布差别不大.

2.2催化剂物相组成

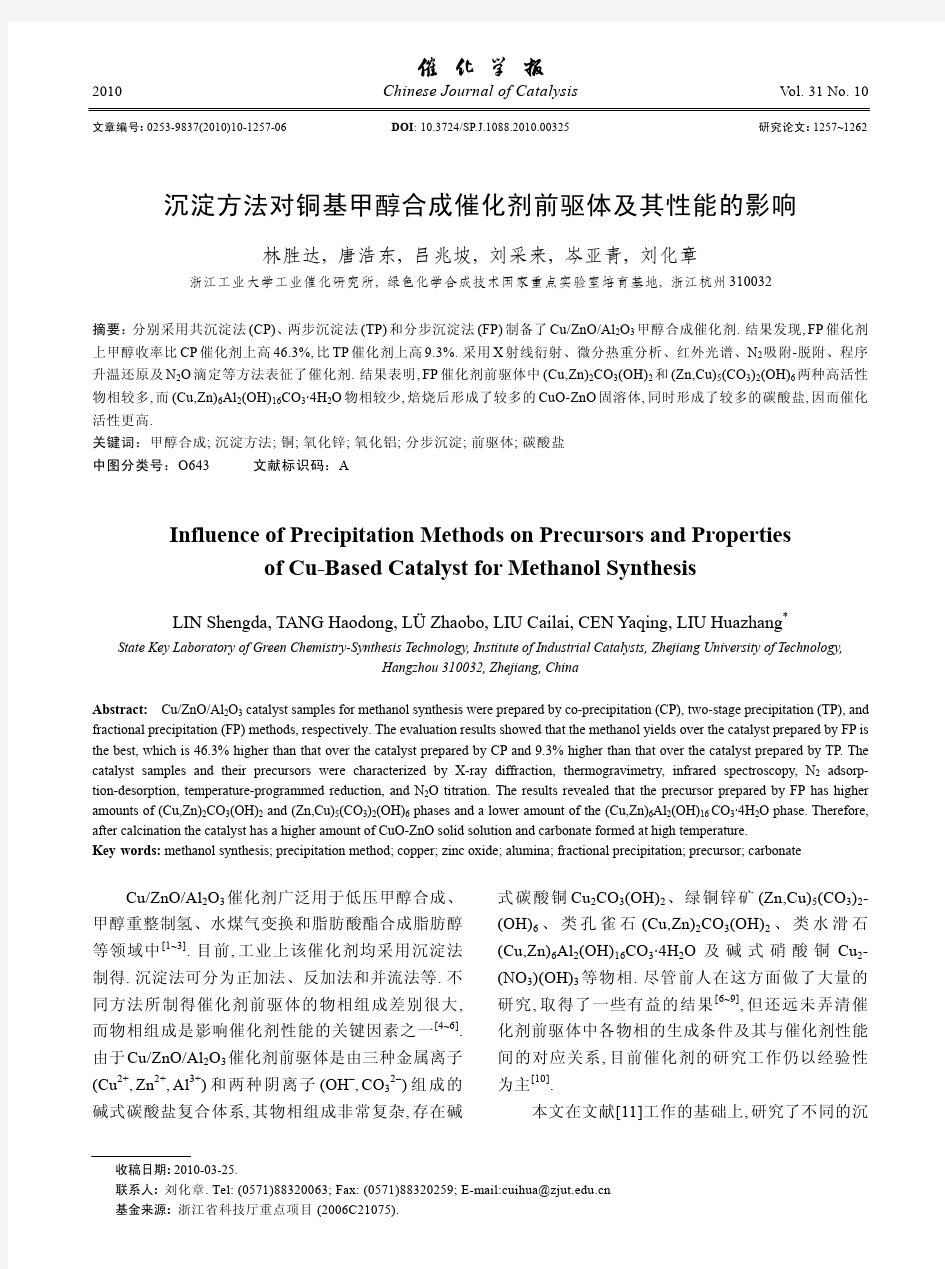

图 1 为不同沉淀方法制备的 Cu/ZnO/Al2O3 催化剂前驱体及其氧化态的 XRD 谱. 由图 1(a) 可知, 各催化剂前驱体中均存在 (Cu,Zn)2CO3(OH)2,

https://www.doczj.com/doc/0a9785873.html, 林胜达 等: 沉淀方法对铜基甲醇合成催化剂前驱体及其性能的影响 1259 (Zn,Cu)5(CO 3)2 (OH)6 和 Cu 2CO 3(OH)2 物相. 另外, CP 法制备的前驱体上还出现较强的类水滑石 (Cu,Zn)6Al 2(OH)16CO 3·4H 2O 的衍射峰, 而 TP 和 FP 法制备的前驱体上类水滑石的衍射峰明显较弱或不明显. 这说明 CP 法制备的前驱体中含有较多类水滑石物相, 且结晶度高; 而 TP 或 FP 法制备的前驱体中该物相的量较少, 且结晶度较低或基本不存在. (Cu,Zn)2CO 3(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 物相中的氧原子以双层紧密堆集方式排列, Cu 2+在八面体中心, 而 Zn 2+位于四面体位置上, 焙烧后易生成 CuO-ZnO 固溶体. 该固溶体中 CuO 的周围排布较多的 ZnO, 可保证 CuO 充分细化, 使催化剂有更多

的活性中心, 同时又能有效阻止 CuO 在还原过程和反应中由于局部过热而导致 Cu 的烧结长大, 使催化剂保持较高的稳定性[9]. 所以这两种物相是高活性成分[6,8]; 而 (Cu,Zn)6Al 2(OH)16CO 3·4H 2O 焙烧后生成 (Cu,Zn)Al 2O 4, 减弱了 CuO-ZnO 间的协同作用, 使得催化剂活性降低[13,14].

在 CP 过程中, 由于 Cu, Zn 和 Al 三种元素一起沉淀, 容易相互包裹形成无定形的混合沉淀物. 因此, 在沉淀和老化过程中三种元素间强的相互作用使得催化剂形成 (Cu,Zn)6Al 2(OH)16CO 3·4H 2O 物相; 而前驱体中能生成高活性物种的 (Cu,Zn)2 CO 3- (OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 的量较少. 在以 FP 和 TP 法制备催化剂时, 首先沉淀 Cu 和 Zn, 并经一定时间的老化, 前驱体物相已经由无定形向晶相转变, 并发生 Cu, Zn 取代形成较为稳定的 (Cu,Zn)2CO 3- (OH)2和(Zn,Cu)5(CO 3)2(OH)6 物相, 从而减弱了 (Cu,Zn) 与 Al 的相互作用[11]. 另外, 在随后的 Al 沉淀时不易形成 (Cu,Zn)6Al 2(OH)16CO 3·4H 2O 物相. 所以 FP 法和 TP 法制备的前驱体中 (Cu,Zn)2CO 3- (OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 物相较多, 故两者的催化活性也较高.

由图 1(b) 可知, CP 法制备的氧化态催化剂上各衍射峰比较尖锐, 而 FP 和 TP 法制备的样品上衍射峰比较弥散. 这说明 FP 和 TP 法催化剂的晶粒较

小; 同时, CuO 和 ZnO 的部分特征衍射峰发生了叠合, 说明 FP 和 TP 法制备的氧化态催化剂形成了大量均匀分散的 CuO-ZnO 固溶体.

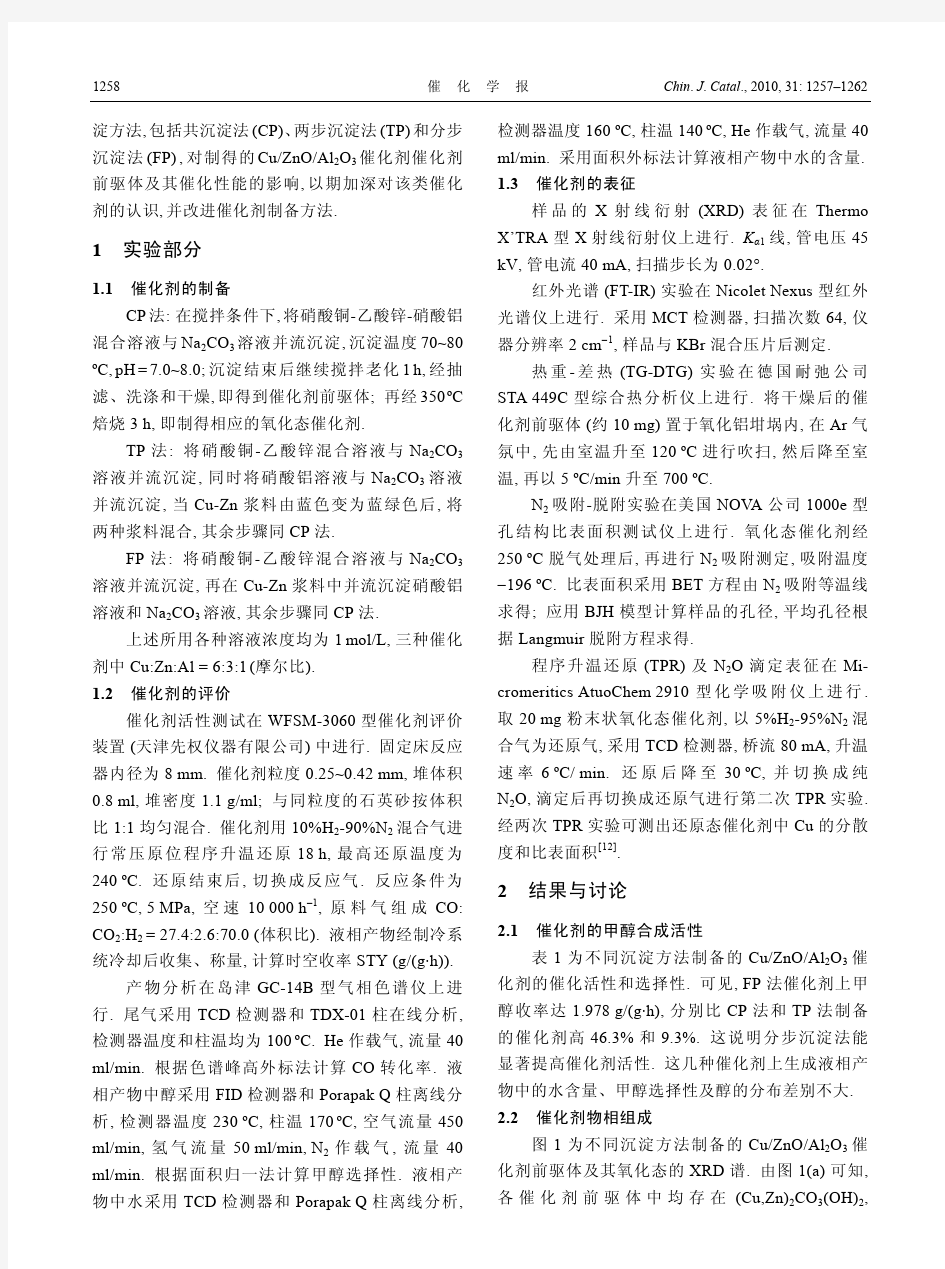

图 2 为不同沉淀方法制备的催化剂前驱体的 FT-IR 谱. 由图可见, TP 和 FP 法催化剂前驱体分别在 971 和 1 200 cm ?1 处出现 (Cu,Zn)2CO 3(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 物相的特征峰[15], 而 CP 法样品中无此特征峰. 这说明 TP 和 FP 法前驱体中 (Cu,Zn)2CO 3(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 晶相较多.

表 1 不同沉淀方法制备的 Cu/ZnO/Al 2O 3 催化剂的催化活性和选择性

Table 1 Catalytic activity and selectivity of Cu/ZnO/Al 2O 3 catalyst samples prepared by different precipitation methods

Distribution of alcohols (%)

Method STY (g/(g·h)) X (CO)/% W (H 2O)/% C 1

OH C 2OH C 3OH C 4OH Co-precipitation (CP) 1.352 41.6 0.491 99.78 0.15 0.04 0.03 Two-stage precipitation (TP) 1.809 53.1 0.449 99.83 0.13 0.02 0.02 Fractional precipitation (FP)

1.978

57.6

0.421

99.79

0.14

0.03

0.02

Reaction conditions: 250 oC, 5.0 MPa, 10000 h ?1, CO:CO 2:H 2 = 27.4:2.6:70.0.

2θ/( o )

I n t e n s i t y

I n t e n s i t y

2θ/( o

)

图 1 不同沉淀方法制备的 Cu/ZnO/Al 2O 3 催化剂前驱体及其氧化态的 XRD 谱

Fig. 1. XRD patterns of Cu/ZnO/Al 2O 3 catalyst precursors (a) and their oxidation states (b) prepared by different precipitation methods. (1) CP; (2) TP; (3) FP.

1260 催 化 学 报 Chin . J . Catal ., 2010, 31: 1257–1262

在沉淀和老化过程中, Zn(Cu) 能掺入到 Cu 2-

CO 3(OH)2 和 Zn 5(CO 3)2(OH)6 中, 形成新的 Zn- OCO 2 (或 Cu-OCO 2), 从而改变了 C–O 键强度, 导致部分红外吸收峰发生位移; 同时, 随着 Zn(Cu) 掺入量的增加, 峰的位移更加明显[16]. 由图 2 可知, 三种方法制备的前驱体的吸收峰相对于 Cu 2(CO 3)(OH)2 和 Zn 5(CO 3)2(OH)6 [11]均发生了不同程度的位移. 其中 TP 法前驱体在 713, 754 (由 Cu 2(CO 3)(OH)2 中 OCO 面内不对称弯曲振动产生), 833 (由 Zn 5(CO 3)2(OH)6 中 OH 变形振动产生) 和 1 398 cm ?1 (由 Cu 2(CO 3)(OH)2 中 C–O 不对称伸缩振动产生) 处吸收峰分别移至 709, 746, 837 和 1 395 cm ?1; 而 FP 法前驱体相应的吸收峰则分别移至 709, 744, 839 和 1 378 cm ?1. 由此可见, FP 法前驱体的吸收峰位移量均大于 TP 法样品, 说明 FP 法前驱体中 Zn(Cu) 掺杂量比 TP 法样品中的多, 其前驱体中 (Cu,Zn)2CO 3(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 物相比 TP 法样品中的多.

图 3 为不同沉淀方法制备的催化剂前驱体的 TG-DTG 曲线. 研究表明, 前驱体的热分解大致可分为 3 个阶段, 依次为类水滑石 (Cu,Zn)6Al 2- (OH)16CO 3·4H 2O 热分解, (Cu,Zn)2CO 3(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 的初步分解及其进一步分解[4,9,11,15]. 由图 3 可见, CP, TP 和 FP 法制备的前驱

体均在 150~240 oC 间出现第Ⅰ阶段失重, 分别失重 4.9%, 2.0% 和 1.8%. 可见这三种催化剂前驱体中的

(Cu,Zn)6Al 2(OH)16CO 3·4H 2O 含量依次减少, 与 XRD 结果一致. 在第 Ⅱ 阶段, CP, TP 和 FP 法前驱体均在 240~400 oC 间出现相应的失重和分解, 其失重分别为 16.5%, 18.0% 和 19.7%. 这说明三种催化剂前驱体中 (Cu,Zn)2CO 3(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 的含量依次增加, 与 XRD 和 FT-IR 的结果一致. 在第 Ⅲ 阶段, CP, TP 和 FP 法前驱体均在 400~565 oC 间出现相应的失重和分解, 其失重分别为 3.6%, 5.4% 和 6.9%. 由于催化剂前驱体在 350 oC 下焙烧, 说明经焙烧后这三种样品中高温碳酸盐 (HT-CO 3) 的含量依次增加. 结合表 1 可知, 催化剂活性随着 HT-CO 3 量的增加而升高. 这与 Schur 等[17]的结果一致. HT-CO 3 均匀分布在催化剂中, 能够使 CuO 均匀分散在 ZnO 中, 在焙烧、还原和反应过程中能有效阻止催化剂晶粒长大. 同时, 对比 TP 和 FP 法前驱体的 DTG 曲线发现, FP 法样品的分解峰温均比 TP 法样品的高, 说明 FP 前驱体中 Cu, Zn 的掺杂量较多[15]; 形成了稳定 Cu/Zn 比的 (Cu,Zn)2CO 3-

(OH)2 和 (Zn,Cu)5(CO 3)2(OH)6 物相, Cu-Zn 相互作用

T r a n s m i t t a n c e

Wavenumber (cm ?1

)

图 2 不同沉淀法制备的 Cu/ZnO/Al 2O 3 催化剂前驱体的FT-IR 谱

Fig. 2. FT-IR spectra of Cu/ZnO/Al 2O 3 catalyst precursors prepared by different precipitation methods. (1) CP; (2) TP; (3) FP.

7075

80859095100

D T G (%/o C )

M a s s f r a c t i o n (%)

-0.6-0.4-0.20.0

(a)

TG

DTG

7075

80859095100 M a s s f r a c t i o n (%)-0.6-0.4-0.2

0.0

D T G (%/o C )(b)TG

DTG

7580859095100M a s s f r a c t i o n (%)

Temperature (o C )

(c)

-0.6-0.4-0.20.0D T G (%/o C )

TG

DTG

图 3 不同沉淀方法制备的 Cu/ZnO/Al 2O 3 催化剂前驱体的TG-DTG 曲线

Fig. 3. TG-DTG curves of Cu/ZnO/Al 2O 3 catalyst precursors pre-pared by different methods. (a) CP; (b) TP; (c) FP.

https://www.doczj.com/doc/0a9785873.html, 林胜达等: 沉淀方法对铜基甲醇合成催化剂前驱体及其性能的影响 1261

较强不易分解.

综上可见, 三种沉淀方法制备的催化剂前驱体

的物相组成差别较大. 其中 (Cu,Zn)2 CO3(OH)2 和

(Zn,Cu)5(CO3)2(OH)6 物相越多, 相应的催化剂活性

越高; 而 (Cu,Zn)6Al2(OH)16CO3·4H2O 物相越多, 活

性则越低. FP 催化剂前驱体中 (Cu,Zn)2CO3(OH)2

和 (Zn,Cu)5(CO3)2 (OH)6 物相的含量较高, (Cu,Zn)6-

Al2(OH)16CO3·4H2O 物相的含量较低, 因而相应催化

剂的活性较高.

2.3催化剂的物性

表 2 为不同沉淀方法制备的催化剂的物性参

数. 由表可见, 氧化态催化剂的比表面积和还原态

催化剂的 Cu 分散度及比表面积的高低顺序均为 FP

> TP > CP. 还原态催化剂的 Cu 分散度及比表面积

是决定 Cu 基催化剂活性的主要因素[18]. FP 催化剂

前驱体中 (Cu,Zn)2CO3(OH)2 和 (Zn,Cu)5(CO3)2-

(OH)6 物相最多, 其对应还原态催化剂的 Cu 比表面

积和 Cu 分散度也最高, 因而活性最高; 而 CP 催化

剂恰好与之相反, 活性最低.

表2不同沉淀方法制备的Cu/ZnO/Al2O3 催化剂的物性参

数

Table 2 Physical properties of Cu/ZnO/Al2O3 catalyst samples pre-

pared by different methods

Method A BET/

(m2/g)

Pore

volume

(cm3/g)

Average

diameter

(nm)

Cu

dispersion

(%)

Cu surface

area

(m2/g)

CP 72.0 0.34 19.0 21.0 76.7 TP 91.8 0.49 18.8 23.2 87.4 FP 93.3 0.40 17.2 25.2 92.0

图 4 为不同沉淀方法制备的催化剂的孔径分

布. 由图可见, FP 法催化剂的孔径分布最窄, 而 CP 法催化剂的最宽, 且最可几孔径在 30 nm 左右; 而TP 法和 FP 法催化剂为 15 nm 左右. 这可能是造成CP 法催化剂活性较低的另一个原因.

图 5 为不同沉淀方法制备的氧化态催化剂的TPR 谱. 由图可见, 各催化剂样品的还原峰均比较弥散, 150~195 oC 间的还原峰对应于无定形 CuO 的还原. CP 法催化剂在 225 和 250 oC 出现两个还原峰, 分别对应于 (Cu,Zn)2CO3(OH)2 和 (Zn,Cu)5- (CO3)2(OH)6 分解生成 CuO-ZnO 固溶体中 CuO 的还原[14]; TP 法催化剂的两个还原峰出现在 225 和245 oC 处; 而 FP 法催化剂仅在 232 oC 处出现还原峰. 这可能是由于 FP 催化剂前驱体中 (Cu,Zn)2-CO3(OH)2 和 (Zn,Cu)5(CO3)2(OH)6 发生较多的 Cu, Zn 掺杂, 两种物相容易均匀分散且紧密结合在一起, 分解生成的 CuO-ZnO 固溶体也紧密结合, 使得CuO 还原峰相互叠合.

由此可见, CP 法, TP 法和 FP 法催化剂的高温还原峰分别在 250, 245 和 232 oC. FP 法催化剂的高温还原峰明显向低温方向移动, 因而更易还原. FP 法催化剂含有较多的 HT-CO3, 可使 CuO 均匀分散在 ZnO 中, 并受到 ZnO 的包围, 形成协同作用较强的 CuO-ZnO 固溶体. 当通入 H2 时, ZnO 首先吸附并活化 H2, 此时 CuO 受到活化 H2 包围, 并被还

d

V

/

d

l

o

g

D

/

(

c

m

3

?

g

/

n

m

)

Pore size (nm)

图4不同沉淀方法制备氧化态Cu/ZnO/Al2O3 催化剂的孔径分布

Fig. 4. Pore size distribution of Cu/ZnO/Al2O3 catalyst samples prepared by different methods. (1) CP; (2) TP; (3) FP.

50100150200250300

(1)

(2)

Temperature (o C)

I

n

t

e

n

s

i

t

y

(3)

图5不同沉淀方法制备的氧化态Cu/ZnO/Al2O3 催化剂的TPR谱

Fig. 5.TPR profiles of Cu/ZnO/Al2O3 catalyst samples prepared by different methods. (1) CP; (2) TP; (3) FP.

1262 催化学报Chin. J. Catal., 2010, 31: 1257–1262

原为 Cu[19]. H2 在 ZnO 上的吸附活化和 CuO 的还原均进行得较快, 从而降低了催化剂的还原温度.

3结论

采用分步沉淀法制备的 Cu/ZnO/Al2O3 催化剂前驱体在沉淀和老化过程中发生较多的 Cu-Zn 间的相互掺杂, 容易形成较多的类孔雀石 (Cu,Zn)2- CO3(OH)2 和绿铜锌矿 (Zn,Cu)5(CO3)2(OH)6 物相, 而不易形成类水滑石 (Cu,Zn)6Al2(OH)16CO3·4H2O 物相. 焙烧后易生成较多高温碳酸盐和大量无定形CuO-ZnO 固溶体, Cu-Zn 间的相互协同作用较强. 同时, 该催化剂的比表面积大, CuO 晶粒小, Cu 分散度高, 易还原, 因而其甲醇合成活性高于并流共沉淀法和两步沉淀法制备的催化剂.

参考文献

1Chinchen G C, Denny P J, Jennings J R, Spencer M S, Waugh K C. Appl Catal, 1986, 36: 1

2Ressler T, Kniep B L, Kasatkin I, Schl?gl R. Angew Chem, Int Ed,2005, 44: 4704

3Lin Y G, Hsu Y K, Chen S Y, Lin Y K, Chen L C, Chen K

H. Angew Chem, Int Ed, 2009, 48: 7586

4Li J L, Inui T. Appl Catal A, 1996, 137: 105

5Shen G C, Fujita S I, Takazawa N. J Catal, 1992, 138: 754 6Muhamad E N, Irmawati R, Taufiq-Yap Y H, Abdullah A H,

Kniep B L, Girgsdies F, Ressler T. Catal Today, 2008, 131: 118

7Pollard A M, Spencer M S, Thomas R G, Williams P A, Holt J, Jennings J R. Appl Catal A, 1992, 85: 1

8Spencer M S. Catal Lett, 2000, 66: 255

9Millar G J, Holm I H, Uwins P J R, Drennan J. J Chem Soc, Faraday Trans, 1998, 94: 593

10房德仁, 刘中民, 黎晓琼, 张慧敏, 许磊. 燃料化学学报(Fang D R, Liu Zh M, Li X Q, Zhang H M, Xu L. J Fuel Chem Technol), 2004, 32:734

11夏王琼, 唐浩东, 林胜达, 岑亚青, 刘化章. 催化学报(Xia W Q, Tang H D, Lin Sh D, Cen Y Q, Liu H Zh. Chin J Catal), 2009, 30:779

12Sato S, Takahashi R, Sodesawa T, Yuma K, Obata Y. J Catal, 2000, 196:195

13Fujitani T, Nakamura J. Appl Catal A, 2000, 191:111

14房德仁, 刘中民, 刘德臣, 张慧敏, 孟霜鹤, 王立刚. 石油化工 (Fang D R, Liu Zh M, Liu D Ch, Zhang H M, Meng Sh H, Wang L G. Petrochem Technol), 2004, 33:1041

15Bems B, Schur M, Dassenoy A, Junkes H, Herein D, Schl?gl R. Chem Eur J, 2003, 9:2039

16Stoilova D, Koleva V, Vassileva V. Spectrochim Acta Part A, 2002, 58:2051

17Schur M, Bems B, Dassenoy A, Kassatkine I, Urban J, Wilmes H, Hinrichsen O, Muhler M, Schl?gl R. Angew Chem, Int Ed, 2003, 42:3815

18马立清, 傅玉川, 沈俭一. 催化学报(Ma L Q, Fu Y Ch, Shen J Y. Chin J Catal), 2003, 24: 312

19Klier K, Chatikavanij V, Herman R G, Simmons G W. J Catal, 1982, 74:343

沉淀方法对铜基甲醇合成催化剂前驱体及其性能的影响

作者:林胜达, 唐浩东, 吕兆坡, 刘采来, 岑亚青, 刘化章, LIN Shengda, TANG Haodong, L(U) Zhaobo , LIU Cailai, CEN Yaqing, LIU Huazhang

作者单位:浙江工业大学工业催化研究所,绿色化学合成技术国家重点实验室培育基地,浙江杭州310032

刊名:

催化学报

英文刊名:CHINESE JOURNAL OF CATALYSIS

年,卷(期):2010,31(10)

被引用次数:0次

参考文献(19条)

1.Chinchen G C,Denny P J,Jennings J R,Spencer M S,Waugh K C.Appl Catal,1986,36:1

2.Ressler T,Kniep B L,Kasatkin I,Schl(o)gl R.Angew Chem,Int Ed,2005,44:4704

3.Lin Y G,Hsu Y K,Chen S Y,Lin Y K,Chen L C,Chen K H.Angew Chem,Int Ed,2009,48:7586

4.Li J L,Inui T.Appl Catal A,1996,137:105

5.Shen G C,Fujita S I,Takazawa N.J Catal,1992,138:754

6.Muhamad E N,Irmawati R,Taufiq-Yap Y H,Abdullah A H,Kniep B L,Girgsdies F,Ressler T.Catal Today,2008,131:118

7.Pollard A M,Spencer M S,Thomas R G,Williams P A,Holt J,Jennings J R.Appl Catal A,1992,85:1

8.Spencer M S.Catal Lett,2000,66:255

https://www.doczj.com/doc/0a9785873.html,lar G J,Holm I H,Uwins P J R,Drennan J.J Chem Soc,Faraday Trans,1998,94:593

10.房德仁,刘中民,黎晓琼,张慧敏,许磊.燃料化学学报(Fang D R,Liu Zh M,Li X Q,Zhang H M,Xu L.J Fuel Chem

Technol),2004,32:734

11.夏王琼,唐浩东,林胜达,岑亚青,刘化章.催化学报(Xia W Q,Tang H D,Lin Sh D,Cen Y Q,Liu H Zh.Chin J Catal),2009,30:779

12.Sato S,Takahashi R,Sodesawa T,Yuma K,Obata Y.J Catal,2000,196:195

13.Fujitani T,Nakamura J.Appl Catal A,2000,191:111

14.房德仁,刘中民,刘德臣,张慧敏,孟霜鹤,王立刚.石油化工(Fang D R,Liu Zh M,Liu D Ch,Zhang H M,Meng Sh H,Wang L G.Petrochem Technol),2004,33:1041

15.Bems B,Schur M,Dassenoy A,Junkes H,Herein D,Schl(o)gl R.Chem Eur J,2003,9:2039

16.Stoilova D,Koleva V,Vassileva V.Spectrochim Acta Part A,2002,58:2051

17.Schur M,Bems B,Dassenoy A,Kassatkine I,Urban J,Wilmes H,Hinrichsen O,Muhler M,Schl(o)gl R.Angew Chem,Int

Ed,2003,42:3815

18.马立清,傅玉川,沈俭一.催化学报(Ma L Q,Fu Y Ch,Shen J Y.Chin J Catal),2003,24:312

19.Klier K,Chatikavanij V,Herman R G,Simmons G W.J Catal,1982,74:343

相似文献(7条)

1.期刊论文国海光.沈强.姚洪.刘化章沉淀方法对铜基甲醇合成催化剂性能影响的研究-浙江化工2004,35(1)

采用沉淀法制备铜基甲醇合成催化剂,研究了并流、反加、正加以及分步沉淀等沉淀方法对所制备的Cu/ZnO/Al2O3催化剂性能的影响.结果表明,采用分步沉淀法制备的催化剂的活性要比传统并流共沉淀法和其它方法制备的催化剂高.XRD结果表明采用分步沉淀法制备催化剂有利于催化剂中CuO和ZnO的分散,铜锌间作用增强.

2.期刊论文赵彦巧.陈吉祥.张建祥.王日杰.张继炎二氧化碳加氢直接合成二甲醚催化剂的研究--沉淀方法对催化剂结构和性能的影响

-石油化工2004,33(z1)

研究了采用不同共沉淀方法(并流法、两级法、两步法)制备的甲醇合成催化剂组分,用机械混合法制成了CuO-ZnO-Al2O3/HZSM-5复合型催化剂,系统考察了其对CO2直接加氢合成二甲醚的催化性能,并采用H2-TPR、BET、IR等表征方法对催化剂物化性质进行了表征.研究表明,沉淀方法对催化剂的反应性能、还原难易程度以及比表面等性能均有一定的影响.

3.学位论文郑华艳CO加氢浆态床合成甲醇铜基催化剂的研究2007

甲醇是一种重要的化工产品,是C<,1>化学的基础物质,也是一种清洁燃料。自20世纪60年代以来,合成甲醇的基础理论和工业技术得到重大发展。从合成气出发固定床合成甲醇是唯一的工业化合成方法,浆态床合成甲醇仍未实现工业化,主要是由于浆态床中液体溶剂的存在,带来了传质的影响,增加了体系的复杂性。本文首先选择C302-2工业催化剂对浆态床合成甲醇过程进行研究,确定了浆态床合成甲醇的最佳工艺条件。其次选择Cu/ZnO/Al<,2>O<,3>催化体系作为研究对象,通过改变催化剂的铜锌比、铝含量、老化时间、焙烧温度、焙烧时间、添加Zr助剂以及采取不同的沉淀方法,考察影响催化剂性能的因素。利用BET、XRD、XPS、TPR等手段对催化剂进行表征,阐明催化剂结构和活性之间的关系。通过研究,本论文得出如下主要结论:

(1)C302-2工业催化剂浆态床合成甲醇的优化反应温度为250℃、原料气H<,2>/CO摩尔配比为3/1、搅拌速率为900 r·min<'-1>左右;随着反应压力由2.5MPa升高到5.5MPa,CO转化率由18.4%增加到47.3%,甲醇时空收率则提高了1.24mol·kg<'-1>·h<'-1>;随着原料气质量空速由500 L·kg<'-1>·h<'-1>增加到2500 L·kg<'-1>·h<'-1>,CO转化率由50.4%下降到19.5%,同时甲醇的时空收率增加了1.07 mol·kg<'-1>·h<'-1>。

(2)合成气中微量CO<,2>可以提高甲醇的时空收率。随着CO<,2>摩尔含量在0~8%范围内的增加,CO转化率由40.1%增加到60.3%。适宜的CO<,2>含量是4.0mol%,且CO<,2>含量的增加可以使得液相中甲醇的含量有所增加。

(3)结合催化剂表征结果可知,当铜含量低于阈值(45mol%)时,高分散的铜量随铜含量的增加而增加,铜锌之间的相互作用增强,所以催化剂的活性提高,铜含量为45mol%时,催化剂中分散铜含量为0.340g·g<'-1><,cat>,CO转化率和甲醇STY分别达到40.6%和1.84mol·kg<'-1>·h<'-1>;当铜含量超过该阈值时,增加的铜含量主要体现为体相铜含量的增加,且ZnO结晶度变好,铜锌之间的相互作用减弱,催化剂的活性随铜含量的增加反而减小。

(4)不同制备条件对Cu/ZnO/Al<,2>O<,3>催化剂性能的影响研究表明,当Cu/Zn摩尔为1:1、老化时间为2h、焙烧温度为350℃和焙烧时间为9h时,Cu/ZnO/Al<,2>O<,3>催化剂活性活性最好,CO转化率和甲醇STY分别达到43.2%和1.93mol·kg<'-1>·h<'-1>。

(5)催化剂制备过程中沉淀方法对催化剂的活性影响顺序如下:分步 1>并流>分步2>两步>反加>正加,由分步1沉淀法制备的催化剂CO转化率和甲醇STY分别达到43.9%和

1.98mol·kg<'-1>·h<'-1>,和国内C302-2催化剂相比活性相当。

(6)助剂Zr的加入可以提高催化剂的比表面,能加强了铜吸附氢的能力,可显著提高催化剂的活性,合适的Zr含量为4%(mol),催化剂比表面提高了12m<'2>·g<'-1>,CO转化率和甲醇STY分别达到50.5%和2.38mol·kg<'-1>·h<'-1>;Zr含量继续增加对催化剂的活性影响较小。

4.会议论文赵彦巧.陈吉祥.张建祥.王日杰.张继炎二氧化碳加氢直接合成二甲醚催化剂的研究——沉淀方法对催化剂结构和性能的影

响2004

研究了采用不同共沉淀方法(并流法、两级法、两步法)制备的甲醇合成催化剂组分,用机械混合法制成了CuO-ZnO-Al<,2>O<,3>/HZSM-5复合型催化剂,系统考察了其对CO<,2>直接加氢合成二甲醚的催化性能,并采用H<,2>-TPR、BET、IR等表征方法对催化剂物化性质进行了表征.

5.学位论文赵彦巧二氧化碳催化加氢直接合成二甲醚的研究2006

二氧化碳催化加氢直接合成二甲醚既可以利用二氧化碳制得有用的化学品,又可以解决二氧化碳的环境污染问题,对于保证经济的高速发展和实现长期可持续发展战略均具有重要意义.

二氧化碳加氢合成二甲醚为包括二氧化碳加氢合成甲醇、甲醇脱水生成二甲醚和二氧化碳与氢的逆水煤气变换等反应的复杂体系,本论文首先引入逸度系数对二氧化碳加氢直接合成二甲醚体系进行了热力学分析,以期为客观评价所研制催化剂的反应性能提供依据.鉴于二氧化碳加氢合成二甲醚为两步反应,本文以铜基甲醇合成催化剂和HZSM-5分子筛甲醇脱水催化剂所构成的双功能复合催化剂作为主要研究对象,利用XRD、TG、BET、TPR、H<,2>-TPD、NH<,3>-TPD、XPS、IR和加压固定床活性评价等多种研究方法系统地考察了下列诸因素对复合催化剂结构和性能的影响:甲醇合成催化剂制备过程中的沉淀温度、沉淀方法、沉淀次序、铜/锌比例;甲醇合成催化剂和HZSM-5的复合方法及焙烧条件;对甲醇合成催化剂及HZSM-5分子筛的改性处理;HZSM-5分子筛的硅/铝比等.

在对二氧化碳加氢直接合成二甲醚反应平衡体系的热力学研究中,用逸度系数校正了压力对气体可压缩性的效应,模拟计算分析了二氧化碳加氢直接合成二甲醚反应体系达到热力学平衡时各组分的组成,及其同温度、压力和H<,2>/CO<,2>摩尔比之间的关系.经计算得出,在533 K、3 MPa和H2与CO<,2>的比为3的反应条件下,当体系达到热力学平衡状态时

,CO<,2>的平衡转化率为26.5﹪,二甲醚的平衡收率为14.9﹪,可以作为客观考核催化剂性能的依据.

在共沉淀法制备铜基甲醇合成催化剂的过程中,沉淀温度、沉淀方法、沉淀次序、铜/锌比例对催化剂的结构和性能均有较大影响.当沉淀温度为343 K时,采用两步沉淀法制备的Cu/Zn=1/2的复合催化剂催化反应性能最为理想.采用两步共沉淀法制备的催化剂前驱体中Cu-Zn-Al三元类水滑石物相有利于提高催化剂中CuO和ZnO的分散性能及其与HZSM-5分子筛之间的相互作用,所制备的复合催化剂表面具有较多较强酸性中心,有利于催化剂活性的发挥.XPS结果表明,活性组分铜以Cu<'+>和Cu<'0>两种形态存在,支持Cu<'+>和Cu<'0>物种共同组成甲醇合成活性中心的观点.

用干混法、湿混法、共沉淀沉积法和共沉淀浸渍法四种复合方法制备的复合催化剂的比较研究发现,以干混法制备复合催化剂效果较好.不同温度焙烧处理时,催化剂的晶相组成、还原性能、比表面积和催化活性均有所改变.当空气中焙烧温度为673K时,催化剂的还原温度较低,比表面积较大,具有较好的催化反应性能.

在向甲醇合成组分添加不同助剂制备的复合催化剂中,以添加ZrO<,2>助剂的催化剂反应性能最为理想.La<,2>O<,3>和CeO<,2>助剂对于促进氧化铜和氧化锌的分散能够起到一定的作用.添加MnO或MgO助剂后,催化剂中氧化铜和氧化锌的分散性变差,催化剂的催化反应性能也较差.适量ZrO<,2>助剂的添加有利于催化剂中氧化铜和氧化锌的分散,并使催化剂中CuO物种的存在状态比较均一.Zr02主要作为结构助剂,改善了CuO-ZnO-Al<,2>O<,3>/HZSM-5复合催化剂对于二氧化碳加氢直接合成二甲醚的催化性能.

与未改性HZSM-5作脱水组分制备的复合催化剂相比,用Fe<'3+>浸渍改性HZSM-5作脱水组分的复合催化剂的催化性能较好,而其它改性方法制备催化剂的反应性能均较差.当

Al<,2>O<,3>和HZSM-5共同作为脱水组分时,复合催化剂表面的弱酸中心虽有所增强,但对于二甲醚的选择性有所下降,说明复合催化剂表面的弱酸中心不是甲醇脱水的主要活性中心

.采用酸性介质SO<,4><'2->和F改性的HZSM-5作脱水组分时,复合催化剂的表面酸性没有得到增强,其催化性能也没有得到改善.此外,对脱水组分的改性还影响到复合催化剂中氧化铜物种的还原行为,改性物质的酸性越强,催化剂中的氧化铜物种越难还原.

随着脱水组分HZSM-5分子筛的硅/铝比增加,所制备复合催化剂的催化转化活性略有增加,对于二甲醚的选择性先增大后减小,对于CO的选择性逐渐减小,二甲醚的收率先增大后减小,含氧化合物二甲醚和甲醇的总收率逐渐增大.

研究表明,复合催化剂表面较强的酸性中心可能是甲醇脱水的活性中心.

6.期刊论文洪中山.邓景发.范康年.曹勇凝胶网格共沉淀法制备Cu/ZnO/Al2O3合成甲醇催化剂-高等学校化学学报2002,23(4)

随着工业污染和温室效应等环境问题及能源危机和资源危机的日益严重, 以二氧化碳为原料催化合成甲醇等化学品已成为C1化工研究中最重要的前沿课题之一[1~3]. CO2加氢合成甲醇的研究虽已有许多工作报道, 但将传统共沉淀法制备的工业甲醇合成催化剂用于CO2加氢合成甲醇时, 催化活性很低[4]. 因此, 设计和制备能够在比较温和条件下充分活化CO2并具有较高的甲醇选择性的新型催化剂就显得十分必要. 超细粒子催化剂具有高比表面积、 高表面能及表面活性位点多等特点, 表现出不同于常规材料的独特催化性能[5], 作为新型催化剂用于CO2加氢反应具有较好的发展前景. 目前, 国内外在这方面的研究报道日益增多[4]. 本文首次提出用一种新型催化剂制备方法凝胶网格共沉淀法制备具有高活性金属铜表面的超细Cu/ZnO/Al2O3催化剂, 对其在CO2加氢合成甲醇反应中的催化性能进行了研究, 并详细考察了制备参数对催化剂的结构和性能的影响.

7.学位论文徐杰Cu-Co-Fe系低碳醇合成催化剂的制备规律及其催化性能研究1998

CO加氢催化合成低碳混合醇是C<,1>化学领域中具有重要理论意义和应用前景的研究课题.该论文通过对催化剂修饰和改性,调整催化剂的微观结构、表面组成和活性相组成,实现提高催化选择性的目的.主要取得了以下进展:(1)以Cu-CoFe系低碳醇合成催化剂为研究对象,首次以目标产物分子(如甲醇、乙醇等)为修饰剂,对催化剂进行原位活化预处理,增强了催化剂表面对产物的适应性,实现分子模板作用,并显著地提高合成乙醇的选择性;(2)对沉淀方法、沉淀介质、有机添加剂、产物分子等修饰方法进行了深入研究,发现产物分子修饰时主要得到正构醇,有机添加剂修饰时还可得到异构醇;催化剂修饰后可提高对高级醇的选择性,并突破ASF方程的限制;(3)经优化条件修饰的催化剂,在工业气氛下进行了扩大合成实验研究;在低CO浓度和模拟甲醇合成条件下,醇的时空收率和选择性超过了工业甲醇合成催化剂.

本文链接:https://www.doczj.com/doc/0a9785873.html,/Periodical_cuihuaxb201010012.aspx

授权使用:大连外国语学院(dlwgyxy),授权号:28a1a392-6308-4e16-a0de-9e6200b23173

下载时间:2011年1月5日

甲醇合成催化剂生产工艺 甲醇合成催化剂分两期进行生产,甲醇合成催化剂每批生产周期(从物料加入到得到产品)为24小时,每批产品为500kg,一期年生产批数为2000批,总计为1000吨。一期甲醇合成催化剂以电解铜、电解锌、碱式碳酸铜、碱式碳酸锌、碳酸氢钠、硝酸、氧化铝、石墨为原料,经备料、反应、过滤、烘干、焙烧、成型得到产品。 (1)备料 ①化铜 先将电解铜和水加入5m3化铜罐中,再加入95%硝酸,化铜罐内设有冷却水盘管,用冷却水控制反应温度为60~70℃,铜和硝酸反应生成硝酸铜。该工序涉及反应方程式如下: 3Cu + 8HNO3 = 3Cu(NO3)2 + 2NO↑+4H2O ②化锌 先将电解锌和水加入5m3化锌罐中,再加入95%硝酸,化锌罐内设有冷却水盘管,用冷却水控制反应温度为60~70℃,锌和硝酸反应生成硝酸锌。该工序涉及反应方程式如下: 3Zn + 8HNO3 = 3Zn(NO3)2 + 2NO↑+4H2O 将上述制备好的硝酸铜和硝酸锌溶液打入15m3混合液罐中进行混合,混合均匀后打入计量罐用作反应工序原料。 备料过程会有含氮氧化物废气产生,送二级低温水+二级尿素水溶液吸收系统处理。 (2)反应 先向12m3反应罐加入一定量水,再夹套内通入蒸汽升温至60~65℃,开启搅拌器,然后加入碳酸氢钠。保持罐内温度为60℃~65℃,将制备的硝酸铜、硝酸锌混合液经过计量后匀速加入反应罐中,硝酸铜、硝酸锌与碳酸氢钠发生反应生成碱式碳酸铜、碱式碳酸锌沉淀,碱式碳酸铜、碱式碳酸锌为难溶性物质,溶解度均小于0.01g/100g 水。该工序涉及反应方程式如下:

2Cu(NO3)2 + 4NaHCO3 = Cu2(OH)2CO3↓+4NaNO3 + H2O + 3CO2↑ 2Zn(NO3)2 + 4NaHCO3 = Zn2(OH)2CO3↓+4NaNO3 + H2O + 3CO2↑ 反应结束后,将称量好的碱式碳酸铜、碱式碳酸锌、氧化铝依次放入反应罐中,继续搅拌20~30分钟,然后静止沉降得到反应浆液。 (3)过滤 将制得反应浆液加入板框压滤机进行过滤,滤饼用水进行洗涤,洗涤水回用于反应工序补水,含有硝酸钠的滤液送硝酸钠浓缩装置进行处理,洗涤后滤饼送烘干工序。 (4)烘干 将过滤得到的滤饼放入托盘,然后送入烘干机进行烘干,烘干机内设有蒸汽盘管,烘干控制温度为120~150℃,烘干后物料送焙烧工序。 (5)焙烧 甲醇合成催化剂物料焙烧采用燃气回转炉,炉体分升温段、恒温段和冷却段三段,内部分为物料通道和燃气通道,以天然气为燃料,采用间接加热方式。 将烘干好的物料送入回转炉中进行焙烧,焙烧控制温度为400~550℃,焙烧结束后得到焙烧料送成型工序。该工序涉及反应方程式如下: Cu2(OH)2CO3 = 2CuO + H2O + CO2↑ Zn2(OH)2CO3 = 2ZnO + H2O + CO2↑ 物料焙烧过程会有含尘废气产生,由布袋除尘器回收粉尘后通过15m排气筒排放。回转炉以天然气为燃料,烟气由15m烟囱排放。 (6)成型 先将焙烧好的物料放入3m3双锥混合机,再加入10kg石墨、8kg 水,混合均匀后将物料送入ZP-25压片机中进行压片成型,成型结束后得到产品甲醇合成催化剂,包装后入库存放待售。 甲醇合成催化剂生产工艺流程简图如下:

甲醇合成铜基催化剂催化活性及失活研究 1引言 甲醇是一种极其重要的化工原料,主要用于生产一系列化工产品,还可用作潜在的车用醇醚燃料电池的燃料等。随着甲醇制烯烃等技术进步及下游产品的开发,特别是甲醇燃料电池的开发和应用,合成甲醇的研究越来越受到广泛重视。 目前,甲醇的工业生产主要是采用CO/CO2催化加氢技术,所以甲醇合成催化剂的研发是甲醇合成工业的基石。甲醇工业的发展很大程度上取决于催化剂的研制及其性能改进。在甲醇生产中,很多工业指标和操作条件都是由催化剂的性质决定的。随着甲醇工业的快速发展,对甲醇合成催化剂的研究开发提出了更高的要求。 2 甲醇合成催化剂 在甲醇合成过程中,催化剂的重要性显而易见,目前工业上使用的甲醇合成催化剂一般可分为锌铬催化剂和铜基催化剂两类。国外比较有名的研究和生产甲醇合成催化剂公司主要有英国ICI公司、德国BASF公司、德国SudChemie公司和丹麦TopsΦe公司等,国内研究铜基催化剂的院所主要有南化集团研究院、西南化工研究设计院,西北化工研究院及齐鲁石化研究院等[1]。 锌铬(ZnO/Cr2O3)催化剂由德国BASF公司于1923年首先开发研制成功。操作温度必须在590 K~670 K,操作压力必须为25 MPa~35MPa,锌铬催化剂的特点是:耐热性能好、对硫不敏感,机械强度高,使用寿命长,使用范围宽,操作控制容易,但是其活性低、 选择性低、产品中杂质复杂,精馏困难。 铜基催化剂由英国ICI公司和德国Lurgi公司先后研制成功,操作温度为210℃~300℃,压力为5MPa~10MPa,比传统的合成工艺温度低得多,对甲醇反应平衡有利。其特点是:活性好,单程转化率为7%~8%;选择性高,大于99%,易得到高纯度的精甲醇;耐高温性差,对合成原料气中杂质比较敏感。目前工业上甲醇的合成主要使用铜基催化剂。 近年来,新型催化剂的研制也在一直进行,新型催化剂的研制方向在于提高活性,改善热稳定性及延长催化剂使用寿命等,如钯系、钼系及低温液相催化剂,但这些催化剂因活性不理想或对甲醇的选择性较差,还只停留在研究阶段未实现工业化。对铜基催化剂的改进研究主要集中在两个方面[2],一是添加除铜锌铝以外的其他组分,另一方面是改进催化剂的制备方法和工艺。 3 铜基催化剂的催化原理

1. 稀土固体超强酸S2O82- / Sb2O3 / La3+催化剂制备: 将8g SbC13溶于40mL乙醇和20mL苯的混合液中,搅拌充分溶解后得透明锑醇液,再向溶液中加入10mL异丙醇,使醇化反应进行得更彻底,然后加入少量阴离子表面活性剂,并滴加氨水,使之发生水解反应,得到胶状沉淀,低温化12h左右,多次洗涤至无Cl-检出。滤饼于110℃烘干后,研磨过100目筛。搅拌下将Sb2O3浸渍在一定浓度的(NH4)2S2O8溶液中lh,用量为每克Sb2O3用15mL(NH4)2S2O8溶液,抽滤,烘干,置于马弗炉中焙烧,得S2O82-/ Sb203催化剂。将Sb2O3浸渍在一定浓度的(NH4)2S2O8和一定浓度的La(NO3)3的混合液1h,抽滤、烘干置于马弗炉在不同的温度和时间下焙烧,得一系列S2O82-/ Sb2O3 / La3+固体超强酸催化剂,置于干燥器中备用。以代号表示不同制备条件下所得催化剂。 参考文献:稀土固体超强酸S2O82- / Sb2O3 / La3+的制备及催化性能研究 舒华1,连亨池2,闫鹏2,文胜2,郭海福2 (1.学院生化系,554300;2.学院化学化工学院,526061) 稀土,2008.12(29卷第6期) 2. 稀土固体超强酸SO42-/TiO2-La2O3制备: 将一定量La203溶于浓度为3.0 mol·L-1的稀盐酸中,配成La3+溶液,再按一定量比量取TiC14与La3+溶液混合,用NH4·H 0[ w(NH3)=12%]水解至溶液呈碱性,控制pH值在8~9,沉淀完全,静置24 h后进行抽滤,并用蒸馏水不断洗涤至沉淀无Cl-存在(用0.1 mol·L-1的AgNO3检验),于105℃烘干后研细.再将该粉末浸泡于浓度为0.8 mol·L-1的稀H2SO4中24 h,然后抽滤,放入干燥箱中在110℃烘干,于一定的温度下焙烧活化3 h,冷却后置于干燥器中备用。 参考文献:稀土改性固体超强酸催化剂SO42-/TiO2-La2 O3的制备及其催化性能 水金,黄永葵,白爱民,赘,聚堂

Cu/ZrO2催化剂文献汇总列表 2015 1 Catalytic Hydrodeoxygenation of Algae Bio-oil over Bimetallic Ni ? Cu/ZrO 2 Catalysts Ind. Eng. Chem. Res. 2015 2 Hydrogenation of biomass- derive d l evulinic acid to - valerolactone over copper catalysts supported on ZrO2 J Chem Technol Biotechnol 2015 2014 外文 1 CO methanation over ZrO2/Al2O3 supported Ni catalysts: A comprehensive study Cuili Guo Fuel Processing Technology 2014 2 Selective oxidation of alcohols over copper zirconium phosphate Abdol R. Hajipour Chinese Journal of Catalysis 2014 3 CuO/ZrO2 catalysts for wateregas shift reaction:Nature of catalytically active copper species Yanjie Zhang Int J Hydrogen Energy2014 4 The significant role of oxygen vacancy in Cu/ZrO2 catalyst for enhancing water-gas-shift performance Chongqi Chen Int J Hydrogen Energy2014 5 The changing nature of the active site of Cu-Zn-Zr catalysts for the CO2 hydrogenation reaction to methanol G. Bonura Applied Catalysis B: Environmental 2014 6 The effect of preparation method of the Cu–La2O3–ZrO2/ c-Al2O3 hybrid catalysts on one-step synthesis of dimethyl ether from syngas (二甲醚)Zhuo Li Fuel 2014 7 ZnO-modified zirconia as gold catalyst support for the low-temperature methanol steam reforming reaction Chongyang Wang Applied Catalysis B: Environmental 2014 8 Steam reforming of methanol over Cu/ZnO/ZrO2/Al2O3 catalyst Jung Eun Park Int J Hydrogen Energy 2014 9 Study of different designs of methanol steam reformers: Experiment and modeling P. Ribeirinha Int J Hydrogen Energy 2014 10 CA TAL YTIC PROPERTIES OF NANOSIZED Cu/ZrO2 SYSTEMS IN THE STEAM REFORMING OF BIOETHANOL Theoretical and Experimental Chemistry 2014 11 Influence of ZrO2 Structure and Copper Electronic State on Activity of Cu/ZrO2 Catalysts in Methanol Synthesis from CO2 American Chemical Society 2014 中文 1不同晶型结构纳米ZrO2的稳定化制备管昊材料研究学报2014 2催化氧化NO 催化剂Mn /ZrO2 的制备与性能研究程俊楠环境科学学报2014 3以共沉淀法为基础的铜基催化剂制备新技术的研究进展杨浩化工进展2014 4铜物种对Cu/Fe2O3水煤气变换反应催化剂性能的影响林性贻催化学报2014 5 铬助剂对Cu/ZrO2/CNTs-NH2催化剂催化CO2加氢合成甲醇性能的影响王冠男物理化学学报2014 6 CuO/ZnO/CeO2/ZrO2催化剂上甲醇水蒸气重整制氢反应机理研究张磊大连理工大学学报2014 7助剂Mn对CO2加氢制二甲醚Cu-ZnO -ZrO2/HZSM-5催化剂的结构和性能影响张雅静分子催化2014 2013 外文

钌系催化剂的应用 作者:admin 来源:未知日期:2010-6-3 11:04:16 人气:57 标签:钌系催化不饱和化合物加氢反应肉 桂醛 导读:Ru被认为是适于苯及其衍生物选择性加氢生成环烯的催化剂,也是适于苯环上或与共轭的、单一的双键相邻的羰基选择性加氢的催化剂[1]。在脂肪族羰基化合物加氢所用… Ru被认为是适于苯及其衍生物选择性加氢生成环烯的催化剂,也是适于苯环上或与共轭的、单一的双键相邻的羰基选择性加氢的催化剂[1]。在脂肪族羰基化合物加氢所用的催化剂中,钌是最有活性的,尤其是在水存在的条件下。Pt和Ru可催化α,β_不饱和醛生成α,β_不饱和醇。与Pt相比Ru具有较高的价格性能比。肉桂醛是α,β_不饱和醛中有代表性的化合物,其选择性加氢产物肉桂醇是香料、药物以及其它精细化工产品生产的重要原料和中间体,在有机合成中有着广泛的应用。因此,肉桂醛选择性加氢生成肉桂醇的反应,不仅具有理论上的意义,而且具有实际应用价值。负载型金属催化剂催化α,β_不饱和醛的多相选择加氢,已越来越引起催化工作者的广泛关注。 将Ni和Ru催化剂分别用来催化葡萄糖加氢生成山梨醇的反应,在低温低压的条件下,Ru催化剂的性能更好,同时可降低生产成本及避免生成焦糖。而且不像Ni,Ru不会进入糖的溶液,减少了提纯阶段的昂贵费用[5]。相同条件下活性炭负载的Ru催化剂的活性是硅藻土负载的Ni催化剂的50倍。 Ru催化剂还可用来催化苯及甲苯部分加氢生成环己烯和甲基环己烯,使用水及有机添加剂,可提高生成环烯的选择性[7]。芳香族化合物在Ru催化剂上生成相应中间产物的速率因取代基性质、数目及位置的不同而各异。 1 Ru加氢催化剂的制备 Ru催化剂的制备方法有浸渍法[8]、沉淀法[9]、离子交换法[10]、化学混合法[11]等,离子交换法通常用来制备沸石负载的Ru催化剂。化学混合法是将RuCl3·xH2O用二元醇溶解,与金属醇盐混合,在60~80℃保持2~4h,并不断加水,使金属络合物混合溶液变为粘性溶液,逐渐变为凝胶。经干燥、研磨、还原即得催化剂。化学混合法的优点是:避免加入无机添加剂对设备的腐蚀、毒化催化剂。在苯选择性加氢反应体系中加入二元醇作为有机添加剂,可抑制环己烯加氢,有利提高环己烯的收率。 在高温下用氢气还原或低温下用其它还原剂(如NaBH4)还原,是从活性组分前驱体得到钌黑的切实可行的方法。催化剂制备过程的有效性很大程度上取决于催化剂前驱体煅烧还原过程。氯化物及其它元素会极大地影响催化剂的活性和选择性,因为氯元素的存在增大了Ru催化剂表面的亲水性,从而提高了苯加氢生成环己烯的选择性[12]。用NaBH4作还原剂能避免用氢气高温还原带来的催化剂中金属粒子的聚集问题[13]。 为了达到所制催化剂活性和选择性的要求,需要用到正确的物理和化学的表征方法,表面积、孔径和粒径分布、金属的分散度、结晶度、载体的组成、前驱体的还原能力,SMSI(金属与载体强相互作用)、氢溢出等都是决定催化剂性能的因素,这些因素对催化剂的活性和选择性都有很大的影响。 2 Ru催化剂催化C=O加氢反应 通常使用Ru或Pt催化剂催化苯环上或与C=C(独立的或共轭的)相邻的C=O选择性加氢反应。这两种金属催化剂的活性可通过以下措施来提高:和其它金属结合、与合适

第31卷第3期2010年6月 化学工业与工程技术 J o ur nal o f Chemical I ndus tr y&Engineering V ol.31N o.3 Jun.,2010 收稿日期:2010-03-28 作者简介:薛守标(1970-),男,回族,江苏高邮人,本科,工程 师,现从事新材料研发工作。 E-mail:xueshoubiao@https://www.doczj.com/doc/0a9785873.html, 甲醇合成催化剂使用效果的影响因素及对策 薛守标 (南化集团研究院,江苏南京 210048) 摘要:介绍了甲醇合成催化剂的制造及使用过程,探讨了催化剂的失活方式及其机理,提出防止或 消除这些因素、延长甲醇合成催化剂寿命的方法。 关键词:甲醇合成;催化剂;使用;对策 中图分类号:T Q426 文献标识码:A 文章编号:1006-7906(2010)03-0050-05 Affecting factors and countermeasures of the application effect of methanol synthesis catalyst XU E S houb iao (Research Institute o f Na njing Chemical Industrial G ro up,N anjing210048,China) A bstract:T he manufacture and a pplica tion pr ocess of methano l synthesis catalyst are presented,and the deactiva tion ma n-ner s and mechanisms are discussed.T he co untermeasures fo r preventing o r removing the affecting f ac to rs and pro lo ng ing the li-fetime of methano l synthesis ca taly st a re put fo rw ard. Key words:M etha no l synthesis;Cataly st;A pplicatio n;Co unter measure s 自20世纪60年代英国ICI公司成功推出合成 甲醇的铜基催化剂以来,甲醇工业得到迅速发展。 目前,全世界75%以上的甲醇合成采用中低压法, 普遍采用英国ICI工艺和德国Lurgi工艺[1]。近年 来,国内低压合成甲醇催化剂的研究和制造水平取 得巨大进步,但综合性能特别是核心指标催化剂的 3.4 分离单元的定期作业 压力离心机/压力过滤机是分离PT酸的关键设备,因此需对压力离心机的母液管定期碱洗,将压力离心机/压力过滤机定期切出隔离碱泡,以清除在母液管或设备内件上产生的闪蒸积料,从而保证产品中PT酸的含量正常。 实际生产中还发现,同样工况下,压力过滤机去除PT酸的效果也明显优于压力离心机,见表4。 表4 离心机与压力过滤机的分离效果 项目3台离心机4台离心机压力过滤机PT酸/(mg·kg-1)135121115 4 结 语 通过对氧化TA料品质的控制,精制单元可根据产品质量及平均粒径的趋势,及时进行TA料的掺混、氢分压的调整、定期作业等有效手段,使全年因PT酸含量超标返料加工的一次不合格率降至0.01%。 主要措施有:(1)生产过程中,若过程控制异常,工艺人员应及时将产品切至中间疑似料仓,以免污染合格料仓,待加样分析合格后再送往大料仓;(2)产品质量跟踪过程中,若产品PT酸超过内控指标,工艺人员需加样分析,以确保过程控制中产品质量合格。 参考文献: [1] 张卓绝,王振新,徐欣荣.P T A产品中P T酸的控制 [J].聚酯工业,2002,15,(3):30-34. [2] 徐根东.影响P T A产品中P T酸含量的因素分析[J]. 合成技术及应用,2006,21,(2):52-54. [3] 孙静珉.聚脂工艺[M].北京:化学工业出版社,1985.

甲醇合成催化剂知识 d i4 X+ }1 z! j0 v1 铜基催化剂的催化原理 + W7 b1 C1 Y9 W4 M1 h) o9 F0 t8 j* c: D q, |6 O 目前,低压甲醇合成铜基催化剂主要组分是 CuO、ZnO和Al2O3,三组分在催化剂中的比例随着生产厂家的不同而不同。一般来说, CuO的质量分数在40% ~80%, ZnO的质量分数在10% ~30%, Al2O3的质量分数在5% ~10%。铜基催化剂在合成甲醇时, CuO、ZnO、Al2O3三组分的作用各不相同。CO和H2在催化剂上的吸附性质与催化剂的活性有非常密切的关系。在铜基催化剂表面对CO的吸附速率很高,而H2的吸附则比CO 慢得多。ZnO是很好的氢化剂,可使H2被吸附和活化, 但对CO几乎没有化学吸附,因此可提高铜基催化剂的转化率。纯铜对甲醇合成是没有活性的,H2和CO合成甲醇的反应是在一系列活性中心上进行的,而这种活性中心存在于被还原的Cu-CuO界面上。在催化剂中加入少量 Al2O3的首要功能就是阻止一部分氧化铜还原。当催化剂被还原后,开始进行反应时,合成气中的H2 和CO都是还原剂,有使氧化铜进一步还原的趋势。 这种过度的还原,使得活性中心存在的界面越来越小,催化剂活性也越来越低。从合成的整个过程来看,随着还原表面向催化剂的内层深入,未还原的核心越来越小,作为被还原的Cu-CuO界面的核心表面积也越来越小,催化剂的活性降低,合成反应速率随之降

低。研究认为,Al2O3在催化剂中作为结构助剂起阻碍铜颗粒烧结的作用, CuO/ZnO/Al2O3催化剂的活性远高于双功能催化剂 CuO/ZnO的活性。q7 h- G8 n9 ]$ B5 m- Q: ?& ]/ D2 铜基催化剂助剂6 j8 } x5 L! ?0 V1 l1 K4 H$ Q! m% g\5 K8 e) C+ g5 A) E! ~ 铜基催化剂助剂的研究是甲醇合成催化剂研究的一个重要课题。铜基催化剂耐热强度较低,使用时间过长或操作温度过高都会造成铜的晶体长大使催化剂失去活性。其热稳定性差,很容易发生硫、氯中毒,使用寿命短等缺点,一般通过加入其他助剂得以改善,由此形成具有工业价值的新一代铜基催化剂。 $ P3 d }9 z x* |/ t2 bf, Z6 f) K& R2 y( U q: b1 B) t3 @ 锌就是铜基催化剂的最好助剂,很少量的锌就能使铜基催化剂的活性提高。加入Al2O3,可以使催化剂铜晶体尺寸减小,活性提高。若在CuO ZnO/Al2O3催化剂中再加入Cr,则会表现出良好的助催化作用。在催化剂组成中增添硼、铬、锰、钒及稀土元素等,对合成甲醇具有显著的促进作用。据报道,在铜基催化剂的基础上添加钒、锆等,可以提高合成甲醇的催化活性及催化剂的耐热性能。、 k* {7 a% M V3 铜基催化剂的失活 % v+ F, O2 ~ R8 Q8 催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。高温除了引起催化剂的烧结外,还会引起催化剂化学组成和相组成的变化5 a8 _5 K4 r#

甲醇合成原理方法与工艺 图1煤制甲醇流程示意图 煤气经过脱硫、变换,酸性气体脱除等工序后,原料气中的硫化物含量小于0.1mg/m3。进入合成气压缩机,经压缩后的工艺气体进入合成塔,在催化剂作用下合成粗甲醇,并利用其反应热副产3.9MPa中压蒸汽,降温减压后饱和蒸汽送入低压蒸汽管网,同时将粗甲醇送至精馏系统。 一、甲醇合成反应机理 自CO加氢合成甲醇工业化以来,有关合成反应机理一直在不断探索和研究之中。早期认为合成甲醇是通过CO在催化剂表面吸附生成中间产物而合成的,即CO是合成甲醇的原料。但20世纪70年代以后,通过同位素示踪研究,证实合成甲醇中的原子来源于CO2,所以认为CO2是合成甲醇的起始原料。为此,分别提出了CO和CO2合成甲醇的机理反应。但时至今日,有关合成机理尚无定论,有待进一步研究。 为了阐明甲醇合成反应的模式,1987年朱炳辰等对我国C301型铜基催化剂,分别对仅含有CO或CO2或同时含有CO和CO2三种原料气进行了甲醇合成动力学实验测定,三种情况下均可生成甲

醇,试验说明:在一定条件下,CO和CO2均可在铜基催化剂表面加氢生成甲醇。因此基于化学吸附的CO连续加氢而生成甲醇的反应机理被人们普遍接受。 对甲醇合成而言,无论是锌铬催化剂还是铜基催化剂,其多相(非匀相)催化过程均按下列过程进行: ①扩散——气体自气相扩散到气体一催化剂界面; ②吸附——各种气体组分在催化剂活性表面上进行化学吸附; ③表面吸附——化学吸附的气体,按照不同的动力学假说进行反应形成产物; ④解析——反应产物的脱附; ⑤扩散——反应产物自气体一催化剂界面扩散到气相中去。 甲醇合成反应的速率,是上述五个过程中的每一个过程进行速率的总和,但全过程的速率取决于最慢步骤的完成速率。研究证实,过程①与⑤进行得非常迅速,过程②与④的进行速率较快,而过程③分子在催化剂活性界面的反应速率最慢,因此,整个反应过程的速率取决于表面反应的进行速率。 提高压力、升高温度均可使甲醇合成反应速率加快,但从热力学角度分析,由于CO、C02和H2合成甲醇的反应是强放热的体积 缩小反应,提高压力、降低温度有利于化学平衡向生成甲醇的方向移动,同时也有利于抑制副反应的进行。 二、甲醇合成的主要反应 (1)甲醇合成主要反应 CH3OH CO+2H CO2CH3OH+H2O 同时CO2和H2发生逆变换反应 CO 2CO+H2O

甲醇合成催化剂分类 (1)锌铬催化剂 锌铬(ZnO/Cr2O3)催化剂是一种高压固体催化剂,由德国BASF公 司于1923年首先开发研制成功。锌铬催化剂的活性较低,为了获得较高的催化活性,操作温度必须在590 K-670 K。为了获取较高的转化率,操作压力必须为25 MPa-35 MPa,因此被称为高压催化剂。锌铬 催化剂的特点是: a)耐热性能好,能忍受温差在100℃以上的过热过程; b)对硫不敏感; c)机械强度高; d)使用寿命长,使用范围宽,操 作控制容易; d)与铜基催化剂相比较, 其活性低、选择性低、精馏困难(产品中杂质复杂)。由于在这类催化剂中Cr2O3的质量分数高达10%, 故成为铬的重要污染源之一。铬对人体是有毒的, 目前该类催化剂已逐步被淘汰[1]。 (2)铜基催化剂 铜基催化剂是一种低温低压甲醇合成催化剂, 其主要组分为 CuO/ZnO/Al2O3(Cu-Zn-Al),由英国 ICI公司和德国Lurgi公司先后研制成功。低(中) 压法铜基催化剂的操作温度为210℃-300℃,压力 为5MPa-10MPa,比传统的合成工艺温度低得多,对甲醇反应平衡有利。其特点是: a)活性好,单程转化率为7% -8%; b)选择性高,大于99%,其杂质只有微量的甲烷、二甲醚、甲酸甲酯,易得到高纯度的精 甲醇; c)耐高温性差,对硫敏感。目前工业上甲醇的合成主要使用铜 基催化剂。

(3)钯系催化剂 由于铜基催化剂的选择性可达99%以上,所以新型催化剂的研制方向在于进一步提高催化剂的活性、改善催化剂的热稳定性以及延长催化剂的使用寿命。新型催化剂的研究大都基于过渡金属、贵重金属等,但与传统(或常规)催化剂相比较,其活性并不理想。例如,以贵重金属钯为主催化组分的催化剂,其活性提高幅度不大,有些催化剂的 选择性反而降低。 (4)钼系催化剂 铜基催化剂是甲醇合成工业中的重要催化剂, 但是由于原料气中存在少量的H2S、CS2、Cl2等,极易导致催化剂中毒,因此耐硫催化剂的研制越来越引起人们的兴趣。天津大学Zhang Jiyan研制出MoS2/K2CO3/MgO-SiO2含硫甲醇合成催化剂,温度为533K,压力为8.1MPa,空速3000 h-1,φ(H2)∶φ(CO)=1.42,含硫质量浓度为1350 mg/L,CO的转化率为36.1%,甲醇的选择性为53.2%。该催化剂虽然单程转化率较高,但选择性只有50%,副产物后处理复杂,距工业化应用还有较大差距。

工业催化与绿色化学结课论文 工业催化剂研究最新进展与制备方法 学院:环境与化学工程学院 专业:化学工程与技术 学号:S 姓名: 时间:2016-4-21 工业催化剂-纳米氧化物研究进展与制备方法 摘要:催化剂(catalyst) 是一种能够改变化学反应速度,而它本身又不参与最终产物的物质。本文综述催化剂纳米氧化铝、ZrO2的制备及最新研究进展。指出制备性能优异的新型催化剂已经成为化学工业可持续发展的关键。 关键词:纳米氧化铝;ZrO2;催化剂;制备 一、前言 活性组分大小在几十纳米左右的催化剂称为纳米催化剂[1],它具有深层次的阵列有序结构( nanostructured array)等特点[ 2]。在现代化学工业、石油加工工业、食品工业及制药工业等工业部门中应用广泛,催化反应使用的固体催化剂常由活性组分、助催化剂及载体三部分组成,活性组分对催化剂的活性起决定性的作用;助催化剂可以改善催化剂的活性及选择性;而载体主要是承载活性组分和助催化剂,改进催化剂的物理性能。组成相同的催化剂因各组成结构的性质不同,其催化性能具有很大差异,而这些组成结构又受制备技术的影响。催化剂一般由化学法、物理法和物理化学法等方法制得,如共沉淀、浸渍法等。但是这些传统方法制得的催化剂催化性能一般。为了制备性能优异的工业催化剂,需要使用先进的制备方法和生产工艺。 最初使用载体的目的是为了节约贵金属材料(如铂、钯等) 和提高催化剂的机械强度,后来研究发现使用不同载体催化剂的活性会产生差异。王亚军等[3]对众多研究成果作了总结,认为催化剂载体在催化反应中一般有下述几方面作用:(1) 增大有效表面积和提供合适的孔结构;(2) 提高催化剂的机械强度,包括耐磨性、硬度、抗压强度和耐冲击性等;(3) 提高催化剂的热稳定性;(4) 提供催化反应的活性中心;(5) 与活性组分作用形成新的化合物;(6) 增加催化剂的抗毒性能,降低对毒物的敏感性;(7) 节省活性组分用量,降低成本。 二、纳米氧化铝的制备与研究 2.1纳米氧化铝的研究现状 工业催化剂载体中氧化铝应用最为广泛。纳米氧化铝具有独特的晶体结构及表面特性,其催化活性和选择性大大高于传统的氧化铝催化剂,因而备受关注。当前研究中存在的问题,如研究主要停留在探索实验阶段,纳米氧化铝不易造粒,易于固聚、高温气流中活性降低,这些正是今后研究的主要方向。 催化是纳米材料应用的重要领域之一,利用纳米粒子(或膜) 的高比表面积与高活性可以显著地增进催化效率,国际上称为第四代催化剂。纳米催化剂研究的意义在于:(1) 纳米颗粒材料有别于传统微米材料,它具有深层次的阵列有序结构( nanostructured array) 特点,并且可以加以控制,现已在薄膜催化剂中得到应用;( 2) 纳米催化剂能够采用低廉的金属,使之纳米化后取代贵重金属催化剂;(3) 纳米催化剂的阵列制备可以促进其活性大规模提高,从而提高催化剂的选择性。纳米氧化铝按照催化作用分类,可分为本身颗粒度尺寸在纳米级的纳米氧化铝催化剂和孔道结构在纳米级的纳米氧化铝载体催化剂两大类。在工业催化剂载体中氧化铝是应用最为广泛的载体,各种催化反应所要求的晶相、比表面积和孔径分布范围等

2019年第44卷天然气化工—C1化学与化工 甲醇合成反应是一类非常重要的反应,因为甲醇不仅是一种能源载体,更重要的是,甲醇通过MTG、MTO、MTH等过程[1鄄3]转化为高附加值产品越来越受到研究者们的关注。自1923年德国BASF公司第一次实现甲醇工业化以来,用于合成甲醇的催化剂主要分为两类,一类是铜基催化剂,另一类是贵金属催化剂[4,5]。由于贵金属催化剂费用高、污染大等问题,目前甲醇合成反应中使用最普遍的是铜基催化剂。 自从铜基催化剂应用在甲醇合成以来就得到大家的广泛关注,这是由于其较高的活性和选择性。但不幸的是,如果催化剂没有非常好的稳定性,那么其工业应用就会受到很大的阻碍,因此铜基催化剂的稳定性是目前研究的热点。据有关文献报道[6,7],铜基催化剂起始活性的的三分之一在前1000h内会丢失。因此,为了提高催化剂的稳定性,理解催化剂的失活原因是非常必要的。本文对铜基甲醇合成催化剂的失活原因及其提高稳定性的措施进行了综述。 1甲醇合成铜基催化剂失活研究 1.1烧结失活 据文献[8]报道,烧结是催化剂失活的主要原因之一。烧结对催化剂有着非常不利的影响,它能够导致催化剂结构和性能上的变化。首先,烧结会导致可利用的有效活性金属比表面减少,其次,烧结也会导致反应中一些特定的活性位消失,因为较小的粒子包含更多的活性位[9]。目前,据文献报道催化剂的烧结失活机制主要被分为两大类,一种是迁移与团聚,它涉及到两个粒子之间的相互迁移而后长大成一个粒子,另一种是Ostwald熟化,它涉及到较大的粒子将会越来越大,而较小的粒子将会在原位置消失[10,11]。甲醇反应过程中经常伴随着铜粒子烧结现象的发生,这会导致催化剂快速的失活,当然这种烧结现象也被很多研究者观察到。 在早期,有研究者总结了金属的热稳定性,发现金属铜的热稳定性仅仅高于金属银,因此相比于其他类型催化剂,铜基催化剂更容易烧结长大[12]。Sun等[13]专门研究了甲醇合成中Cu/ZnO/Al2O3催化剂的失活,发现在不同转化率下,催化剂的失活程度是和反应气中CO浓度相关,尤其在CO/H2条件下催化剂失活尤为严重,并且活性的丢失是与Cu 表面积丢失成正相关,这表明铜粒子烧结是失活的主要原因。Zhai等[14]研究了浆态床中铜基甲醇合成催化剂的失活行为,选择商业铜基催化剂作为研究对象,为了得到反应后不同程度失活催化剂样品,在同一反应条件下进行不同时长的评价反应。通过XRD、TEM、SEM鄄EDS等表征对反应前后催化剂进行表征,结果发现在反应过程中催化剂的组成没有明显的变化,而铜粒子随着反应时间的加长,烧结程度越来越严重,催化剂活性也越来越低,这表明烧结是催化剂失活的主要原因。此外,Twigg等[12]对铜基催化剂在不同反应中失活行为进行了比较,它 铜基甲醇催化剂失活因素及解决措施研究进展 喻健,任所才,刘斌,陈阔,班红艳,李聪明,李忠(太原理工大学煤化工研究所,煤科学与技术教育部和山西省重点实验室,山西太原030024) 摘要:铜基催化剂是甲醇合成反应中最为普遍使用的催化剂。介绍了铜基催化剂失活原因,包括烧结失活、中毒失活等,结果发现烧结是铜基催化剂失活的主要原因,这是由于催化剂的烧结容易诱导活性中心铜粒子团聚长大而导致有效活性位急剧减少,从而导致催化剂稳定性急剧下降。此外,还介绍了提高催化剂稳定性目前提出的主要解决办法,主要包括加入助剂、形成合金、优化金属与载体之间相互作用、最大化粒子间距离、限域作用等。 关键词:铜基催化剂;甲醇合成;失活;解决方法 中图分类号:O643.3;TQ426;TQ223.121文献标志码:A文章编号:1001鄄9219(2019)01鄄118鄄05 收稿日期:2018鄄04鄄07;基金项目:国家自然科学基金资助项 目(21676176);山西省自然科学基金项目(201601D011016); 大连化物所催化基础国家重点实验室开放基金(N鄄15鄄05); 作者简介:喻健(1989鄄),男,硕士生,Email:153990014@163. com;*通讯作者:李聪明(1974鄄),男,教授,硕导,电话0351鄄 6018526,Email:licongming0523@https://www.doczj.com/doc/0a9785873.html,。 118

第一章概述 1.1甲醇的用途及在化学工业中的地位 甲醇俗称“木精”,是重要的有机化工产品,也是重要的有机化工原料,其分子式为 CH OH,是碳化工的基础。甲醇产品除少量直接用于溶剂,抗凝剂和燃料外,绝大多数被用3 于生产甲醛,农药,纤维,医药,涂料等。 长期以来,人们一直把甲醇作为农药、染料、医药等工业的原料。随着科学技术的不 断发展与进步,突破了甲醇只作传统原料的范围,甲醇的应用领域不断地被开发出来,广 度与深度正在发生深刻变化。随着甲醛等下游产品的不断开发,甲醇在化学工业中的作用 必将越来越重要[1]。 1.2甲醇市场的状况及建厂的可行性 近几十年来,由于传统加工工业的发展和世界能源结构的变化,以甲醇为原料的新产 品的不断开发,世界对甲醇的生产和需求量都大幅增加,表1.1是世界甲醇市场状况,表 1.2是国内甲醇市场状况。 表1.1 世界甲醇生产能力及消耗量及开工率 Table 1.1 World methyl alcohol productivity and consumption, utilization of capacity 年度1987 1991 1993 1995 2000 2020 生产能力万T/年1999 2300 2470 2600 5000 20000 总消耗量万T/年1718 2010 2141 2390 开工率 % 86 87 86.7 92 表1.2 国内甲醇生产能力及消耗量 Table 1.2 Domestic methyl alcohol productivity and consumption 年度1985 1987 1990 1994 1995 2000 生产能力万T/年69 71.1 71.1 125.53 146.9 197.5 生产量万T/年44.3 49.5 64.0 100 消耗量70.7 120 121.4 200 根据预测,世界范围内的生产与需求将持续发展,主要原因是:甲醇下游产品市场的

化学反应工程论文合成甲醇催化剂的研究进展

摘要:了解甲醇工业的发展现状及前景。从催化剂组成、种类、各组分功能及失活方式对甲醇催化剂进行探究,同时探索甲醇合成的新方法和新工艺,并对甲醇合成催化剂的动力学研究进行总结。 关键词:甲醇合成、催化剂种类、失活、三相床、生物质秸秆、动力学 1.1甲醇工业发展现状 能源问题已经成为制约我国国民经济发展的战略问题。从国家安全角度看,能源资源的稳定供应始终是一个国家特别是依赖进口的国家关注的重点,是国家安全的核心内容。随着中国工业化、城市化进程的加快以及居民消费结构的升级,石油、天然气等清洁高效能源在未来中国能源消费结构中将会占据越来越重要的地位。目前中国石油消费严重依赖进口,石油资源已经和国家安全紧密联系起来,并成为中国能源安全战略的核心o 在我国能源探明储量中,煤炭占94%,石油占5.4%,天然气占0.6%,这种“富煤贫油少气”的能源结构特点,决定了我国能源生产与消费以煤为主的格局将长期占主导地位。国民经济的持续发展,对能源产品尤其是清洁能源的需求持续增长。结合我国以煤为主的能源结构现状,大力发展煤基能源化工成为我国解决能源问题的主要途径。以煤气化为核心的多联产系统则是针对我国面临的能源需求增长、液体燃料短缺、环境污染严重等一系列问题,提出的一条解决我国能源领域可持续发展的重要途径煤经气化后成为合成气,净化以后可用于生产化工原料、液体燃料(合成油、甲醇、二甲醚)和电力。多联产系统所生产的液体燃料,尤其是甲醇和二甲醚可作为煤基车用替代燃料,可以部分缓解我国石油的短缺。同时,甲醇还可以用来生产烯烃和丙烯,以煤化工产品“替代”一部分传统的石油化工产品,对减少石油的消耗量具有重要意义。 甲醇是一种重要的化工原料,又是一种潜在的车用燃料和燃料电池的燃料,因此合成甲醇的研究和探索在国际上一直受到重视。特别是近年来,随着能源危机的出现、C1化学的兴起,作为C1化学重要物质的甲醇,它的应用得到不断的开发,用量猛增,甲醇工业得到了迅猛发展,在世界基础有机化工原料中,甲醇用量仅次于乙烯、丙烯和苯,居第四位。 1.2甲醇发展前景

化学反应工程论文 合成甲醇催化剂的研究进展 摘要:了解甲醇工业的发展现状及前景。从催化剂组成、种类、各组分功能及失活方式对甲醇催化剂进行探究,同时探索甲醇合成的新方法和新工艺,并对甲醇合成催化剂的动力学研究进行总结。 关键词:甲醇合成、催化剂种类、失活、三相床、生物质秸秆、动力学 1.1甲醇工业发展现状 能源问题已经成为制约我国国民经济发展的战略问题。从国家安全角度看,能源资源的稳定供应始终是一个国家特别是依赖进口的国家关注的重点,是国家安全的核心内容。随着中国工业化、城市化进程的加快以及居民消费结构的升级,石油、天然气等清洁高效能源在未来中国能源消费结构中将会占据越来越重要的地位。目前中国石油消费严重依赖进口,石油资源已经和国家安全紧密联系起来,并成为中国能源安全战略的核心o 在我国能源探明储量中,煤炭占94%,石油占5.4%,天然气占0.6%,这种“富煤贫油少气”的能源结构特点,决定了我国能源生产与消费以煤为主的格局将长期占主导地位。国民经济的持续发展,对能源产品尤其是清洁能源的需求持续增长。结合我国以煤为主的能源结构现状,大力发展煤基能源化工成为我国解决能源问题的主要途径。以煤气化为核心的多联产系统则是针对我国面临的能源需求增长、液体燃料短缺、环境污染严重等一系列问题,提出的一条解决我国能源领域可持续发展的重要途径煤经气化后成为合成气,净化以后可用于生产化工原料、液体燃料(合成油、甲醇、二甲醚)和电力。多联产系统所生产的液体燃料,尤其是甲醇和二甲醚可作为煤基车用替代燃料,可以部分缓解我国石油的短缺。同时,甲醇还可以用来生产烯烃和丙烯,以煤化工产品“替代”一部分传统的石油化工产品,对减少石油的消耗量具有重要意义。 甲醇是一种重要的化工原料,又是一种潜在的车用燃料和燃料电池的燃料,因此合成甲醇的研究和探索在国际上一直受到重视。特别是近年来,随着能源危机的出现、C1化学的兴起,作为C1化学重要物质的甲醇,它的应用得到不断的开发,用量猛增,甲醇工业得到了迅猛发展,在世界基础有机化工原料中,甲醇用量仅次于乙烯、丙烯和苯,居第四位。 1.2甲醇发展前景 甲醇作为一种基础化工原料,在化工、医药、轻纺等领域有着广泛的用途。主要用于制造甲醛、氯甲烷、醋酸、甲胺、甲基丙烯酸甲酯、甲酸甲酯(MF)、二甲醚(DME)、碳酸二甲酯(DMC)、对苯二甲酸二甲酯(DMT)、甲基叔丁基醚(MTBE)等一系列有机化工产品。随着甲醇深加工产品的不断增加和化学应用领域的不断开拓,甲醇在许多领域有着广阔的应用前景:

甲醇合成1.合成工段的主要任务是什么?答:合成工段是将转化来的含H2、CO、CO2的原料气(3.45Mpa、40℃、81252.26Nm3/h),在一定压力(5.9 Mpa)、温度(220~260℃)、触媒(NC306)作用下,合成粗甲醇,并利用其反应热副产2.1~3.9 Mpa的中压蒸汽,减压至0.7Mpa并入蒸汽管网。 2.合成甲醇的主要反应式及影响因素?答:(1)CO+2H2 =CH3OH+Q (2)CO2+3H2 =CH3OH+H2O+Q 影响因素:操作温度,操作压力,催化剂性能,空速,原料气的氢碳比。 3.合成反应的特点:答:(1)体积缩小的反应;(2)放热反应;(3)可逆反应;(4)气、固相催化反应;(5)伴有多种副反应发生。 4.合成工段的主要控制点有那些?答:(1)合成塔进出口温度;(2)汽包液位;(3)汽包压力;(4)分离器入口温度;(5)分离器液位;(6)系统压力;(7)原料气氢碳比;(8)膨胀槽压力;(9)弛放气压力。 5.压缩机循环段的作用是什么?答:合成塔内是个体积缩小的反应,加上甲醇的冷凝分离和系统阻力,反应后的压力要下降,为了保证系统压力稳定不变,除了补充新鲜气外,还要利用循环段将反应后剩余的气体加压,然后送往合成塔循环利用,以提高气体总转化率。 6.空速的定义及空速对甲醇合成的影响?答:空速:单位时间内,单位体积催化剂所通过的气体流量。提高空速,单程转化率下降,减缓催化反应,有利于保护触媒和提高产量。但提高空速,循环段能耗增加,如果空速过高,反应温度下降明显,有时温度难以维持,产量下降。7.压力对甲醇生产的影响是什么?压力的选择原则是什么?答:甲醇反应是分子数减少的反应,增加压力对正反应有利。如果压力升高,组分的分压提高,因此触媒的生产强度也随之提高。对于合成塔的操作,压力的控制是根据触媒不同时期,不同的催化活性,做适当的调整,当催化剂使用初期,活性好,操作压力可较低;催化剂使用后期,活性降低,往往采用较高的操作压力,以保持一定的生产强度。总之,操作压力的选用须视催化剂活性、气体组成、反应器热平衡、系统能量消耗等方面的具体情况而定。8.温度对甲醇生产的影响是什么?温度的选择原则是什么?答:用来调节甲醇合成反应过程的工艺参数中,温度对反应混合物的平衡和速率都有很大的影响,由H2与CO反应生成甲醇和H2与CO2生成甲醇的反应,均为可逆放热反应。对于可逆放热反应而言,升高温度,虽然可使反应速率常数增大,但平衡常数的数值降低。当反应混合物的组成一定而改变温度时,反应速率受着这两种相互矛盾的因素影响。因此这就需要一个最佳的操作温度。所谓最佳温度就是:对于一定的反应混合物组成,具有最大反应速率时的温度。研究表明:最佳温度值与组成有关,在同一初始组成情况下则与反应速率有关当甲醇含量较低时,由于平衡的影响相对很小,最佳温度就高,随着反应的进行,甲醇含量升高,平衡影响增大,最佳温度就低。即先高后低。实现最佳温度,还要考虑到触媒的特性和寿命,触媒使用初期,活性较好,反应温度可低些,触媒使用后期,温度要适当提高,对铜基触媒而言,其初期,使用温度在220~240℃,中期在250℃左右,后期使用温度可提高到260~270℃。9.循环气中的惰性气体有哪些成分?对合成甲醇有哪些影响?答:惰性气体有:CH4、N2、Ar。惰性气体组分在合成反应中不参与反应,但影响着反应速率。惰性气体含量太高,降低反应速率,生产单位产量的动力消耗增加;维持低惰性气体含量,则放空量增大,有效气体损失多。一般来说,适宜的惰性气含量,要根据具体情况而定,而且也是调节工况的手段之一,触媒使用初期,活性高则可允许较高的惰性气含量;触媒使用后期,一般维持在较低的惰性气含量。目标若是高产则惰性气含量可较低,目标若是低耗,则可维持较高的惰性气含量。10.合成甲醇的原料气中含有少量的CO2对合成甲醇的有利影响表现在哪里?答:(1)从反应式看,CO2也能参加生成甲醇的反应,CO2合成甲醇要比CO多耗1分子H2,同时生成1分子H2O,因此当原料气中H2含量较低的情况下,应使更多的H2和CO生成甲醇。(2)CO2的存在,一定程度上抑制了二甲醚的生成。因为二甲醚是2分子甲醇脱水反应的产物,CO2与H2合成甲醇的反应生1分子H2O,H2O的存在对抑制甲醇脱水反应起到了积极的作用。(3)它阻止CO转化成CO2,这个反应在H2O存在时会发生。(4)更有利于调节温度,防止