钣金折弯工艺

1. 适用范围:

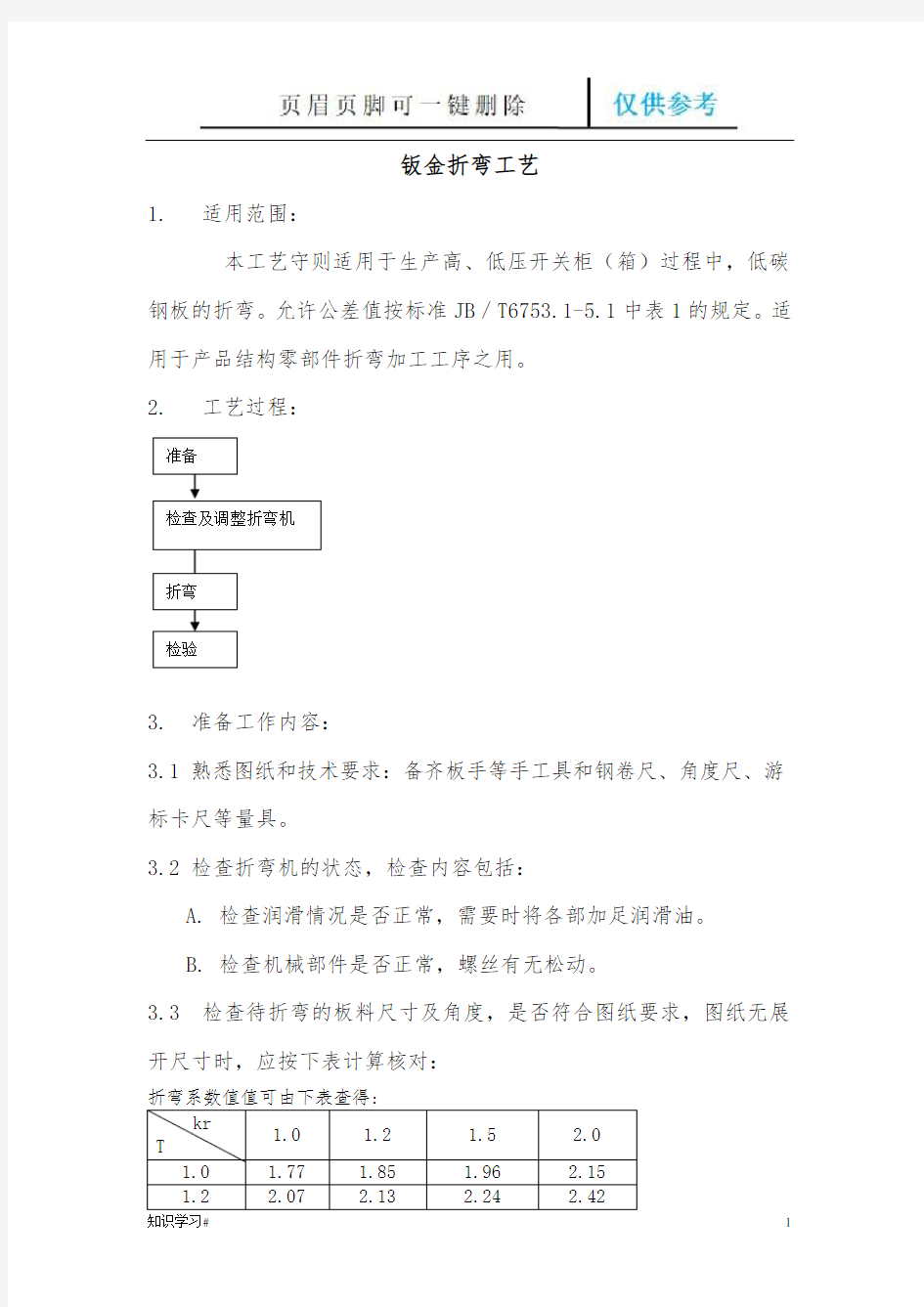

本工艺守则适用于生产高、低压开关柜(箱)过程中,低碳钢板的折弯。允许公差值按标准JB /T6753.1-5.1中表1的规定。适用于产品结构零部件折弯加工工序之用。 2. 工艺过程:

3. 准备工作内容:

3.1 熟悉图纸和技术要求:备齐板手等手工具和钢卷尺、角度尺、游标卡尺等量具。

3.2 检查折弯机的状态,检查内容包括:

A. 检查润滑情况是否正常,需要时将各部加足润滑油。

B. 检查机械部件是否正常,螺丝有无松动。

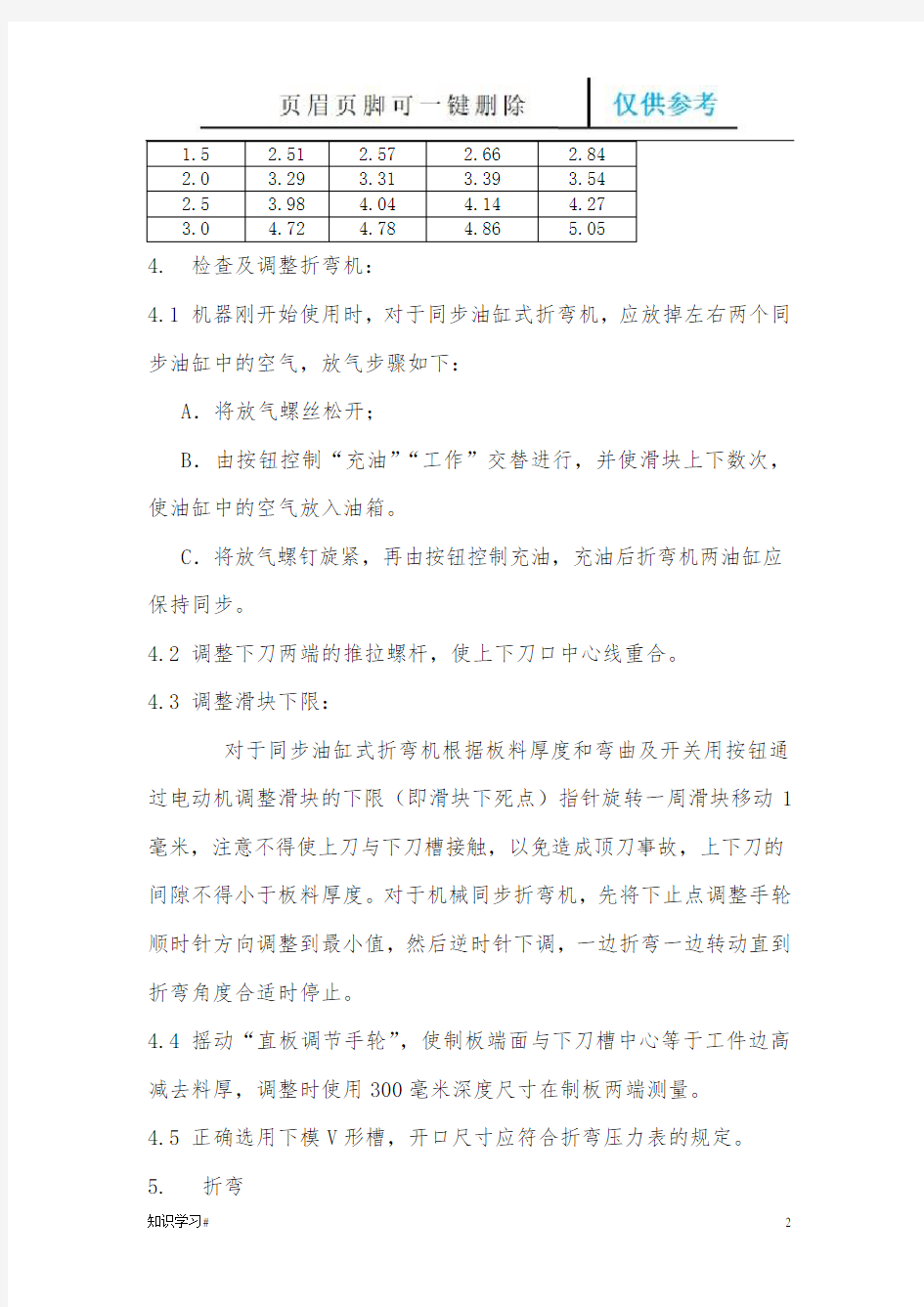

3.3 检查待折弯的板料尺寸及角度,是否符合图纸要求,图纸无展开尺寸时,应按下表计算核对:

kr

T

1.0 1.2

1.5

2.0 1.0 1.77 1.85 1.96

2.15 1.2 2.07 2.13

2.24

2.42

准备

检验

折弯

检查及调整折弯机

1.5

2.51 2.57 2.66 2.84

2.0

3.29 3.31 3.39 3.54

2.5

3.98

4.04 4.14 4.27

3.0

4.72 4.78 4.86

5.05

4. 检查及调整折弯机:

4.1 机器刚开始使用时,对于同步油缸式折弯机,应放掉左右两个同步油缸中的空气,放气步骤如下:

A.将放气螺丝松开;

B.由按钮控制“充油”“工作”交替进行,并使滑块上下数次,使油缸中的空气放入油箱。

C.将放气螺钉旋紧,再由按钮控制充油,充油后折弯机两油缸应保持同步。

4.2 调整下刀两端的推拉螺杆,使上下刀口中心线重合。

4.3 调整滑块下限:

对于同步油缸式折弯机根据板料厚度和弯曲及开关用按钮通过电动机调整滑块的下限(即滑块下死点)指针旋转一周滑块移动1毫米,注意不得使上刀与下刀槽接触,以免造成顶刀事故,上下刀的间隙不得小于板料厚度。对于机械同步折弯机,先将下止点调整手轮顺时针方向调整到最小值,然后逆时针下调,一边折弯一边转动直到折弯角度合适时停止。

4.4 摇动“直板调节手轮”,使制板端面与下刀槽中心等于工件边高减去料厚,调整时使用300毫米深度尺寸在制板两端测量。

4.5 正确选用下模V形槽,开口尺寸应符合折弯压力表的规定。

5. 折弯

5.1 板料正式折弯前应用一块厚度,长度与工件相同的板料试折,通过试折检查工件尺寸和角度存在的问题,并相应调整滑块下死点、直板等。折弯机经过调整后应再次试折。

5.2 为保证获得较好的工件折弯精度,板料必须平整。

5.3 折弯板料应放在机器中间位置,不许单边载荷使用。

5.4 在满载时,板料宽度应大于1米,严禁在较大工作压力下窄料折弯。

折弯机有“单次”和“点动”连续三种工作方式,一般折弯应选用“点动”方式,对于机械同步折弯机调整好后,一般采用单次或连续行程。

5.6 箱门类产品折弯时,应按工件尺寸配上刀,一般先折小面;然后根据大面尺寸搭配上刀,使上刀总长小于大面尺寸5-6毫米左右,如无法搭配出上述尺寸,可使几条上刀具之间留有间隙,但间隙不应大于10毫米。

5.7 长度或厚度超过折弯机负荷能力的板料不得加工。

6. 检验:

6.1 批量生产的工件其首件折弯后要经小组组长检验合格后方允许继续生产。

6.2 加工过程中操作人要随时检查工件的质量,发现质量问题要马上停机找出和消除问题原因后,方允许继续开机。

6.3 折弯工作的质量应达到以下要求:

A.弯角误差2°/1000mm;

B.弯角棱角直线度0.3‰;

C.折弯尺寸误差±0.3mm。