我国环保部门采用的的mg/m3,把它转换成PPM 时,两者转换时 查到下面的公式mg/m3=M/22.4·ppm·[273/(273+T)]*(Ba/101325) 上式中:

M----为气体分子量 ppm----测定的体积浓度值 T----温度 Ba----压力

袋 除尘计算

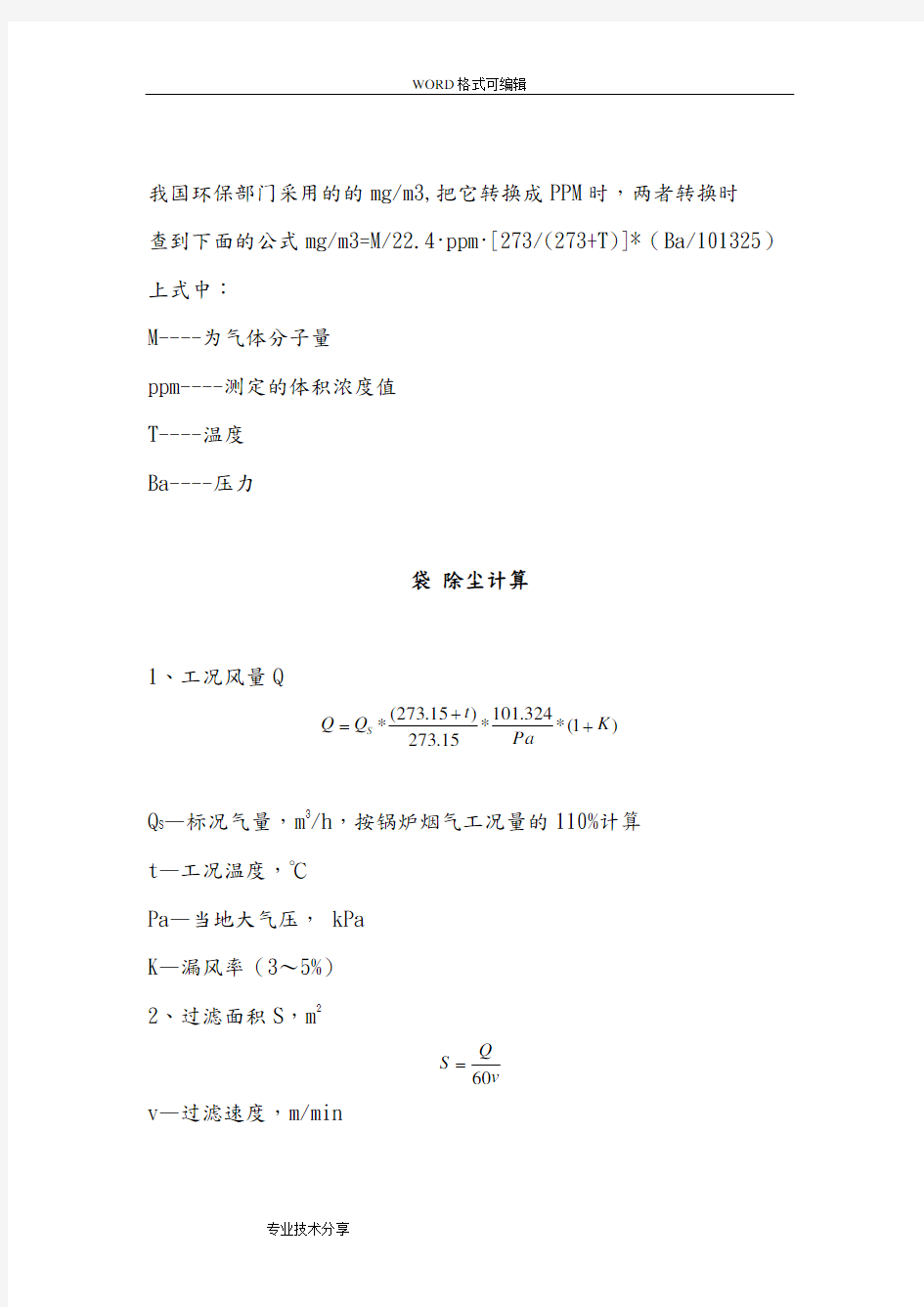

1、工况风量Q

)1(*324

.101*15.273)15.273(*

K Pa

t Q Q S ++=

Q S —标况气量,m 3/h ,按锅炉烟气工况量的110%计算 t —工况温度,℃ Pa —当地大气压, kPa K —漏风率(3~5%) 2、过滤面积S ,m 2

v

Q

S 60=

v —过滤速度,m/min

即过滤速度

S

Q

v

60

=

实际过滤速度

p

s

v

v

ε

=

εp—粉尘层的平均空隙率,一般为0.8~0.95.

3、滤袋数n

DL

S

n

π

=

D—滤袋直径mm(外滤式110~180mm,内滤式200~300mm)

L—袋长m(2~10mm)

4、进出口参数

进口尺寸:S1

1

3600

1

v

Q

S=

V1—进口风速m/s

为了不让粒径大的颗粒积于管道内,使得管道堵塞,在进除尘器之前的管道中采用大风速,一般进气口风速15—25m/s,根据不同粉尘采用不同风速(

除尘器后的排气管道内由于不存在粉尘沉淀问题,气体流速取8~12m/s。大型除尘系统采用砖或混凝土制管道时,管道内的气速常

采用6~8m/s,垂直管道如烟囱出口气速取10~20m/s。

那么进出气口尺寸可由截面积算出,一般截面形状为圆形或方形。

含尘气体在管道内的速度也可采用下述的经验计算方法求得。

(1)在垂直管道内,气速应大于管道内粉尘粒子的悬浮速度,考虑到管道内的气流速度分布的不均匀性和能够带走贴近管壁的尘粒,管道内的气速应为尘粒悬浮速度的1.3~1.7倍。对于管路比较复杂和管壁粗糙度较大的取上限,反之取下限。

(2)在水平管道内,气速应按照能够吹走沉积在管道底部的尘粒的条件来确定。

(3)倾斜管道内的气速,介于垂直管道和水平管道之间,倾斜角大者取小值,倾斜角小者取大值。

m /s

5、阻力计算

o c g P P P P ?+?+?=? Pa

P ?g —除尘器结构阻力; P ?c —洁净滤料阻力; P ?o —粉尘层阻力;

除尘器结构阻力P ?g 是指设备进、出口及内部流道内挡板等造成的流动阻力。通常P ?g=200~500Pa 。

滤料阻力P ?o

60/*0νμξ=?Po

μ—空气的粘度,Pa*s ; ν—过滤风速,m 3/min*m 2;

ξ0—滤料阻力系数,m -1 粉尘层阻力P ? c

60/μνδαc m Pc =?

δc —粉尘层厚度,m ; αm —粉尘层平均比阻,m/kg ; 另外(

有粉尘层阻力ΔPc=αmμν

α—粉尘层平均比阻,m/kg ;m —粉尘负荷,kg/m 2;μ—气体粘度Pa*s 。 6、气流上升速度

在除尘器内部,滤袋低端含尘气体能够上升的实际速度,就是气流上升速度。气流上升速度的大小对滤袋被过滤的含尘气体磨损及因脉冲清灰而脱离滤袋的粉尘随气流重新返回除尘布袋表面有重要影响。气流上升速度是除尘器内烟气不应超过的最大速度,达到和超过这个速度,烟气中的颗粒物就会磨坏滤袋或带走粉尘,甚至导致设备运行阻力偏大。

袋式除尘器进行过滤时分为内滤和外滤两种,前者含尘气流由滤袋内部流向外部,后者含尘气流由滤袋外部流向滤袋内部。 内滤式袋式除尘器气流上升速度按下式计算: Vk = Sa?Vc/S

式中 Vk———除尘器气流上升速度,m/min;

Sa———单条滤袋过滤面积,m2;

Vc———过滤速度,m/min;

S ———滤袋口的截面积,m2。

外滤式袋式除尘器气流上升速度按下式计算:

Vk =Qv/(SA-nS)

式中Vk———除尘器气流上升速度,m/min;

Qv———滤袋室的处理风量,m3/min;

SA———滤袋室袋低处的截面积,m2;

n ———滤袋室滤袋数量, 个。

S ———滤袋截面积,m2。

过滤速度和气流上升速度二者在袋式除尘器内各处都应保持在一定范围内。如果过滤风速选择不当或分室分布不均,会影响滤袋的寿命,同样,气流上升速速选择不当或分室的气流上升速度不均,也会影响滤袋使用寿命。因此,在设计中不仅要设计合理的因此,在设计中不仅要设计合理的过滤风速及使气流分布均匀的导流技术,而且要按

粉尘的粒径、浓度、工况条件设计选择合理的气流上升速度,才能确保延长滤袋使用寿命。 单条滤袋的气体流量为q ,

按过滤速度计算:60

c

DL q

υπ=

按袋口速度计算:4

2i

D q υπ=

两式相等:

4

60

2

i

c

D DL υπυπ=

即:

c

i

D L υυ15=

q —单条滤袋气体流量;m 3/s ; D —滤袋直径,m ; L —滤袋长度,m ;

υc —滤袋过滤速度,m/min ; υi —滤袋口速度,m/s 。

喷吹口孔径:mm n Cd p 4.916

8.5055.02

2=?==φ

C 为系数,取50%~60%,n 为孔数, d 为脉冲阀出口直径。

喷吹口孔形,喷吹孔应垂直向下,常用孔形有钻孔成型的、带翻边弧形的。一般每根喷吹管孔最多18个。

喷吹导流管:直径通常为喷吹口2~3倍,长度为

Ck 为系数,取0.2~0.25;K 为射流紊流系数,柱形射流K=0.08。 清灰需气量计算

单袋工作过风量:q=3.14×D×L×V=3.14×0.16×6.4×1.23=3.95m 3/min 最小清灰需气量:q min =n×q×t1/60=16×3.95×0.1/60=0.105m 3/次 每次脉冲阀工作时间0.1s q ≥C 1C 2C 3C 4n f v f k -1 C 1-粉尘粒度系数,0.5~5 C 2—粉尘含湿量系数,1~3 C 3—过滤速度系数,C 3= v f 0.6 n —滤袋数量 f —单袋过滤面积 k —诱导比,2~6 (

清灰周期t ,min V

M

c t =

M :滤袋粉尘负荷,g/m 2 C :气体含尘质量浓度,g/m 3 V :过滤风速,m/min

脉冲阀压缩空气耗量 压缩空气耗量 t

nq a ?

=Q Q :喷吹总耗气量 n :脉冲阀数量 t :喷吹周期

a :附加系数,一般取1.2(1.2~1.5) q :每个脉冲阀一次喷吹的耗气量 气包容积设计:

脉冲喷吹后气包内压降不超过原来储存压力的30%。 气包最小体积计算:

4

.22n n min min Q K

P RT V =

???=

Δn:脉冲阀喷吹耗气量摩尔数 Q :脉冲阀一次耗气量 R :气体常数,8.314J/(mol·K)

ΔP min :气包内最小工作压力 T :气体温度 K :容积系数,<30%

气包上配置安全阀、压力表和排气阀。安全阀采用弹簧微启式安全阀。

7、露点考虑

含尘气体中的HCl 、HF 、SO 3等,在与H 2O 共同存在下会形成结露现象,生成酸对除尘器产生腐蚀,其中结露最为严重的是SO 3,它的露点计算如下:

32lg 26lg 20186SO O H t s ??++=

露点与H 2O 和SO 3的体积分数有关。

浓硫酸具有强氧化性,其对滤袋腐蚀极为严重,而相对钢材来说,钢材与浓硫酸反应会形成钝化膜,保护钢材,但由于含尘气体的冲刷,设备因种种原因的磨损是在所难免的,我们只有针对各个地反的磨损原因进行相应的改进。烯酸对钢材腐蚀很严重,故对钢材管道及其他部件采取保温或供热,使其温度高于露点20℃左右,滤袋结露则会发生糊袋现象,且在高温环境下,水分蒸发形成浓酸,特别浓硫酸,它会对滤料进行氧化,破坏滤料纤维,发生破袋现象。 8、喷吹装置

喷吹管一般开孔18个以内,开孔孔径为φ8~32mm ,喷吹管距袋

口200~400mm 。(

旋风除尘

1、处理风量:

2

0*4/*3600D

Q p v υπ=

υp —除尘器筒体净空截面平均速度,m/s ,υp =2.5~4.0m/s ;

D 0—除尘器筒体直径,m 。 2、设备阻力:

2*

2ρ

υξi p =?

ξ—阻力系数;

υi —除尘器进气口气流速度,m/s ; ρ—含尘气体密度,kg/m 3。

阻力系数可由实验测得,也可由下公式计算:

21221

30H H D D A +=

ξ

A —除尘器入口的断面积,m 2;

D 1—除尘器外圆筒的内径,m ; D 2—除尘器内圆筒的内径,m ; H 1—除尘器圆筒部分高,m ; H 2—除尘器圆锥部分高,m 。

除尘器的压力损失一般控制在500~1500Pa 之间。常规旋风除尘器内各部分的压力损失对总压力损失所占的比例:入口损失占7%,出口损失占20%,本体内动压损失占30%,灰斗损失占33:,边壁摩擦占10%。 2、除尘效率:

])

ln()(18exp[1121221

2r r r r s r d Q v p --

-=μ?ρη

ρp —粒子的密度,kg/m 3; Q v —处理风量,m 3/h ; d —粒子的直径,m ; ψ1—旋转角度,rad ;

μ—空气的动力黏度,Pa*s ; s —流体旋转螺距,m ; r 1—流体内侧半径,m ; r 2—流体外侧半径,m 。

结构设计

1、各种荷载组合

参照GB50009建筑结构荷载规范荷载效应组合值如下:

∑=++=n

i QiK Ci Qi K Q Qi GK G S S S S 2

1ψγγγ

γG —永久荷载分项系数;

γQi —第i 个可变荷载的分项系数;

S GK —按永久荷载标准值G K 计算的荷载效应值;

S QiK —按可变荷载标准值Q iK 计算的荷载效应值,其中S QiK 为诸可变荷载效应中起控制作用者; ψCi —可变荷载Q i 的组合值系数; n —参与组合的可变荷载。 2、风荷载kN

计算除尘器框架及支架结构时:

O Z S Z K W W μμβ=

计算侧壁板、加劲肋、小梁及类似部位时:O Z S gZ K

W W μμβ=

βZ —高度z 处的风振系数(当高度≤30m 时,可近似取1.0); βgZ —高度z 处的风振系数(;

μS —风荷载体型系数(可按架空通廊取:迎风面1.0,背风面0.7); μZ —风压高度变化系数( W O —基本风压,kPa 。

3、内力分析 (1)板

单板一般为多跨连续板,板中最大弯矩值(M max ):

2

max )(L

q ag M β+=

g —均布永久载荷,Pa ; q —均不可变载荷,Pa ; L —等跨板的计算跨度,m ; α、β—系数() 双向板板中最大弯矩计算:

2

max pa

M α=

p —双向板上均不载荷; a —双向板短边长,m ; α—系数。 四边固定板挠度:

)/(3

4Et pa βν=

E —钢材弹性模量,MPa ; t —钢板厚度,mm ; β—系数。

(2)风荷载对支架产生的内力

图中:q1=W k1*B ; q2= W k2*B

W k1=βzμs1μz W o ;W k2=βzμs2μz W o (μs1=1.0;μs2=0.7)

B—支架承担的受风面宽的,m。

按箱体所受风荷载,化作集中力W作用于箱体中央:

W=(q1+q2)H2

支架交叉支撑按一杆受拉,另一杆为零杆计算。 支架及交叉支撑的内力按如下公式计算:

sin /)/20/(20/20/361512322241==+-===-=N L WH N L WH L WH N L

WH N L WH N N α

当风向相反时,则N 5=0; N 6=WH 1/sinα。

(3)灰斗计算

图3-1

见图3-1所示:

A 、灰斗斜壁板法向压力(Pn )为:

)

2

-45(tan )sin (cos 22

2φγ?=+=k a k a h P n

k —测压系数;

γ—灰尘重力密度,Kn/m 3; φ—灰尘内摩擦角,(°); h —计算深度处物料厚度,m ; α—斜壁与水平面的夹角,(°)。

图3-2

B 、看图3-2斜壁板水平截面单位宽度上的斜向拉力(Ni ):

G

Q G b a G N a N N h h h

vi vi i +=+=

=h )

(2sin 按灰斗对称布置推得:

α—斜壁与水平面的夹角,(°)。

N vi —斜壁相应水平截面单位宽度上的竖向拉力,N ;

a h 、

b h —分别为计算截面处灰斗壁承担的全部竖向荷载,Pa ; Q —阴影部分灰尘荷载,Pa ;

G —计算截面以下灰斗自重及灰斗口吊挂的卸料设备重量,kg 。

4、构件截面计算