利用相控回流焊接法减少立碑缺陷

作者:Brian J. Toleno博士和Neil Poole博士, Henkel Loctite 公司

电子产品越来越轻,功能越来越多,元器件则变得越来越小。这不仅表现在诸如CSP等有源器件的尺寸缩减,电容和电阻之类分离元件的尺寸也相应减小。0402和0201元件的使用迅速增加,这些元件比其它分离元件要小得多。使用这些元件所面临的主要挑战是如何减少加工中的缺陷,最普遍的缺陷之一便是立碑。

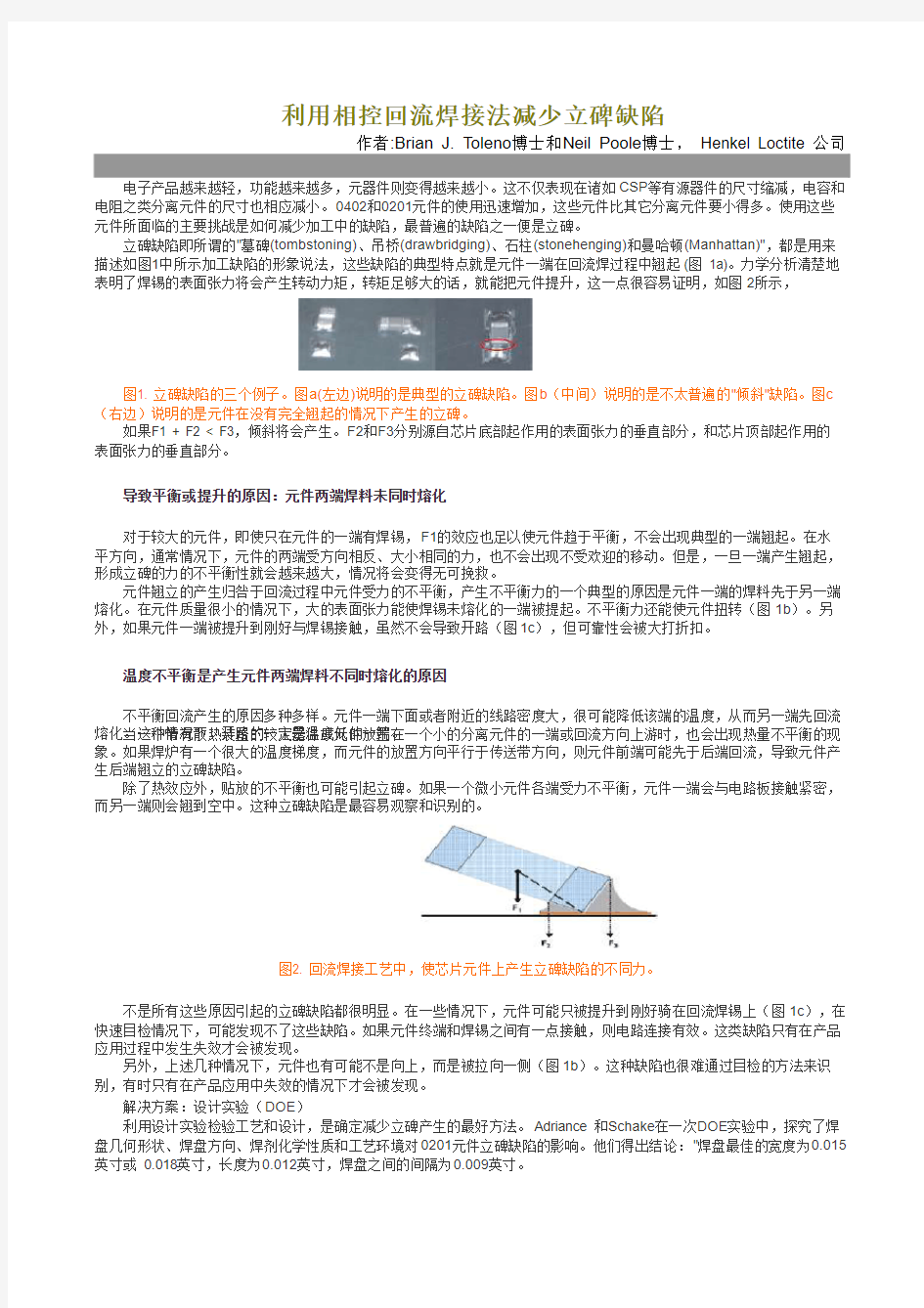

立碑缺陷即所谓的"墓碑(tombstoning)、吊桥(drawbridging)、石柱(stonehenging)和曼哈顿(Manhattan)",都是用来描述如图1中所示加工缺陷的形象说法,这些缺陷的典型特点就是元件一端在回流焊过程中翘起(图 1a)。力学分析清楚地表明了焊锡的表面张力将会产生转动力矩,转矩足够大的话,就能把元件提升,这一点很容易证明,如图2所示,

图1. 立碑缺陷的三个例子。图a(左边)说明的是典型的立碑缺陷。图b(中间)说明的是不太普遍的"倾斜"缺陷。图c (右边)说明的是元件在没有完全翘起的情况下产生的立碑。

如果F1 + F2 < F3,倾斜将会产生。F2和F3分别源自芯片底部起作用的表面张力的垂直部分,和芯片顶部起作用的表面张力的垂直部分。

导致平衡或提升的原因:元件两端焊料未同时熔化

对于较大的元件,即使只在元件的一端有焊锡,F1的效应也足以使元件趋于平衡,不会出现典型的一端翘起。在水平方向,通常情况下,元件的两端受方向相反、大小相同的力,也不会出现不受欢迎的移动。但是,一旦一端产生翘起,形成立碑的力的不平衡性就会越来越大,情况将会变得无可挽救。

元件翘立的产生归咎于回流过程中元件受力的不平衡,产生不平衡力的一个典型的原因是元件一端的焊料先于另一端熔化。在元件质量很小的情况下,大的表面张力能使焊锡未熔化的一端被提起。不平衡力还能使元件扭转(图1b)。另外,如果元件一端被提升到刚好与焊锡接触,虽然不会导致开路(图1c),但可靠性会被大打折扣。

温度不平衡是产生元件两端焊料不同时熔化的原因

不平衡回流产生的原因多种多样。元件一端下面或者附近的线路密度大,很可能降低该端的温度,从而另一端先回流熔化。这种情况下,开路的一定是温度低的一端。

当一个带有散热装置的较大器件或元件放置在一个小的分离元件的一端或回流方向上游时,也会出现热量不平衡的现象。如果焊炉有一个很大的温度梯度,而元件的放置方向平行于传送带方向,则元件前端可能先于后端回流,导致元件产生后端翘立的立碑缺陷。

除了热效应外,贴放的不平衡也可能引起立碑。如果一个微小元件各端受力不平衡,元件一端会与电路板接触紧密,而另一端则会翘到空中。这种立碑缺陷是最容易观察和识别的。

图2. 回流焊接工艺中,使芯片元件上产生立碑缺陷的不同力。

不是所有这些原因引起的立碑缺陷都很明显。在一些情况下,元件可能只被提升到刚好骑在回流焊锡上(图1c),在快速目检情况下,可能发现不了这些缺陷。如果元件终端和焊锡之间有一点接触,则电路连接有效。这类缺陷只有在产品应用过程中发生失效才会被发现。

另外,上述几种情况下,元件也有可能不是向上,而是被拉向一侧(图1b)。这种缺陷也很难通过目检的方法来识别,有时只有在产品应用中失效的情况下才会被发现。

解决方案:设计实验(DOE)

利用设计实验检验工艺和设计,是确定减少立碑产生的最好方法。Adriance 和Schake在一次DOE实验中,探究了焊盘几何形状、焊盘方向、焊剂化学性质和工艺环境对0201元件立碑缺陷的影响。他们得出结论:"焊盘最佳的宽度为0.015英寸或 0.018英寸,长度为0.012英寸,焊盘之间的间隔为0.009英寸。

同一个DOE实验的结论还有:元件回流方向与加热方向垂直,更容易产生立碑;空气中水溶性焊膏和氮气中低固态焊膏会产生比空气中低固态焊膏更多的立碑缺陷。

来自Plexus的Michael Yuen等人和来自Praxair的Andy Mackie也进行了DOE实验,以确定不同工艺和设计对0402和0201元件立碑缺陷的影响。他们得出结论是通过以下参数组合可以减少立碑缺陷。这些参数是:低预热温度梯度和IV型焊膏;低预热温度梯度和良好的可焊性;或者良好的可焊性和IV型焊膏。

这些研究都专注于可以减少立碑的工艺和设计方面的变化。近来,还出现了另一种利用特殊设计的焊膏来减少立碑缺陷产生的选择。一种抗立碑缺陷的焊膏将很可能取代传统焊膏,拓宽生产中工艺参数的选择范围。

想法很简单。为了减少立碑的产生,很明显,具有一个熔化(或糊状)温度范围的焊膏,强过具有精确熔化温度点的共熔点焊膏(如63/37锡/铅焊膏)。

一种尝试是使用非共熔合金粉末制造的焊膏。这类焊膏绝大多数都包含锡、铅和鉍元素,这种组合有一个充分宽的熔化范围,这是所需要的效果。通常非共熔合金中鉍的含量较低,在锡铅合金达到熔化温度之前,液相占的比例很低。

采用两种合金粉末混合的焊膏也可达到同样效果,如使用锡/铅焊膏和锡/鉍焊膏。熔点低的金属会先熔化,并开始浸润元件、电路板和其它粉末,两者之间的相互渗透形成均匀的混合物,凝固则发生在回流焊接过程的最后阶段。

但是,这两种含有鉍的焊料在温度循环下都可能出现可靠性问题,这是由于焊点内可能产生较低熔解温度的锡/铅/鉍三元共熔合金的三维网状结构。在温度循环的高温度处,这种三元共熔化合物会熔化,使总体可靠性降低。以牺牲可靠性来避免立碑缺陷,并不是人们想要的。

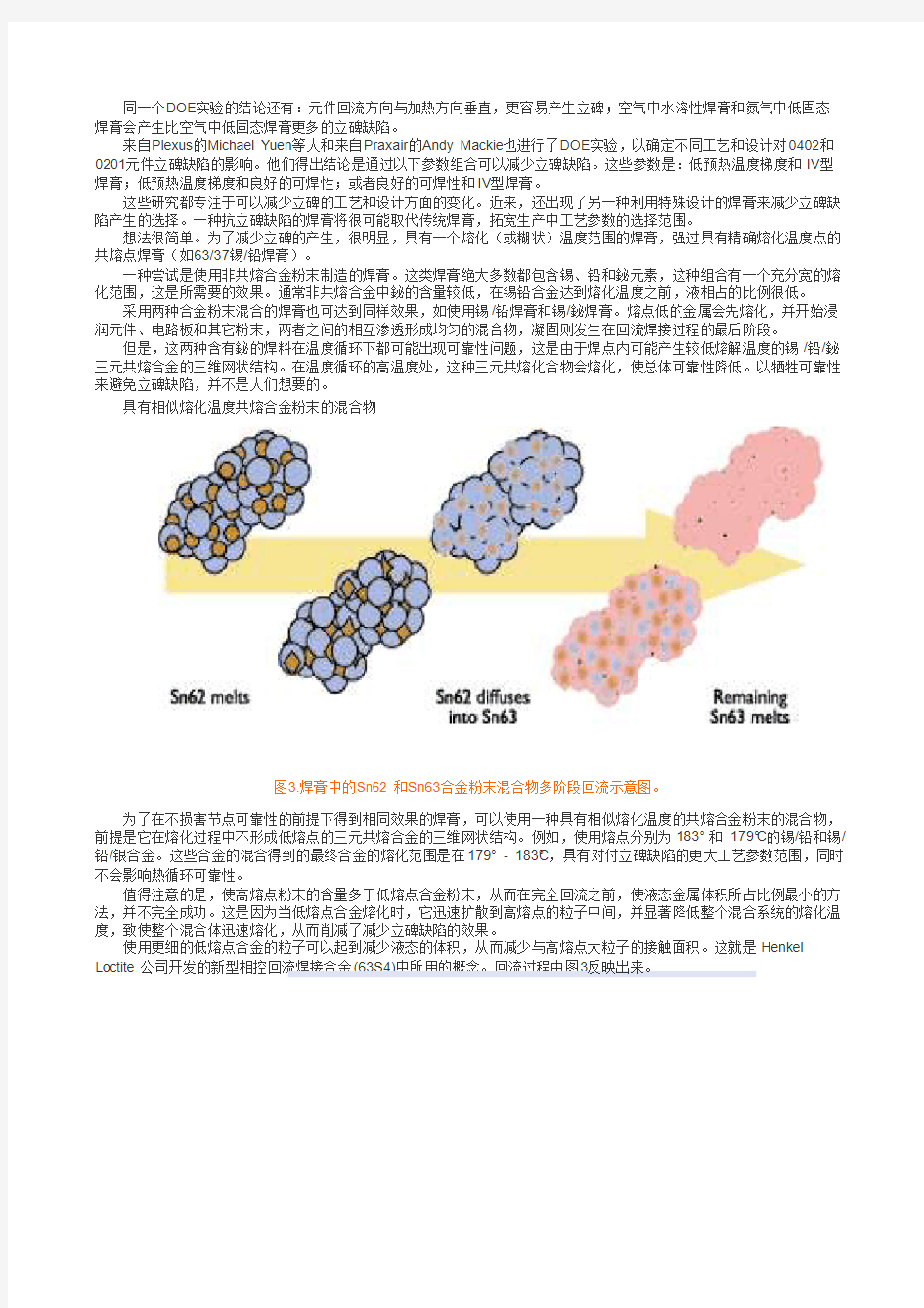

具有相似熔化温度共熔合金粉末的混合物

图3.焊膏中的Sn62 和Sn63合金粉末混合物多阶段回流示意图。

为了在不损害节点可靠性的前提下得到相同效果的焊膏,可以使用一种具有相似熔化温度的共熔合金粉末的混合物,前提是它在熔化过程中不形成低熔点的三元共熔合金的三维网状结构。例如,使用熔点分别为183°和 179°C的锡/铅和锡/铅/银合金。这些合金的混合得到的最终合金的熔化范围是在179° - 183°C,具有对付立碑缺陷的更大工艺参数范围,同时不会影响热循环可靠性。

值得注意的是,使高熔点粉末的含量多于低熔点合金粉末,从而在完全回流之前,使液态金属体积所占比例最小的方法,并不完全成功。这是因为当低熔点合金熔化时,它迅速扩散到高熔点的粒子中间,并显著降低整个混合系统的熔化温度,致使整个混合体迅速熔化,从而削减了减少立碑缺陷的效果。

使用更细的低熔点合金的粒子可以起到减少液态的体积,从而减少与高熔点大粒子的接触面积。这就是Henkel Loctite 公司开发的新型相控回流焊接合金(63S4)中所用的概念。回流过程由图3反映出来。

图4. 在一个典型的回流工艺温度曲线图中,两种焊膏在整个熔化阶段的差示扫描量热法。

图4是焊膏在一个典型的回流过程中熔化的差示扫描量热法(DSC)的热流曲线图。Y轴是对应熔化潜热的热流量,X 轴反映温度,同时也反映焊膏通过回流焊的时间。

如图4所示,共熔焊膏(Sn62)需要有限的熔化时间,这是因为变化太快,系统很难迅速达到平衡态。它从一个完全固态变化到一个完全液态,所需的时间比抗立碑缺陷的混合焊膏(63S4)所需的时间短。63S4合金糊状状态下的额外时间则

抗立碑缺陷的实验室研究

下表所示数据是抗立碑缺陷合金的实验室研究的一个例子。为增加缺陷率,实验中使用了125μm厚度的模版和一个标准的测试板,并使用氮气回流。

上表的实验数据得到确认后,同样的材料被用在两个OEM生产商的线上进行检验。在第一个场合,在相同运行环境下,分别采用SN62 和63S4焊接0402元件,两次使用63S4的运行立碑缺陷率均为零(图5)。

图 5. 相同运行环境体,用SN62和63S4合金焊接0402元件的立碑缺陷率。

在第二个场合,生产线上每块有95个0402元件的组装板上就会产生10个立碑缺陷,生产者正在安排手工返修。该生产线包括一个DEK 265锡膏印刷机、一个西门子贴片机和10个温区的Omni Flow回流焊炉。当生产者在不改变任何工艺参数的情况下使用抗立碑缺陷的焊膏时,每块电路板上的立碑缺陷数降到了零,运行20块板的总缺陷从平均200个下降为零。在接下来的连续使用中,生产线上的立碑缺陷率下降了一个量级,证明63S4合金比以前使用的SN62合金更具抗立碑缺陷性能。

这类抗立碑缺陷的具有糊状温度范围的合金的焊接通常不太光泽,这是由于整体焊锡未固化之前,高度熔化的焊锡内的枝晶体固化在焊锡表面的结果。这只减少美观效果,并不会对焊点可靠性产生影响。而且,既然它依赖于焊点的冷却速度,它可能只在组装板的某一部分更为明显而已。