0Cr18Ni9作为不锈钢耐热钢使用最广泛,用于食品用设备,一般化工设备,原子能用工业设备。通俗的讲0Cr18Ni9就是304不锈钢板,0Cr18Ni9Ti就是321,一个是国标,一个是美标。321是因为原来冶炼技术不好,无法降低碳含量才研制的,现在因冶炼技术的提高,超低碳钢冶炼已经很平常,所以321有被淘汰的趋势。目前321的产量已经很少了。只有一些军工还在使用。0Cr18Ni9钢(AISI304)是奥氏体不锈钢,是在最初发明的18-8型奥氏体不锈钢的基础上发展演变的钢种,该钢是不锈钢的主体钢种,其产量约占不锈钢总产量曲30%以上。由于此钢具有奥氏体结构,它不可能通过热处理手段予以强化,只能采用冷变形方式达到提高强度的目的。钢的奥氏体结构赋予了它的良好冷、热加工性能、无磁性和好的低温性能。0Cr18Ni9钢薄截面尺寸的焊接件具有足够的耐晶间腐蚀能力,在氧化性酸(HNO3)中具有优良的耐蚀性,在碱溶液和大部分有机酸和无机酸中以及大气、水、蒸汽中耐蚀性亦佳。 0Cr18Ni9钢的良好性能,使其成为应用量最大、使用范围最广的不锈钢牌号,此钢适于制造深冲成型的部件以及输送腐蚀介质管道、容器,结构件等,0Cr18Ni9亦可用子制造无磁、低温设备和部件。 0Cr19Ni10(AISI304L)是在0Cr18Ni9基础上,通过降低碳和稍许提高含镍量的超低碳型奥氏体不锈钢。此钢是为了解决因Cr23C6析出致使0Cr18Ni9钢在一些条件下存在严重的晶间腐蚀倾向而发展的。在开发初期,因冶金生产降碳较难,一度曾妨碍了它的广泛应用,在20世纪70年代新的二次精炼方法AOD和VOD工艺成功用于生产后,此钢才真正得到广泛应用。与0Cr18Ni9比较,此钢强度稍低,但其敏化态耐晶间腐蚀能力显著优于0Cr18Ni9。除强度外,此钢的其他性能同于0Cr18Ni9。它主要用于需焊接且焊后又不能进行面溶处理的耐蚀设备和部件。上述两个钢种,在易产生应力腐蚀环境和产生点蚀和缝隙腐蚀的条件下,在选用时应慎重。[1] 特性 具有良好的耐蚀性、耐热性、低温强度和机械性能,冲压弯曲等热加工性好,无热处理硬化现象,无磁性。 用途 家庭用品、橱柜、室内管线、热水器、锅炉、浴缸、汽车配件、医疗器具、建材、化学、食品工业、农业、船舶部件。 化学成份

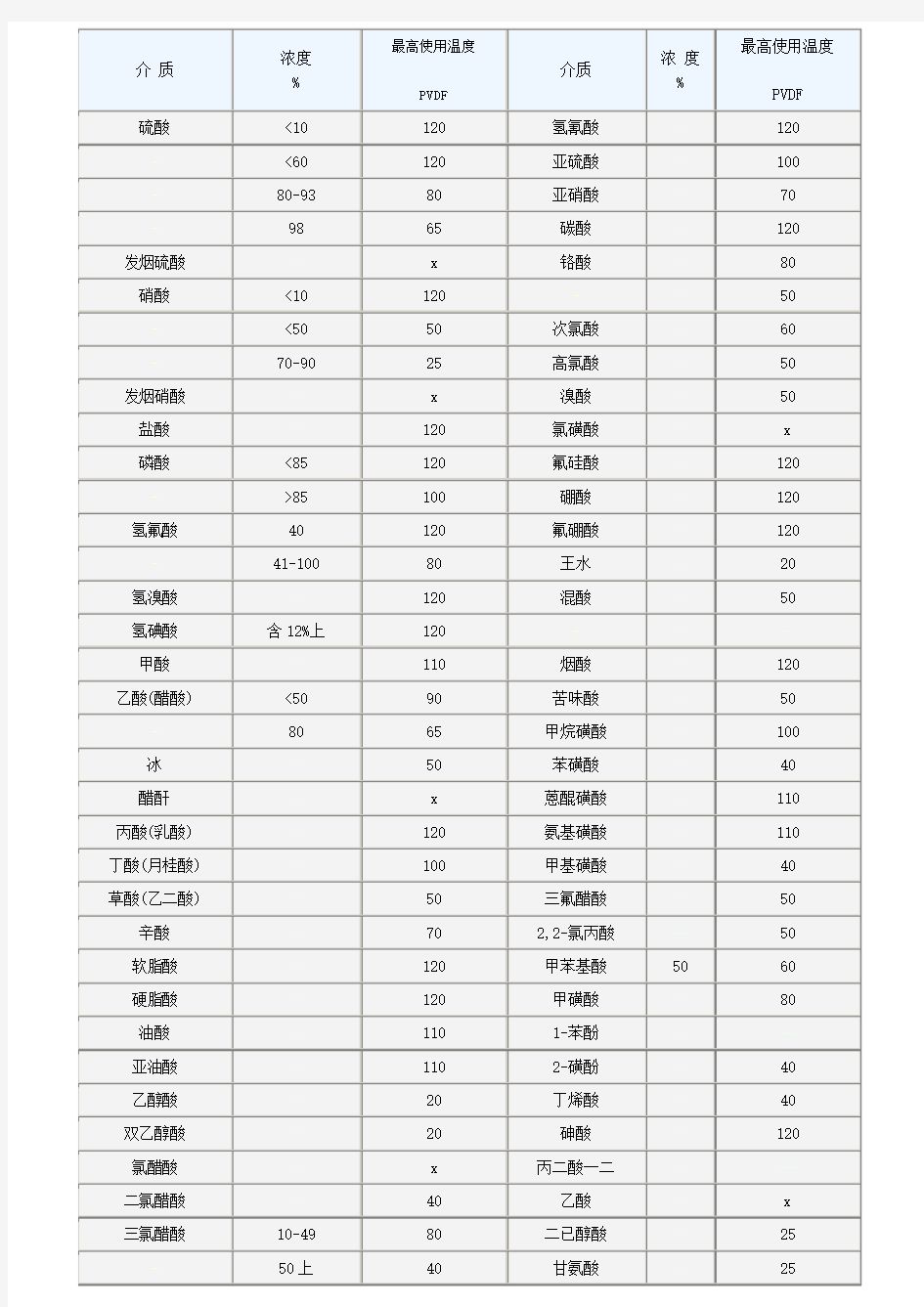

PVDF耐腐蚀数据表 耐腐蚀数据表一 浓 浓度最高使用温度 介质度 介质 PVDF % % 最高使用温度 PVDF 硫酸<10 120 氢氰酸- 120 - <60 120 亚硫酸- 100 - 80-93 80 亚硝酸- 70 - 98 65 碳酸- 120 发烟硫酸- x 铬酸- 80 硝酸<10 120 - - 50 - <50 50 次氯酸- 60 - 70-90 25 高氯酸- 50 发烟硝酸- x 溴酸- 50 盐酸- 120 氯磺酸- x 磷酸<85 120 氟硅酸- 120 - >85 100 硼酸- 120 氢氟酸40 120 氟硼酸- 120 - 41-100 80 王水- 20 氢溴酸- 120 混酸- 50 氢碘酸含 12%上120 - - - 甲酸- 110 烟酸- 120 乙酸 (醋酸 ) <50 90 苦味酸- 50 - 80 65 甲烷磺酸- 100 冰- 50 苯磺酸- 40 醋酐- x 蒽醌磺酸- 110 丙酸 (乳酸 ) - 120 氨基磺酸- 110 丁酸 (月桂酸 ) - 100 甲基磺酸- 40 草酸 (乙二酸 ) - 50 三氟醋酸- 50 辛酸- 70 2,2-氯丙酸-- 50 软脂酸- 120 甲苯基酸50 60 硬脂酸- 120 甲磺酸- 80 油酸- 110 1-苯酚- -- 亚油酸- 110 2-磺酚- 40 乙醇酸- 20 丁烯酸- 40 双乙醇酸- 20 砷酸- 120

氯醋酸- x 丙二酸一二- --- 二氯醋酸- 40 乙酸- x 三氯醋酸10-49 80 二已醇酸- 25 - 50上40 甘氨酸- 25 丁二酸 (琥珀酸 ) - 90 乙醇酸 (羟基 - 25 酸 ) 马来酸- 110 异丙酸- 60 苹果酸- 110 羟基了二酸- 110 酒石酸- 110 羟基基酸- 50 乙二酸- 60 苄酸- 50 柠檬酸- 120 硒酸- 60 苯甲酸- 100 氢硫基酸- 80 苯甲基酸 (烷基 - 50 聚乙二酸- 90 酚 ) 邻苯二酸 (酞酚 ) - 90 五倍子酸- 25 酸- 60 谷氨酸- 90 单宁酸- 100 棕榈酸- 120 焦焙酸- 50 脂肪酸- 120 水扬酸- 90 - - - 氢氧化钠<50 75 氢氧化镁- 120 - >50 x 氢氧化铝- 120 氢氧化铵- 120 氢氧化锂- 120 氢氧化钙- 120 四甲基氢- 120 氢氧化钡- 120 氧化铵- 120 氟氢化铵100 氯化钙120 硫酸铵120 溴化钙120 硝酸铵120 亚硫酸钙120 碳酸铵120 亚硫酸氢钙120 氯化铵120 次氯酸钙90 溴化铵120 硫酸氢钙120 耐腐蚀数据表二 浓度最高使用温度 介质浓度最高使用温度 介质 PVDF % PVDF % 氟化铵100 硫氢化钙120 硫化铵120 硫酸铝120 硫氰酸铵120 氯化铝120 过硫酸铵120 硝酸铝120 醋酸铵80 氢氧化铝120 过硫酸铵25 醋酸铝120 硫化酸铵50 铝铵矾120 铵铝矾120 铝钾矾 (明矾 ) 120 重铬酸铵110 硝化铝120

1.1材料耐腐蚀性能的评价方法 工程材料在使用时,一定要考虑材料在相应工况环境下的耐蚀能力。也就是说,材料在此环境下是否会发生严重的腐蚀,从而导致工程结构的失效。因此,如何评价在工况环境下,材料表面腐蚀的形态、腐蚀的速度就显得非常具有现实的工程意义。 概括起来,工程材料的耐腐蚀性能的评价方法可以分为三大类:重量法、表面观察法和电化学测试法。 1.1.1重量法 重量法是材料耐蚀能力的研究中最为基本,同时也是最为有效可信的定量评价方法。尽管重量法具有无法研究材料腐蚀机理的缺点,但是通过测量材料在腐蚀前后重量的变化,可以较为准确、可信的表征材料的耐蚀性能。也正因为如此,它一直在腐蚀研究中广泛使用,是许多电化学的、物理的、化学的现代分析评价方法鉴定比较的基础。 重量法分为增重法和失重法两种,他们都是以试样腐蚀前后的重量差来表征腐蚀速度的。前者是在腐蚀试验后连同全部腐蚀产物一起称重试样,后者则是清除全部腐蚀产物后称重试样。当采用重量法评价工程材料的耐蚀能力时,应当考虑腐蚀产物在腐蚀过程中是否容易脱落、腐蚀产物的厚度及致密性等因素后,在决定选取哪种方法对材料的耐蚀性能进行表征。对于材料的腐蚀产物疏松、容易脱落且易于清除的情况,通常可以考虑采用失重法。例如,通过盐雾试验评价不同镁合金的耐蚀性能时,就通常采用失重法, 图1。

而对于材料的腐蚀产物致密、附着力好且难于清除的情况,例如材料的高温腐蚀,通常可以考虑采用增重法图2。 为了使各次不同实验及不同种类材料的数据能够互相比较,必须采用电位面积上的重量变化为表示单位,及平均腐蚀速度,如g.m -2h -1。根据金属材料的密度又可以把它换算成单位时间内的平均腐蚀深度,如m/a 。这两类的速度之间的 图1 失重法测试镁合金腐蚀速度 Ni –30Cr –8Al –0.5Y 铸态合金、溅射涂层、渗铝涂层在(a )1000℃高温氧化增重动力学曲线 (b) Na 2SO 4+25%wtNaCl 热腐蚀增重动力学曲线

PVDF耐腐蚀数据表耐腐蚀数据表一 介质浓度 % 最高使用温度 PVDF 介质 浓 度 % 最高使用温度 PVDF 硫酸<10 120 氢氰酸- 120 - <60 120 亚硫酸- 100 - 80-93 80 亚硝酸- 70 - 98 65 碳酸- 120 发烟硫酸- x 铬酸- 80 硝酸<10 120 - - 50 - <50 50 次氯酸- 60 - 70-90 25 高氯酸- 50 发烟硝酸- x 溴酸- 50 盐酸- 120 氯磺酸- x 磷酸<85 120 氟硅酸- 120 - >85 100 硼酸- 120 氢氟酸40 120 氟硼酸- 120 - 41-100 80 王水- 20 氢溴酸- 120 混酸- 50 氢碘酸含12%上120 - - - 甲酸- 110 烟酸- 120 乙酸(醋酸) <50 90 苦味酸- 50 - 80 65 甲烷磺酸- 100 冰- 50 苯磺酸- 40 醋酐- x 蒽醌磺酸- 110 丙酸(乳酸) - 120 氨基磺酸- 110 丁酸(月桂酸) - 100 甲基磺酸- 40 草酸(乙二酸) - 50 三氟醋酸- 50 辛酸- 70 2,2-氯丙酸-- 50 软脂酸- 120 甲苯基酸50 60 硬脂酸- 120 甲磺酸- 80 油酸- 110 1-苯酚- -- 亚油酸- 110 2-磺酚- 40 乙醇酸- 20 丁烯酸- 40 双乙醇酸- 20 砷酸- 120

氯醋酸- x 丙二酸一二- --- 二氯醋酸- 40 乙酸- x 三氯醋酸10-49 80 二已醇酸- 25 - 50上40 甘氨酸- 25 丁二酸(琥珀酸) - 90 乙醇酸(羟基 酸) - 25 马来酸- 110 异丙酸- 60 苹果酸- 110 羟基了二酸- 110 酒石酸- 110 羟基基酸- 50 乙二酸- 60 苄酸- 50 柠檬酸- 120 硒酸- 60 苯甲酸- 100 氢硫基酸- 80 苯甲基酸(烷基 酚) - 50 聚乙二酸- 90 邻苯二酸(酞酚) - 90 五倍子酸- 25 酸- 60 谷氨酸- 90 单宁酸- 100 棕榈酸- 120 焦焙酸- 50 脂肪酸- 120 水扬酸- 90 - - - 氢氧化钠<50 75 氢氧化镁- 120 - >50 x 氢氧化铝- 120 氢氧化铵- 120 氢氧化锂- 120 氢氧化钙- 120 四甲基氢- 120 氢氧化钡- 120 氧化铵- 120 氟氢化铵100 氯化钙120 硫酸铵120 溴化钙120 硝酸铵120 亚硫酸钙120 碳酸铵120 亚硫酸氢钙120 氯化铵120 次氯酸钙90 溴化铵120 硫酸氢钙120 耐腐蚀数据表二 介质浓度 % 最高使用温度 PVDF 介质 浓度 % 最高使用温度 PVDF 氟化铵100 硫氢化钙120 硫化铵120 硫酸铝120 硫氰酸铵120 氯化铝120 过硫酸铵120 硝酸铝120 醋酸铵80 氢氧化铝120 过硫酸铵25 醋酸铝120 硫化酸铵50 铝铵矾120 铵铝矾120 铝钾矾(明矾) 120 重铬酸铵110 硝化铝120

说明:材料耐腐蚀性能 含钼不锈钢: (316L)对于硝酸,室温下<5% 硫酸,沸(00Cr17Ni14Mo2)腾的磷酸,蚁酸,碱溶液,在一定压力下的亚硫酸,海水,醋酸等介质,有较强的耐腐蚀 性,可广泛用于石油化工,尿素,维尼纶等工业.海水,盐水,弱酸,弱碱; 哈氏合金B: 对沸点以下一切浓度的盐酸有良好的耐(HB)腐蚀性,也耐硫酸,磷酸,氢氟酸,有机酸等非氧化性酸,碱,非氧化盐液的腐蚀; 哈氏合金C:能耐环境的氧化性酸,如硝酸,混酸或铬(HC)酸与硫酸的混合物的腐蚀,也耐氧化性的盐类,如Fe+++,Cu++ak或含其他氧化剂的腐蚀.如高于 常温的次氩酸盐溶液,海水的腐蚀; 钛(Ti):能耐海水,各种氯化物和次氯化盐,氧化性酸(包括发烟,硝酸),有机酸,碱等的腐蚀.不耐较纯的还原性酸(如硫酸,盐酸)的腐蚀,但如果酸中 含有氟化剂时,则腐蚀大为降低; 钽(Ta):具有优良的耐腐蚀性,和玻璃很相似.除了氢氟酸,发烟硫酸,碱外,几乎能耐一切化学介质腐蚀. 根据被测介质的种类与温度,来选定衬里的材质。 衬里材料主要性能适用范围 氯丁橡胶耐磨性好,有极好的弹性,<80℃、一般水、污水,Neoprene高扯断力,耐一般低浓度酸、泥浆、矿浆。碱盐介质的腐蚀。 聚氨酯橡胶有极好的耐磨性能,耐酸碱 <60℃、中性强磨损的 Polyurethane 性能略差。矿浆、煤浆、泥浆。 聚四氟乙烯它是化学性能最稳定的一种 <180℃、浓酸、碱,PTFE 材料,能耐沸腾的盐酸、硫等强腐蚀性介质,酸、硝酸和王水,浓碱和各卫生类介质、高温 种有机溶剂,不耐三氟化氯二氟化氧。 F46 化学稳定性、电绝缘性、润滑性、〈180℃盐酸、硫,不粘性和不燃性与P TFE相仿,酸、王水和强氧化,F46材料强度、耐老化性、耐温性剂等,卫生类介 质。能和低温柔韧性优于PTFE。与金属粘接性能好,耐磨性好于PTFE,具有交好的 抗撕裂性能。

PE塑料的性能与应用 PE即聚乙烯,是一种具有多种结构和特性的聚合物。它主要分为低密度聚乙烯(LDPE)、中密度聚乙烯(MDPE)、高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)、及特殊性能的超高分子量聚乙烯、低相对分子质量聚乙烯、高相对分子质量高密度聚乙烯、极低密度聚乙烯等。一般来说相对密度低于0.920的聚乙烯,通常称为低密度聚乙烯;相对密度等于或大于0.940的聚乙烯称为高密度聚乙烯;相对密度在0.926~0.940范围内的聚乙烯称为中密度聚乙烯。 由PE的分类上就能看出,密度是关系着PE塑料性能差异的主要指标,其次是相对分子质量,而密度又是树脂结晶度和分子线型结构不同造成的。线性结构的PE,结晶度高,密度大,熔融温度、硬度、屈服强度、弹性模量也高。尽管PE分子间的力不大,但主要因结晶度高,分子便堆砌紧密而强度增大。相反,支链度大的PE结晶度较小,则密度较低,可延伸性与韧性较大,即为柔韧性材料。 相对分子质量及其分布会直接影响结晶度,进而影响一系列性能,如:强度、硬度、韧性、耐磨性、耐化学药品和老化及耐低温脆折性等越高,而断裂伸长率降低。相对分子质量分布窄,对韧性和低温脆性却有所提高。而耐长期载荷变形,耐环境应力开裂性则下降。所以,相对分子质量分布的宽窄对PE制品的种类与使用性能也有密切关系。 另外,熔融指数是聚乙烯熔体流动性的定量指标,也是反映聚乙烯分子量大小的一个标志。一般情况下,PE的熔融指数越高,其分子量越低;反之PE的熔融指数越低,其分子量越高。PE的熔融指数对其加工影响较大。熔融指数大,则流动性就好,对注射成型有利,但对于直接挤出吹塑来说,则不希望熔融指数过高,特别是HDPE,熔融指数大,型坯易产生下坠,影响型坯的正常成型。若要吹塑大型制品时,应该选用高分子量高密度聚乙烯(代号为HMWHDPE),其重均分子量在30~50万范围内,其分子量不仅明显地高于一般HDPE(重均分子量在15~20万之间),而且分子量分布较宽,其熔体张力大,采用直接挤出吹塑成型时,大型制件的型坯也不易产生下坠问题。采用HMWHDPE制得的塑料制品还具有良好的耐冲击性、耐蠕变性以及耐应力开裂性。 ⒈常用聚乙烯的性能介绍 ⑴低密度聚乙烯性能:LDPE为乳白色蜡状颗粒,它具有无毒、无味、无臭,是PE中最轻的品种,结晶度较低,为55﹪~65﹪熔体流动速率较宽,约为0.2~50g/10min,具有良好的柔韧性、延伸性、透明性、耐寒性,有优良的加工性、化学稳定性及透气性较好,电绝缘性能优异,但其机械强度、透湿性、耐老化性能较差及耐热性低于高密度聚乙烯。 ⑵高密度聚乙烯的性能:HDPE为白色粉末或颗粒状,无毒、无味、无臭,与LDPE相比,支链较少,结晶度较高,密度较大,相对分子质量常为十几万到几十万,熔体流动速率范围较窄;具有较高的刚性和韧性,优良的机械性能和耐热性,还具有较好的耐溶剂性、耐蒸汽渗透性等。 ①HDPE的各项性能见表1—4

耐腐蚀材料选用表

(1)牌号:F3%CrMo 代号:Cr30 机械性能:抗拉强度δ≥320MPa,硬度HB250-380,是铁素体型高硬度不锈钢。 主要特点:有一定的脆性,热裂、冷裂倾向大。不能补焊,机加工性能好。 它既有很好的耐磨性,又有良好的耐腐蚀性和较强的抗点蚀、抗晶间腐蚀能力, 是磷肥行业用泵的首选材料。 使用范围及水平:在磷酸28-30%、硫酸3-5%、CaSO 4.2H 2 O30-35%、F-1.6-2.5%、Cl-<800ppm, 温度:75-80℃,介质条件下,叶轮寿命不低于半年,泵体寿命不低于一年。 应用举例:用于化肥厂萃取料浆、滤洗液、磷酸浓缩、磷石膏输送、表面冷却器及地槽等。用于磷肥厂:萃取料浆,滤洗液,成品酸输送,灰渣工位等工位。 (2)牌号: 00Cr20Ni25Mo4 代号:004 机械性能:抗拉强度δ≥320MPa,屈服强度δ 0.2 ≥179MPa,端面收缩率ψ≥30%,是低碳高镍铬奥氏体不锈钢。 主要特点:铸造性能、机械性能及机加工性能好,韧性好,焊接性能好。耐腐蚀性能极好,它在非氧化性酸如硫酸、磷酸、醋酸及甲酸中有很好的耐腐蚀性,在中性含Cl- 介质中具有很好的抗点蚀性,同时具有良好的抗应力腐蚀性及抗缝隙腐蚀性能, 耐磨性差。 使用范围及水平:适用于70℃以下各种浓度的硫酸。在磷肥行业中主要用于磷酸的浓缩工位 (磷酸:50%,硫酸:3-5%,CaSO 4.2H 2 O:3-5%,F-:0.8-1.2%,Cl-:<500ppm, 温度:90℃,叶轮寿命不低于半年,泵体寿命不低于一年。 在常压下耐任何浓度,任何温度的醋酸腐蚀,在甲酸及甲酸与醋酸的混酸中的耐 腐蚀性也很好。本材料为引进技术,广泛用于石油、石油化工、化工、化肥、海 洋开发等行业。 应用举例:用于磷化公司洗液泵、澄清酸泵,地槽泵;染料厂:稀硫酸泵。 (3)牌号:0Cr26Ni5Mo2Cu3 代号:CD4MCu 机械性能:抗拉强度δ≥700MPa,屈服强度δ 0.2 ≥485MPa,硬度HB300,是低碳双相(奥氏体+铁素体)不锈钢。 主要特点:硬度高,铸造性能好,机械性能及机加工性能好,焊接性能好。既有良好的耐腐蚀性,又有很好的耐磨性,在含有氯离子的介质中具有抗应力腐蚀性能。 使用范围及水平:适用于腐蚀性、磨蚀性介质。在磷肥行业中广泛用于滤洗夜、地槽及污水处理等工业,同时适用于小于60℃的稀硫酸介质。在磷酸28-30%、硫酸3-5%、

电极和衬里材料耐腐蚀性能一览表(仅供参考) 液体电极材料衬里材料 名称浓度 /% 温度 /℃不锈钢哈氏 钛钽铂 聚四 PFA 聚氨氯丁 氟乙烯酯橡胶橡胶合金 C 5~10 R~S A A A A A A A N A 乙酸,醋酸50 以上R~S N A A A A A A N N S R~S N A A X A A A N 明矾10~100 R N N A A A A B 矾土,氧化铝 A X A A A N 氯化铝 10 100 以下N N A B A A A(M) 25~100 100 以下N N N B A A A(M) 氯化铝水合物N N A A A A 氯酸铝100 N N A A A 氢氧化铝100 B N A A A A 硝酸铝100 N N B N A A A A 10 R~S A X A A A A A B A 硫酸铝> 10~100 R~50 X A X A A A A 57 120 X A X A A A N 氨水 10 R A A A X A A 10~100 S 以下 B A A N A A A A(M) 硼酸铵100 N N A A 碳酸氢铵N N A A 硫酸氢铵50 以下N N A A A A A 碳酸铵Sat 以上R~S N N A A A A A(M) 氯化铵 10~20 R~S N B B A A A A A(M) 50 以上R~S N B B X A A A N 氢氟酸铵50 N B N N A A A A A 氢氧化铵10~30 20~60 B B A B A A A A A 硝酸铵10~50 R N B B X A A N A 10~50 <S N B B X A A N A(M) 过硫酸铵100 N N N A A A N B 磷酸铵100 N N A A A A 硫酸铵20~ Sat N N B A A A A A 硫化铵100 B B A 王水100 N N B A N N 砷酸100 N N A A A A A 亚砷酸100 N N A A A A A 乙酸钡(醋酸钡)100 N N A A A 碳酸钡100 N N A A A A 氯化钡 20 R N B B A A A A A A 20~30 < 100 N B B A A A A A(M)

超高分子量聚乙烯(UHMW-PE)耐腐蚀性能表 超高分子量聚乙烯(UHMW-PE)是热塑性工程塑料。它综合了大部分塑料的优越性能,耐冲击、耐低温、耐磨损、耐化学腐蚀、自身润滑、吸收冲击能,这六个特性是目前塑料中所具有的最高数值,近年来这种新型塑料制品在欧美各国得到广泛使用,需求量越来越大。同样,在我国超高分子量聚乙烯制品应用也越来越广泛,是我国“九五”计划《优先发展的高新技术产业化重点领域指南》的推广项目。 超高分子量聚乙烯采用齐格勒型高效催化剂低压合成法,分子量根据需要控制在500万以上。考虑到加工过程分子的热降解,因此具有粘均分子量大于170万的高密度聚乙烯加工成各种制品,才能更加具有优越性能。 1、高耐磨性:在目前所有的工程塑料中UHMW-PE的耐磨性能最好,最引人注目。分子量越高材料就越耐磨,且远远超过许多金属材料(如碳钢、不锈钢、青铜等)。例如UHMW-PE管、泵,在强腐蚀和高磨损条件下使用寿命是钢管和不锈钢泵的4-6倍,而且提高输送效率20%。充分展现了 "节能、环保、经济、高效"的优越性。 2、耐腐蚀性:在碱液中不受腐蚀,可以在80℃的浓盐酸中应用,在75%的浓硫酸、20%的硝酸中性能稳定,它对海水、液体洗涤剂也很稳定。 3、极低的摩擦系数:静摩擦系数为0.07,自润滑性良好,是一种理想的轴承、轴套、滑块、衬里材料。选用UHMW-PE作为设备的摩擦部件,除可提高耐磨寿命外,还可收到节能效果。 4、抗冲击性:抗冲击性居塑料之首,无论是外力强冲击,还是内部压力波动,都难以使其开裂。其冲击强度是尼龙66的10倍,聚氯乙烯的20倍,聚四氟乙烯的8倍;特别是在低温环境,其冲击强度反而达到最高值,其柔韧性能为输送系统提供了极为安全可靠的保障。 5、抗老化性:性能稳定,抗老化性好,地面、地下埋没均可,50年不老化。按ASTM方法测定(负荷4.6㎏/cm2),热变形温度为85℃,使用温度可达90℃,特殊情况下,允许在更高的温度下使用。UHMW-PE是一种韧性极好的材料,它的耐低温性能也非常优异,在-269℃低温下,仍具有一定的延展性,而没有脆裂迹象。但线膨胀系数较大,导热性很差,所以在设计制品时,要给予充分注意。 6、电性能:体积电阻大,击穿电压达50KV/mm,介电常数为2.3。在较宽的温度及频率范围内,适宜用作电气工程的结构材料。 7、卫生无毒:UHMW-PE无味、无毒、无臭,本身无腐蚀性,具有生理惰性和生理适应性。美国食品与药品管理局(FDA)和美国农业部(USDA)允许它用于与食品和药品接触的场合。 超高分子量聚乙烯的缺点:耐高温性能较差以及加工困难等。 介质浓度% 工作温度℃工作 条件 介质浓度% 工作温度℃工作 条件20-50 65-80 90-100 20-50 65-80 90-100 硫酸<90 √√连续氢氧化钠<30 √√连续盐酸<38 √√连续氢氧化钾<25 √√连续磷酸<85 √√连续氢氧化铵<95 √√连续氢氟酸<70 √√连续氢氧化镁√√连续氢溴酸<50 √√连续氢氧化铝√√连续氢氰酸√√连续铵盐<98 √√连续亚硝酸√连续钠盐<95 √√连续碳酸√√连续钾盐<98 √√连续铬酸<30 √连续铅盐√√连续乙醇100 √连续漂白粉CL=12% √√连续硫化氢干或湿√√连续黑液√√连续

耐腐蚀泵用材质选用参数表 硝酸( HNO 3 ) 一般特点:属氧化性介质。浓HNO 3工作温度一般为40℃以下,元素 Cr 、Si为抗氧化性,含 Cr 、Si 的不锈钢和其它材料为浓 HNO 3 的耐蚀理想材料。 高硅铸铁(STSi15R):温度 93% 以下的一切温度; 高铬铸铁(Cr28):温度 80% 以下的一切温度; 不锈钢(SUS304 、 SUS316 、 SUS316L):温度 80% 以下的一切温度; S-05钢(0Cr13Ni7Si4):温度 98% 以下的一切温度; 工业纯钛(TA1 、TA2):沸点以下的一切温度(除发烟外); 工业纯铝(Al):室温的一切温度(仅用于容器); CD-4MCu 时效硬化合金:沸点以下的一切温度; 因可耐、哈氏合金 C 、金、钽等都有良好的耐蚀性。 硫酸 (H 2 SO 4 ) 一般特点:沸点随浓度升高而升高。如:浓度 5% ,其沸点为 101 ℃;浓度 50% ,其沸点为124℃;浓度 98% ,其沸点为 332℃。浓度 75%以下呈还原性(或呈中性),超过75% 呈氧化性。 不锈钢 (SUS316 、 SUS316L) :温度 40 ℃以下,浓度 20% 左右; 904 钢 (SUS904 、 SUS904L) :适于温度 40~60 ℃、浓度 20~75% ;温度 80 ℃、浓度 60% 以下; 高硅铸铁 (STSi15R) :室温至 90 ℃之间各种浓度; 纯铅、硬铅:室温的各种温度; S-05 钢 (0Cr13Ni7Si4) : 90 ℃以下的浓硫酸,高温浓硫酸( 120~150 ℃); 普通碳钢:室温 70% 以上的浓硫酸; 铸铁:温度为室温的浓硫酸; 蒙乃尔、金属镍、因可耐尔:中温中等浓度的硫酸; 钛钼合金 (Ti-32Mo) :沸点以下、 60% 的硫酸和 50 ℃以下、 98% 的硫酸; 哈氏合金 B 、 D : 100 ℃以下、 75% 的硫酸; 哈氏合金 C : 100 ℃左右的各种温度; 镍铸铁 (STNiCr202) :室温 60~90% 的硫酸。 盐酸 (HCl) 一般特点:还原性介质,最高温度为36~37%.沸点:浓度在 20% 时,为110 ℃;浓度在20~36% 时,为50℃;因此盐酸的最高温度为 50 ℃。 金属钽 (Ta) :对盐酸是最理想的耐蚀材料,但价昂贵,常用于要求精度的计量装置; 哈氏合金 B :温度≤ 50 ℃、浓度 36% 的盐酸; 钛钼合金 (Ti-32Mo) :全温度和全浓度; 镍钼合金 (Ch1orimetz 、 0Ni62Mo32Fe3) :全温度和全浓度; 工业纯钛 (TA1 、 TA2) :室温 10% 以下的盐酸; ZXSNM(L) 合金 (00Ni70Mo28Fe2) :温度 50 ℃、浓度 36% 的盐酸;