基于M oldflow的塑件注射成形模拟及其应用3

刘细芬,黄家广

(广西工学院,广西柳州545006)

摘要:介绍了基于M old flow软件的C AE解决方案。通过实例详述了采用M old flow软件对塑件的最佳浇口、填充、冷却、翘曲等注塑过程进行模拟分析。分析的结果能验证模具工艺的合理性,为模具的设计提供依据,同时大大缩短了产品的开发周期、降低了费用,具有显著的经济效益。

关键词:M old flow;塑件;注射成形;模拟

中图分类号:TG661 文献标志码:A 文章编号:100320794(2008)0920162203

I njection Molding Simulation and Application of Plastic P art

B ased on M old flow

LIU Xi-fen,HUANG Jia-gu ang

(G uangxi T echnology C ollege,Liuzhou545006,China)

Abstract:The s olution of C AE was introduced based on M old flow s oftware,the s oftware of M old flow was used to simulate the injection m olding process such as the best gate,filling,cooling and warp with an instance.The rationality of the m old structure parameters was verified through the analysic results and this w ork provides sug2 gestions for injection m old design.It reduced cost and period of the product design consumedly and had remark2 able economic efficiency.

K ey w ords:M old flow;plastic part;injection m olding;simulation

0 引言

随着计算机技术及C AE技术的迅速发展,特别是M old flow软件的推出与应用,可以在模具加工前,通过计算机对整个注塑成形过程进行模拟分析,准确预测熔体的填充、保压、冷却等情况,帮助工艺人员在试模前对可能出现的缺陷进行预测,找出缺陷产生的原因并加以改进,提高一次试模的成功率。大大缩短了开发周期,降低了生产成本。本文采用计算机模拟分析方法对注塑件的充模、冷却和翘曲等过程进行了动态模拟,为模具设计及注塑工艺参数的确定提供了理论依据,改善了制品的成形质量。1 基于M old flow的C AE解决方案

M old flow软件提供强大的分析功能,可进行注塑过程中的流动、保压、冷却、翘曲等多种分析。通过分析,模拟了塑料在模具中由熔融态到凝固态的一系列过程,预测塑料充填的效果,如充填不满、气泡、熔接缝、应力集中、冷却后的翘曲变形等问题。

(1)浇口位置分析

在模具设计之前应该分析塑件的浇口位置,开设的位置对塑件的成形性能及成形质量影响很大,因此合理选择浇口位置是提高塑件成形质量的一个重要环节。M old flow中的优化分析可以根据模型几

3广西柳州市科学研究与技术开发项目资助(20050701)何以及相关材料参数、工艺参数分析出浇口最佳位置。用户可以在设置浇口位置之前进行浇口位置分析,依据这个分析结果设置浇口位置,从而避免由于浇口位置设置不当可能引起的制件缺陷。

(2)填充分析

填充分析计算出从注塑开始到模腔被填满整个过程中的流动前沿位置。该分析用来预测塑件、塑料材料以及相关工艺参数设置下的填充行为。填充分析结果主要用于查看制件的填充行为是否合理,填充是否平衡,能否完成对制件的完全填充等。可以根据动态的填充时间结果查看填充阶段的熔体流动行为,填充分析的目的是为了获得最佳浇口位置、浇口数目、最佳浇注系统布局。

(3)流动分析

流动分析用于预测热塑性高聚物在模具内的流动。流动分析的目的是为了获得最佳保压阶段设置,从而尽可能地降低由保压引起的制品收缩、翘曲等质量缺陷。

(4)冷却分析

用M old flow对模具的冷却系统进行分析。冷却分析用来分析模具与塑件之间的热传递。冷却分析主要包含塑件和模具的温度、冷却时间等。通过冷却分析结果判断制件冷却效果的优劣,根据冷却效果计算出冷却时间的长短,确定成形周期所用时间。

第29卷第9期2008年 9月

煤 矿 机 械

C oal Mine Machinery

V ol129N o19

Sep.2008

在获得均匀冷却的基础上优化冷却管道布局,尽量缩短冷却时间,从而缩短单个制品的成形周期,提高生产率,降低了生产成本。

(5)翘曲分析

翘曲分析用于判定采用的塑料在成形时是否会出现变形,如果出现翘曲的话,查出导致翘曲产生的原因。在模具设计时,准确预测塑料的收缩率和冷却系统的设计成了控制变形量的主要措施。

2 模拟过程分析

以一零件为例,详述采用M old flow 软件进行注射成形模拟及其应用。塑件为一结构件,用于铝合金窗框的铝材转角的连接固定,大部分用于建筑装修行业。材料为硬聚氯乙烯(HPVC ),

模具设计为一模二腔。

2.1 建模

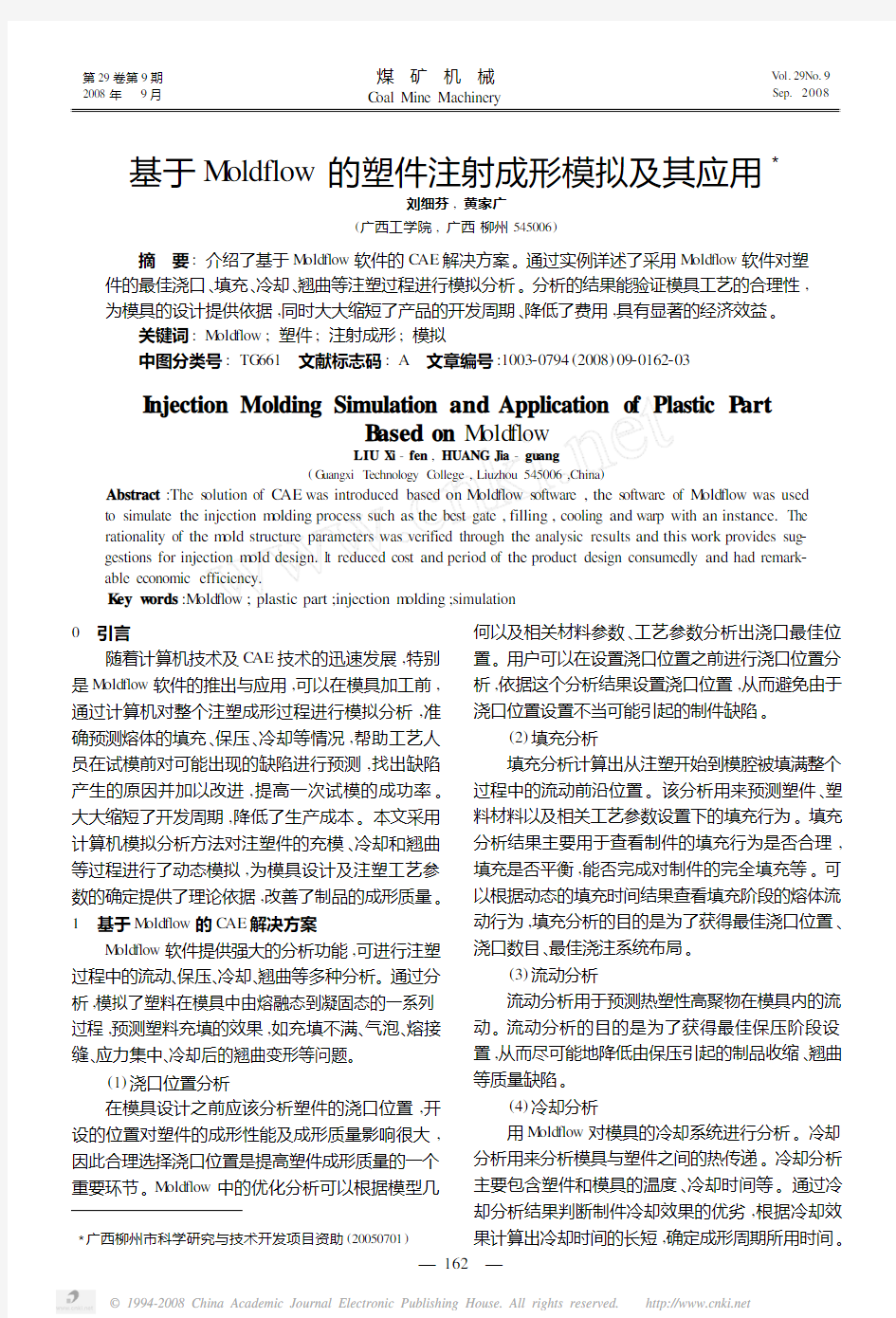

在Pro/Engineer 软件中创建实体模型(见图1)并转换保存为ST L 模型。通过ST L 文件格式导入到M oldFlow 软件。

图1 某塑件三维图

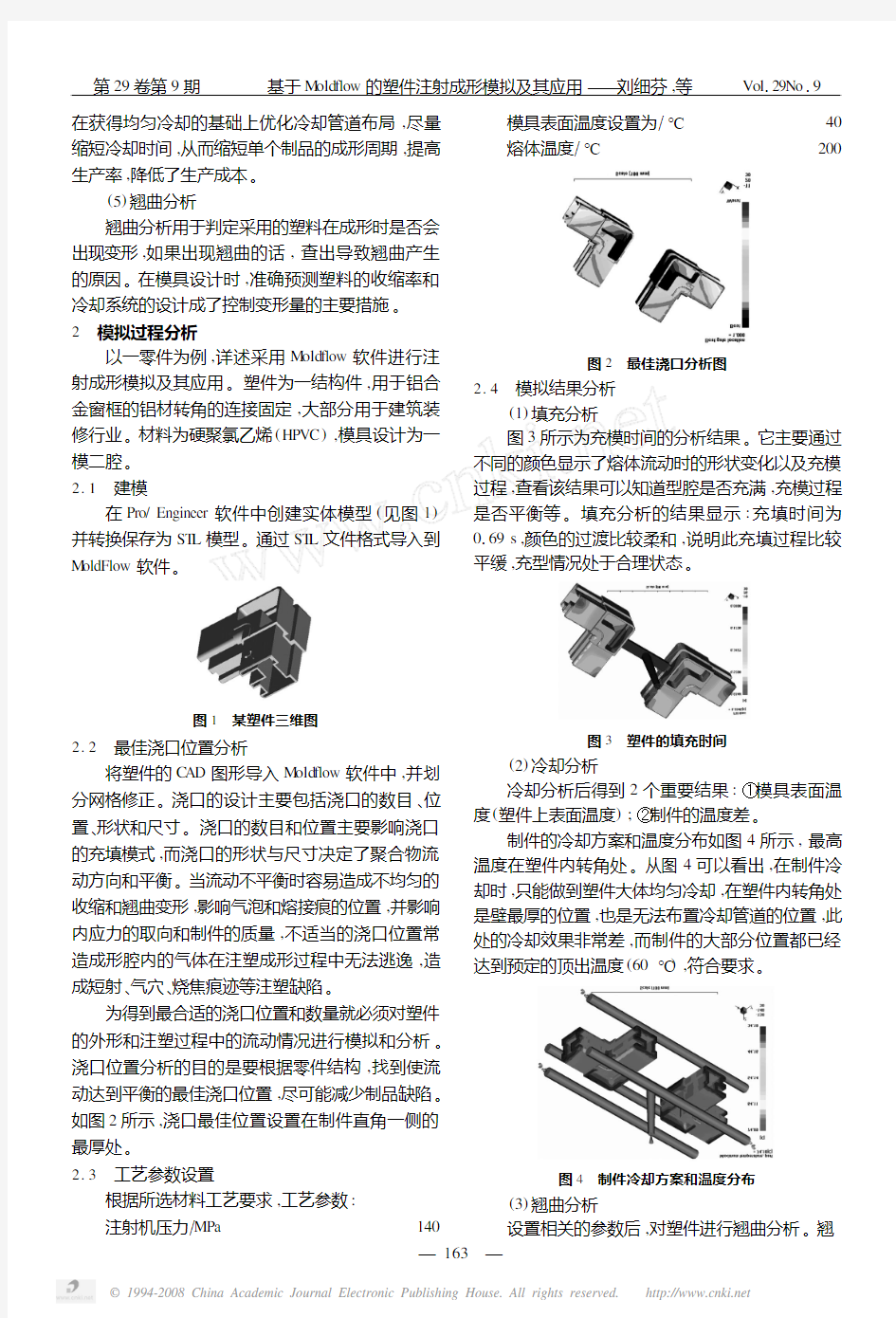

2.2 最佳浇口位置分析

将塑件的C AD 图形导入M old flow 软件中,并划分网格修正。

浇口的设计主要包括浇口的数目、位置、形状和尺寸。浇口的数目和位置主要影响浇口的充填模式,而浇口的形状与尺寸决定了聚合物流动方向和平衡。当流动不平衡时容易造成不均匀的收缩和翘曲变形,影响气泡和熔接痕的位置,并影响内应力的取向和制件的质量,不适当的浇口位置常造成形腔内的气体在注塑成形过程中无法逃逸,造成短射、气穴、烧焦痕迹等注塑缺陷。

为得到最合适的浇口位置和数量就必须对塑件的外形和注塑过程中的流动情况进行模拟和分析。浇口位置分析的目的是要根据零件结构,找到使流

动达到平衡的最佳浇口位置,尽可能减少制品缺陷。如图2所示,浇口最佳位置设置在制件直角一侧的最厚处。

2.3 工艺参数设置

根据所选材料工艺要求,工艺参数:注射机压力ΠMPa

140

模具表面温度设置为Π℃40熔体温度Π℃

200

图2 最佳浇口分析图

2.4 模拟结果分析

(1)填充分析

图3所示为充模时间的分析结果。它主要通过不同的颜色显示了熔体流动时的形状变化以及充模

过程,查看该结果可以知道型腔是否充满,充模过程是否平衡等

。填充分析的结果显示:充填时间为0169s ,颜色的过渡比较柔和,说明此充填过程比较平缓,充型情况处于合理状态。

图3 塑件的填充时间

(2)冷却分析

冷却分析后得到2个重要结果:①模具表面温

度(塑件上表面温度);②制件的温度差。

制件的冷却方案和温度分布如图4所示,最高温度在塑件内转角处。从图4可以看出,在制件冷却时,只能做到塑件大体均匀冷却,在塑件内转角处是壁最厚的位置,也是无法布置冷却管道的位置,此处的冷却效果非常差,而制件的大部分位置都已经

达到预定的顶出温度(60℃

),符合要求。图4 制件冷却方案和温度分布

(3)翘曲分析

设置相关的参数后,对塑件进行翘曲分析。翘 第29卷第9期 基于M old flow 的塑件注射成形模拟及其应用———刘细芬,等 Vol 129No 19

SSX系列硬齿面行星齿轮减速器冷却润滑系统的设计与应用

李毕胜

(煤炭科学研究总院上海分院,上海200030)

摘要:介绍了煤矿带式输送机用SSX系列硬齿面行星齿轮减速器冷却润滑系统的组成结构、工作原理和选型计算,具有体积小、运行可靠、操作与维护简单、制造成本较低等优点,为煤矿带式输送机的正常与安全运行提供了可靠保证。

关键词:带式输送机;行星齿轮减速器;冷却润滑

中图分类号:TH132146 文献标志码:A 文章编号:100320794(2008)0920164202

Design and Application of Cooling and Lubrication System of SSX Series Surface-hardening Planetary G ear R educer

LI Bi-sheng

(Shanghai Branch,China C oal Research Institute,Shanghai200030,China)

Abstract:The structure,w orking principles,type selection design of cooling and lubrication system of SSX se2 ries surface-hardening planetary gear reducer are introduced,it is used in belt convey or of coal mine.Als o indicates that the cooling and lubrication system have many advantages such as small v olume,reliable running, sim ple operation and maintenance,low cost and s o on.This system has a great effect on w orking order and re2 liability of belt convey or used in coal mines.

K ey w ords:belt convey or;planetary gear reducer;cooling and lubrication

0 引言

SSX系列硬齿面行星齿轮减速器具有广泛的通用性,已应用于矿山、冶金、运输、码头、建材等行业,特别是在煤矿(大同矿务局、新汶矿务局、宁煤集团、陕西黄陵矿、彬县下沟矿等)带式输送机上已得到广泛的使用。

近年来,随着煤矿井下运输能力的不断提高及巷道的不断延伸,长距离大功率的带式输送机越来越广泛地用于国内各大煤矿,这就对输送机传动装置提出了更高的要求。与之配套的大功率大转矩SSX系列硬齿面行星齿轮减速器的使用,使冷却润滑系统方面的问题就会更加突出。减速器冷却润滑系统的好坏,将直接影响到减速器及带式输送机的正常与安全运行。硬齿面行星齿轮减速器与中硬或软齿面齿轮减速器相比虽具有体积小、重量轻等优点,但对冷却润滑系统提出了较高要求。

1 冷却润滑系统的组成及其工作原理

SSX系列硬齿面行星齿轮减速器自带润滑油泵和外接高效冷却器实行强制润滑和冷却,其冷却润滑系统包括外部油路和内部油路以及辅助设施(通气罩、散热冷却结构等),其中外部油路主要由滤油器、齿轮泵、冷却器、压力表、温度计等部分组成,内部油路主要由减速器内的油管、各零件和机体上的油孔、油沟、喷油嘴等部分组成。其工作原理:首先

曲变形最小010097mm,最大016058mm。

分析引起翘曲变形的因素:

①由塑料收缩率引起的塑件变形。变形最小010091mm,最大016028mm。

②由冷却不均匀引起的塑件变形。变形最小71925E-5mm,最大010845mm。

③由于分子取向所引起的塑件的变形。变形最小0mm,最大41349E-9mm。

从以上3方面分析可看出:由收缩率引起的翘曲变形占总翘曲变形的绝大部分(塑料收缩率是引起翘曲变形的主要因素)。因此,在模具设计时,准确设置塑料的收缩率成了控制变形量的主要措施。参考文献:

[1]贺华波,李红林,刘军,等.M old flow在对讲机天线零件注塑成形中

的应用[J].轻工机械,2005(1):33-35.

[2]王刚,单岩.M oldFlow模具分析应用实例[M].北京:清华大学出版

社,2005.

[3]黄圣杰.实战Pro/Engineer模具设计[M].北京:中国铁道出版社,

2002.

[4]吴崇峰.实用注射模CAD/CAE/CAM[M].北京:轻工出版社,

2000.

作者简介:刘细芬(1971-),女,广西南宁人,讲师,2002年硕士毕业于东北大学材料加工工程专业,现主要从事材料成形方面的研究,发表论文数篇,电子信箱:liuxifen2000@https://www.doczj.com/doc/066352770.html,.

收稿日期:2008202211

第29卷第9期2008年 9月

煤 矿 机 械

C oal Mine Machinery

V ol129N o19

Sep.2008

Moldflow 2019最新进展与仿真优化Rahul Patil Product Manager | Autodesk

Moldflow40周年了!!

内容 ?Moldflow 2019 –最新进展?Moldflow 2019更新2 ?仿真优化案例研究

最新进展

Moldflow 2019.0:发布和更新概述 效率& 易用性 市场影响力 技术领导力 ?仿真任务管理器的改善 ?新的文件传输协议? 修复了Bug ? 用户界面速度的提升? 易用性的提升: ?可选择CAD 实体/面/边 ?网格划分GUI(图形用户界面)的提升? 切割面的控制(图层属性)?网格的更新: ?在CAD 上指定水路尺寸 ?双层面转换为带厚度属性的中性面? 在曲线上设置阀浇口 ?更快的随形冷却求解器 ?~5x 速度提升?支持并行计算?支持Linux 系统 ?全面的准确性提升 ?纤维取向的准确性 ?重力和惯性作用下的3D 流动准确性?微孔发泡的提升? 型芯偏移的准确性 ?不包含温度求解的冷却液流动分析 ?包含水泵 ?双色的缩痕分析 ?求解器API 支持金属粉末成型 ?共享结果(工程师的Snapchat)?与同事共享一个3D 的结果?共享数据(Autodesk 驱动器)?最新CAD 转换 ?Helius PFA 最新支持温度因子?温度插值 ? Fusion360 Ultimate 支持Synergy 和Adviser: ?模型修复(替代SimStudio Tools) ? 提供完整的Fusion 360 Ultimate 功能: ?机械仿真?加工?渲染,等等。

Moldflow分析结果解释 一流动分析部分 1 Fill time result 填充时间 填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。每个等高线描绘了模型各部分同一时刻的填充。在填充开始时,显示为暗蓝色,最后填充的地方为红色。如果制品短射,未填充部分没有颜色。 使用: 制品的良好填充,其流型是平衡的。一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。这个意味着每个流程应该以暗蓝色等高线结束。 等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。 查看项目: 确认填充行为的显示状况。 短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。 关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。 滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。如果一个薄区域在制品完全填充之前冻结滞流会导致短射。 过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。过保压会导致高的制品重量、翘曲和不均匀的密度分布。 熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。 气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。 跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。 2 Pressure at velocity/pressure switchover result V/P切换时刻的压力 该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。 使用: 在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。 各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。聚合物总是朝着负压力梯度方向移动,从高压力到低压力(这个类似于水的流动从高处流向低处)。因而,最大压力总是发生在聚合物注射位置处,最小压力发生在填充过程中的熔料前沿。压力大小(或压力梯度)取决于聚合物在模腔中的阻抗;高粘性的聚合物要求更多的压力来填充模腔。模型中的受限制区域,比如薄部分、小的流道、长的流动长度也要求大的压力梯度高压力来填充。

三维注塑成形模拟系统的研究和应用 一、发展概况和应用背景 塑料工业近20年来发展十分迅速,早在7年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料成形模具产量中约半数以上是注塑模具。 随着塑料制品复杂程度和精度要求的提高以及生产周期的缩短,主要依靠经验的传统模具设计方法已不能适应市场的要求,在大型复杂和小型精密注射模具方面我国还需要从国外进口模具。 二、关键技术和实用功能 1.用三维实体模型取代中心层模型 传统的注塑成形仿真软件基于制品的中心层模型。用户首先要将薄壁塑料制品抽象成近似的平面和曲面,这些面被称为中心层。在这些中心层上生成二维平面三角网格,利用这些二维平面三角网格进行有限元计算,并将最终的分析结果在中面上显示。而注塑产品模型多采用三维实体模型,由于两者模型的不一致,二次建模不可避免。但由于注塑产品的形状复杂多样、千变万化,从三维实体中抽象出中心层面是一件十分困难的工作,提取过程非常繁琐费时,因此设计人员对仿真软件有畏难情绪,这已成为注塑成形仿真软件推广应用的瓶颈。 HSCAE 3D主要是接受三维实体/表面模型的STL文件格式。现在主流的CAD/CAM系统,如UG、Pro/ENGINEER、CATIA和SolidWorks等,均可输出质量较高的STL格式文件。这就是说,用户可借助任何商品化的CAD/CAE 系统生成所需制品的三维几何模型的STL格式文件,HSCAE 3D可以自动将该STL文件转化为有限元网格模型,通过表面配对和引入新的边界条件保证对应表面的协调流动,实现基于三维实体模型的分析,并显示三维分析结果,免去了中心层模拟技术中先抽象出中心层,再生成网格这一复杂步骤,突破了仿真系统推广应用的瓶颈,大大减轻了用户建模的负担,降低了对用户的技术要求,对用户的培训时间也由过去的数周缩短为几小时。图1为基于中心层模型和基于三维实体/表面模型流动分析模拟情况对比图。 图1(a)中模型分别表示为产品模型→中心层→有限元网格→流动显示。图1(b)中模型分别表示为产品模型→有限元网格→流动显示。 图1 基于中心层模型和基于三维实体/表面模型流动分析模拟情况对比 2.有限元、有限差分、控制体积方法的综合运用 注塑制品都是薄壁制品,制品厚度方向的尺寸远小于其他两个方向的尺寸,温度等物理量在厚度方向的变化又非常大,若采用单纯的有限元或有限差分方法势必造成分析时间过长,无法满足模具设计与制造的实际需要。我们在流动平面采用有限元法,厚度方向采用有限差分法,分别建立与流动平面和厚度方向尺寸相适应的网格并进行耦合求解,在保证计算精度的前提下使得计算速度满足工程的需要,并采用控制体积法解决了成形中的移动边界问题。对于内外对应表面存在差异的制品,可划分为两部分体积,并各自形成控制方程,通过在交接处进行插值对比保证这两部分的协调。 3.数值计算与人工智能技术的结合 优选注塑成形工艺参数一直是广大模具设计人员关注的问题,传统的CAE软件虽然可以在计算机上仿真出指定工艺条件下的注塑成形情况,但无法自动对工艺参数进行优化。CAE软件使用人员必须设置不同的工艺条件进行多次CAE分析,并结合实际经验在各方案之间进行比较,才能得出较满意的工艺方案。同时,在对零件进行CAE分析后,系统会产生有关该方案的大量信息(制品、工艺条件、分析结果等),其中分析

华东交通大学 螺丝刀盒moldflow实训说明书 QZ 2015/11/30 课程:材料成型计算机仿真 学校:华东交通大学 学院:机电工程学院 专业:材料成型及控制工程 班级:2012模具2班 姓名:覃钊 学号:20120310040 指导老师:匡唐清

1、三维造型 利用UG8.0设计出模型如下图1.1、1.2表示 图1.1 实物图图1.2三维图 模型参数长宽高为143*85*19.5,主壁厚为1.5mm。二维图如图1.3 图1.3二维图 壁厚均匀,但在盖钩和挂孔处厚度和壁厚相差较大,体积收缩率在这两个地方应该会出现一些问题。主分型面在上表面,侧面有卡勾及圆孔,需要做侧抽芯。材料选用普通PP材料。 模型建好之后导出为IGES格式。

2、模型修复与简化 打开CAD Doctor后导入IGES模型,检查并修复,直到所有错误都为0,修复完 成之后将模型导出,格式为udm格式。 3、moldflow模流分析 3.1网格划分 (1)新建工程,输入工程名称,导入模型,在导入窗口选择双层面。 (2)网格划分,网格变长取壁厚的3倍,为4.5mm,合并容差默认为0.1,启用弦高控制0.1mm,立即划分网格,划分之后打开网格统计,看到网格的基本情况,不存在自由边和多个连通区域的问题后进行下一步。一般来说初始划分的网格纵横比都比较大,所以要进行修复。纵横比诊断结果如图3.1.1:最大纵横比达到了45.57。 图3.1.1初次纵横比诊断 3.2网格诊断与修复 点击【网格】——【网格修复向导】,前进到选择目标纵横比,输入6,点击修复。之后在进行手动修复,通过合并节点移动节点等方式进行,直到得到满意的结果。如下图

CAE工程塑料参数解析

2012年3月

目录

? CAE概述 ? CAE参数需求 ? CAE参数详解

? 导热系数 ? 比热容 ? 转化温度和弹出温度 ? 熔体流动速率 ? 剪切粘度 ? 密度 ? PVT曲线 ? 拉伸性能 ? 剪切模量 ? 收缩率-CRIMS参数 ? 线性膨胀系数

部分CAE 软件及用途

? 塑料成型仿真 以MOLDFLOW为代表。塑料成型仿真工具,能够帮助您验证和优化塑料 零件、注塑模具和注塑成型流程。该软件能够为设计人员、模具制作人员、 工程师提供指导,通过仿真设置和结果阐明来展示壁厚、浇口位置、材料、 几何形状变化如何影响可制造性。

? 模拟碰撞 本讲义内容是关于工程塑料制件:汽车、高速铁路模拟碰撞,手机、电动 工具跌落的模拟。 I-DEAS,LS-DYNA,ABAQUS,Pam Crash,Madymo等 用计算机辅助求解分析复杂工程和产品的结构力学性能,以及优化结构性 能等。而CAE软件可作静态结构分析,动态分析;研究线性、非线性问题; 分析结构(固体)、流体、电磁等。

CAE作用

CAD\CAE

易

数

更 字

产品设计

改

模

阶

拟

段

不 可 更实 改体 阶 段

材料选定

N

软件模拟

Y

模具制造

零件生产 装配测试

材料参数

缩短开发时间,减少开发费用,提高产品质量

基于MOLDFLOW的玩具车外壳成型工艺分析 学生:安福松 指导老师:张园 教学单位:三峡大学科技学院 1、课题的来源 本课题来源于工业生产实际,面向玩具车外壳设计和基于moldflow注塑成型分析过程。 2、课题研究的意义 本课题的性质是对比较简单的塑料件采用MOLDFLOW软件进行成型工艺仿真。其主要的内容是已知玩具车外壳及其相关技术要求, 采用MOLDFLOW软件对整个注塑成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、制品的收缩和翘曲变形等情况从而制定其最佳成型工艺方案。本课题以实际用的塑料件为研究对象,可以培养学生对有限元软件的了解,能通过注塑模拟软件对注塑成型过程进行模拟分析的能力。通过计算机模拟仿真技术可以减少试模修模次数,提高制品质量和降低成本等,对企业降低成本,提高效率有着重大的技术和经济意义。 本塑料产品从设计到成型生产是一个十分复杂的过程,它包括塑料制品设计浇注系统优化分析、冷却系统优化分析,注塑工艺参数优化等几个主要方面,它是一个设计、修改、再设计的反复迭代、不断优化的过程。传统的手工设计、制造已越来越难以满足市场激烈竞争的需要。计算机技术的运用,正在各方面取代传统的手工设计方式,并取得了显著的经济效益 3、注射成型的发展概况及未来发展趋势 3.1 注注射成型的发展概况 注塑成型工艺是塑料制品加工中非常重要技术类型,大多数行业的塑料件加工均需要注塑成型工艺来完成。所涉及的行业及领域甚广,如食品、电子电器、仪表仪器、汽摩、日用、化工、农业、运输等行业都可使用到注塑成型工艺制造的塑料元件。 注塑成型是塑料制品成型的一种重要方法。几乎所有的热塑性塑料、多种热固性塑料和橡胶都可用此法成型。在中国,目前注塑成型制品约占塑料制品总量的30%左右,注塑机占塑料机械总产值的38%左右。注塑成型可制造各种形状、尺寸、精度、性能要求的制品。注塑制品包括小到几克甚至几毫克的各种仪表小齿轮、微电子元件、医疗微器械等,大到几千克的电视机、洗衣机外壳、汽车用塑料件,甚至几万克的制品。 3.2 注射成型的未来发展趋势 近年来,工业领域的迅速发展,给注塑成型技术的发展提供了强大的推动力,使注塑成型技术在发展速度上、水平上都得到了迅猛的发展,特别是对于注塑成型新技术的发展更是起到了强大的推动作用。注塑成型新技术发展动向主要集中在:新型气辅注塑成型技术、多组分注塑成型新技术、微孔发泡注塑成型技术、微注塑成型技术等方面。

HyperMesh与MoldFlow联合仿真在解决轿车 仪表板翘曲收缩上的应用 摘要:轿车仪表板由于结构复杂、局部区域厚度分布不均匀,在注塑过程中产生了很大翘曲和收缩问题。MoldFlow在建立复杂产品的中面模型的建模能力有限,比较耗时耗力,因此采用了HyperMesh与MoldFlow联合仿真技术,利用HyperMesh强大的几何处理和网格生成技术,快速产生网格指标优良的模型。在MoldFlow中对冷却方案进行优化,基本解决了仪表板的翘曲和收缩问题,避免了重新开模带来的成本和时间上的损失。 关键词:仪表板中面模型翘曲收缩工艺模拟工艺优化 1 概述 随着中国汽车工业的快速发展,中国已进入汽车消费时代。汽车工业的竞争也在加剧,迫使企业要不断地降低成本、提高产品质量、缩短新车型的研发和上市时间。在轿车领域,车用塑料件的使用越来越广泛,如保险杠、仪表板、门板等内饰和外饰产品。传统的模具设计方法已无法适应产品的更新换代和提高质量的要求。计算机辅助工程(CAE)技术日益成为解决塑料产品开发、模具设计中的薄弱环节的有效途径。 仪表板是轿车内饰产品中最重要的组成部分,它不仅起到内部装饰的作用,而且是驾驶、娱乐、安全设备的重要载体。轿车仪表板由于结构复杂、局部区域厚度分布不均匀,在注塑过程中易产生翘曲和收缩等问题。MoldFlow中面网格模型在模拟流动、冷却、翘曲上具有精度高、计算时间短的优点,但建立复杂产品的中面模型的建模能力有限,比较耗时耗力,因此采用了HyperMesh与MoldFlow联合仿真技术,利用HyperMesh强大的几何处理和网格生成技术,快速提出复杂模型的中面,并产生网格指标优良的有限元模型。 2 仪表板几何处理 轿车仪表板有如下特点:A面光顺,但在B面上有很多特征,如起加强作用的加强筋,起连接作用的卡扣和焊接柱,这些特征的存在大大增加了抽取中面的难度和工作量,HyperMesh具有强大的中面生成能力,从CAD模型中生成较高质量的中面模型,再辅以offset、trim等功能对局部细节进行修补,即可完成中面模型。图1为仪表板CAD模型,图2为修补完成的中面模型。

本科毕业设计开题报告 题目基于UG和Moldflow的简单形状塑料制品的模具设计学生姓名学号 所在院(系) 材料科学与工程学院 专业班级 指导教师 2014 年 3 月10 日

题目基于UG和Moldflow的简单形状塑料制品的模具设计 一、选题的目的及研究意义 塑料的主要成分是合成树脂。树脂约占塑料总重量的40%~100%.塑料的基本性能主要取决于树脂的本性,而添加剂也起着很重要的作用。有些塑料基本上是由合成树脂组成的,如有机玻璃、聚苯乙烯等。 塑料的主要特点:1.质轻、比强度高,化学性能稳定,不会被锈蚀;2.耐冲击性好; 3.具有较好的透明性和耐磨性; 4.绝缘性好,热导率底; 5.一般成型性、着色性好,加工成本底; 6.大部分塑料耐热性差,热膨胀率大,易燃烧; 7.尺寸稳定性差,容易变形; 8.多数塑料耐低温性差,低温下变脆;9.容易老化;10.某些塑料易溶于有机溶剂。 与其它材料相比塑料有如下特点:1.耐化学腐蚀;2.具有光泽部份透明或半透明; 3. 大部分为良好绝缘体; 4. 重量轻且坚固; 5. 加工容易可大量生产,价格便宜; 6. 用途广泛、效用多、容易着色、部分耐高温。塑料的优点:1.大部分塑料的抗腐蚀能力强,不与酸、碱反应;2.塑料的制造成本低;3.耐用、防水、质轻;4.容易被制成不同形状; 5.具有良好的绝缘性; 6.塑料可以用于制备燃料油和燃料气,同时降低原油的消耗。鉴于塑料的这么多特点和优点,所以塑料在工业、生产生活的各个方面得到广泛地应用比如在电子、汽车制造行业以及农业和生活的各个方面。如今塑料在我们身边随处可见,所以研究塑料注塑模具是非常有价值的。 塑料成型的一个重要成型技术是注塑成型。注塑时使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却、固化获得产品的方法。注塑也能用于热固性塑料及泡沫塑料的成型。注塑的优点是生产速度快、效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。 注塑成型离不开模具设计,可以说模具设计质量的好坏直接关系到产品质量的好坏。所以模具在注塑成型中占有极其重要的地位。模具是工业生产中使用极为广泛地基础工艺装备。在汽车、电机、仪表、电器、电子通讯、家电和轻工业等行业中,60%~80%零件都要依靠模具成形,并且随着近年来这些行业的迅速发展,对模具的要求越来越迫切,精度要求越来越高,结构越来越复杂。用模具生产制件表现出来的高精度、高复杂性、高一致性、高生产率和低能耗,是其他加工制造方法所不能比拟的。模具生产技术的高低,已成为衡量一个国家产品制造水平的重要标志。 模具设计已由传统的靠经验设计到靠软件设计。传统的模具设计方法,只能凭借经验设计模具,制造出模具还要进行试模,不合理的地方需要反复进行调整。这一过程缺乏科学的理论指导。造成模具设计周期长、成本高以及质量难以保证。UG NX是世界上最先进、最流行的工业设计软件之一。一般模具,还能结合运用UG软件的其他应用模块拓展其功能,设计出复杂程度较高的模具。全三维模具设计是模具设计的方向,当前广泛使用的UG由于其功能强大、稳定性好,。UG NX具有强大的建模工具、分析模块和其他相应的多种应用模块,也是运用注塑模具自动设计的专业应用模块。它应用知识嵌入的基本理念按照模具设计过程的一般顺序来实现模具设计的整个过程。在此过程中只需要根据一个产品的三维实体造型,建立一套与产品参数相关的三维实体模具即可。在实际生产中越来越多地受到专业人士的青睐。UG模块能让我们对模具设计整个过程有详细的了解,以及帮助我们进行模具设计。运用UG可以进行制品的三维造型,从二维倒三维,使设计更直观的了解制品的结构。 UG的一个最大特点就是混合建模如在建模过程中,可以通过移动、旋转坐标系创建特征构造的基点,UG不仅提供的更为丰富的曲面构造工具,而且可以通过一些另外的参数(在Pro/e中相对少一些)来控制曲面的精度、形状。另外,UG的曲面分析工

利用Abaqus的Moldflow接口进行翘曲分析 和残余应力分析 本文介绍了Abaqus关键特征和优势、模型注塑模具产品椅子和手机外壳的翘曲和应力分析方法、结果与讨论,最后给出结论。Abaqus关键特征和优势 ·力学性质、有限元网格以及残余应力数据都能从Moldflow 很简便地传递到Abaqus ·包含了成型工艺残余应力的Abaqus分析使得注塑模具产品的仿真更加精确 分析方法 对一个注塑模具产品的翘曲和应力分析的过程来说,一开始是利用Moldflow对注塑成型过程进行仿真。Moldflow的分析结果包括材料性质的描述以及固化零件中的残余应力分布。Abaqus

的Moldflow接口此时用来将这些数据转换成Abaqus可以应用的格式。特别强调的是,接口产生的文件包含了塑料的网格信息、残余应力结果以及材料的性质。这些数据会在接下来的Abaqus 分析中用来进行翘曲和残余应力影响的建模。椅子和手机外壳塑模的离散化模型如图1所示。对于这两个模型,Moldflow分析在模型厚度上分了21层并使用了壳体网格元素。翘曲的仿真运用Abaqus/Standard的静态分析功能分析完成。 结果和讨论 运用Abaqus/Standard进行翘曲分析后,椅子模型和手机外壳模型的变形如图2及图3所示。

由Abaqus/Standard翘曲分析所得到的椅子模型和手机外壳模型的Mises应力分布云图如图4及图5所示。很明显可以看出,由于翘曲引起了变形,原来零件中所储存的Mises应力大小降低了。

结论 Abaqus为进行细致的结构分析提供了强大的能力。Moldflow 为注塑模具产品提供了运算残余应力和材料性质的能力。Abaqus 的Moldflow接口通过提供Moldflow分析结果向Abaqus分析过程传送的方法,使得更加精确、更加高效的设计过程得以实现。

贵州大学实验报告 课程名称:注塑成形有限元分析 学院:机械工程学院专业:材料成型及控制工程班级:成型121 姓名杨万贤学号1208030069 实验时间2015、12 指导教师梅益成绩 实验项目名称《材料成形计算机过程分析与仿真》 实验目的为了检查同学本学期对注塑成形有限元分析软件学习掌握情况,为了学生更好地了解及在实际设计产品中使用 实验要求1、针对产品模型,根据相关专业知识,设定成形工艺参数,并对其进行初步的成形分析,根据结果找出参数中主要的问题。 2.要求综合因素影响下的总变形量小于0.4,若未达要求,则对保压设置曲线进行修改(根据经验与资料),再进行分析,直至达到要求。 实 验 仪 器 计算机,安装moldflow 2012及以上版本 实验步骤与内容 《材料成形计算机过程分析与仿真》 一、针对产品模型,根据相关专业知识,设定成形工艺参数,并对其进行初步的成形分析,根据结果找出参数中主要的问题。

步骤: 1.项目创建与模型导入,对网格划分、采用默认边长设置如下如 2、对网格状态统计,纵横比范围是6-41.34 进行网格修复向导,使得纵横比范围缩小 网格质量诊断与修复,再通过配向、重叠、交叉、自由边、纵横比等修复,要求最大纵横比小于20。

3、分析类型设置为COOL冷却分析+FLOW流动分析+WARP翘曲分析 4、材料设置为GE Plastics公司的PC材料,型号为Lexan 943, 5、设置浇注系统、其中,弧形浇口cold gate尺寸,锥形,始端1,末端3;横向浇道长10,圆柱型,直径5;竖浇道圆锥型,始端4,终端5,长45。 首先对零件分析类型选取浇口位置,对分析结果选取最佳浇口位置。