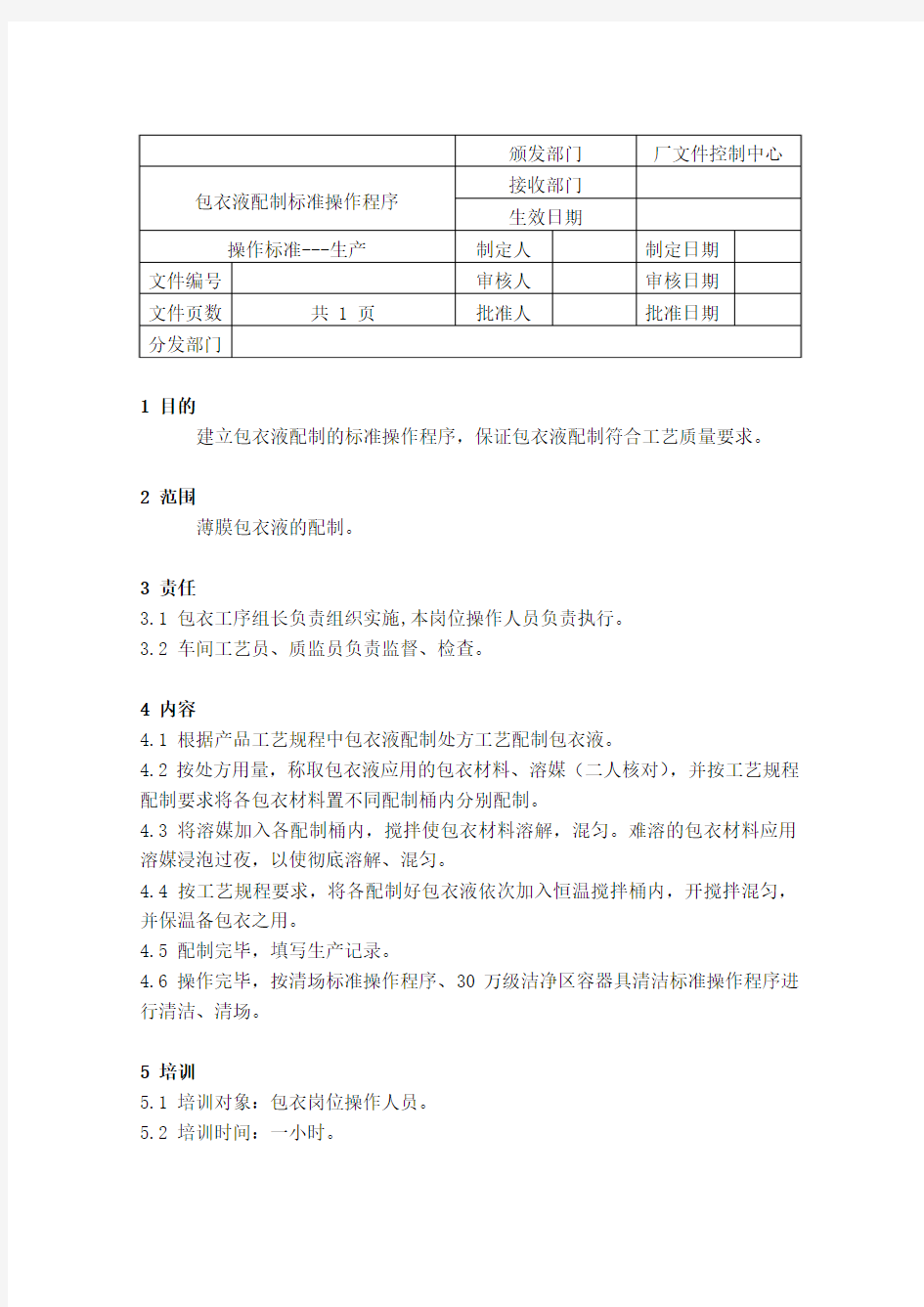

1 目的

建立包衣液配制的标准操作程序,保证包衣液配制符合工艺质量要求。

2 范围

薄膜包衣液的配制。

3 责任

3.1 包衣工序组长负责组织实施,本岗位操作人员负责执行。

3.2 车间工艺员、质监员负责监督、检查。

4 内容

4.1 根据产品工艺规程中包衣液配制处方工艺配制包衣液。

4.2 按处方用量,称取包衣液应用的包衣材料、溶媒(二人核对),并按工艺规程配制要求将各包衣材料置不同配制桶内分别配制。

4.3 将溶媒加入各配制桶内,搅拌使包衣材料溶解,混匀。难溶的包衣材料应用溶媒浸泡过夜,以使彻底溶解、混匀。

4.4 按工艺规程要求,将各配制好包衣液依次加入恒温搅拌桶内,开搅拌混匀,并保温备包衣之用。

4.5 配制完毕,填写生产记录。

4.6 操作完毕,按清场标准操作程序、30万级洁净区容器具清洁标准操作程序进行清洁、清场。

5 培训

5.1 培训对象:包衣岗位操作人员。

5.2 培训时间:一小时。

目的:建立包衣机操作标准程序。 适用范围:适用于本型号包衣机进行包衣操作的全过程。 责任:BGB-150B高效包衣机操作人员按本规程操作,班组长、车间主任负 责人对本规程的有效执行承担监督检查责任。 内容: 1.操作前的准备 1.1检查包衣锅内有无异物。 1.2检查喷雾系统是否正常,准备好薄膜包衣液。 2.操作步骤 2.1打幵电气柜电源幵关。 2.2按手动键和连续两次按动匀浆键,短暂幵启主机,检查转动系统运转是否正常。 2.3依次按总停一"置数一"温度一数字一?输入键,按要求设置热风温度。 2.4打幵热风柜蒸汽,幵旁路排水幵关,排除冷凝水后,关闭旁路排水幵关,打幵进 汽阀和排汽阀。 2.5打幵包衣锅前门盖,盖紧出料孔盖。 2.6将片芯放入锅内,按手动键及热风键,将药片预热,在预热过程中经常短暂起动主机搅拌药片使预热温度均匀。 2.7启动主机,幵启排风键,抽除细粉。 2.8将包衣液加入保温桶,装好喷雾系统,预热达到要求后,打幵压缩空气幵关,按匀浆键、排风键、喷浆键,调整喷雾角度和大小,调整好后,进行包衣操作。 2.9在喷浆过程中根据工艺要求,用加速或减速键,调整主机转速,用温度键、数字键调整热风温度。

2.10.包衣操作完成后,关机的顺序为停止喷雾,关热风、喷浆及压缩空气和蒸汽阀, 将喷枪连同支架移出包衣锅;关闭主机,装上卸料器后,再启动主机,将药片取出 盛于洁净容器中,关闭所有电源。 3.按《BGB-150B型高效包衣机标准清洁标准操作规程》(SOP-WS-036-00进行清洁,填写《主要设备运行记录》(REC-SB-007-00)及《设备清洗记录》(REC-WS-016-00 4.注意事项 4.1包衣操作时,应将室门关好,注意排气口密封性。 4.2操作中禁止动火。

BG150E高效包衣机标准操作规程 1.目的: 规范BG150E高效包衣机包衣的操作,确保所包衣药片的包衣质量。 2.范围: 适用于BG150E高效包衣机的操作 3.责任人: 实训指导教师、实训学员执行本规程,实训员负责监督本规程的实施。 4.程序 4.1 准备过程 4.1.1 检查生产现场、设备、容器的清洁状态,检查《清场合格证》,并核对其有效期。取下“已清洁”标示牌,挂上《生产状态标志》,按岗位工艺指令填写工作状态。 4.1.2检查设备各部件、配件是否齐全,紧固件有无松动,如发现异常,及时排除或报告有关人员。 4.1.3 检查机器润滑情况是否良好。 4.1 .4检查电器控制面板各仪表及按钮、开关是否完好。 4.1.5按岗位工艺指令核对物料品名、规格、批号、数量等。 4.1.6 按岗位工艺指令配好包衣液。 4.2 操作过程 421打开电源开关,开启压缩空气总阀及各压缩空气分阀,确定PLC显示正常。

422在显示屏上关闭PLC信息框,点击系统监控”进入系统监控”画面。点击“自动”,进入自动生产画面。 4.2.3 首先打开视灯;点击“温控”,设定温度,并开启。返回原画面;打开“热风”,热风机运转;再打开“匀浆”,主机运转。 4.2.4确认正常后,打开“排风”,负压显示表指针偏向负压。接着打开“喷浆”,确定运转后立即关闭。然后关闭“热风”,观察热风温度是否已有下降倾向。 4.2.5 待温度冷却后,关闭“匀浆”,关闭“排风”,打开包衣滚筒门,加入片 -I-R 芯。 4.2.5 开启“热风”,让片芯预热,同时打开“匀浆”,转一圈后关闭。(若片芯质量较好,可低转速一直转动主机,并开着“排风”。)预热完毕,关闭“热风”,关闭“匀浆”,开启“排风”。 4.2.6 开启喷枪减压阀,打开包衣滚筒门移出喷枪,一手捏紧喷枪气管,时放时捏,打开喷枪气开关,同时,检测喷枪通气情况,再开启“喷浆”。 待包衣液快流至喷枪口处,捏紧包衣液管,时松时捏,看流出情况是否顺畅。确认喷枪喷雾,流畅后,关闭喷枪气开关,关闭“喷浆”,关上包衣滚筒门,并将喷枪外调节旋钮调小。 4.2.7 调整主机转速 10.0 后,打开“主机”、“热风”、“排风”,开启喷枪气阀门,打开“喷浆”,调节喷枪外调节旋钮,逐渐加大(调节时要左右旋转,逐渐增大),至适宜喷雾度。包衣过程中不断调整喷枪喷量,并注意控制片芯受热温度,直至片芯包衣完成。 4.2.8 包衣结束,首先关闭“温控”开关,返回,再关闭喷浆,等喷枪喷出量减少了,降低主机转速,然后,关闭喷枪气开关,待冷却后关闭“热风”、“排风”、“匀浆”。

1.目的: 建立本规程旨在为盐酸滴定液的配制、标定提供操作标准。 2.范围: 本规程对本公司的中心化验室盐酸滴定液的配制,标定有效。 3.责任: 中心化验室滴定液配制人、标定人。 4.检验依据: 《中国药典》2015年版四部 5.内容: 分子式:HCl 分子量:36.46 5.1 配制 ◆盐酸滴定液(1mol/L):取盐酸90ml,加水适量使成1000ml摇匀。 ◆盐酸滴定液(0.5、0.2或0.1mol/L)照上法配制,但盐酸的取用量分别为45 ml、18 ml、或9.0ml。 5.2 标定 ◆盐酸滴定液(1mol/L):取在270-300℃干燥至恒重的基准无水碳酸钠约 1.5 g,精密称定,加水50ml使溶解,加甲基红—溴甲酚绿混合指示液10滴,用本液滴定至溶液由绿色转变为紫红色时,煮沸2分钟,冷却至室温,继续滴定至溶液由

绿色变为暗紫色。每1ml的盐酸滴定液(1mol/L)相当于53.00mg的无水碳酸钠。根据本液的消耗量与无水碳酸钠的取用量,算出本液的浓度,即得。 ◆盐酸滴定液(0.5mol/L)照上法标定,但基准无水碳酸钠的取用量改为约 0.8g。每1ml的盐酸滴定液(0.5mol/L)相当于26.50 mg的无水碳酸钠。 ◆盐酸滴定液(0.2mol/L)照上法标定,但基准无水碳酸钠的取用量改为 0.3g。每1ml的盐酸滴定液(0.2mol/L)相当于10.60 mg的无水碳酸钠。 ◆盐酸滴定液(0.1mol/L)照上法标定,但基准无水碳酸钠的取用量改为约 0.15g。每1ml的盐酸滴定液(0.1mol/L)相当于5.30 mg的无水碳酸钠。 ◆如需用盐酸滴定液(0.05mol/L、0.02mol/L、或0.01mol/L)时,可取盐酸滴定液(1mol/L或0.1mol/L)加水稀释制成。必要时标定浓度。 5.3 原理 Na 2CO 3 +2HCl 2NaCl+CO 2 +H 2 O 5.4 计算公式 m×1000 盐酸滴定液的浓度(mol/L):= V×T 式中:m为基准无水碳酸钠的称取量(mg); v 为本滴定液的消耗量(ml); T为与每1ml的盐酸滴定液相当的无水碳酸钠的毫克数。 5.5 试剂与仪器。 ◆试剂:盐酸、基准无水碳酸钠、甲基红—溴甲酚绿混合指示液。 ◆仪器:锥形瓶250ml、量筒(1000ml、100ml)100ml烧杯、碱式滴定管、电热恒温干燥箱、电子天平、干燥器、扁形称量瓶、胶头滴管、研钵、坩埚。 5.6 注意事项 ◆配制中,盐酸的取用量如按药典的规定量取,则配制成的滴定液的F值常为1.05-1.10;因此,在加水稀释并摇匀后,首先与已知浓度的氢氧化钠滴定液作比较试验,求得其粗略浓度,再加水适量稀释,以调节其浓度使其F值为0.95-1.05,而后再进行标定; ◆基准无水碳酸钠应在270-300℃干燥至恒重,以除去水分和碳酸氢钠。具

德信诚培训网 更多免费资料下载请进:https://www.doczj.com/doc/041284790.html, 好好学习社区 Standard Operation for the Coating Process 包衣工序基本操作规程 1 Purpose/目的 确保包衣过程正确地进行。 2 Scope/范围 本规程是关于素片的包薄膜衣或糖衣的生产过程。 3 Related management systems/体系相关性 3.1 Quality management system or GMP system :Yes 与质量管理体系或GMP 体系的相关性:相关 3.2 Health and safety system :N/A 与健康安全体系的相关性:不相关 3.3 Environment control system :N/A 与环境控制体系的相关性:不相关 3.4 HACCP system :N/A 与危害风险控制体系的相关性:不相关 4 Responsibility/职责 4.1 It is the responsibility of the Production Manager to ensure that operators are trained against this procedure./生产经理负责确保按本程序对操作人员进 行培训。 4.2 It is the responsibility of persons trained against this procedure to ensure they always follow it exactly./受训人员负责确保正确遵循本程序。 5 Contents/内容

高效包衣机清洁标准操作规程 1.高效包衣机清洁目的 2.高效包衣机清洁范围 3.高效包衣机清洁责任 4.高效包衣机清洁内容 5.高效包衣机清洁培训 1.高效包衣机清洁目的 建立高效包衣机清洁标准操作程序,防止药品交叉污染。 2.高效包衣机清洁范围 固体制剂车间高效包衣机的清洁。 3.高效包衣机清洁责任 3.1.包衣工序组长负责组织实施。 3.2.包衣岗位操作人员严格按本清洁程序执行。 3.3.车间工艺员、质监员负责监督与检查。 4.高效包衣机清洁内容 4.1.高效包衣机是与药品直接接触的生产设备,必须进 行彻底清洁,使之符合工艺卫生要求。 ____________________________________________________________________________________________

4.2.包衣完毕,切断电源,清除设备外部粉尘及废弃物, 连接好排污管,开始对设备进行清洁。 4.3.搅拌桶、蠕动泵、喷枪及硅胶管的清洁。先排尽搅 拌桶内的保温水,用饮用水将保温桶冲洗干净,并将 水排尽。保温内桶先加入一定量饮用水,加入清洗剂, 用带柄软刷将内壁刷洗干净,清除污水,并用饮用水 冲洗一遍。随后加入一定量饮用水和清洗剂,开动搅 拌,出料口接蠕动泵和喷枪,开动蠕动泵,打开喷枪, 对硅胶管、蠕动泵、喷枪及喷雾管路进行喷射清洗, 然后换上饮用水反复喷洗,清洗干净后,再换上纯化 水清洗,最后用75%乙醇对整个喷雾装置进行清洗、 消毒。 4.4.主机的清洁。关闭排污管,接通饮用水进水管,打 开阀门,将水加入包衣滚筒内,当主机积水盘达到一 定水位时,加入清洗剂进行洗涤,洗涤完毕,打开排 污管排污,然后用饮用水反复冲洗设备各部位,清洗 干净后,再接纯化水管进行清洗,最后用75%乙醇对 设备各部位进行喷洗、消毒,排尽污水,用洁净干抹 布将设备外表面擦干,设备主体、喷枪等用热风烘干 备用。 4.5.设备上可拆卸部件送清洁间按容器具清洁标准操作____________________________________________________________________________________________

常用液体配制标准操作规程(SOP) 国家传染病诊断试剂与疫苗工程技术研究中心 二〇〇八年九月修订

目录 一、细菌培养系统(责任人:郑子峥) 二、DNA操作系统(责任人:罗文新、陈瑛炜) 三、蛋白质操作系统(责任人:李少伟、顾颖、潘晖榕) 四、细胞培养相关(责任人:程通、张涛) 五、单克隆抗体制备系统(责任人:陈毅歆、) 六、EIA系统(责任人:葛胜祥、熊君辉)

一、细菌培养系统 1、LB培养基: 每1000mL加分析纯NaCl 10g ,蛋白胨10g,酵母粉5g,用ddH2O 配制,再用10M NaOH调pH至7.4(1000mL一般加450ul),高压蒸汽灭菌15min冷却后使用。 2、固体培养基: LB培养基中加入琼脂至1.5%,高压蒸汽灭菌15min后使用。3、10%(g/V) 氨苄青霉素钠(Ap): 注射用氨苄青霉素钠(粉末)50g溶于500ml无菌去离子水中,溶解后分装入4ml灭菌的EP管,全程超净工作台内操作,避免染菌,分装后-20度保存,培养细菌时做1000×使用。 注:如果购买的氨苄青霉素粉末不是无菌包装的,溶解后需用0.22滤膜过滤除菌后再分装。 4、2.5%(g/V)硫酸卡那霉素(Kan) 注射用硫酸卡那霉素(液体)通常是2ml/支,内含0.5g卡那霉素。取25支药剂(50ml),加入450ml无菌去离子水中,分装入4ml灭菌的EP管,全程超净工作台内操作,避免染菌,分装后-20度保存,培养细菌时做1000×使用。 注:如果购买的卡那霉素是粉末状的非无菌包装,溶解后需用0.22滤膜过滤除菌后再分装。 5、细菌培养: 配制相应抗性培养基,每试管倒入3~4ml培养基(卡那霉素抗性

1.目的 建立包衣岗位操作规程,规范操作工操作。 2.适用范围 本规程适用于包衣岗位生产操作。 3.职责 车间工艺员:负责本规程的起草。 车间负责人、现场监控员:负责本规程的审核。 生产管理负责人:负责本规程的批准。 相关部门及人员:负责本规程的实施。 4.内容: 4.1.生产前准备与检查 4.1.1.检查批生产指令及相关记录须齐全,无上次清场遗留物。 4.1.2.有在有效期内的清场合格证。 4.1.3.从器具存放室领取生产所需的工器具,检查其清洁、完好并在清洁有效期内。计量器具清洁完好。计量器具有“检定合格证”且在检定周期内,对计量器具进行空载调平,并校准。 4.1.4.检查快速整理机清洁完好,设备有“设备完好”标识。 4.1. 5.检查环境温度、相对湿度、压差符合生产工艺要求:环境温度控制在18℃~26℃,相对湿度控制在40%~60%,走廊相对前室和前室相对房间压差均≥5Pa。 4.1.6.各项检查项目经现场监控员确认符合规定后,签字准许生产。 4.2.包衣生产操作 4.2.1.更换状态标识 取下操作室门口清洁状态卡,正确悬挂待生产产品生产状态卡;取下设备上清洁状态卡与“设备完好”状态卡,正确悬挂“设备运行”状态卡与设备内容物标识卡。 4.2.2.领料

从中间站领取素片,核对品名、代码、规格、批号、数(重)量、外观质量、盛装容器状况,并根据质量状态标识确认所领物料应为合格物料,均符合要求后,办理物料交接手续。将物料转入充填室,放置《物料标志卡》。 4.2.3.包衣 4.2.3.1.包糖衣 4.2.3.1.1.浆液配制 4.2.3.1.1.1.糖浆的配制:按照蔗糖、纯化水=2:1的比例配制,配制好后备用。 4.2.3.1.1.2.粉浆的配制:糖浆、滑石粉=2:1的比例再加0.5kg明胶配制好后备用。 4.2.3.1.1.3.色浆配制:色素、糖浆=0.02:1的比例配制好后备用。 4.2.3.2.执行《JGB-150高效包衣机使用操作规程》(SOP0403?037),安装好设备,设定进 风温度85~105℃,排风温度35~45℃,滚筒转速2~3rpm。 4.2.3.3.包粉衣层 4.2.3.3.1. 将素片投入包衣机内,开启进风、出风,每隔5分钟启动滚筒转动半圈对预热的素片进行翻转。 4.2.3.3.2.当排风温度达到40℃时,转速调至6r/min进风开始包粉衣层,关闭进风和排风,手工加粉浆2L计时5分钟,开启进风和排风干燥,计时10分钟后再次循环该过程10—15次。 4.2.3.4.包净糖层:设定温度30℃,关闭进风和排风,手工加糖浆0.5L计时5分钟,开启进风和排风干燥,计时5分钟后再次循环该过程10—15次。 4.2.3. 5.包色衣层:包色衣层要求颜色由浅入深,色浆的浓度按照糖浆:色浆=10:1—8:1—6:1—4:1—2:1—1:1—0:1稀释递增,手工加粉浆0.5L计时5分钟,开启进风和排风干燥,计时5分钟后再次循环该过程至片面色泽均匀。 4.2.3.6.抛光:加入最后一次色糖后计时5分钟后均匀撒上虫蜡,打光5-10分钟。 4.2.3.7.干燥:温度设定50℃,开启进风和排风干燥,计时30分钟。 4.2.3.8.生产完毕,将包衣片装入内衬有洁净布袋的不锈钢桶中,转入晾片室,将包衣片均匀平铺于衬有无纺布的不锈钢盘中,厚度不超过2cm,晾片16小时候,装入内衬药用聚乙烯袋的洁净不锈钢桶内,称重后附上《桶笺》,填写《物料标识卡》,填写《产品请验单》进行请验,并将物料转入中间站,办理物料交接手续。

1.目的: 建立本规程旨在为培养基配制提供操作标准。 2.范围: 公司培养基配制 3.责任: 质量管理科、菌检员对实施本SOP负责。 4.检验依据: 《中国药典》2015年版四部。 5.内容: 5.1 营养琼脂 ◆称本品34g,置三角烧瓶中,加1升纯化水,加热溶解、分装,用牛皮纸包扎好,高压灭菌121℃30分钟,室温下冷却至45℃(PH应为7.2±0.2范围内),放于冰箱内保存,备用。 5.2 玫瑰红钠琼脂培养基 ◆用于霉菌总数测定。 称本品30g,置三角烧瓶中,加1升纯化水,加热溶解、分装,用牛皮纸包扎好,高压灭菌121℃30分钟,室温下冷却至45℃(PH应为6.4±0.2范围内),放于冰箱内保存,备用。

5.3 普通琼脂斜面培养基 ◆称本品33g,置三角烧瓶中,加1升纯化水,加热溶解、分装,用牛皮纸包扎好,高压灭菌121℃30分钟,室温下冷却至45℃(PH应为8.0~8.2),放入冰箱内保存、备用。 5.4 胆盐乳糖培养基 ◆称本品36g,置三角烧瓶中,加1升纯化水,加热溶解、分装,用牛皮纸包扎好后高压灭菌121℃30分钟,室温下冷却至45℃(PH应为7.2~7.4),放入冰箱内保存、备用。 5.5 营养肉汤培养基 ◆适用于一般细菌的培养。 称取本品19g,加纯化水1000ml,煮沸到完全溶解后分装,高压灭菌121℃ 30分钟备用。 5.6 伊红美兰琼脂培养基 ◆用于大肠杆菌及肠道致病菌的分离鉴别。 称取本品36g,加纯化水1000ml,浸泡10分钟,煮沸至完全溶解,高压灭菌115℃30分钟,冷至55℃左右,振摇培养基,倾注灭菌平皿备用。 5.7 室温菌种保存培养基 ◆用于常用菌种的保存。 称取本品28g,加纯化水1000ml,浸泡10分钟,加热煮沸,高压灭菌121℃30分钟,备用。 6.文件变更历史:

( 操作规程 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 高效包衣机岗位标准操作规程 (新版) Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.

高效包衣机岗位标准操作规程(新版) 内容: 1.操作步骤: 1.1准备过程 1.1.1检查水、电、汽各环节是否正常,检查各紧固件是否松动。 1.1.2启动主电机,使锅体空转2分钟,判断是否故障。 1.1.3检查素片质量,有否松片等现象,是否符合要求。 1.1.4检查工房、设备、容器的清洁状况,检查清场合格证,核对有效 期、容器,取下标识示牌,挂生产标示牌,按生产指令填写工作状态,使用清场合格包衣设备。 1.1.5按生产指令,从中间站领取素片与中间站保管员进行二

人核对品 名、规程、批号、数量等,填写物料交接记录。 1.1.6检查生产环境的相对温度是否符合要求,做好记录。 1.2操作过程 1.2.1称取素片75kg置包衣锅中,预加热至工作温度(排风温度在60 ℃以上)。 1.2.2调节蠕动泵转速及压缩空气使包衣液呈雾状。 1.2.3开始喷膜,喷膜主机转速应由慢到快。加热进风温度应保持在80 ℃以上,喷膜连续进行。 1.2.4喷膜完成后,进行干燥至表面光亮。 1.3结束过程 1.3.1包衣结束后将药片取出置干燥室内放凉、干燥。 1.3.2将包好的包衣片转至中间站与中间保管员二个进行核对,并填写

稀盐酸配制标准操作规程 1目的 制定稀盐酸配制标准操作程序和方法,确保稀盐酸配制过程的规范化和标准化。 2适用范围 本标准操作方法适用配制稀盐酸。 3依据 《中国药典》2010年版 4职责 提取操作人员按照本规程进行操作,提取工班长、QA人员、前提车间工艺员、前提车间主任、生产部负责对本标准操作规程的执行情况进行监督检查。5内容 5.1配制前的准备 5.1.1由操作人员检查配制现场应有“清场(清洁)合格”的状态标志,并在3天有效期限内,若超过有效期应重新进行清场。 5.1.2检查磅秤,是否正常,有检定证书,并在检定效期内。 5.1.3报工班长检查合格,并在渗漉记录上签字认可后,方可进行生产。生产时,换上“正在生产”状态标志。 5.1.4准备好洁净的盛装容器。 5.1.5由操作人员核对现存盐酸的品名、数量,并检查盐酸的澄明度。 5.1.6用盐酸配制成稀盐酸应提前备好足够的蒸馏水。 5.2操作法 5.2.1将盐酸配制成稀盐酸 配制比例 水:盐酸=4:1(每1kg盐酸应加水4kg稀释) 配制流程:准备洁净容器,加水4份,再加入盐酸1份,混合均匀。 5.2.2由于盐酸具有挥发性,配制后应及时密封,贴上状态标示,并填写稀盐酸配制使用台账。 5.3质量检查

由工班长对配好后稀盐酸的数量及性状进行复核检查。 5.4配制完毕后,操作人员应按《清场管理制度》及时清洁、清场,报工班长检查合格,发放“清场(清洁)合格”状态标志。 5.5注意事项 因盐酸是强酸,腐蚀性强,故生产操作中操作人员应做好安全防护措施,佩戴护目镜,口罩及塑胶手套,以免发生安全事故。 6.培训 前提车间操作人员、班/组长、工艺员、QA、物料员、车间主任及副主任。 7.相关文件 《一般生产区物料卫生管理规程》

目录 1、概述 2、工作原理 3、设备的性能 4、设备的主要配置与结构 5、设备的安装 6、设备的润滑 7、设备的维护、保养及注意事项 8、易损件

1、概述 温州市健牌药业机械制造有限公司是专业制造制药设备的知名企业。健牌JGB-E型高效包衣机广泛应用于中、西药片、药丸以及食品行业中进行糖衣、薄膜包衣的专用设备。该组合设备的外表面、喷洒装置、包衣滚筒以及所有与药品接触的部件全部采用优质不锈钢材料精制而成,整个包衣工艺操作由微机可编程系统控制自动运行;触摸屏操作,动态显示(亦可手动控制)。物料始终处于密闭、负压、洁净的空间内完成,符合制药工业“GMP”要求。是一种设计合理、结构紧凑、高效、节能、稳定可靠、操作简便的新型包衣设备。 2、工作原理 健牌JGB-D型高效包衣机的工作原理(图1)。 被包衣的片芯在主机全密闭的滚筒内经特制搅拌器作用,作连续复杂轨迹运 动。包衣介质通过蠕动泵与喷雾装置的作用,经 微机PLC控制系统在设定的工艺流程与工艺参 数进行自动化处理(亦可手动操作),将包衣介 质均匀地喷洒在动的片芯表面。 与此同时,滚筒在负压状态下,经热风柜提 供10万级净化热空气输入滚筒内,渗透己喷洒 包敷介质的片床间隙内扩散干燥。又在片筒底部 出风口的最佳位置经排风力的作用排出机外。整个包衣工艺流程是在微机的设定程序内完成。使片芯包衣膜得到快速、均匀干燥。如此反复循环,片芯表面便形成一层坚固、光滑、致密的平整包衣薄膜。 3、设备的性能 3.1 主要性能参数 350E a.最大生产能力350 kg/次 b.包衣滚筒调速范围 2-14rpm c.主机电机功率 3kw d.加料口直径Ф480mm e.包衣滚筒直径Ф1400mm

BGB-150B高效包衣机清洁标准操作规程 1.目的:规范BGB-150B高效包衣机清洁标准操作程序。 2.范围:BGB-150B高效包衣机 3.职责:设备操作人员负责本规程的实施,班组长、车间主任和QA承担监督检查责任。 4.内容: 4.1.生产结束后按以下方法清洁 4.1.1.切断电源,清除包衣滚筒中可能残存的药片按《生产废弃物管理规程》 (SMP-SC***)处理。 4.1.2.用不锈钢桶盛饮用水约25L,启动蠕动泵将其抽入,启动喷枪将管路内残液排除 干净;再启动蠕动泵抽入75%乙醇或0.2%新洁尔灭溶液(配制方法见《清洁剂、消毒剂配制、发放、使用操作规程》(SOP-SC***))适量,启动喷枪对管路内部和喷枪内壁进行消毒,提起抽液管使管内消毒剂尽量排出;然后用10L纯化水重复上述操作,并用洁净抹布蘸饮用水擦洗喷枪和蠕动泵外周及蠕动管管道外壁至洁净,最后用洁净抹布蘸纯化水将喷枪和蠕动泵外周及蠕动管管道外壁擦拭一遍。 4.1.3.将搅拌保温罐移至器具清洗间,打开顶盖注入容积三分之二的饮用水浸泡约20 分钟后打开排液阀排除泡洗水,排完后关闭排液阀;再注入容积三分之二的饮用水,用洁净抹布擦洗、毛刷刷洗至洁净无不洁痕迹;然后注入纯化水清洗一遍,并用干洁净抹布擦干,最后用洁净抹布蘸75%乙醇或0.2%新洁尔灭溶液擦拭罐内壁和搅拌器一遍,十分钟后用洁净抹布蘸纯化水擦拭一遍除去消毒剂残留(若用75%乙醇消毒,不用除去)。用洁净抹布蘸饮用水将罐外表面擦拭至洁净无不洁痕迹,再用洁净抹布蘸纯化水擦拭一遍。 4.1.4.用洁净抹布蘸饮用水擦拭卸下的进料斗、卸料斗至洁净,再用洁净抹布蘸纯化水

目的:建立制剂车间丸剂包衣岗位标准操作规程,使该岗位的操作标准化、规范化。 范围:制剂车间丸剂包衣岗位。 责任人:工序班长、操作人员、QA员。 操作步骤: 1生产准备 1.1生产操作人员按照《进出三十万级洁净区人员更衣标准操作规程》(TG-Q75-062)进行更衣,进入生产操作间。 1.2工序班长经一次更衣后,提前10分钟至车间办公室接收车间主任下发的生产指令及批生产记录,并根据指令填写生产状态标志,将批生产指令及批生产记录下发给操作人员。 1.3由工序班长组织操作人员对该岗位进行全面检查:有前次生产清场合格证(副本),并在有效期内;设备有“完好”标志和“已清洁”标志;计量器具有“计量合格证”,并在有效期内;检查完毕后,由工序班长填写“生产前准备记录”,并在“工序负责人”项签字。 1.4由QA员确认合格,在“检查人”项签字。 1.5由工序班长根据生产指令取下现场所有标志,给设备换上“正在运行”标志,操作间换上“正在生产”标志。 1.6所需设备、工具:化糖罐、糖衣机、运输车、100目筛网、不锈钢托盘、无毒塑料

2操作过程 2.1工序班长依据批生产指令填写中间品领料单,标明工序名称、品名、批号、数量、日期,一式二份,交中间站管理员。 2.2中间站管理员、工序班长按领料单逐项核对物料无误,有检验合格证,有合格的检验报告单。检查物料外包装清洁后,双方在中间品领料单上签字,将素丸领回。 2.3 配浆:根据批生产指令的要求,配制所用的包衣剂,过滤,放冷至室温,备用。 2.4 包衣:按《糖衣机标准操作规程》(TG-S61-027)进行操作,将素片放入包衣锅,根据批生产指令设定工艺参数运行设备,包衣。同时要随时检查包好衣药片的外观,衣色应均匀,糖衣丸在包完色衣层后,要进行打光。包衣合格的药丸均匀铺在晾丸盘中,转入晾丸岗位。 2.5生产结束后,将挑出的废丸作为尾料放入无毒塑料袋内,密封,贴好尾料盛装单,各项填写完全。 2.6称重 2.6.1操作人员用电子秤对包衣丸和尾料分别进行称量,工序班长复核;填写称量记录,拴挂标签,各项填写完全。 2.6.2由QA员检查合格后,操作人员将糖衣丸、尾料推到中间站,放到指定位置,尾料专区存放,与中间站管理员办理交接手续,核对标签内容与实物相符,双方在交接单上签字。由中间站管理员进行请验。 2.7记录 操作过程中及时填写批生产记录,设备运行记录,要求字迹清晰、内容真实、数据完整,并由操作人及复核人签名。记录应保持清洁,不得撕毁和任意涂改;更改时,在更改处签字,并使原数据仍可辩认。 2.8在操作过程中出现异常时,按《生产过程偏差处理管理规程》(TG-Q72-011)处理。 3 生产结束 3.1生产结束后,操作人员将模具取下与使用后的运输车、工具、容器具一起运至容器具清洗间,按《三十万级洁净区运输车清洁规程》(TG-Q75-060)、《三十万级洁净区工具清洁规程》(TG-Q75-045)进行清洁。 3.2由工序班长取下生产状态标志及设备运行状态标志,纳入批生产记录,换上操作

高效包衣标准操作程序 Corporation standardization office #QS8QHH-HHGX8Q8-GNHHJ8

1 目的 建立高效包衣标准操作程序,保证包衣片符合质量要求。 2 范围 固体制剂车间包衣岗位。 3 责任 包衣工序组长负责组织实施。 包衣岗位操作人员按本程序严格执行。 车间工艺员、质监员负责监督、检查。 4 内容 生产前准备 4.1.1 检查工序、设备及容器的清洁状况,检查清场合格证,核对有效期,取下标示牌,按生产部门标识管理规定定置管理。 4.1.2 配制班长按生产指令填写工作状态,挂生产标示牌于指定位置。 4.1.3 按照生产指令,从中间站领取片芯,按中间产品交接程序办理交接。 4.1.4 将所需用到的设备、容器具用75%乙醇清洁消毒。 包衣 4.2.1 按产品工艺规程和包衣液配制标准操作程序配制包衣液,于搅拌桶内保温搅拌。 4.2.2 将称好的片芯倒入包衣滚筒中,将包衣喷枪与蠕动泵、搅拌桶通过硅胶管连接起来,按产品工艺规程和高效包衣机标准操作规程进行包衣。 第 2 页/共 2 页

4.2.3 包衣前必须调节好喷枪位置、喷雾状态以及进风温度。 4.2.4 包衣过程中必须经常检查包衣片外观质量及片子增重量,并严格控制包衣滚筒内烘干温度。 4.2.5 包衣操作完毕,取出包好的薄膜衣片,置托盘中平铺,放晾片架上晾片,待温度降至室温,装入内衬布袋的带盖周转桶中,称量、记录,桶内外各附在产物品标签一张,送中间站,按中间产品交接程序办理交接。中间站管理员填写请检单,送质监科请检。 4.2.6 生产完毕,填写生产记录。 清场 4.3.1 取下生产标示牌,挂清场牌,按清场标准操作程序、30万级洁净区清洁标准操作程序、高效包衣清洁标准操作程序及生产用容器具清洁标准操作程序进行清场、清洁。 4.3.2 清场结束,填写清场记录。报质监员检查,检查合格后发清场合格证,挂已清场牌。 5 记录 记录名称保存部门保存期限 高效包衣生产记录固体制剂车间三年清场记录 6 培训 培训对象:包衣岗位操作人员。 培训方式:理论学习与实际操作培训相结合。 培训时间:四小时。

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 高效包衣机岗位标准操作规程 (最新版)

高效包衣机岗位标准操作规程(最新版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 内容: 1.操作步骤: 1.1准备过程 1.1.1检查水、电、汽各环节是否正常,检查各紧固件是否松动。 1.1.2启动主电机,使锅体空转2分钟,判断是否故障。 1.1.3检查素片质量,有否松片等现象,是否符合要求。 1.1.4检查工房、设备、容器的清洁状况,检查清场合格证,核对有效 期、容器,取下标识示牌,挂生产标示牌,按生产指令填写工作状态,使用清场合格包衣设备。 1.1.5按生产指令,从中间站领取素片与中间站保管员进行二人核对品 名、规程、批号、数量等,填写物料交接记录。 1.1.6检查生产环境的相对温度是否符合要求,做好记录。

1.2操作过程 1.2.1称取素片75kg置包衣锅中,预加热至工作温度(排风温度在60 ℃以上)。 1.2.2调节蠕动泵转速及压缩空气使包衣液呈雾状。 1.2.3开始喷膜,喷膜主机转速应由慢到快。加热进风温度应保持在80 ℃以上,喷膜连续进行。 1.2.4喷膜完成后,进行干燥至表面光亮。 1.3结束过程 1.3.1包衣结束后将药片取出置干燥室内放凉、干燥。 1.3.2将包好的包衣片转至中间站与中间保管员二个进行核对,并填写 中间体交接记录,填写待验单送交QA员。 1.3.3按清场SOP进行清场,填写清场合格记录,通知QA员检查合作 后挂上清场合格证。 1.3.4及时做好各项生产记录并取下生产标示牌,挂好设备状态

分发部门 综合部[ ] 采购储运部[ ] 生产部[ ] 工程项目部[ ] 财务部[ ] 工艺技术部[ ] 研发部[ ] 市场策划部[ ] 销售服务部[ ] 销售事业部[ ]

质量保证部[ ] 质量控制部[ ] 动力维修车间[ ] 设备部[ ] GMP 认证部[ ]固体制剂车间[ ] 冻干粉针车间[ ] 小容量注射剂车间[ ] 目的:建立物料的领取、运输、传递、存放、退库的标准操作程序及物料在不同洁净区域之间的传递程序和其他物品的传递程序,防止物料流动过程的污染、混淆及差错。 范围:适用于物料的领取、运输、传递、存放、退库和其他物品的传递。 责任:岗位操作人员严格按本规程进行操作。工艺员、QA对本规程的执行情况进行检查监督。 内容: 1、物料的分类 1.1 原料、辅料。 1.2 内包装材料:2ml,20ml安瓿 1.3 外包装材料 1.3.1 非标签类:塑托、胶带、合格证。 1.3.2 标签类:大箱、说明书、小盒等。 2、物料的领取 2.1 领料前:由车间主任按《批生产指令单的标准管理规程》填写批生产指令单和包装指令单,仔细核 算需料发料单,填好各项数值后签字,并有生产部长复核签字后领料人员按照生产指令单内容到仓库进行领料。 2.2 原辅料的领取:车间的原辅料由领料人员领取,由仓库保管员与领料人员共同完成。确认物料已检 验合格,如此批号原辅料为本车间第一次使用应领取原辅料报告单。仓库保管员填写发料单中的发料栏,领料人员核对原辅料的名称、进厂编号、发放数量和报告单与仓库保管员填写的原辅料发料单一致,经核对无误后在收料人一栏签字。 2.3 内包装材料的领取:车间的内包装材料由领料人员领取,由仓库保管员与领料人员共同完成。仓库 保管员填写发料单中的发料栏,领料人员核对内包装材料的名称、进厂编号、厂家批号、发放数量应与内包装材料指令上的发料单一致,经核对无误后在收料人一栏签字。 2.4 外包装材料的领取:车间的外包装材料由包装工序领取,由仓库保管员与领料人员共同完成。仓库 保管员填写发料单中的发料栏,领料人员核对外包装材料的名称、进厂编号、发放数量应与外包装材料指令上的发料单一致,经核对无误后在收料人一栏签字。 3、物料的运输 3.1 物料摆放在物料车上要平稳,运输过程中做好防护,避免运输途中有物料落地。 3.2 特殊条件下的物料运输。 3.2.1 雨天运输物料:降水时尽量避免物料的运输,如生产需要,应用防雨罩罩住全部运输物料,避免 有雨水接触物料外包装。 3.3 运输物料到达目的地时应马上核对物料数量,检查是否在运输途中有遗失。物料运输过程中操作人 员要在两人以上。 4、物料的传递 4.1 一般生产区物料的传递 4.1.1 说明书、小盒的传递:领料人员将说明书、小盒从库房领回后,由包装人员运到喷码室将说明书、 小盒放入专柜中,整齐码放,做好物料物料台帐,并进行上锁管理,双人双锁,主机手和班组长每人一把不同锁的钥匙。 4.1.2 其他外包材的传递:领料人员将合格证、大箱等其它包材从库房领回后,由包装人员运到包装室, 整齐码放,做好物料物料台帐。

标准溶液的配制作业指导书 1.目的: 规范标准溶液配制活动、保证标准溶液(标准物质)准确、可靠,量值溯源稳定。 2.适用范围: 适用于技术中心检验测试用标准溶液(标准物质)的制备、标定、验证、有效期限的规定和标识等活动。 3.职责: 3.1配制人员:记录配制、稀释过程和数据;加贴标签; 3.2审核(复核)人员:检查配制过程符合性,计算有效性和结果准确性。 4.工作过程及要求 4.1基本要求 4.1.1方法选择:按照检验、测试、分析标准(方法)规定执行或按照国家标准(如GB/T601、GB/T602等)规定执行。 4.1.2制备标准溶液用水,应符合GB/T6682-92中二级水的规定,特殊项目、微量测定用元素标准溶液配制用水应符合GB/T6682-92中一级水的规定。 4.1.3配制标准溶液所用试剂的纯度应为基准剂试、高纯试剂、光谱纯试剂。 4.1.4所用分析天平的砝码需定期校正,滴定管、容量瓶及移液管使用已校正的。 4.1.5标定标准溶液所用的基准试剂应为容量分析工作基准试剂。 4.1.6制备标准溶液的浓度系指20℃时的浓度,在标定和使用时,如温度有差异,应按附表1进行补正。 4.1.7“标定”或比“较较”标准溶液浓度时,平行试验不得少于4次,平行测定结果的极差(即最大值和最小值之差)与平均值之比不得大于0.1%,结果取平均值。浓度值取四位有效数字。 4.1.8对规定用“标定”和“比较”两种方法测定浓度时不得略去其中任何一种,且两种方法测得的浓度值之差不得大于0.2%,以标定结果为准。 4.1.9制备的标准溶液浓度与规定浓度相对误差不得大于5%。 4.1.10配制浓度等于或低于0.02mol/L的标准溶液时,应现用现配。 4.1.11碘量法反应时,溶液的温度不能过高,一般在15-20℃之间进行。 4.1.12标准贮备液有效期为两个月。滴定分析用标准溶液在常温(15-25℃)下,保存时间一般不超过2个月。 4.1.13微量测定用工作液应用标准溶液逐级冲稀成所需工作液,每次吸取体积不得小于5ml。4.1.14微量测定所用标准溶液在常温(15-25℃)下保存期一般为2个月,有效期内出现混浊、沉淀或颜色有变化时,应重新制备。 4.2 配制方法 4.2.1滴定分析(容量分析)用标准溶液的制备按照检验、测试、分析标准(方法)规定执行或按GB/T601-2002执行 4.2.1.1直接配制法 用分子量求出欲配制的浓度质量。 在分析天平上准确称取一定量已干燥的基准物放入洁净的烧杯中溶于水,转入已校正的容量瓶中用水稀释至刻度,摇匀。 根据物质的重量,溶液的体积计算出其准确浓度。 配制标准溶液校核登记。

1. 目的 建立BG10D高效包衣机的标准操作规程,规范操作步骤,提高设备的完好利用率,避免发生安全事故。 18. 范围 适用于BG10D高效包衣机的安全操作。 19. 职责 19.1. 操作人员:BG10D高效包衣机的操作人员严格按照本SOP标准规程操作,对本SOP负责。 19.2. 车间主管:负责本SOP的培训、实施和更新,并处理生产中出现的异常情况。 19.3. 维护人员:负责BG10D高效包衣机的维护和保养,维护人员在维修之后需向车间主管汇报生产工艺参数是否恢复原位。 20. 依据 《药品生产质量管理规范》2010版。 《BG10D型高效包衣机使用说明书》 21. 内容 21.1. 设备工作原理及结构 21.1.1. 工作原理:被包衣的药片片芯在包衣机的密闭滚筒内作连续复杂的轨迹运动,在这个运动过程中,由可编程控制器为核心控制,按输入的艺参数,包衣介质经过泵和枪自动的喷洒在片芯表面,供风柜按设定的程序和设定的温度向片床供给洁净的热风,对药片进行干燥,同时排风柜把废气排出,使片芯表面快速形成坚固、细密、光整圆滑的包衣膜。 21.1.2. 设备主要结构:主要包括电气控制柜、热风柜、包衣滚筒、喷雾系统、排风除尘系统等。 21.2. 生产准备工作 21.2.1. 安装喷雾系统 21.2.1.1. 空气管路安装:先把喷枪固定杆安装在固定旋臂上,然后将喷枪安装在固定杆上,调整位置,最后连接空气管路,喷枪上的空气管路接口应与主机连接面板上的各对应口连接。 21.2.1.2. 包衣液管路安装:首先将吸液管放入包衣溶液供液桶内,吸液管到喷枪之间用硅胶管连接,中间经过蠕动泵泵头。 21.2.1.3. 喷枪位置调整:依据包衣锅的转速和滚桶内片剂的数量,片剂的平面会在一个大约固定的角度浮动,喷枪的安装应该与片剂的平面角度垂直,喷枪与片剂的距离建

1 目的 建立高效包衣标准操作程序,保证包衣片符合质量要求。 2 范围 固体制剂车间包衣岗位。 3 责任 3.1 包衣工序组长负责组织实施。 3.2包衣岗位操作人员按本程序严格执行。 3.3 车间工艺员、质监员负责监督、检查。 4 内容 4.1 生产前准备 4.1.1 检查工序、设备及容器的清洁状况,检查清场合格证,核对有效期,取下标示牌,按生产部门标识管理规定定置管理。 4.1.2 配制班长按生产指令填写工作状态,挂生产标示牌于指定位置。 4.1.3 按照生产指令,从中间站领取片芯,按中间产品交接程序办理交接。 4.1.4 将所需用到的设备、容器具用75%乙醇清洁消毒。 4.2 包衣 4.2.1 按产品工艺规程和包衣液配制标准操作程序配制包衣液,于搅拌桶内保温搅拌。 4.2.2 将称好的片芯倒入包衣滚筒中,将包衣喷枪与蠕动泵、搅拌桶通过硅胶管连接起来,按产品工艺规程和高效包衣机标准操作规程进行包衣。

第 2 页/共 2 页 4.2.3 包衣前必须调节好喷枪位置、喷雾状态以及进风温度。 4.2.4 包衣过程中必须经常检查包衣片外观质量及片子增重量,并严格控制包衣滚筒内烘干温度。 4.2.5 包衣操作完毕,取出包好的薄膜衣片,置托盘中平铺,放晾片架上晾片,待温度降至室温,装入内衬布袋的带盖周转桶中,称量、记录,桶内外各附在产物品标签一张,送中间站,按中间产品交接程序办理交接。中间站管理员填写请检单,送质监科请检。 4.2.6 生产完毕,填写生产记录。 4.3 清场 4.3.1 取下生产标示牌,挂清场牌,按清场标准操作程序、30万级洁净区清洁标准操作程序、高效包衣清洁标准操作程序及生产用容器具清洁标准操作程序进行清场、清洁。 4.3.2 清场结束,填写清场记录。报质监员检查,检查合格后发清场合格证,挂已清场牌。 5 记录 记录名称保存部门保存期限 高效包衣生产记录固体制剂车间三年清场记录 6 培训 6.1 培训对象:包衣岗位操作人员。 6.2 培训方式:理论学习与实际操作培训相结合。 6.3 培训时间:四小时。