MgO部分稳定氧化锆陶瓷的抗渣侵蚀性研究

- 格式:pdf

- 大小:820.53 KB

- 文档页数:4

第43卷第3期2024年3月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.43㊀No.3March,2024FactSage 热力学计算在耐火材料抗渣侵蚀性中的应用郭伟杰1,2,朱天彬1,2,李亚伟1,2,廖㊀宁1,2,桑绍柏1,2,徐义彪1,2,鄢㊀文1,2(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉㊀430081;2.武汉科技大学高温材料与炉衬技术国家地方联合工程研究中心,武汉㊀430081)摘要:商用热力学计算软件FactSage 在耐火材料抗渣侵蚀性研究中起到重要作用,因此在耐火材料研究中应用越来越广泛㊂本文总结了近15年来热力学计算在耐火材料抗渣侵蚀性研究中的应用,重点介绍了耐火材料抗渣侵蚀研究中常用的热力学计算模型,分析了各种模型的原理㊁特点㊁适用情景㊁精确度与局限性,并给出了详细的运用实例㊂此外,本文介绍了热力学计算与其他方法相结合运用的实例,包含ANSYS㊁动力学分析㊁分子动力学模拟等方法,规避热力学计算的局限性,更加全面地分析熔渣对耐火材料的侵蚀行为㊂最后,本文对热力学计算存在的问题进行了归纳,并基于现有研究现状对其发展前景与方向进行了展望㊂关键词:耐火材料;热力学计算;抗渣侵蚀性;FactSage;热力学模型中图分类号:TQ175㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2024)03-1110-13Application of FactSage Thermodynamic Calculation on Slag Corrosion Resistance of RefractoriesGUO Weijie 1,2,ZHU Tianbin 1,2,LI Yawei 1,2,LIAO Ning 1,2,SANG Shaobai 1,2,XU Yibiao 1,2,YAN Wen 1,2(1.The State Key Laboratory of Refractories and Metallurgy,Wuhan University of Science and Technology,Wuhan 430081,China;2.National-Provincial Joint Engineering Research Center of High Temperature Materials and Lining Technology,Wuhan University of Science and Technology,Wuhan 430081,China)Abstract :Commercial thermodynamic calculation software FactSage plays an important role in the analysis of slag corrosion process,therefore it has been widely used in the research of refractories.Application of thermodynamic calculation on slag corrosion resistance of refractories and thermodynamic calculation models which are commonly used in the slag corrosionresistance of refractories were introduced.The mechanisms,characteristics,applicable situations,accuracy and limitations of every model were discussed,and the detailed examples were given.Furthermore,the application examples of FactSage combined with other methods including ANSYS,kinetic analysis and MD simulation were given,aiming to avoid the limitations of thermodynamic calculation and comprehensively analyze the slag corrosion stly,the common problems of thermodynamic calculation were summarized,and the direction of further development was proposed.Key words :refractory;thermodynamic calculation;slag corrosion resistance;FactSage;thermodynamic model 收稿日期:2023-09-27;修订日期:2023-12-06基金项目:国家自然科学基金联合基金重点项目(U21A2058,U1908227,52272071);湖北省自然科学基金项目(2022CFB024)作者简介:郭伟杰(1998 ),男,硕士研究生㊂主要从事耐火材料抗渣性能的研究㊂E-mail:1099255596@通信作者:朱天彬,博士,副教授㊂E-mail:zhutianbin@ 0㊀引㊀言随着计算机技术的高速发展,集成了大量热力学数据的商用热力学计算软件成为研究者的重要工具㊂FactSage [1]最早于1976年提出,2001年加拿大蒙特利尔综合工业大学的FACT-win 软件与德国GTT 公司的ChemSage 软件整合为FactSage,这是目前应用最为广泛的热力学计算软件之一㊂该软件集成了大量热力学数据库,包括溶液㊁化合物㊁纯物质㊁熔盐㊁合金的数据,并整合了以多元相平衡计算为代表的多种功能,是一㊀第3期郭伟杰等:FactSage热力学计算在耐火材料抗渣侵蚀性中的应用1111个综合性集成热力学计算软件[2-3],已在全球800多所大学㊁实验室和企业中应用[4]㊂在耐火材料领域,FactSage热力学计算同样占据着重要地位,已被应用于相图绘制㊁熔渣侵蚀分析㊁液相含量分析㊁黏度计算㊁复杂条件下多元多相体系平衡㊁体系热力学函数计算等诸多方面[5-8]㊂其中,热力学计算能够较好地分析耐火材料抗渣侵蚀性,在熔渣性质㊁热力学平衡相㊁液相组成等方面提供重要参考㊂因此,本文综述了近15年来FactSage热力学计算在耐火材料抗渣侵蚀研究进展,给出了基于热力学计算的抗渣侵蚀性研究案例,以期为相关科研工作者使用热力学计算分析耐火材料抗渣侵蚀机理提供参考和借鉴㊂同时,基于近年来的研究现状,总结FactSage热力学计算在耐火材料抗渣侵蚀性的发展趋势,并对其发展前景进行了展望㊂1㊀耐火材料抗渣侵蚀研究中的热力学计算模型热力学计算中,FactSage的Equilib模块是模拟熔渣与耐火材料反应过程的最常用工具㊂该模块通过原ChemSage的算法,基于吉布斯自由能最低原理[9-10],能够较好地预测熔渣对耐火材料侵蚀过程中的热力学平衡相与液相组成变化㊂使用该模块进行耐火材料抗渣侵蚀性研究的常用过程如图1所示㊂图1㊀使用FactSage的Equilib模块对熔渣-耐火材料侵蚀过程进行分析的主要步骤Fig.1㊀Main steps during the analysis of slag corrosion resistance of refractories using Equilib module of FactSage选择合适的热力学计算模型是获取准确的热力学计算结果的前提㊂不同的热力学计算模型具有不同的侧重点,应当基于当前研究体系的特点,选取合适的模型以达到较好的模拟效果㊂目前,经过国内外研究者的长期研究,以界面反应模型为代表的热力学计算模型被广泛开发,并经过了大量实验验证,具有较高的准确度与可信度㊂下面对常用的热力学计算模型分别进行介绍㊂1.1㊀物相-温度模型图2为物相-温度模型的示意图㊂物相-温度模型是一种常用的计算模型,能够较好地反映物相随温度的变化情况㊂物相-温度模型的示意图如图2(a)所示,熔渣与耐火材料的质量恒定(常设定为100gʒ100g),在该模型中温度是唯一的变量,通过计算得到物相-温度曲线(见图2(b)),从而反映物相随温度的变化过程㊂该模型常用于分析温度对耐火材料抗渣侵蚀性的影响以及高熔点相在耐火材料内的生成温度等情况㊂此外,该模型变量较少㊁上手门槛较低,适用于大多数耐火材料抗渣侵蚀性分析㊂图2㊀物相-温度模型的示意图Fig.2㊀Schematic diagram of phase-temperature thermodynamic model在Gehre等[11]关于含硫渣对尖晶石耐火材料的侵蚀行为的研究中,通过设定30g熔渣与10g耐火材料在强还原气氛下进行反应,得到了尖晶石㊁CaMg2Al16O27相在800~1450ħ的变化趋势(见图3),较好地描述了固相随温度降低逐渐析出的过程㊂类似地,在刚玉尖晶石浇注料体系中,Ramult等[12]在1112㊀耐火材料硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷图3㊀矿物相与熔渣含量与温度的函数关系[11]Fig.3㊀Functional relationship between mineral phase,slag content and temperature [11]1200~1700ħ设定50%(文中均为质量分数)耐火材料与50%钢渣反应,比较了三种不同碱度的熔渣对浇筑料侵蚀后的产物区别㊂该方法同样在铜工业用无铬耐火材料中运用,Jastrzębska 等[13]通过将50g 的不同种类铜渣与50g 的Al 2O 3-MgAl 2O 4耐火材料进行计算,发现尖晶石能够在较大温度范围内稳定存在,证实了该种耐火材料对铜渣具有较好的抵抗能力㊂而在炉渣的固相分数分析中,Anton 等[14]则使用该模型计算了熔渣的完全融化温度,发现碱度不随固体析出而变化㊂物相-温度模型对熔渣-耐火材料体系内固相的析出温度具有良好的精确度,并能够准确判断固相在高温下的稳定情况,且可以确定产生液相的温度点㊂此外,这种热力学模型以温度作为变量,适合于描述较大温度范围内的熔渣侵蚀情况,能够提供从升温到降温的全过程熔渣侵蚀产物分析㊂然而,该种模型具有明显的局限性㊂众所周知,熔渣侵蚀耐火材料的过程中,熔渣含量变化导致系统物相组成不断变化,熔渣侵蚀耐火材料的过程是一个渐进的过程㊂使用温度-物相模型时,由于熔渣与耐火材料组分未引入变量,采用了固定值进行计算,导致其计算结果是对熔渣侵蚀最终结果的预测,而无法渐进㊁全面地展现熔渣对耐火材料的侵蚀过程㊂侵蚀过程描述的缺失使得中间相的产生机理无法较好地被描述(如浇注料体系中二铝酸钙(CA 2)与六铝酸钙(CA 6)相的含量变化),导致复杂体系的精确度较差㊂1.2㊀溶解模型图4为溶解模型示意图,图5为不同气氛下镁铬耐火材料-冰铜渣系统的热力学平衡相㊂溶解模型也是耐火材料抗渣侵蚀研究中一种常用的模型,如图4(a)所示,该模型设定耐火材料的质量恒定不变,熔渣质量线性增加㊂在该模型中,定义质量比A =m S /m R (m S 为熔渣质量,m R 为耐火材料质量),对系统内各组分使用表达式<m R +m S ˑA >进行描述,即随着A 值的增加,在耐火材料质量不变的情况下,熔渣质量从0开始不断线性增加,从而模拟熔渣量从少到多的侵蚀过程㊂如图4(b)所示,该模型较好地反映了组分在熔渣内的溶解速率情况与稳定程度,通过物相质量-A 曲线的斜率定性反映溶解速率,通过曲线归零时所需A 的绝对值反映该物相在熔渣内的稳定程度㊂图4㊀溶解模型示意图Fig.4㊀Schematic diagrams of dissolution model 溶解模型由于具有较好的普适性而被广泛运用于耐火材料抗渣侵蚀研究中㊂在Liu 等[15]㊁王恭一等[16]和程艳俏等[17]针对镁铬质耐火材料抗渣侵蚀性的研究中,根据如图5所示的热力学计算,发现镁铬尖晶石㊁镁铁尖晶石以及镁橄榄石在系统内可以稳定存在;而在还原气氛下(见图5(b)),镁橄榄石的含量明显下㊀第3期郭伟杰等:FactSage热力学计算在耐火材料抗渣侵蚀性中的应用1113降,且生成了Pb(g),从而解释了还原气氛下耐火材料抗渣侵蚀性下降的原因㊂在评价耐火骨料抗渣侵蚀性的研究中,金胜利等[18]分别计算了高炉钛渣对棕刚玉㊁电熔刚玉㊁亚白刚玉㊁镁铝尖晶石以及特级矾土的侵蚀,通过比较刚玉相完全消失时的A值分析了五种常见骨料的抗侵蚀能力㊂桑绍柏等[19]通过热力学计算发现SiC能够与含Ti熔渣反应生成稳定的FeSi与TiC相,且SiC在A=4.5时才完全消耗,证明了SiC在该体系内具有良好的稳定性㊂吕晓东等[20]通过该模型计算发现SiC㊁钛尖晶石在钛渣中具有较好的稳定性,这与静态坩埚法得到的结果一致㊂马三宝等[21]也计算了钢包渣对轻质方镁石-尖晶石耐火材料的侵蚀,得出尖晶石的溶解速率大于方镁石㊂而李真真等[22]使用该模型研究了氧化钛对镁砂抗渣渗透性能的影响,发现生成的CaTiO3在熔渣内比镁砂更加稳定㊂图5㊀不同气氛下镁铬耐火材料-冰铜渣系统的热力学平衡相[15]Fig.5㊀Equilibrium phases of magnesia chromite refractories-matte slag system under different atmospheres[15]该模型对高熔点物相在熔渣体系内的稳定度预测展现出较为良好的精确度㊂由于该模型中引入了变量A=m S/m R,特定物相消失时的A值反映了该物相在熔渣内的稳定程度,因此该模型能够较好地发现特定熔渣体系内的高熔点相(如尖晶石相㊁CaTiO3相与方镁石相),为针对性地开发具有优异抗渣侵蚀性的耐火材料提供依据㊂并且,该种模型能够有效地对比不同耐火材料体系在特定熔渣下的稳定程度,从而针对酸性渣㊁碱性渣㊁富钛渣㊁富锰渣等不同熔渣体系挑选对应的耐火材料,满足特定条件的需求㊂然而,该种模型仍具有一定局限性,虽然能够良好地预测高熔点㊁高稳定相的生成,却缺乏定性地描述这些物相在侵蚀区域相对位置的能力,例如其能够精确地预测刚玉骨料外侧生成CA2与CA6相,但难以定性地描述两相在骨料外侧的位置㊂因此,使用该种模型时需结合SEM㊁EDS等表征手段进行深入分析㊂此外,在真实的熔渣侵蚀过程中,由于耐火材料组分向熔渣中逐渐溶解,熔渣的组分受到耐火材料的影响而不断改变,因此熔渣组分处于 不断更新 的状态㊂而该模型中熔渣组分恒定不变,即恒定保持初始化学组分㊁仅逐步提升熔渣的质量,无法精确地描述熔渣与耐火材料之间的组分交换㊂因此,该种模型适合对静态坩埚抗渣法等熔渣组分变化不大的情景进行分析,对感应炉抗渣㊁回转窑抗渣㊁钢包渣线抗渣等组分交换剧烈㊁熔渣处于动态情景的模拟精确度较低㊂1.3㊀界面反应模型界面反应模型能够有效地模拟熔渣-耐火材料界面处的相互作用过程,被广泛应用于多种耐火材料体系中,其计算结果经过了广泛验证,是目前常用㊁可信的模型之一㊂该模型最早由Berjonneau等[23]于2009年提出,最初用于模拟恒定温度㊁压力条件下二次冶金钢包渣对Al2O3-MgO耐火材料的侵蚀㊂界面反应模型的示意图如图6所示,在该模型中定义了反应度B=w R/(w S+w R),并满足w R+w S=1,其中w R为耐火材料质量分数,w S为熔渣的质量分数,对系统内的组分采用表达式<m S-(m S-m R)ˑB>进行描述㊂B反映了耐火材料-熔渣界面的反应程度,当B接近0时,系统中熔渣比例较高,反应程度较低,反之B接近1时,系统中耐火材料占比较高,反应程度越高㊂如图6(b)所示,反应度B可以近似为熔渣-耐火材料接触的界面层的相对位置,B趋近于1时,生成的物相越接近耐火材料表层,而其趋近于0时物相靠近熔渣侧㊂这一特性使得该模型能较好地反映了侵蚀过程中固相的相对位置与生成量,因此尤其适合模拟保护层的生成情况㊂1114㊀耐火材料硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷图6㊀界面反应模型的示意图[21]Fig.6㊀Schematic diagrams of interlayer reaction model[21]溶解模型在耐火材料抗渣领域得到了广泛应用,并被大量实验证明具有良好的精确度㊂Berjonneau 等[23]通过实验验证了该模型的精确度,计算结果与实际侵蚀区域的微观结构呈良好的对应关系(见图7(a)),并得出了CA2和CA6相的形成机理(图7(b))㊂Tang等[24]使用该模型对Al2O3坩埚的侵蚀行为进行了分析和实验验证,发现热力学计算预测的熔渣㊁CA2㊁CA6㊁尖晶石以及刚玉骨料的位置与实际实验结果一致㊂在蒋旭勇等[25]的研究中,通过该模型计算了铝镁质浇注料对不同Al2O3含量的CaO-SiO2-Al2O3渣的物相生成量,发现高Al2O3含量的熔渣能够促进形成更厚的隔离层㊂在高纯度镁质耐火材料对富铁渣的抗渣侵蚀性研究中,Betsis等[26]利用该模型发现,富铁渣将方镁石转化为MgO-Fe x O,且发现液相中FeO含量上升㊂类似地,Oh等[6]也观测到了MgO-Fe x O层,且MgO㊁FeO相对含量与显微结构观察一致㊂李艳华等[27]使用该模型对LF渣对ρ-Al2O3结合铝镁质浇注料的侵蚀行为进行了分析,通过FactSage软件得到了尖晶石的组成,结果显示生成的尖晶石中含有一定量的MnAl2O4和FeAl2O4,即熔渣中的Mn2+㊁Fe2+生成了复合尖晶石㊂Guo等[28]使用该模型计算了熔渣侵蚀钙镁铝酸盐(CMA)骨料产生的热力学平衡相,发现CMA骨料内的一铝酸钙(CA)㊁CA2相在高温下转化为液相,提高了熔渣的Al2O3含量㊂图7㊀熔渣对刚玉骨料的侵蚀的热力学计算结果[21]Fig.7㊀Thermodynamic calculation results of corrosion of slag to corundum aggregate[21]㊀第3期郭伟杰等:FactSage热力学计算在耐火材料抗渣侵蚀性中的应用1115溶解模型不仅可以预测物相组成的变化,还常用于预测熔渣侵蚀过程中液相组成的变化与黏度变化[29]㊂Wang等[30]使用该模型对ZrO2耐火材料对高碱度精炼渣的侵蚀行为进行了研究,图8为ZrO2耐火材料的侵蚀过程的热力学计算结果㊂EDS线扫描中ZrO2含量从耐火材料到过渡层逐渐降低,CaO含量随着渣层到过渡层逐渐降低,其趋势与热力学计算结果一致㊂鄢文等[31]研究了熔渣对刚玉尖晶石浇注料侵蚀的热力学模型,结果显示,侵蚀层到耐火材料内部SiO2㊁CaO含量逐渐降低,而SiO2的含量则先降低后增加,这与A值介于0.66至0.84之间的曲线相吻合㊂此外,Peng等[32]计算了轻质方镁石-尖晶石浇注料与熔渣反应过程中的液相黏度变化,证明了该种耐火材料优秀的抗渣渗透性能㊂图8㊀ZrO2耐火材料侵蚀过程的热力学计算结果[27]Fig.8㊀Thermodynamic calculation results of corrosion process of ZrO2refractories[27]作为最常用的抗渣模型之一,界面反应模型最大的优势为能够生动地描述物相的生成机理㊁生成位置㊂由于变量B=w R/(w S+w R)的引入,界面反应模型能够细致地描述熔渣对耐火材料侵蚀的全过程,详细地展现各热力学平衡相的含量变化,其良好的精确度与泛用性使得其被广大研究者所使用,助力了许多研究成果的产出,并得到了广泛的实验验证㊂然而,该模型同样具有一定的局限性㊂如前文所述,熔渣对耐火材料侵蚀是一个动态的过程,渣组分会随侵蚀程度的改变不断变化,Zhang等[33]指出,该模型忽略了耐火材料溶解对熔渣化学组分变化,使得其对动态渣蚀的模拟存在一定的误差㊂在真实熔渣侵蚀过程中,耐火材料的损毁常是由溶解㊁化学反应与渗透共同导致的㊂该模型虽然能够较好地描述熔渣-耐火材料界面上的化学反应,却不能很好地胜任熔渣渗透过程的模拟㊂此外,受制于热力学计算的局限性,界面反应模型无法展现耐火材料表面形貌㊁扩散速率㊁熔体冲刷等因素对抗渣侵蚀性的影响㊂1.4㊀逐步迭代模型在实际侵蚀过程中,熔渣化学组分会随着熔渣与耐火材料的反应而发生变化,从而影响熔渣的侵蚀能力,而溶解模型与界面反应模型忽略了这一变化,且两者均不能较好地模拟熔渣的渗透过程㊂针对以上问题,Luz等[34]设计了一个新的模型,迭代模型的示意图如图9所示㊂该模型具有一个迭代程序,其原理如图9(a)所示,设定第一反应阶段初始耐火材料质量与熔渣质量均为100g(S为熔渣,R为耐火材料),将反应后将得到的改性渣(S1)再次与相同质量的耐火材料进行二次迭代计算得到新的改性渣(S2),不断重复该过程直至熔渣量归零或达到饱和,通过该迭代程序,每一次循环后熔渣组分都会改变㊂该模型同样可以用于描述熔渣对耐火材料的渗透过程(图9(b)),即更大的迭代计算次数对应更长的熔渣渗透距离[31]㊂Calvo等[35]在钢包用铝碳质耐火材料的用后分析中使用该模型分析了熔渣对耐火材料的渗透,其热力学计算结果与用后耐火材料的显微结构如图10所示(MA为镁铝尖晶石)㊂热力学计算结果显示,随着熔渣渗透深度的增加,尖晶石和六铝酸钙将会依次生成㊂从侵蚀区图像中可以看出,从工作面到耐火材料内部依次为镁铝尖晶石㊁二铝酸钙和六铝酸钙,基本与热力学计算一致㊂类似地,在Muñoz等[36]对铝镁碳耐火材料抗渣侵蚀性研究中,该模型计算结果与熔渣渗透区的显微结构吻合程度较高㊂此外,该模型仍可以较为精确1116㊀耐火材料硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷地预测物相的生成情况,并非专用于描述熔渣对耐火材料的渗透情况㊂在Luz等[37]针对尖晶石浇注料的熔渣侵蚀研究中,该模型预测了CA2和CA6相的存在,并通过显微结构验证了热力学计算的准确性㊂Han 等[38]使用该模型计算得到了MgO-Fe x O层,这与侵蚀后试样的显微结构一致㊂在Luz等[39]对镁碳质耐火材料的抗渣侵蚀的研究中,通过该模型计算发现MgO溶解量随着熔渣碱度降低而增加,证明了低碱度渣对镁碳质耐火材料的侵蚀更加强烈㊂图9㊀迭代模型的示意图[31]Fig.9㊀Schematic diagram of the iterative corrosion model[31]图10㊀用后铝碳质耐火材料的热力学计算结果[32]Fig.10㊀Thermodynamic calculation results of spent Al2O3-C refractories[32]与溶解模型㊁界面反应模型相比,迭代模型能够模拟耐火材料组分对熔渣侵蚀能力的影响㊂每次迭代时,熔渣组分都会被耐火材料所改变,改性渣再次与新的耐火材料反应,这个过程模拟熔渣组分更新,因此该模型对动态渣蚀具有更加良好的模拟精确度㊂此外,该种模型能够定性地描述渗透过程,反映熔渣渗透过程中熔渣组分的变化与物相的变化,从而为耐火材料用后分析㊁熔渣渗透行为分析提供重要的参考㊂在真实的熔渣渗透过程中,熔渣的渗透行为除了受到熔渣的组分和黏度的影响外,还会受到接触角㊁气孔孔径㊁晶界渗透㊁渗透时间等诸多因素的影响,而该模型仅能从热力学的角度预测熔渣组分变化㊁黏度变化和物相变化,对物理过程缺乏描述的能力㊂因此将该模型用于描述熔渣渗透过程时,迭代次数仅能够定性地反映渗透深度,不能够精确地给出渗透距离㊂此外,随着熔渣深入耐火材料内部,耐火材料工作面与内部之间的温度梯度也会影响熔渣的渗透行为,而该种模型设定耐火材料内外温度恒定,导致对耐火材料深处的物相的预测存在一定的偏差㊂并且,该种模型中引入了迭代程序,使得计算量大幅增加,部分体系中甚至需要十几次以上的循环计算才能使熔渣完全耗尽或达到饱和,对模型使用者造成了较重的负担㊂这些因素制约了该模型的普及与发展,因此较少研究使用该种模型进行热力学模拟㊂1.5㊀其他热力学计算模型除上述四种最常用的热力学计算模型外,国内外研究者针对不同熔渣侵蚀过程的特点,针对性地开发了新的热力学计算模型,从而更加精确地预测耐火材料侵蚀过程㊂㊀第3期郭伟杰等:FactSage热力学计算在耐火材料抗渣侵蚀性中的应用1117针对迭代模型的局限性,Sagadin等[40]使用FactSage与SimuSage[41]开发了一种新型耐火材料侵蚀模型,用于模拟镍铁渣对镁质耐火材料的侵蚀,并对气孔率和温度梯度的影响进行了模拟,具体如图11所示㊂如图11(a)所示,该模型将耐火材料分为了十个区域,温度从外到内线性递减,每个区域均含有定量的耐火材料与气孔㊂图11(b)为该模型单个区域的运算流程,耐火材料与熔渣首先进行计算,产物被 物相分离器 分离为固体与熔体㊂由于耐火材料的气孔仅能允许一部分熔渣向深处渗透,因此研究者使用SimuSage设计了 熔体分离器 ,将熔体分离为可以进入下一区域的熔体A与被阻碍在该区域的熔体B㊂熔体B与固体氧化物组成混合体并在该区域内再次计算,而熔体A则进入下一区域㊂该模型不仅能够描述熔渣化学组分的变化,还考虑了耐火材料气孔率对熔渣渗透的影响[42]㊂并且,由于温度梯度的存在,橄榄石等能够在材料深处的低温区域稳定存在,这在恒定温度的模型中是无法实现的㊂图11㊀基于FactSage与SimuSage的耐火材料侵蚀模型[37]Fig.11㊀Corrosion model based on FactSage and SimuSage[37]在感应炉抗渣法中,熔渣由于电磁场的作用剧烈地冲刷耐火材料,熔渣的组分由于耐火材料的损毁和熔渣的对流运动而不断混合和改变,并且耐火材料基质与骨料的侵蚀速率不同,导致两者对熔渣组分的改变能力不同,因此需要新的热力学计算模型描述动态条件下的熔渣侵蚀过程㊂在轻量化MgO-Al2O3浇注料的抗渣侵蚀性研究中,邹阳[43]提出了一种新的热力学计算模型,这种模型中熔渣组分受到耐火材料侵蚀的影响,并可以反映骨料与基质的侵蚀速率差别㊂该模型将熔渣侵蚀过程分为了n个相等的时间段,在每个Δt内,熔渣分别与骨料㊁基质进行计算,得到新的液相加和,即为 更新 后的熔渣组分㊂图12为动态熔渣侵蚀下的热力学计算模型㊂相较于其他模型,该模型能够形象地显示骨料㊁基质抗侵蚀能力的差异,且由于受到了骨料㊁基质的共同影响而不断 更新 ,其具有更高的精确度,更加符合动态熔渣条件下熔渣受到对流而不断混合的实际情况㊂图12㊀动态熔渣侵蚀下的热力学计算模型[40]Fig.12㊀Thermodynamic calculation model of dynamic slag corrosion condition[40]综合来看,以上模型在现有的经典模型基础上进行了一定程度的改进,使之能够更好地描述熔渣侵蚀过程,展现熔渣侵蚀模型的改进潜力㊂然而,这些改进模型计算方式复杂,或需要使用其他软件,导致其难以掌握㊂同时,这些模型提出较晚,未在大量研究中被广泛使用,缺乏实验数据的验证㊂受制于热力学计算本身的局限性,这些模型还是仅能从热力学角度描述化学反应过程㊁物相变化,对湍流㊁扩散等现象造成的影响无法给出预测㊂。

MgO助剂对Al2O3陶瓷烧结的增强机制研究作者:薄睿恬姜宏伟郑友进来源:《佛山陶瓷》2017年第05期摘要:通过添加一定比例的MgO作为烧结助剂,研究常压条件下MgO对Al2O3晶粒烧结过程的变化情况。

本研究工作主要通过两组MgO比例及关键温度点的时间控制实验,来考察Al2O3晶粒的烧结状况。

对样品进行了体积密度、硬度、表面形貌和晶体结构测试。

实验表明,0.8wt% MgO助剂和关键点温度的保持,使MgO助剂烧结生成物MgAlO4在起到钉扎作用的同时,可以填充Al2O3晶粒形成的空隙,MgAlO4小晶粒的钉扎和填充,共同成为Al2O3陶瓷的增强机制。

关健词:Al2O3陶瓷;晶粒控制;空隙填充1 引言氧化铝陶瓷是一种极为常用的陶瓷材料,具有优良的绝缘、透光、耐高温、耐磨、耐腐蚀性能。

一般采用放电等离子烧结、热压烧结、超高压烧结、微波烧结、等离子束熔融法等方法制备,通过这些各有特点的方法,得到了具有各方面优异性能的氧化铝陶瓷,满足了人们对氧化铝性能的需求。

随着技术的发展,氧化铝陶瓷作为重要的功能陶瓷材料,微观结构的样式决定着制品性能的实现程度,因此,通过不同的工艺手段改变其结构样式,是新型氧化铝陶瓷材料的重要研究内容。

Elena A. T等[1]采用5 μm的MgO-Al2O3基复合微粉,并添加了纳米级Ce、Zr粉,通过3种温升曲线,研究了MgO-Al2O3的烧结工艺。

张志林等[2]以MgO-Al2O3为烧结助剂,对微晶Al2O3陶瓷进行了研究。

刘兵等[3]研究了加入Y2O3和Pr6O11混合纳米粉,对Al2O3陶瓷微观组织结构的影响。

夏清等[4]研究了MgO-CaO-Si2O等助剂对95瓷的烧结影响。

单萌等[5]研究了添加微量MgO助剂的亚微米晶氧化铝。

孙阳等[6]研究了MgO烧结助剂对氧化铝多孔陶瓷结构和性能的影响。

可以看出,对于氧化铝陶瓷提升性能的研究,基本是通过添加助剂提高液相动力、通过助剂或中间相提供障碍阻止氧化铝晶粒长大这样的技术途径来实现的。

高锰渣对镁钼尖晶石耐火材料的侵蚀性能研究摘要:在高锰钢生产过程中,耐火材料会与高锰渣接触,为此,研究了具有不同抗压强度的尖晶石耐火材料在高 锰渣中的蚀损行为。

在1550益和150r/min的条件下,采用细棒旋转试验(FRT)来评估耐火材料损毁。

结果表明,具有高抗压强度的试样C1比试样C2具有更好的抗渣侵蚀性能;在试样C1中,耐火材料通过化学侵蚀从材料表面 到材料深处逐渐损毁,而在试样C2中由于渣渗透进入耐火材料中则突然发生机械损毁。

关键词:镁铝尖晶石;耐火材料;气孔率;侵蚀中图分类号:TQ175.12 文献标识码:B文章编号:1673-7792 (2019) 02-0027-041序言在冶金工业中,钢包用耐火材料由于在二次冶 炼过程中在1 550 T的高温环境下与钢包渣接触导 致其经常被侵蚀。

这种侵蚀主要是耐火材料向钢渣 中溶解直到渣浓度达到饱和。

耐火材料的溶解不仅 发生在渣-耐火材料界面处,由于渣沿着晶界和气孔 向耐火材料内部渗透导致溶解也会发生在耐火材料 内部。

影响渣渗透的参数包括耐火材料组成、体积 密度以及渣黏度。

为了抵抗这些侵蚀因素,MgO- A1203耐火材料由于其较好的抗Ca0-Al203- Si02- MnO-MgO渣侵蚀而被广泛应用,提出一种双重机 理来解释MgO-Al2〇3耐火材料优良的抗渣侵蚀性 能。

首先,耐火材料中MgO与AI2O3反应生成镁铝 尖晶石(MgAl2〇4),能够从渣的阳极处捕获阳离子, 从而导致渣的黏度增加,阻止渣向耐火材料的渗透; 其次,尖晶石中的A1203能够与渣中的CaO反应生 成致密的CA6层,能够阻止镁铝尖晶石进一步被渣 侵蚀。

进行了大量的侵蚀试验以研究耐火材料在渣或 者钢液中的蚀损,浸渍试验、坩埚试验等都是在静态 条件下操作的,而细棒旋转试验和旋转抗渣试验是 在动态条件下进行的。

静态试验结果有助于对化学 侵蚀过程了解得更深刻,而动态试验结果能够额外 的提供钢液或渣流动对耐火材料造成冲蚀的信息。

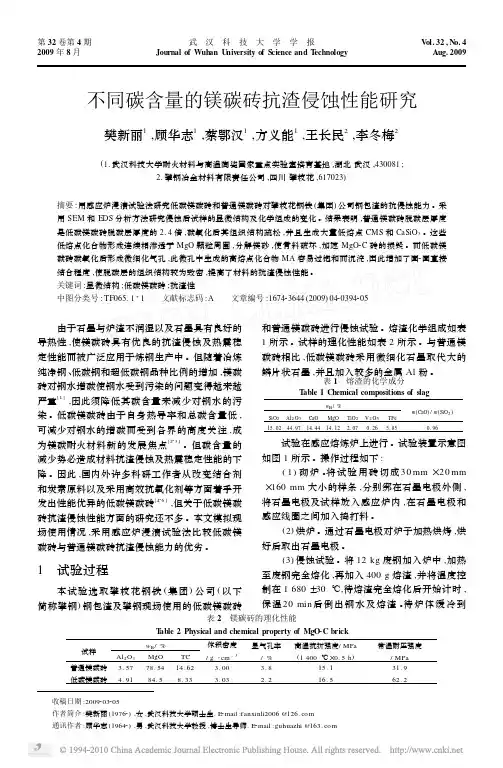

第32卷第4期武汉科技大学学报V ol.32,N o.42009年8月Journal of Wuh an U niversity of Science and T echnology Aug.2009 收稿日期:2009203205 作者简介:樊新丽(19762),女,武汉科技大学硕士生.E 2mail :fanxinli2006@ 通讯作者:顾华志(19642),男,武汉科技大学教授,博士生导师.E 2mail :guhuazhi @不同碳含量的镁碳砖抗渣侵蚀性能研究樊新丽1,顾华志1,蔡鄂汉1,方义能1,王长民2,李冬梅2(1.武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081;2.攀钢冶金材料有限责任公司,四川攀枝花,617023)摘要:用感应炉浸渍试验法研究低碳镁碳砖和普通镁碳砖对攀枝花钢铁(集团)公司钢包渣的抗侵蚀能力。

采用SEM 和EDS 分析方法研究侵蚀后试样的显微结构及化学组成的变化。

结果表明,普通镁碳砖脱碳层厚度是低碳镁碳砖脱碳层厚度的2.4倍,碳氧化后其组织结构疏松,并且生成大量低熔点CMS 和CaSiO 3。

这些低熔点化合物形成连续相渗透于MgO 颗粒周围,分解镁砂,使骨料破坏,加速MgO 2C 砖的损毁。

而低碳镁碳砖碳氧化后形成微细化气孔,此微孔中生成的高熔点化合物MA 容易过饱和而沉淀,因此增加了固2固直接结合程度,使脱碳层的组织结构较为致密,提高了材料的抗渣侵蚀性能。

关键词:显微结构;低碳镁碳砖;抗渣性中图分类号:TF065.1+1 文献标志码:A 文章编号:167423644(2009)0420394205 由于石墨与炉渣不润湿以及石墨具有良好的导热性,使镁碳砖具有优良的抗渣侵蚀及热震稳定性能而被广泛应用于炼钢生产中。

但随着冶炼纯净钢、低碳钢和超低碳钢品种比例的增加,镁碳砖对钢水增碳使钢水受到污染的问题变得越来越严重[1],因此须降低其碳含量来减少对钢水的污染。

西安建筑科技大学硕士学位论文MgO-ZrO<,2>系耐火材料的组成、结构与性能姓名:马文鹏申请学位级别:硕士专业:材料学指导教师:蒋明学;李勇20031101西安建筑科技大学工程硕士论文图3.2IG0试样的形貌(25x)图3.3为高倍下观察到的TGO试样的刚玉颗粒形貌,从图中可以看出,刚玉颗粒的发育良好。

图3.3高倍下TGO试样的刚玉颗粒形貌(500×)图3.4为高倍观察到的刚玉颗粒耐冲刷等优点。

与基质问的结合情况。

从图中可以看出,基质和颗粒结合良好,在其界面上形成固溶体,由各点的能谱分析表明,刚玉颗粒之间由氮化反应产物Sialon相结合在一起。

由于Sialon相具有热膨胀系数低、高温抗折强度高、高温抗蠕变能力强等优点,能弥补刚玉制品的不足。

因此使该制品具有高图3.4刚玉颗粒与基质的结合情况(650×)的抗折强度、优良的热震稳定性以及西安建筑科技大学工程硕士论文表3.4各点能谱分析(EDXA)占1234ElmtElementAtomicElementAtomicElementAtomicElementAtomic%%%%%%%%C23.8633.9819.2531.6016.4325.4721.3133.45N21.0425.6911.9216.789.5012.6315.1520.40O18.6019.893.954.8726.2630.575.876.92A128.6618.1860.7844.4042.8029.5453.1937.17Sil.871.143.012,111.651.092.441.64Zr5.97L121.090.233.360.692.040.421btallOO.00100.00100.00100,00i00.00100.OO100.00100.00图3.5、分别为两刚玉颗粒之间基质部分的X.RAY线扫描分析。

从中得知,在基质中有一定的合成Sialon相存在。

实验5-氧化镁部分稳定的氧化锆微细粉末的制备实验5氧化镁部分稳定的氧化锆微细粉末的制备一、背景知识粉体的制备方法分两种。

一是粉碎法;二是合成法。

粉碎法是由粗颗粒来获得细粉的方法,通常采用机械粉碎。

现在发展到采用气流粉碎技术。

一方面,在粉碎的过程中难免混入杂质;另一方面,无论哪种粉碎方式都不易制得粒径在1μm以下的微细颗粒。

合成法是由离子、原子、分子通过反应、成核和长大、收集、后处理来得到微细颗粒的方法。

这种方法的特点是可获得纯度、粒度可控均匀性好且颗粒微细的粉体。

并且可以实现颗粒在分子级水平上的复合、均化。

通常合成法包括固相法、液相法和气相法。

1.粉碎设备简介陶瓷工业广泛使用的粉碎设备有:(1)颚式破碎机:用于大块原料的粗加工。

粒度粗、进料和出料的粉碎比较小(约为4)而且细度调节范围也不大。

(2)轮碾机:属中碎设备。

物料在固定碾盘和滚动的碾轮之间相对滑动,在碾轮的重力作用下被研磨和压碎.粉碎比较大(约10以上)。

不适合碾磨含水量大于15%的物料。

(3)球磨机:为陶瓷工业使用最广泛的细碎设备。

湿球磨粉碎效率更高。

物料在旋转的筒内与比重较大的介质(球、棒)相互撞击和研磨而被磨细。

影响球磨效率的主要因素如下:①球磨机转速:球磨介质在离心力的作用下上升到滚筒的上部,自由落下砸在磨料上时,球磨的效率最高。

球磨机转速太高,会使介质在离心力的作用下随滚筒旋转,失去了撞击作用;转速太低,介质只能在下部滚动失去了与磨料的撞击作用,磨细的效率降低。

临界转速N(转/分)与球磨机内径D(米)有如下关系:D40m =<="">球磨过程中介质也会被磨损、进入磨料。

因此在选用时应当考虑介质带入的杂质对材料的影响以及除去杂质的方法。

③水量:湿磨的效率高,但加入水量过多,不仅占据了空间,而且物料不能粘附在介质上,降低了研磨作用;加入水量过少,泥浆流动性差,易成团,甚至将介质粘在一起,失去了研磨作用。

氧化镁部分稳定氧化锆(Mg

部分稳定氧化锆(PSZ)是研究最早的相变增韧陶瓷(TTC),利用氧化锆的相变特性可以获得具有非常高的断裂韧性和抗弯强度的氧化锆陶瓷制品,因其具有高韧高强特性还曾被美誉为“陶瓷钢”。

在现代工业陶瓷体系中,氧化锆陶瓷已成为继氧化铝陶瓷后的第二大工业陶瓷体系。

要实现氧化锆的相变增韧,必须添加一定的晶型稳定剂,使氧化锆晶型在高温烧成后仍保持在四方相体系下,方能施展氧化锆陶瓷的相变增韧“特效”,目前氧化锆陶瓷常用的稳定剂主要有Y2O3、CeO2、MgO、CaO等氧化物。

人们认识相变增韧陶瓷始于Ca-PSZ,但由于其峰值强度和韧性对析出体大小和热处理较为苛刻,于是人们将注意力转向Mg-PSZ。

而后来开发的

Y-PSZ或Y-TZP则有烧结温度低,烧结性能好,致密度高等特性,具有优良的常温力学性能,应用领域也较为广泛。

尽管Y-PSZ力学性能优秀,但其短板却在于其无法在高温或高湿的条件下使用。

高温?高湿?它能行!

论起在高温或高湿的应用条件,氧化镁部分稳定氧化锆陶瓷(Mg-PSZ)始终占据上风。

品质优良的Mg-PSZ陶瓷材料具有很好的防潮性能、抗热震能力、优良的断裂韧性和高温机械强度,可承受高至800℃甚至更高的使用温度。

但是镁稳定氧化锆的研究和开发受到两个不利因素的制约:一是氧化镁在氧化锆的立方区固溶温度非常高,导致镁稳定的稳定氧化锆不容易完全烧结;二是氧化镁在氧化锆在高于1000℃时易产生晶相分离和大量四方相失稳,至使材料性能衰退,严重制约其在高温区的应用。

因此,氧化镁来稳定氧化锆今后的研究重点是努力降低烧结温度,实现低温烧结;。

在石油化学工业中,原油经蒸馏、裂解后的最终残留物质为含碳达95%(w)以上的石油焦。

石油焦的化学组成(w)为:水分1.44%,灰分0.16%,C 88.87%,H 3.69%,N 2.27%,S 0.87%,O 2.7%。

与渣油相比,石油焦的碳、氮、氧含量较高,氢含量和热值较低。

石油焦用途广泛,大约40%作为替代燃料用于水泥生产,22%用作制造炭素材料的原料,14%用于热发电燃料,7%用作炼钢增碳材料,1%用于供热燃料,16%用于其他。

玻璃生产成本的约一半是燃料成本,用价格相对低廉的石油焦代替重油可以大幅降低生产成本。

但是,玻璃工业用石油焦很多是进口石油焦,且不少是国外不能利用的廉价石油焦,含大量的硫、钒等。

使用石油焦代替重油后,由于热工制度的改变,尤其是炉渣成分和酸碱性的改变,使耐火材料特别是蓄热室用耐火材料的寿命受到显著影响,格子砖的寿命从10a锐减到2~5a甚至不足1a。

为了提高玻璃窑蓄热室格子体的使用寿命,首先研究了使用石油焦后玻璃窑炉渣的化学组成和碱硫比,蓄热室格子体镁质残砖的损毁机制,以及直接结合镁铬砖、电熔再结合镁铬砖和电熔再结合高纯镁铝尖晶石砖的抗玻璃窑炉渣侵蚀性。

在此基础上,采取了一系列针对性的对策,显著提高了格子砖的寿命。

1 使用石油焦后玻璃窑炉渣的化学组成某大型玻璃企业使用石油焦代替重油后,对来自9条线和5座小炉的共计14个炉渣样品进行了化学分析,结果见表1。

表1使用石油焦的玻璃窑炉渣的化学分析结果其中,碱硫比是指R₂O与SO₃的物质的量比。

当碱硫比为1时,R₂O与SO₃反应形成硫酸盐;当碱硫比>1时,富余的游离碱会强烈侵蚀铝硅质耐火材料;当碱硫比<1时,富余的SO₃先与CaO反应形成CaSO₄,再富余的SO₃会强烈侵蚀碱性耐火材料。

由表1可知,炉渣的V₂O₅含量很高,碱硫比的波动很大。

2 炉渣对碱性耐火材料的侵蚀研究2.1试验首先,采用扫描电子显微镜分析了从使用石油焦的玻璃窑蓄热室格子体拆下的镁质残砖的显微结构,并与2块同牌号的未用镁砖的显微结构进行了对比,以分析镁砖的损毁机制。

试验研究NA IHUO CA IL IAO/耐火材料2008,42(4)246~249Mg O部分稳定氧化锆陶瓷的抗渣侵蚀性研究钟耀东 张亚非 强颖怀 孙智 江利中国矿业大学材料科学与工程学院 徐州221116摘 要 分别以3.5%(质量分数,下同)Mg O部分稳定或4%Ca O部分稳定的Zr O2陶瓷材料为试样,以Ca O-Fe2O3-Si O2系的3种不同碱度与Fe2O3含量的渣为侵蚀剂,对试样分别进行静态和动态旋转(试样与渣的相对速率分别为0.06和0.5m・m in-1)侵蚀试验,研究渣的碱度、流速及Fe2O3含量对材料抗侵蚀性的影响。

结果发现,Mg O部分稳定Zr O2材料抗渣侵蚀性较好,试样在渣线部位较严重的侵蚀归因于Marangoni效应。

试样侵蚀情况与渣的碱度、成分有密切关系,高碱度渣侵蚀的方式主要是形成新的化合物而降低试样强度,中碱度或低碱度高Fe2O3渣则先将稳定剂Mg O溶出,使材料遭受侵蚀的同时还发生相变化。

关键词 氧化镁部分稳定氧化锆,动态旋转法,抗侵蚀性 氧化锆系耐火材料常用于连铸控流元件容易遭受侵蚀及冲蚀的部位,例如浸入式水口渣线、滑板铸孔等[1]。

随着连铸技术的发展,对浸入式水口、滑板、钢包渣线耐火材料的抗渣侵蚀、耐冲蚀、抗热震等性能的要求都相应提高[2-3]。

一般而言,氧化锆材料与酸性或碱性渣作用时都较稳定。

有关不同碱度及不同Fe2O3含量的渣对其侵蚀情况的研究报道不多。

本工作以碱度与Fe2O3含量不同的3种Ca O-Fe2O3-Si O2系渣为侵蚀剂,对Mg O部分稳定Zr O2陶瓷(Mg O-PSZ)进行渣侵蚀试验,研究了渣碱度、渣流速及渣中Fe2O3含量对材料抗侵蚀性的影响,同时与Ca O部分稳定Zr O2陶瓷(Ca O-PSZ)进行了对比。

1 试验试样为Mg O或Ca O部分稳定Zr O2陶瓷材料制备的<10mm×50mm的圆柱体。

其中,制作Mg O-PSZ陶瓷试样的原料来自美国Magnesiu m Elektr on公司,其w(Mg O)=3.5%,原料在美国University ofM is2s ouri制作的均压设备上经280MPa成型后,在1650℃下保温7h烧成。

制作Ca O-PSZ陶瓷试样的原料来自美国A str o Met公司,其中w(Ca O)=4%,Ca O-PSZ陶瓷试样的制作条件与Mg O-PSZ试样相同,两种试样体积密度均为理论密度的75%。

以分析级的Ca O、Si O2、Fe粉配制3组Ca O-Fe2O3-Si O2系合成渣,分别标记为A、B、C,其化学组成见表1。

可见,A为高碱度渣,B为中碱度渣,C为低碱度高Fe2O3渣。

合成渣于研钵中混合均匀后,置于刚玉坩埚内在1550℃下熔融。

,测试前试样悬吊于炉内紧挨着坩埚1550℃后,将试样缓缓降下,(试样与渣的相对速率分别为0.06和0.5m・m in-1)侵蚀试验。

试验中还进行了空白试验,以确定试样在侵蚀过程中纯的热作用对其尺寸的影响。

表1 合成渣的化学组成(w)Tab l e1Chem i ca l compo siti o n s of the syn the si zed sl ags %项目Ca O Fe2O3Si O2合成渣A53740合成渣B42751合成渣C242947试验前后均以精度0.01mm的游标卡尺测量试样渣线处及渣线以下部位的直径。

同一水平面上作多点测量,取平均值以降低误差。

试验后以1:1的稀释盐酸将附着在试样上的渣清除,避免因附着的渣造成尺寸测量的误差。

2 结果与讨论无论动态或静态渣侵蚀试验,Mg O-PSZ试样经不同渣侵蚀后的形貌都彼此类似,Ca O-PSZ试样也彼此相像,所以此处仅显示两张照片。

图1是Mg O-3中国矿大科研基金资助项目(ZX280)。

钟耀东:男,1958年生,博士,副教授。

E2mail:ydzhong58@收稿日期:2007-10-11修回日期:2008-03-21PSZ 试样经渣C 动态侵蚀试验前后的形貌,图2是Ca O -PSZ 和Mg O -PSZ 试样经渣B 静态侵蚀试验后的形貌比较。

可以看出,经动态和静态侵蚀试验后,Mg O -PSZ 试样形状完整,渣液-空气界面(以下简称渣线部位)的侵蚀深度明显大于浸泡于渣液部分的侵蚀深度。

Ca O -PSZ 试样侵蚀严重,表明Mg O -PSZ 试样的抗渣侵蚀能力优于Ca O -PSZ 试样,因此以下只给出和讨论Mg O -PSZ 试样的试验结果。

图3为Mg O -PSZ 试样经渣A 侵蚀后的试验结果。

试样在渣A 中超过10m in 就损毁,所以只有10m in 的测试结果。

从图中可以看出,试样渣线部位的侵蚀情况较渣线以下严重,但渣线的侵蚀随试样与渣相对速率的增加而减缓,而渣线以下的侵蚀随相对速率的增加而增大。

图3 渣A 对M g O -PSZ 试样的侵蚀结果F i g.3Co rr o si o n re su lt o f M gO -PSZ i n s l ag A图4和图5分别为试样渣线部位和浸泡于渣液部位在渣B 和渣C 中的静态和动态(试样与渣的相对速率为0.5m ・m in -1)条件下的侵蚀试验结果(以试样直径变化量表示)。

可以看出,改变渣的碱度及Fe 2O 3含量,Mg O -PSZ 试样的侵蚀结果不同。

在渣B 情况下,渣线部位的侵蚀程度随试验时间的增加而近似线性增加,但与渣A 类似,动态情况下的侵蚀量明显小于静态试验时的侵蚀量。

浸泡于渣液部位的试样在同种渣侵蚀试验下的侵蚀量基本相同。

在渣C 情况下,渣线部位和浸泡在渣液中部位相同试验时间下的侵蚀量基本相同。

从试样侵蚀结果来看,3种渣侵蚀性由强到弱的顺序为A >C >B。

试样渣线部位的严重侵蚀是由Marangoni 效应造成的[4]。

试样部分浸入渣液后,在表面张力作用下有少量渣液会沿试样表面上升并在试样表面形成渣膜,该渣膜上部和下部由于和试样反应时间的长短不同,对试样的溶解量不同,产生浓度差异和界面张力梯度,导致渣膜在试样表面(渣液-空气界面区域)的Marangoni 流动,新鲜渣液不断侵蚀试样,造成渣液-空气界面处试样侵蚀加剧和缩颈现象。

渣液组成不同、试样条件不同,对Marangoni效应有不同的影响。

动态试验条件下,试样渣线部位表面渣膜的厚度有所减小,减缓了渣液在该部位试样表面的Marang oni流动,侵蚀程度也随渣液和试样相对速率的增大而减小。

此种影响的大小和渣液的黏度有较大的关系。

试验中,A渣、B渣黏度较大,试样旋转速率对Marangoni流动影响显著;C渣黏度较A渣、B渣小,试样渣线表面形成的渣膜较薄,试样旋转(动态试验)对渣膜的厚度影响很小,因此静态和动态试验下的侵蚀结果相近。

动态试验对试样浸泡于渣液部位的侵蚀过程影响随渣组成的不同有明显不同。

渣液和试样作用时,在试样与渣之间存在一个过渡区域,一般认为该区域是渣将试样溶解的扩散层[5]。

扩散层中溶解试样组分的浓度分布由邻近试样表面的高浓度渐渐降低到渣液组成,扩散层的厚度和渣的组成及渣液的性能有关。

渣A碱度较高,侵蚀性较强,熔点高,黏度大,形成的扩散层相对较厚。

动态试验提高了试样表面与渣的相对速率,扩散层厚度得以减小,并且相对速率越大,厚度越小。

扩散层厚度减小可加速新鲜渣液扩散,试样侵蚀加剧,所以渣线以下部位试样侵蚀量随着与渣相对速率的提高而增加。

渣B、渣C的碱度较渣A低,熔点较低,渣液黏度低,形成的扩散层较薄,试样动态和静态侵蚀结果接近[6]。

根据不同侵蚀试验后试样浸入渣液部分横断面的XRD结果,利用公式(1)[7]计算试样中四方相Zr O2的含量,结果见表2。

V T=[I T(111)]/[I M(111)+I M(111)+I T(111)](1)式中:VT 为四方相Zr O2体积分数,IM为单斜相Zr O2峰强度,IT 为四方相Zr O2峰强度。

从表2可以看出,试样经高碱度渣A侵蚀后四方表2 侵蚀试验后试样的四方相Zr O2残余量Tab l e2R em a i ne d te trago na l z irco n i a p ha se o f co rr o ded sp e c i m en s afte r s l a g te s ts渣测试时间/m in相对速率/(m・m in-1)w(四方相Zr O2)/%无0085A10083A100.0682A100.584B20027B40025B60018B200.535B400.532B600.516C1500C3000C150.50C300.50相Zr O2含量并没有改变。

与中碱度渣B反应,四方相Zr O2含量随反应时间的增加逐渐减少。

进一步降低渣碱度并提高Fe2O3含量(渣C),则试样侵蚀后物相完全变为单斜相Zr O2。

图6为渣侵蚀试验后Mg O-PSZ试样断口显微结构照片,由于试验结果只与渣成分有关而与动态或静态方式无关,所以仅显示不同渣侵蚀试验后的情况。

可以看出,经高碱度渣A侵蚀10m in试样的显微组织显示有CaZr O3的存在,推断其是高碱度渣中的Ca O与Zr O2反应所形成;经中碱度渣B作用后,试样中只存在Zr O2,没有CaZr O3;经低碱度高铁含量的渣C作用后,试样中有Zr O2及因饱和而析出的Fe2O3,也无CaZr O3。

因此,综合显微组织、渣浸泡部图6 渣侵蚀后Mg O-PSZ试样断口SE M照片F i g.6M i c r o g rap h s o f M gO-P SZ sp e c i m en s afte r s l a g te s ts位的侵蚀随相对速率增大而增加及侵蚀后Zr O2四方相不改变,认为渣A中的Ca O与Zr O2反应形成CaZr O3,该化合物的产生降低了试样强度,短时间就使试样损毁。

然而,低碱度和中碱度渣则优先将稳定剂Mg O溶出,使四方相的Zr O2发生脱溶反应,尤其低碱度、高铁含量的渣C或许因黏度低、流动性较好等因素,能迅速在15m in的时间内使四方相Zr O2完全脱溶。

3 结论部分稳定氧化锆材料的侵蚀情况与所掺杂的稳定剂和渣成分有关。

Ca O-PSZ陶瓷材料在高温渣中很容易被侵蚀,侵蚀后试样外观呈现糊状,无法测量其尺寸变化。

Mg O-PSZ陶瓷材料侵蚀后形状完整可进行测量并作定量比对。

Marangoni效应使Mg O-PSZ试样渣线部位的侵蚀比渣浸泡部位严重。

碱度高、黏度大的渣的侵蚀机理主要为渣中高含量的Ca O与试样中Zr O2作用生成CaZr O3,该化合物可能会降低试样的强度,因此,试样侵蚀超过10m in就损毁了。

中碱度与低碱度渣先从部分稳定Zr O2中溶出稳定剂Mg O,使Zr O2发生脱溶反应,并且低碱度高Fe2O3渣有更强的侵蚀性。