文章编号:1001-2265(2010)05-0060-03

收稿日期:2009-11-06

作者简介:李继中(1963 ),男,湖南人,深圳职业技术学院教务处副处长,高级工程师,从事数控技术研究,(E -m ail )ljiz hong @szpt https://www.doczj.com/doc/093778426.html, 。

一种简易的数控机床精度检验方法

李继中

(深圳职业技术学院,深圳 518055)

摘要:基于GB /T 17421 2标准,本文介绍一种简易、可靠的数控机床精度检验的手工测量方法,在手工测量的基础上,借助英国RE N IS HAW 公司的M L10激光干涉仪,对机床的精度进行自动测量,对两种测量结果进行比较,从可信度与实用性方面进行分析,比较结果说明,这种手工检验方法可靠、实用,为简易、快捷、条件不足的情况下检验机床精度提供了一种便捷方法。目前许多小型企业,尤其是条件不足的企业在实际工作中也采用这种方法。

关键词:平均位置偏差;反向差值;定位精度;重复定位精度;检验循环中图分类号:TH 16;TG65 文献标识码:A

An Effective Approach for NC M achini n g Tools Accuracy Test

LI Ji zhong

(Shenzhen Po l y technic ,Shenzhen 518055,China)

Abst ract :Basi n g on t he st andar d GB/T 17421.2 2000(equi v alent ISO 230 2:1997),w rit er t ries t o fi n d out a sm i pl e and effec t ive accur acy test m et hod f or CNC machi n i n g t ools .Thi s arti c le i n t r oduces t he m et h od f or CN C accur acy test by usi n g m i c r o m et er (one m anual test m et hod).The w rit er has verifi e d t he outcome by co mpari n g manual t esti n g w i t h aut omatic t esti n g(am et hod by usi n g Renishaw Lt d .l a ser i n t er fer ometer ML 10).The manual testi n gm et hod f or CN C accur acy is credi b l e and usabl e .It i s a r api d and econom icalm et hod f or wor kshop .K ey w ords :m ean positi o naldevi a ti o n ;rever sal val u e ;accur acy of positi o ni n g ;r epeat abilit y of posit i o ni n g ;t es t i n g cycl e

0 引言

数控机床的精度是衡量数控机床质量的一个关键因素,制约着数控机床行业的发展。本文从数控机床的精度检验、反向差值补偿、结果分析着手,介绍数控机床精度的检验、补偿、分析方法,找到一种行之有效的简易检验法,并对其检验结果进行比较分析,证明其有效性,以降低检验成本、缩短检验周期。

数控机床精度检验的标准主要是GB /T 17421 2 机床检验通则第2部分:数控轴线定位精度和重复

定位精度的确定![1]

,机床精度目前主要借助激光干涉仪等精密的标准检验或校准仪器进行自动检测,但由于仪器贵重,携带与使用不便,所需时间较长,能否找到一种快捷、简便、可靠或可信的检验方法,是本文要解决的问题。

1 数控机床的主要精度指标与检验依据

数控机床的精度指的是整机的综合精度,包括机

床机械结构(裸机)的几何精度及数控系统的精度。精

度的检验依据分别是GB /T 20957(精密加工中心检验条件)、GB /T 16462(数控车床和车削中心检验条件)、GB /T 17421(机床检验通则)。本文要解决的是如何依据GB /T 17421 2标准对数控机床的综合精度进行快捷、简便、可靠的检验与分析。数控机床的综合精度主要有定位精度和重复定位精度这两个指标。定位精度即双向定位精度,指机床在空载条件下,静态指令位置与实际位置的偏差,该指标反映了机床的固有特性。重复定位精度反映了机床轴线精度的一致性,是一种呈正态分布的偶然性误差,影响批加工产品的一致性,反映出机床伺服系统特性、进

给系统间隙与刚性、动部件的磨擦特性等[2 3]

。因此,本文以数控机床的定位精度与重复定位精度指标为对象,研究其简易测量方法,并对其可信度进行分析与验证。

单向定位精度A ?、A #:

A ?=m ax [ X i ?+2S i ?]-m i n [X i ?-2S i ?](1)A #

=m ax [ X i #

+2S i #

]-m i n [X i #

-2S i #]

(2)

?

60?

双向定位精度:

A=m ax[X

i ?+2S

i

?;X

i

#+2S

i

#]-

m i n[X

i ?-2S

i

?;X

i

#-2S

i

#](3)

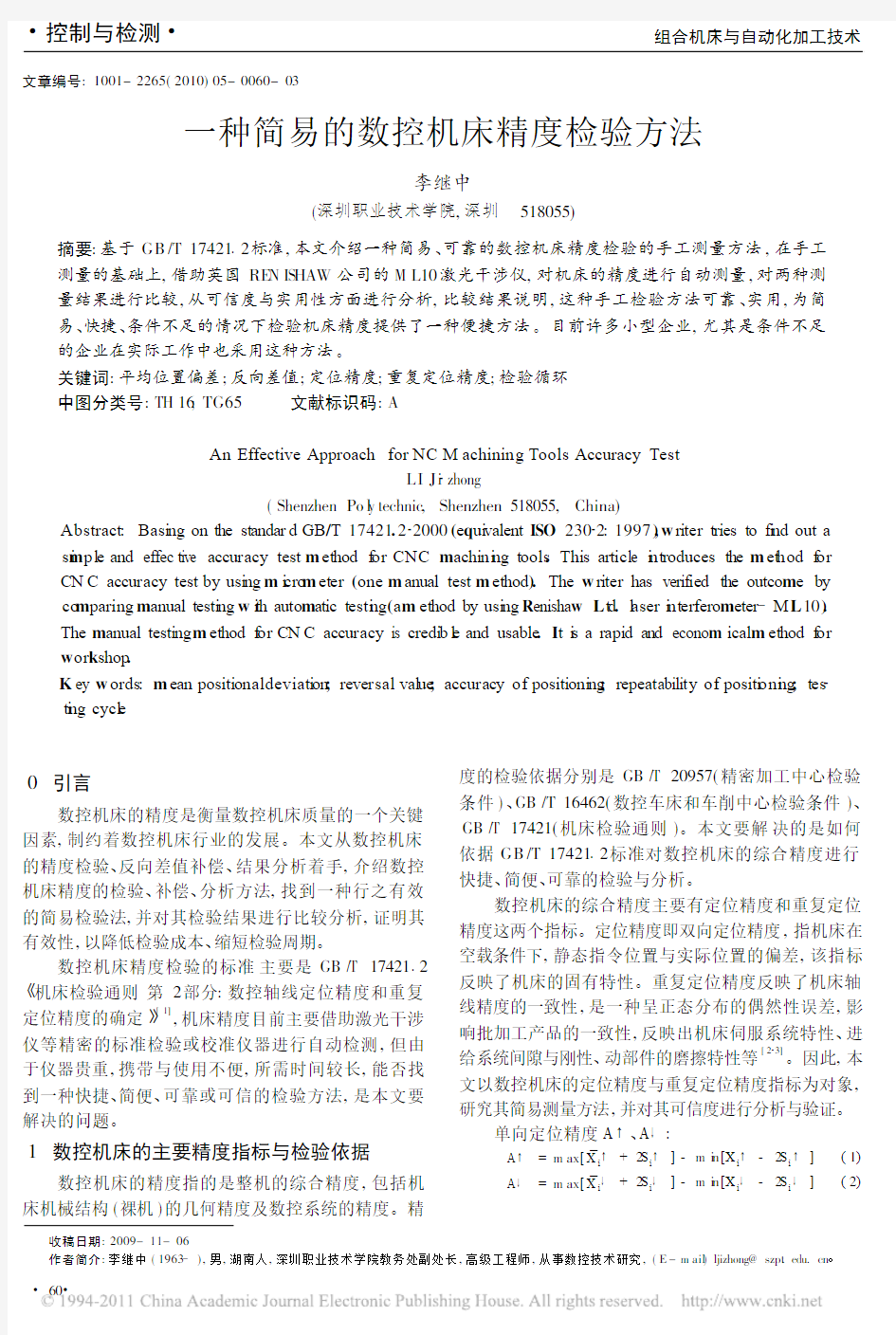

其中的X i?、X i#、X i分别为测量目标点%i&处的双向

趋近平均位置偏差与双向平均位置偏差,如图1

所示。

图1 位置偏差[1]

图中P i为测量目标点,P i?、P i#分别为双向趋近目标点时的实际位置。

X

i ?=P

i

?-P

i

;X

i

#=P

i

#-P

i

(4)

X

i ?=1

n

?n

j=1

X

ij

?;X

i

#=1

n

?n

j=1

X

ij

# (n=5)(5)

S i?,S i#为机床轴线测量位置点i处的单向定位标准不确定度的估算值:

S i ?=1

n-1

?n

j=1

(X

ij

?-X

i

?)2(6)

S i #=1

n-1

?n

j=1

(X

ij

#-X

i

#)2(7)

测量点处的双向重复定位精度:

R

i =m ax[2S

i

?+2S

i

#+|B

i

|;R

i

?;R

i

#](8)

式中:B i为机床测量轴线i点处的反向差值。

B

i =X

i

?-X

i

#(9)

轴线反向差值B:

B=m ax[|B

i

|](10) R i?,R i#为机床测量轴线i点处的单向重复定位精度:

R

i ?=4S

i

?,R

i

#=4S

i

#(11)

测量轴线全行程的单向重复定位精度(R?、R#)与双向重复定位精度R:

R?=m ax[R

i

?](12)

R#=m ax[R

i

#](13)

R=m ax[R

i

](14)因此,机床轴线的定位精度及重复定位精度均是一个测量统计值。

2 数控机床精度的测量方法

数控机床精度的主要测量数据是机床各轴线测量点的实际位置数据[2 3]。具体的测量方式按照GB/T 17421 2标准,有两种检验循环方式 标准检验循环和阶梯循环[1]。

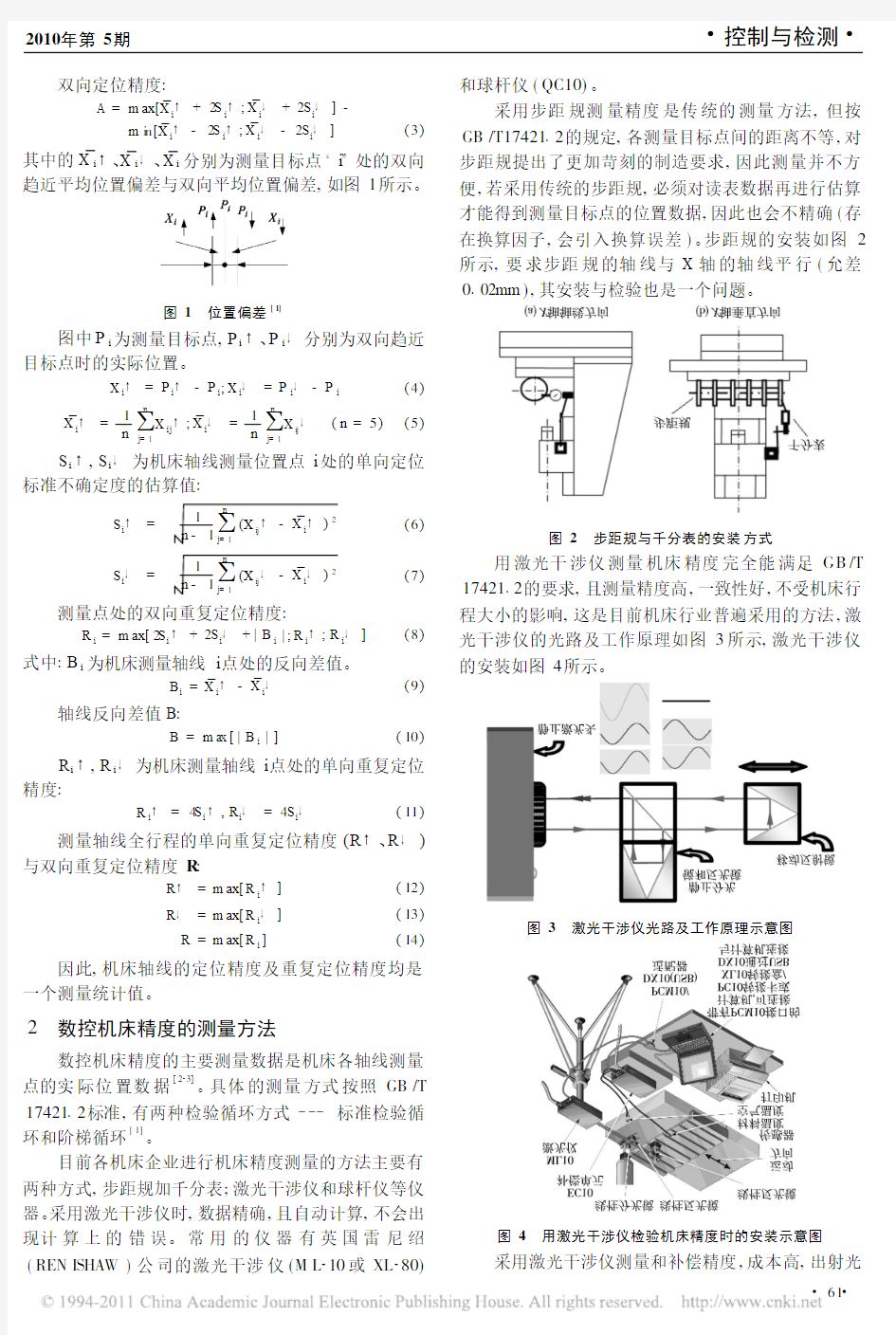

目前各机床企业进行机床精度测量的方法主要有两种方式,步距规加千分表;激光干涉仪和球杆仪等仪器。采用激光干涉仪时,数据精确,且自动计算,不会出现计算上的错误。常用的仪器有英国雷尼绍(REN ISHAW)公司的激光干涉仪(M L 10或XL 80)和球杆仪(QC10)。

采用步距规测量精度是传统的测量方法,但按GB/T17421 2的规定,各测量目标点间的距离不等,对步距规提出了更加苛刻的制造要求,因此测量并不方便,若采用传统的步距规,必须对读表数据再进行估算才能得到测量目标点的位置数据,因此也会不精确(存在换算因子,会引入换算误差)。步距规的安装如图2

所示,要求步距规的轴线与X轴的轴线平行(允差0 02mm),其安装与检验也是一个问题。

图2 步距规与千分表的安装方式

用激光干涉仪测量机床精度完全能满足GB/T 17421 2

的要求,且测量精度高,一致性好,

不受机床行程大小的影响,这是目前机床行业普遍采用的方法,激光干涉仪的光路及工作原理如图3所示,激光干涉仪的安装如图4所示。

图3 激光干涉仪光路及工作原理示意图

图4 用激光干涉仪检验机床精度时的安装示意图

采用激光干涉仪测量和补偿精度,成本高,出射光

?

61

?

与反射光的准直调整需要较长时间(取决于操作经验)。

3 利用千分表测量机床精度 便捷的检

验方法

千分表的测量精度/分辨率为1 m,常见的千分表有以下几种,如图5

所示。

图5

常用千分表

以某型FANUC 0i C 850加工中心的X 轴测量为例进行介绍。

按照GB /T 17421 2的规定,各测量目标点的选取应满足P i =(i-1)P +r ,且测量点数不能少于5。该加工中心X 轴的行程为800mm (Y 轴、Z 轴的行程均为500mm ),目标点数取为6,即i =6,目标位置的间距P 取130mm,按下表1确定各测量点(目标位置)。

表1 测量目标位置间的不同取值及各测量点数据(单位:mm)

目标位置间的

不同取值r

r 1=50

r 2=15

r 3=10

r 4=8

r 5=5

r 6=30

X 轴上各测量点

(目标位置P i )

P 1=50P 2=195P 3=335P 4=473P 5=608P 6=768

由于只使用了千分表,鉴于千分表只能装在工作台或机床立柱上,且千分表的量程只有3~5mm,因此测量的循环方式采用阶梯循环方式对各测量目标进行循环测量,如图6所示。

图6 测量的循环方式[

1]

具体循环过程如图7所示。

图中的(~)为操作步骤。各目标点自动循环测量的参考程序

[6]

如下。

O 100;

#1=0; 定义循环变量W H ILE [#1LE 4]DO 1; 执行循环(循环5次)G 91G 01X 1 0F 6; 工作台右移1mm

X -1 0; 工作台左移,复位至测量目标点

图7 各测量目标点的测量循环过程分解G 04X 10; 暂停10秒,记录千分表表盘读数,以便计算X m #X -1 0; 工作台左移1mm

G 04X 10; 暂停10秒,记录千分表表盘读数,以便计算X m ?#1=#1+1;

循环计数值END 1; 循环结束

M 30;%

操作前,机床首先必须执行手动参考点返回操作或已执行过该操作(该型加工中心为半闭环控制方式),各目标点独立执行操作。Y 轴置于行程的250mm 、Z 轴置于300mm 处,经查系统参数PRM#1851(各轴的

反向差值补偿值)[7]

中对应X 轴的反向差值补偿值为13 m ,测量结果如表2所示。表中测量位置偏差中的小数点为表盘读数的估计值,因其分辨率为1 m ,根据指针所在位置估算小数值。

表2 某型850加工中心X 轴精度测量数据(用千分表测量)

1

23456目标位置P i /mm 50195335473608768趋近方向

#

?

#

?

#

?

#

?

#

?

#

?

位置偏差/ m

j =1

1 3-1 0

2 1-0 8

3 20 3

2 8-0 9-0 8-1 20 9-2 3

20 8-0 61 0-0 72 6-0 83 2-1 21 2-0 9-0 2-1 831 8-0 81 3-1 02 0-1 11 9-0 80 6-1 01 3-2 042 0-0 92 2-0 62 3

0 1

2 3-1 11 0-0 71 0-2 2

5

1 6-1 11 6-1 33 0-0 93 0-1 0-0 2-0 90 6-1 9 X i / m 1 5-0 91 6-0 9

2 6-0 52 6-1 00 4-0 90 7-2 0S i / m 0 50 20 50 30 50 60 50 20 80 20 60 22S i / m 0 9

0 4

1 0

0 6

1 0

1 3

1 1

0 3

1 7

0 4

1 1

0 4

X i -2S i / m 0 6-1 30 6-1 51 6-1 81 51 3-1 3-1 3-0 4-2 4

X i +2S i / m 2 4-0 52 6-0 33 60 83 7-0 72 1-0 51 8-1 6R i =4S i / m

1 9

0 8

2 1

1 1

2 0

2 5

2 1

0 6

1 7

0 7

2 3

0 8

反向差值B i / m -2 4-2 5-3 1-3 6-1 3-2 7双向R i / m 3 74 15 46 03 84 2双向平均位置偏差 X i / m

0 30 4

1 1

0 8

-0 3

0 3

轴向偏差单向#

单向?双向反向差值B / m 不适用不适用3 6

重复定位精度

R / m 2 3(i =6时)

2 5(i =3时)

6 0(i =4时)

定位精度A / m

3 7-(-1 3)=5 0

0 8-(-2 4)=3 2

3 7-(-2 4)=6 1

(下转第67页)

?

62?

图10 急停处理电路

3.7 控制面板布置

为实现机床集中控制,设计电控柜面板如下图11

所示。

图11 面板设计

[参考文献]

[1]龚仲华,等.数控技术[M ].北京:机械工业出版社,2004.[2]彭晓南.成型法加工大模数内齿轮的齿形分析[J].矿山

机械,2003(5):14-15.

[3]谢家瀛.组合机床设计简明手册[M ].北京:机械工业出版

社,1996.

[4]王爱玲,深兴全,吴淑琴,等.现代数控编程技术及应用

[M ].北京:国防工业出版社,2002.

[5]关美华.数控技术 原理及现代控制系统[M ].成都:西

南交通大学出版社,2003.

[6]许晓旸.专用机床设备设计[M ].重庆:重庆大学出版社,

2003.

[7]遇立基.E M O 2003展出的数控成形磨齿机[J].WM E M,

2004,4(2):9-10.

[8]王建伟,赵军,周沛.现代数控圆柱齿轮成形磨齿机概述

[J].大重科技,2003(2):32-33.

[9]王平年,马宝利,周沛.概述德国现代数控圆柱齿轮成形磨

齿机[J].一重技术,2003(1):27.

[10]黄登红,王建平,孙涛.YK 2045数控磨齿机电器设计[J].

机床与液压,2004(7):17-20.

(编辑 李秀敏

)

(上接第62页)

由表2可知,该机床X 轴的重复定位精度为6 0 m ,定位精度为6 1 m,反向差值为3 6 m 。将机床系统参数PRM#1851中X 轴对应的补偿值(原为13)再加上4(四舍五入),共计17 m 写入参数值中,并保存,则X 轴的反向差值补偿得到了进一步的改善。

4 验证与分析

上述检验方法简单、易行、成本低、所使用的仪器设备少、测量时间相对较短,但需对其测量结果的有效性及可靠性进行验证与分析,影响测量精度的主要因素如下。

(1)阶梯循环测量方式与标准循环测量方式会带

来相应的偏差[1]

;

(2)千分表量程较短(因此阶梯循环的行程短),轴线运行的速度较低,轴线的动态特性不能完全体现出来;

(3)测量时,轴线运行速度较低,测量的位置偏差可能加大;

(4)加工中心轴线的螺距误差没有修正(使用了较长时间,没有补偿),轴线的定位精度也会受到影响。

考虑到上述因素,在没有进行螺距误差修正和反向差值修正(保留原13 m )的情况下,再使用雷尼绍公司的M L10激光干涉仪及其配套软件,按照上述的测量目标点,采用标准循环测量方式,轴线的运行速度为4m /m in 再次进行测量,得出X 轴的相应测量结果如下。

(1)反向差值B:3 2 m (四舍五入,取为3)

(2)重复定位精度R:5 1 m

(3)定位精度A:5 3 m

将激光干涉仪的测量结果作为标准,则可得出千分表测量结果的偏置,按下式计算。

=

千分表测量数值-激光干涉仪的测量数值

激光干涉仪的测量数值

?100%

(14)

(1)B :12 5%;(2)R :17 6%;(3)A :15 1%由上述结果可见,在没有激光干涉仪等精密仪器的情况下,采用这种简易的测量方法,测量结果还是可靠与可信的,测量数值分布在3 区域。

[参考文献]

[1]中国国家标准化管理委员会.G B /T 17421 2-2000数控轴

线的定位精度和重复定位精度的确定[S].北京:中国标准出版社,2000.

[2]韩大勇.数控机床线性轴定位与重复定位精度的检测[J].

计测技术,2008(4):81-82.

[3]冷汹涛.数控机床定位精度和重复定位精度的检验[J].

机床与液压,2008(8):164,196-197.

[4]REN IS HAW L td .,REN IS HAW M L 10MANUAL [M ].ENG

LAND,REN IS HAW L td .,2005.

[5]R E N IS HAW L td .,REN IS HAW M L10软件说明[CD ].ENG

LAND,REN IS HAW L td .,2007.

[6]北京发那科机电有限公司.FANU C Se ries 0i M C OPERA

TOR +S MANUAL [M ].北京:BE IJI NG FANU C ,2004.[7]北京发那科机电有限公司.FANUC Se ries 0i M ODEL C /0i

M ATE -M ODEL C PARAM ETER M ANUAL [M ].北京:BE I JI NG -FANU C ,2004.

(编辑 李秀敏

)

?

67?

共享知识分享快乐 一.写出CAK6140数控车床检验标准 1.机床外观的检查 机床外观的检查一般可按通用机床的有关标准进行,但数控机床是高技术设备,其外观质量的要求更高。外观检查内容有:机床有无破损;外部部件是否坚固;机床各部分联结是否可靠;数控柜中的MDI/CRT单元、位置显示单元、各印制电路板及伺服系统各部件是否有破损,伺服电动机(尤其是带脉冲编码器的伺服电机)外壳有无磕碰痕迹。 2.机床几何精度的检查 数控机床的几何精度综合反映机床的关键零部件组装后的几何形状误差。数控机床的几 何精度检查和普通机床的几何精度检查基本类似,使用的检查工具和方法也很相似只是检查要求更高。每项几何精度的具体检测办法和精度标准按有关检测条件和检测标准的规定进行。 同时要注意检测工具的精度等级必须比所测的几何精度要高一级。现以一台普通立式加工中心为例,列出其几何精度检测的内容: 1)工作台面的平面度。 2)各坐标方向移动的相互垂直度。 3)X坐标方向移动时工作台面的平行度。 4)Y坐标方向移动时工作服台面的平行度。 5)X坐标方向移动时工作台T形槽侧面的平行度。 6)主轴的轴向窜动。 7)主轴孔的径向圆跳动。 8)主轴沿Z坐标方向移动时主轴轴心线的平行度。 9)主轴回转轴心线对工作台面的垂直度。 10)主轴箱在Z坐标方向移动的直线度。 对于主轴相互联系的几何精度项目,必须综合调整,使之都符合允许的误差。如立式加工中心的轴和轴方向移动的垂直误差较大,则可以调整立柱底部床身的支承垫铁,使立柱适当前倾或后仰,以减少这项误差。但是这也会改变主轴回转轴心线对工作台面的垂直度误差,因此必须同时检测和调整,否则就会由于这一项几何精度的调整造成另一项几何精度不合格。 机床几何精度检测必须在地基及地脚螺栓的混凝土完全固化以后进行。考虑到地基的稳定时间过程,一般要求在机床使用数月到半年以后再精调一次水平。 检测机床几何精度常用的检测工具有:精密水平仪、900角尺、精密方箱、平尺、平行光管、千分表或测微仪以及高精度主轴心棒等。各项几何精度的检测方法按各机床的检测条件规定。各种数控机床的检测项目也略有区别,如卧式机床比立式机床多几项与平面转台有关的几何精度。在检测中要注意消除检测工具和检测方法的误差,同时应在通电后各移动坐标往复运动几次,主轴在中等转速回转几分钟后,机床稍有预热的状态下进行检测。 3.机床性能及数控功能的试验 根据《金属切削机床试验规范总则》的规定,试验项目包括可靠性、静刚度、空运转振动、热变形、抗振性切削、噪声、激振、定位精度、主轴回转精度、直线运动不均匀性及加工精度等。在进行机床验收时,各验收内容需按照机床出厂标准进行。 1.机床定位精度的检查 数控机床的定位精度是表明机床各运动部件在数控装置控制下所能达到的运动精度。因此,更具实测的定位精度数值,可以判断出该机床以后在自动加工中所能达到的最好的加工精度。.

数控机床精度检测 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。另一方面,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使用。因此,数控机床精度检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。 1、检验所用的工具 1.1、水平仪 水平:0.04mm/1000mm 扭曲:0.02mm/1000mm 水平仪的使用和读数 水平仪是用于检查各种机床及其它机械设备导轨的直线度、平面度和设备安装的水平性、垂直性。 使用方法: 测量时使水平仪工作面紧贴在被测表面,待气泡完全静止后方可读数。水平仪的分度值是以一米为基长的倾斜值,如需测量长度为L的实际倾斜值可以通过下式进行计算: 实际倾斜值=分度值×L×偏差格数

水平仪的读数:水平仪读数的符号,习惯上规定:气泡移动方向和水平移动方向相同时读数为正值,相反时为负值。 1.2、千分表

1.3、莫氏检验棒

2、检验内容 2.1、相关标准(例) ?加工中心检验条件第2部分:立式加工中心几何精度检验JB/T8771.2-1998 ?加工中心检验条件第7部分:精加工试件精度检验JB/T8771.7-1998 ?加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验JB/T8771.4-1998 ?机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/T17421.2-2000 加工中心技术条件JB/T8801-1998 2.2、检验内容 精度检验内容主要包括数控机床的几何精度、定位精度和切削精度。 2.2.1、数控机床几何精度的检测 机床的几何精度是指机床某些基础零件本身的几何形状精度、相互位置的几何精度及其相对运动的几何精度。机床的几何精度是综合反映该设备的关键机械零部件和组装后几何形状误差。数控机床的基本性能检验与普通机床的检验方法差不多,使用的检测工具和方法也相似,每一项要独立检验,但要求更高。所使用的检测工具精度必须比所检测的精度高一级。其检测项目主要有: 直线度 一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度。 部件的直线度,如数控升降台铣床工作台纵向基准T形槽的直线度。 运动的直线度,如立式加工中心X轴轴线运动的直线度。 平面度(如立式加工中心工作台面的平面度) 测量方法有:平板法、平板和指示器法、平尺法、精密水平仪法和光学法。 平行度、等距度、重合度 线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度。 运动的平行度,如立式加工中心工作台面和X轴轴线间的平行度。 等距度,如立式加工中心定位孔与工作台回转轴线的等距度。 同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。 垂直度 直线和平面的垂直度,如立式加工中心主轴轴线和X轴轴线运动间的垂直度; 运动的垂直度,如立式加工中心Z轴轴线和X轴轴线运动间的垂直度。 旋转 径向跳动,如数控卧式车床或主轴定位孔的径向跳动。 周期性轴向窜动,如数控卧式车床主轴的周期性轴向窜动。 端面跳动,如数控卧式车床主轴的卡判定位端面的跳动。 2.2.2、机床的定位精度检验 数控机床的定位精度是测量机床各坐标轴在数控系统控制下所能达到的位置精度。根据实测的定位精度数值判断机床是否合格。其内容有:

数控车床几何精度检测 1.床身导轨的直线度和平行度 ☆纵向导轨调平后,床身导轨在垂直平面内的直线度 检验工具:精密水平仪 检验方法:如0001 所示,水平仪沿Z 轴向放在溜板上,沿导轨全长等距离地在各位置上检验,记录水平仪的读数,并记入“报告要求”中的表 1 中,并用作图法计算出床身导轨在垂直平面内的直线度误差。 ☆横向导轨调平后,床身导轨的平行度 检验工具:精密水平仪 检验方法:如0002 所示,水平仪沿X 轴向放在溜板上,在导轨上移动溜板,记录水平仪读数,其读数最大值即为床身导轨的平行度误差。

2.溜板在水平面内移动的直线度 检验工具:指示器和检验棒,百分表和平尺 检验方法:如0003 所示,将直验棒顶在主轴和尾座顶尖上;再将百分表固定在溜板上,百分表水平触及验棒母线;全程移动溜板,调整尾座,使百分表在行程两端读数相等,检测溜板移动在水平面内的直线度误差。 3.尾座移动对溜板移动的平行度 ☆垂直平面内尾座移动对溜板移动的平行度 ☆水平面内尾座移动对溜板移动的平行度 检验工具:百分表 检验方法:如0004 所示,将尾座套筒伸出后,按正常工作状态锁紧,同时使尾座尽可能的靠近溜板,把安装在溜板上的第二个百分表相对于尾座套筒的端面调整为零;溜板移动时也要手动移动尾座直至第二个百分表的读数为零,使尾座与溜板相对距离保持不变。按此法使溜板和尾座全行程移动,只要第二个百分表的读数始终为零,则第一个百分表相应指示出平行度误差。或沿行程在每隔300mm 处记录第一个百分表读数,百分表读数的最大差值即为平行度误差。第一个指示器分别在图中ab 位置测量,误差单独计算。

4.主轴跳动 ☆主轴的轴向窜动 ☆主轴的轴肩支承面的跳动 检验工具:百分表和专用装置 检验方法:如0005 所示,用专用装置在主轴线上加力 F ( F 的值为消除轴向间隙的最小值),把百分表安装在机床固定部件上,然后使百分表测头沿主轴轴线分别触及专用装置的钢球和主轴轴肩支承面;旋转主轴,百分表读数最大差值即为主轴的轴向窜动误差和主轴轴肩支承面的跳动误差 5.主轴定心轴颈的径向跳动 检验工具:百分表 检验方法:如0006 所示,把百分表安装在机床固定部件上,使百分表测头垂直于主轴定心轴颈并触及主轴定心轴颈;旋转主轴,百分表读数最大差值即为主轴定心轴颈的径向跳动误差

数控机床精度检测项目及常用工具 随着数控技术的进一步推广应用,越来越多的数控机床利用自身带有的测头系统来进行工件、刀具尺寸检测及进行仿形数字化。要知道上述功能的实现,与机床自身的精度密切相关,若机床精度不作定期校准,则谈不上准确地完成上述工作。 雷尼绍ML10激光干涉仪线性位移测量软件可提供按下述标准进行的数据分析:BS4656英国三测机标准;BS3800英国机床标准;ISO 230-2国际标准;VDI/DGQ 3441德国工程师学会机床标准;VDI 2617德国工程师学会三测机标准;NMTBA美国机床协会标准;GB10931-89中国国家标准;ASME B89.1.12M美国机械工程师学会标准;ASME B5.54美国机械工程师学会标准;E60—099法国标准;JISB2330日本国家标准。 2 英国雷尼绍公司先进技术 英国雷尼绍公司是专门从事设计、制造高精度检测仪器与设备的世界性跨国公司。主要产品为三坐标测量机及数控机床用测头、激光干涉仪、球杆仪等,为机械制造工业提供了序前(激光干涉仪和球杆仪)、序中(数控机床用工件测头及对刀测头)和序后(三测机用测头及配置)检测的成系列质量保证手段。她的全部技术与产品都旨在保证数控机床精度,改善数控机床性能,提高数控机床效率,可保证和改善数控机床制造厂工作母机的加工精度与质量,扩大制成品的市场。 2.1ML10激光干涉仪 雷尼绍ML10激光干涉仪为机床检定提供了一种高精度仪器,它精度高,达到±1.1PPM(在0~40℃下),测量范围大(线性测长40m,任选80m),测量速度快(60m/min),分辨率高(0.001μm),便携性好。由于雷尼绍激光干涉仪具有自动线性误差补偿功能,可方便恢复机床精度,更受到用户欢迎! 为使大家进一步了解ML10激光干涉仪在检测数控机床精度方面所具有的独特优点,下面着重介绍ML10激光干涉仪在精度检测中的应用。 (1)几何精度检测可用于检测直线度、垂直度、俯仰与偏摆、平面度、平行度等。 (2)位置精度的检测及其自动补偿可检测数控机床定位精度、重复定位精度、微量位移精度等。利用雷尼绍ML10激光干涉仪不仅能自动测量机器的误差,而且还能通过RS232接口自动对其线性误差

数控机床精度的检测 论文关键词: 数控机床;几何精度;定位精度;切削精度;检测与注意事项。 论文摘要: 现代数控机床集合了电子计算机、伺服系统、自动控制系统、精密测量系统及新型机构等先进技术,能够加工形状复杂、精密、批量零件,并且具有加工精度高、生产效率高、适应性强等特点。随着我国制造业的快速发展,数控机床在机械制造业已得到广泛应用,且对数控机床的精度要求也越来越高。如何检测数控机床的精度,正成为各行业用户在验收与维护数控机床时非常关注的问题。机床的精度主要包括机床的几何精度、机床的定位精度和机床的切削精度。根据我在日常工作中所积累的经验,就这些精度的检测项目、检测方法及注意事项进行综合的说明: 检验目的:了解进行数控机床几何精度检测、加工精度检测常用的工具及其使用方法 检验要求:了解ISO标准、GB中常见的数控机床几何精度及加工精度检测项目标准数据,掌握数控机床几何精度、加工精度检测方法。 检验内容:机床调平、常见几何精度检测、常见加工精度检测 数控车床精度检测 1.床身导轨的直线度和平行度 检验工具:精密水平仪 检验方法:(1)水平仪沿Z 轴向放在溜板上,沿导轨全长等距离在各位置上检验,记录水平仪的读数,并计算出床身导轨在垂直平面内的直线度误差。(2)水平仪沿X 轴向放在溜板上,在导轨上移动溜板,记录水平仪读数,其读数最大值即为床身导轨的平行度误差。2.溜板在水平面内移动的直线度 检验工具:指示器和检验棒,百分表和平尺 检验方法:将直验棒顶在主轴和尾座顶尖上;再将百分表固定在溜板上,百分表水平触及验棒母线;全程移动溜板,调整尾座,使百分表在行程两端读数相等,检测溜板移动在水平面内的直线度误差。 3.主轴跳动 检验工具:百分表和专用装置 检验方法:用专用装置在主轴线上加力 F ( F 的值为消除轴向间隙的最小值),把百分表安装在机床固定部件上,然后使百分表测头沿主轴轴线分别触及专用装置的钢球和主轴轴肩支承面;旋转主轴,百分表读数最大差值即为主轴的轴向窜动误差和主轴轴肩支承面的跳动误差 4.主轴锥孔轴线的径向跳动 检验工具:百分表和验棒 检验方法:将检验棒插在主轴锥孔内,把百分表安装在机床固定部件上,使百分表测头垂直触及被测表面,旋转主轴,记录百分表的最大读数差值,在a、b 处分别测量。标记检棒与主轴的圆周方向的相对位置,取下检棒,同向分别旋转检棒90 度、180 度、270 度后重新插入主轴锥孔,在每个位置分别检测。取4次检测的平均值即为主轴锥孔轴线的径向跳动误差 5.主轴轴线(对溜板移动)的平行度 检验工具:百分表和验棒 检验方法:将检验棒插在主轴锥孔内,把百分表安装在溜板上,然后:(1)使百分表

数控机床精度及性能检验 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。另一方而,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使用。因此,数控机床精度和性能检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。 一、精度检验 一台数控机床的检测验收工作,是一项工作量大而复杂,试验和检测技术要求高的工作。它要用各种检测仪器和手段对机床的机、电、液、气各部分及整机进行综合性能及单项性能的检测,最后得出对该数控机床的综合评价。这项工作为数控机床今后稳定可靠地运行打下一定的基础,可以将某些隐患消除在考机和验收阶段中,因此,这项工作必须认真、仔细,并将符合要求的技术数据整理归档,作为今后设备维护、故障诊断及维修中恢复技术指标的依据。 1、几何精度检验 几何精度检验,又称静态精度检验,是综合反映机床关键零部件经组装后的综合几何形状误差。数控机床的几何精度的检验工具和检验方法类似于普通机床,但检测要求更高。 几何精度检测必须在地基完全稳定、地脚螺栓处于压紧状态下进行。考虑到地基可能随时间而变化,一般要求机床使用半年后,再复校一次几何精度:在几何精度检测时应注意测量方法及测量工具应用不当所引起的误差。在检测时,应按国家标准规定,即机床接通电源后,在预热状态下,机床各坐标轴往复运动几次,主轴故个等的转速运转十多分钟后进行。 常用的检测工具有精密水平仪、精密方箱、直角尺、平尺、平行光管、千分表、测微仪及高精度主轴心棒等。检测工具的精度必须比所测的几何精度高一个等级。 (一)卧式加工中心几何精度检验 1)x 、y 、z 坐标轴的相互垂直度。 2)工作台面的平行度。 3)x 、Z 轴移动时工作台面的平行度。 4)主轴回转轴线对工作台面的平行度。 5)主轴在Z 轴方向移动的直线度: 6)x 轴移动时工作台边界与定位基准面的平行度。 7)主轴轴向及孔径跳动。 8)回转工作台精度。 具体的检测项目及方法见表2—1。 (二)卧式数控车床几何精度检验 斜床身、带转盘刀架的卧式数控车床,其几何精度检验见表2—2。 2、定位精度的检验 数控机床的定位精度是测量机床各坐标轴在数控系统控制下所能达到的位置精度。根据实测的定位精度数值,可判断零件加工后能达到的精度。 1.直线运动定位精度 这项检测一般在空载条件下进行,对所测的每个坐标轴在全行程内,视机床规格,分每20mm 、50mm 或100mm 间距正向和反向快速移动定位,在每个位置上测出实际移动距离和理论移动距离之差。先进的检测仪器有双频激光干涉仪,用它快速进行五次以上的测量,由处理装置进行计算打印,绘出带±3σ的误差曲线。在该曲线上得出正、反向定位时的平均位置偏差j X 、标准偏差j S ,则位置偏差max min (3)(3)j j j j A X S X S =+--。

数控机床精度检验 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

数控机床精度检测 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。另一方面,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使用。因此,数控机床精度检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。 1、检验所用的工具 、水平仪 水平:1000mm 扭曲:0.02mm/1000mm 水平仪的使用和读数 水平仪是用于检查各种机床及其它机械设备导轨的直线度、平面度和设备安装的水平性、垂直性。 使用方法: 测量时使水平仪工作面紧贴在被测表面,待气泡完全静止后方可读数。水平仪的分度值是以一米为基长的倾斜值,如需测量长度为L的实际倾斜值可以通过下式进行计算: 实际倾斜值=分度值×L×偏差格数 水平仪的读数:水平仪读数的符号,习惯上规定:气泡移动方向和水平移动方向相同时读数为正值,相反时为负值。 、千分表 、莫氏检验棒 2、检验内容 、相关标准(例) ?加工中心检验条件第2部分:立式加工中心几何精度检验 JB/ ?加工中心检验条件第7部分:精加工试件精度检验 JB/

?加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精 度检验JB/ ?机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/ 加工中心技术条件 JB/T8801-1998 、检验内容 精度检验内容主要包括的几何精度、定位精度和切削精度。 2.2.1、数控机床几何精度的检测 机床的几何精度是指机床某些基础零件本身的几何形状精度、相互位置的几何精度及其相对运动的几何精度。机床的几何精度是综合反映该设备的关键机械零部件和组装后几何形状误差。数控机床的基本性能检验与普通机床的检验方法差不多,使用的检测工具和方法也相似,每一项要独立检验,但要求更高。所使用的检测工具精度必须比所检测的精度高一级。其检测项目主要有:直线度 一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度。 部件的直线度,如数控升降台铣床工作台纵向基准T形槽的直线度。 运动的直线度,如立式加工中心X轴轴线运动的直线度。 平面度(如立式加工中心工作台面的平面度) 测量方法有:平板法、平板和指示器法、平尺法、精密水平仪法和光学法。 平行度、等距度、重合度 线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度。 运动的平行度,如立式加工中心工作台面和X轴轴线间的平行度。 等距度,如立式加工中心定位孔与工作台回转轴线的等距度。 同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。 垂直度 直线和平面的垂直度,如立式加工中心主轴轴线和X轴轴线运动间的垂直度;

数控机床定位精度检测的方式 目前,由于数控系统功能越来越多,对每个坐喷射器标运动精度的系统误差如螺距积累误差、反向间隙误差等都可以进行系统补偿,只有随机误差没法补偿,而重复定位精度正是反映了进给驱动机构的综合随机误差,它无法用数控系统补偿来修正,当发现它超差时,只有对进给传动链进行精调修正。因此,如果允许对机床进行选择,则应选择重复定位精度高的机床为好。 1.直线运动定位精度检测 直线运动定位精度一般都在机床和工作台空载条件下进行。按国家标准和国际标准化组织的规定(ISO标准),对数控机床的检测,应以激光测量为准。在没有激光干涉仪的情况下,对于一般用户来说也可以用标准刻度尺,配以光学读数显微镜进行比较测量。但是,测量仪器精度必须比被测的精度高1~2个等级。 为了反映出多次定位中的全部误差,ISO标准规定每一个定位点按五次测量数据算平均值和散差-3散差带构成的定位点散差带。 2.直线运动重复定位精度检测 检测用的仪器与检测定位精度所用的相同。一般检测方法是在靠近各坐标行程中点及两端的任意三个位置进行测量,每个位置用快速移动定位,在凯威凯达相同条件下重复7次定位,测出停止位置数值并求出读数最大差值。以三个位置中最大一个差值的二分之一,附上正负符号,作为该坐标的重复定位精度,它是反映轴运动精度稳定性的最基本指标。 3.直线运动的原点返回精度检测 原点返回精度,实质上是该坐标轴上一个特殊点的重复定位精度,因此它的检测方法完全与重复定位精度相同。 4.直线运动的反向误差检测 直线运动的反向误差,也叫失动量,它包括该坐标轴进给传动链上驱动部位(如伺服电动机、伺趿液压马达和步进电动机等)的反向死区,各机械运动传动副的反向间隙和弹性变形等误差的综合反映。误差越大,则定位精度和重复定位精度也越低。 反向误差的检测方法是在所测坐标轴的行程内,预先向正向或反向移动一个距离并以此停止位置为基准,再在同一方向给予一定移动指令值,使之移动一段距离,然后再往相反方向移动相同的距离,测量停止位置与基准位置之差。在靠近行程的中点及两端的三个位置分别进行多次测定(一般为7次),求出各个位置上的平均值,以所得平均值中的最大值为反向误差值。

一、数控机床的精度检验 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。另一方面,数控机床各项性能和性能检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。 1. 几何精度检验 几何精度检验,又称静态精度检验,是综合反映机床关键零部件经组装后的综合几何形状误差。数控机床精度的检验工具和检验方法类似于普通机床,但检测要求更高。 几何精度检测必须在地基完全稳定、地脚螺栓处于压紧状态下进行。考虑到地基可能随时间而变化,一般要求机床使用半年后,再复校一次几何精度。在几何精度检测时,应注意测量方法及测量工具应用不当所引起的误差。在检测时,应按国家标准规定,即机床接通电源后,在预热状态下,机床各坐标轴往复运动几次,主轴按中等转速运转十多分钟后进行。常用的检测工具有精密水平仪、精密方箱、直角尺、平尺、平行光管、千分表、测微仪及高精度主轴心棒等。检测工具的精度必须比所设的几何精度高一个等级。 以卧式加工中心为例,要对下列几何精度进行检验: 1)X、Y、Z坐标轴的相互垂直度; 2)工作台面的平行度; 3)X、Z轴移动时工作台面的平行度; 4)主轴回转轴线对工作台面的平行度; 5)主轴在Z轴方向移动的直线度; 6)X轴移动时工作台边界与定位基准的平行度; 7)主轴轴向及孔径跳动; 8)回转工作台精度。 2. 定位精度的检验 数控机床的定位精度是表明所测量的机床各运动部位在数控装置控制下,运动所能达到的精度。因此,根据实测的定位精度数值,可以判断出机床自动加工过程中能达到的最好的工件加工精度。 (1)定位精度检测的主要内容 机床定位精度主要检测内容如下: 1)直线运动定位精度(包括X、Y、Z、U、V、W轴); 2)直线运动重复定位精度; 3)直线运动轴机械原点的返回精度; 4)直线运动失动量的测定; 5)直线运动定位精度(转台A、B、C轴); 6)回转运动重复定位精度; 7)回转轴原点的返回精度; 8)回转运动矢动量的测定。 (2)机床定位精度的试验方法 检查定位精度和重复定位精度使用得比较多的方法是应用精密线纹尺和读数显微镜(或光电显微镜)。以精密线纹尺作为测量时的比较基准,测量时将精密线纹尺用等高垫按最佳支架(见图5.1)安装在被测部件例如工作台的台面上,并用千分表找正。显微镜可安装在机床的固定部件上,调整镜头使与工作台垂直。在整个坐标的全长上可选取任意几个定位点,一般为5~15个,最好是非等距的。对每个定位点重复进行多次定位。可以从单一方向趋近定位点,也可以从两个方向分别趋紧,以便揭示机床进给系统中间隙和变形的影响。每一次

1数控机床精度分析。 根据GB/T16462-2007《数控车床和车削中心检验条件》,卧式数控车床精度检验主要有3大项:几何精度检验(GB/T16462.1-2007);线性轴定位精度和重复定位精度检验(GB/T16462.4-2007)即位置精度检验;精加工试件精度检验(GB/T16462.6-2007)即工作精度检验。 数控车床几何精度主要包括主轴回转运动精度,线性轴直线运动精度。 主轴回转时,其回转轴线的空间位置应该固定不变,但实际上由于主轴部件中轴承,轴颈,轴承座孔等的制造误差和配合质量,润滑条件的影响,主轴实际回转轴线对其理想回转轴线呈现周期性飘移,即为主轴回转误差,表现为径向圆跳动和轴向窜动。主轴轴承精度等级,主轴支承轴颈的圆度误差,主轴前后支承的同轴度误差,主轴箱体与主轴轴承系统的刚性,主轴及随其回转的零件的不平衡,主轴箱装配质量及主轴回转过程中热变形等因素影响了主轴的几何精度。 机床床身底座刚性和动态特性-负荷切削下机床抗变形能力,导轨布置形式,导轨自身的几何精度,导轨润滑条件等因素影响了线性轴直线运动精度。GB/T16462.4-2007之线性轴定位精度是指在该轴行程内任意1个点定位时的误差范围,它综合反映了机床存在的几何误差,运动误差,热变形误差等,它与机床的几何精度共同对机床切削精度产生重要的影响,是数控车床最关键的技术指标。线性轴重复定位精度,反映了该轴在行程内任意定位点的定位稳定性,这是衡量该轴能否稳定可靠工作的基本指标。 影响数控车床位置精度主要有丝杠的导程误差,传动链的反向间隙误差,导轨的摩擦阻尼,滚珠丝杠轴系的装配精度,伺服电机的惯量匹配等因素。 数控车床的电机,液压泵,卡盘油缸等连续运转的部件在运动过程中摩擦产生的热量会引起机床结构件的温度产生波动。一方面,这些结构件会因温度变化产生线性尺寸的膨胀或收缩;另一方面,由于零件结构的不对称性,在内部热应力的作用下,必然出现结构的扭曲变形。结构件热变形也是影响数控车床位置精度的一个重要因素。 只有提高数控车床的几何精度和位置精度,其工作精度才有可能得到保证。数控车床工作精度不仅与机床自身静态精度有关,还与伺服系统跟踪误差,位置检测误差,刀具系统的位置误差,工件装夹误差有关。另外,加工工艺的合理性,操作者的编程水平也影响到零件加工的稳定性。因此,数控车床工作精度是一个综合影响的结果。 2提高数控车床精度保持性的技术措施。 数控车床已有数十年的发展历史,已积累形成了一系列成熟的先进技术。生产1台性能稳定良好的机床,不是在于对每个零件提出很高要求,也不是在于选择使用高精度的配套件,而应在数控车床精度分析的基础上,掌握规律,从设计,制造开始就要进行全过程控制。 2.1做好数控车床的总体设计。 当前多数机床制造企业采取主机结构自行设计,功能部件外购的策略。机床

数控机床几何精度检测 一、机床精度概念 机床的加工精度是衡量机床性能的一项重要指标。影响机床加工精度的因素很多, 有机床本身的精度影响, 还有因机床及工艺系统变形、加工中产生振动、机床的磨损以及刀具磨损等因素的影响。在上述各因素中,机床本身的精度是一个重要的因素。例如在车床上车削圆柱面,其圆柱度主要决定于工件旋转轴线的稳定性、车刀刀尖移动轨迹的直线度以及刀尖运动轨迹与工件旋转轴线之间的平行度,即主要决定于车床主轴与刀架的运动精度以及刀架运动轨迹相对于主轴的位置精度。 机床的精度包括几何精度、传动精度、定位精度以及工作精度等, 不同类型的机床对这些方面的要求是不一样的。 (一)几何精度 机床的几何精度是指机床某些基础零件工作面的几何精度,它指的是机床在不运动( 如主轴不转,工作台不移动)或运动速度较低时的精度.它规定了决定加工精度的各主要零、部件间以及这些零、部件的运动轨迹之间的相对位置允差。例如,床身导轨的直线度、工作台面的平面度、主轴的回转精度、刀架溜板移动方向与主轴轴线的平行度等。在机床上加工的工件表面形状,是由刀具和工件之间的相对运动轨迹决定的,而刀具和工件是由机床的执行件直接带动的,所以机床的几何精度是保证加工精度最基本的条件。 (二)传动精度 机床的传动精度是指机床内联系传动链两末端件之间的相对运动精度。这方面的误差就称为该传动链的传动误差。例如车床在车削螺纹时,主轴每转一转,刀架的移动量应等于螺纹的导程。但是,实际上,由于主轴与刀架之间的传动链中,齿轮、丝杠及轴承等存在着误差,使得刀架的实际移距与要求的移距之间有了误差,这个误差将直接造成工件的螺距误差。为了保证工件的加工精度,不仅要求机床有必要的几何精度,而且还要求内联系传动链有较高的传动精度。 (三)定位精度 机床定位精度是指机床主要部件在运动终点所达到的实际位置的精度。实际位置与预期 位置之间的误差称为定位误差。对于主要通过试切和测量工件尺寸来确定运动部件定位位置的机床,如卧式车床、万能升降台铣床等普通机床, 对定位精度的要求并不太高。但对于依靠机床本身的测量装置、定位装置或自动控制系统来确定运动部件定位位置的机床,如各种自动化机床、数控机床、坐标测量机等,对定位精度必须有很高的要求。 机床的几何精度、传动精度和定位精度通常是在没有切削载荷以及机床不运动或运动速度较低的情况下检测的,故一般称之为机床的静态精度。静态精度主要决定于机床上主要零、部件, 如主轴及其轴承、丝杠螺母、齿轮以及床身等的制造精度以及它们的装配精度。 (四)工作精度 静态精度只能在一定程度上反映机床的加工精度,因为机床在实际工作状态下,还有一系列因素会影响加工精度。例如,由于切削力、夹紧力的作用,机床的零、部件会产生弹性变形; 在机床内部热源( 如电动机、液压传动装置的发热,轴承、齿轮

五轴数控机床的精度检测方法分析 摘要:本文首先对五轴数控机床的精度检测技术做了一个简要概括,然后介绍数控机床精度检测的必要性,指出数控机床常见的精度要求及传统检测方法,并介绍先进检测方法和检测仪器、工具,以及各个检测方法的特点。 关键词:五轴数控机床;精度检测 Precision analysis of detection method of five axis CNC machine tools Abstract: Firstly,this paper introduces the precision detection technology of five axis NC machine tools, and then introduces the necessity of CNC machine tool accuracy detection accuracy requirements of CNC machine tools, points out the common and the traditional detection method, and introduce advanced detection method and detection instruments, tools, and the characteristics of each detection method. Key words: Five axis NC machine tool;Precision detection 1 引言 五轴联动数控机床目前已大量用于航空制造等高端制造领域。由于机床复杂的机械结构及控制系统,五轴联动机床加工精度检测及优化一直是机械制造行业内研究的热点和难点,成为影响产品加工质量及效率的关键。对企业来说,购买数控机床是一笔相当大的投资,特别是购买大型机床。实践表明,大多数大型数控机床解体发运给用户安装时,必须在现场调试才能符合其技术指标,因此,在新机床检收时,要进行严格的检定,使机床一开始安装就能保证达到其枝术指标预期使用性能和生产效率。投入生产的数控机床使用一段时间后,必须再进行精度检定。通常新机床在使用半年后需再次进行检定,以后每年检测一次,定期检测机床误差,并及时校正螺距及反向间隙等,可切实改善使用中的机床精度及零件加工质量,提高机床的生产率。 2 数控机床精度检测技术研究现状 常用的机床误差测量方法有直接测量法和间接测量法,其中间接测量法,如首先用典型工件试切或试加工,然后再对所试切的工件进行精度检测。但这种方法的测量结果中包括了工艺、刀具和材料等因素在内,虽然可以通过试件的加工精度间接反映出机床的精度,但不能精确地用于指导机床的研发和改进。而直接测量法如用微位移传感器测量装夹在主轴上的圆柱形基准棒或基准球,或者对装夹在工件台面上的基准量块或平尺直接进行测量,这种方法可以直接获得某项误差,但该方法测量效率低,测量的范围(如行程)有限。 目前世界各国对数控机床精度检测指标的定义、测量方法及数据处理方法等都有所不同。国际上有五种精度标准体系,分别为:德国VDI标准、日本JIS标准、国际标准ISO标准、国标GB系列、美国机床制造商协会NMTBA。其中NAS979是美国国家航空航天局在二十世纪七十年代提出的通用切削试件,"NAS试件”是通过检测加工好的圆锥台试件的“面粗糖度、圆度、角度、尺寸”等精度指标来反映机床的动态加工精度。NAS试件已在三坐标数

五轴数控机床的运动精 度检测 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

五轴数控机床的精度检测方法分析 摘要:本文首先对五轴数控机床的精度检测技术做了一个简要概括,然后介绍数控机床精度检测的必要性,指出数控机床常见的精度要求及传统检测方法,并介绍先进检测方法和检测仪器、工具,以及各个检测方法的特点。 关键词:五轴数控机床;精度检测 Precision analysis of detection method of five axis CNC machine tools Abstract: Firstly,this paper introduces the precision detection technology of five axis NC machine tools, and then introduces the necessity of CNC machine tool accuracy detection accuracy requirements of CNC machine tools, points out the common and the traditional detection method, and introduce advanced detection method and detection instruments, tools, and the characteristics of each detection method. Key words: Five axis NC machine tool;Precision detection 1 引言 五轴联动数控机床目前已大量用于航空制造等高端制造领域。由于机床复杂的机械 结构及控制系统,五轴联动机床加工精度检测及优化一直是机械制造行业内研究的热点和难点,成为影响产品加工质量及效率的关键。对企业来说,购买数控机床是一笔相当大的投资,特别是购买大型机床。实践表明,大多数大型数控机床解体发运给用户安装时,必须在现场调试才能符合其技术指标,因此,在新机床检收时,要进行严格的检定,使机床一开始安装就能保证达到其枝术指标预期使用性能和生产效率。投入生产的数控机床使用一段时间后,必须再进行精度检定。通常新机床在使用半年后需再次进行检定,以后每年检测一次,定期检测机床误差,并及时校正螺距及反向间隙等,可切实改善使用中的机床精度及零件加工质量,提高机床的生产率。 2 数控机床精度检测技术研究现状 常用的机床误差测量方法有直接测量法和间接测量法,其中间接测量法,如首先用典型工件试切或试加工,然后再对所试切的工件进行精度检测。但这种方法的测量结果中包括

数控机床精度检验 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

数控机床精度检测 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。另一方面,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使用。因此,数控机床精度检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。 1、检验所用的工具 、水平仪 水平:1000mm 扭曲:0.02mm/1000mm 水平仪的使用和读数 水平仪是用于检查各种机床及其它机械设备导轨的直线度、平面度和设备安装的水平性、垂直性。 使用方法: 测量时使水平仪工作面紧贴在被测表面,待气泡完全静止后方可读数。水平仪的分度值是以一米为基长的倾斜值,如需测量长度为L的实际倾斜值可以通过下式进行计算: 实际倾斜值=分度值×L×偏差格数

水平仪的读数:水平仪读数的符号,习惯上规定:气泡移动方向和水平移动方向相同时读数为正值,相反时为负值。

、千分表 、莫氏检验棒

2、检验内容 、相关标准(例) ?加工中心检验条件第2部分:立式加工中心几何精度检验 JB/ ?加工中心检验条件第7部分:精加工试件精度检验 JB/ ?加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精 度检验JB/ ?机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/ 加工中心技术条件 JB/T8801-1998 、检验内容 精度检验内容主要包括的几何精度、定位精度和切削精度。 2.2.1、数控机床几何精度的检测 机床的几何精度是指机床某些基础零件本身的几何形状精度、相互位置的几何精度及其相对运动的几何精度。机床的几何精度是综合反映该设备的关键机械零部件和组装后几何形状误差。数控机床的基本性能检验与普通机床的检验方法差不多,使用的检测工具和方法也相似,每一项要独立检验,但要求更高。所使用的检测工具精度必须比所检测的精度高一级。其检测项目主要有:直线度 一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度。

数控机床精度检测 一、精度检验内容主要包括数控机床的几何精度、定位精度和切削精度。 1、数控机床几何精度的检测 机床的几何精度是指机床某些基础零件本身的几何形状精度、相互位置的几 何精度及其相对运动的几何精度。机床的几何精度是综合反映该设备的关键机 械零部件和组装后几何形状误差。数控机床的基本性能检验与普通机床的检验 方法差不多,使用的检测工具和方法也相似,每一项要独立检验,但要求更高。 所使用的检测工具精度必须比所检测的精度高一级。其检测项目主要有: ①X、Y、Z轴的相互垂直度。 ②主轴回转轴线对工作台面的平行度。 ③主轴在Z轴方向移动的直线度 ④主轴轴向及径向跳动。 2、机床的定位精度检验 数控机床的定位精度是测量机床各坐标轴在数控系统控制下所能达到的位置精度。根据实测的定位精度数值判断机床是否合格。其内容有: ①各进给轴直线运动精度。 ②直线运动重复定位精度。 ③直线运动轴机械回零点的返回精度。 ④刀架回转精度。 3、机床的切削精度检验 机床的切削精检验,又称为动态精度检验,其实质是对机床的几何精度和定位精度在切削时的综合检验。其内容可分为单项切削精度检验和综合试件检验 ①单项切削精度检验包括:直线切削精度、平面切削精度、圆弧的圆度、圆柱度、尾座套筒轴线对溜板移动的平行度、螺纹检测等 ②综合试件检验:根据单项切削精度检验的内容,设计一个具有包括大部分单项切削内容的工件进行试切加工,来确定机床的切削精度。 附数控车床基本检验项目表: 数控车床基本检验项目

注:P1、P3试切件为钢材P2试件为铸铁 1.床身导轨的直线度和平行度 (1)纵向导轨调平后,床身导轨在垂直平面内的直线度

在机床完成空运行及相关功能检测后,数控机床的安装调试过程就进入了精度检验环节,这个环节也是用户和设备提供方最关心和最重要的环节,也是设备检测验收中最常见的环节。数控机床全部检测验收是一项复杂的工作,对检测手段及技术要求也很高。它需要使用各种高精度的仪器,对机床的机、电、液、气等各部分性能及整机综合性能进行检测,最后才能对该机床得出综合结论。这项工作目前在国内只有国家权威部门(如国家机床质量监督检验中心)才能进行。对一般的数控机床用户、购买一台价格昂贵的数控机床后,千万不要吝啬几千元的验收费用,至少应对数控机床的几何精度、位置精度、工作精度及功能等重要指标进行验收,确保达到合同所约定的验收标准的要求,并将这些数据保存好,以作为日后机床维修调整时的依据。同时要对采购合同中约定的重要条款进行详细的检验验收 (一)、直线度 1、一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度; 2、部件的直线度,如数控升降台铣床工作台纵向基准T形槽的直线度; 3、运动的直线度,如立式加工中心X轴轴线运动的直线度。 长度测量方法有: 平尺和指示器法,钢丝和显微镜法,准直望远镜法和激光干涉仪法。角度测量方法有: 精密水平仪法,自准直仪法和激光干涉仪法。 (二)、平面度(如立式加工中心工作台面的平面度) 测量方法有: 平板法、平板和指示器法、平尺法、精密水平仪法和光学法。 (三)、平行度、等距度、重合度

线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度;运动的平行度,如立式加工中心工作台面和X轴轴线间的平行度;等距度,如立式加工中心定位孔与工作台回转轴线的等距度;同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。测量方法有: 平尺和指示器法,精密水平仪法,指示器和检验棒法。 (四)、垂直度直线和平面的垂直度,如立式加工中心主轴轴线和X轴轴线运动间的垂直度;运动的垂直度,如立式加工中心Z轴轴线和X轴轴线运动间的垂直度。 测量方法有: 平尺和指示器法,角尺和指示器法,光学法(如自准直仪、光学角尺、放射器)五)、旋转 径向跳动,如数控卧式车床主轴轴端的卡盘定位锥面的径向跳动,或主轴定位孔的径向跳动;周期性轴向窜动,如数控卧式车床主轴的周期性轴向窜动;端面跳动,如数控卧式车床主轴的卡判定位端面的跳动。测量方法有: 指示器法,检验棒和指示器法,钢球和指示法。 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。 另一方面,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使用。因此,数控机床精度检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。精度检测内容主要包括数控机床的几何精度、定位精度和切削精度。$ W' u" B: - Y! P8 A 一、数控机床几何精度的检测 数控机床的几何精度检验,又称静态精度检验,是综合反映机床关键零部件经组装后的综合几何形状误差。

数控铣床精度检验表

序号简图检验项目检验方法 检验工具 参照GB/T 17421.1—1998的有关条文:5.2.3.2.1 G1 a (允差)b(允差) 在300测量长度上在300测量长度上 普通级精密级普通级精密级 0.016 0.010 0.016 0.010 主轴箱垂 向移动的 直线度: a 在机床的 横向垂直 平面内: b 在机床 的纵向平 面内: 角尺:工作台位于行程 的中间位置 角尺放在工作台面上:a 横向垂直平面内b纵向垂直 平面内。固定指示器,使其 测头触及角尺的检验面。 调整角尺,使指示器读数在 测量长度的两端相等。按测 量长度,移动主轴箱进行检 验。 a、b的误差分别计算,误 差以指示器读数的最大差 值计

序号简图检验项目检验方法 检验工具 参照GB/T 17421.1—1998的有关条文:5.5.2.2.2 G2 允差 a b 普通级精密级普通级精密级 0.016/300 0.010/300 0.016/300 0.010/300 工作台面对 主轴箱垂向 移动的垂直 度: a 在机床的 横向垂直平 面内: b 在机床的 纵向垂直平 面内: 角尺:工作台位于行 程中间位置。 角尺放在工作台面 上:a 横向垂直平面内 b 纵向垂直平面内。固 定指示器,使其侧头触 及角尺的检验面。移动 主轴箱进行检验。 a、b 的误差分别计 算。误差以指示器读数 的最大差值计

检验工具 参照GB/T 17421.1—1998的有关条文:5.3.2.2 5.3.2.3 G3 d~d ‵----每次测量移动距离 局部公差:在任意300测量长度上 普通级精密级 0.02 0.012 工作台面 的平面度 水平仪 或工作台位于行程中 间位置。 平尺量:用水平仪 检验:如图,在工 作台面上选择由O、 A、C三点所组成的 平面做为基准平 面,并使两条直线 OA和OC互相垂直 且分别平行于工作 台面的轮廓边。将 水平仪放在工作台 面上,采用两点连 锁法,分别沿OX 和OY方向移动,测 量台面轮廓OA、 OC上的各点,然后 使水平仪沿O A、O “A”、……CB移 动,测量整个台面 轮廓上的各点。通 过作图或计算,求 出各测点相对于基 准平面的偏差,误 差以其最大与最小 偏差的代数差值 计。 用平尺和量块 检验:按 GB/T17421.1-1998 中5.3.2.2规定的方 法进行 块